INTRODUÇÃO

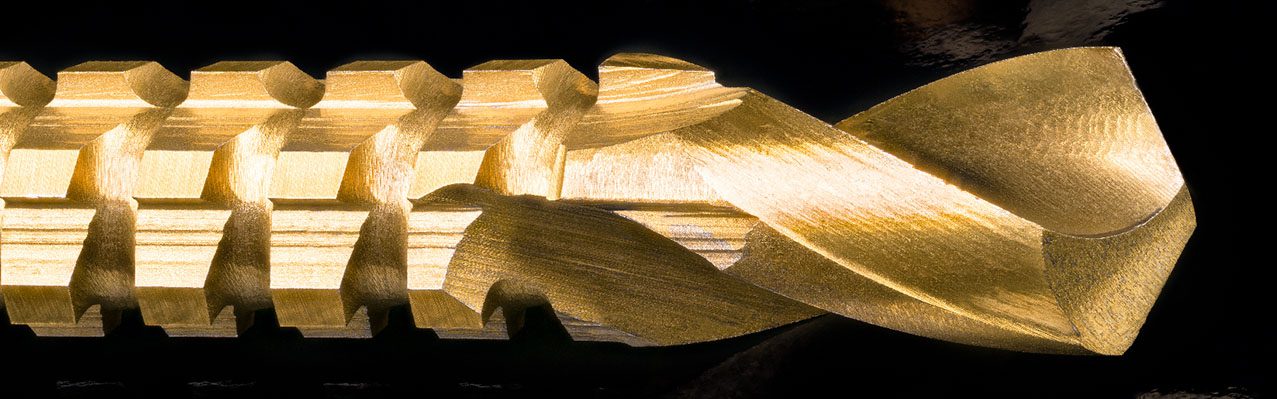

A combinação de alta dureza, excelente resistência ao desgaste, resistência à corrosão e inércia faz do nitreto de titânio (TiN) um revestimento de proteção ideal para componentes metálicos em várias indústrias. Por exemplo, a retenção das bordas e a resistência à corrosão de um revestimento de TiN pode aumentar substancialmente a eficiência do trabalho e prolongar a vida útil de máquinas-ferramentas como lâminas de barbear, cortadores de metal, moldes de injeção e serras. Sua alta dureza, inércia e não-toxicidade fazem do TiN um grande candidato para aplicações em dispositivos médicos, incluindo implantes e instrumentos cirúrgicos.

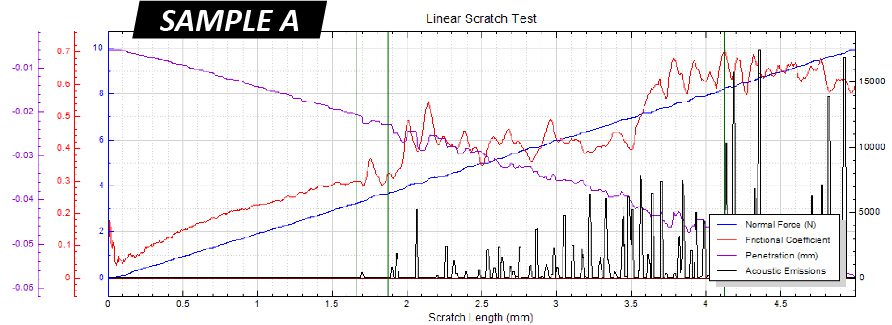

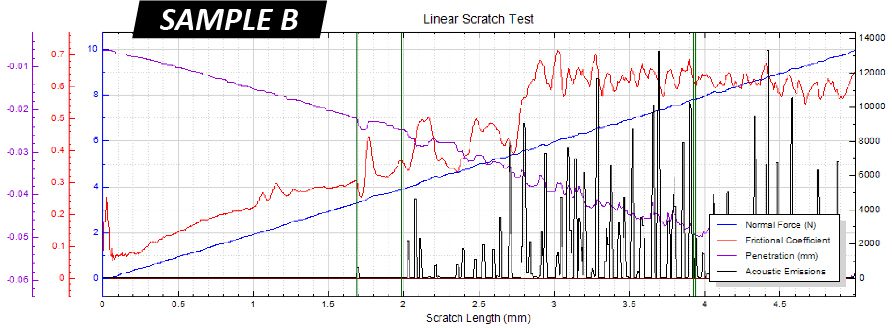

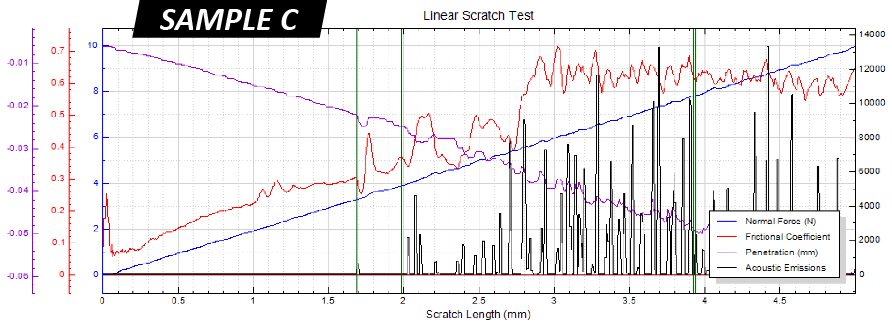

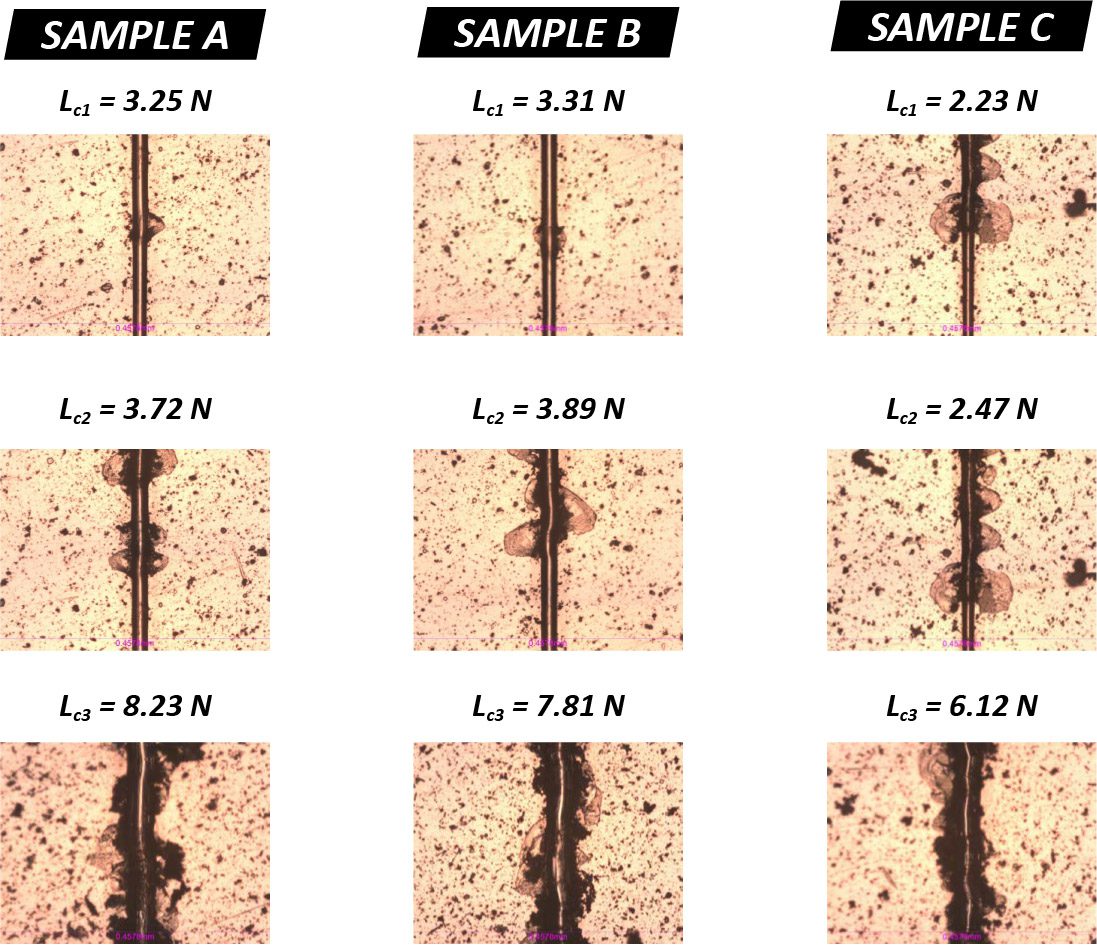

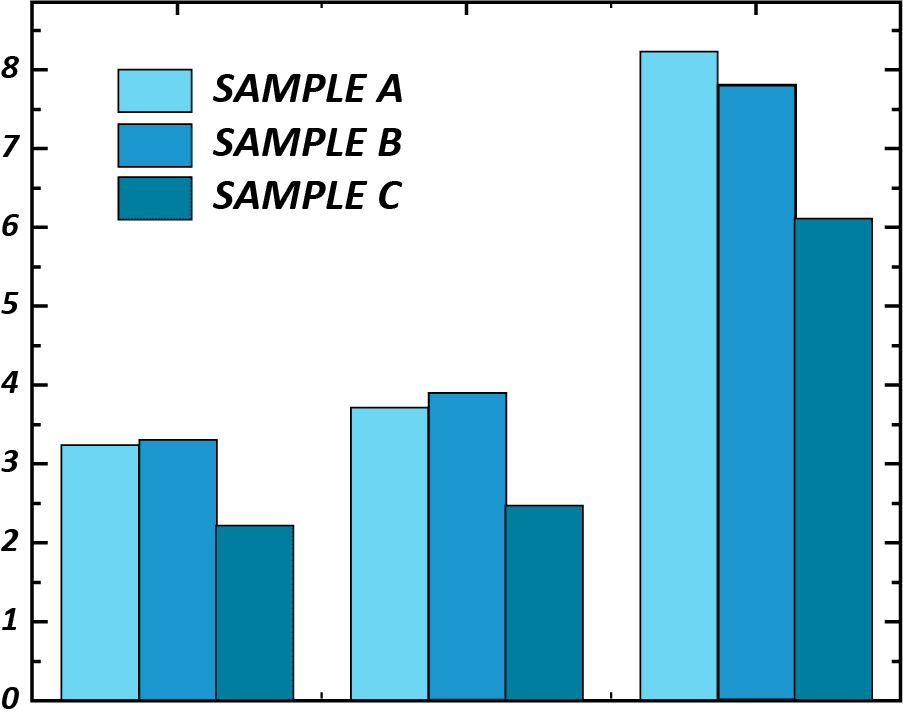

IMPORTÂNCIA DO TESTE DE ARRANHÃO EM REVESTIMENTO TiN

A tensão residual nos revestimentos de proteção PVD/CVD desempenha um papel crítico no desempenho e na integridade mecânica do componente revestido. A tensão residual deriva de várias fontes principais, incluindo tensão de crescimento, gradientes térmicos, restrições geométricas e tensão de serviço¹. O descasamento da expansão térmica entre o revestimento e o substrato criado durante a deposição do revestimento a temperaturas elevadas leva a altas tensões térmicas residuais. Além disso, ferramentas revestidas de TiN são freqüentemente utilizadas sob tensões muito elevadas de concentração, por exemplo, brocas e mancais de perfuração. É fundamental para desenvolver um processo de controle de qualidade confiável para inspecionar quantitativamente a resistência coesiva e adesiva dos revestimentos funcionais de proteção.

[1] V. Teixeira, Vácuo 64 (2002) 393-399.