WPROWADZENIE

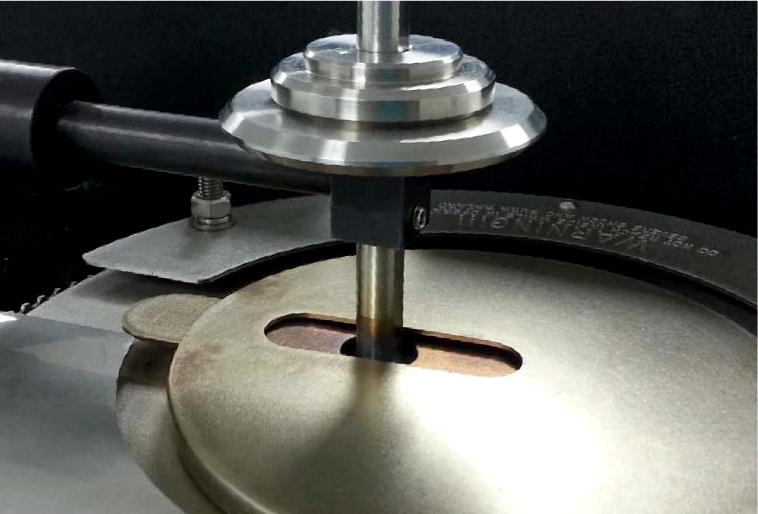

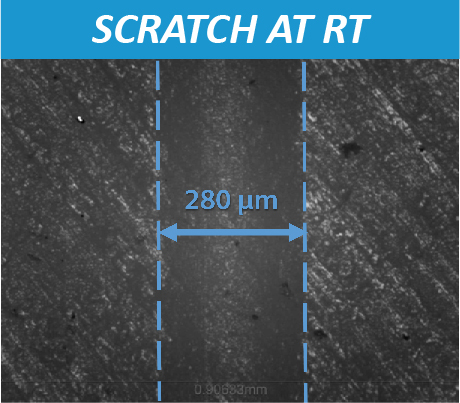

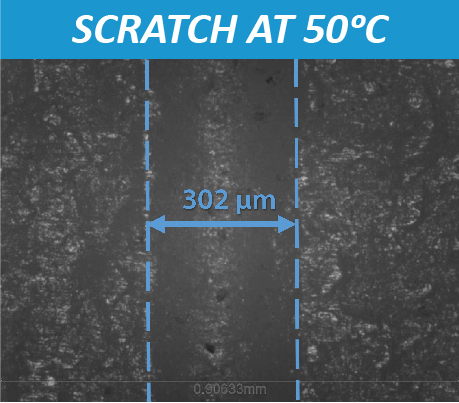

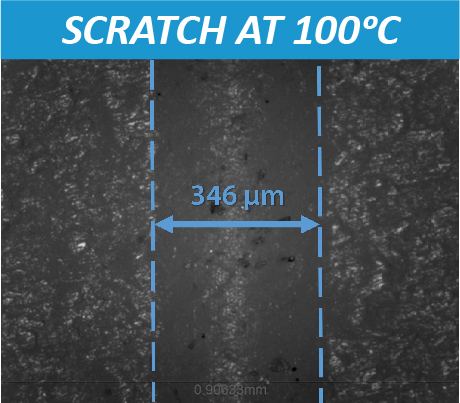

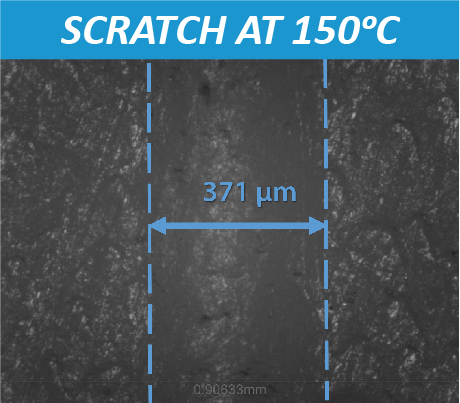

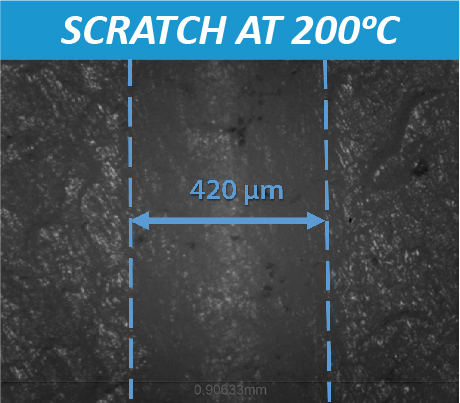

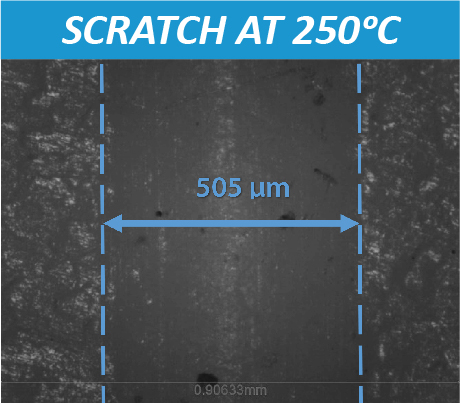

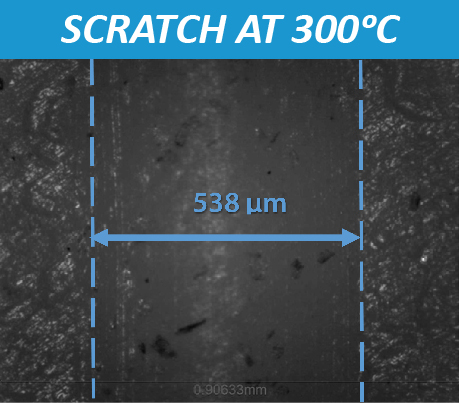

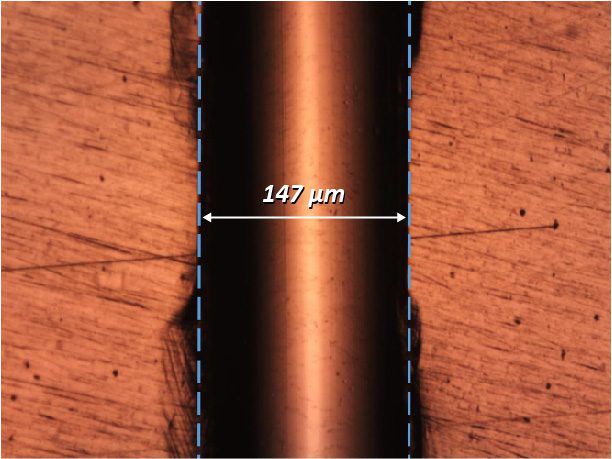

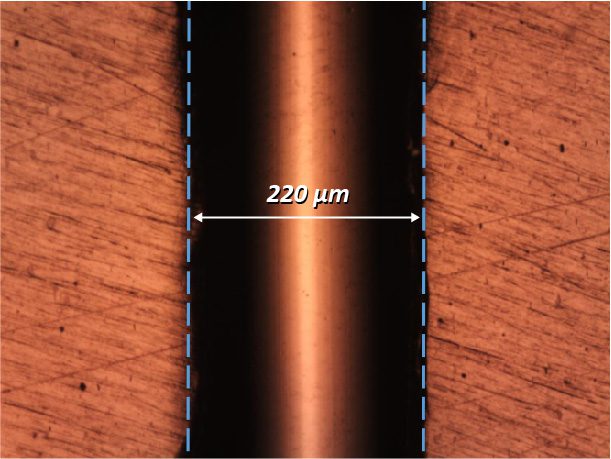

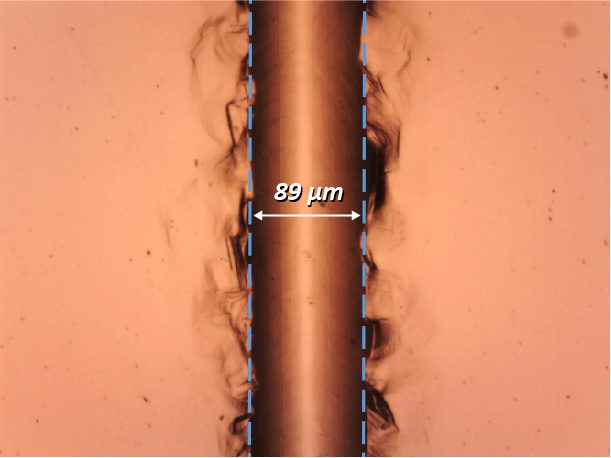

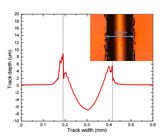

Twardość mierzy odporność materiałów na odkształcenia trwałe lub plastyczne. Opracowany przez niemieckiego mineraloga Friedricha Mohsa w 1820 roku, test twardości zarysowania określa twardość materiału na zarysowania i ścieranie spowodowane tarciem o ostry przedmiot.1. Skala Mohsa jest indeksem porównawczym, a nie skalą liniową, dlatego opracowano bardziej dokładny i jakościowy pomiar twardości zarysowania, opisany w normie ASTM G171-032. Mierzy średnią szerokość rysy utworzonej przez diamentowy rysik i oblicza liczbę twardości rysy (HSP).

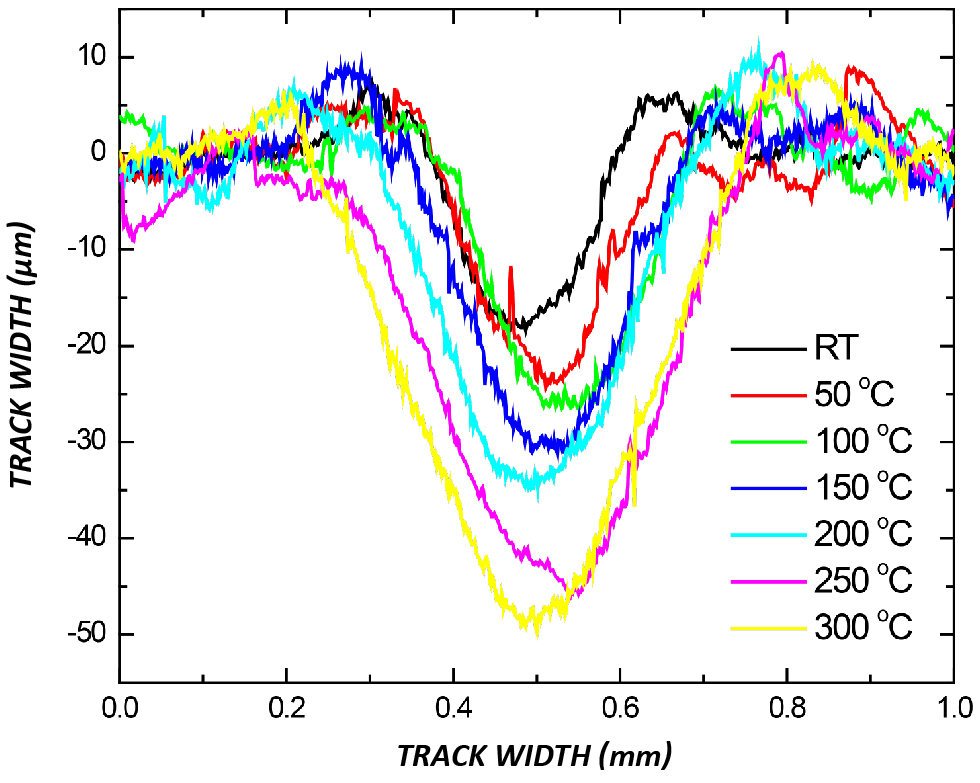

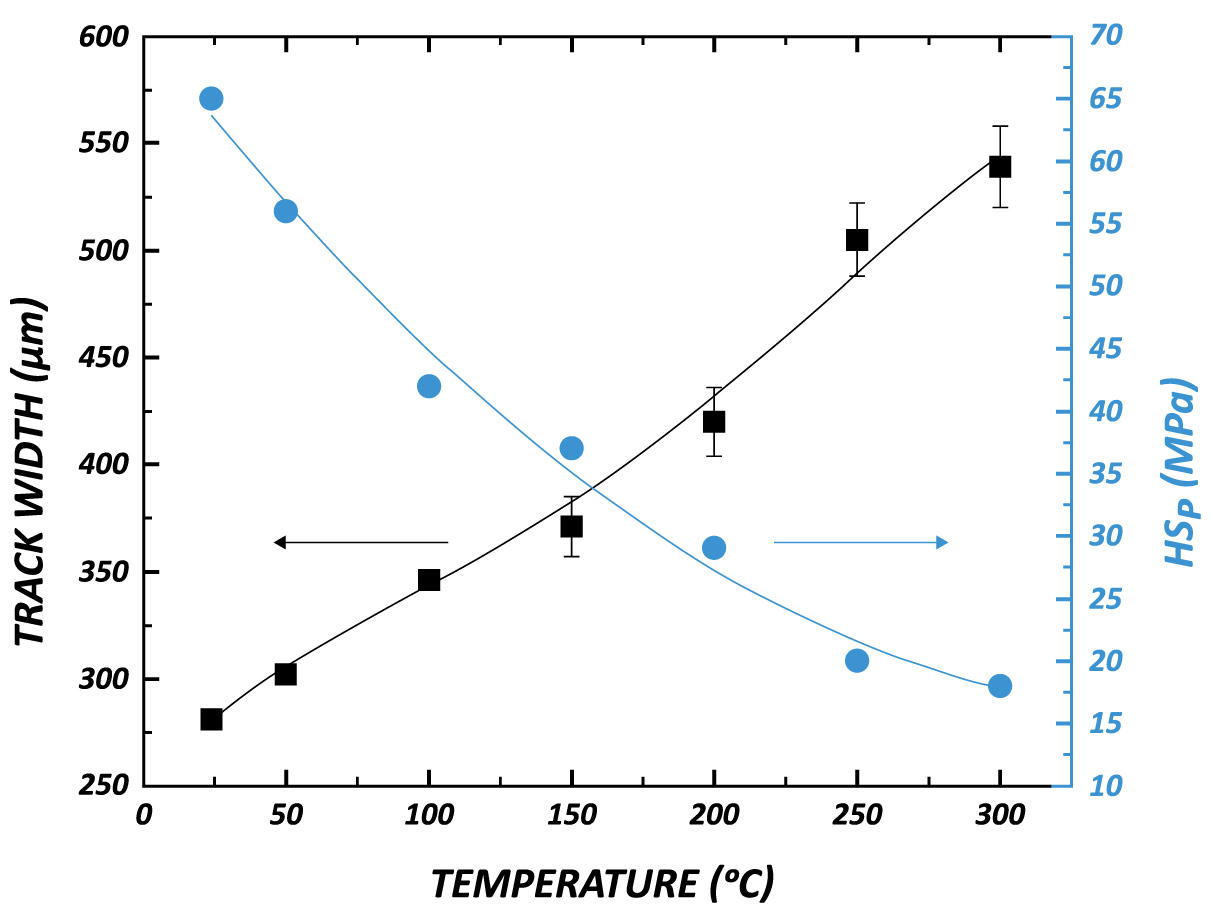

ZNACZENIE POMIARU TWARDOŚCI ZARYSOWANIA W WYSOKICH TEMPERATURACH

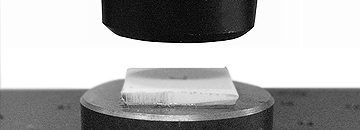

Materiały są wybierane na podstawie wymagań użytkowych. W przypadku zastosowań związanych ze znacznymi zmianami temperatury i gradientami termicznymi, kluczowe jest zbadanie właściwości mechanicznych materiałów w wysokich temperaturach, aby mieć pełną świadomość ograniczeń mechanicznych. Materiały, zwłaszcza polimery, zwykle miękną w wysokich temperaturach. Wiele uszkodzeń mechanicznych jest spowodowanych odkształceniem pełzającym i zmęczeniem termicznym zachodzącym tylko w podwyższonych temperaturach. Dlatego też, aby zapewnić właściwy dobór materiałów do zastosowań w wysokich temperaturach, konieczne jest opracowanie wiarygodnej techniki pomiaru twardości w wysokich temperaturach.