GİRİŞ

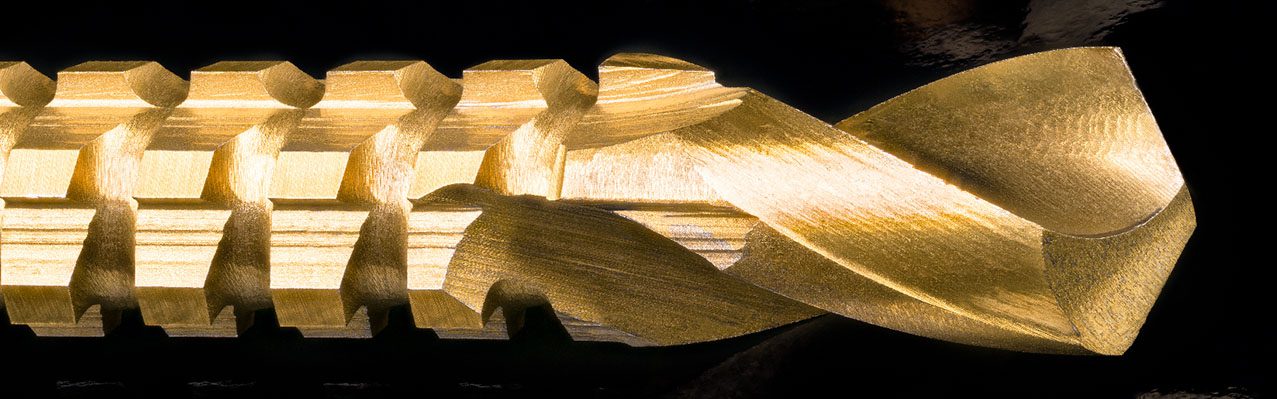

Yüksek sertlik, mükemmel aşınma direnci, korozyon direnci ve inertlik kombinasyonu, titanyum nitrürü (TiN) çeşitli endüstrilerdeki metal bileşenler için ideal bir koruyucu kaplama haline getirir. Örneğin, bir TiN kaplamanın kenar tutma ve korozyon direnci, iş verimliliğini önemli ölçüde artırabilir ve tıraş bıçakları, metal kesiciler, enjeksiyon kalıpları ve testereler gibi makine takımlarının hizmet ömrünü uzatabilir. Yüksek sertliği, inertliği ve toksik olmaması, TiN'i implantlar ve cerrahi aletler dahil olmak üzere tıbbi cihazlardaki uygulamalar için mükemmel bir aday haline getirmektedir.

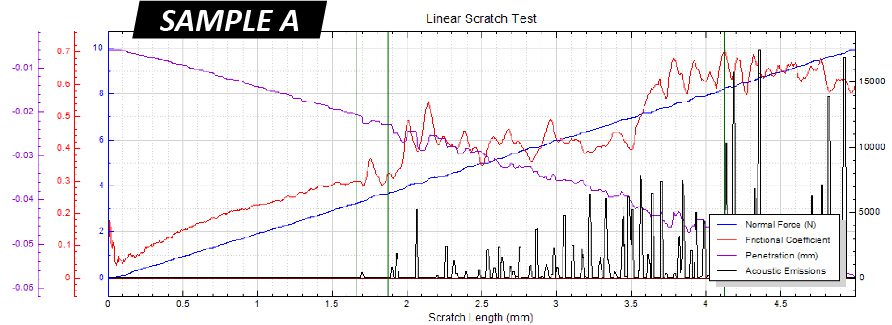

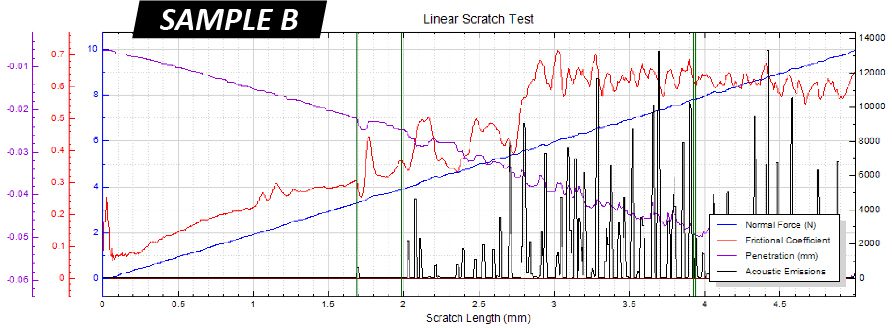

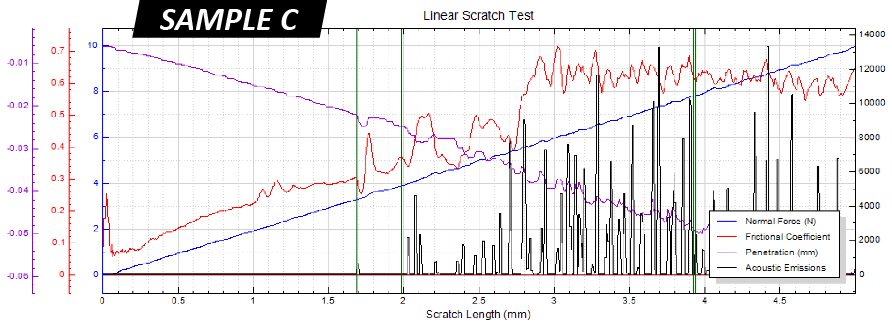

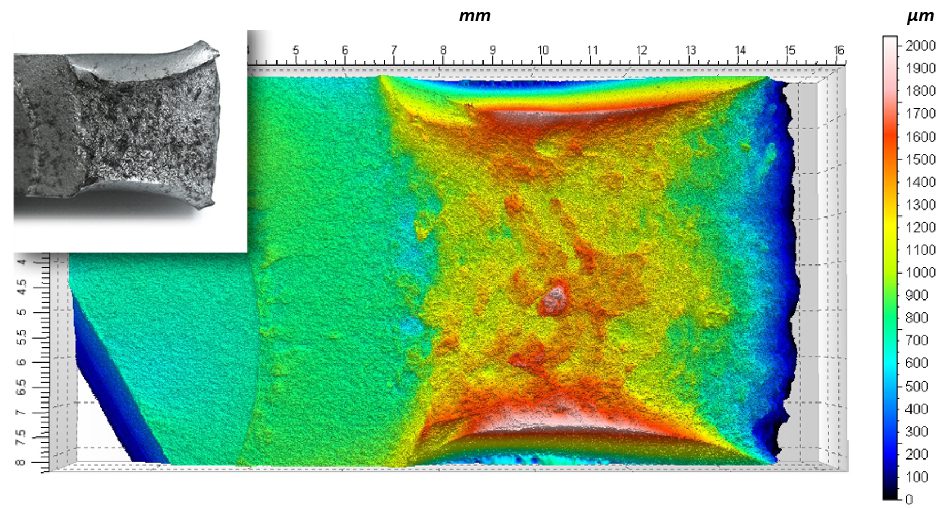

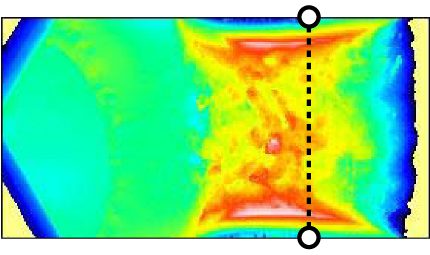

TiN KAPLAMA ÇİZİK TESTİNİN ÖNEMİ

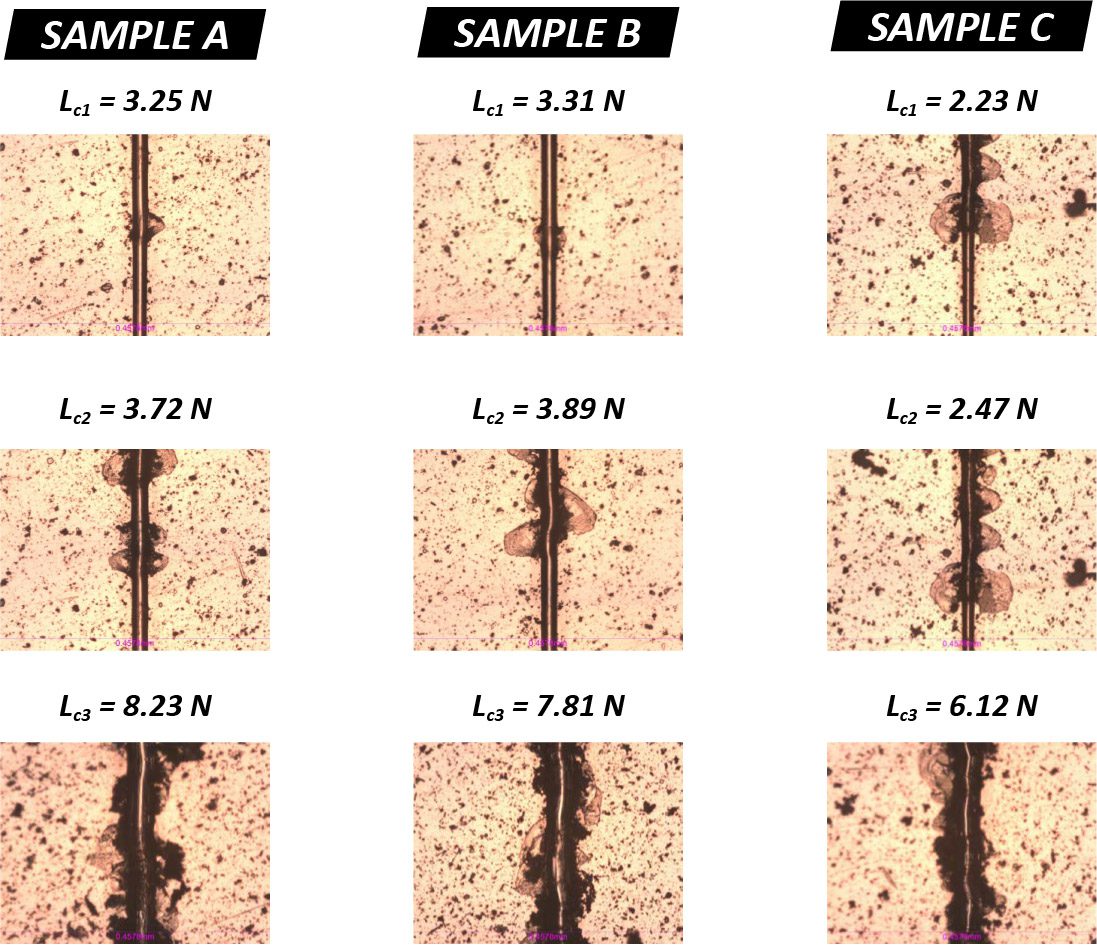

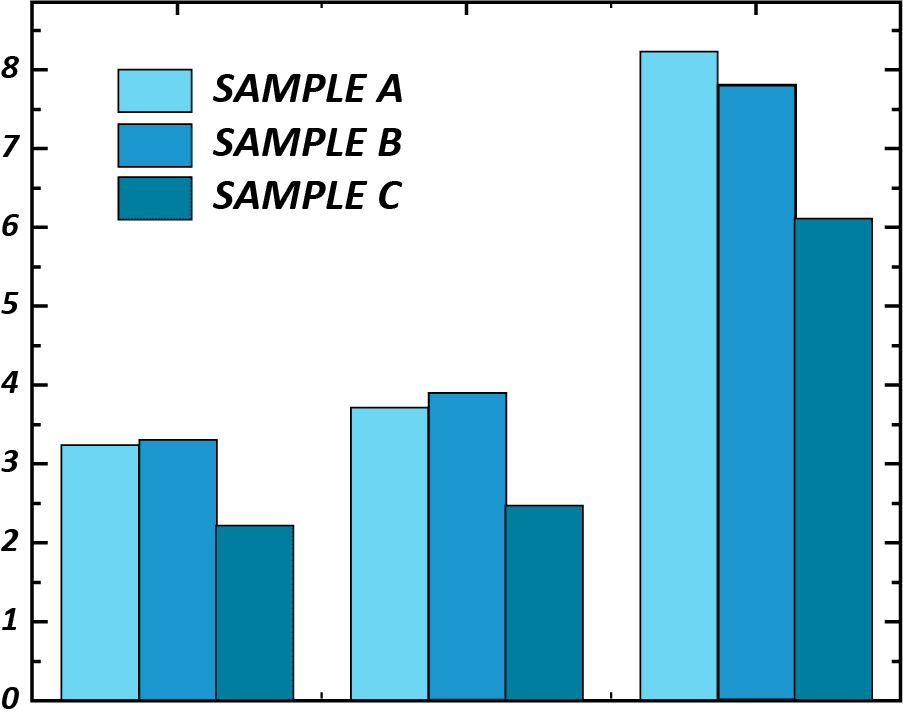

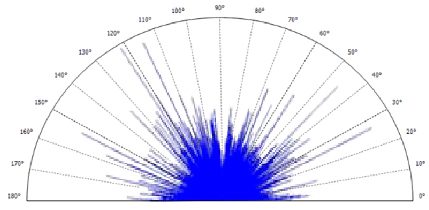

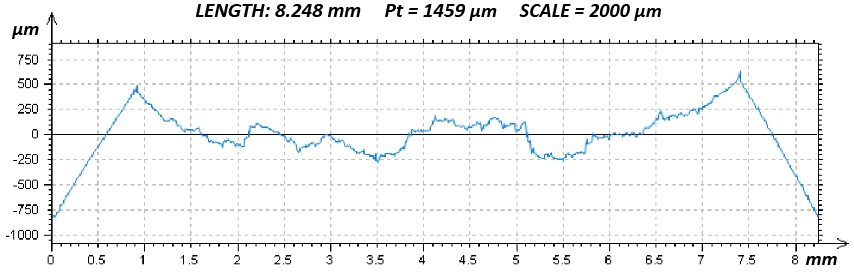

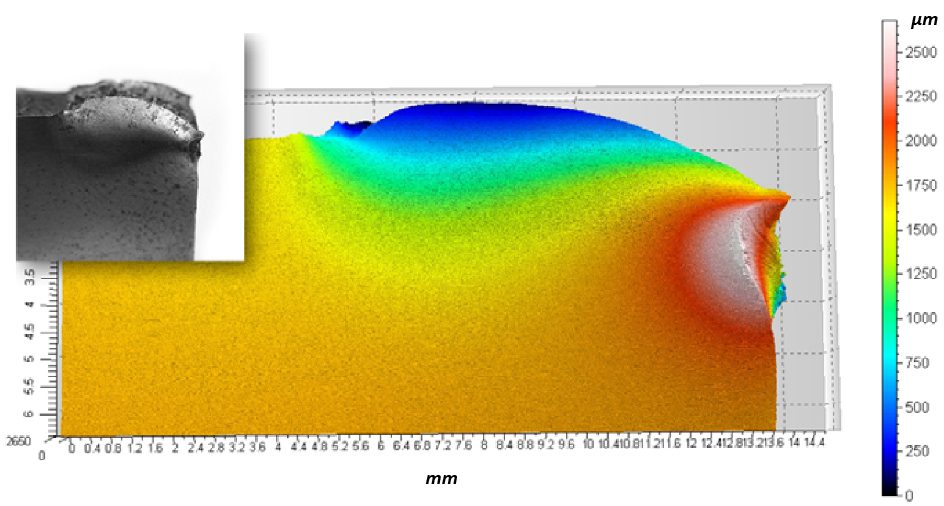

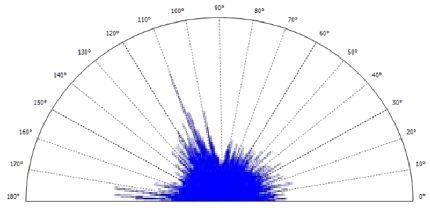

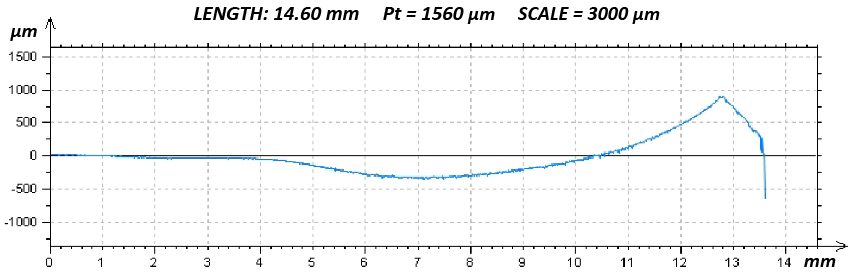

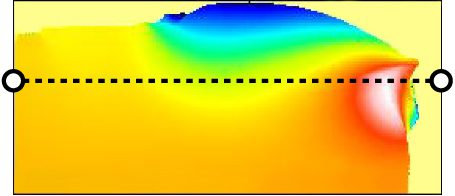

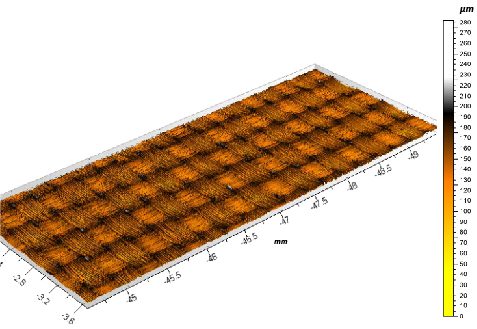

Koruyucu PVD/CVD kaplamalardaki artık gerilme, kaplanan bileşenin performansında ve mekanik bütünlüğünde kritik bir rol oynar. Artık gerilme, büyüme gerilimi, termal gradyanlar, geometrik kısıtlamalar ve servis gerilimi¹ dahil olmak üzere birkaç ana kaynaktan kaynaklanır. Yüksek sıcaklıklarda kaplama biriktirme sırasında kaplama ve alt tabaka arasında oluşan termal genleşme uyumsuzluğu yüksek termal artık gerilime yol açar. Ayrıca, TiN kaplamalı takımlar genellikle matkap uçları ve rulmanlar gibi çok yüksek konsantre gerilimler altında kullanılır. Koruyucu fonksiyonel kaplamaların kohezif ve yapışma mukavemetini nicel olarak incelemek için güvenilir bir kalite kontrol süreci geliştirmek kritik öneme sahiptir.

[1] V. Teixeira, Vakum 64 (2002) 393-399.