Aylık Arşivler: Nisan 2019

Yumuşak, Esnek Malzemeler Üzerinde Sıkıştırma

Yumuşak, esnek malzemelerin test edilmesinin önemi

Çok yumuşak ve esnek örneklere bir örnek mikroelektromekanik sistemlerdir. MEMS yazıcılar, cep telefonları ve arabalar gibi günlük ticari ürünlerde kullanılmaktadır [1]. Kullanım alanları arasında biyosensörler [2] ve enerji hasadı [3] gibi özel işlevler de bulunmaktadır. MEMS'lerin uygulamaları için orijinal konfigürasyonlarından sıkıştırılmış bir konfigürasyona tekrar tekrar tersine çevrilebilir şekilde geçiş yapabilmeleri gerekir [4]. Yapıların mekanik kuvvetlere nasıl tepki vereceğini anlamak için sıkıştırma testi yapılabilir. Sıkıştırma testi, çeşitli MEMS konfigürasyonlarını test etmek ve ayarlamak için kullanılabileceği gibi bu numuneler için üst ve alt kuvvet sınırlarını test etmek için de kullanılabilir.

Ölçüm Hedefi

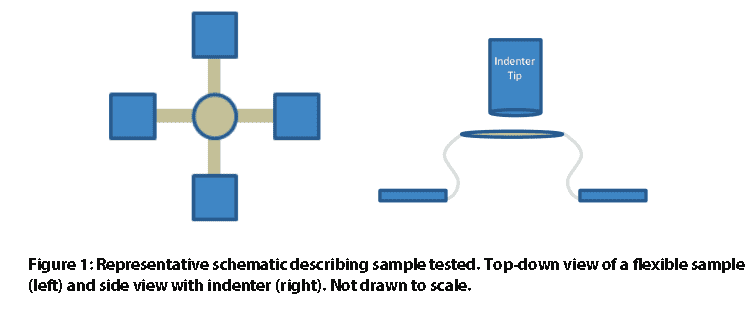

Bu vaka çalışmasında Nanovea, iki benzersiz esnek, yay benzeri numune üzerinde sıkıştırma testi gerçekleştirdi. Çok düşük yüklerde sıkıştırma yapma ve düşük yüklerde doğru veri elde ederken büyük yer değiştirmeleri kaydetme yeteneğimizi ve bunun MEMS endüstrisine nasıl uygulanabileceğini gösteriyoruz. Gizlilik politikaları nedeniyle, numuneler ve menşei bu çalışmada açıklanmayacaktır.

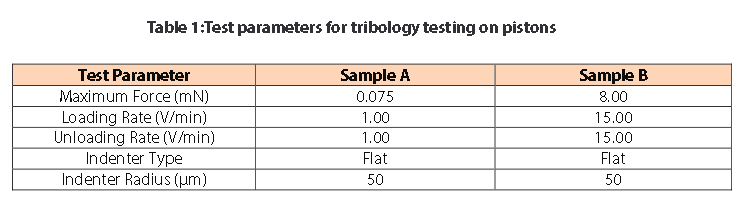

Ölçüm Parametreleri

Not: 1 V/dak'lık yükleme hızı, indenter havadayken yaklaşık 100μm yer değiştirme ile orantılıdır.

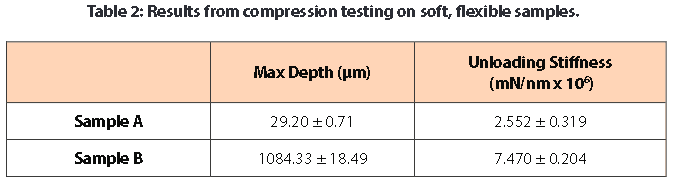

Sonuçlar ve Tartışma

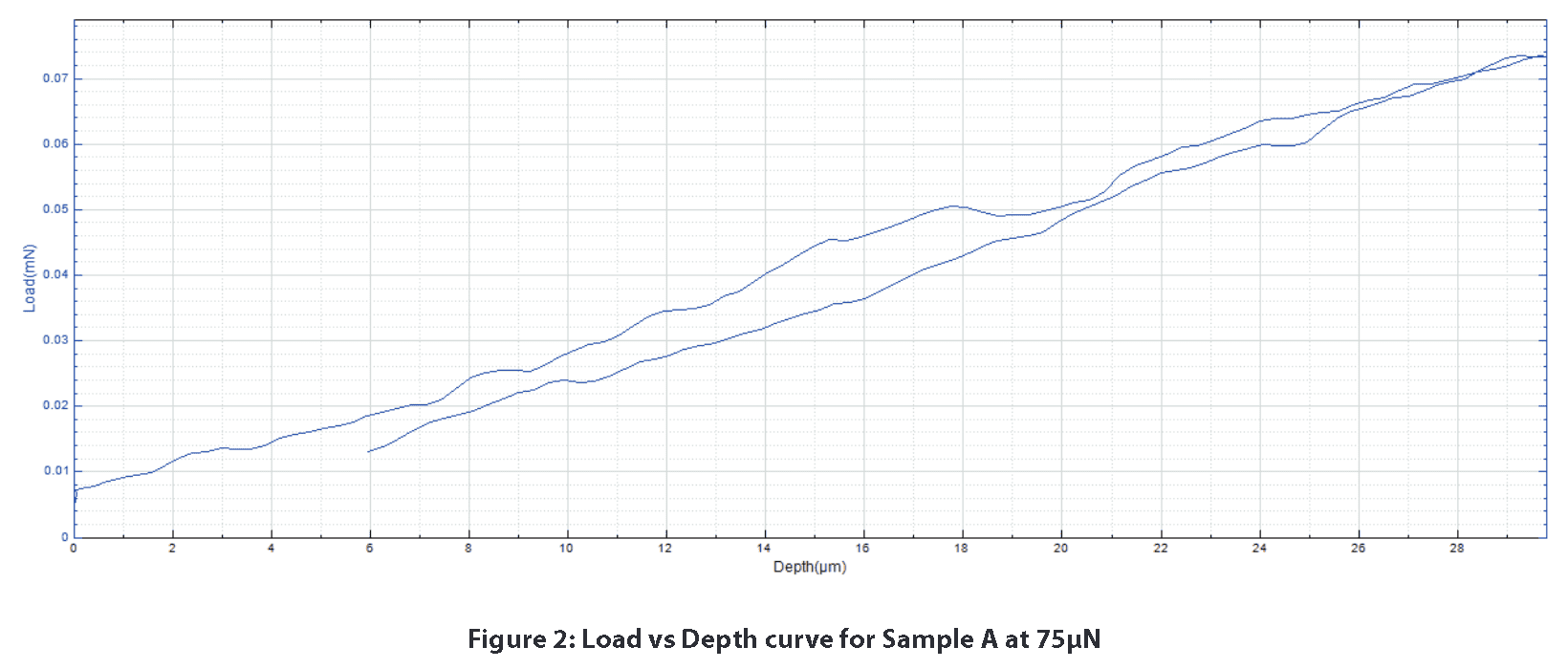

Numunenin mekanik kuvvetlere verdiği tepki yüke karşı derinlik eğrilerinde görülebilir. Örnek A, yukarıda listelenen test parametreleriyle yalnızca doğrusal elastik deformasyon gösterir. Şekil 2, 75μN'de yüke karşı derinlik eğrisi için elde edilebilecek kararlılığın harika bir örneğidir. Yük ve derinlik sensörlerinin kararlılığı nedeniyle, numuneden önemli bir mekanik tepki algılamak kolay olacaktır.

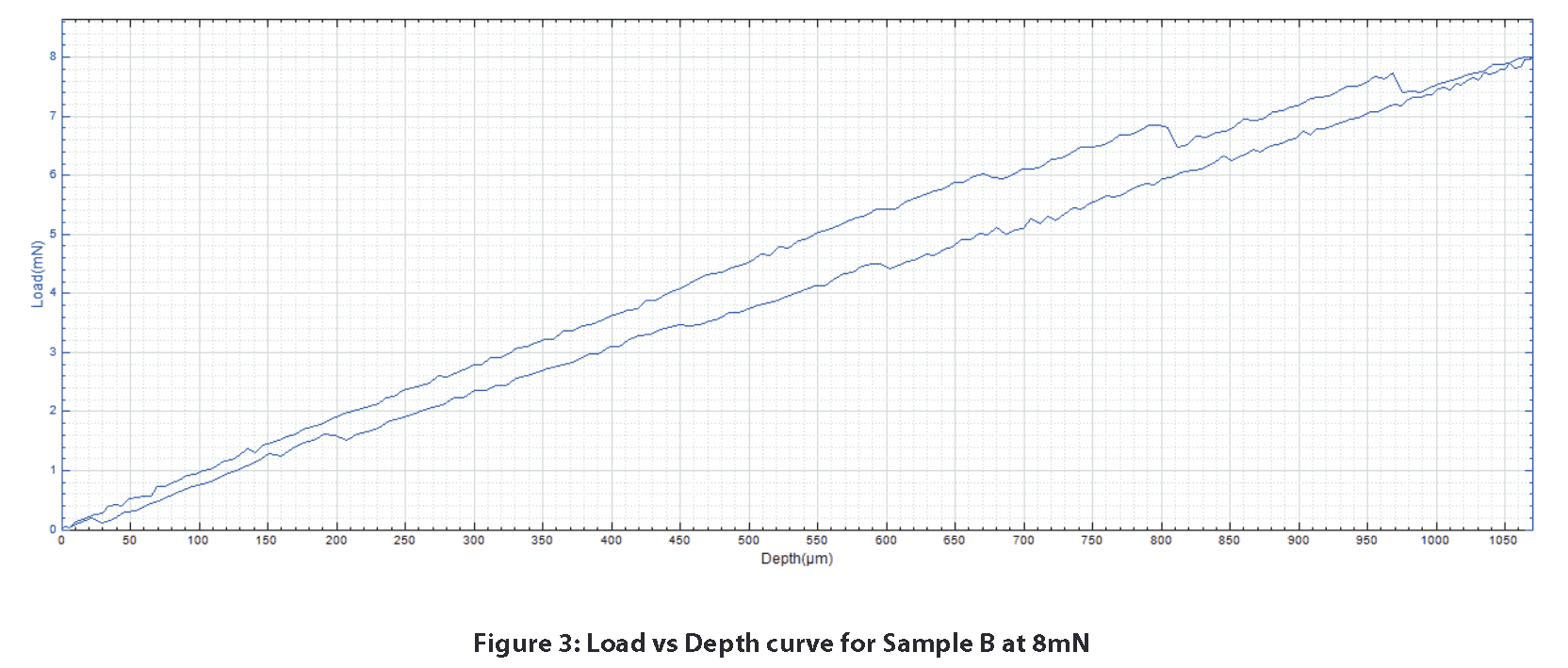

Örnek B, Örnek A'dan farklı bir mekanik tepki göstermektedir. 750μm derinlikten sonra, grafikte kırılma benzeri davranış görülmeye başlar. Bu durum 850 ve 975μm derinlikte yükteki keskin düşüşlerde görülmektedir. 8mN'lik bir aralıkta 1 mm'den fazla yüksek bir yükleme hızında hareket etmesine rağmen, son derece hassas yük ve derinlik sensörlerimiz kullanıcının aşağıdaki şık yük ve derinlik eğrilerini elde etmesini sağlar.

Sertlik, yüke karşı derinlik eğrilerinin boşaltma kısmından hesaplanmıştır. Sertlik, numuneyi deforme etmek için ne kadar kuvvet gerektiğini yansıtır. Bu sertlik hesaplamasında, malzemenin gerçek oranı bilinmediği için 0,3'lük bir sözde Poisson oranı kullanılmıştır. Bu durumda, Örnek B'nin Örnek A'dan daha sert olduğu kanıtlanmıştır.

Sonuç

İki farklı esnek numune Nanovea Mekanik Test Cihazının Nano Modülü kullanılarak sıkıştırma altında test edilmiştir. Testler çok düşük yüklerde (1mm) gerçekleştirilmiştir. Nano Modül ile yapılan nano ölçekli sıkıştırma testleri, modülün çok yumuşak ve esnek numuneleri test etme kabiliyetini göstermiştir. Bu çalışma için ek testler, Nanovea Mekanik Test Cihazının çoklu yükleme seçeneği aracılığıyla tekrarlanan döngüsel yüklemenin yay benzeri numunelerin elastik toparlanma özelliğini nasıl etkilediğini ele alabilir.

Bu test yöntemi hakkında daha fazla bilgi için [email protected] adresinden bizimle iletişime geçmekten çekinmeyin ve ek uygulama notları için lütfen kapsamlı Uygulama Notu dijital kütüphanemize göz atın.

Referanslar

[1] "MEMS için Giriş ve Uygulama Alanları." EEHerald, 1 Mart 2017, www.eeherald.com/section/design-guide/mems_application_introduction.html.

[2] Louizos, Louizos-Alexandros; Athanasopoulos, Panagiotis G.; Varty, Kevin (2012). "Mikroelektromekanik Sistemler ve Nanoteknoloji. Bir Sonraki Stent Teknolojik Çağı için Bir Platform". Vasc Endovascular Surg.46 (8): 605–609. doi:10.1177/1538574412462637. PMID 23047818.

[3] Hajati, Arman; Sang-Gook Kim (2011). "Ultra geniş bant genişliğinde piezoelektrik enerji hasadı". AppliedPhysics Letters. 99 (8): 083105. doi:10.1063/1.3629551.

[4] Fu, Haoran ve diğerleri. "Çok kararlı burkulma mekaniği ile şekillendirilebilir 3D mezoyapılar ve mikroelektronik cihazlar." Nature materials 17.3 (2018): 268.

ŞIMDI, BAŞVURUNUZ HAKKINDA KONUŞALIM

Fren Balatalarının Triboloji ile Değerlendirilmesi

Mola Tamponu Performansını Değerlendirmenin Önemi

Fren balataları, çok sayıda güvenlik gereksinimini karşılayabilmesi gereken, birden fazla bileşenden oluşan bir malzeme olan kompozitlerdir. İdeal fren balataları yüksek sürtünme katsayısına (COF), düşük aşınma oranına, minimum gürültüye sahiptir ve değişken ortamlarda güvenilirliğini korur. Fren balatalarının kalitesinin gereksinimleri karşılayabilmesini sağlamak için triboloji testi kritik özellikleri belirlemek için kullanılabilir.

Fren balatalarının güvenilirliğinin önemi çok yüksektir; yolcuların güvenliği asla ihmal edilmemelidir. Bu nedenle, çalışma koşullarını kopyalamak ve olası arıza noktalarını belirlemek çok önemlidir.

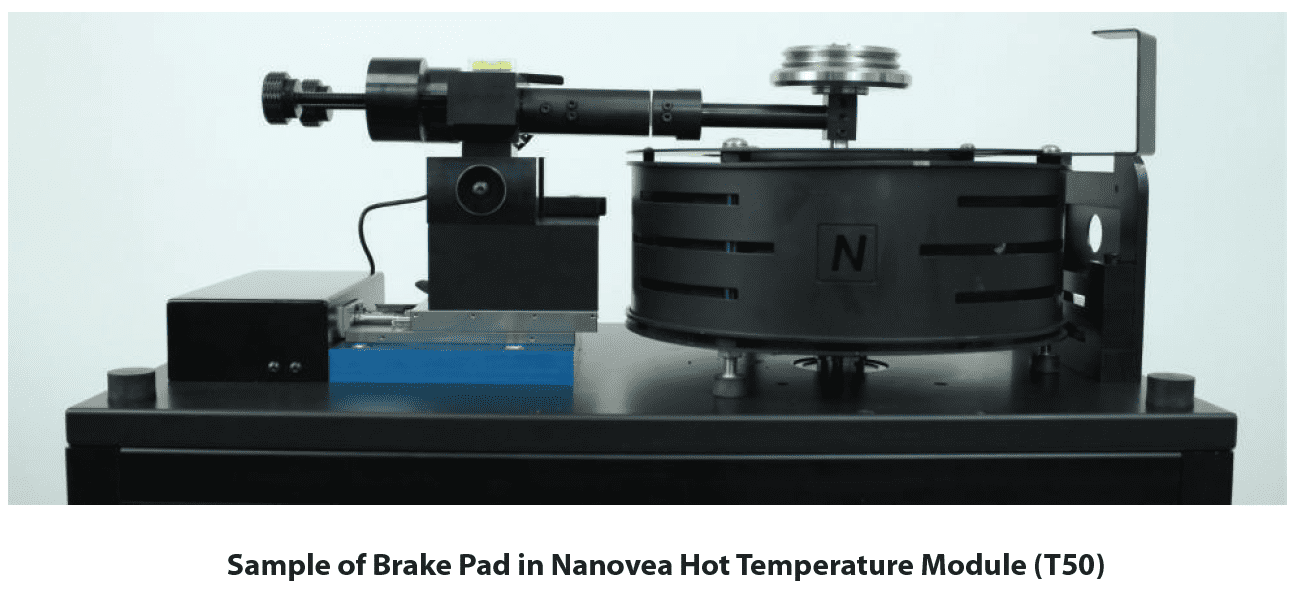

Nanovea ile TribometreBir pim, bilye veya düz parça ile sürekli hareket eden bir karşı malzeme arasına sabit bir yük uygulanır. İki malzeme arasındaki sürtünme, farklı yük ve hızlarda malzeme özelliklerinin toplanmasına olanak tanıyan sert bir yük hücresi ile toplanır ve yüksek sıcaklık, aşındırıcı veya sıvı ortamlarda test edilir.

Ölçüm Hedefi

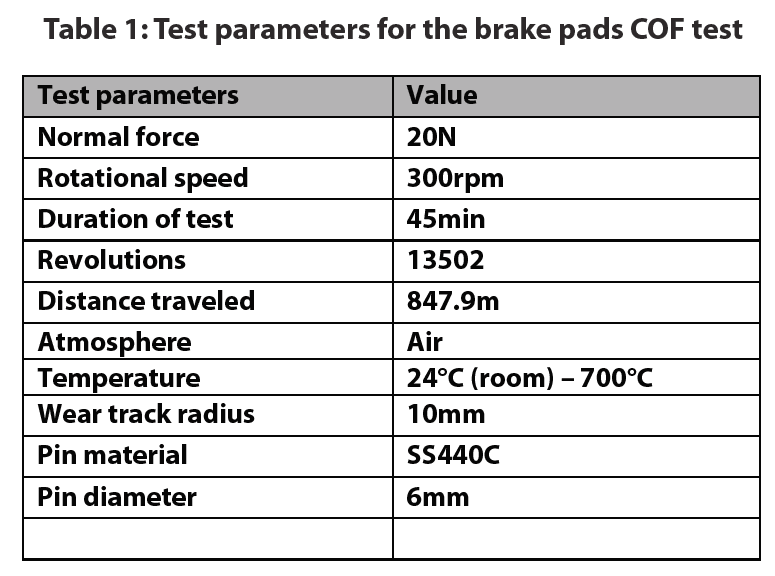

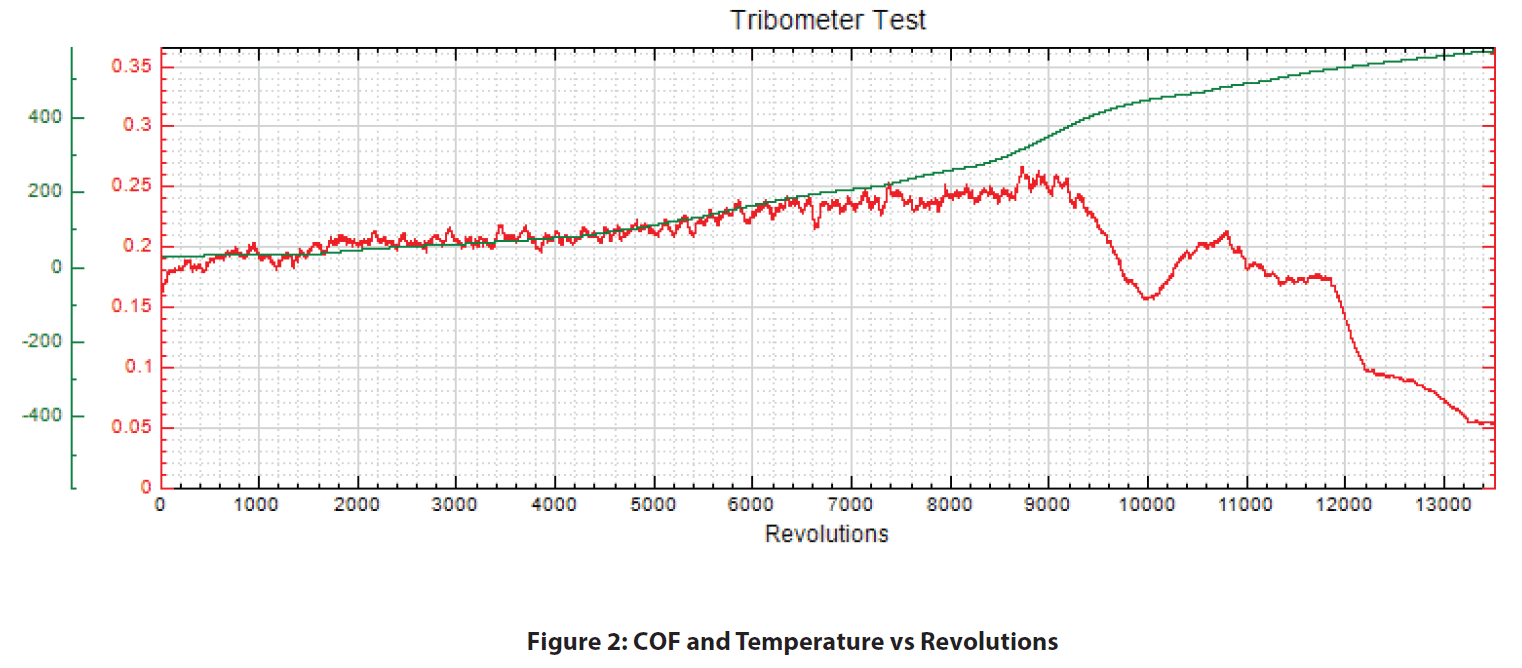

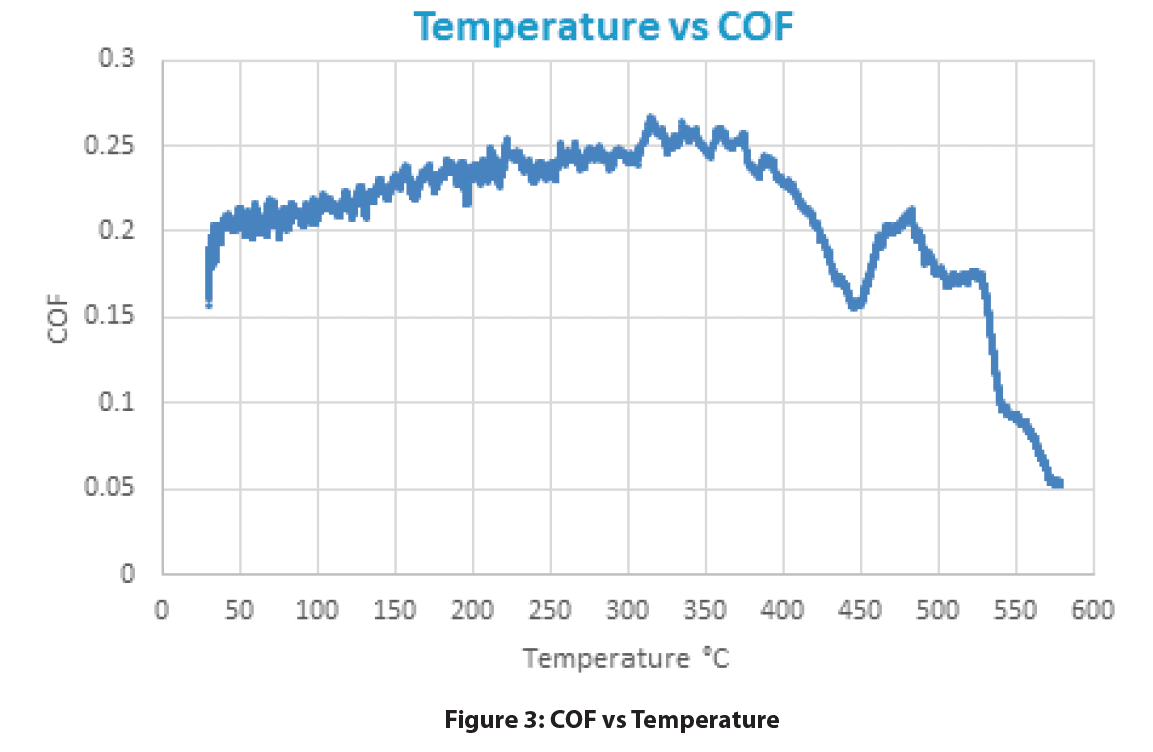

Bu çalışmada, fren balatalarının sürtünme katsayısı oda sıcaklığından 700°C'ye kadar sürekli artan bir sıcaklık ortamında incelenmiştir. Ortam sıcaklığı, fren balatasında gözle görülür bir arıza gözlenene kadar yerinde yükseltilmiştir. Kayma arayüzünün yakınındaki sıcaklığı ölçmek için pimin arka tarafına bir termokupl takılmıştır.

Sonuçlar ve Tartışma

Bu çalışma esas olarak fren balatalarının arızalanmaya başladığı sıcaklığa odaklanmaktadır. Elde edilen COF gerçek hayattaki değerleri temsil etmemektedir; pim malzemesi fren rotorları ile aynı değildir. Ayrıca, toplanan sıcaklık verilerinin kayan arayüz sıcaklığı değil, pimin sıcaklığı olduğu unutulmamalıdır.

Testin başlangıcında (oda sıcaklığı), SS440C pimi ile fren balatası arasındaki COF yaklaşık 0,2'lik tutarlı bir değer vermiştir. Sıcaklık arttıkça, COF sürekli olarak artmış ve 350°C civarında 0,26 değerine ulaşmıştır. 390°C'yi geçtikten sonra COF hızla düşmeye başlar. COF 450°C'de tekrar 0,2'ye yükselmeye başlamış ancak kısa bir süre sonra 0,05 değerine düşmeye başlamıştır.

Fren balatalarının sürekli olarak arızalandığı sıcaklık 500°C'nin üzerindeki sıcaklıklarda tespit edilmiştir. Bu sıcaklıktan sonra, COF artık 0,2'lik başlangıç COF'sini koruyamamıştır.

Sonuç

Fren balataları 500°C'yi geçen sıcaklıklarda tutarlı bir arıza göstermiştir. 0,2'lik COF değeri, testin sonunda (580°C) 0,05'e düşmeden önce yavaşça 0,26 değerine yükselir. Bu, aynı durdurma kuvvetini elde etmek için 580°C'deki normal kuvvetin oda sıcaklığından dört kat daha fazla olması gerektiği anlamına gelir!

Bu çalışmaya dahil edilmemiş olsa da, Nanovea Tribometre fren balatalarının bir başka önemli özelliğini gözlemlemek için de testler yapabilmektedir: aşınma hızı. 3D temassız profilometrelerimizi kullanarak, numunelerin ne kadar hızlı aşındığını hesaplamak için aşınma izinin hacmi elde edilebilir. Nanovea Tribometre ile aşınma testleri, çalışma koşullarını en iyi şekilde simüle etmek için farklı test koşulları ve ortamları altında gerçekleştirilebilir.

ŞIMDI, BAŞVURUNUZ HAKKINDA KONUŞALIM

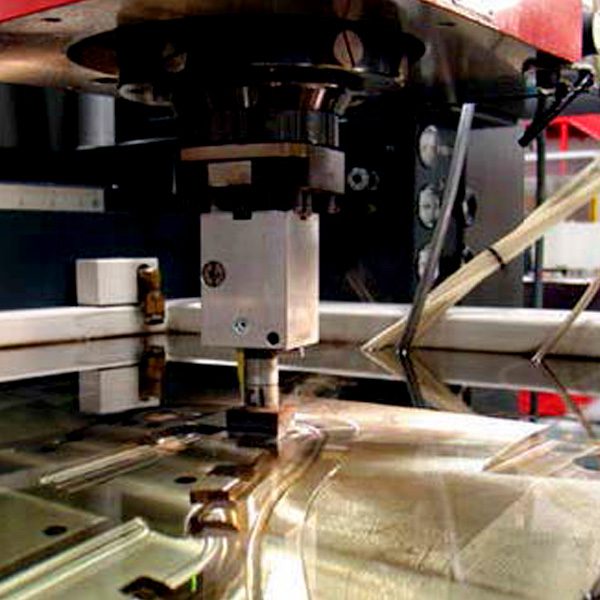

Elektrik Deşarjı ile İşlenmiş Metallerde Kalite Analizi

Elektrik deşarjlı işleme veya EDM, elektriksel deşarj yoluyla malzemeyi kaldıran bir üretim sürecidir.

deşarjlar [1]. Bu işleme süreci genellikle zor iletken metallerde kullanılır.

geleneksel yöntemlerle işlemek için.

Tüm işleme süreçlerinde olduğu gibi, kabul edilebilir bir işleme sürecini karşılamak için hassasiyet ve doğruluğun yüksek olması gerekir.

tolerans seviyeleri. Bu uygulama notunda, işlenmiş metallerin kalitesi, aşağıdaki yöntemlerle değerlendirilecektir

Nanovea 3D temassız profilometre.

Kategoriler

- Uygulama Notları

- Halka Tribolojisi Üzerine Blok

- Korozyon Tribolojisi

- Sürtünme Testi | Sürtünme Katsayısı

- Yüksek Sıcaklık Mekanik Testleri

- Yüksek Sıcaklık Tribolojisi

- Nem ve Gazlar Triboloji

- Nem Mekanik Testleri

- Girinti | Sürünme ve Gevşeme

- Girinti | Kırılma Tokluğu

- Girinti | Sertlik ve Elastik

- Girinti | Kayıp ve Depolama

- Girinti | Gerilme ve Gerinim

- Girinti | Akma Dayanımı ve Yorulma

- Laboratuvar Testleri

- Doğrusal Triboloji

- Sıvı Mekanik Testleri

- Sıvı Tribolojisi

- Düşük Sıcaklık Tribolojisi

- Mekanik Testler

- Basın Bülteni

- Profilometri | Düzlük ve Çarpıklık

- Profilometri | Geometri ve Şekil

- Profilometri | Pürüzlülük ve Finiş

- Profilometri | Basamak Yüksekliği ve Kalınlığı

- Profilometri | Doku ve Tane

- Profilometri | Hacim ve Alan

- Profilometri Testi

- Halka Üzerinde Halka Tribolojisi

- Rotasyonel Triboloji

- Çizilme Testi | Yapıştırıcı Arızası

- Çizilme Testi | Yapışma Hatası

- Çizilme Testi | Çok Geçişli Aşınma

- Çizilme Testi | Çizilme Sertliği

- Çizik Testi Triboloji

- Ticaret Fuarı

- Triboloji Testleri

- Uncategorized

Arşivler

- Eylül 2023

- Ağustos 2023

- Haziran 2023

- Mayıs 2023

- Temmuz 2022

- Mayıs 2022

- Nisan 2022

- Ocak 2022

- Aralık 2021

- Kasım 2021

- Ekim 2021

- Eylül 2021

- Ağustos 2021

- Temmuz 2021

- Haziran 2021

- Mayıs 2021

- Mart 2021

- Şubat 2021

- Aralık 2020

- Kasım 2020

- Ekim 2020

- Eylül 2020

- Temmuz 2020

- Mayıs 2020

- Nisan 2020

- Mart 2020

- Şubat 2020

- Ocak 2020

- Kasım 2019

- Ekim 2019

- Eylül 2019

- Ağustos 2019

- Temmuz 2019

- Haziran 2019

- Mayıs 2019

- Nisan 2019

- Mart 2019

- Ocak 2019

- Aralık 2018

- Kasım 2018

- Ekim 2018

- Eylül 2018

- Temmuz 2018

- Haziran 2018

- Mayıs 2018

- Nisan 2018

- Mart 2018

- Şubat 2018

- Kasım 2017

- Ekim 2017

- Eylül 2017

- Ağustos 2017

- Haziran 2017

- Mayıs 2017

- Nisan 2017

- Mart 2017

- Şubat 2017

- Ocak 2017

- Kasım 2016

- Ekim 2016

- Ağustos 2016

- Temmuz 2016

- Haziran 2016

- Mayıs 2016

- Nisan 2016

- Mart 2016

- Şubat 2016

- Ocak 2016

- Aralık 2015

- Kasım 2015

- Ekim 2015

- Eylül 2015

- Ağustos 2015

- Temmuz 2015

- Haziran 2015

- Mayıs 2015

- Nisan 2015

- Mart 2015

- Şubat 2015

- Ocak 2015

- Kasım 2014

- Ekim 2014

- Eylül 2014

- Ağustos 2014

- Temmuz 2014

- Haziran 2014

- Mayıs 2014

- Nisan 2014

- Mart 2014

- Şubat 2014

- Ocak 2014

- Aralık 2013

- Kasım 2013

- Ekim 2013

- Eylül 2013

- Ağustos 2013

- Temmuz 2013

- Haziran 2013

- Mayıs 2013

- Nisan 2013

- Mart 2013

- Şubat 2013

- Ocak 2013

- Aralık 2012

- Kasım 2012

- Ekim 2012

- Eylül 2012

- Ağustos 2012

- Temmuz 2012

- Haziran 2012

- Mayıs 2012

- Nisan 2012

- Mart 2012

- Şubat 2012

- Ocak 2012

- Aralık 2011

- Kasım 2011

- Ekim 2011

- Eylül 2011

- Ağustos 2011

- Temmuz 2011

- Haziran 2011

- Mayıs 2011

- Kasım 2010

- Ocak 2010

- Nisan 2009

- Mart 2009

- Ocak 2009

- Aralık 2008

- Ekim 2008

- Ağustos 2007

- Temmuz 2006

- Mart 2006

- Ocak 2005

- Nisan 2004