소개

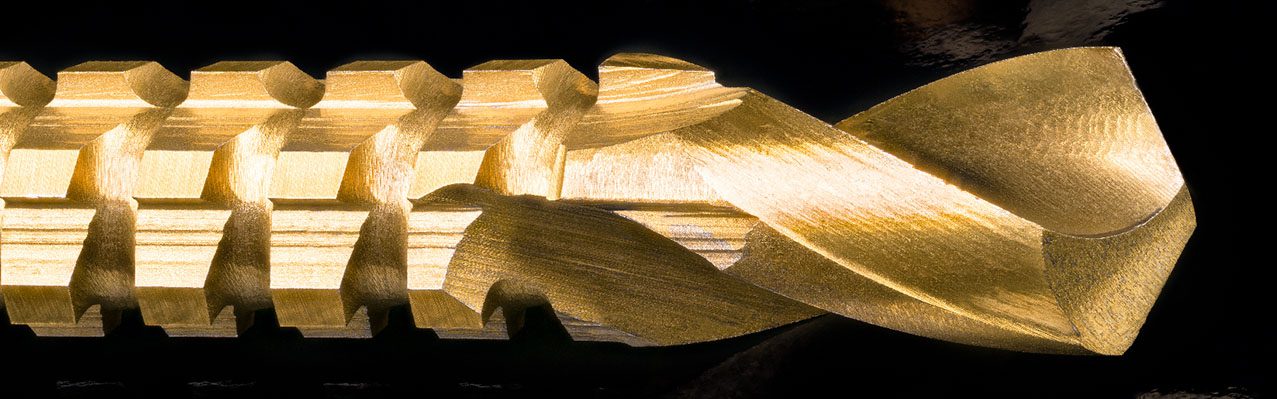

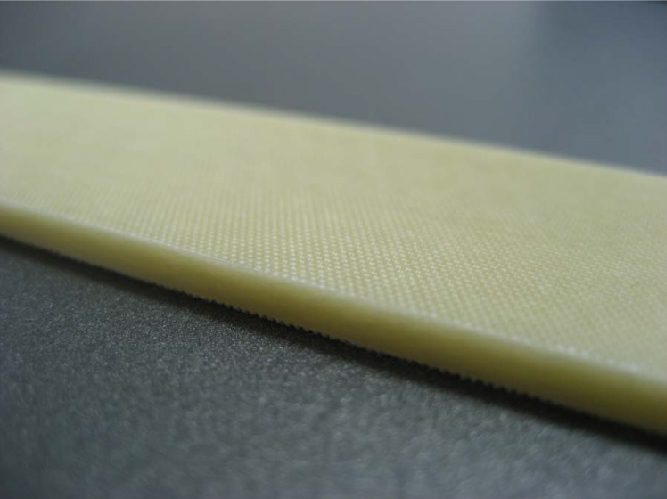

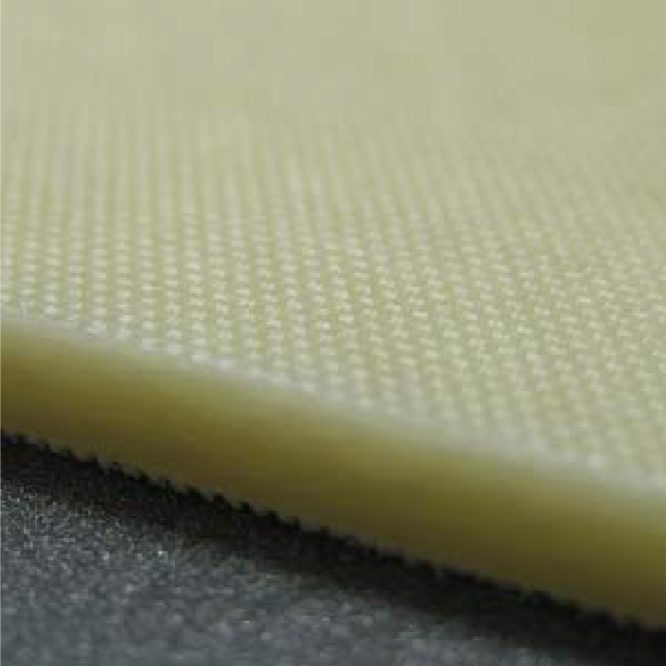

높은 경도, 우수한 내마모성, 내식성 및 불활성의 조합으로 인해 질화 티타늄(TiN)은 다양한 산업 분야의 금속 부품에 이상적인 보호 코팅입니다. 예를 들어 TiN 코팅의 모서리 유지력과 내식성은 면도날, 금속 절단기, 사출 금형 및 톱과 같은 공작 기계의 작업 효율을 크게 높이고 수명을 연장할 수 있습니다. 높은 경도, 불활성 및 무독성 덕분에 TiN은 임플란트 및 수술 기구를 포함한 의료 기기에 적용하기에 매우 적합합니다.

TiN 코팅 스크래치 테스트의 중요성

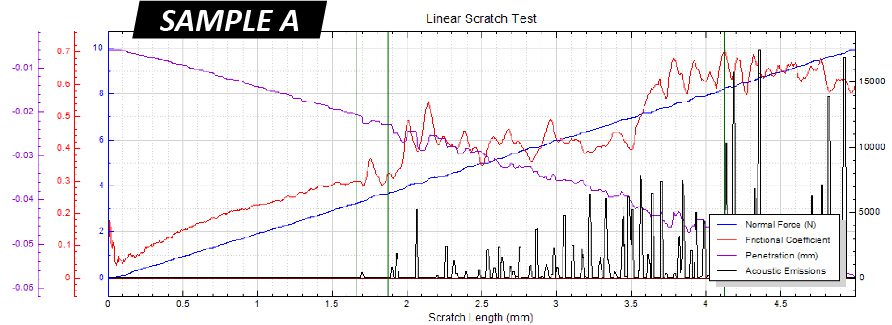

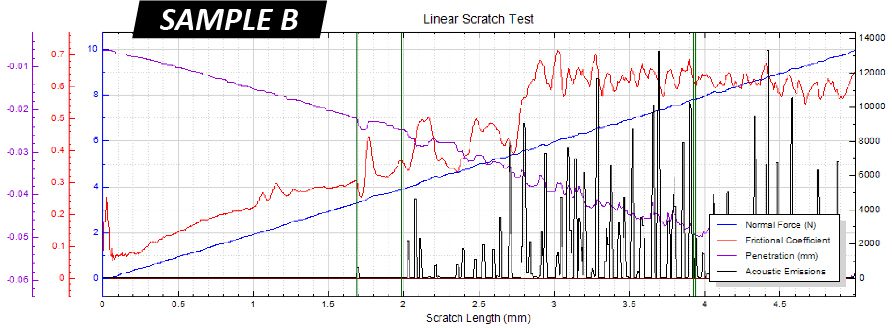

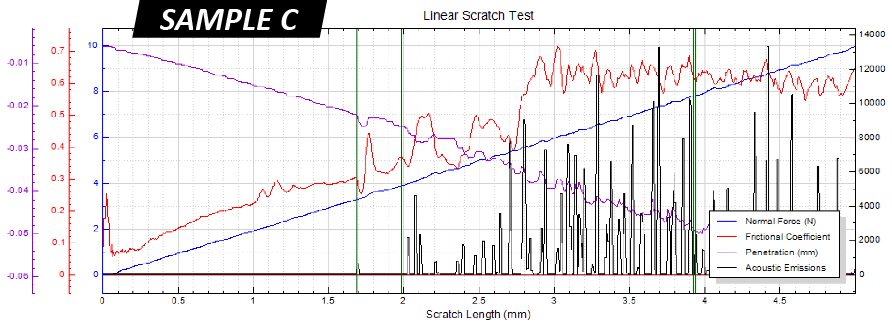

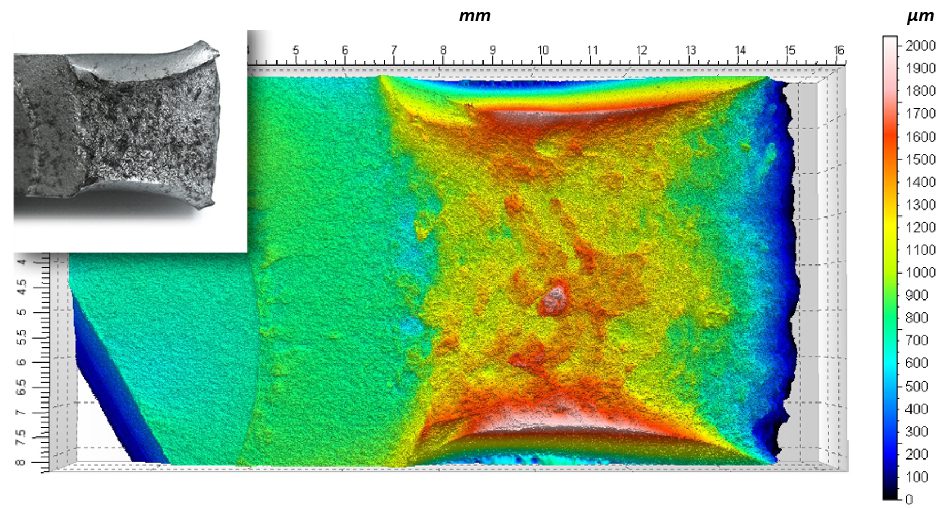

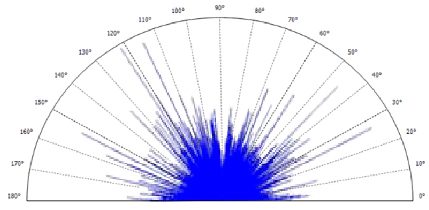

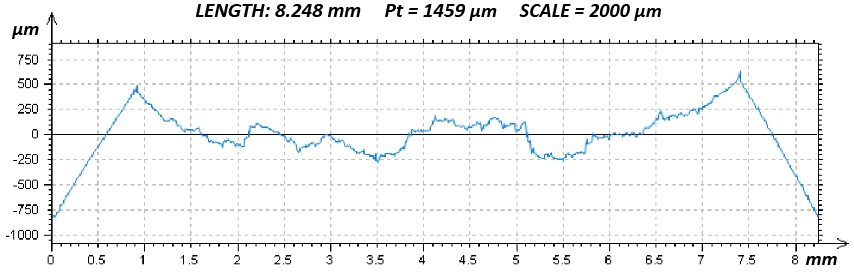

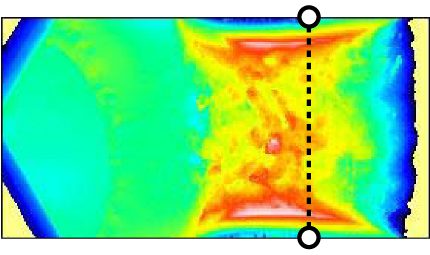

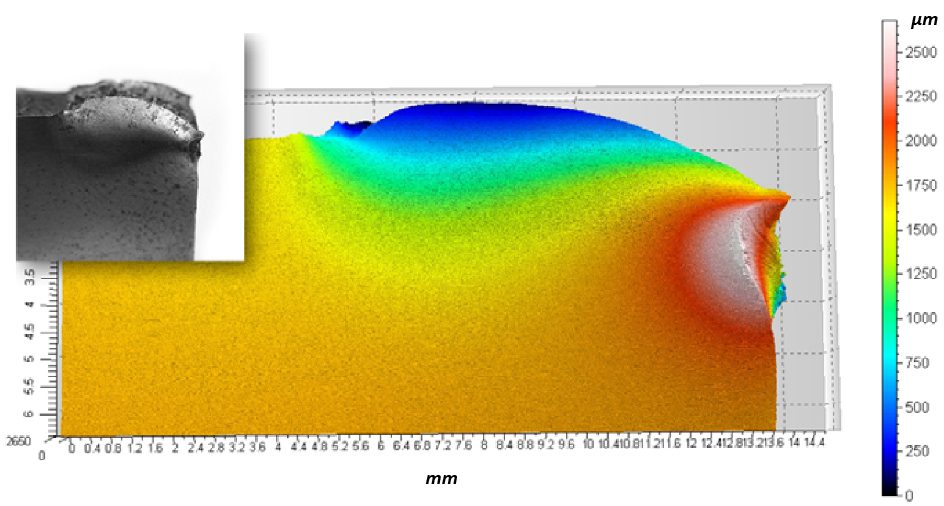

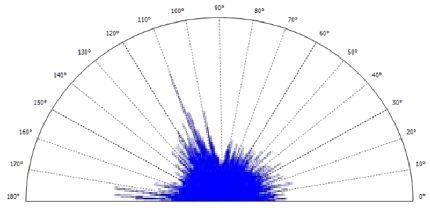

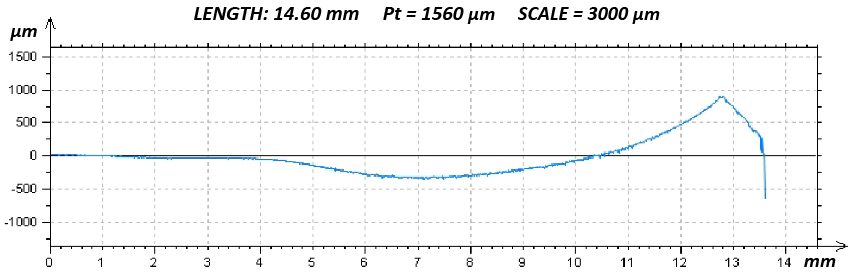

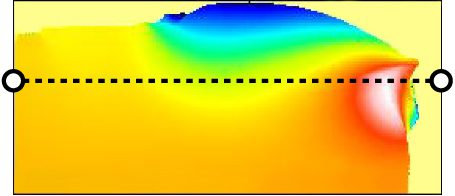

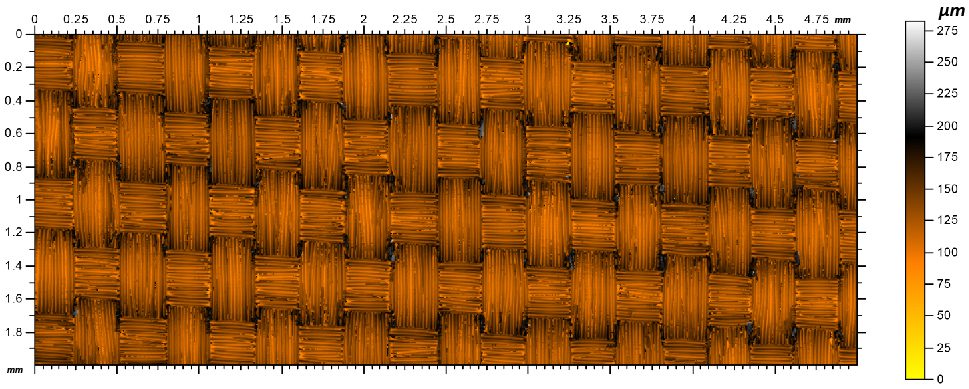

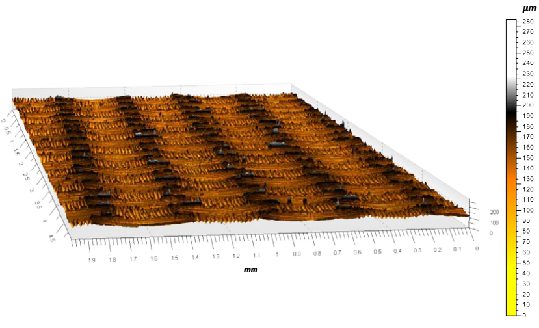

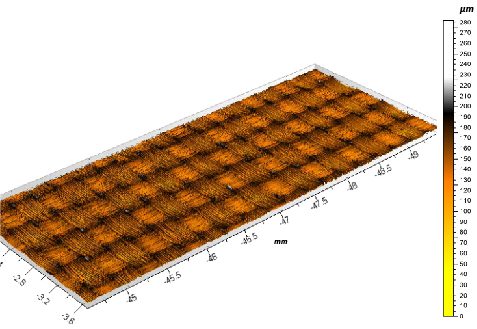

보호용 PVD/CVD 코팅의 잔류 응력은 코팅된 부품의 성능과 기계적 무결성에 중요한 역할을 합니다. 잔류 응력은 성장 응력, 열 구배, 기하학적 제약, 서비스 응력¹ 등 몇 가지 주요 원인에서 비롯됩니다. 고온에서 코팅 증착 시 발생하는 코팅과 기판 사이의 열팽창 불일치는 높은 열 잔류 응력을 유발합니다. 또한 TiN 코팅 공구는 드릴 비트 및 베어링과 같이 매우 높은 응력이 집중된 환경에서 사용되는 경우가 많습니다. 따라서 보호 기능성 코팅의 응집력과 접착력을 정량적으로 검사할 수 있는 신뢰할 수 있는 품질 관리 프로세스를 개발하는 것이 매우 중요합니다.

[1] V. 테이세이라, 진공 64 (2002) 393-399.