はじめに

アクリルウレタン塗料は、速乾性の保護塗料の一種で、床用塗料や自動車用塗料など様々な工業用途に広く使用されています。床用塗料として使用する場合、歩道、縁石、駐車場など、足やゴム車の通行量が多い場所に使用することができます。

品質管理におけるスクラッチテストと摩耗テストの重要性

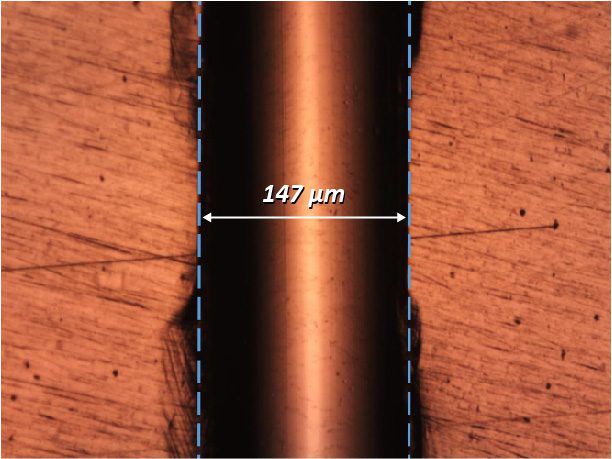

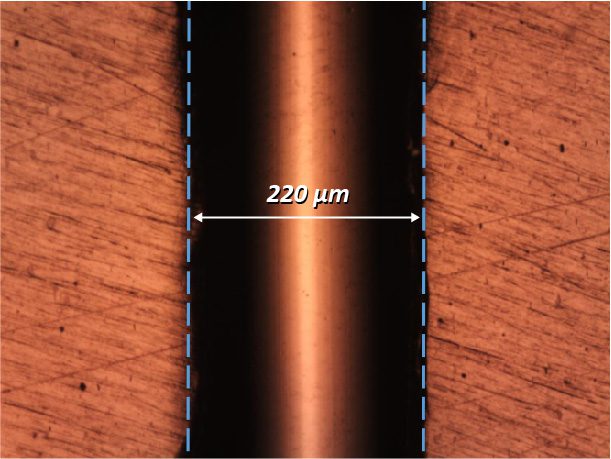

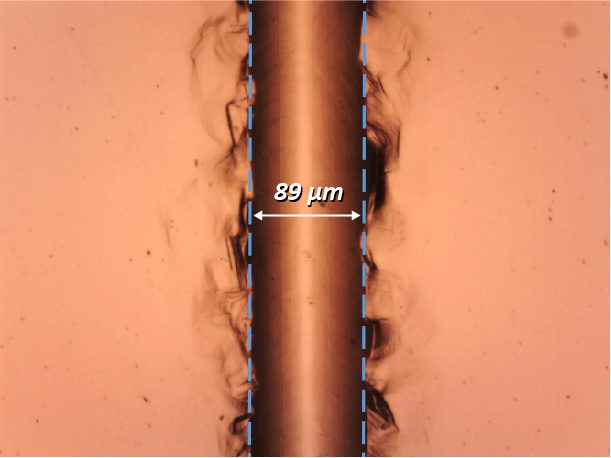

従来、アクリルウレタン床用塗料の耐摩耗性評価には、ASTM D4060規格に準拠したテーバー摩耗試験が行われてきた。しかし、規格にあるように「材料によっては、試験中にホイールの研磨特性が変化するため、テーバー摩耗試験でばらつきが生じることがある」1ため、試験結果の再現性が低く、異なる試験所からの報告値を比較することが困難な場合があります。また、Taber摩耗試験では、耐摩耗性は指定された摩耗回数における重量減少として計算される。しかし、アクリルウレタン系床用塗料の推奨乾燥膜厚は37.5~50μm2である。

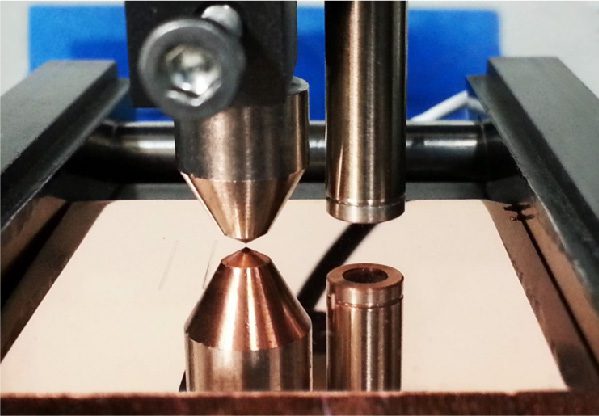

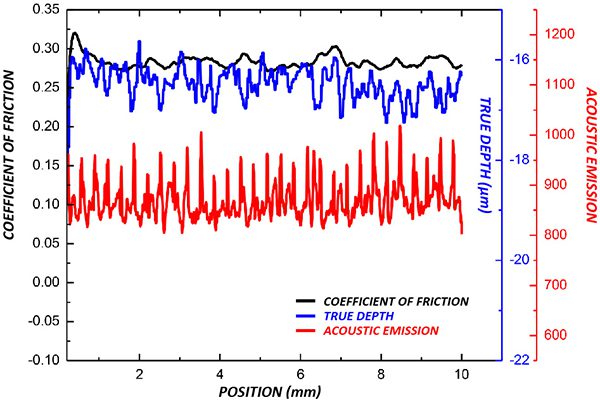

テーバーアブレーザーによる激しい摩耗は、アクリルウレタン塗膜を素早く摩耗させ、基材に質量損失を生じさせ、塗膜の重量減少の計算に大きな誤差を生じさせます。また、摩耗試験中に塗料に研磨粒子が混入することも、誤差の原因となります。したがって、塗膜の摩耗評価を再現性よく行うためには、十分に制御された定量的で信頼性の高い測定が重要です。さらに、その スクラッチテスト は、実際のアプリケーションで早期の接着剤/粘着剤の不具合を検出することができます。