Telefon Ekran Koruyucularında Çizilme Direncini Anlamak

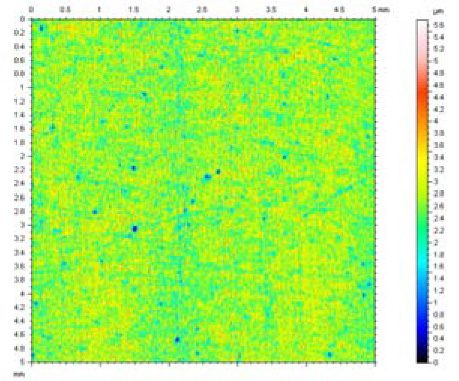

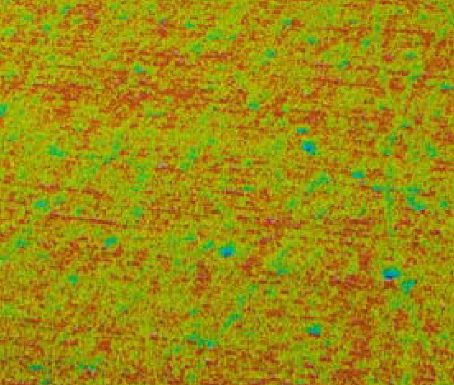

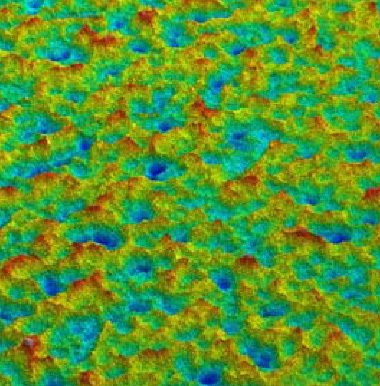

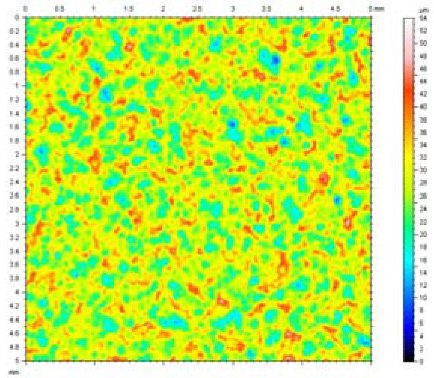

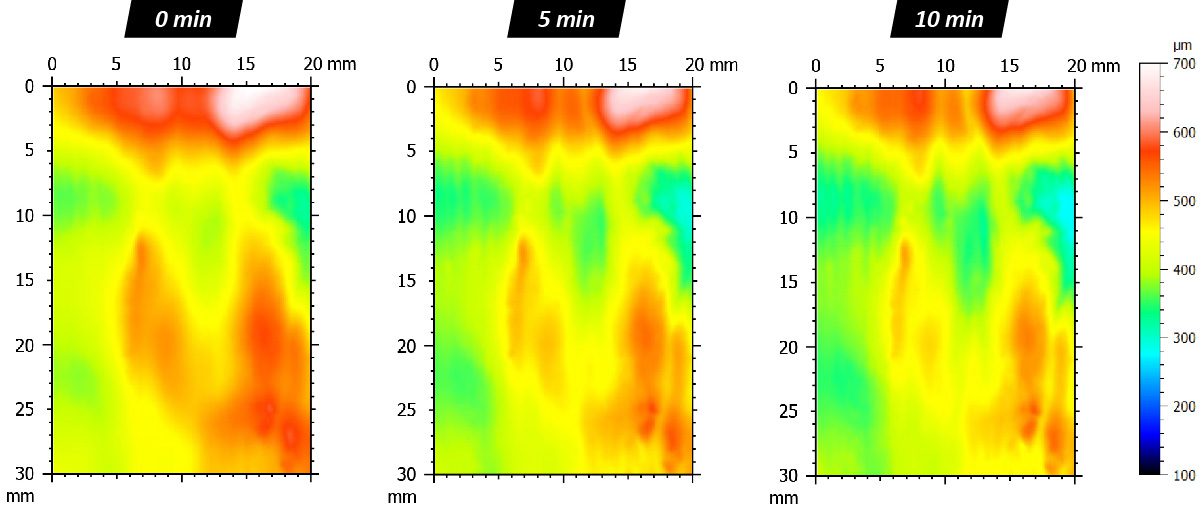

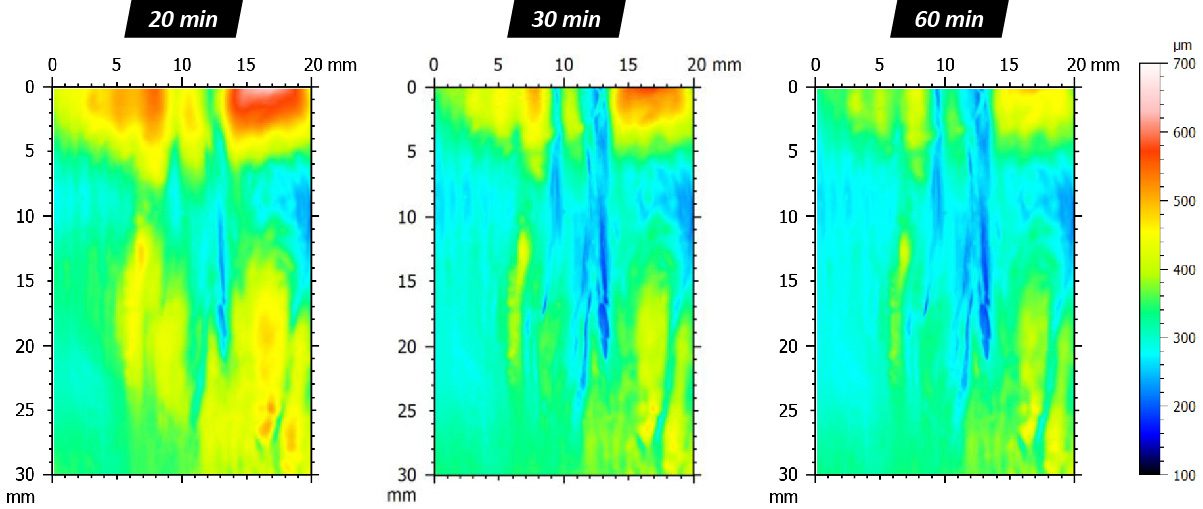

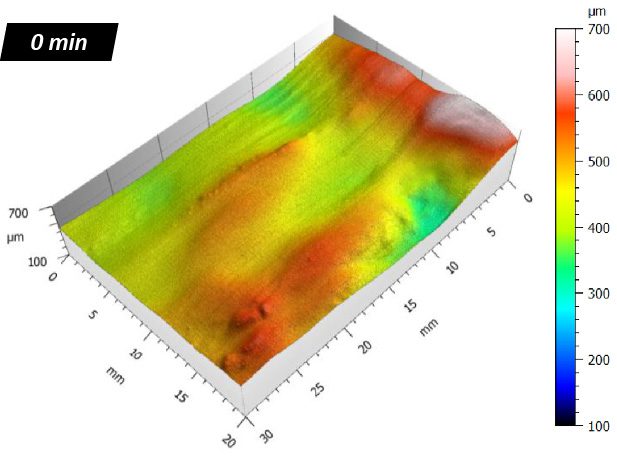

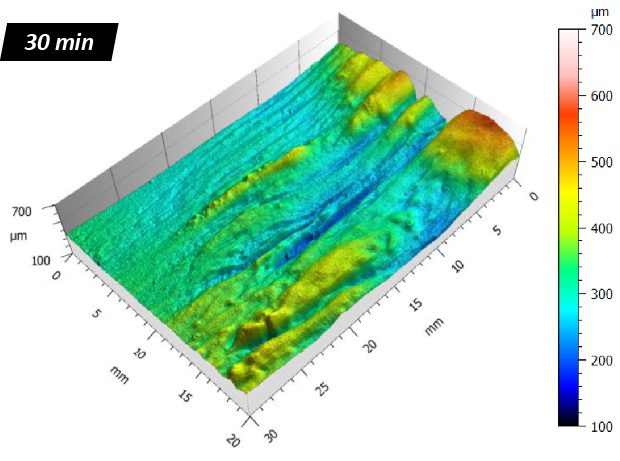

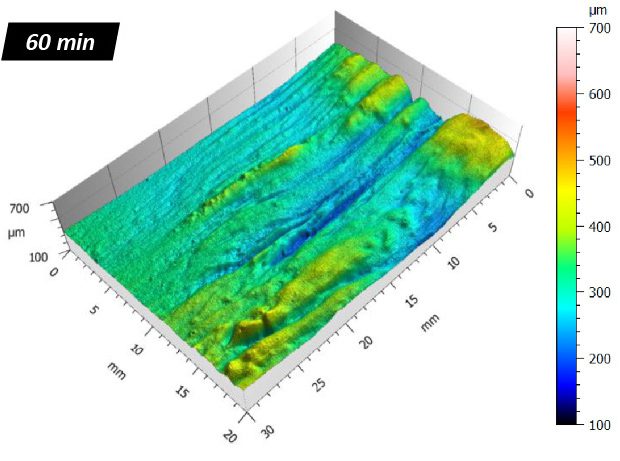

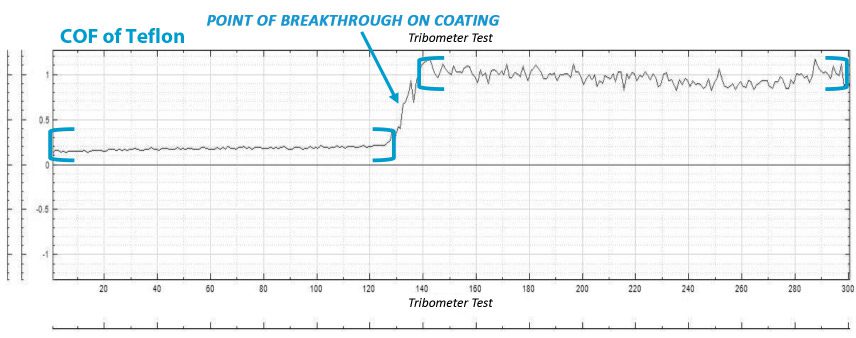

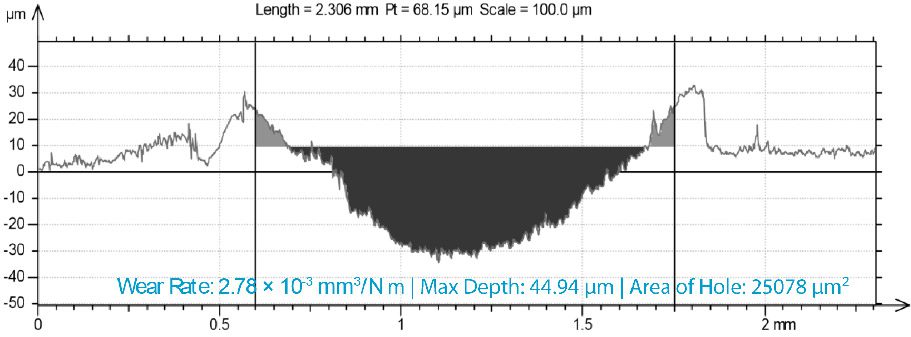

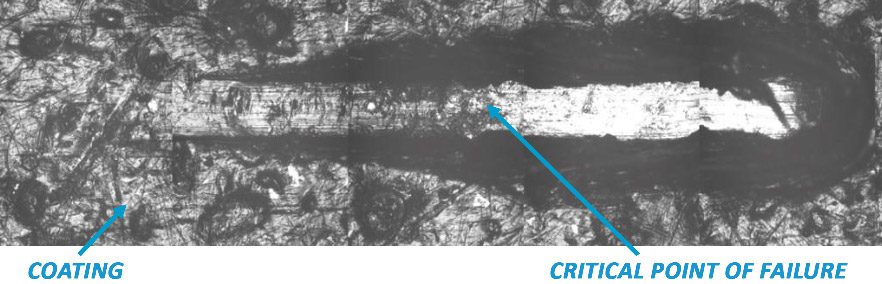

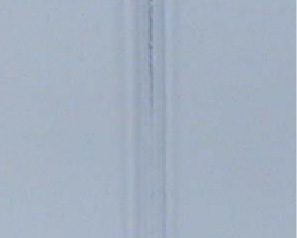

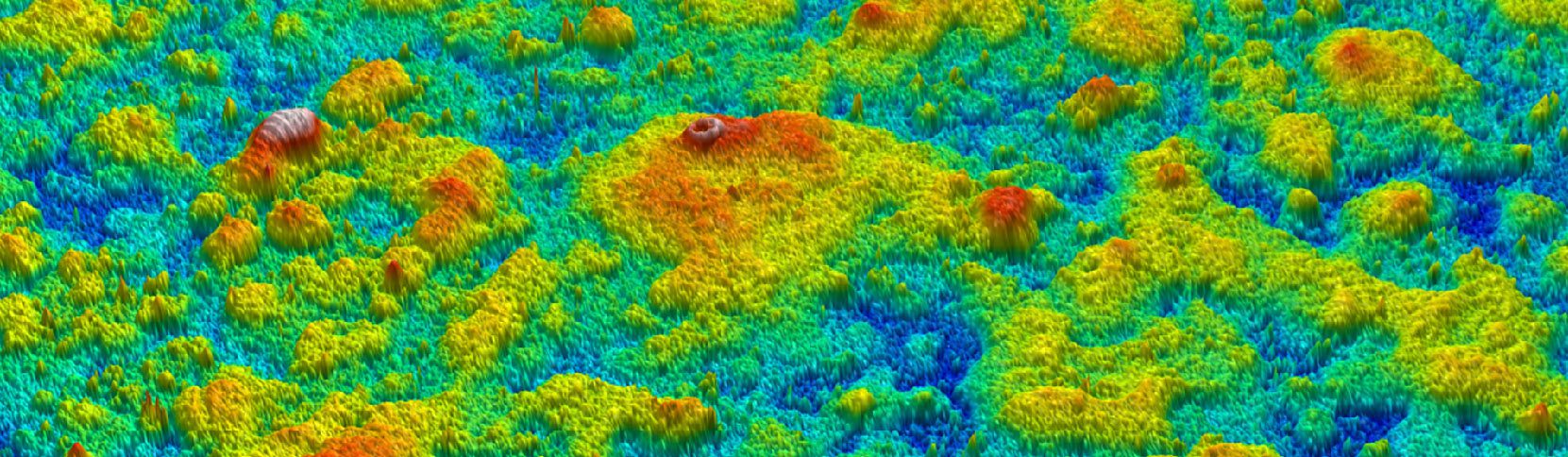

Telefon ekranlarındaki koruyucu kaplamalar çizilme direnci, yapışma gücü ve uzun süreli dayanıklılık açısından kritik bir rol oynar. Zamanla çizikler, mikro çatlaklar ve kaplama delaminasyonu, özellikle yoğun kullanımlı ortamlarda optik netliği ve güvenilirliği azaltabilir. Farklı ekran koruyucuların mekanik hasara karşı nasıl direnç gösterdiğini değerlendirmek için enstrümanlı çizik testi, yapışma, kohezyon ve kırılma davranışı dahil olmak üzere kaplama arıza mekanizmaları hakkında ölçülebilir bilgiler sağlar.

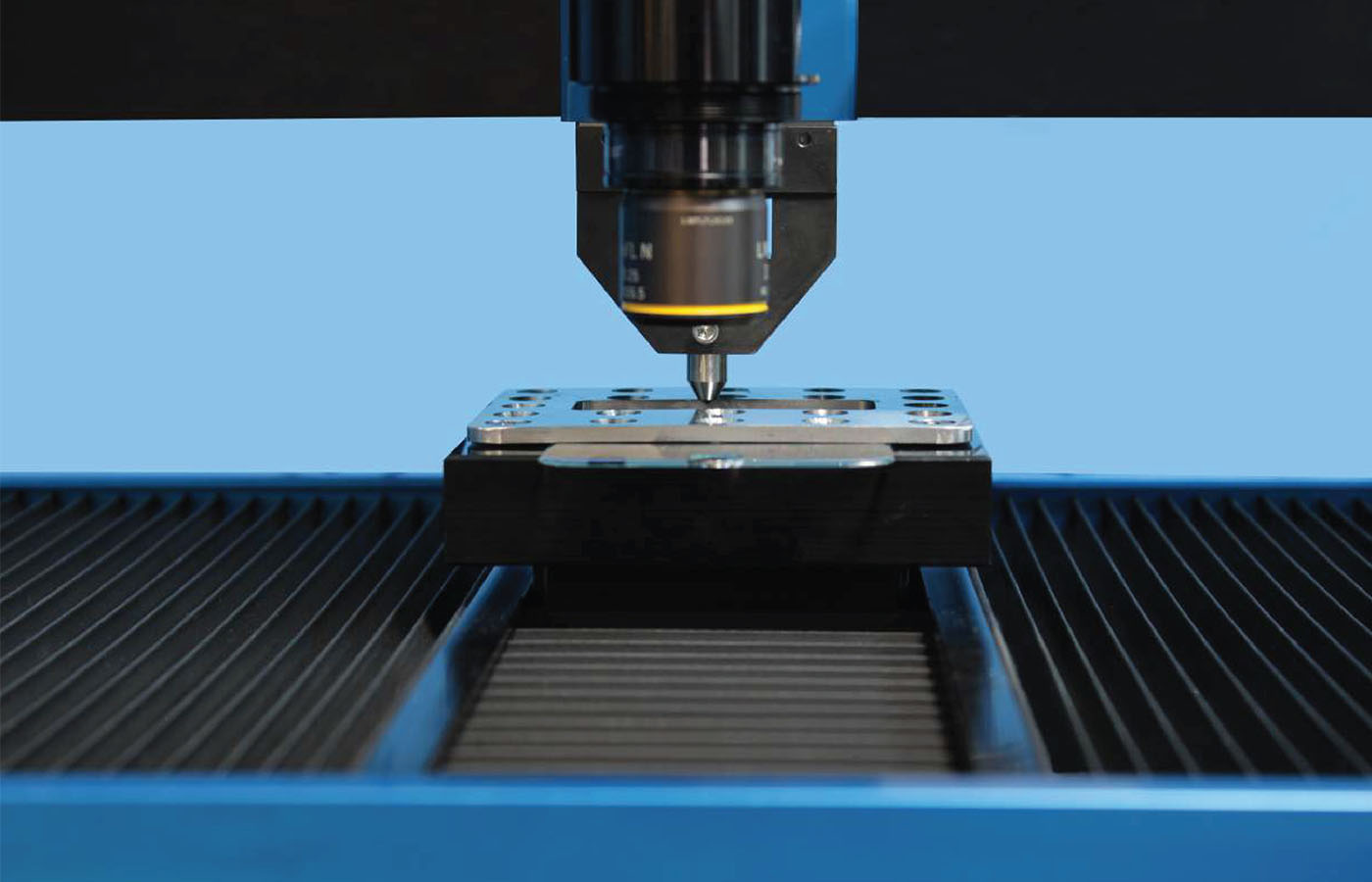

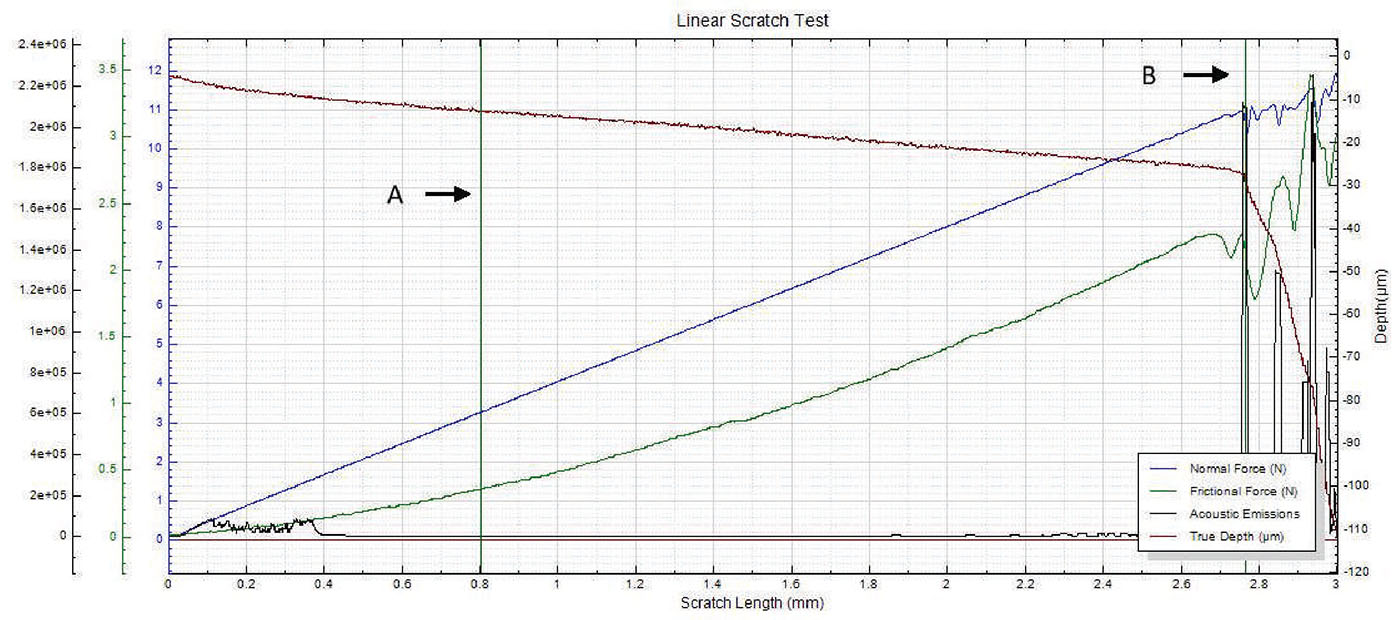

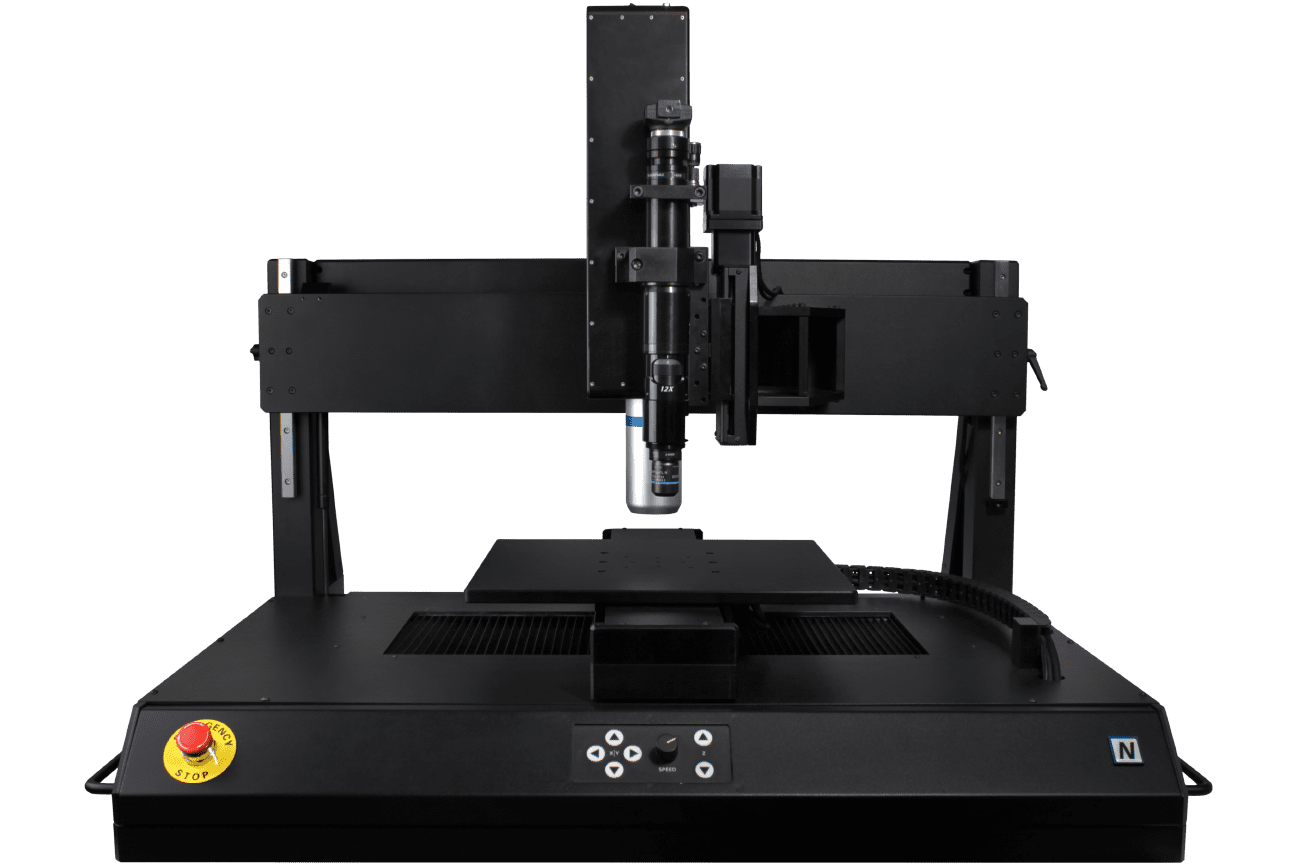

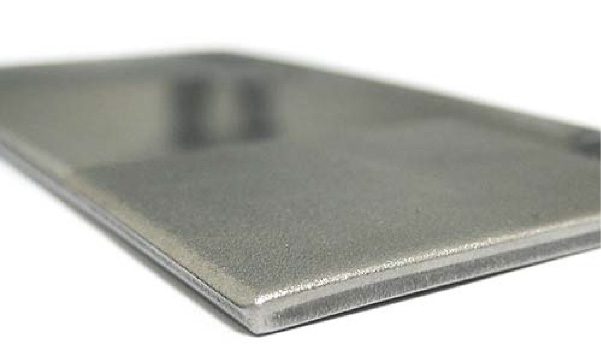

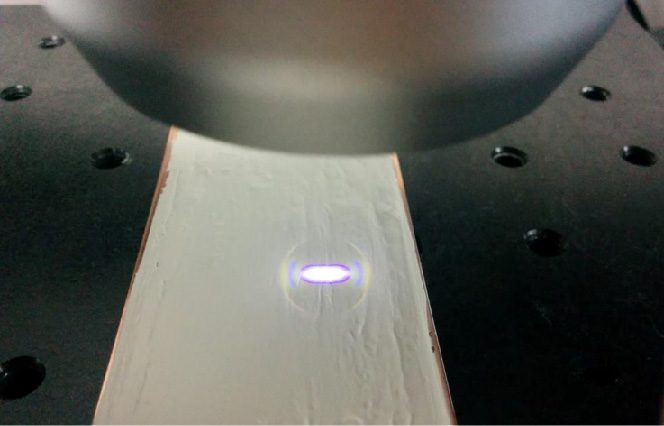

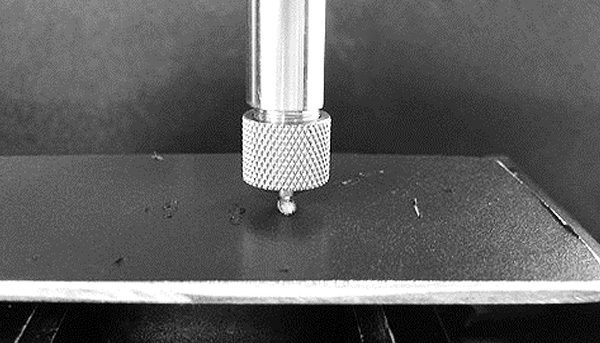

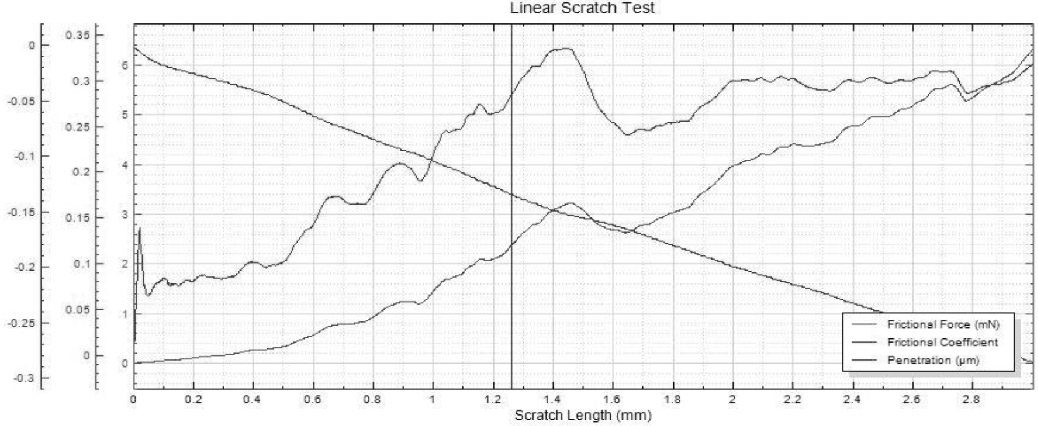

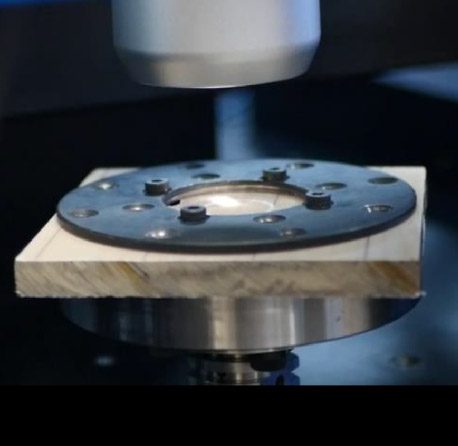

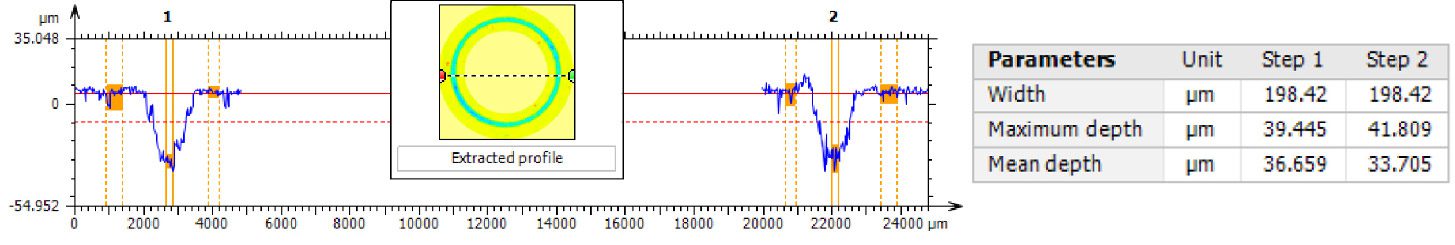

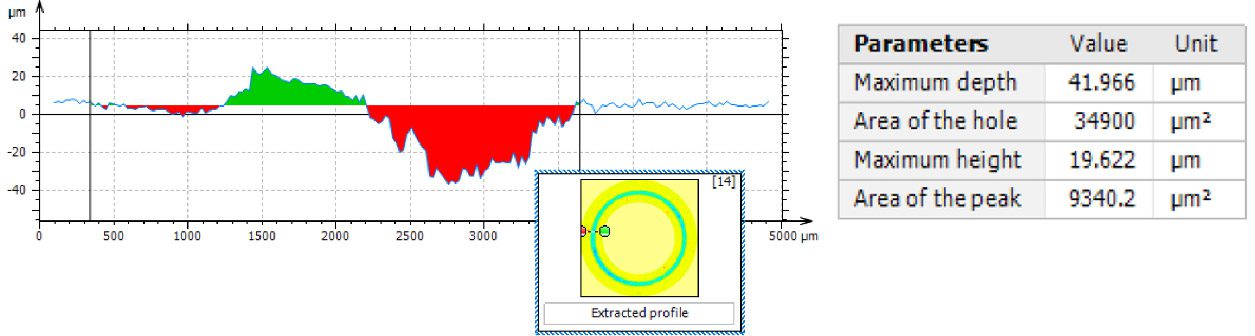

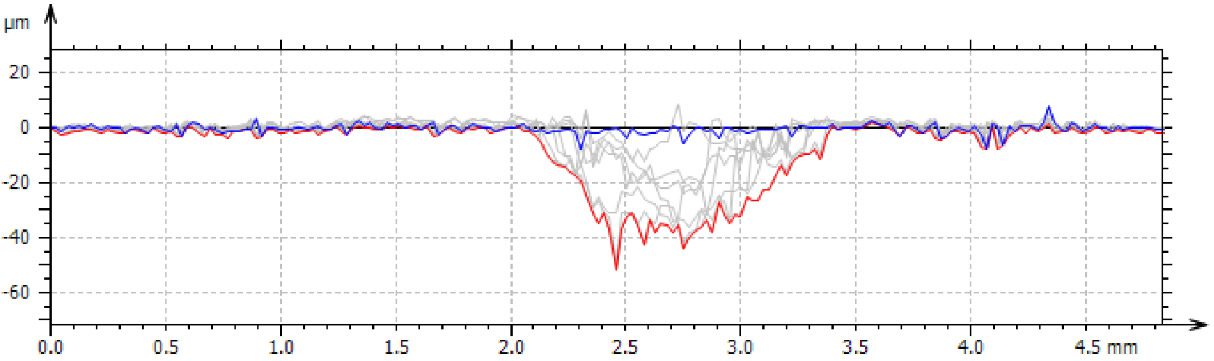

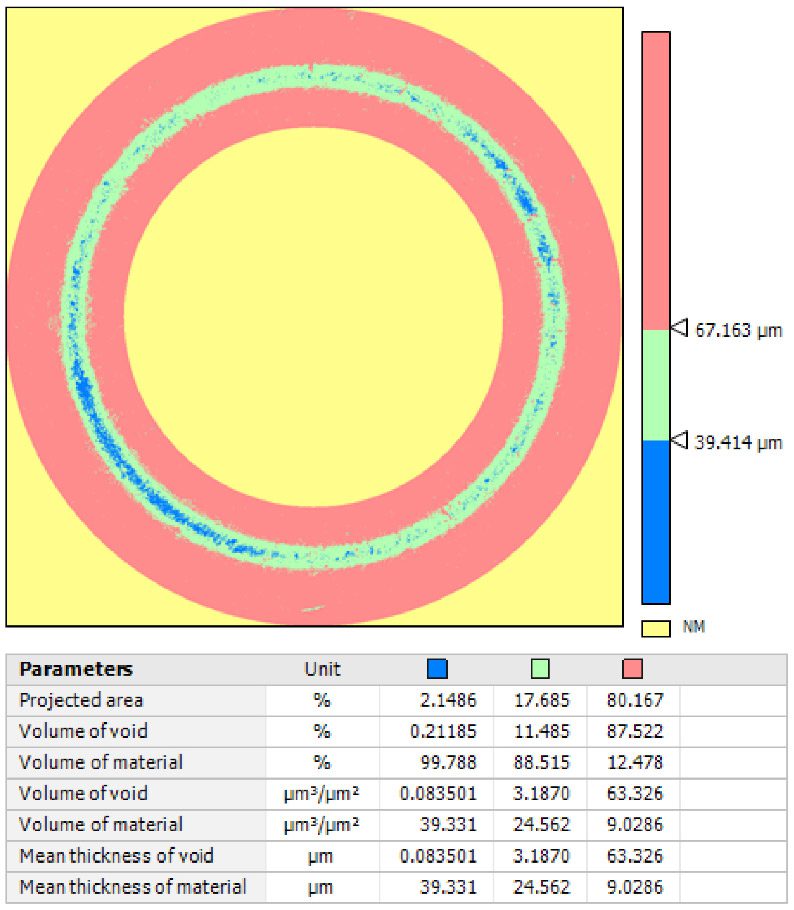

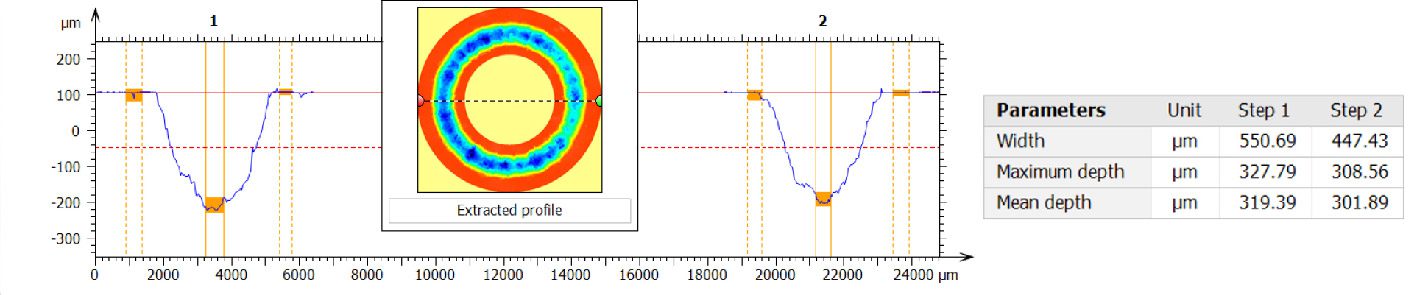

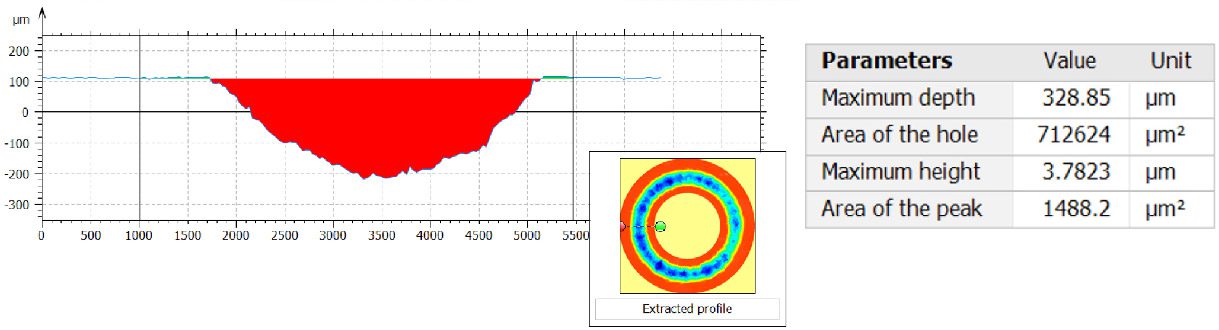

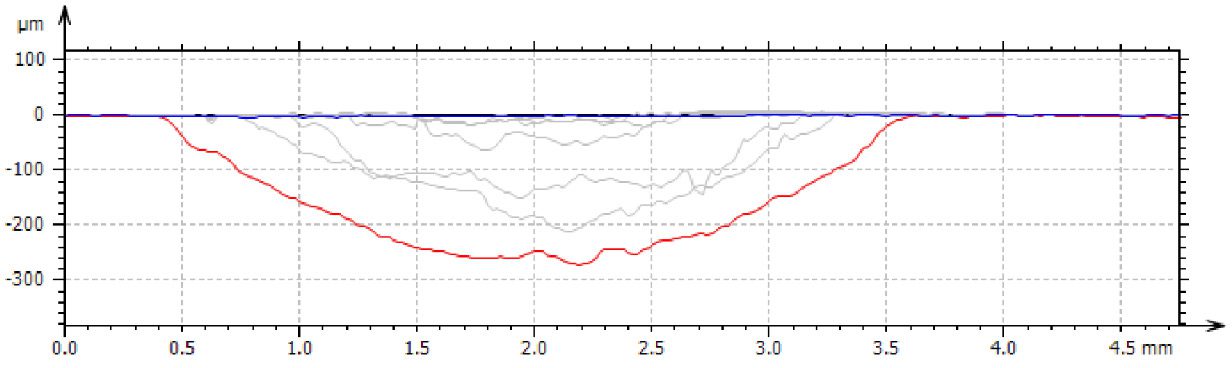

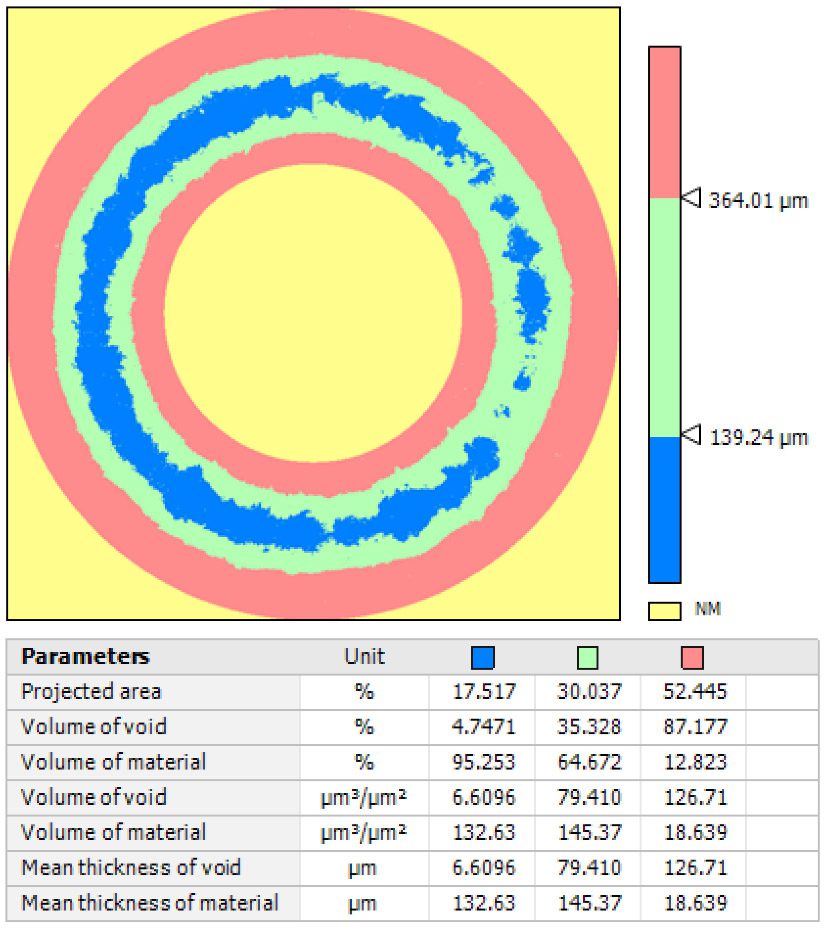

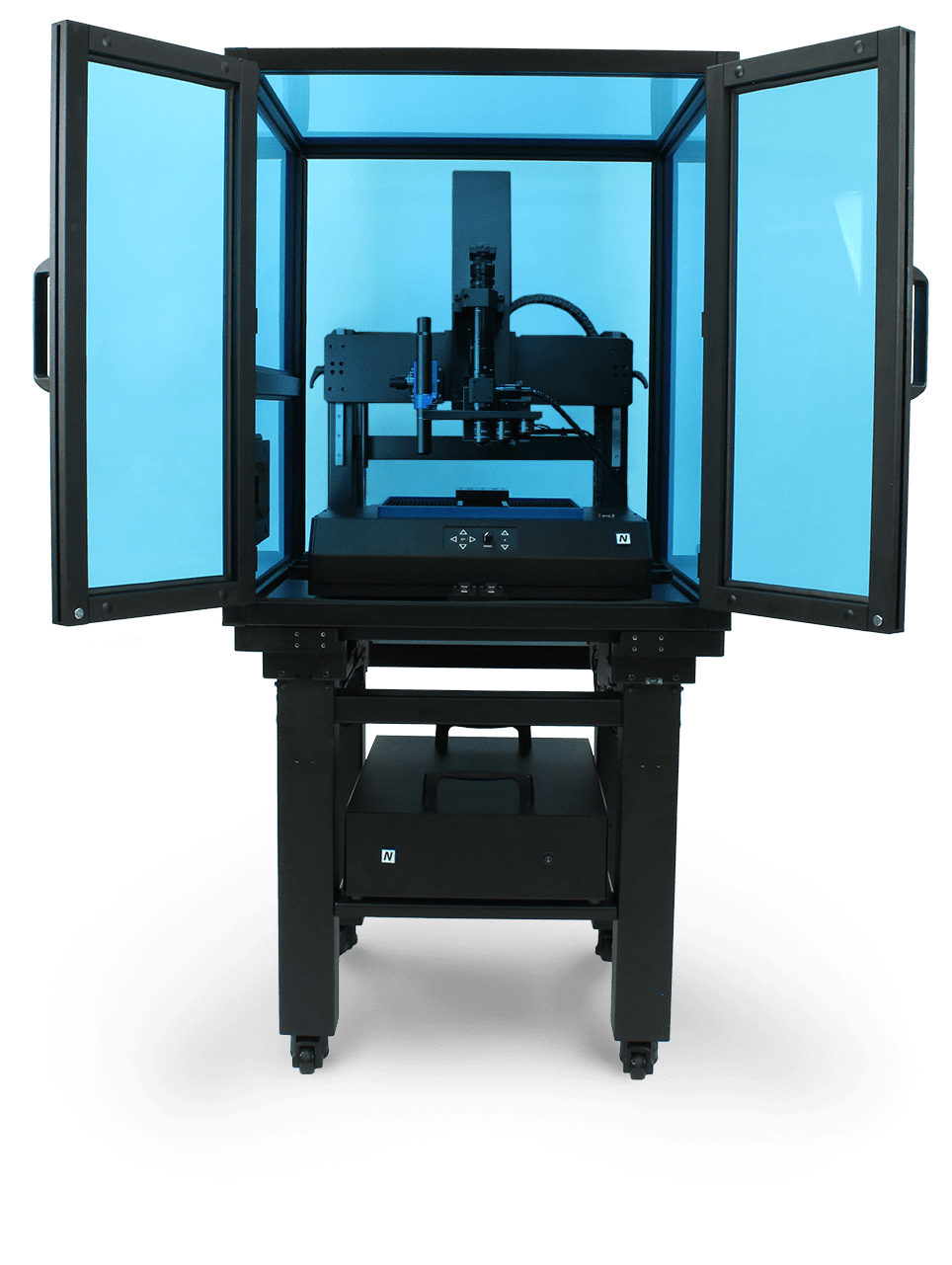

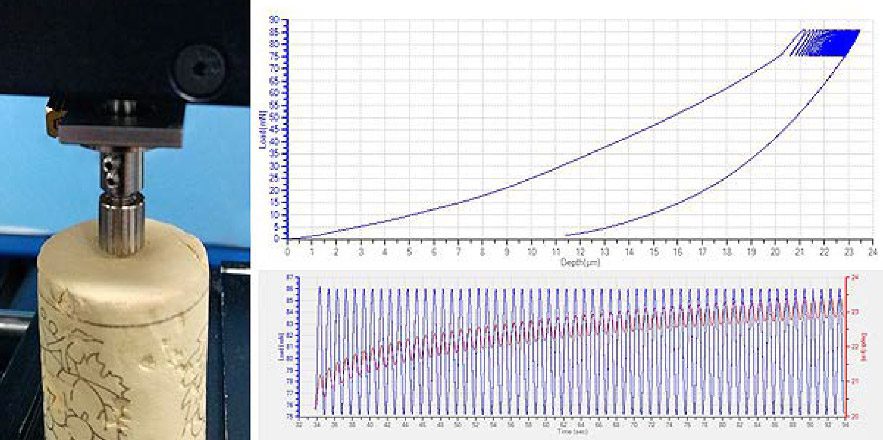

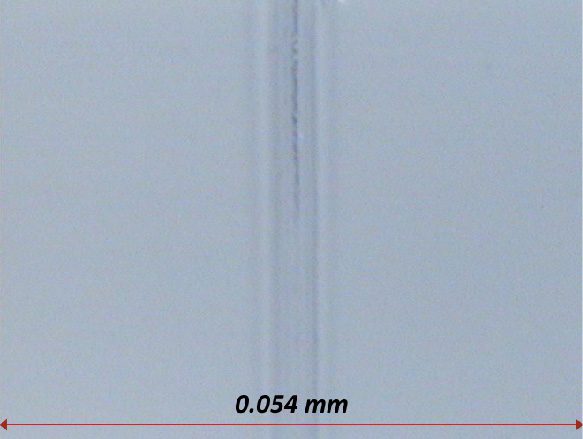

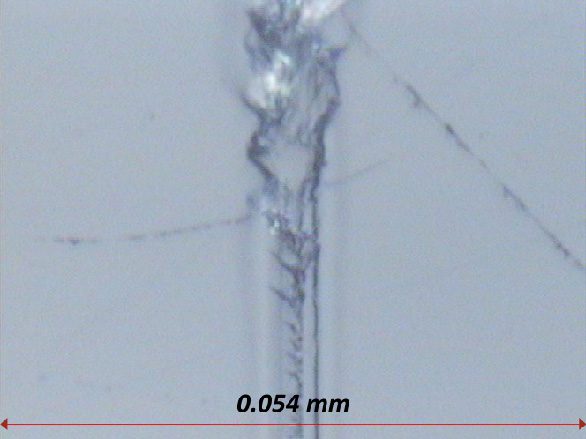

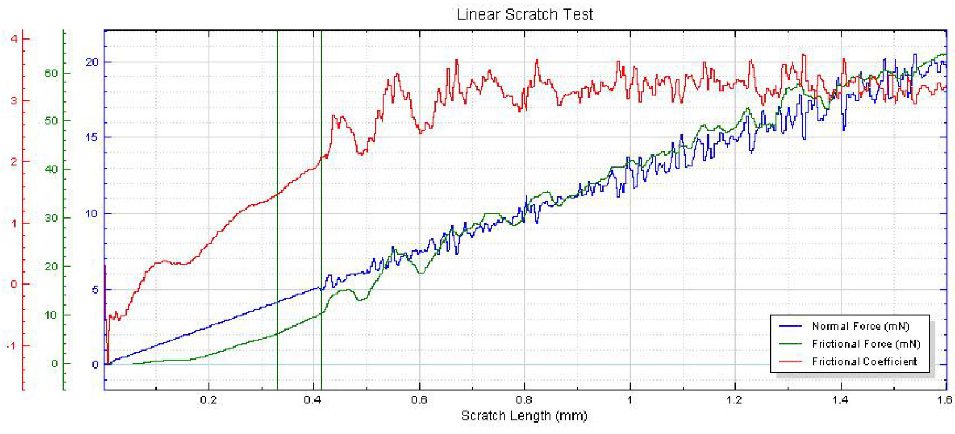

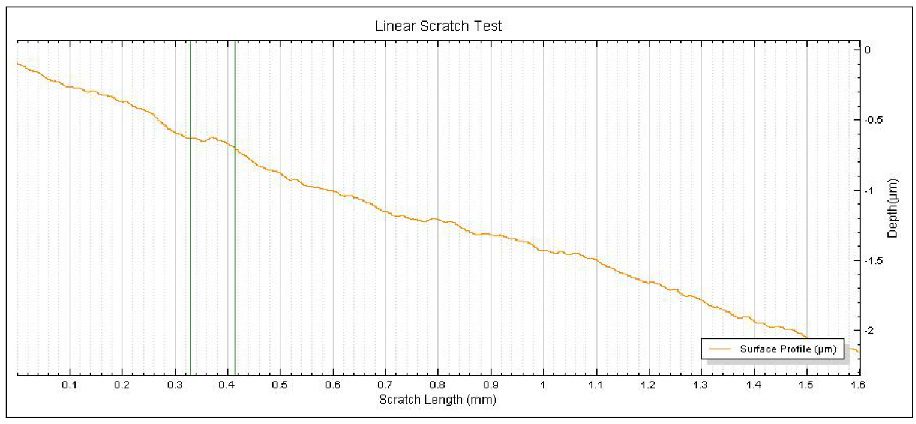

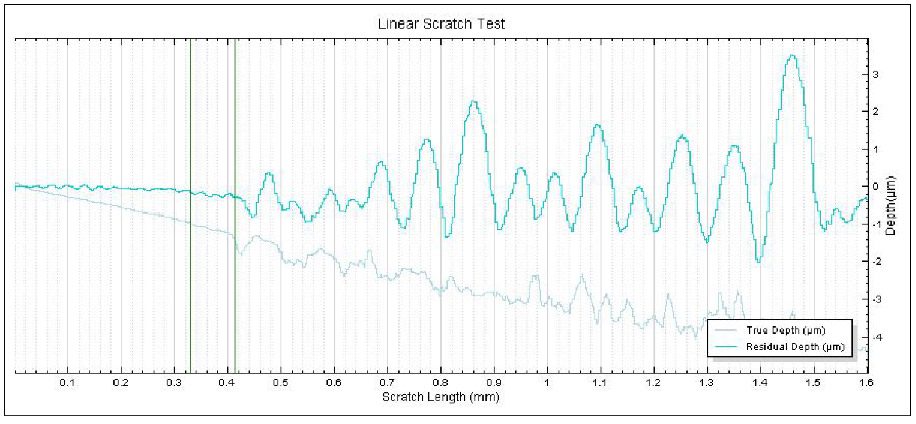

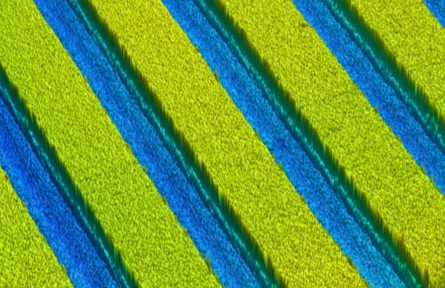

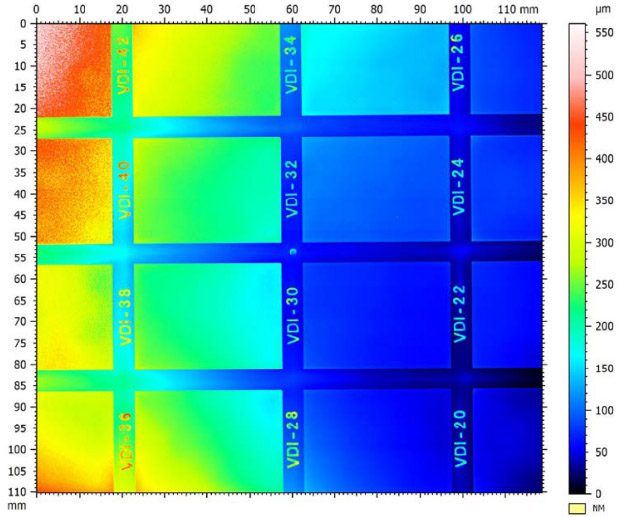

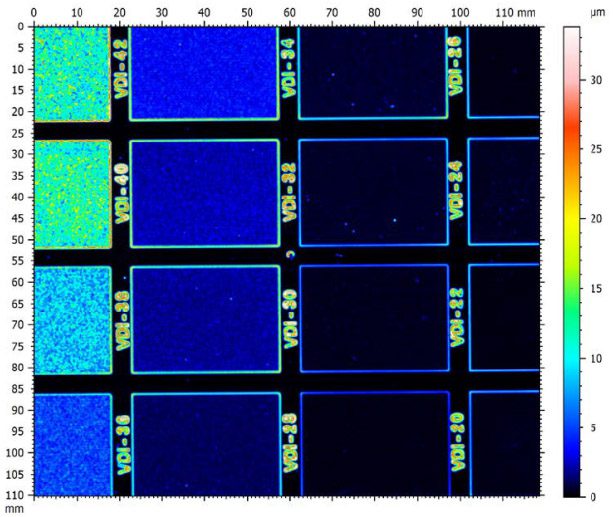

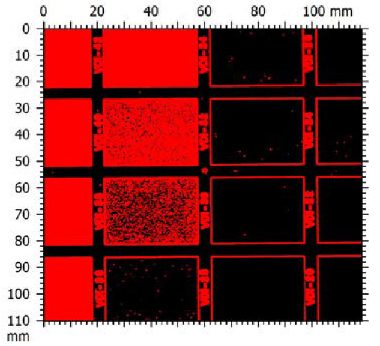

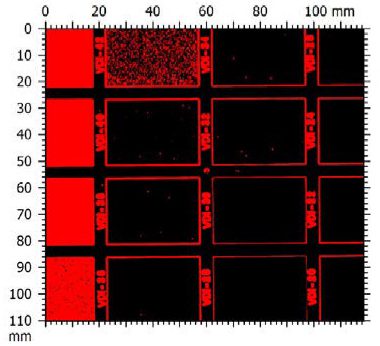

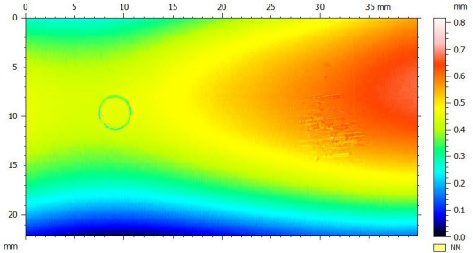

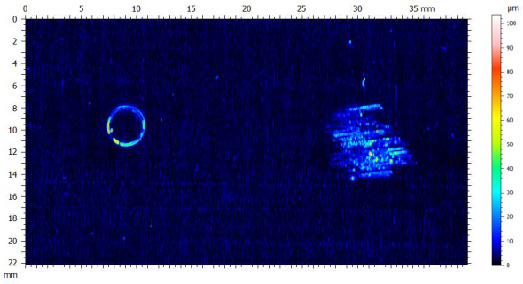

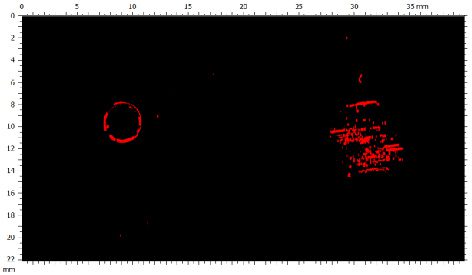

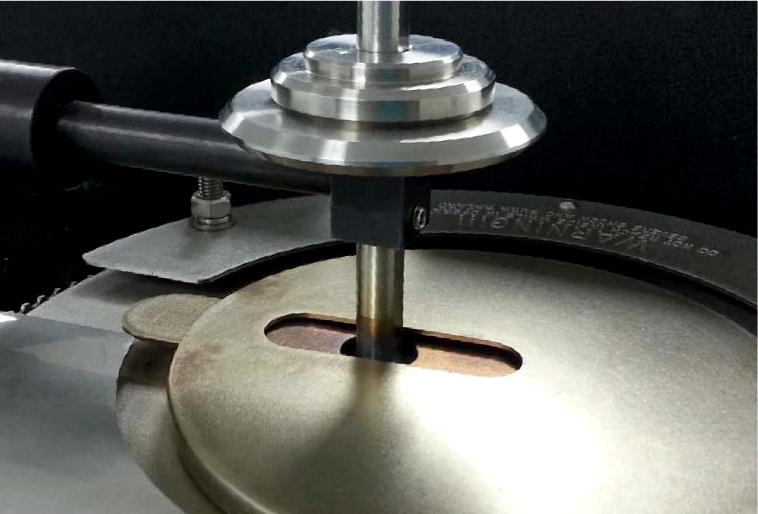

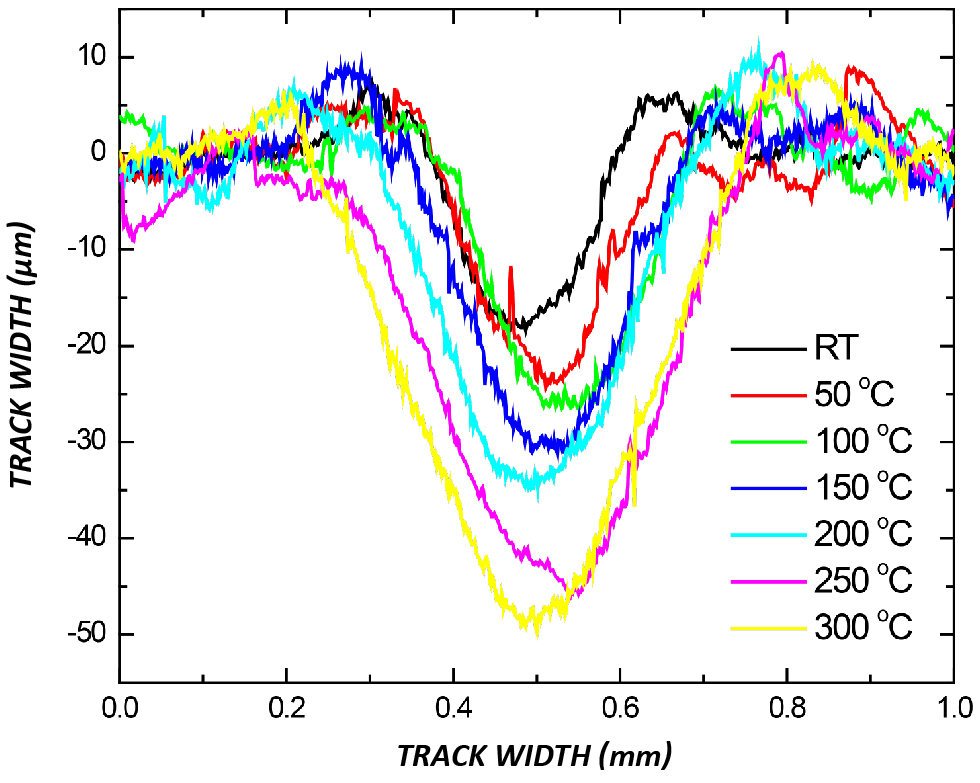

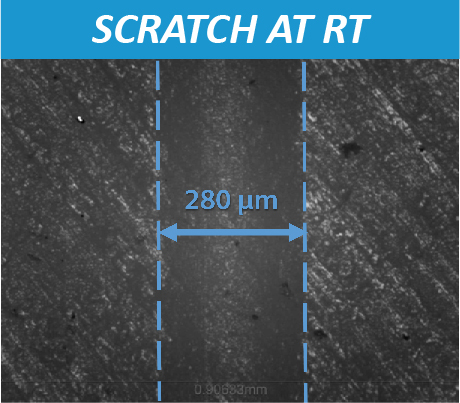

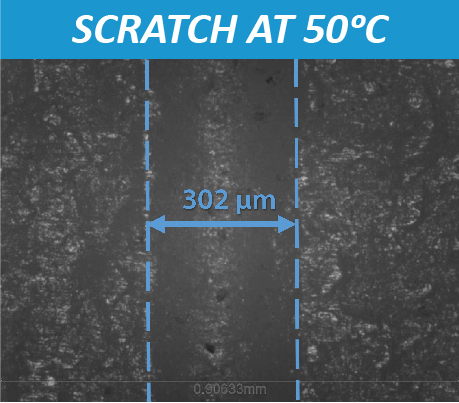

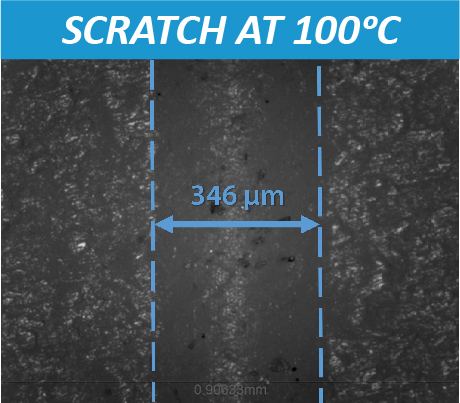

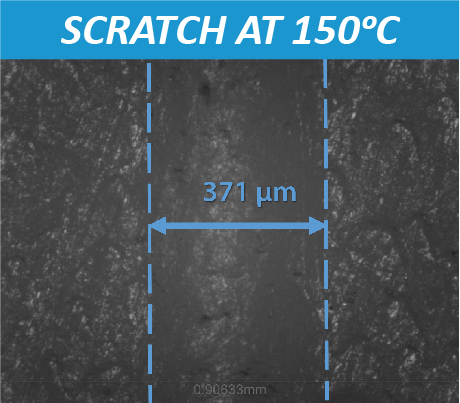

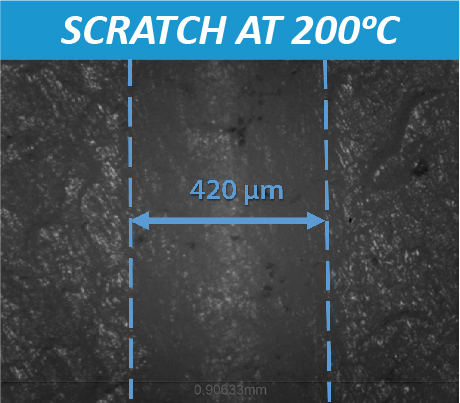

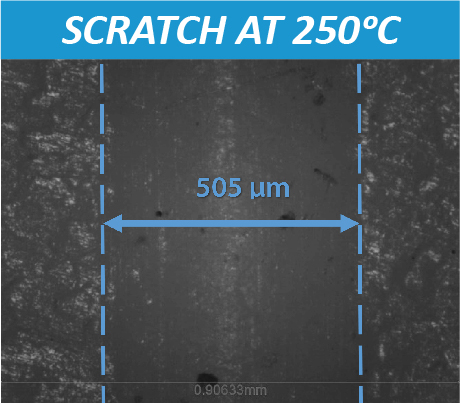

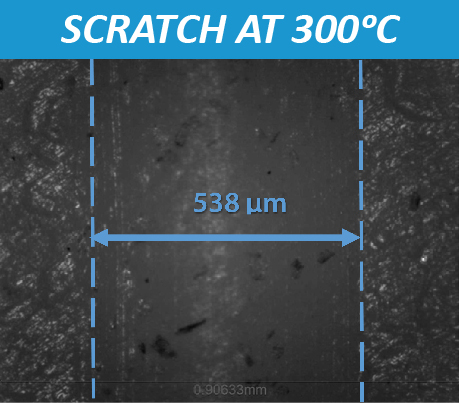

Bu çalışmada, NANOVEA PB1000 Mekanik Test Cihazı kontrollü aşamalı yükleme altında TPU ve temperli cam ekran koruyucuları karşılaştırmak için kullanılır. Hassas akustik emisyon tespiti kullanarak, kritik arıza yüklerini belirliyor ve her bir malzemenin artan mekanik strese nasıl tepki verdiğini karakterize ediyoruz.

Ekran Koruyucular için Çizilme Direnci Testi Neden Önemlidir?

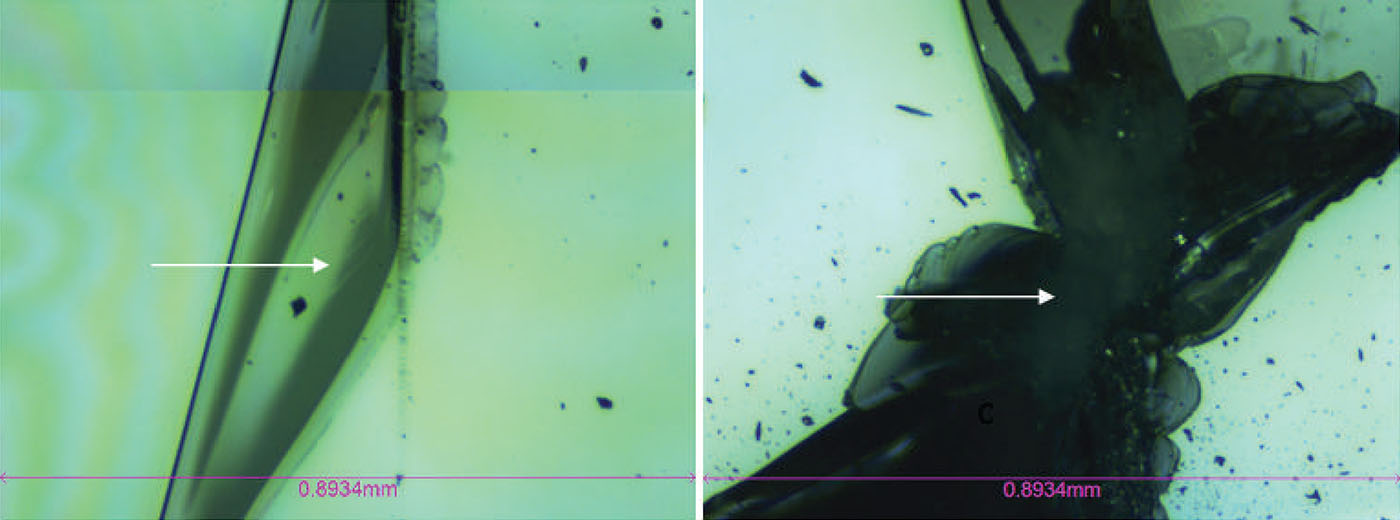

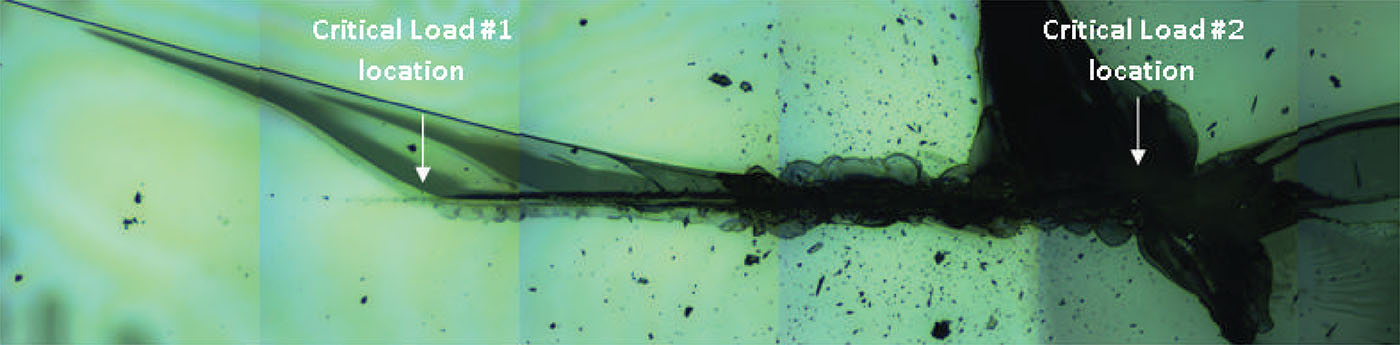

Birçok kullanıcı daha kalın veya daha sert koruyucuların otomatik olarak daha iyi performans gösterdiğini varsayar, ancak gerçek dayanıklılık malzemenin aşamalı yük, yüzey deformasyonu ve lokalize stres altında nasıl davrandığına bağlıdır. Enstrümanlı çizik testi, mühendislerin kaplama yapışmasını, kohezif mukavemeti, yüzey aşınma direncini ve arızaların başladığı veya yayıldığı tam yükleri ölçmesine olanak tanır.

Çatlak başlangıç noktalarını, delaminasyon davranışını ve arıza modlarını analiz ederek, üreticiler Ar-Ge, kalite kontrol veya karşılaştırmalı kıyaslama için ekran koruyucu performansını doğrulayabilir. Nano ve mikro çizik testleri, geleneksel sertlik derecelendirmelerinin çok ötesinde gerçek dünya dayanıklılığı hakkında tekrarlanabilir, veriye dayalı bilgiler sunar.

ℹ️ Hakkında daha fazla bilgi edinin Kaplamalar ve ekran koruyucuları için çizilme ve yapışma testi hizmetleri.