WPROWADZENIE

Hydrożel znany jest ze swojej super chłonności wody, pozwalającej na bliskie podobieństwo elastyczności do naturalnych tkanek. To podobieństwo sprawiło, że hydrożel stał się powszechnym wyborem nie tylko w biomateriałach, ale także w elektronice, ochronie środowiska i zastosowaniach konsumenckich, takich jak soczewki kontaktowe. Każda unikalna aplikacja wymaga specyficznych właściwości mechanicznych hydrożelu.

ZNACZENIE NANOINDENTACJI DLA HYDROŻELU

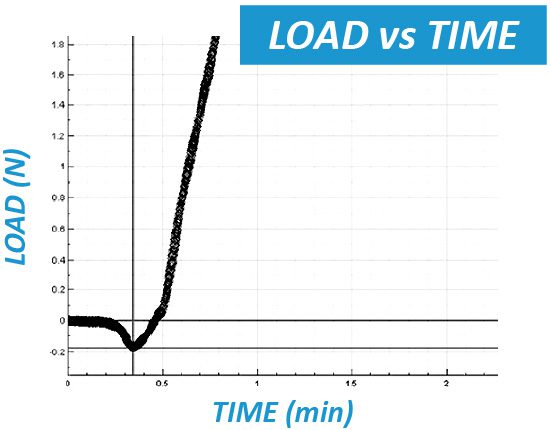

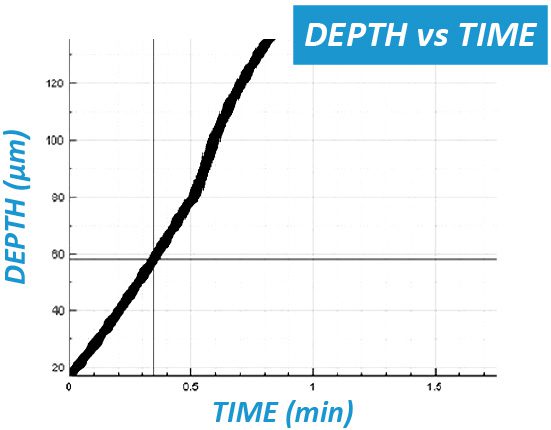

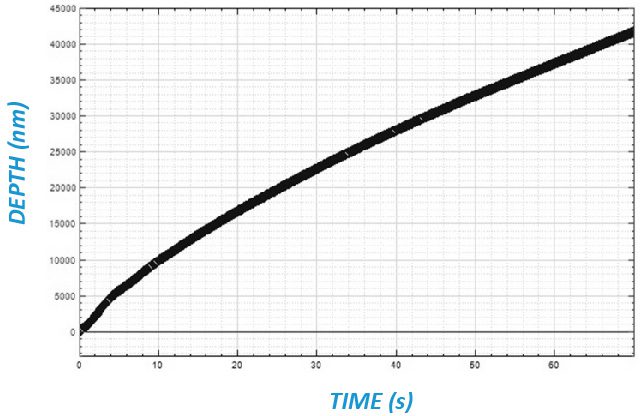

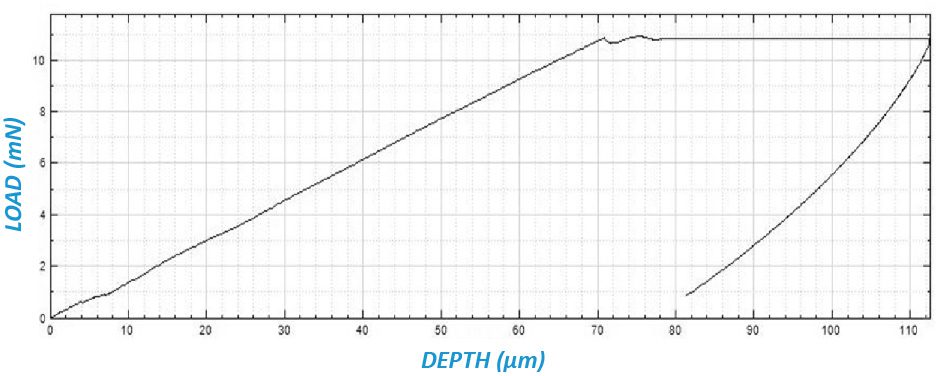

Hydrożele stanowią wyjątkowe wyzwanie dla badań metodą nanoindentacji, takie jak dobór parametrów badań i przygotowanie próbek. Wiele systemów do badań metodą nanoindentacji posiada poważne ograniczenia, ponieważ nie zostały one zaprojektowane z myślą o zastosowaniu w badaniach hydrożeli. tak miękkich materiałów. Niektóre systemy nanoindentacji wykorzystują zespół cewka/magnes do przyłożenia siły do próbki. Nie ma pomiaru rzeczywistej siły, co prowadzi do niedokładnego i nieliniowego obciążenia podczas badania miękkich materiałów. materiały. Określenie punktu styku jest niezwykle trudne, ponieważ Głębokość jest jedynym parametrem faktycznie mierzonym. Niemal niemożliwe jest zaobserwowanie zmiany nachylenia w Głębokość a czas działka podczas okres, w którym końcówka wgłębnika zbliża się do materiału hydrożelowego.

W celu przezwyciężenia ograniczeń tych systemów, nano moduł NANOVEA Tester mechaniczny mierzy sprzężenie zwrotne siły za pomocą indywidualnego ogniwa obciążnikowego, aby zapewnić wysoką dokładność na wszystkich rodzajach materiałów, miękkich i twardych. Przemieszczenie sterowane piezoelektrycznie jest niezwykle precyzyjne i szybkie. Umożliwia to niezrównany pomiar właściwości lepkosprężystych poprzez wyeliminowanie wielu założeń teoretycznych, które muszą uwzględniać systemy z zespołem cewki/magnesu i bez sprzężenia zwrotnego siły.