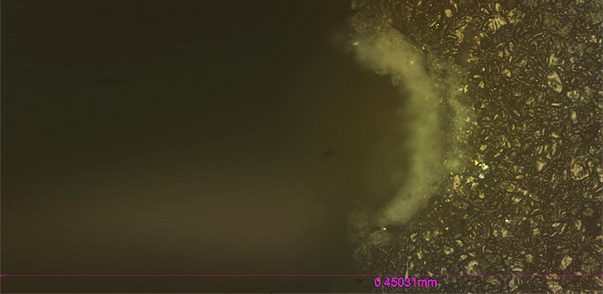

Résistance à l'écaillage des bords par macro-indentation

La résistance des bords des matériaux fragiles à l'écaillage ou à l'effritement sous l'effet de charges concentrées est une propriété essentielle pour les céramiques de restauration dentaire, les résines composites, les dispositifs optiques montés sur chant, les mèches d'outils en céramique, les puces minces de semi-conducteurs et de nombreux autres matériaux. L'essai de résistance à l'écaillage des bords fournit une méthode pour quantifier et mesurer la résistance à la rupture, la ténacité et la résistance à l'écaillage des bords de ces matériaux. Cette méthode utilise un pénétrateur conique pour écailler le bord rectangulaire d'un échantillon fragile à des distances déterminées du bord. Des preuves archéologiques ont révélé que cette méthode est similaire à la façon dont les premiers humains sélectionnaient les pierres pour fabriquer des outils et des armes. Des centaines de milliers d'années plus tard, les essais d'écaillage des bords restent un outil essentiel pour les applications où la ténacité des bords est concernée.

Essai de résistance à l'écaillage des bords par macroindentation

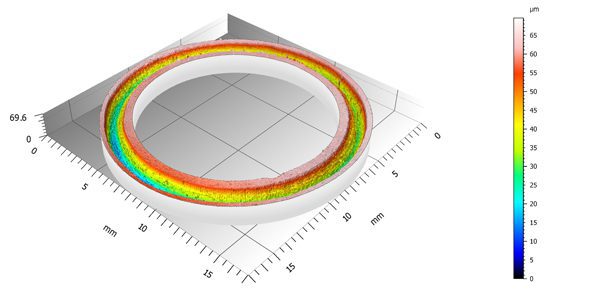

Mesure de la rotation à l'aide de la profilométrie 3D

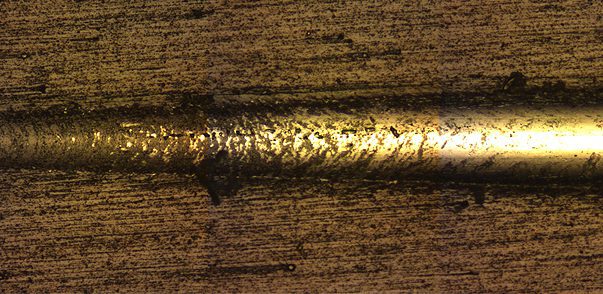

La rugosité et la texture de la surface des pièces mécaniques sont essentielles à leur utilisation finale. La surface conventionnelle profilométrie balayent généralement la surface de l'échantillon dans une seule direction. Une mesure rotative précise à 360° de pièces de forme cylindrique est nécessaire pour mesurer les caractéristiques détaillées de la surface sous différents angles. Cette inspection 3D à 360° garantit les tolérances les plus étroites dans le contrôle de la qualité des processus de fabrication. De plus, au cours de la durée de vie, l'usure crée des bosses, des fissures et des rugosités sur toute la surface de la pièce cylindrique. L'inspection de la surface sur une face de l'échantillon peut manquer des informations importantes cachées sur la face arrière.

Scan 3D des traces d'usure in situ sur un tribomètre

Conventionnel à broche sur disque ou à mouvement alternatif tribomètre enregistre le COF pendant l'essai d'usure. Le taux d'usure est mesuré après le test d'usure en déplaçant l'échantillon vers un profilomètre et en scannant les profils de section transversale de la piste d'usure. Une telle méthode peut introduire des erreurs lorsque l'échantillon possède une piste d'usure inhomogène. De plus, des échantillons tels que les revêtements multicouches présentent une résistance à l'usure différente selon les couches du revêtement. Une technique plus fiable et reproductible pour l'évaluation de l'usure est nécessaire - Nanovea a développé un tribomètre équipé d'un profilomètre 3D sans contact qui effectue un scan 3D de la piste d'usure complète sur l'étage échantillon du tribomètre. Il surveille l'évolution de la morphologie de la piste d'usure en 3D, ce qui permet aux utilisateurs de calculer avec précision le taux d'usure et de déterminer le mode de défaillance à différents stades en utilisant un seul échantillon d'essai.

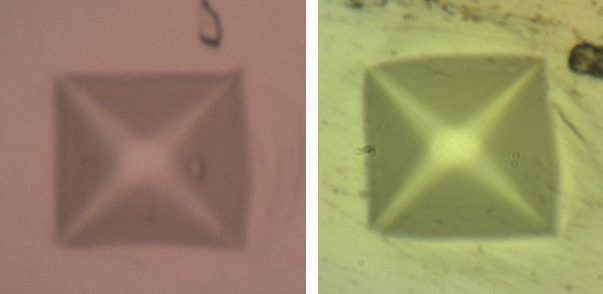

Mesure de dureté Vickers à faible charge

Lors de la dureté Vickers, des erreurs inévitables sont introduites par l'utilisateur lors de la mesure de l'empreinte au microscope. En particulier à faible charge, de petites erreurs de mesure de la taille de l'empreinte produiront de grands écarts de dureté. En comparaison, l'essai de nanoindentation évalue les propriétés mécaniques d'un matériau en enfonçant la pointe du pénétrateur dans le matériau à tester et en enregistrant précisément l'évolution de la charge et du déplacement de la pointe. Il évite les erreurs de l'utilisateur dans la mesure de la taille de l'empreinte.

Mesure de la dureté Vickers à faible charge par nanoindentation

Tribologie à basse température

Une mesure fiable de la tribologie à basse température, du coefficient de frottement statique et dynamique, COF, ainsi que du comportement d'usure est nécessaire afin de mieux comprendre la performance tribologique des matériaux pour les applications en dessous de zéro. Elle fournit un outil utile pour corréler la propriété de frottement avec l'influence de divers facteurs, tels que les réactions à l'interface, les caractéristiques de surface imbriquées, la cohésion des films de surface, et même les jonctions statiques solides microscopiques entre les surfaces à basse température.

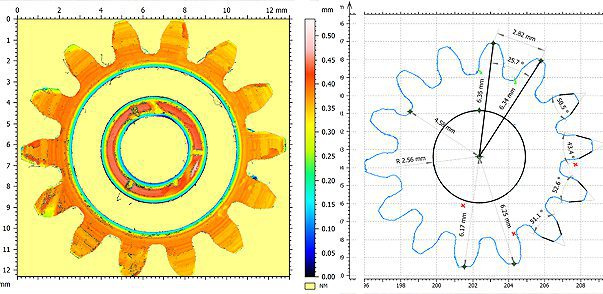

Analyse du contour de l'engrenage

La fabrication d'engrenages de haute précision exige un contrôle de qualité rigoureux, afin d'obtenir les meilleures conditions de fonctionnement et le meilleur rendement énergétique. Les défauts de surface des engrenages peuvent avoir un impact négatif sur la qualité de l'engrènement. De plus, au cours de la période de service, l'usure se produit, créant des défauts de surface tels que des bosses et des fissures dans les engrenages qui peuvent entraîner une diminution de l'efficacité de la transmission de puissance et une défaillance mécanique potentielle. Un outil précis et quantifiable pour l'inspection de surface est nécessaire. Contrairement à la technique du palpeur, le profilomètre Nanovea effectue une analyse du contour 3D de l'échantillon sans le toucher, ce qui permet de scanner avec précision des échantillons de forme complexe, comme des engrenages de géométrie différente.

Analyse du contour d'un équipement usagé à l'aide de la profilométrie 3D

Défaillance de la macro-adhésion du DLC

les embouts et les roulements. Dans ces conditions extrêmes, une force de cohésion et d'adhésion suffisante du système revêtement/substrat devient vitale. Afin de sélectionner le meilleur substrat métallique pour l'application visée et d'établir un processus de revêtement cohérent pour le DLC, il est essentiel de développer une technique fiable pour évaluer quantitativement la cohésion et la défaillance d'adhérence de différents systèmes de revêtement DLC.

Force cohésive et adhésive du DLC à l'aide d'un essai de macro-grattage

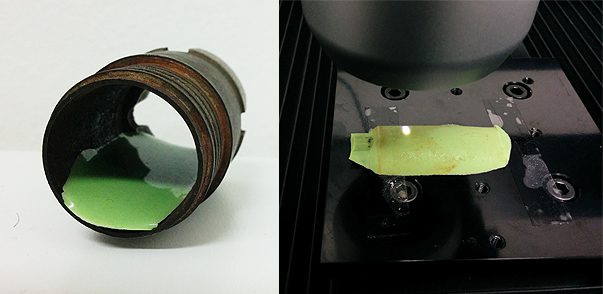

Moulage de répliques de la corrosion des tuyaux intérieurs

La finition de la surface d'un tuyau métallique est essentielle pour la qualité et les performances du produit. La rouille s'accumule progressivement et des piqûres apparaissent et se développent sur la surface du métal au fur et à mesure que le processus de corrosion se déroule, ce qui rend la surface du tuyau rugueuse. Les propriétés galvaniques différentielles entre les métaux, les influences ioniques des solutions ainsi que le pH des solutions peuvent tous jouer un rôle dans le processus de corrosion des tuyaux, conduisant à un métal corrodé avec différentes caractéristiques de surface. Une mesure précise de la rugosité et de la texture de la surface corrodée permet de comprendre les mécanismes impliqués dans un processus de corrosion spécifique. Les profilomètres conventionnels ont des difficultés à atteindre et à mesurer la paroi interne corrodée des tuyaux. Le moulage de répliques offre une solution en reproduisant les caractéristiques de la surface interne de manière non destructive. Il peut être facilement appliqué sur la paroi interne du tuyau corrodé et prend en 15 minutes. Nous scannons la surface répliquée de la réplique moulée pour obtenir la morphologie de la surface de la paroi intérieure du tuyau.

Résistance à la corrosion du revêtement après essai de rayure

Les revêtements résistants à la corrosion doivent posséder une résistance mécanique suffisante car ils sont souvent exposés à des environnements d'application abrasifs et érosifs. Par exemple, les sables bitumineux abrasifs usent constamment l'intérieur des tuyaux, ce qui compromet progressivement leur intégrité et peut entraîner une défaillance. Dans l'industrie automobile, la corrosion se produit à l'emplacement des rayures sur les voitures.

surtout pendant l'hiver glacial où des sels sont appliqués sur la route. Par conséquent, un outil quantitatif et fiable pour mesurer la

Il est nécessaire d'influencer les essais de rayure sur les revêtements de protection et leur résistance à la corrosion, afin de sélectionner le revêtement le plus approprié pour l'application prévue.

Résistance à la corrosion du revêtement après essai de rayure

Visite de Nanovea Asia 2016

Nanovea vient de terminer une tournée de séminaires réussie à travers le Japon et est actuellement en réunion à travers la Chine. Nous tenons à remercier nos distributeurs et nos clients existants/potentiels pour leur temps et leur hospitalité.