简介

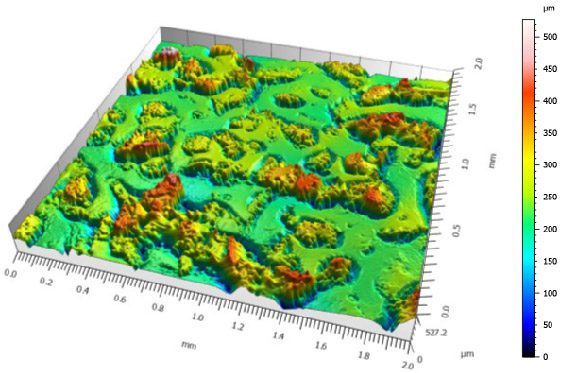

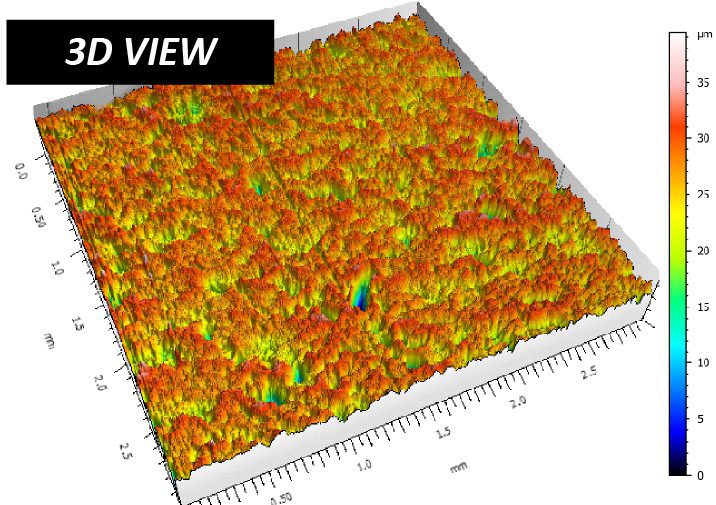

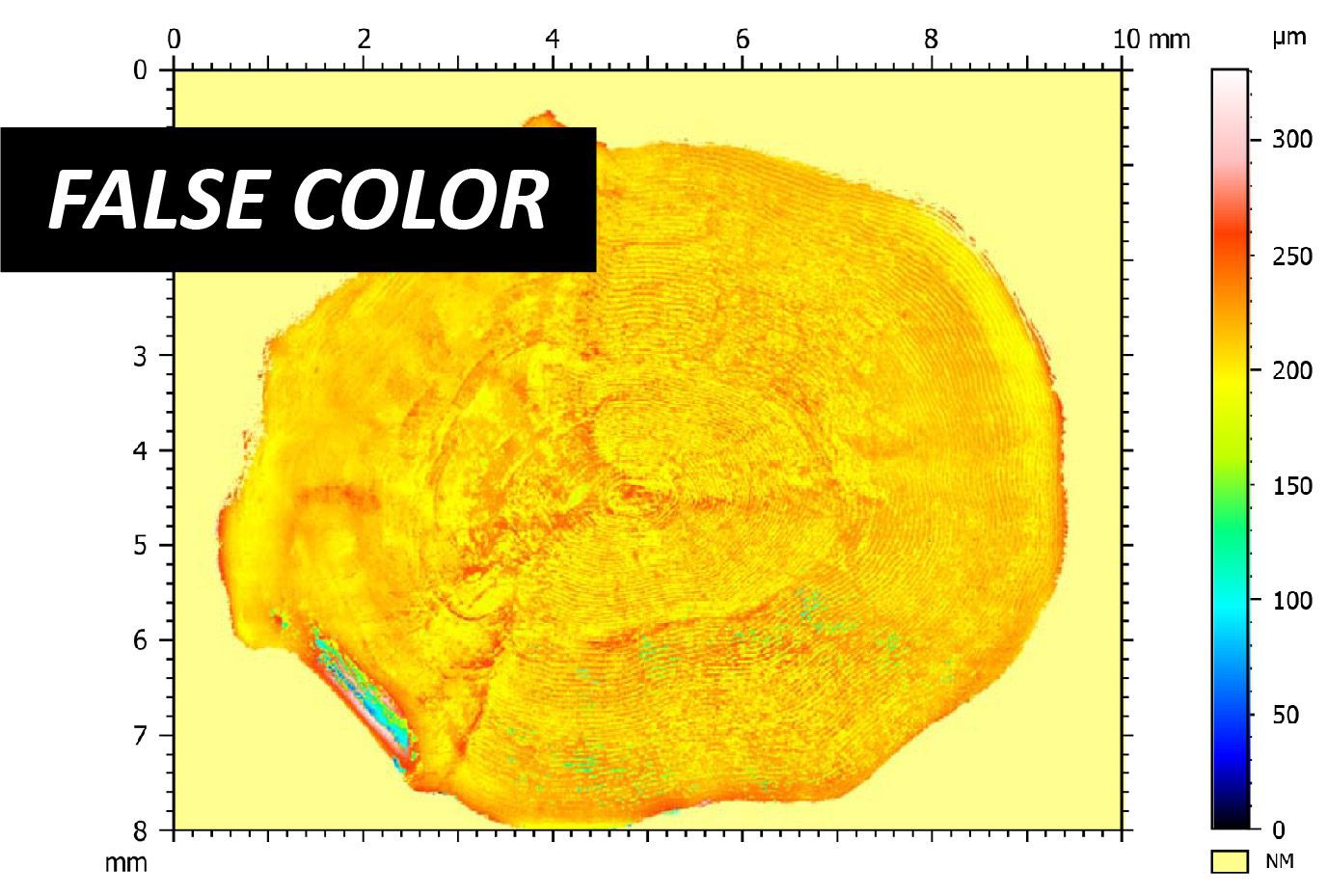

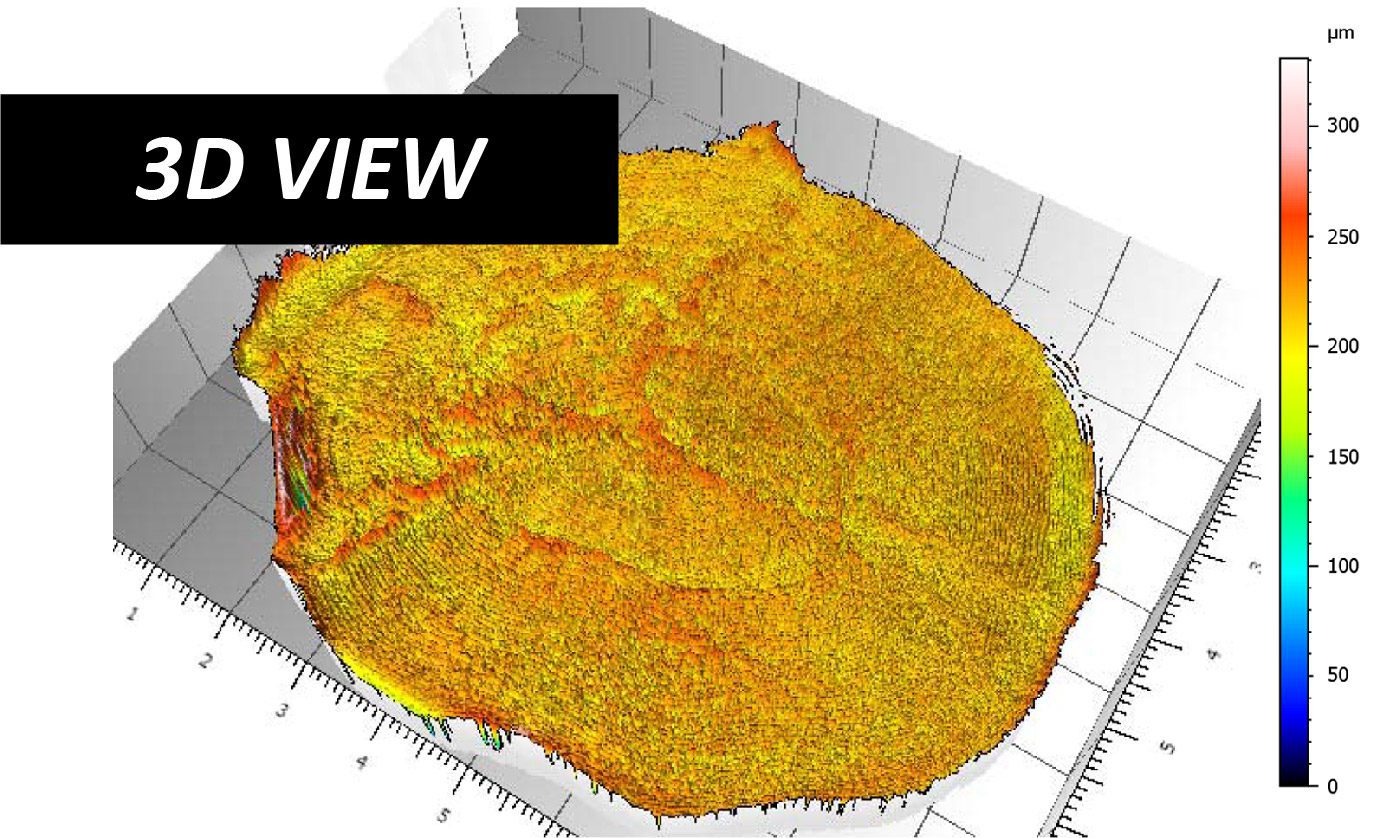

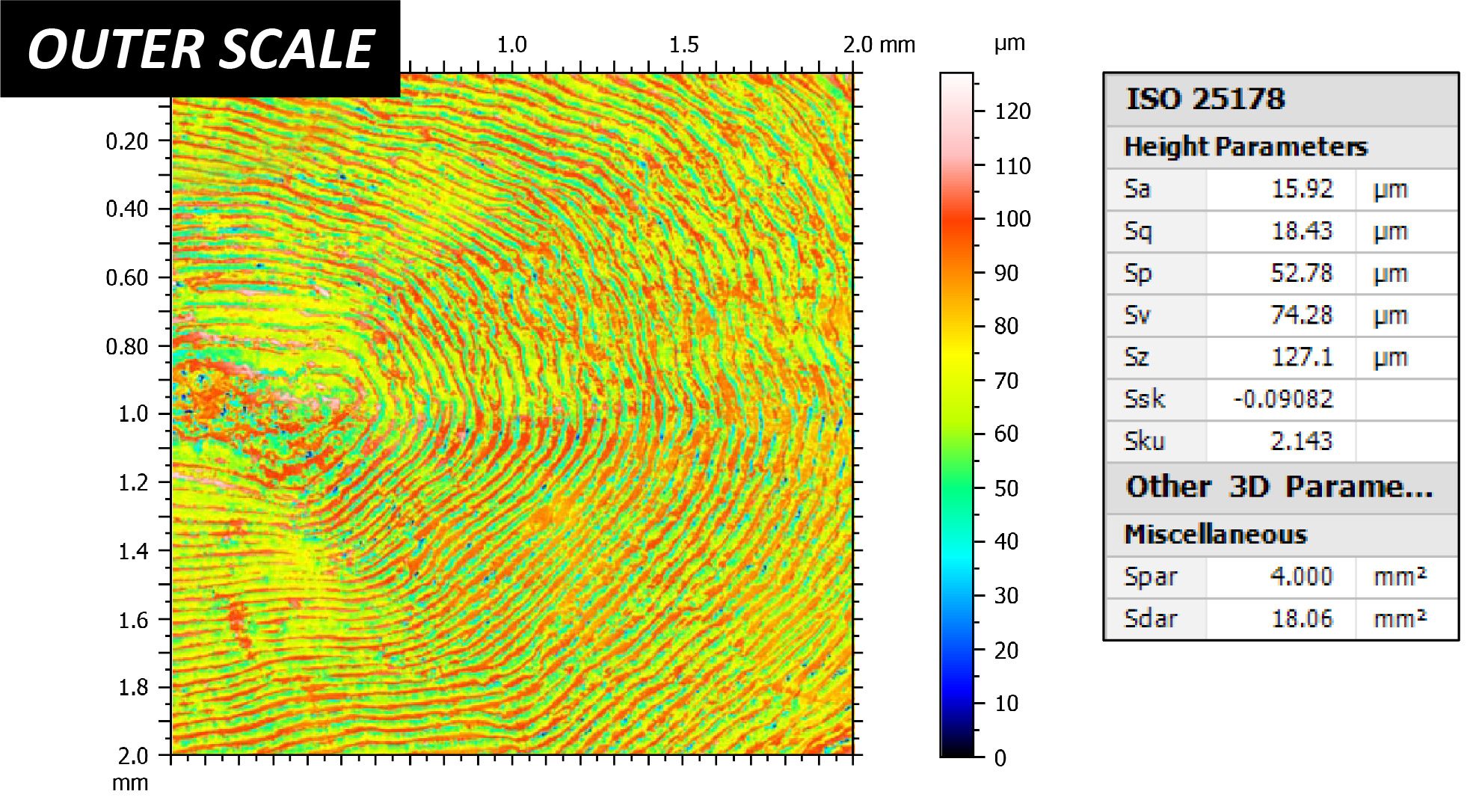

砂纸由粘在纸或布的一面的磨料颗粒组成。颗粒可以使用各种研磨材料,如石榴石、碳化硅、氧化铝和金刚石。砂纸被广泛地应用于各种工业部门,在木材、金属和干墙上形成特定的表面处理。它们经常在由手工或电动工具施加的高压接触下工作。

评估砂纸磨损性能的重要性

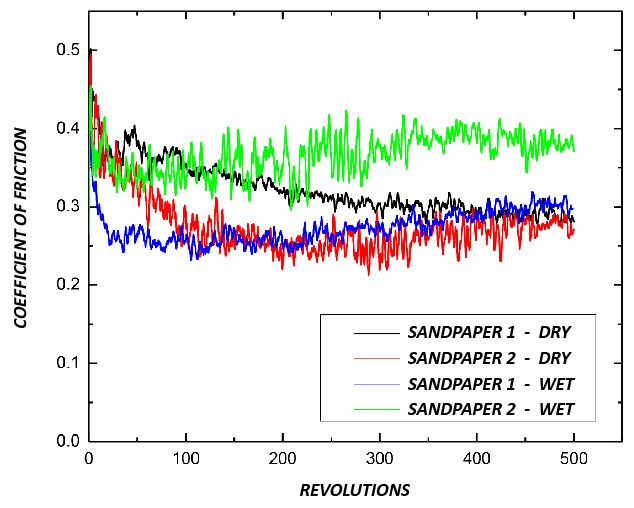

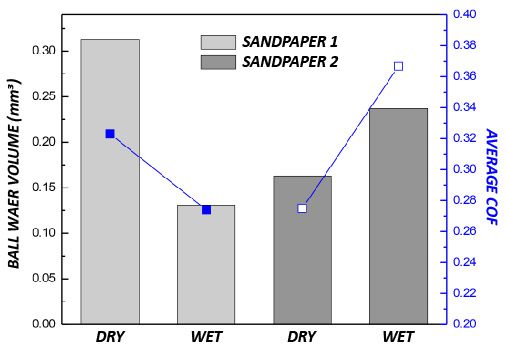

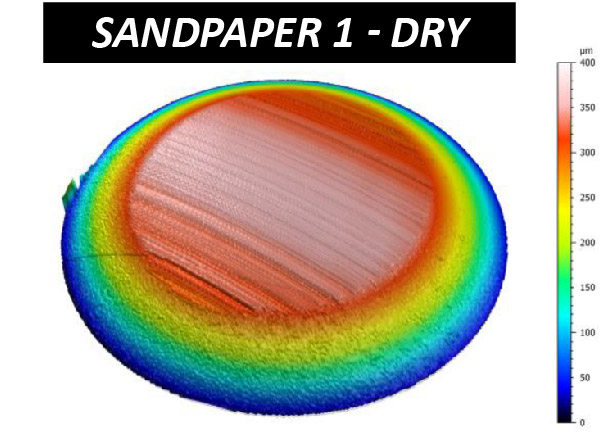

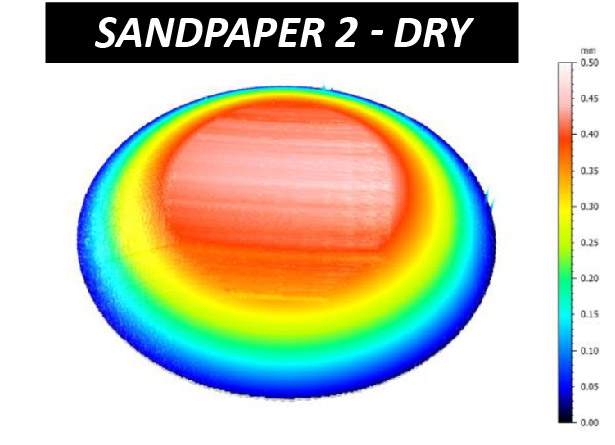

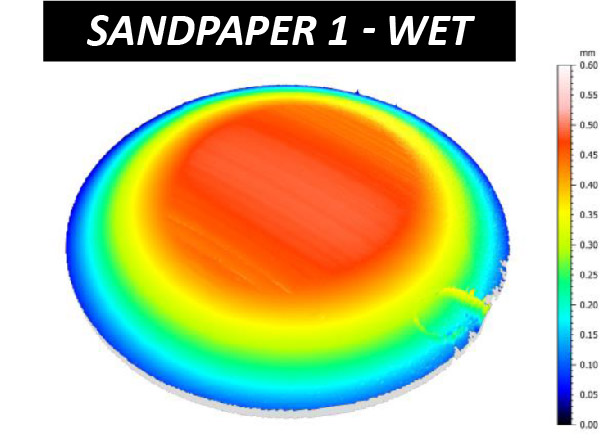

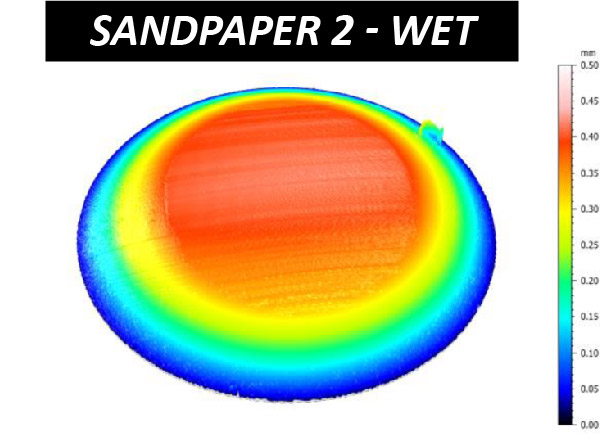

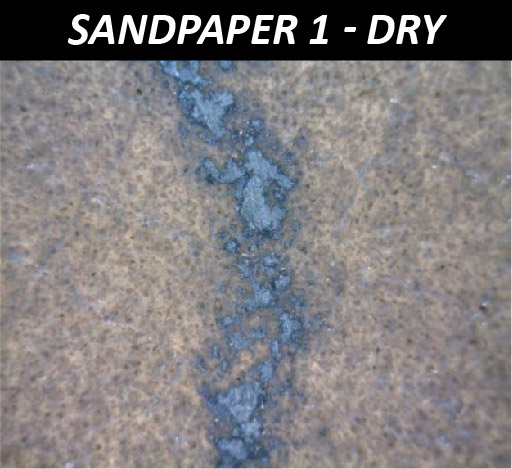

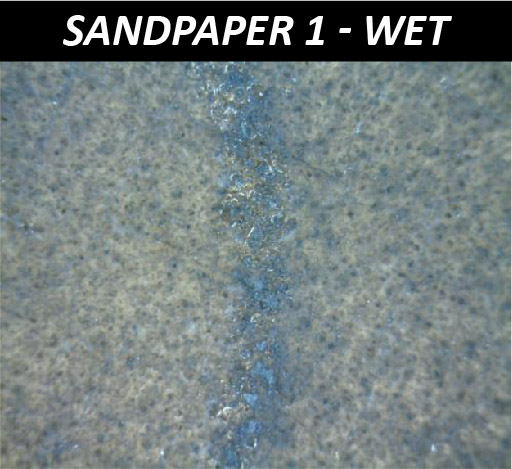

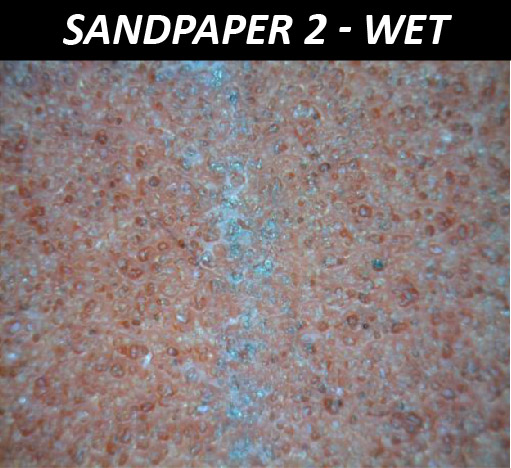

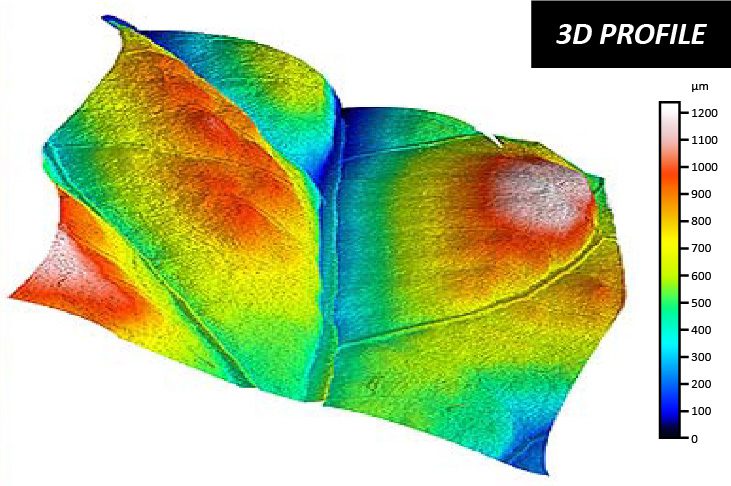

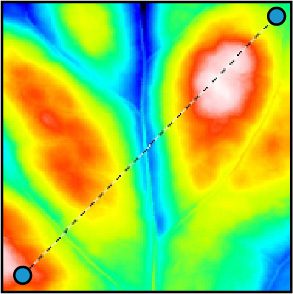

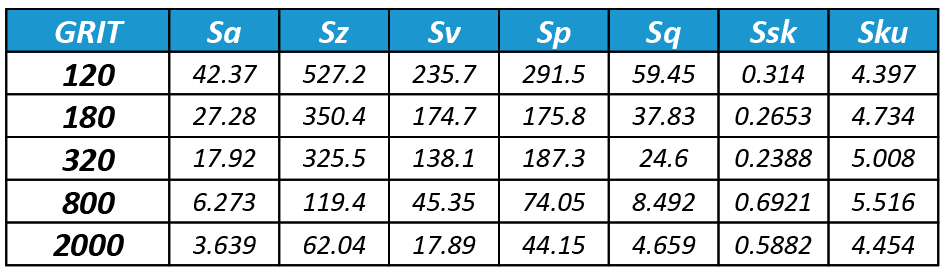

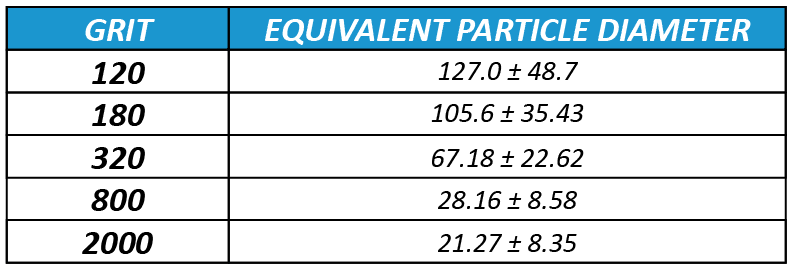

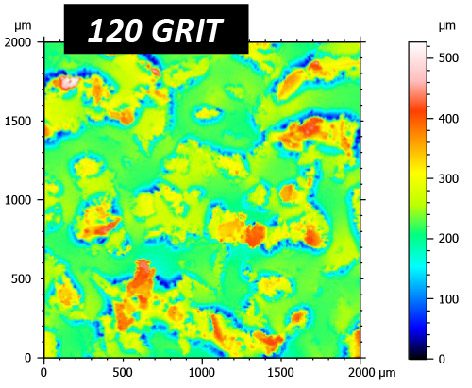

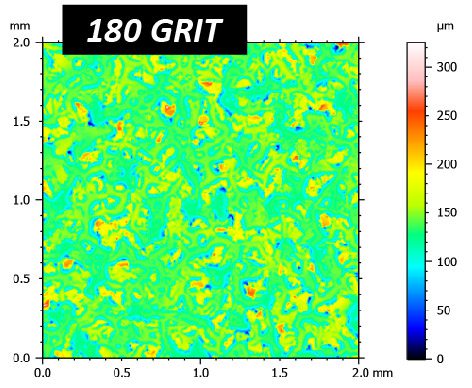

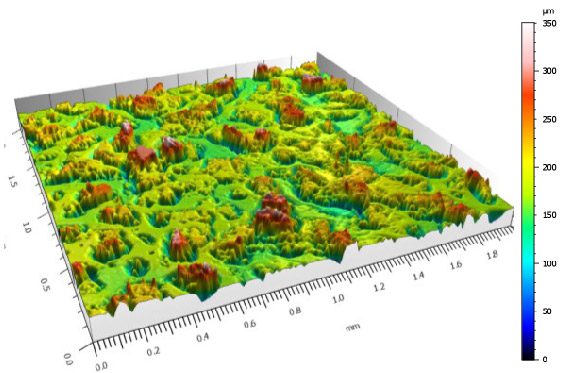

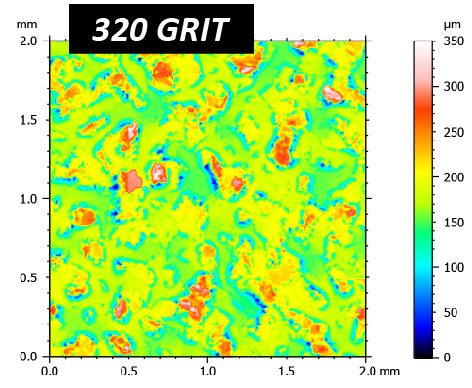

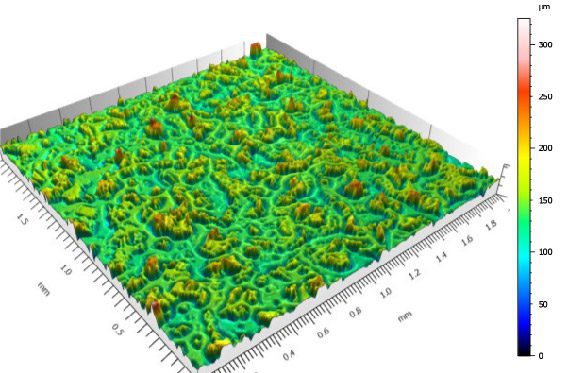

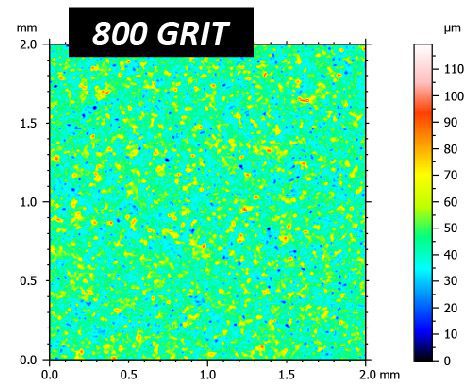

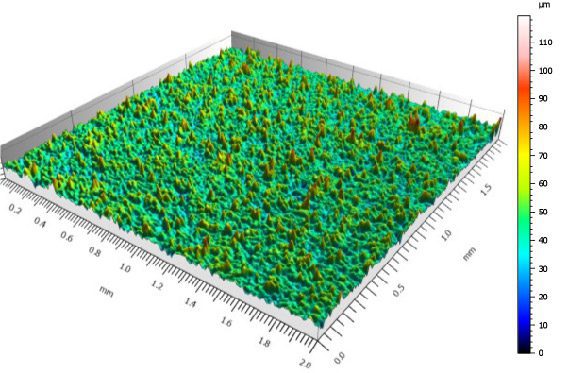

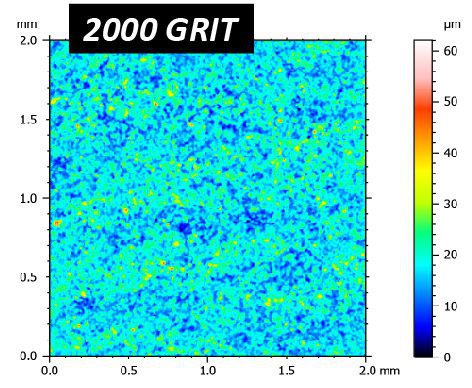

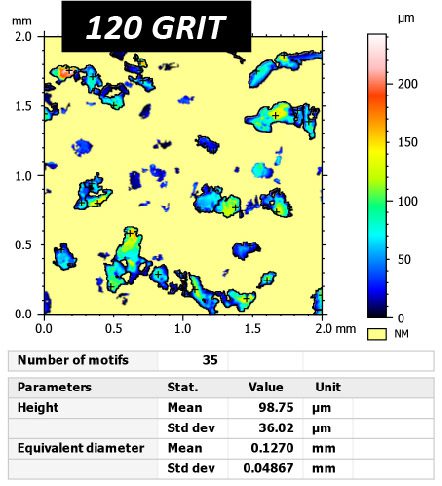

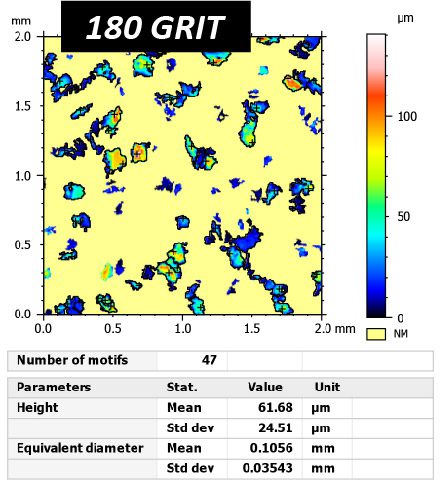

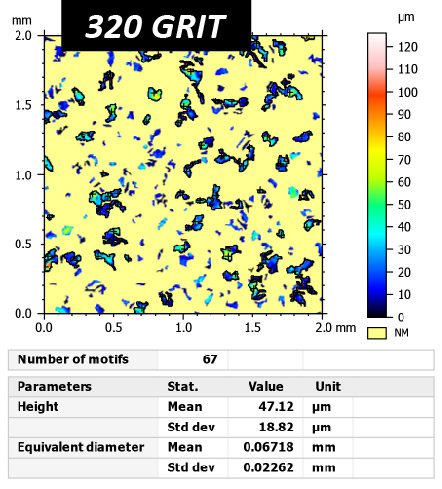

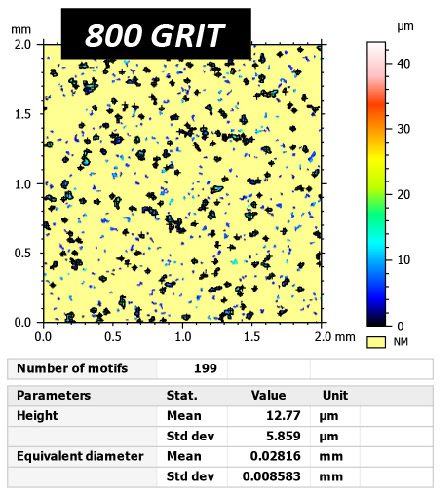

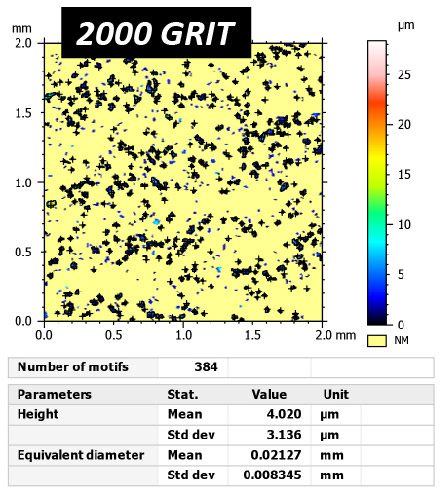

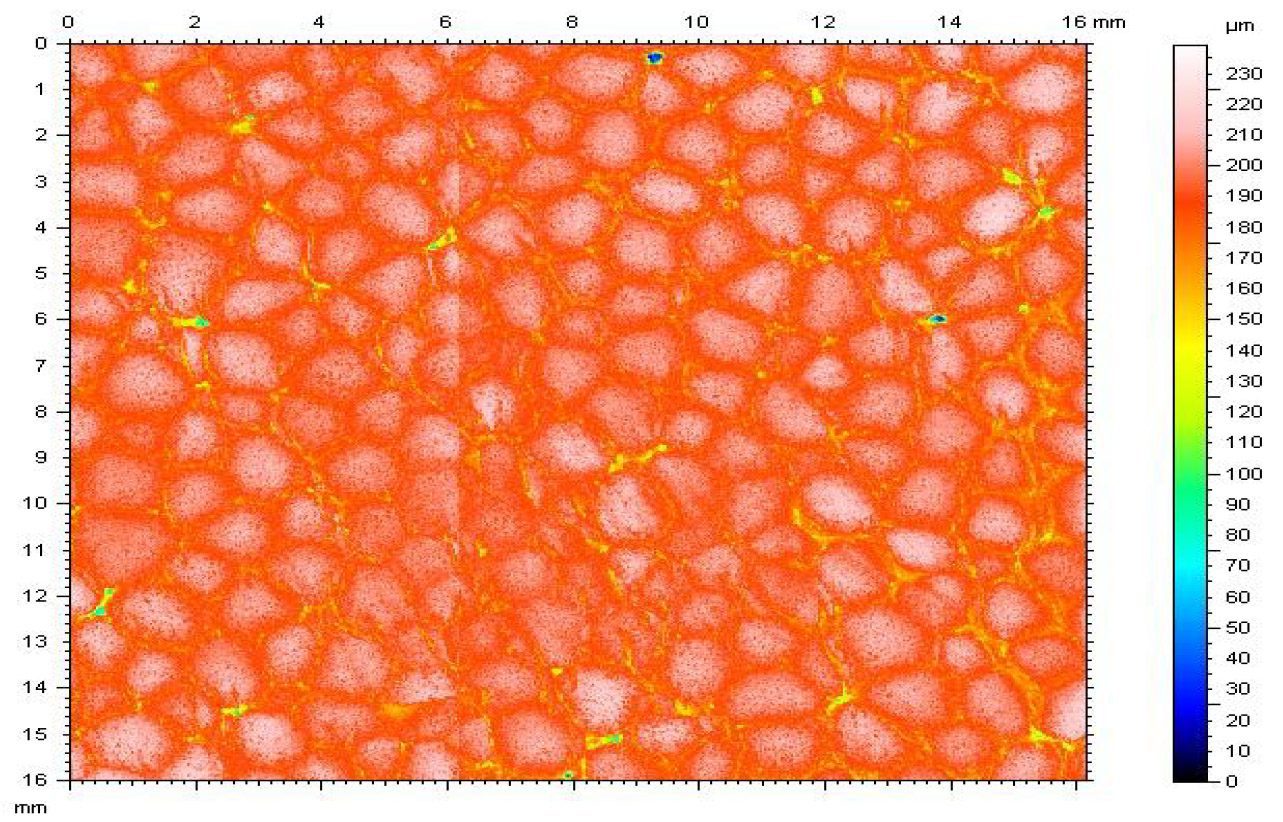

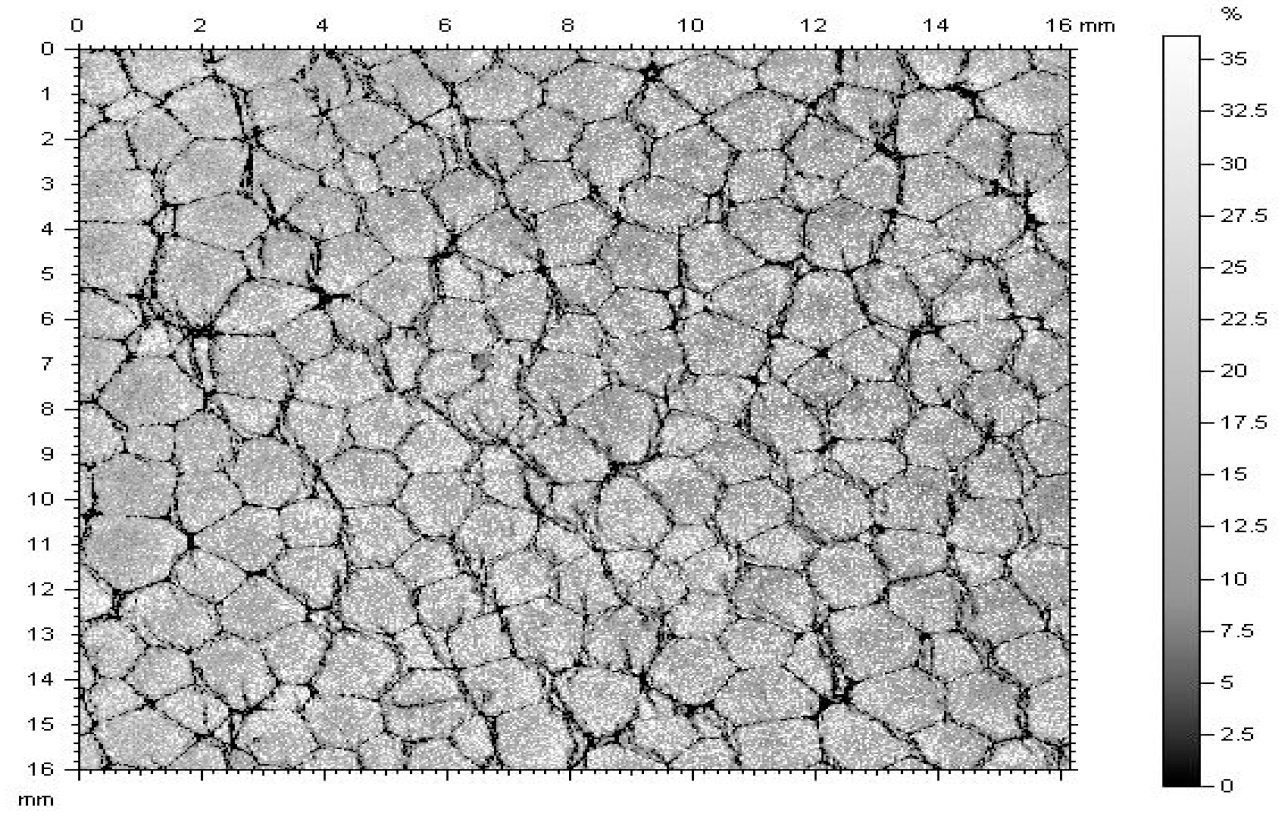

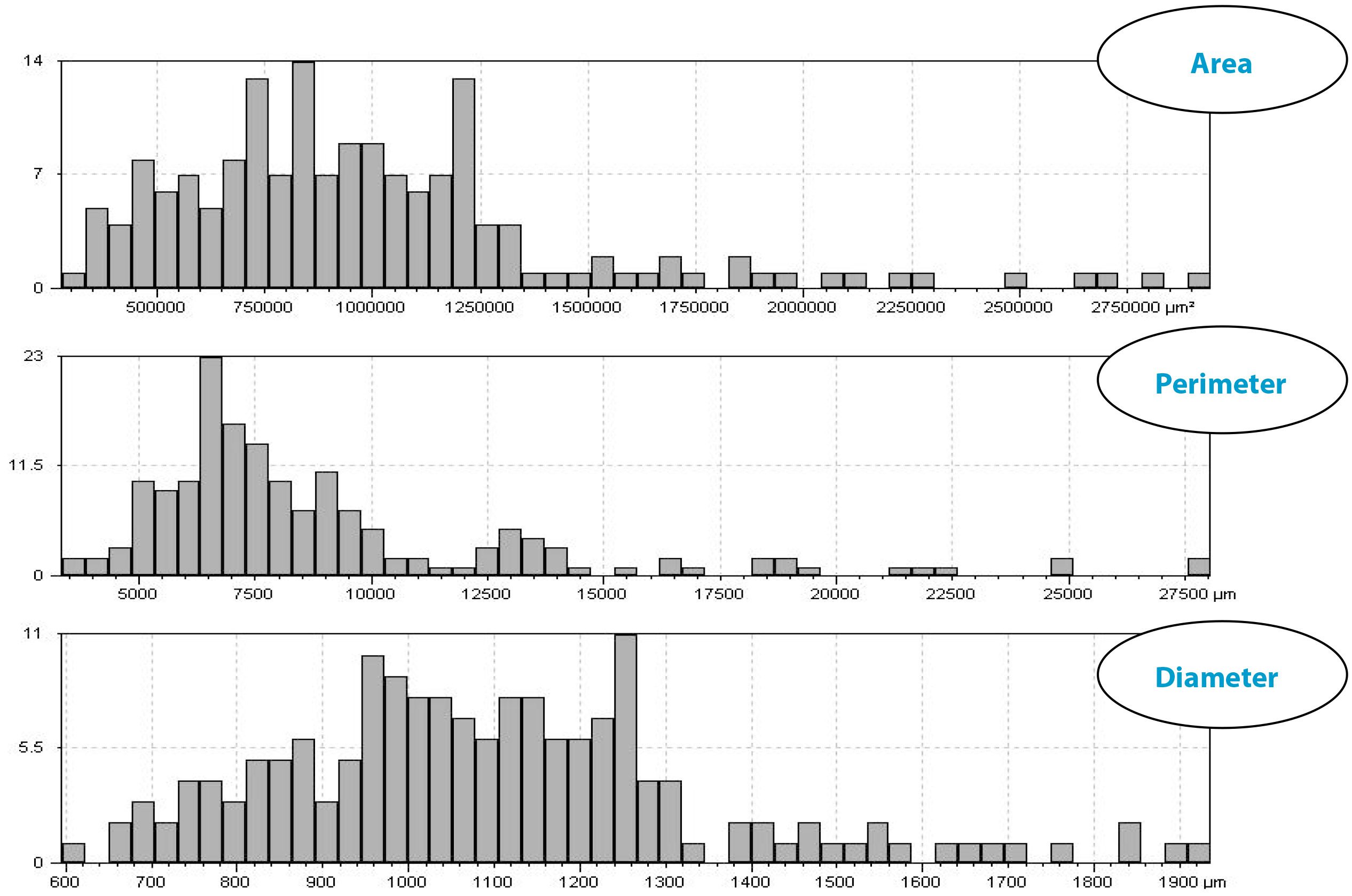

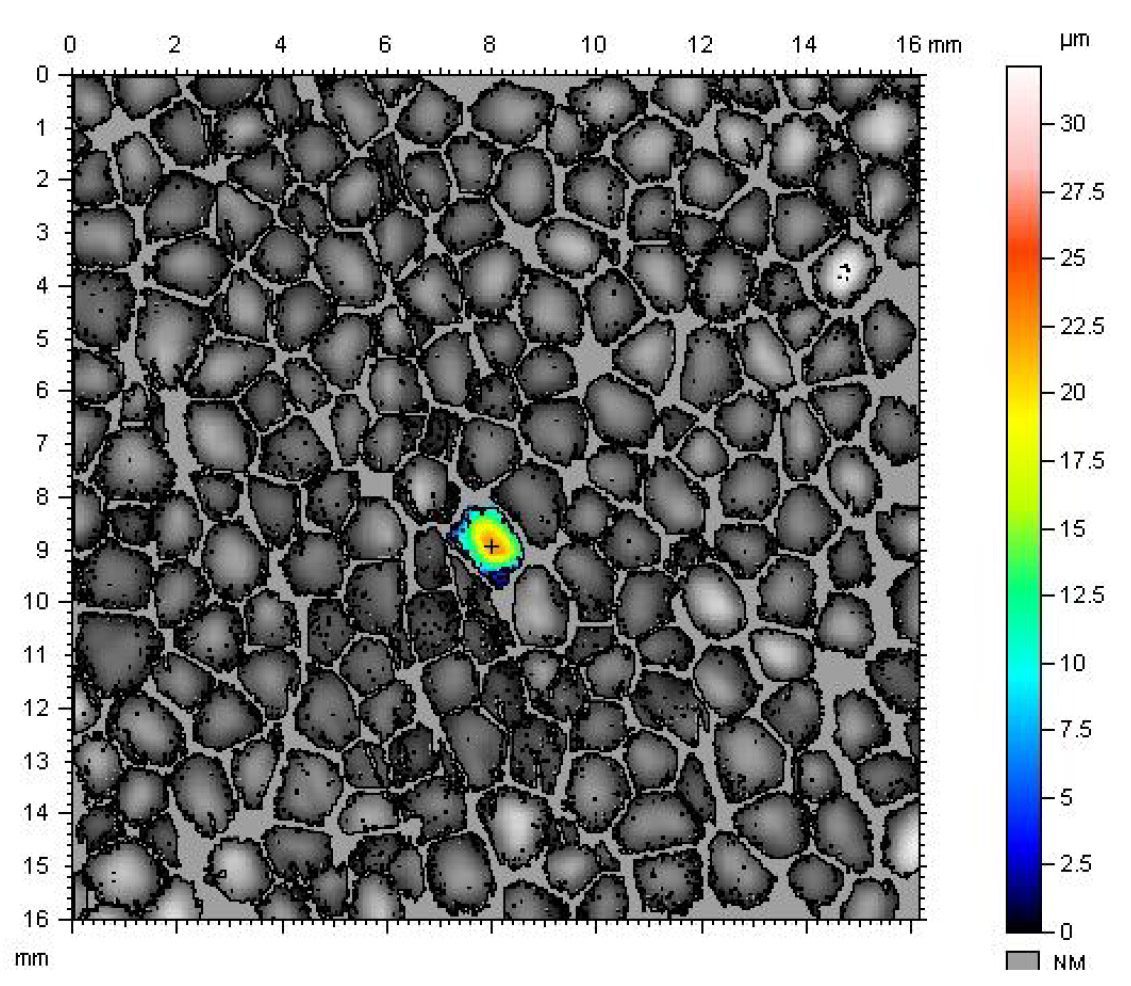

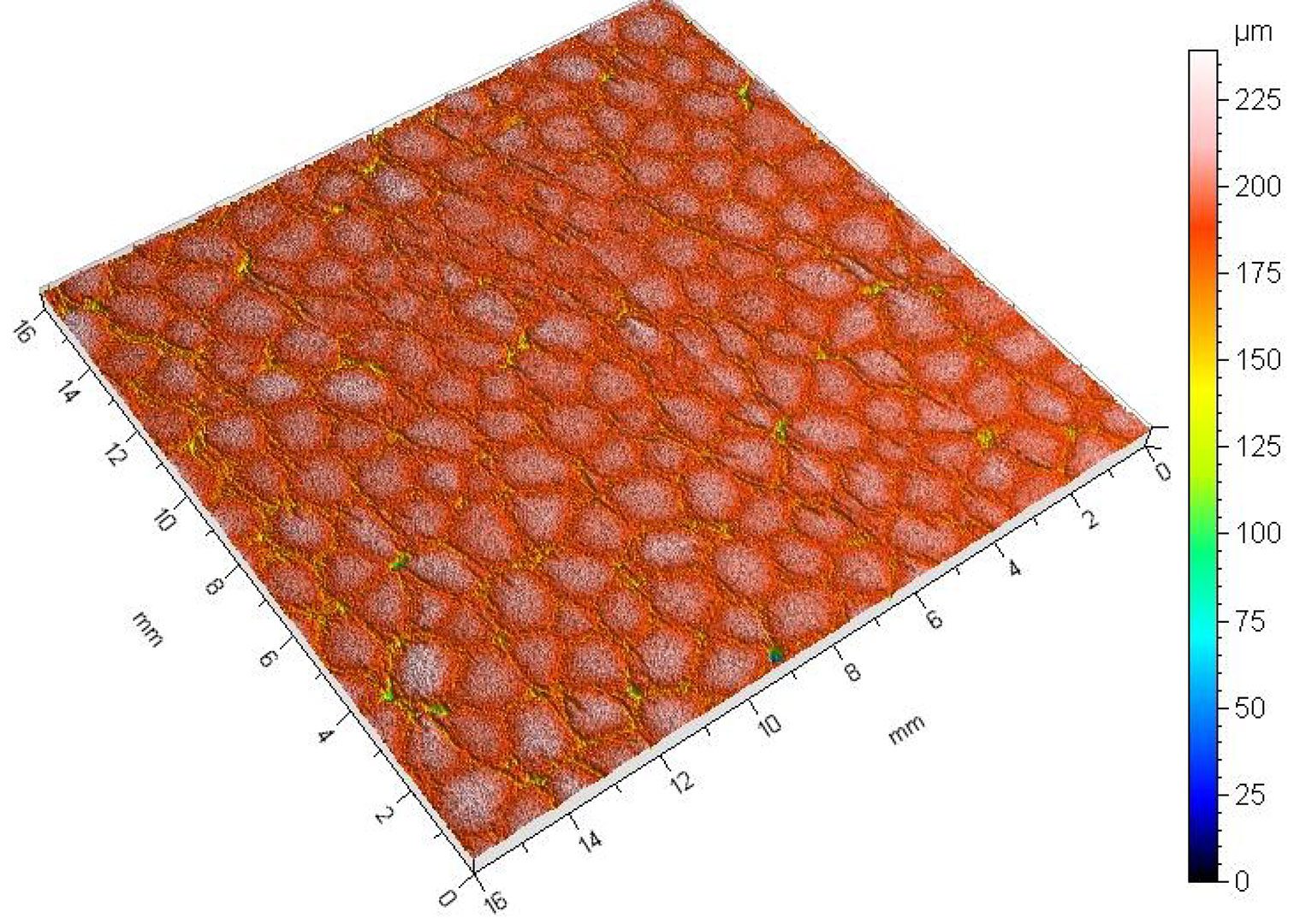

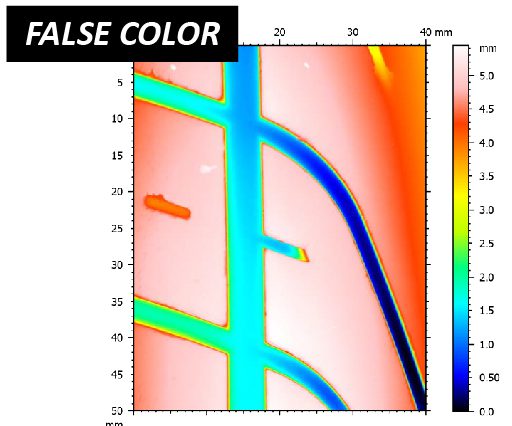

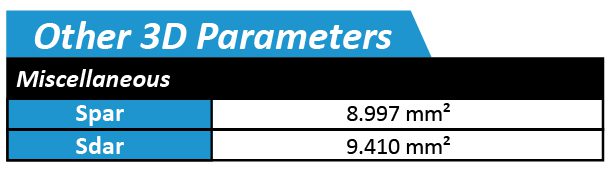

砂纸的有效性通常由其在不同条件下的磨损性能决定。粒度,即嵌入砂纸中的磨料颗粒的大小,决定了被打磨材料的磨损率和划痕大小。粒度较高的砂纸的颗粒较小,因此砂纸的打磨速度较低,表面效果较好。粒度相同但由不同材料制成的砂纸在干燥或潮湿条件下会有不一样的表现。需要进行可靠的摩擦学评估,以确保制造的砂纸具有预期的磨料行为。这些评估使用户能够以受控和监测的方式定量比较不同类型的砂纸的磨损行为,以便为目标应用选择最佳候选产品。