类别。轮廓测量法 | 纹理和颗粒

轮胎胎面深度和橡胶表面粗糙度测量 | 3D 光学轮廓仪

轮胎花纹深度和橡胶表面粗糙度测量 使用 3D 光学轮廓仪

编写者

安德里亚-赫尔曼

简介

例子

三维非接触式轮廓测量法对轮胎胎面深度测量的重要性

与触摸探针或干涉测量法等其他技术不同、, NANOVEA 的 3D 非接触式光学轮廓仪 使用轴向色差来测量几乎任何表面。

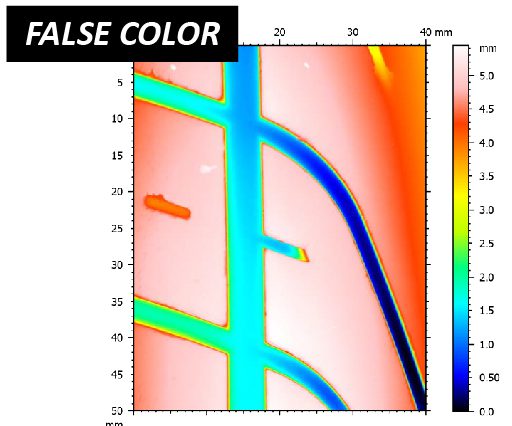

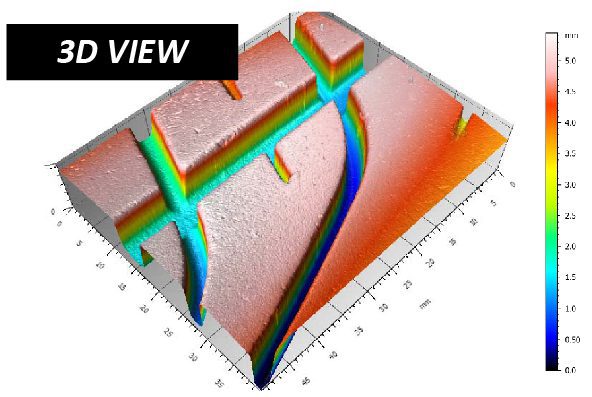

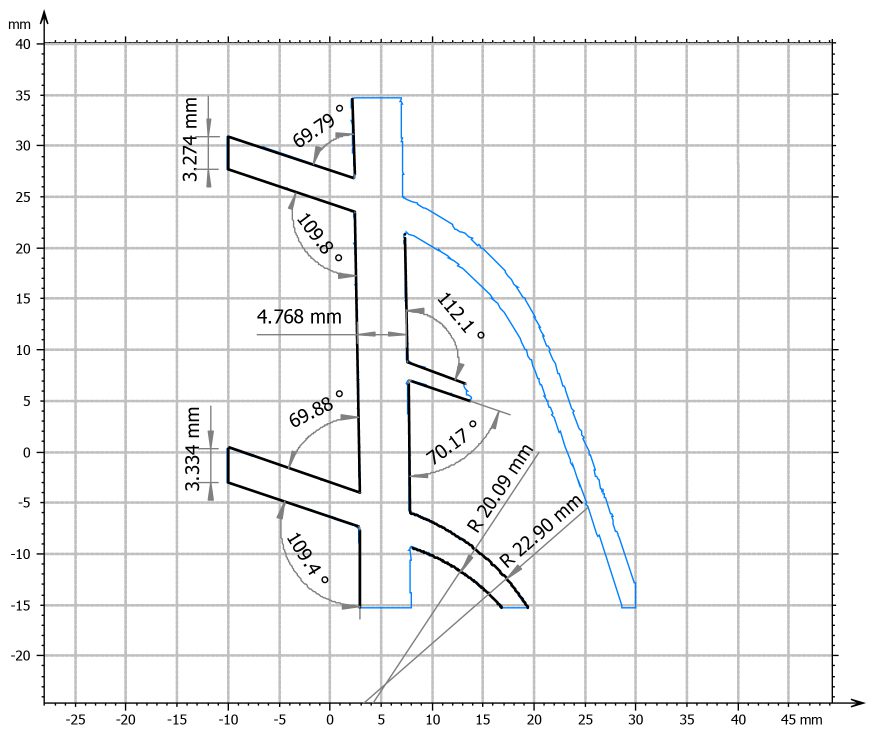

Profiler 系统的开放式分期允许使用各种尺寸的样品,无需进行样品制备。只需一次扫描,用户就能捕捉到整体轮胎胎面深度和微观表面粗糙度,而不会受到样品反射率或吸收率的影响。此外,这些轮廓仪还具有测量高表面角度的先进能力,无需对结果进行软件处理。.

这种多功能性使 NANOVEA 轮廓仪成为轮胎胎面磨损测试和先进橡胶材料研究的理想选择。.

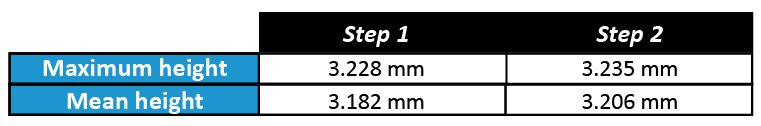

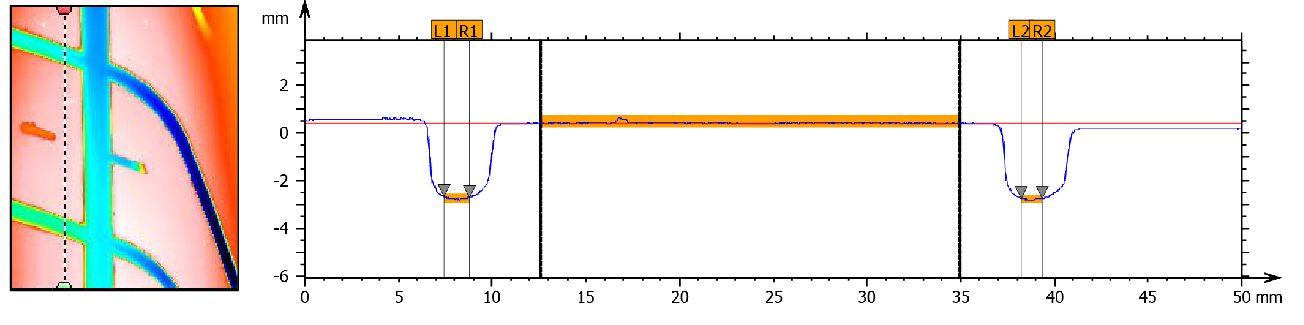

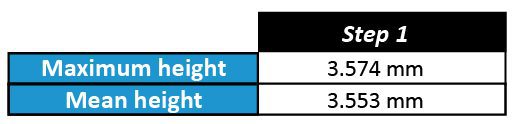

高级轮廓分析

台阶高度分析

结论

菲涅尔透镜拓扑图

菲涅尔透镜拓扑使用 3D 非接触式光学轮廓仪

编写者

李端杰和Benjamin Mell

简介

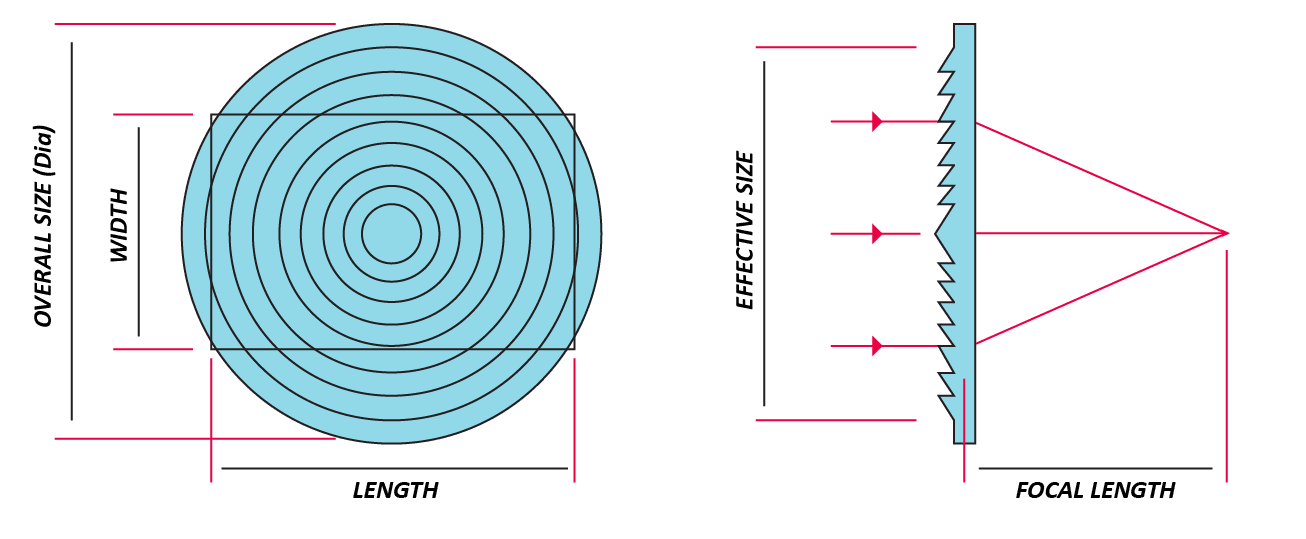

透镜是一种轴对称的光学装置,用来传输和折射光线。一个简单的透镜由单一的光学元件组成,用于收敛或发散光线。尽管球形表面并不是制作透镜的理想形状,但它们通常被用作玻璃研磨和抛光后最简单的形状。

菲涅尔透镜由一系列同心环组成,这些环是简单透镜的薄部分,宽度只有千分之几英寸。与具有相同光学性能的传统透镜相比,菲涅尔透镜孔径大,焦距短,设计紧凑,减少了所需材料的重量和体积。由于菲涅尔透镜的薄几何结构,很少的光由于吸收而丢失。

3D非接触式轮廓测量法在菲涅尔透镜检查中的重要性

菲涅尔透镜广泛应用于汽车工业、灯塔、太阳能和航空母舰的光学着陆系统。用透明塑料模制或冲压透镜可以提高其生产成本效益。菲涅尔透镜的使用质量主要取决于其同心环的精度和表面质量。与接触式探针技术不同,NANOVEA 光学轮廓仪 在不接触表面的情况下执行 3D 表面测量,避免产生新划痕的风险。色光技术非常适合精确扫描复杂形状,例如不同几何形状的镜片。

菲涅尔透镜原理图

透明塑料菲涅尔透镜可以通过成型或冲压制造。准确和有效的质量控制对于揭示有缺陷的生产模具或冲压件至关重要。通过测量同心环的高度和间距,将测量值与透镜制造商给出的规格值进行比较,可以发现生产的变化。

对镜片轮廓的精确测量可确保模具或印章被正确加工以符合制造商的规格。此外,印章可能随着时间的推移而逐渐磨损,导致其失去最初的形状。持续偏离镜片制造商的规格是一个积极的迹象,表明需要更换模具。

本研究使用的2.3" x 2.3" 亚克力菲涅尔透镜包括

一系列的同心环和复杂的锯齿状横截面轮廓。

它有一个1.5英寸的焦距,2.0英寸的有效尺寸直径。

每英寸有125条沟,折射率为1.49。

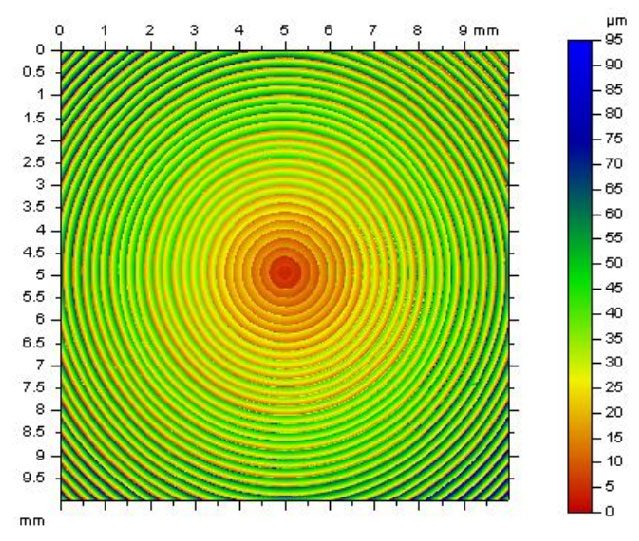

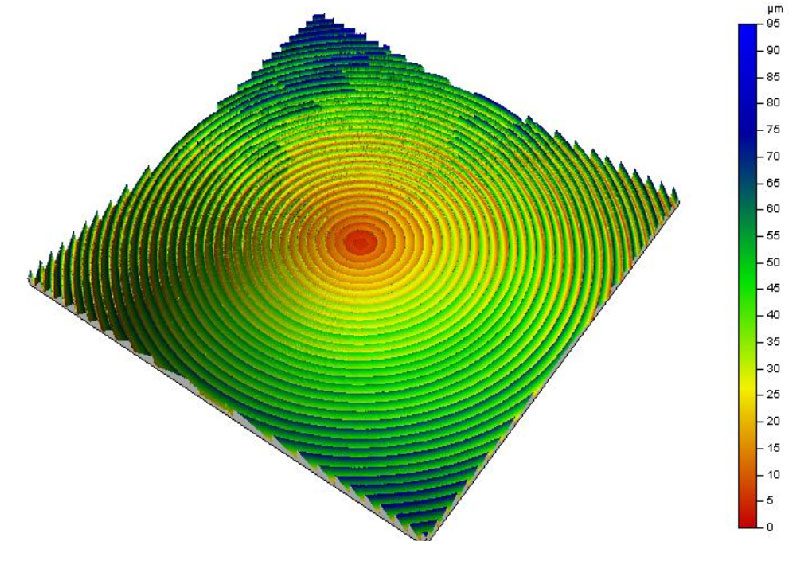

菲涅尔透镜的NANOVEA ST400扫描显示,同心环的高度明显增加,从中心向外移动。

2D FALSE COLOR

高度代表

3D视图

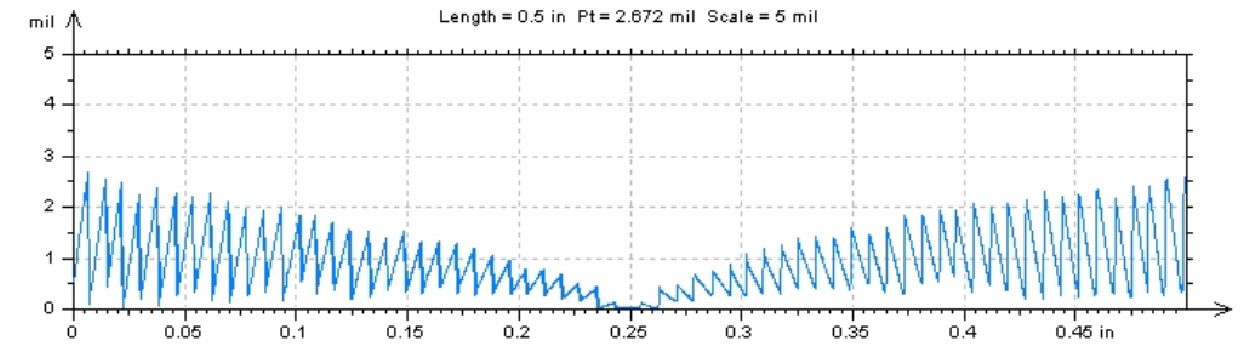

剖析

巅峰与谷底

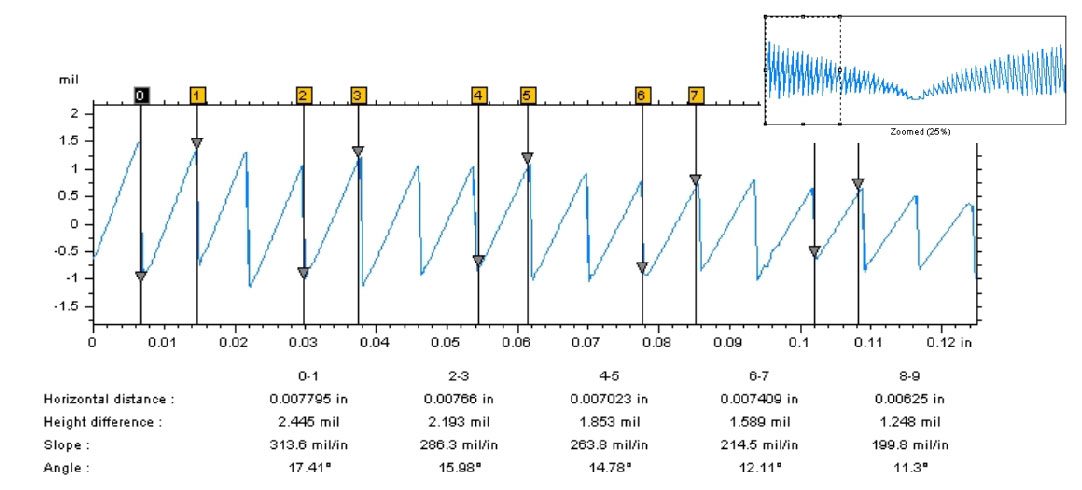

剖面图的尺寸分析

结论

在这个应用中,我们展示了NANOVEA ST400非接触式光学轮廓仪精确测量菲涅尔透镜的表面形貌。

使用NANOVEA分析软件,可以从复杂的锯齿状轮廓准确地确定高度和间距的尺寸。用户可以通过比较制造的镜片的环高和节距尺寸与理想的环规格,有效地检查生产模具或印章的质量。

这里显示的数据仅代表分析软件中可用的一部分计算结果。

NANOVEA光学轮廓仪几乎可以测量任何领域的表面,包括半导体、微电子、太阳能、光纤、汽车、航空航天、冶金、加工、涂层、制药、生物医学、环境和许多其他领域。

药用片剂表面粗糙度检测

药用片剂

使用三维轮廓仪测试粗糙度

作者。

Jocelyn Esparza

简介

片剂是当今最流行的药物剂量。每片都是由活性物质(产生药理作用的化学物质)和非活性物质(崩解剂、粘合剂、润滑剂、稀释剂——通常以粉末的形式)组合而成。活性和非活性物质然后被压缩或模压成固体。然后,根据制造商的规格,药片或涂层或非涂层。

为了有效,片剂涂层需要遵循片剂上压印的标识或字符的精细轮廓,它们需要足够稳定和坚固,以便在处理片剂的过程中存活下来,而且在涂层过程中不能导致片剂相互粘连。目前的片剂通常有一个多糖和聚合物为基础的涂层,其中包括颜料和增塑剂等物质。最常见的两种片剂包衣是薄膜包衣和糖衣。与糖衣相比,薄膜涂层不那么笨重,更耐用,而且在准备和应用时不那么费时。然而,薄膜涂料更难隐藏片剂的外观。

片剂包衣对于防潮、掩盖成分的味道以及使片剂更容易吞咽是必不可少的。更重要的是,片剂包衣能控制药物释放的位置和速度。

测量目标

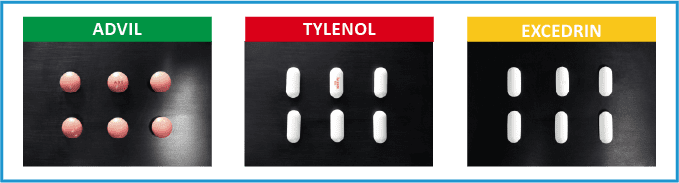

在这个应用中,我们使用 NANOVEA光学分析器 和先进的Mountains软件来测量和量化各种名牌压制药丸(1个涂层和2个非涂层)的地形,以比较它们的表面粗糙度。

假设安非他命(涂层)由于具有保护性涂层,其表面粗糙度将最低。

NANOVEA

HS2000

测试条件

用Nanovea HS2000扫描了三个批次的名牌药用压片。

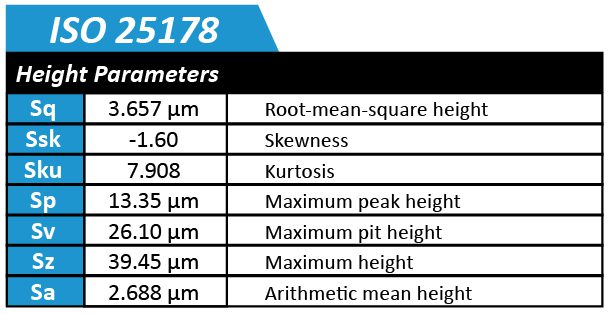

使用高速线传感器测量各种表面粗糙度参数,符合ISO 25178标准。

扫描区域

2 x 2 mm

侧面扫描分辨率

5 x 5 μm

扫描时间

4秒

样品

结果与讨论

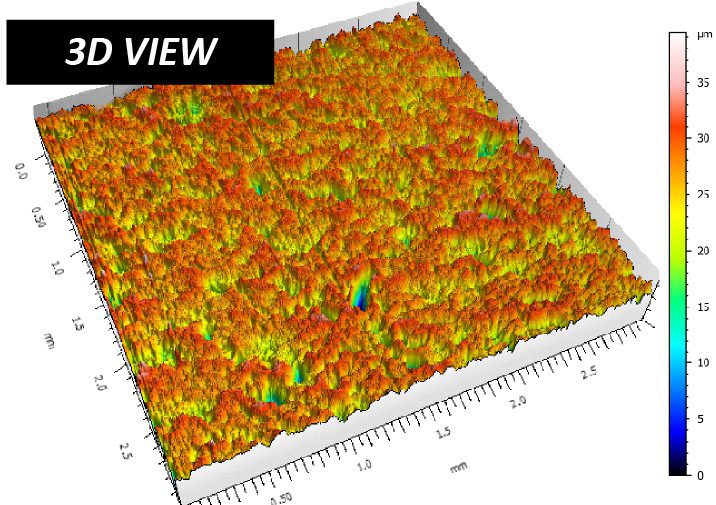

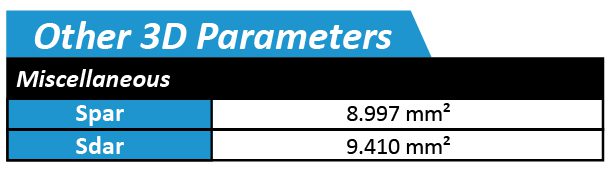

在扫描片剂后,用先进的Mountains分析软件进行了表面粗糙度研究,计算出每个片剂的表面平均值、均方根值和最大高度。

计算出的数值支持这样的假设:由于有保护层包裹其成分,所以爱必妥的表面粗糙度较低。泰诺表明,在所有三种测量的药片中,泰诺的表面粗糙度最高。

制作了每块平板表面地形的2D和3D高度图,显示了测量到的高度分布。从五块平板中选出一块来代表每个品牌的身高地图。这些高度图是视觉检测外围表面特征(如凹坑或山峰)的好工具。

总结

在这项研究中,我们分析和比较了三种名牌压制药丸的表面粗糙度。Advil, Tylenol, 和Excedrin。事实证明,Advil的平均表面粗糙度最低。这可以归因于包裹药物的橙色涂层的存在。相比之下,Excedrin和Tylenol都没有涂层,但是,它们的表面粗糙度仍然彼此不同。事实证明,泰诺的平均表面粗糙度在所有研究的药片中是最高的。

使用 NANOVEA 使用带有高速线传感器的HS2000,我们能够在不到1分钟的时间内测量5片药。这可以证明对今天生产中数百个药片的质量控制测试很有用。

在线粗糙度检查

使用在线分析器的即时错误检测

表面粗糙度和纹理对产品的最终使用至关重要。对产品表面进行快速、可量化和可靠的在线检测,可确保立即检测出不合格产品,从而确定返工原因。

生产线的条件。它不仅能提高生产率和生产效率,还能降低缺陷率、,

返工和浪费。.

非接触式轮廓仪对在线粗糙度检测的重要性

表面缺陷来源于材料加工和产品制造。在线表面质量检测可确保对最终产品进行最严格的质量控制。纳诺维亚酒店 3D 非接触式轮廓仪 利用具有独特功能的彩色共焦技术,无需接触即可确定样品的粗糙度。可安装多个轮廓仪传感器,同时监测产品不同区域的粗糙度和纹理。由分析软件实时计算的粗糙度阈值可作为快速可靠的通过/失败工具。

测量目标

在这项研究中,Nanovea粗糙度检测传送系统配备了一个点式传感器,用于检测丙烯酸和砂纸样品的表面粗糙度。我们展示了Nanovea非接触式轮廓仪在生产线上实时提供快速、可靠的在线粗糙度检测的能力。

结果和讨论

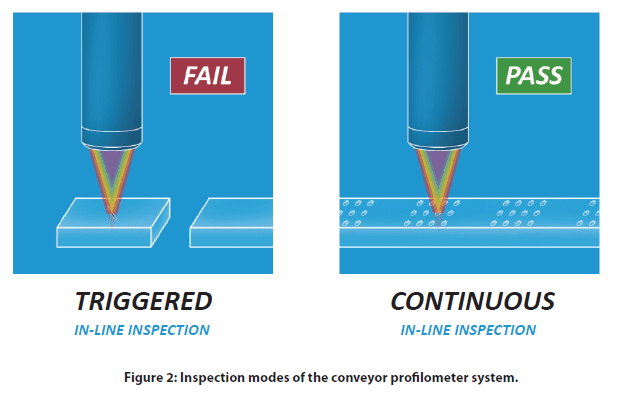

输送式轮廓仪系统可以在两种模式下工作,即触发模式和连续模式。如图2所示,在触发模式下,当样品在光学轮廓仪头下通过时,样品的表面粗糙度被测量。相比之下,连续模式可以不间断地测量连续样品的表面粗糙度,如金属板和织物。可以安装多个光学轮廓仪传感器来监测和记录不同样品区域的粗糙度。

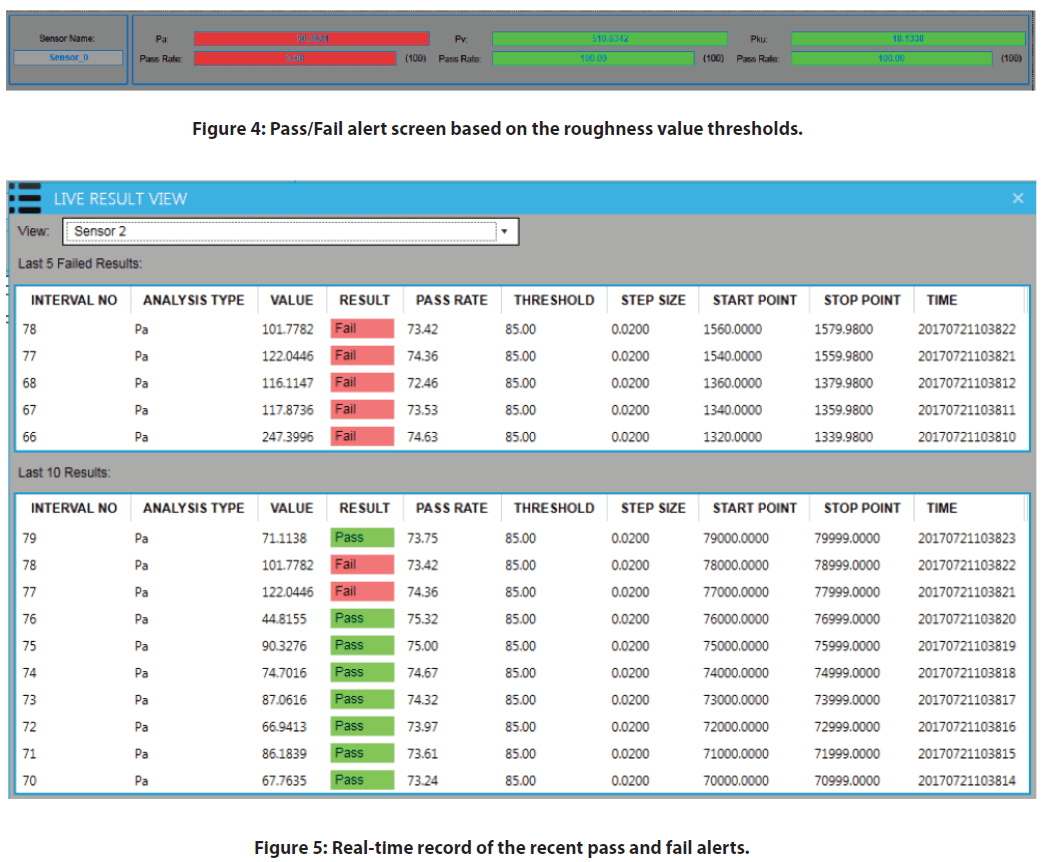

在实时粗糙度检测测量过程中,软件窗口显示通过和失败告警,如图4和图5所示。当粗糙度值在给定的阈值内时,测量的粗糙度以绿色突出显示。然而,当测量的表面粗糙度超出设定的阈值范围时,高亮部分变成红色。这为用户提供了一个工具来确定产品表面光洁度的质量。

在下面的章节中,将使用两种类型的样品,如丙烯酸和砂纸来演示检测系统的触发和连续模式。

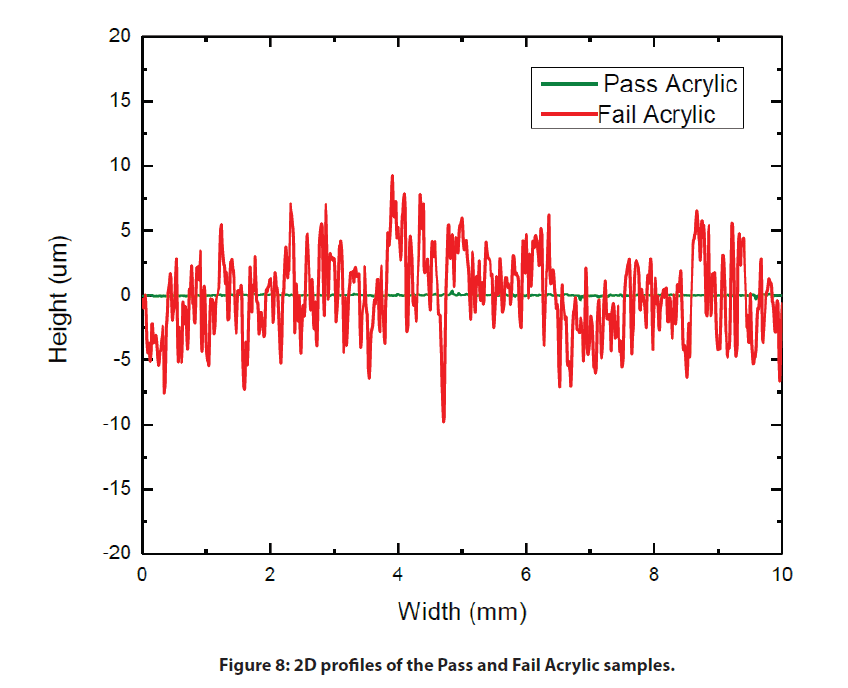

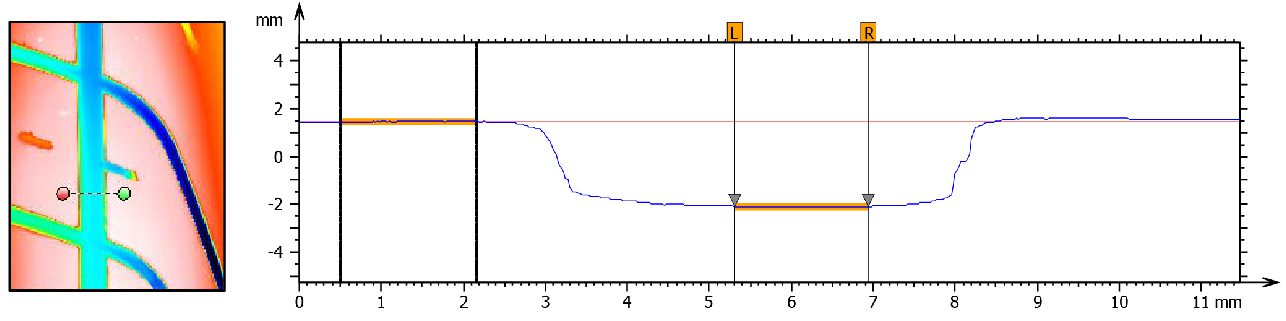

触发模式。亚克力样品的表面检查

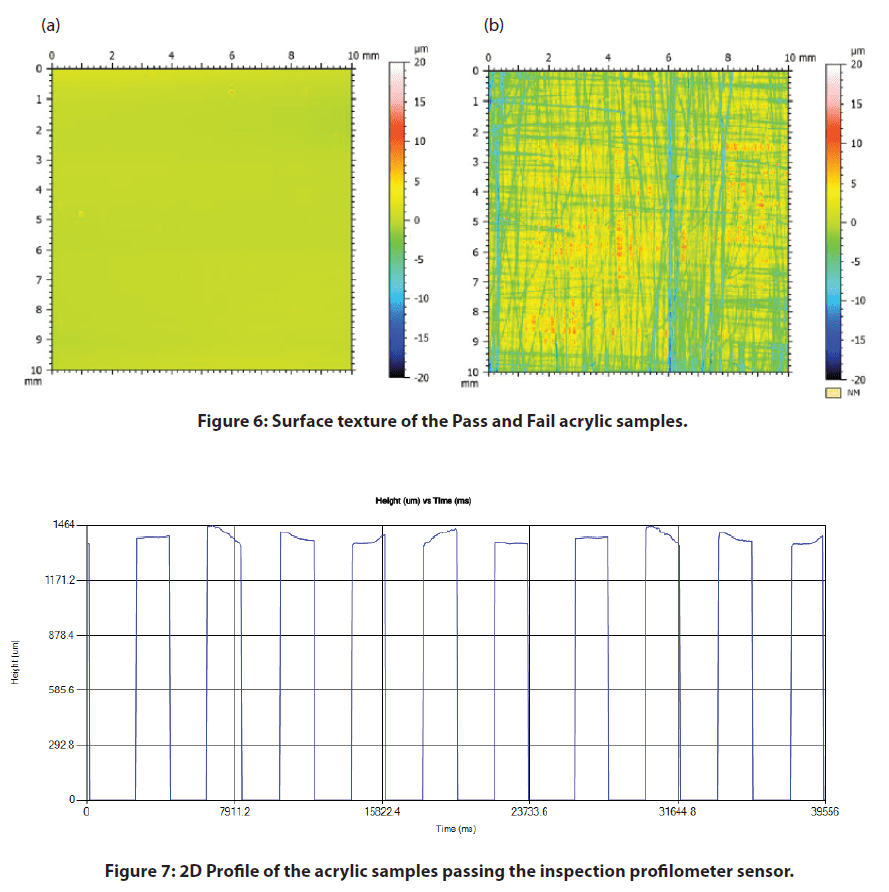

如图1所示,一系列亚克力样品在传送带上排列并在光学轮廓仪头下移动。图6中的假彩色视图显示了表面高度的变化。如图6b所示,一些镜子般的成品亚克力样品已经被打磨,形成了粗糙的表面纹理。

当亚克力样品在光学轮廓仪头下以恒定的速度移动时,表面轮廓被测量,如图7和图8所示。同时计算出所测轮廓的粗糙度值,并与阈值进行比较。当粗糙度值超过设定的阈值时,就会启动红色故障警报,使用户能够立即发现并找到生产线上的缺陷产品。

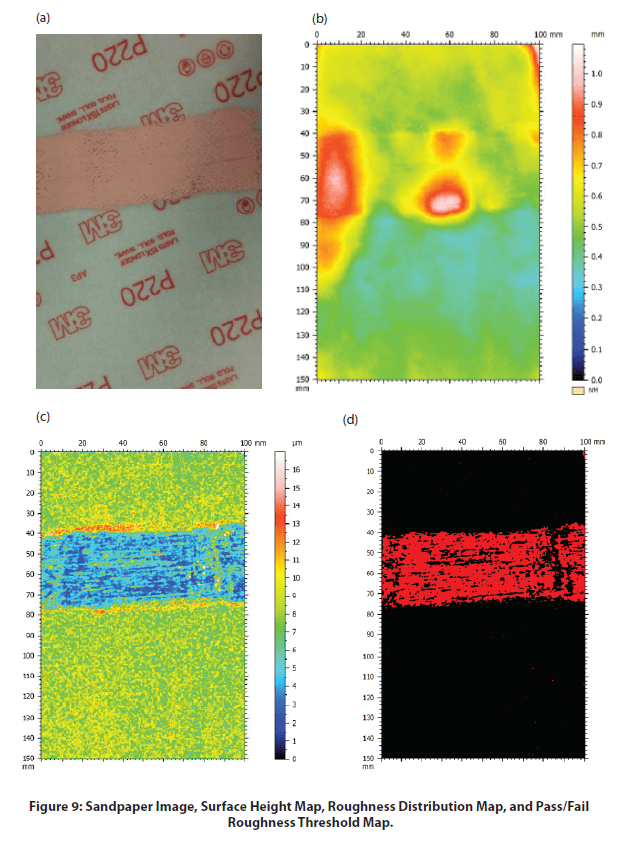

连续模式。砂纸样品的表面检查

如图9所示,砂纸样品表面的表面高度图、粗糙度分布图和合格/不合格粗糙度阈值图。如表面高度图所示,砂纸样品在使用的部分有几个较高的峰值。图9C的调色板上的不同颜色代表了局部表面的粗糙度值。粗糙度图在砂纸样品的完整区域表现出均匀的粗糙度,而使用过的区域则以深蓝色突出显示,表明该区域的粗糙度值降低。可以设置一个合格/不合格的粗糙度阈值来定位这样的区域,如图9D所示。

当砂纸连续通过在线轮廓仪传感器下方时,实时的局部粗糙度值被计算和记录,如图10所示。根据设定的粗糙度阈值,在软件屏幕上显示合格/不合格警报,作为质量控制的一个快速和可靠的工具。对生产线上的产品表面质量进行现场检查,及时发现有缺陷的地方。

在这个应用中,我们已经证明了Nanovea传送带轮廓仪配备的光学非接触式轮廓仪传感器可以作为一个可靠的在线质量控制工具有效和高效地工作。

该检测系统可以安装在生产线上,就地监测产品的表面质量。粗糙度阈值作为判断产品表面质量的可靠标准,使用户能够及时发现有缺陷的产品。提供两种检测模式,即触发模式和连续模式,以满足对不同类型产品的检测要求。

这里显示的数据只代表了分析软件中的一部分计算结果。Nanovea轮廓仪几乎可以测量任何领域的表面,包括半导体、微电子、太阳能、纤维、光学、汽车、航空航天、冶金、加工、涂层、制药、生物医学、环境和其他许多领域。

现在,让我们来谈谈你的申请

环-块磨损测试

块对环磨损评估的重要性

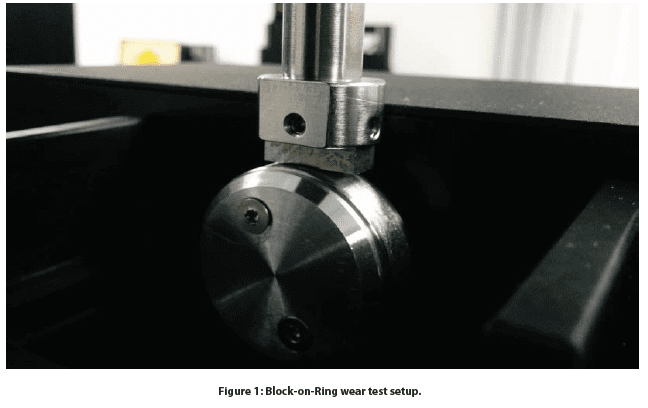

环块 (ASTM G77) 测试是一种广泛使用的技术,可评估材料在不同模拟条件下的滑动磨损行为,为特定摩擦学应用提供可靠的材料对排名。

测量目标

在这个应用中,Nanovea机械测试仪测量不锈钢SS304和铝Al6061金属合金样品的YS和UTS。样品的YS和UTS值是公认的,这表明Nanovea的压痕方法是可靠的。

Nanovea 的摩擦磨损试验机使用 Block-on-Ring 模块评估了 S-10 环上 H-30 块的滑动磨损行为。 H-30 块由硬度为 30HRC 的 01 工具钢制成,而 S-10 环由表面硬度为 58 至 63 HRC 的 4620 型钢制成,环直径约为 34.98 毫米。在干燥和润滑的环境中进行块环测试,以研究对磨损行为的影响。润滑测试是在 USP 重矿物油中进行的。使用 Nanovea 的磨损轨迹进行检查 3D非接触式轮廓仪。测试参数总结于表1中。磨损率(K)采用公式K=V/(F×s)评估,其中V为磨损体积,F为法向载荷,s为滑动距离。

结果和讨论

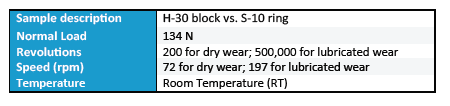

图 2 比较了干燥和润滑环境下环块测试的摩擦系数 (COF)。该块在干燥环境中的摩擦力明显大于润滑环境中的摩擦力。 COF

在前 50 转的磨合期间,COF 会波动,并在其余 200 转磨损测试中达到约 0.8 的恒定 COF。相比之下,在 USP 重矿物油润滑中进行的环块测试在整个 500,000 转磨损测试中始终表现出 0.09 的低 COF。该润滑剂可将表面之间的摩擦系数显着降低约 90 倍。

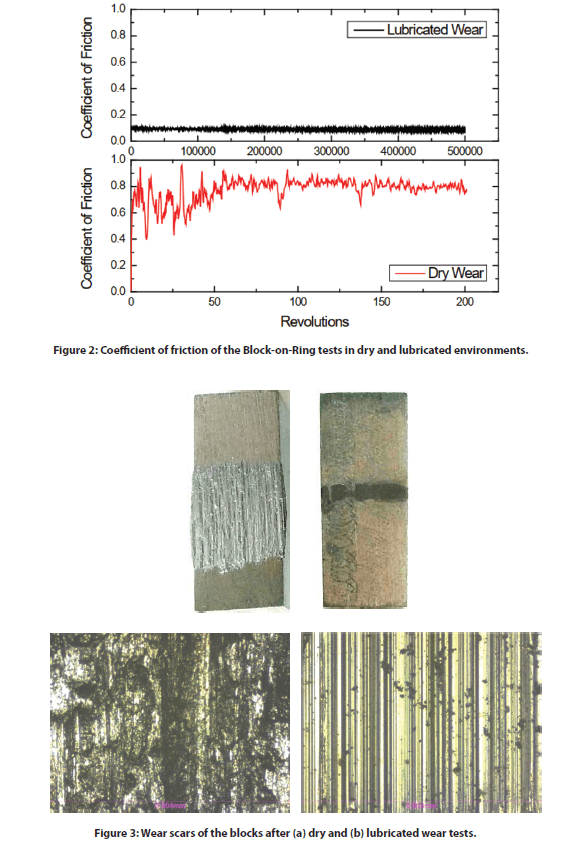

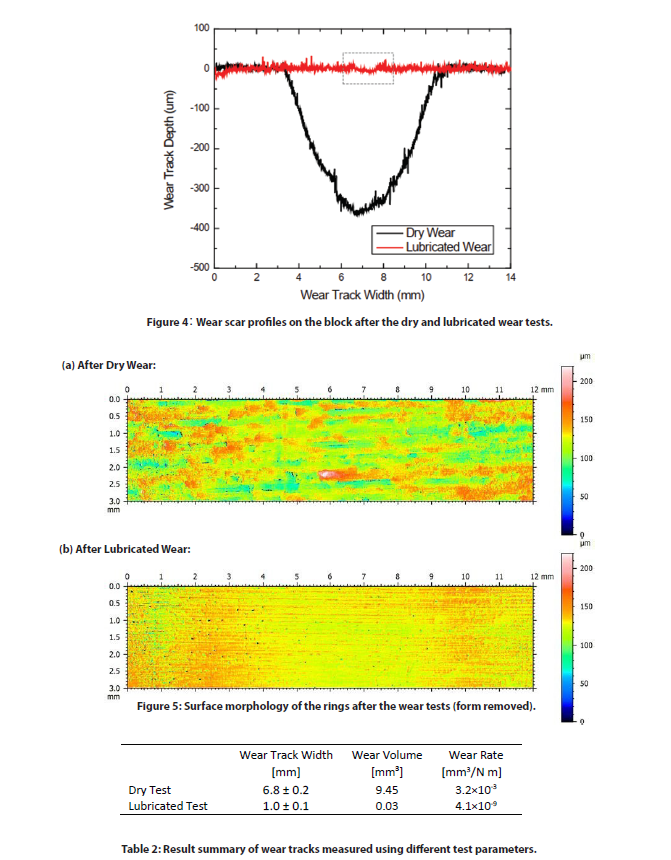

图3和图4显示了干磨损和润滑磨损试验后块上磨损疤痕的光学图像和截面2D轮廓。磨损轨迹量和磨损率如表2所示。在较低转速72 rpm、200转的干磨损试验下,钢块表现出9.45 mm˙的大磨损疤痕体积。相比之下,在矿物油润滑剂中以197转/分钟、50转的更高转速进行的磨损试验,产生的磨损轨迹体积很小,为0.03 mm˙。

ÿgure 3中的图像显示在干燥条件下的试验中发生了严重磨损,而润滑磨损试验中则发生了轻微磨损。干磨损试验过程中产生的高温和强烈振动促进了金属碎片的氧化,导致严重的三体磨损。在润滑测试中,矿物油减少摩擦,冷却接触表面,并将磨损过程中产生的磨料碎片运输掉。这导致磨损率降低了signiÿcant ~8×10。在不同的环境中耐磨性的这种巨大差异表明了在实际使用条件下进行适当滑动磨损模拟的重要性。

当试验条件发生微小变化时,磨损行为可能发生剧烈变化。Nanovea的摩擦计的多功能性允许在高温、润滑和摩擦腐蚀条件下进行磨损测量。精确的速度和位置控制的先进电机使磨损测试执行的速度从0.001到5000 rpm,使其成为研究/测试实验室的理想工具,以调查磨损在不同的摩擦学条件。

用Nanovea的非接触光学proÿlometer检测样品的表面状况。图5显示了磨损试验后环的表面形貌。为了更好地呈现滑动磨损过程中产生的表面形貌和粗糙度,去掉了圆柱形。Signiÿcant在200转的干磨损试验中,由于三体磨损过程发生了表面粗糙化。干磨损试验后的块体和环体的粗糙度Ra分别为14.1和18.1 μ m,而在较高速度下进行50万转长期润滑磨损试验后的粗糙度Ra分别为5.7和9.1 μ m。该试验证明了活塞环-气缸接触处适当润滑的重要性。严重的磨损会迅速损坏没有润滑的接触面,导致使用质量不可逆的恶化,甚至导致发动机损坏。

结论

在本研究中,我们展示了如何使用 Nanovea 的摩擦计来评估钢金属对的滑动磨损行为,并使用遵循 ASTM G77 标准的环上块模块。润滑剂在材料对的磨损性能中起着至关重要的作用。矿物油可将 H-30 块的磨损率降低约 8×10ˆ 倍,将 COF 降低约 90 倍。 Nanovea 摩擦计的多功能性使其成为测量各种润滑、高温和摩擦腐蚀条件下磨损行为的理想工具。

Nanovea 的摩擦试验机使用符合 ISO 和 ASTM 的旋转和线性模式提供精确且可重复的磨损和摩擦测试,并在一个预集成系统中提供可选的高温磨损、润滑和摩擦腐蚀模块。 Nanovea 无与伦比的系列是确定薄或厚、软或硬涂层、薄膜和基材的全方位摩擦学特性的理想解决方案。

现在,让我们来谈谈你的申请

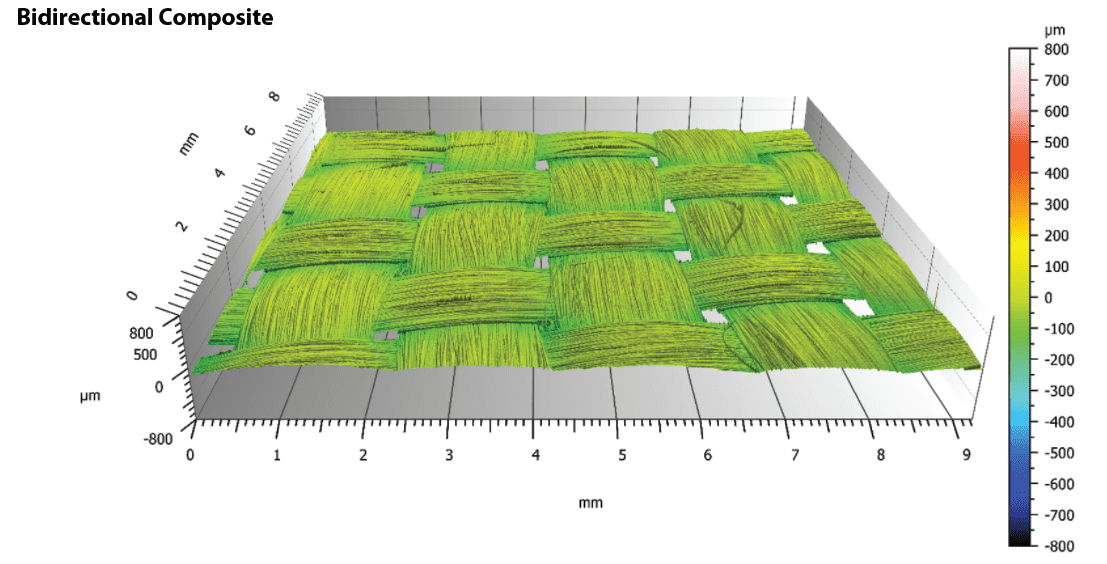

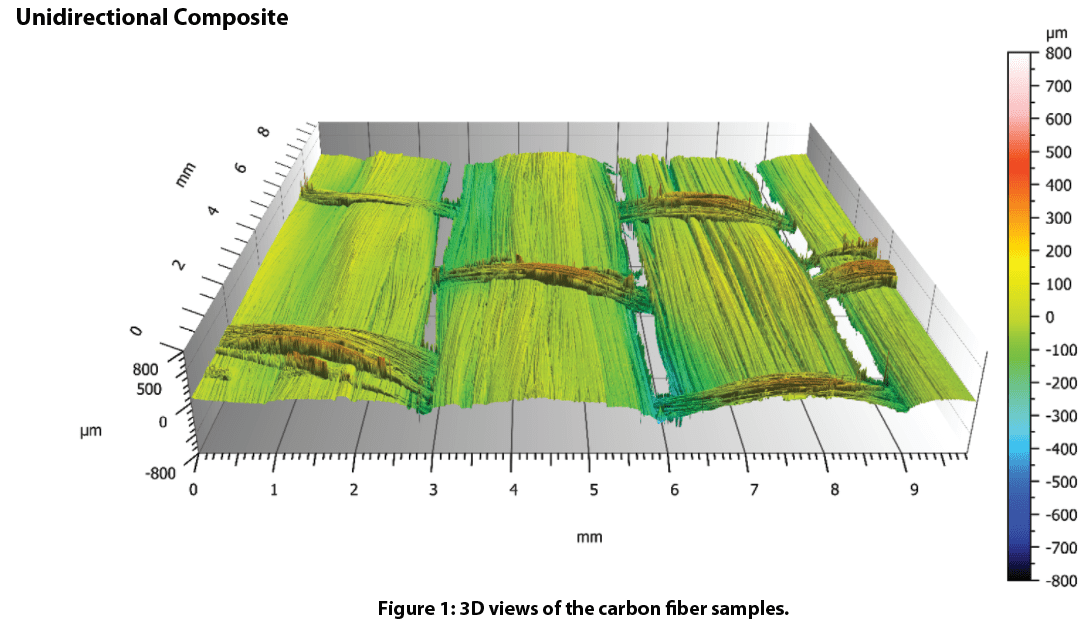

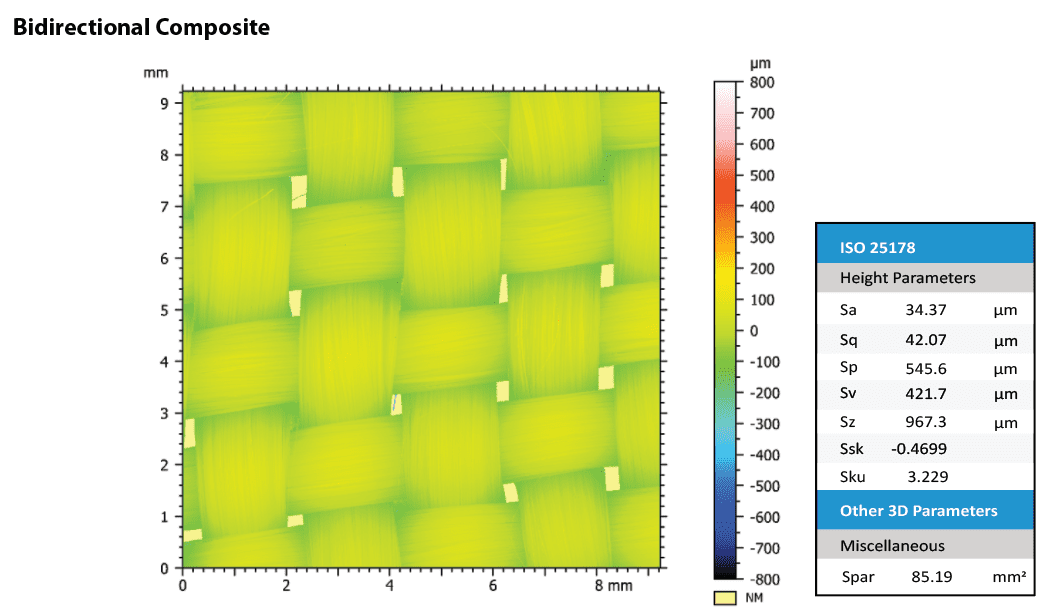

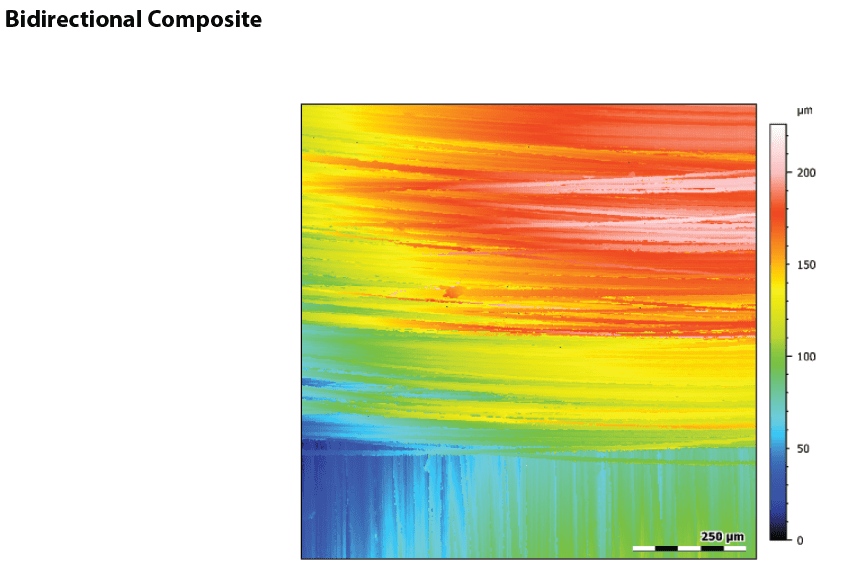

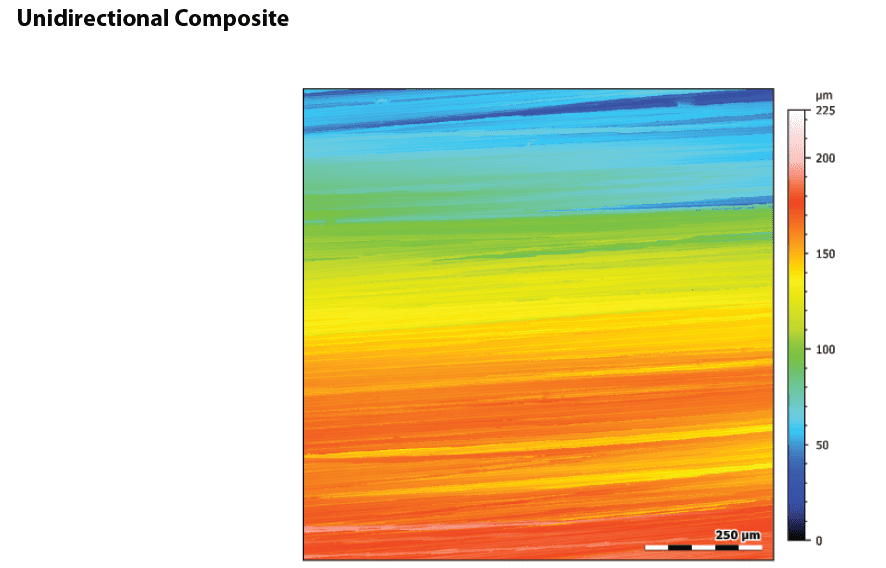

使用三维轮廓测量法的复合材料分析

非接触式轮廓测量法对复合材料的重要性

尽量减少缺陷是至关重要的,这样复合材料在加固应用中才会尽可能的强大。作为一种各向异性的材料,关键是编织方向的一致性,以保持高性能的可预测性。复合材料是强度与重量比最高的材料之一,在某些情况下,它比钢更强。重要的是要限制复合材料的表面暴露面积,以减少化学脆弱性和热膨胀效应。轮廓测量法的表面检测对于复合材料的质量控制生产至关重要,以确保在长期使用中的强大性能。

纳诺维亚的 3D 非接触式轮廓仪 与其他表面测量技术(例如接触式探针或干涉测量法)不同。我们的轮廓仪使用轴向色差来测量几乎任何表面,开放式样品台允许测量任何尺寸的样品,无需准备。在表面轮廓测量过程中获得纳米到宏观测量,样品反射率或吸收的影响为零。我们的轮廓仪可以轻松测量任何材料:透明、不透明、镜面、漫射、抛光和粗糙,具有无需软件操作即可测量高表面角度的先进能力。非接触式轮廓仪技术提供了理想且用户友好的功能,可最大限度地进行复合材料表面研究;以及 2D 和 3D 组合功能的优势。

测量目标

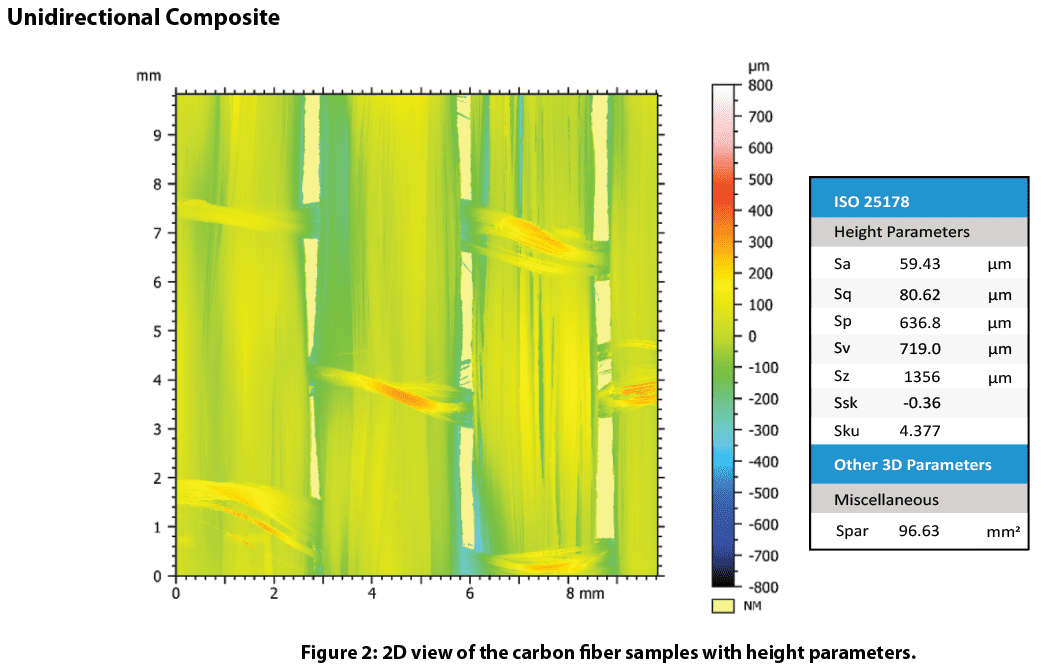

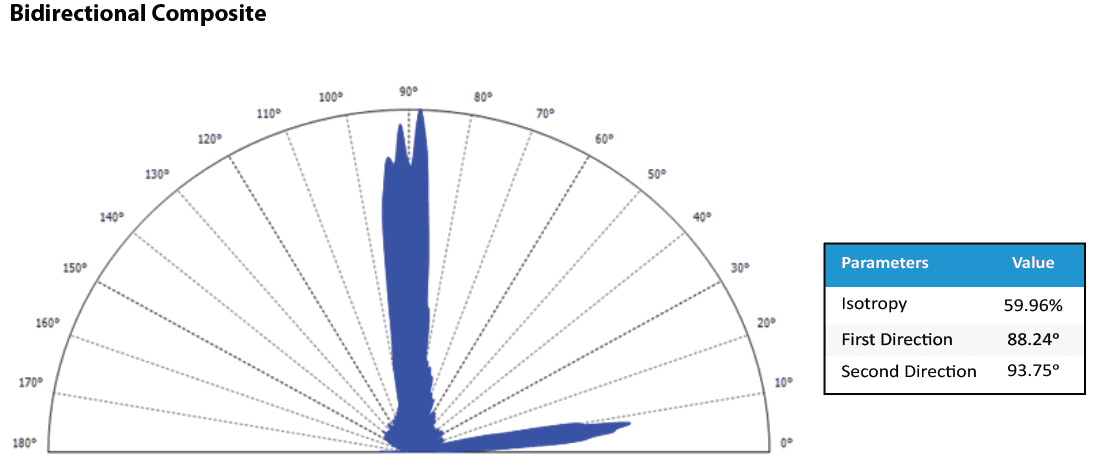

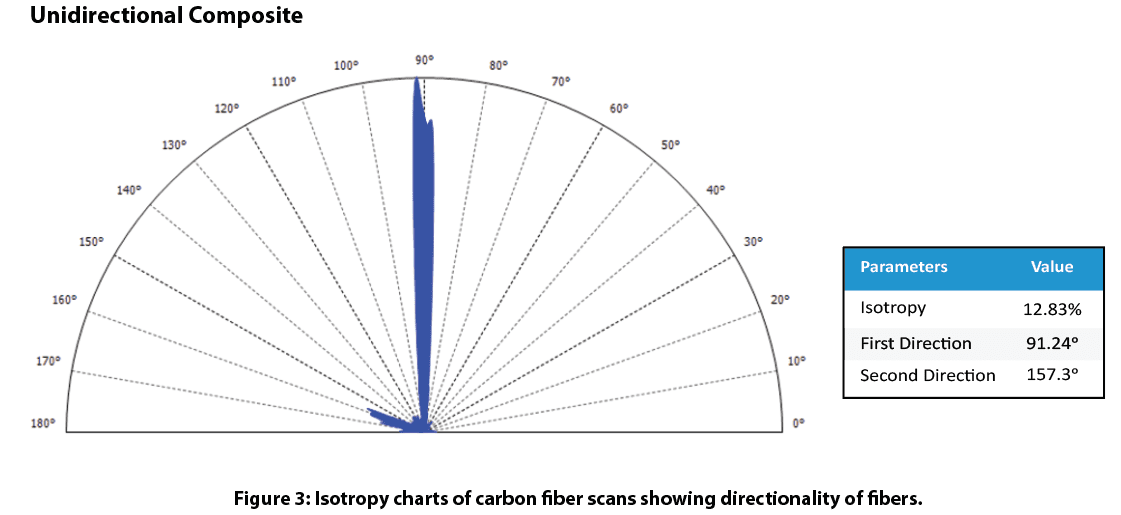

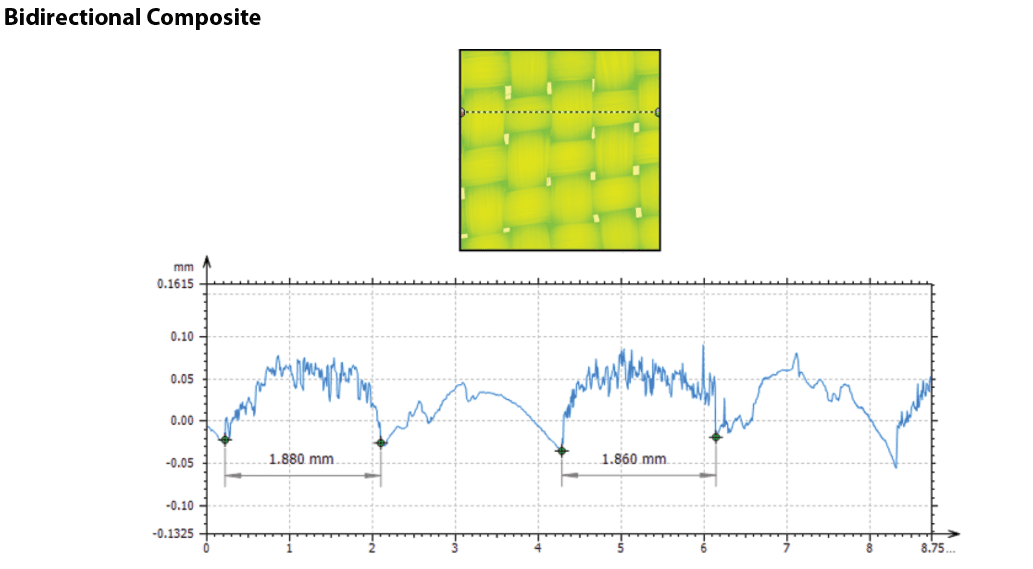

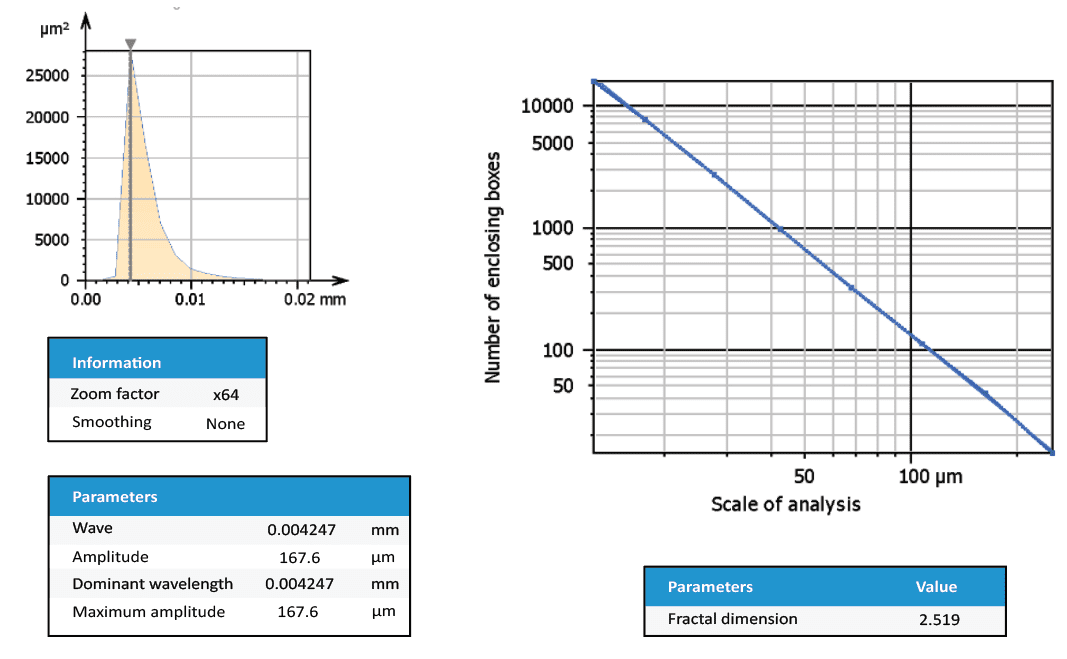

本应用中使用的Nanovea HS2000L轮廓仪测量了两个编织的碳纤维复合材料的表面。表面粗糙度、编织长度、各向同性、分形分析和其他表面参数被用来描述复合材料的特征。测量的区域是随机选择的,并假定足够大,可以使用Nanovea强大的表面分析软件比较属性值。

结果和讨论

表面分析

各向同性显示了编织的方向性,以确定预期的属性值。我们的研究表明,双向复合材料是~60%的各向同性,正如预期。同时,单向复合材料是~13%的各向同性,由于强大的单纤维路径方向纤维。

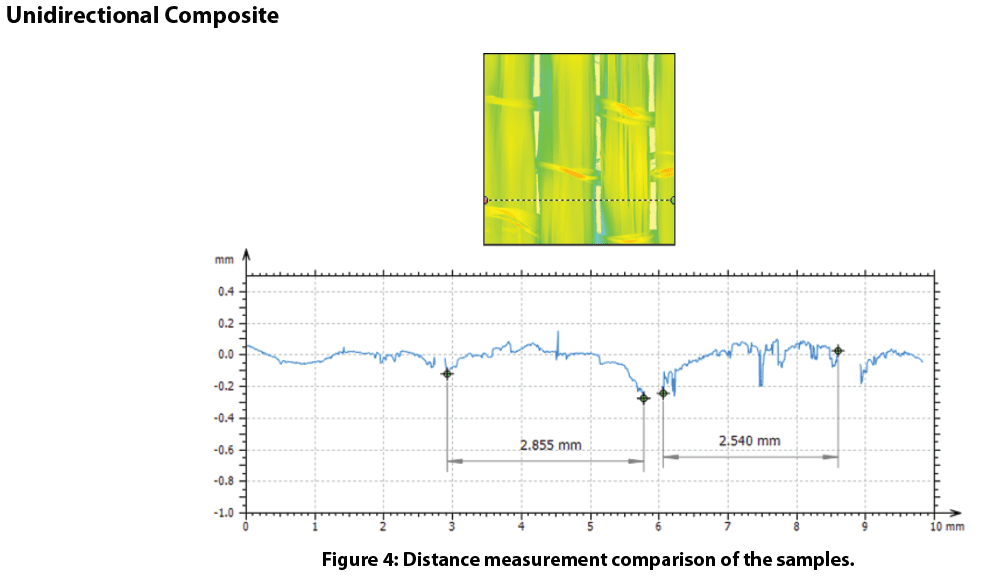

编织尺寸决定了复合材料中使用的纤维的包装和宽度的一致性。我们的研究表明,我们可以很容易地测量织造尺寸,精确到微米,以确保零件的质量。

主导波长的纹理分析表明两种复合材料的股线尺寸都是4.27微米厚。纤维表面的分形维度分析决定了光滑度,以寻找纤维在基体中的固定程度。单向纤维的分形尺寸高于双向纤维,这可能影响复合材料的加工。

总结

在这个应用中,我们已经表明Nanovea HS2000L非接触式轮廓仪可以精确地描述复合材料的纤维表面。我们用高度参数、各向同性、纹理分析和距离测量等方法区分了碳纤维的编织类型的差异。

我们的轮廓仪表面测量精确和快速地减轻了复合材料的损坏,这减少了零件的缺陷,最大限度地提高了复合材料的能力。Nanovea的3D轮廓仪速度范围从<1mm/s到500mm/s,适合于研究应用到高速检查的需要。Nanovea的轮廓仪是解决方案

以满足任何复合测量的需要。

现在,让我们来谈谈你的申请

表面处理过的铜线的磨损和划痕评估

铜线的磨损和划痕评估的重要性

自电磁铁和电报发明以来,铜在电线方面的应用有着悠久的历史。由于铜的耐腐蚀性、可焊性以及在高达150℃的高温下的性能,铜线被广泛用于电子设备,如面板、仪表、计算机、商业机器和电器。所有开采出来的铜大约有一半是用来制造电线和电缆导体的。

铜线的表面质量对应用服务性能和使用寿命至关重要。铜线中的微观缺陷可能导致过度磨损、裂纹的产生和扩展、导电性下降和焊接性不足。适当的铜线表面处理可以消除拉丝过程中产生的表面缺陷,提高耐腐蚀、耐刮擦和耐磨性。许多使用铜线的航空应用需要控制行为以防止意外的设备故障。为了正确评估铜线表面的耐磨性和耐刮擦性,需要进行可量化和可靠的测量。

测量目标

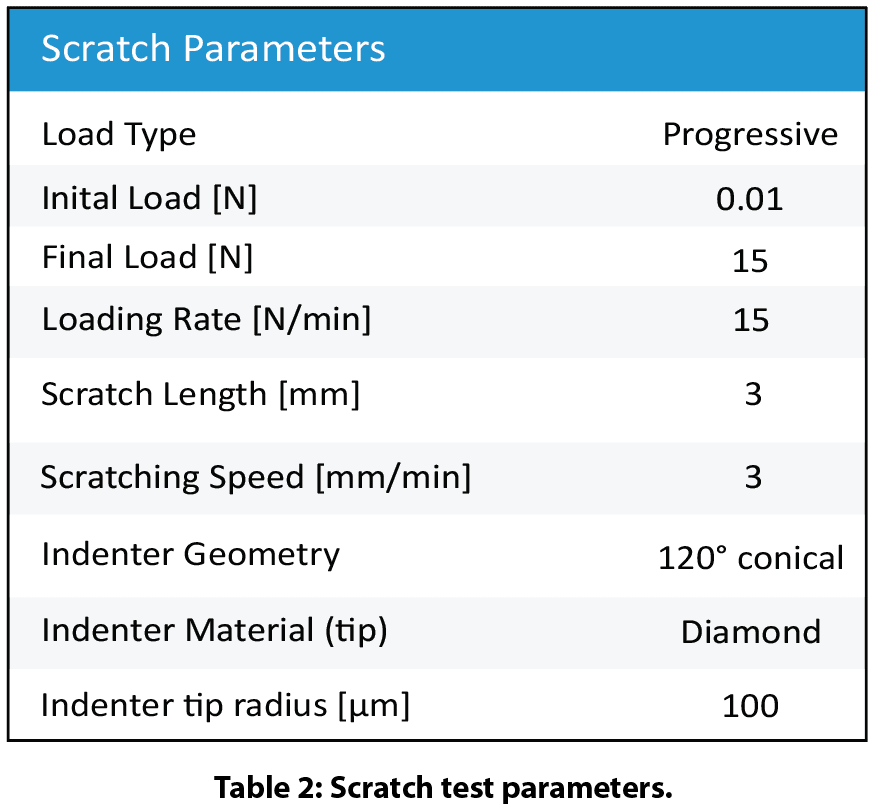

在这个应用中,我们模拟了不同铜线表面处理的受控磨损过程。 划痕测试 测量导致处理过的表面层失效所需的负载。这项研究展示了 Nanovea 摩擦仪 和 机械测试仪 作为电线评估和质量控制的理想工具。

测试过程和程序

通过 Nanovea 摩擦磨损试验机使用线性往复磨损模块评估两种不同表面处理的铜线(线 A 和线 B)的摩擦系数 (COF) 和耐磨性。 Al2O3 球(直径 6 毫米)是本应用中使用的计数器材料。使用 Nanovea 的磨损轨迹进行检查 3D非接触式轮廓仪。测试参数总结于表 1 中。

本次研究以Al₂O₃球为例进行了说明。任何具有不同形状和表面光洁度的固体材料都可以使用定制夹具来模拟实际的应用情况。

结果和讨论

铜线的磨损。

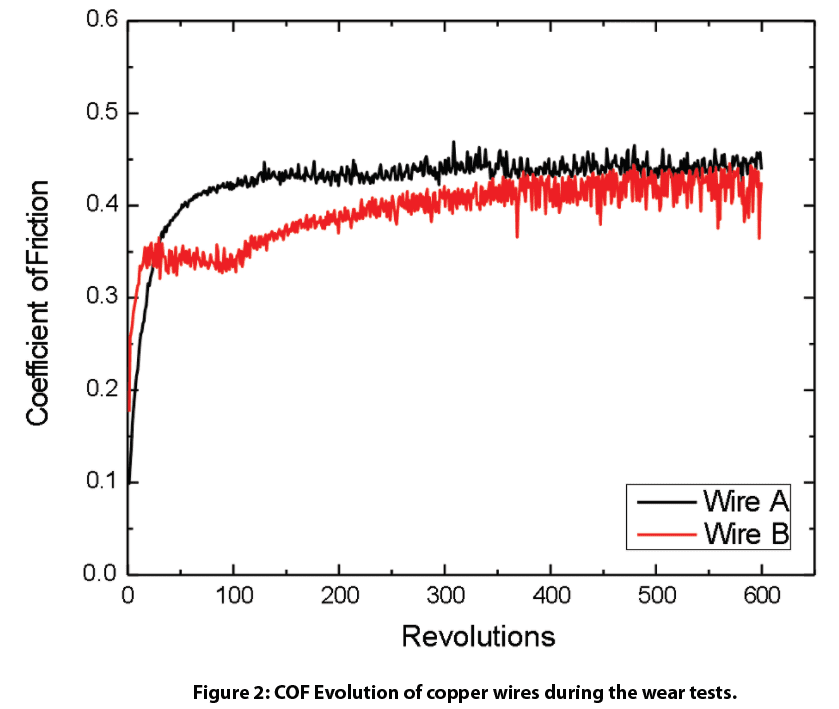

图2显示了铜线在磨损测试中的COF变化。A线在整个磨损试验过程中显示出稳定的COF约为0.4,而B线在头100转时显示出约0.35的COF,并逐渐增加到约0.4。

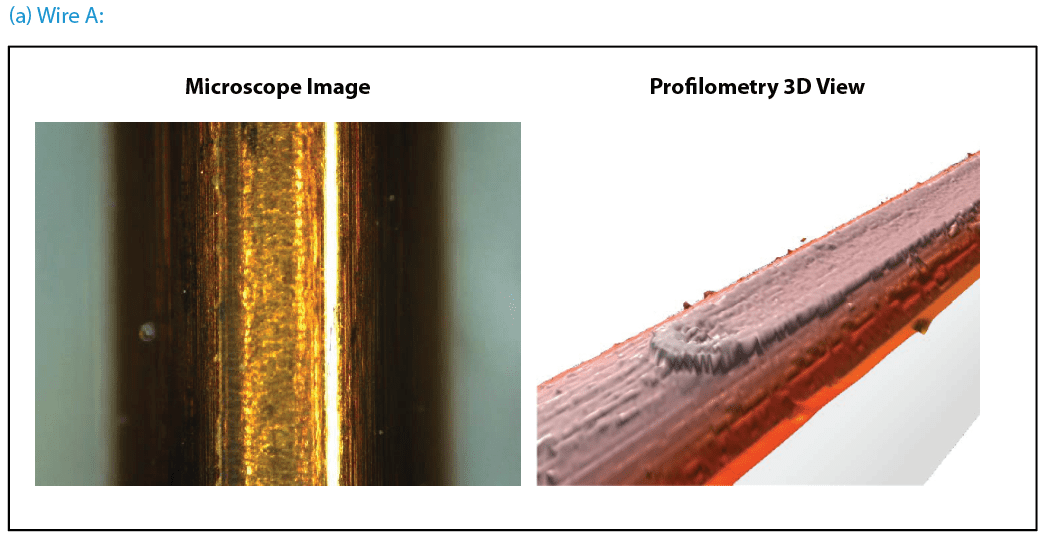

图3比较了测试后铜线的磨损轨迹。Nanovea公司的3D非接触式轮廓仪对磨损痕迹的详细形貌进行了出色的分析。通过提供对磨损机理的基本理解,可以直接和准确地确定磨损轨迹体积。经过600转的磨损试验,B线表面有明显的磨损痕迹损伤。剖面仪3D视图显示,B线的表面处理层被完全去除,大大加快了磨损过程。这在铜基板暴露的B线上留下了平坦的磨损痕迹。这可能导致使用B线的电气设备的寿命显著缩短。相比之下,A线的磨损相对较轻,其表面的磨损痕迹较浅。在相同条件下,A线表面处理层不像B线表面处理层那样被去除。

铜线表面的耐刮擦性。

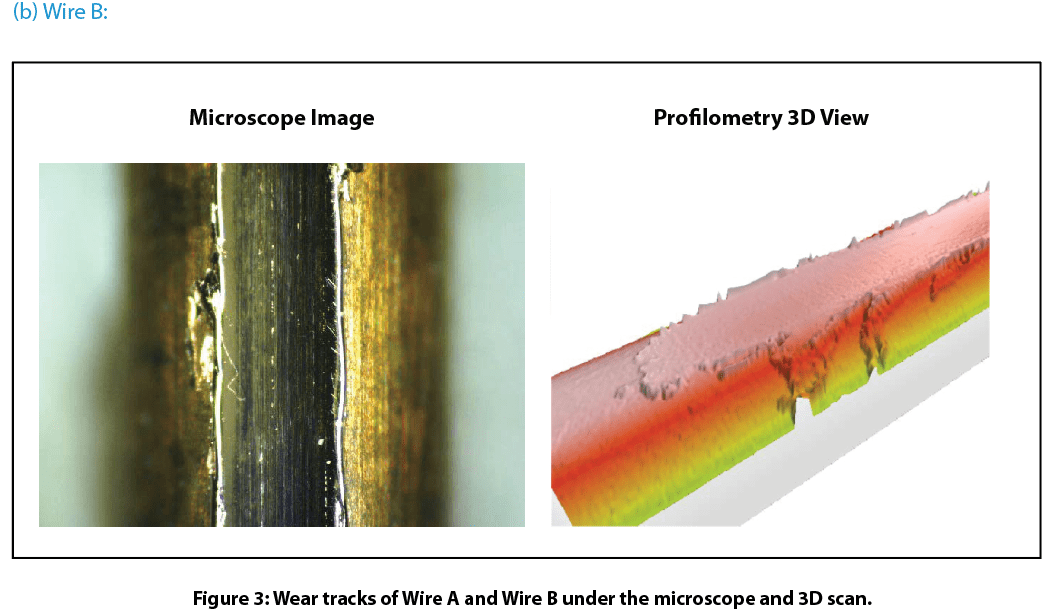

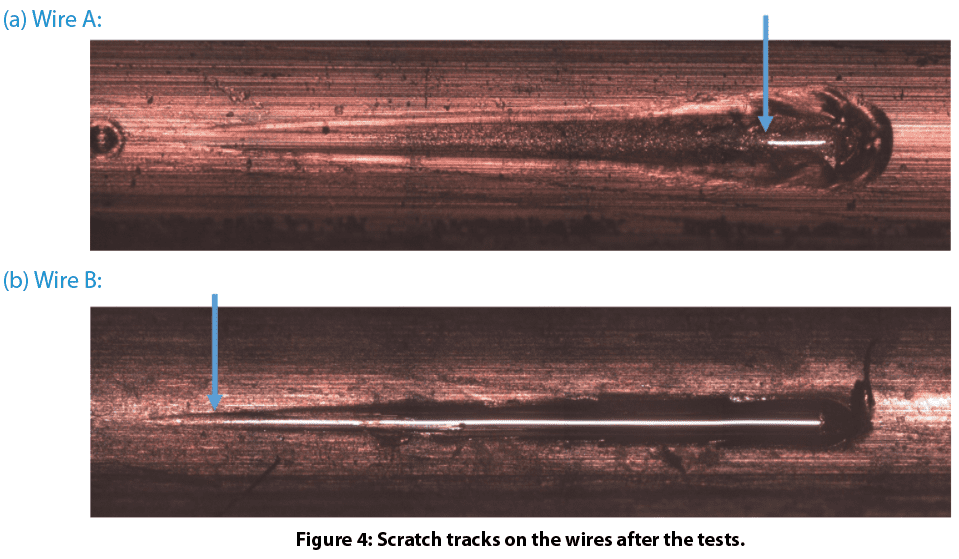

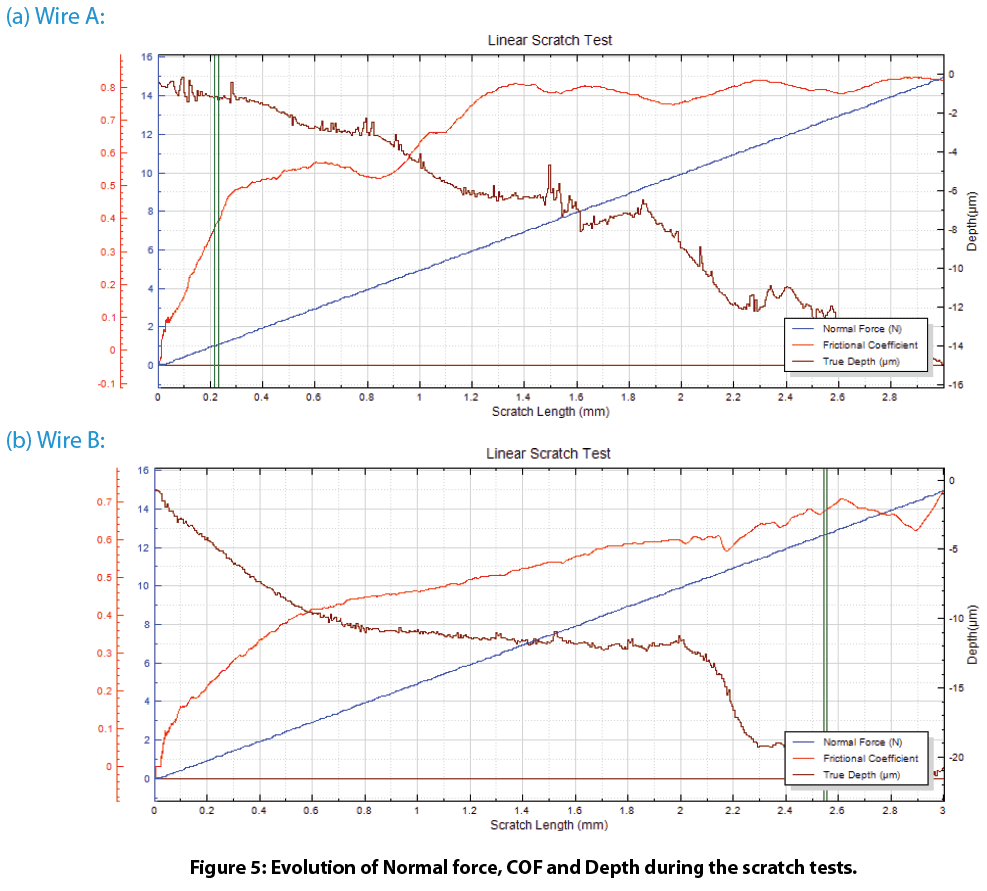

图4显示了测试后导线上的划痕。线材A的保护层表现出非常好的抗划痕能力。相比之下,B线的保护层在约1.0N的载荷下失效。这些线的耐刮擦性有如此大的差异,这有助于它们的磨损性能,其中A线拥有大大增强的耐磨性。图5所示的划痕测试中法向力、COF和深度的演变提供了关于测试中涂层失效的更多信息。

总结

在这项对照研究中,我们展示了Nanovea的摩擦仪对表面处理过的铜线的耐磨性进行定量评估,以及Nanovea的机械测试仪对铜线的耐刮擦性进行可靠评估。铜线的表面处理在其使用寿命中对三者的机械性能起着关键作用。电线A的适当表面处理大大增强了耐磨性和耐刮擦性,这对粗糙环境中的电线的性能和寿命至关重要。

Nanovea的摩擦仪使用符合ISO和ASTM标准的旋转和线性模式,提供精确和可重复的磨损和摩擦测试,在一个预集成的系统中可以选择高温磨损、润滑和三相腐蚀模块。Nanovea无与伦比的范围是确定薄或厚、软或硬的涂层、薄膜和基材的全部摩擦学特性的理想解决方案。

使用三维轮廓测量法的油漆橙皮纹理分析

使用三维轮廓测量法的油漆橙皮纹理分析

简介

基材上表面结构的大小和频率会影响到光泽涂料的质量。涂料桔皮纹理,以其外观命名,可以从基材影响和涂料应用技术中发展。纹理问题通常以波浪形、波长和对光泽涂层的视觉效果来量化。最小的纹理会导致光泽度下降,而较大的纹理则会在涂层表面产生可见的波纹。了解这些纹理的发展及其与基材和技术的关系是质量控制的关键。

轮廓测量法对于纹理测量的重要性

与用于测量光泽纹理的传统二维仪器不同,三维非接触式测量可快速提供用于了解表面特征的三维图像,并可快速调查感兴趣的区域。如果没有速度和三维审查,质量控制环境将完全依赖于二维信息,对整个表面的可预测性很低。了解三维纹理可以选择最佳的加工和控制措施。确保此类参数的质量控制在很大程度上依赖于可量化、可重现和可靠的检测。Nanovea三维非接触式 轮廓仪 Nanovea轮廓仪采用色度共焦技术,具有测量快速测量过程中发现的陡峭角度的独特能力。由于探头接触、表面变化、角度或反射率等原因,其他技术无法提供可靠数据,而Nanovea轮廓仪却能成功解决这些问题。

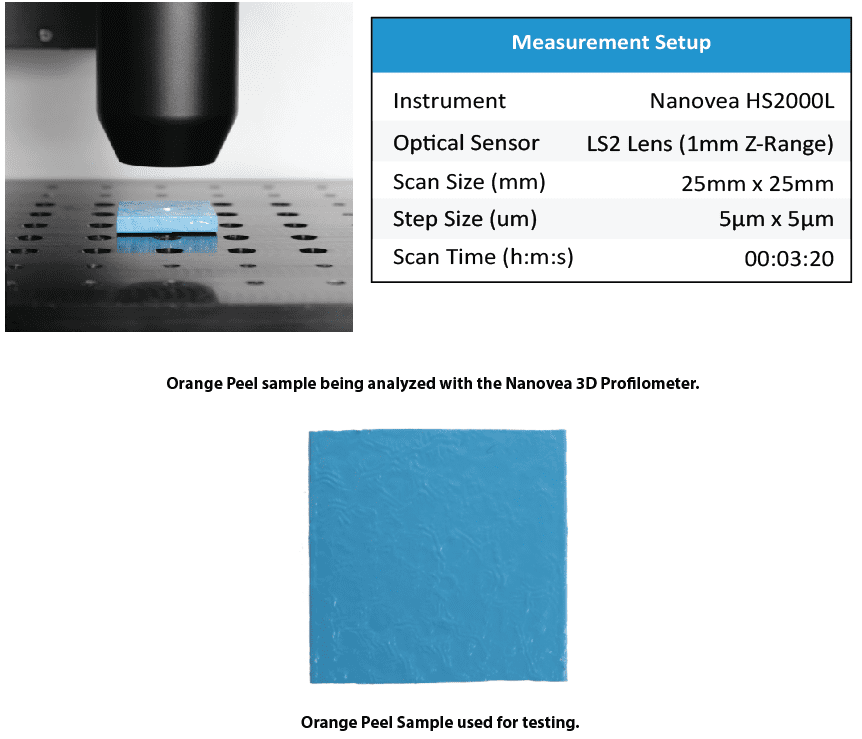

测量目标

在这个应用中,Nanovea HS2000L测量了亮光油漆的橙皮纹理。有无穷无尽的表面参数从三维表面扫描中自动计算出来。在这里,我们通过量化油漆橙皮纹理的特征来分析扫描的3D表面。

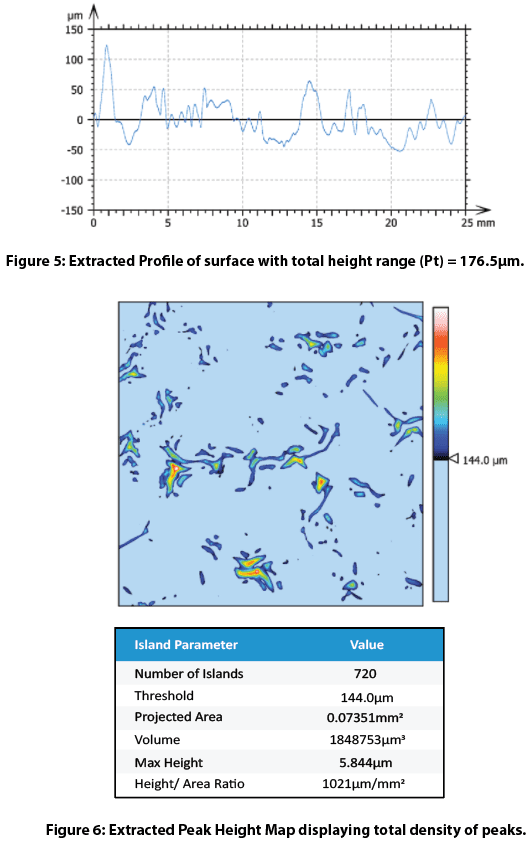

Nanovea HS2000L量化了橙皮漆的各向同性和高度参数。桔子皮纹理以94.4%的各向异性量化了随机图案方向。高度参数以24.84µm的高度差来量化纹理。

图4中的承载率曲线是深度分布的图形化表示。这是软件内的一个互动功能,允许用户查看不同深度的分布和百分比。图5中提取的剖面图给出了橙皮纹理的有用粗糙度值。144微米阈值以上的提取峰值显示了橘子皮的纹理。这些参数很容易调整为其他区域或感兴趣的参数。

总结

在这个应用中,Nanovea HS2000L 3D非接触轮廓仪精确地表征了光泽涂层上的橘皮纹理的地形和纳米细节。通过许多有用的测量(尺寸、粗糙度、表面纹理、形状形状、平面度、翘曲平面度、体积面积、阶跃高度等),可以快速识别和分析3D表面测量中感兴趣的区域。快速选择的二维截面提供了一套完整的表面测量资源的光泽纹理。特殊领域的兴趣可以进一步分析与集成AFM模块。Nanovea 3D轮廓仪的速度范围从<1毫米/秒到500毫米/秒,适用于研究应用,以满足高速检测的需要。Nanovea 3D轮廓仪有广泛的配置,以适合您的应用程序。

用非接触式轮廓仪对硬币的三维表面进行分析

非接触式轮廓测量法对钱币的重要性

货币在现代社会中具有很高的价值,因为它可以用来交换商品和服务。硬币和纸币在许多人的手中流通。实物货币的不断转移会造成表面变形。纳诺维亚的 3D 轮廓仪 扫描不同年份铸造的硬币的地形,以研究表面差异。

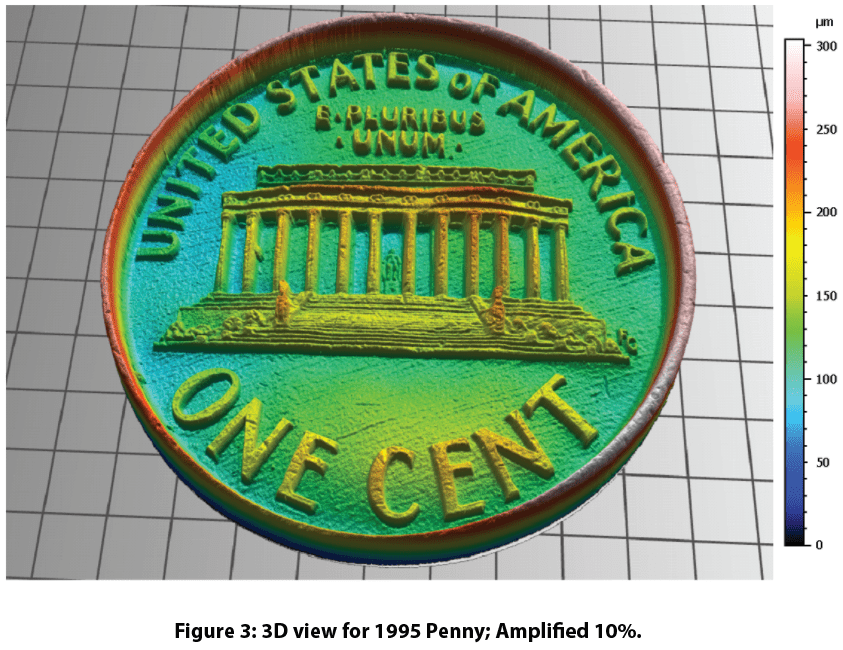

硬币特征很容易为公众所识别,因为它们是常见的物体。花一分钱就能了解 Nanovea 高级表面分析软件的优势:Mountains 3D。使用我们的 3D 轮廓仪收集的表面数据可以通过表面减法和 2D 轮廓提取对复杂的几何形状进行高级分析。使用受控掩模、印模或模具进行表面减法可比较制造工艺的质量,而轮廓提取可通过尺寸分析来识别公差。 Nanovea 的 3D 轮廓仪和 Mountains 3D 软件可研究看似简单物体(如便士)的亚微米形貌。

测量目标

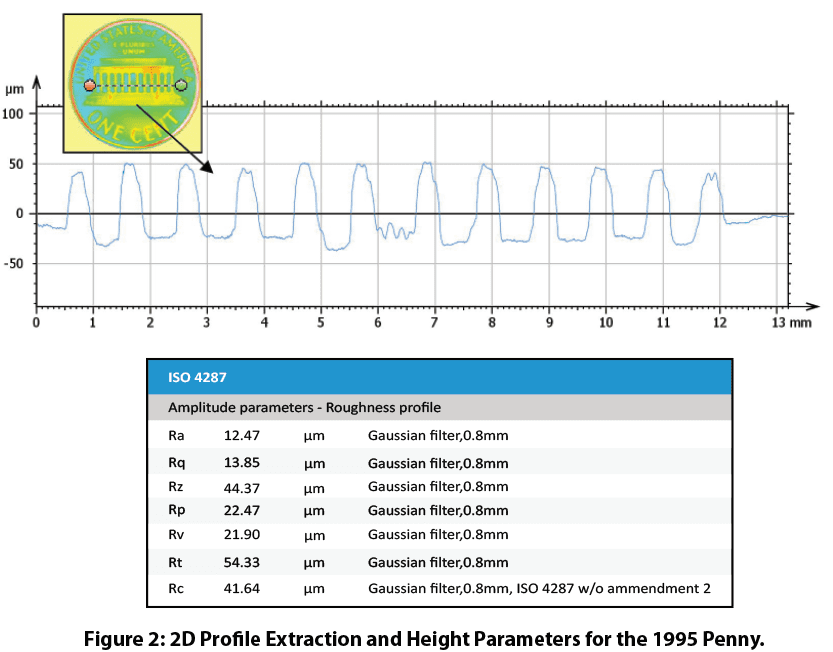

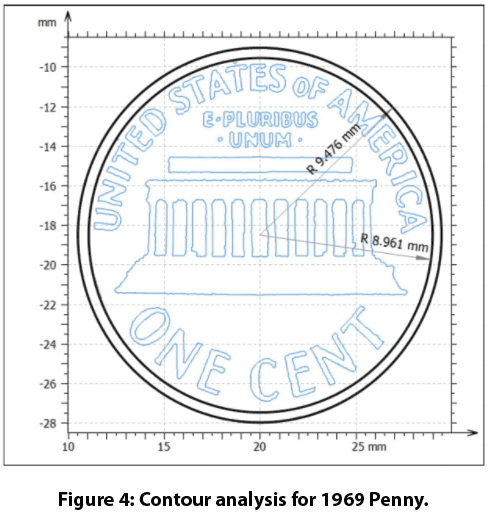

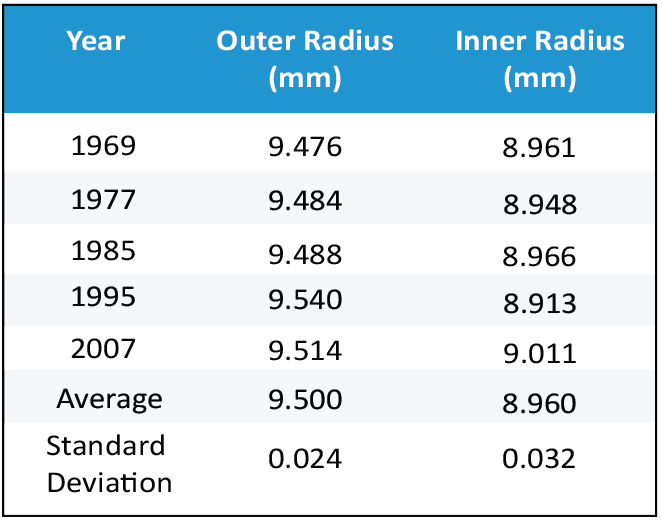

使用Nanovea公司的高速线传感器扫描了五枚硬币的整个上表面。每枚硬币的内外半径都是用Mountains高级分析软件测量的。从感兴趣区域的每个硬币表面提取直接表面减法量化表面变形。

结果和讨论

三维表面

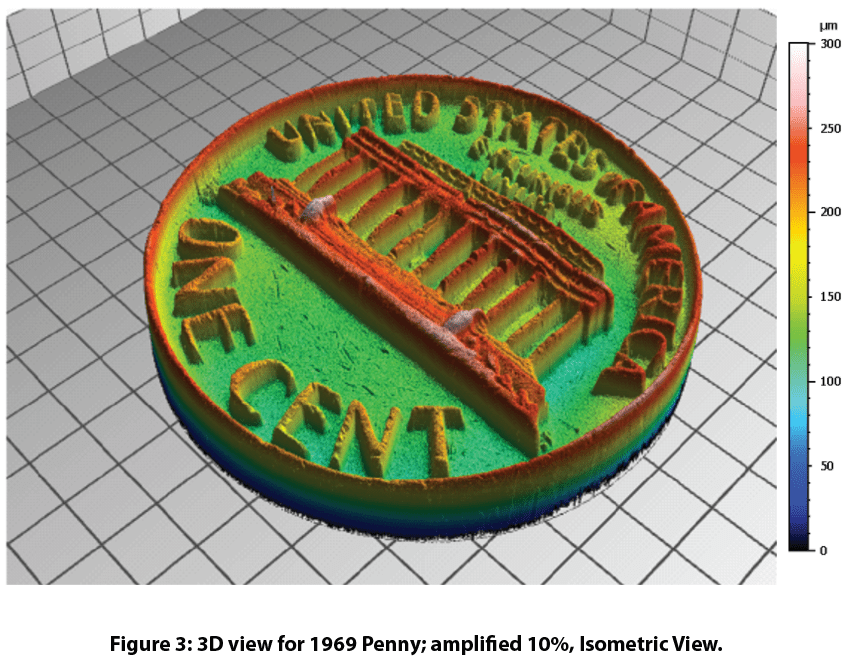

Nanovea HS2000轮廓仪仅用24秒就扫描了一个20mm x 20mm区域的400万个点,步长为10um x 10um,获得了一枚硬币的表面。下面是扫描的高度图和3D可视化图。3D视图显示了高速传感器捕捉肉眼无法察觉的小细节的能力。硬币表面有许多细小的划痕。研究了硬币在三维视图中看到的纹理和粗糙度。

提取了便士的轮廓,通过尺寸分析得到了边缘特征的内径和外径。外半径平均为9.500 mm ± 0.024,而内半径平均为8.960 mm ± 0.032。Mountains 3D可以对二维和三维数据源进行额外的尺寸分析,包括距离测量、台阶高度、平面度和角度计算。

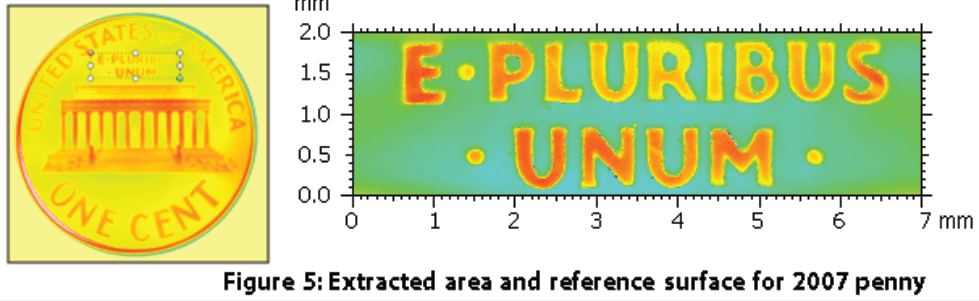

图5显示了表面减法分析所关注的区域。2007年的便士被用作四个旧便士的参考表面。从2007年的分币表面减去,显示出有孔/峰的分币之间的差异。总的表面体积差是由孔/峰的体积相加得到的。均方根误差指的是分币表面相互之间的吻合程度。

总结

Nanovea的高速HS2000L扫描了5枚不同年份铸造的便士。Mountains 3D软件使用轮廓提取、尺寸分析和表面减法来比较每枚硬币的表面。该分析明确了硬币之间的内、外半径,同时直接比较了表面特征的差异。Nanovea的3D轮廓仪能够测量任何纳米级分辨率的表面,结合Mountains的3D分析能力,可能的研究和质量控制应用是无限的。

现在,让我们来谈谈你的申请

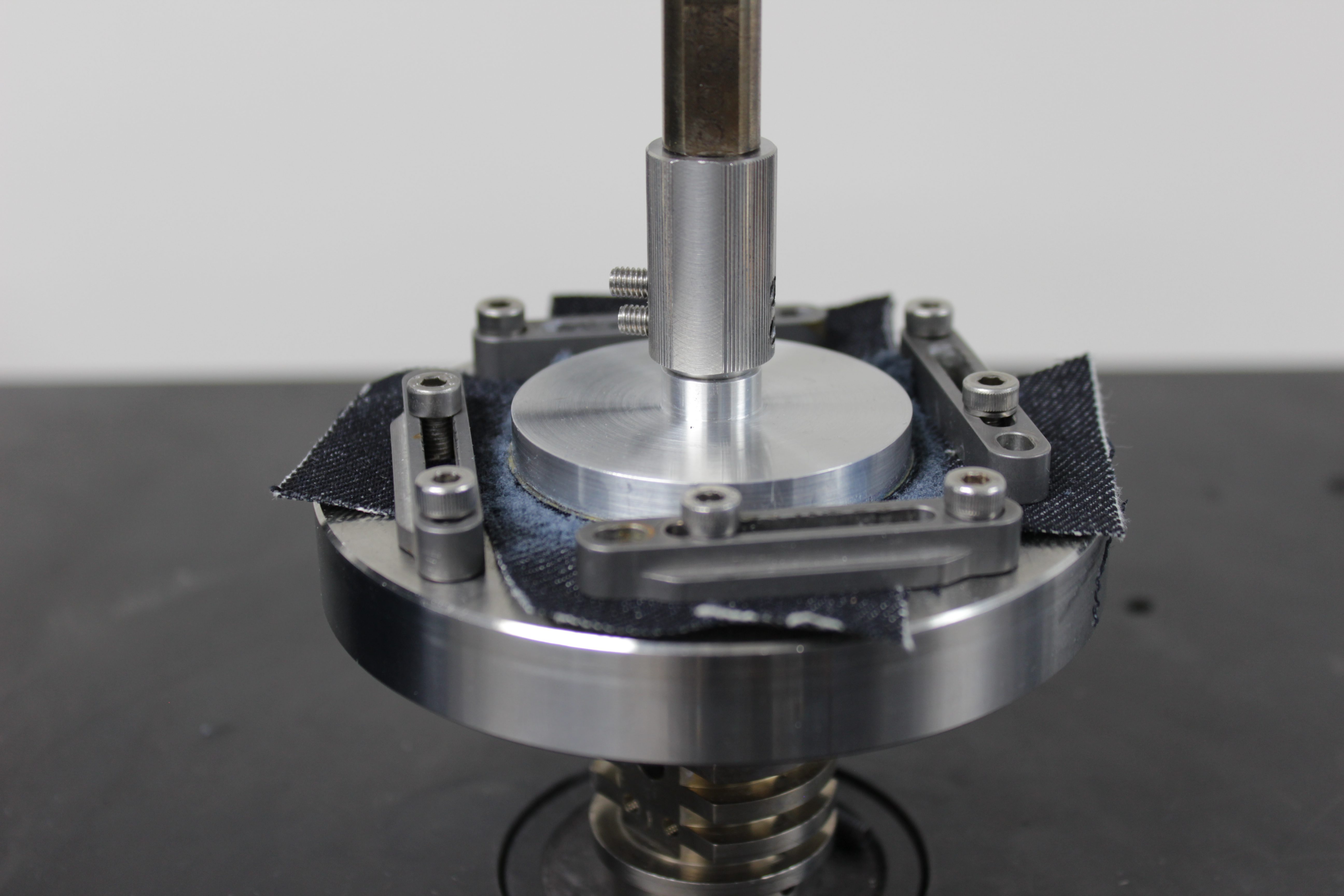

牛仔布的磨损

简介

织物的形式和功能是由其质量和耐久性决定的。织物的日常使用会造成材料的磨损,如起球、起毛和变色。用于服装的面料质量不合格,往往会导致消费者的不满和品牌受损。

试图对织物的机械性能进行量化可能会带来许多挑战。纱线结构,甚至生产工厂都可能导致测试结果的可重复性差。使得不同实验室的测试结果难以比较。测量织物的磨损性能对纺织品生产链中的制造商、分销商和零售商至关重要。一个控制良好、可重复的耐磨性测量对于确保织物的可靠质量控制至关重要。

分类

- 应用说明

- 环形摩擦学座谈会

- 腐蚀摩擦学

- 摩擦测试|摩擦系数

- 高温机械测试

- 高温摩擦学

- 湿度和气体 摩擦学

- 湿度的机械测试

- 压痕|蠕变和松弛

- 压痕|断裂韧性

- 压痕 | 硬度和弹性

- 压痕|损失和储存

- 压痕 | 应力与应变

- 压痕|屈服强度和疲劳

- 实验室测试

- 线性摩擦学

- 液体机械测试

- 液体摩擦学

- 低温摩擦学

- 机械测试

- 新闻发布

- 轮廓测量 - 平面度和翘曲度

- 轮廓测量法 | 几何和形状

- 轮廓测量 - 粗糙度和光洁度

- 轮廓测量法|台阶高度和厚度

- 轮廓测量法 | 纹理和颗粒

- 轮廓测量法|体积和面积

- 轮廓仪测试

- 环对环摩擦学

- 旋转摩擦学

- 刮擦测试|胶粘剂失效

- 刮擦测试 | 粘着性失效

- 刮擦测试 | 多次磨损

- 划痕测试|划痕硬度

- 划痕测试 摩擦学

- 摩擦学测试

- 未分类

归档

- 2025年11 月

- 2023年9 月

- 2023年8 月

- 2023年6 月

- 2023年5 月

- 2022年7 月

- 2022年5 月

- 2022年4 月

- 2022年1 月

- 2021年12 月

- 2021年11 月

- 2021年10 月

- 2021年9 月

- 2021年8 月

- 2021年7 月

- 2021年6 月

- 2021年5 月

- 2021年3 月

- 2021年2 月

- 2020年12 月

- 2020年11 月

- 2020年10 月

- 2020年9 月

- 2020年7 月

- 2020年5 月

- 2020年4 月

- 2020年3 月

- 2020年2 月

- 2020年1 月

- 2019年11 月

- 2019年10 月

- 2019年9 月

- 2019年8 月

- 2019年7 月

- 2019年6 月

- 2019年5 月

- 2019年4 月

- 2019年3 月

- 2019年1 月

- 2018年12 月

- 2018年11 月

- 2018年10 月

- 2018年9 月

- 2018年7 月

- 2018年6 月

- 2018年4 月

- 2018年3 月

- 2018年2 月

- 2017年11 月

- 2017年10 月

- 2017年9 月

- 2017年8 月

- 2017年6 月

- 2017年5 月

- 2017年3 月

- 2017年2 月

- 2017年1 月

- 2016年11 月

- 2016年10 月

- 2016年8 月

- 2016年7 月

- 2016年6 月

- 2016年5 月

- 2016年4 月

- 2016年3 月

- 2016年2 月

- 2016年1 月

- 2015年12 月

- 2015年11 月

- 2015年10 月

- 2015年9 月

- 2015年8 月

- 2015年7 月

- 2015年6 月

- 2015年5 月

- 2015年4 月

- 2015年3 月

- 2015年2 月

- 2015年1 月

- 2014年11 月

- 2014年10 月

- 2014年9 月

- 2014年8 月

- 2014年7 月

- 2014年6 月

- 2014年5 月

- 2014年4 月

- 2014年3 月

- 2014年2 月

- 2014年1 月

- 2013年12 月

- 2013年11 月

- 2013年10 月

- 2013年9 月

- 2013年8 月

- 2013年7 月

- 2013年6 月

- 2013年5 月

- 2013年4 月

- 2013年3 月

- 2013年2 月

- 2013年1 月

- 2012年12 月

- 2012年11 月

- 2012年10 月

- 2012年9 月

- 2012年8 月

- 2012年7 月

- 2012年6 月

- 2012年5 月

- 2012年4 月

- 2012年3 月

- 2012年2 月

- 2012年1 月

- 2011年12 月

- 2011年11 月

- 2011年10 月

- 2011年9 月

- 2011年8 月

- 2011年7 月

- 2011年6 月

- 2011年5 月

- 2010年11 月

- 2010年1 月

- 2009年4 月

- 2009年3 月

- 2009年1 月

- 2008年12 月

- 2008年10 月

- 2007年8 月

- 2006年7 月

- 2006年3 月

- 2005年1 月

- 2004年4 月