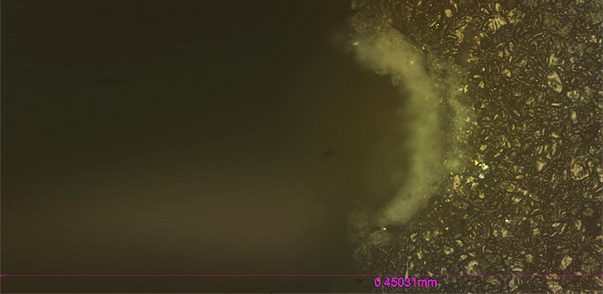

Resistência à quebra de borda usando Macroindentação

A resistência das bordas de materiais frágeis à fragmentação ou descamação de cargas concentradas é uma propriedade crítica para cerâmica de restauração dental, compósitos de resina, dispositivos ópticos montados nas bordas, pedaços de ferramentas cerâmicas, chips semicondutores finos, e muitos outros materiais. O teste de resistência à lasca de borda fornece um método para quantificar e medir a resistência à fratura, a tenacidade e a resistência da lasca de borda desses materiais. Este método usa um indentro cônico para lascar a borda retangular de uma amostra quebradiça a uma distância definida da borda. As evidências arqueológicas revelaram que este método é semelhante à forma como os primeiros seres humanos selecionavam as pedras para fabricar ferramentas e armas. Centenas de milhares de anos mais tarde, os testes de lasca de arestas continuam sendo uma ferramenta crítica para aplicações no que diz respeito à tenacidade da aresta.

Teste de resistência à lasca de borda usando Macroindentação

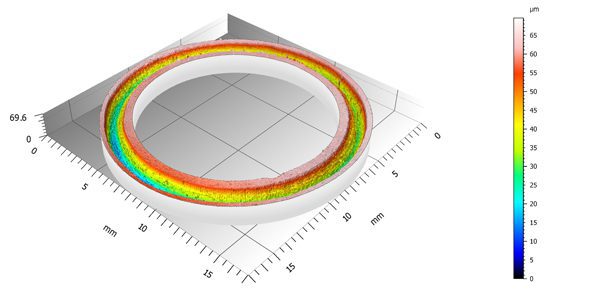

Medição rotacional usando a Profilometria 3D

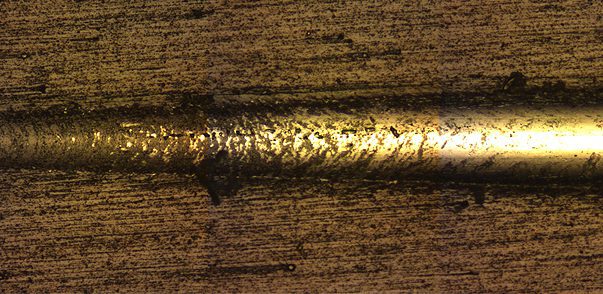

A rugosidade da superfície e a textura das partes mecânicas é vital para seu uso final. Superfície convencional profilometria geralmente escaneia a superfície da amostra de apenas uma direção. Uma medição precisa de 360° de rotação de peças com forma cilíndrica é necessária para medir a característica detalhada da superfície a partir de diferentes ângulos. Tal inspeção 3D 360° garante as tolerâncias mais estreitas no controle de qualidade dos processos de fabricação. Além disso, durante o tempo de serviço, o desgaste cria amolgadelas, rachaduras e desbaste superficial em toda a superfície da peça cilíndrica. A inspeção da superfície em uma face da amostra pode faltar informações importantes escondidas na parte de trás.

Varredura de trilha de desgaste 3D em Situ no Tribômetro

Convencional pin-on-disc ou recíproco tribômetro registra o COF durante o teste de desgaste. A taxa de desgaste é medida após o teste de desgaste, movendo a amostra para um profilômetro e escaneando os perfis da seção transversal da pista de desgaste. Tal método pode introduzir erros quando a amostra possui uma pista de desgaste não homogênea. Além disso, amostras como os revestimentos multicamadas possuem diferentes resistências ao desgaste em diferentes camadas do revestimento. Uma técnica mais confiável e repetível para avaliação do desgaste é necessária - a Nanovea desenvolveu um tribômetro equipado com um profilômetro 3D sem contato que realiza uma varredura 3D da pista de desgaste completa no estágio de amostra do tribômetro. Ele monitora a evolução da morfologia da pista de desgaste 3D, permitindo aos usuários calcular com precisão a taxa de desgaste e determinar o modo de falha em diferentes estágios usando uma amostra de teste.

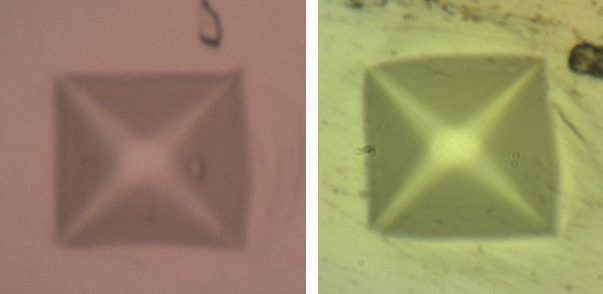

Medição da dureza de Vickers de baixa carga

Durante a Dureza Vickers são introduzidos erros inevitáveis do usuário durante a medição da impressão sob o microscópio. Especialmente com cargas baixas, pequenos erros de medição do tamanho do travessão produzirão grandes desvios de dureza. Em comparação, os testes de nanoindentação avaliam as propriedades mecânicas de um material, conduzindo a ponta de indentação para o material de teste e registrando precisamente a evolução da carga e do deslocamento da ponta. Ele evita erros do usuário na medição do tamanho da impressão.

Medição da dureza de Vickers de baixa carga utilizando a nanoindentação

Tribologia de Baixa Temperatura

Uma medição confiável da tribologia de baixa temperatura, coeficiente de atrito estático e dinâmico, COF, bem como do comportamento de desgaste é necessária para entender melhor o desempenho tribológico dos materiais para aplicações abaixo de zero. Ela fornece uma ferramenta útil para correlacionar a propriedade friccional com a influência de vários fatores, tais como reações na interface, características de superfície intertravadas, coesão de filmes de superfície e até mesmo junções microscópicas de sólidos estáticos entre superfícies a baixas temperaturas.

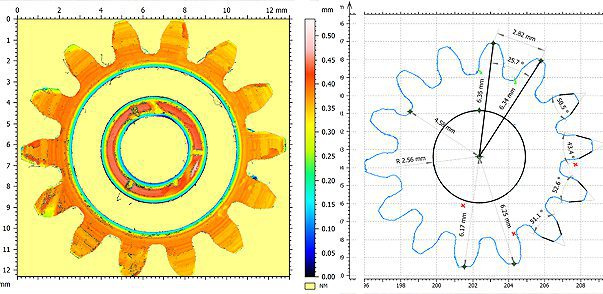

Análise do contorno de engrenagens

A fabricação de engrenagens de alta precisão requer um rigoroso controle de qualidade, a fim de obter as melhores condições operacionais e eficiência energética. Defeitos superficiais nas engrenagens podem levar a um impacto negativo na qualidade da malha das engrenagens. Além disso, durante o tempo de serviço, ocorre desgaste, criando defeitos superficiais, tais como amolgadelas e rachaduras nas engrenagens que podem resultar em diminuição da eficiência da transmissão de energia e potencial falha mecânica. Uma ferramenta precisa e quantificável para a inspeção de superfície é necessária. Ao contrário de uma técnica de sonda por toque, o Nanovea Profilometer realiza a análise do contorno 3D da amostra sem tocar, tornando possível escanear com precisão amostras com uma forma complexa, como engrenagens de geometria diferente.

Análise de contorno de uma engrenagem desgastada usando a profilometria 3D

Falha de Macro-Adesão do DLC

pedaços e rolamentos. Sob tais condições extremas, torna-se vital uma resistência coesiva e adesiva suficiente do sistema de revestimento/substrato. A fim de selecionar o melhor substrato metálico para a aplicação alvo e estabelecer um processo de revestimento consistente para DLC, é fundamental desenvolver uma técnica confiável para avaliar quantitativamente a coesão e a falha de aderência de diferentes sistemas de revestimento DLC.

Resistência coesiva e adesiva do DLC usando o teste de Macro-Risco

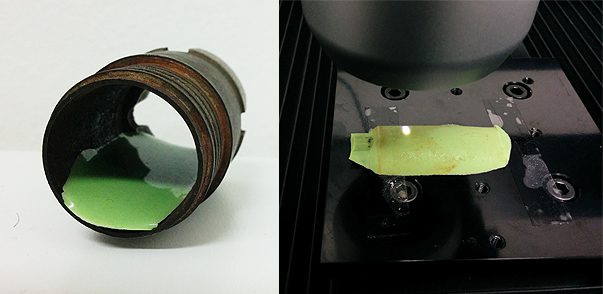

Moldagem de réplica da corrosão do tubo interno

O acabamento superficial do tubo metálico é crítico para a qualidade e o desempenho de seu produto. A ferrugem se acumula progressivamente e as cavidades se iniciam e crescem na superfície do metal à medida que o processo de corrosão ocorre, resultando em um desbaste da superfície do tubo. As propriedades galvânicas diferenciais entre metais, as influências iônicas das soluções, assim como o pH da solução, podem desempenhar papéis no processo de corrosão do tubo, levando ao metal corroído com diferentes características de superfície. Uma medição precisa da rugosidade superficial e da textura da superfície corroída fornece uma visão dos mecanismos envolvidos em um processo de corrosão específico. Os profilômetros convencionais têm dificuldade em alcançar e medir a parede interna corroída do tubo. A moldagem por réplica proporciona uma solução pela replicação das características da superfície interna de uma forma não destrutiva. Ela pode ser facilmente aplicada na parede interna do tubo corroído e se fixa em 15 minutos. Nós escaneamos a superfície replicada da moldagem da réplica para obter a morfologia da superfície da parede interna do tubo.

Resistência à corrosão do revestimento após teste de raspagem

Os revestimentos resistentes à corrosão devem possuir resistência mecânica suficiente, pois são freqüentemente expostos a ambientes de aplicação abrasivos e erosivos. Por exemplo, as areias abrasivas de óleo desgastam constantemente o interior dos tubos, o que progressivamente compromete a integridade do tubo e pode resultar em falhas. Na indústria automobilística, a corrosão ocorre no local dos arranhões no tubo do automóvel.

tinta, especialmente durante o inverno gelado, quando os sais são aplicados na estrada. Portanto, uma ferramenta quantitativa e confiável para medir a

A influência dos testes de arranhões nos revestimentos de proteção e sua resistência à corrosão é necessária, a fim de selecionar o revestimento mais adequado para a aplicação pretendida.

Resistência à corrosão do revestimento após teste de raspagem

Nanovea Ásia Visita 2016

A Nanovea acaba de concluir uma bem sucedida turnê de seminários pelo Japão e está agora se reunindo em toda a China. Gostaríamos de agradecer a nossos distribuidores e clientes existentes/potenciais por seu tempo e hospitalidade.