Arquivos Mensais: maio 2020

Melhorar os procedimentos de mineração com Microindendation

PESQUISA DE MICROINDENTAÇÃO E CONTROLE DE QUALIDADE

A mecânica das rochas é o estudo do comportamento mecânico dos maciços rochosos e é aplicada nas indústrias de mineração, perfuração, produção de reservatórios e construção civil. A instrumentação avançada com medição precisa das propriedades mecânicas permite a melhoria de peças e procedimentos dentro dessas indústrias. Procedimentos bem sucedidos de controle de qualidade são assegurados pela compreensão da mecânica de rochas na microescala.

OBJETIVO DA MEDIÇÃO

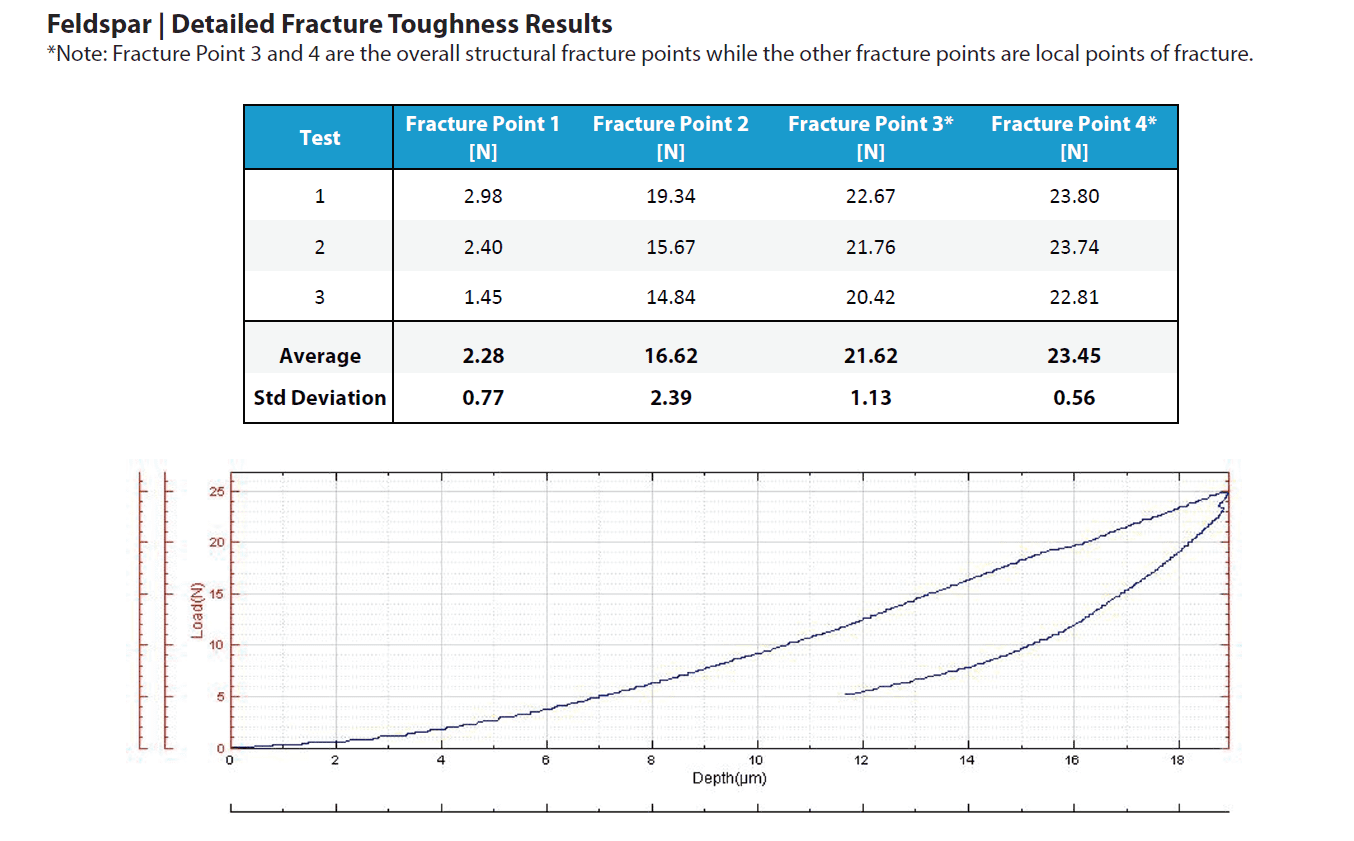

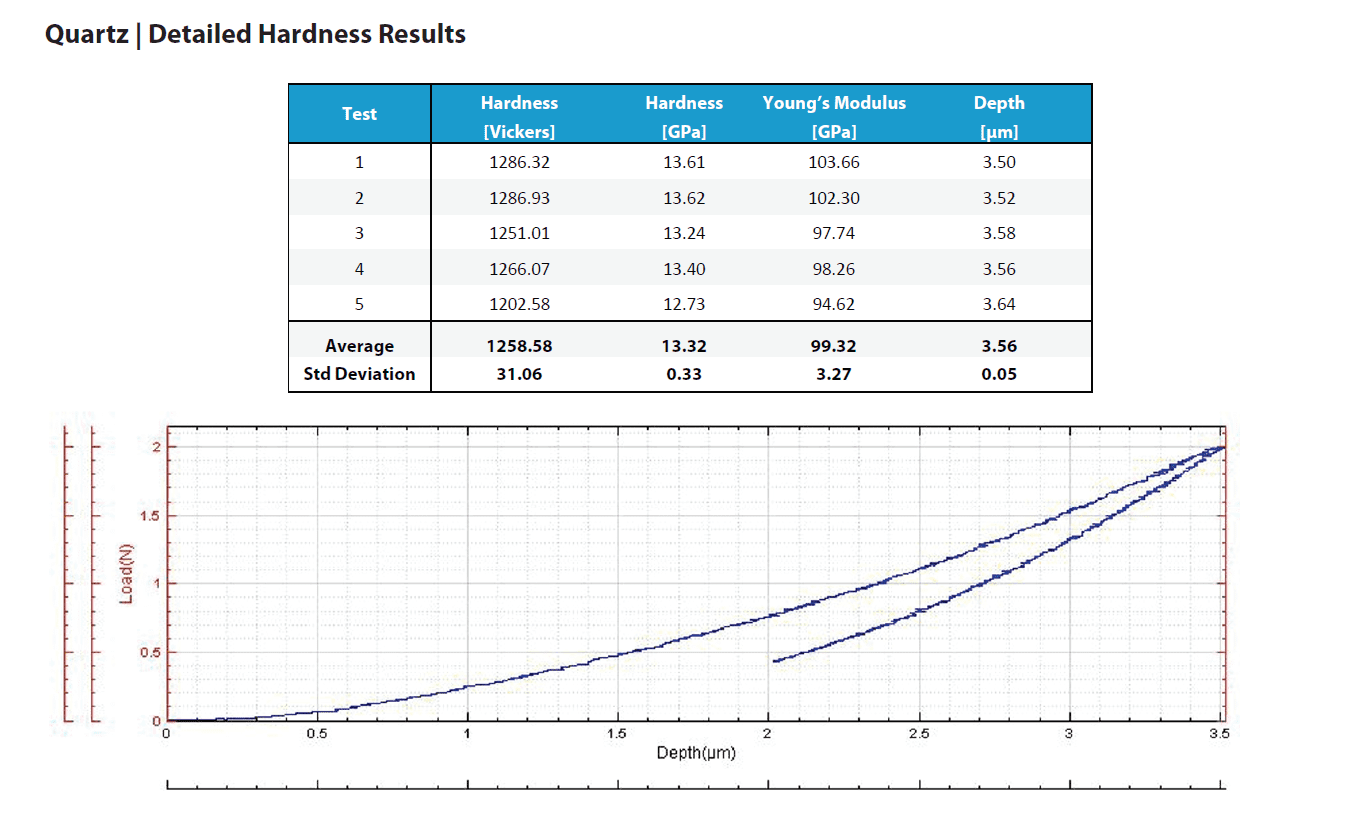

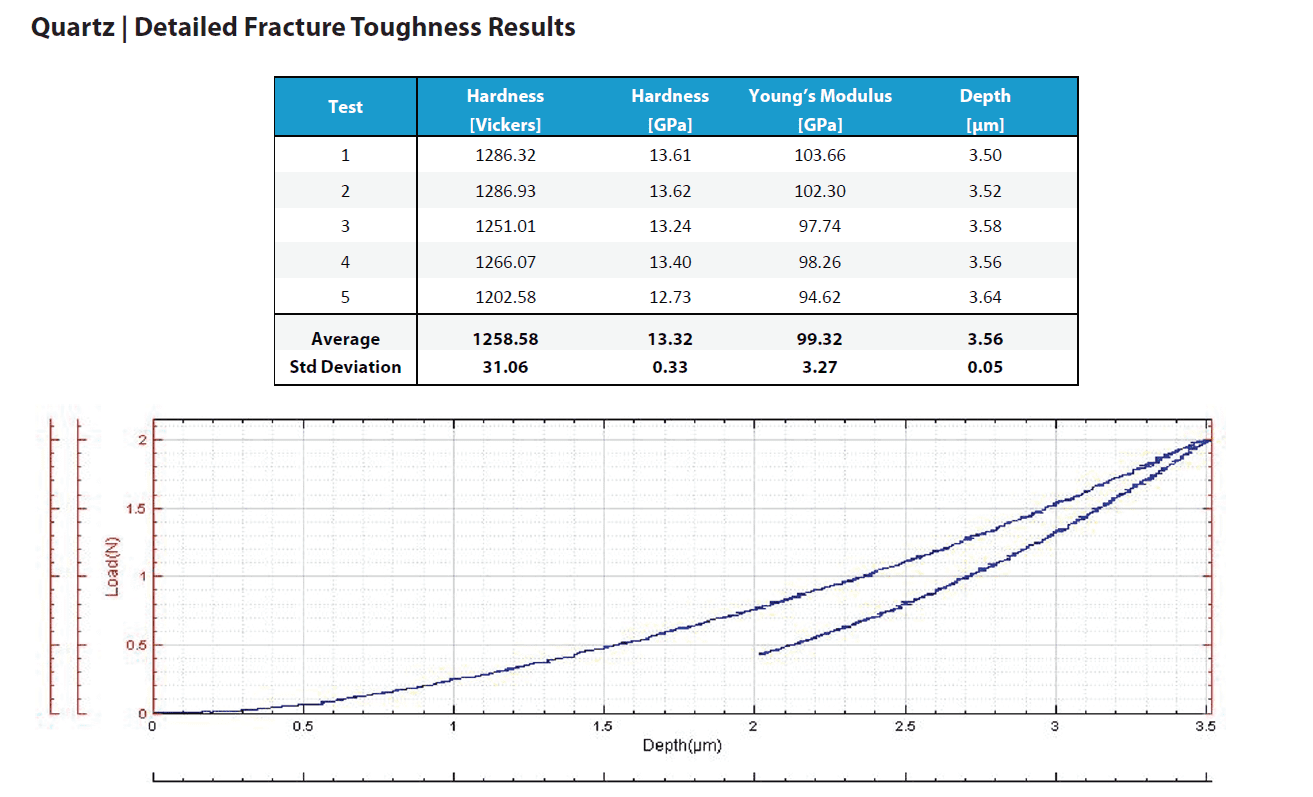

Nesta aplicação o Nanovea testador mecânico mede a dureza Vickers (Hv), o módulo de Young e a tenacidade à fratura de uma amostra de rocha mineral. A rocha é composta por biotita, feldspato e quartzo que formam o compósito granítico padrão. Cada um é testado separadamente.

RESULTADOS E DISCUSSÃO

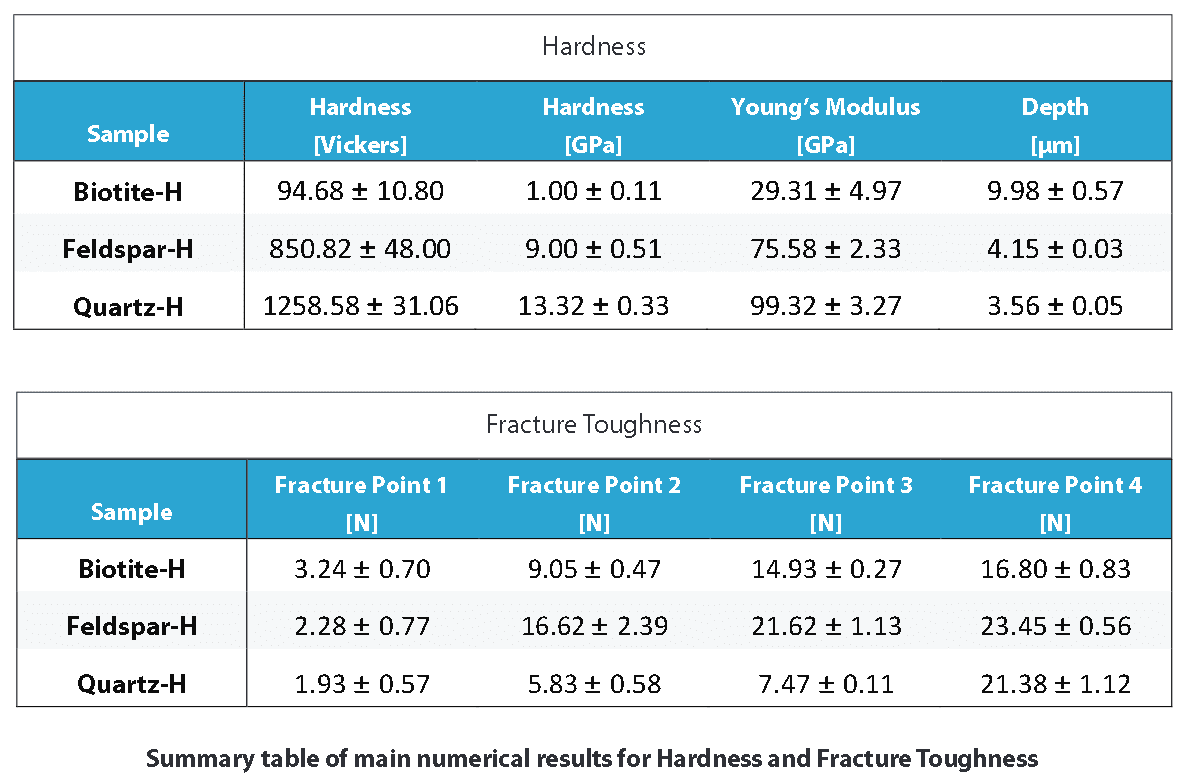

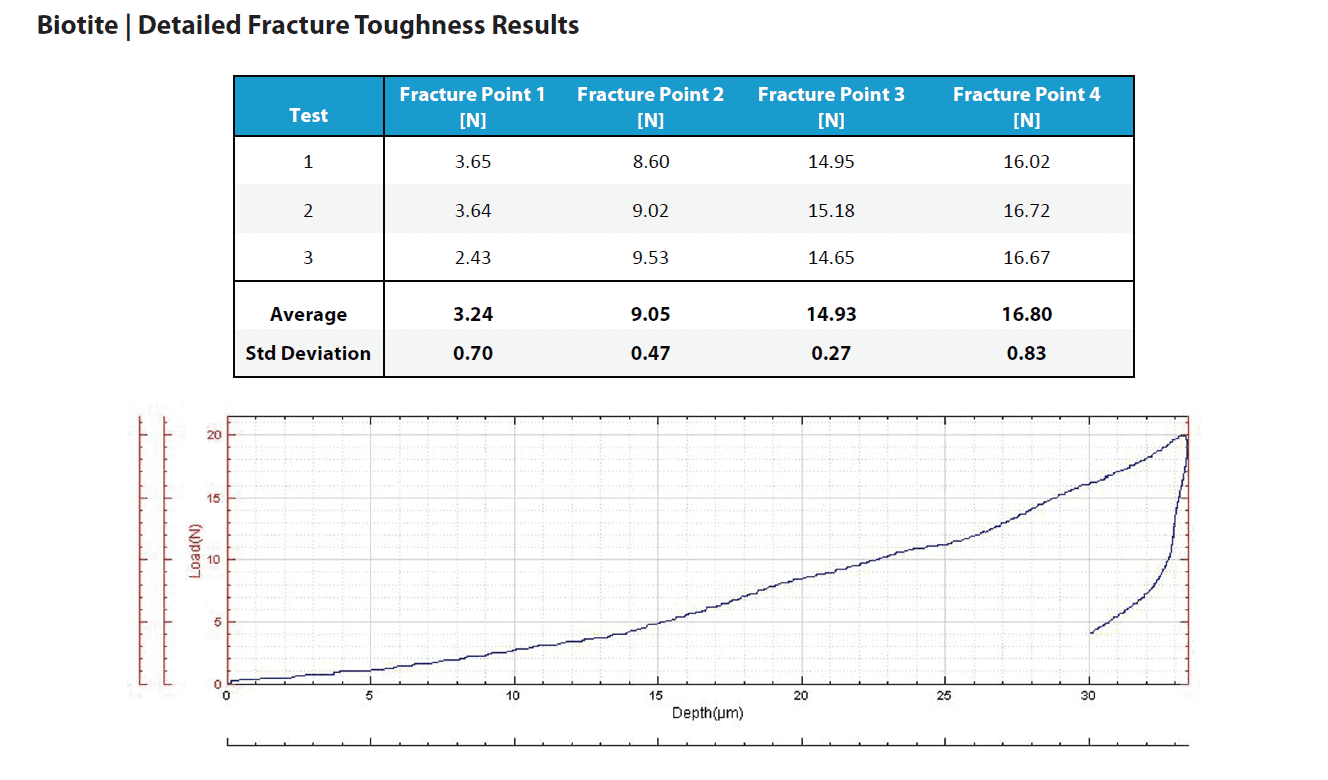

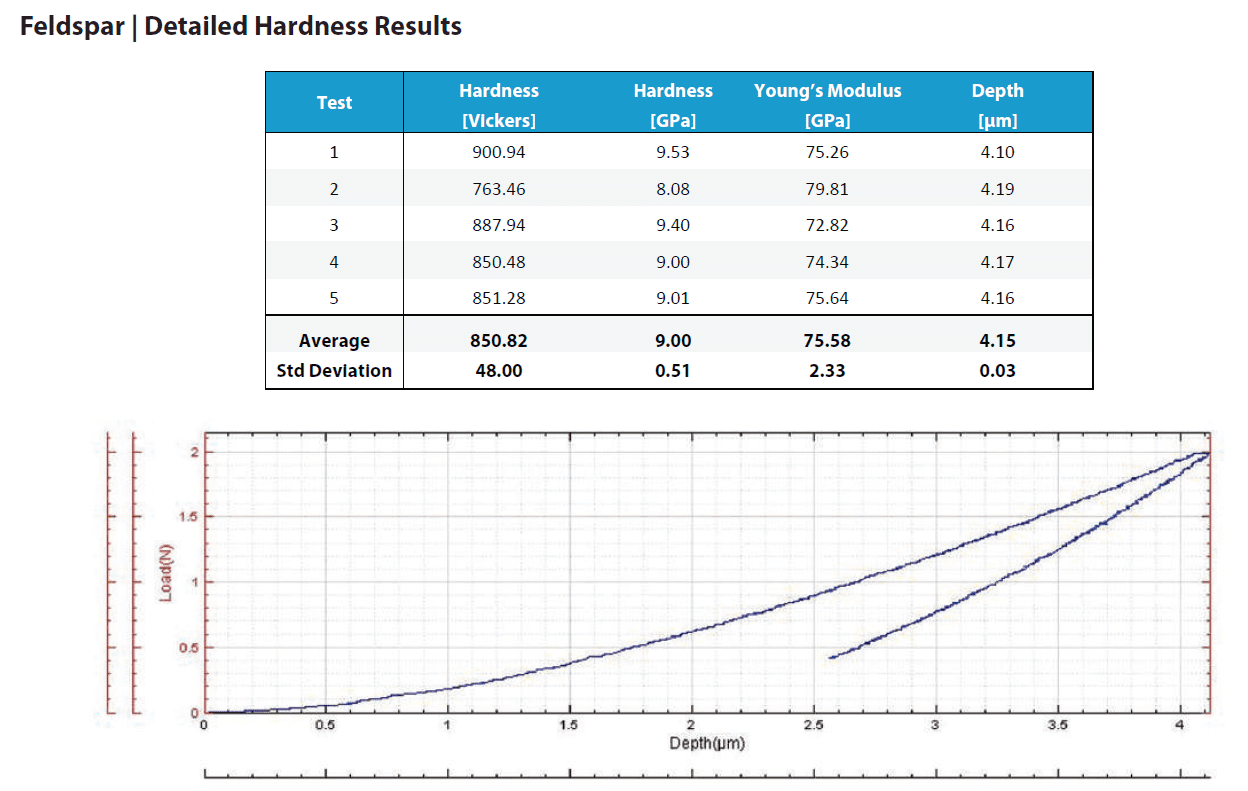

Esta seção inclui uma tabela de resumo que compara os principais resultados numéricos para as diferentes amostras, seguida da lista completa dos resultados, incluindo cada indentação realizada, acompanhada por micrográficos da indentação, quando disponível. Estes resultados completos apresentam os valores medidos do módulo de Dureza e Young como a profundidade de penetração (Δd) com suas médias e desvios padrão. Deve-se considerar que pode ocorrer grande variação nos resultados caso a rugosidade superficial esteja na mesma faixa de tamanho que o recuo.

Tabela de resumo dos principais resultados numéricos para Dureza e Resistência à Fratura

CONCLUSÃO

O testador mecânico Nanovea demonstra reprodutibilidade e resultados precisos de indentação na superfície dura da rocha mineral. A dureza e o módulo de Young de cada material que forma o granito foi medido diretamente da profundidade versus curvas de carga. A superfície rugosa significou testes com cargas mais elevadas que podem ter causado micro fissuras. As micro fissuras explicariam algumas das variações observadas nas medições. As rachaduras não eram perceptíveis através da observação microscópica padrão por causa de uma superfície de amostra áspera. Portanto, não é possível calcular os números tradicionais de resistência à fratura que exigem medições do comprimento das fissuras. Em vez disso, utilizamos o sistema para detectar a iniciação de fissuras através dos deslocamentos na profundidade versus curvas de carga enquanto aumentava as cargas.

As cargas de limite de fraturas foram relatadas em cargas onde ocorreram falhas. Ao contrário dos testes tradicionais de resistência à fratura que medem simplesmente o comprimento da fratura, obtém-se uma carga na qual se inicia a fratura do limiar. Além disso, o ambiente controlado e monitorado de perto permite que a medição da dureza seja usada como um valor quantitativo para comparar uma variedade de amostras.

AGORA, VAMOS FALAR SOBRE SUA APLICAÇÃO

Inspeção de rugosidade em linha

Detecção de erros instantâneos com perfis em linha

A rugosidade e a textura da superfície são vitais para o uso final de um produto. A inspeção em linha rápida, quantificável e confiável da superfície do produto garante a detecção imediata dos produtos defeituosos para determinar o trabalho

condições da linha de produção. Isso não apenas melhora a produtividade e a eficiência, mas também reduz as taxas de defeitos,

retrabalho e desperdício.

IMPORTÂNCIA DO PERFILADOR SEM CONTATO PARA A INSPEÇÃO DE RUGOSIDADE EM LINHA

Os defeitos superficiais derivam do processamento de materiais e da fabricação de produtos. A inspeção de qualidade de superfície em linha garante o mais rígido controle de qualidade dos produtos finais. A Nanovea Perfilômetros 3D sem contato utilizam tecnologia confocal cromática com capacidade única de determinar a rugosidade de uma amostra sem contato. Vários sensores perfiladores podem ser instalados para monitorar a rugosidade e a textura de diferentes áreas do produto ao mesmo tempo. O limite de rugosidade calculado em tempo real pelo software de análise serve como uma ferramenta de aprovação/reprovação rápida e confiável.

OBJETIVO DA MEDIÇÃO

Neste estudo, o sistema transportador de inspeção de rugosidade Nanovea equipado com um sensor de ponto é usado para inspecionar a rugosidade superficial das amostras de acrílico e lixa. Mostramos a capacidade do profilômetro sem contato da Nanovea em fornecer uma inspeção rápida e confiável da rugosidade em linha em tempo real em uma linha de produção.

RESULTADOS E DISCUSSÃO

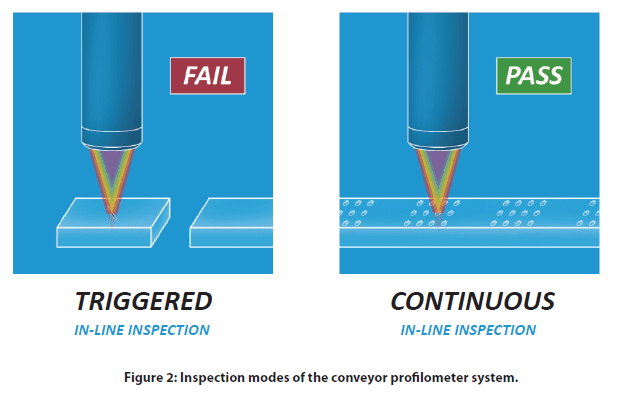

O sistema de profilômetro do transportador pode operar em dois modos, a saber, o Modo Gatilho e o Modo Contínuo. Como ilustrado na Figura 2, a rugosidade da superfície das amostras é medida quando elas passam sob as cabeças do profilômetro óptico sob o Modo Trigger. Em comparação, o Modo Contínuo permite a medição sem parar da rugosidade da superfície da amostra contínua, como por exemplo, folha metálica e tecido. Vários sensores ópticos de perfil podem ser instalados para monitorar e registrar a rugosidade de diferentes áreas de amostra.

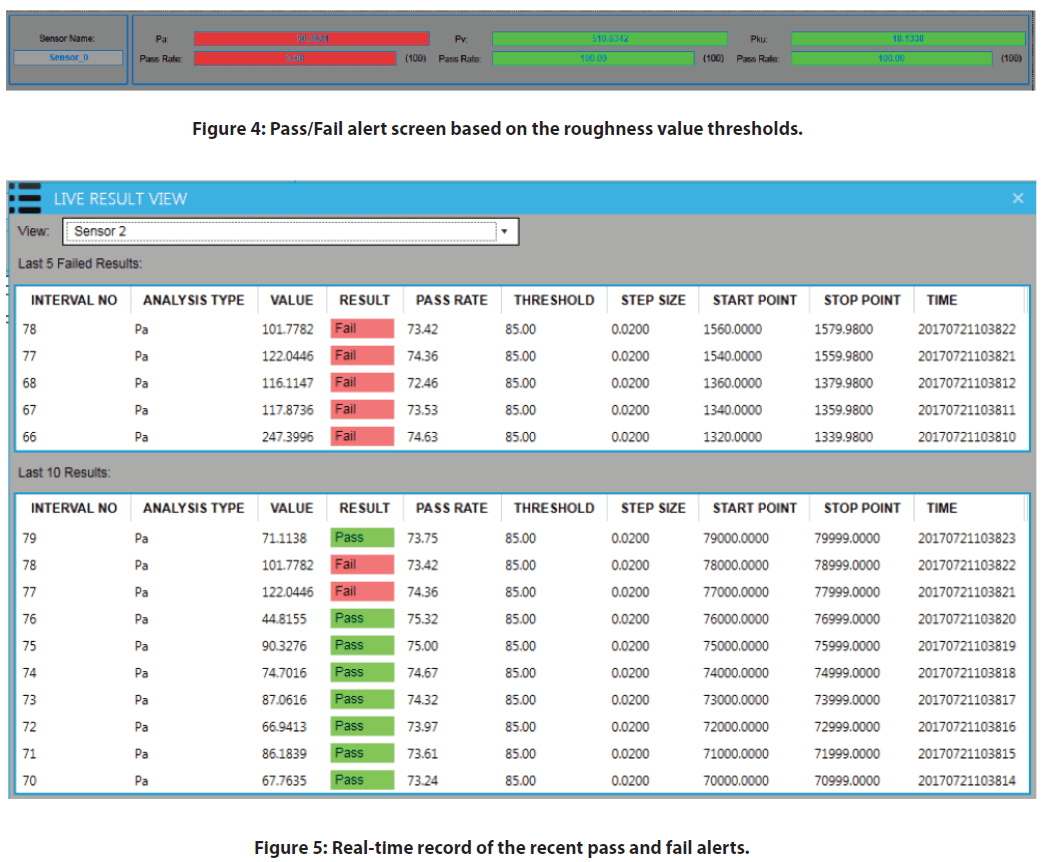

Durante a medição da rugosidade em tempo real, os alertas de aprovação e falha são exibidos nas janelas do software, como mostrado na Figura 4 e na Figura 5. Quando o valor de rugosidade está dentro dos limites indicados, a rugosidade medida é destacada na cor verde. Entretanto, o destaque fica vermelho quando a rugosidade da superfície medida está fora da faixa dos valores limiares estabelecidos. Isto fornece uma ferramenta para o usuário determinar a qualidade do acabamento superficial de um produto.

Nas seções seguintes, dois tipos de amostras, por exemplo, Acrílico e Lixa são usados para demonstrar os modos de Gatilho e Contínuo do sistema de Inspeção.

Modo disparo: Inspeção da superfície da amostra de acrílico

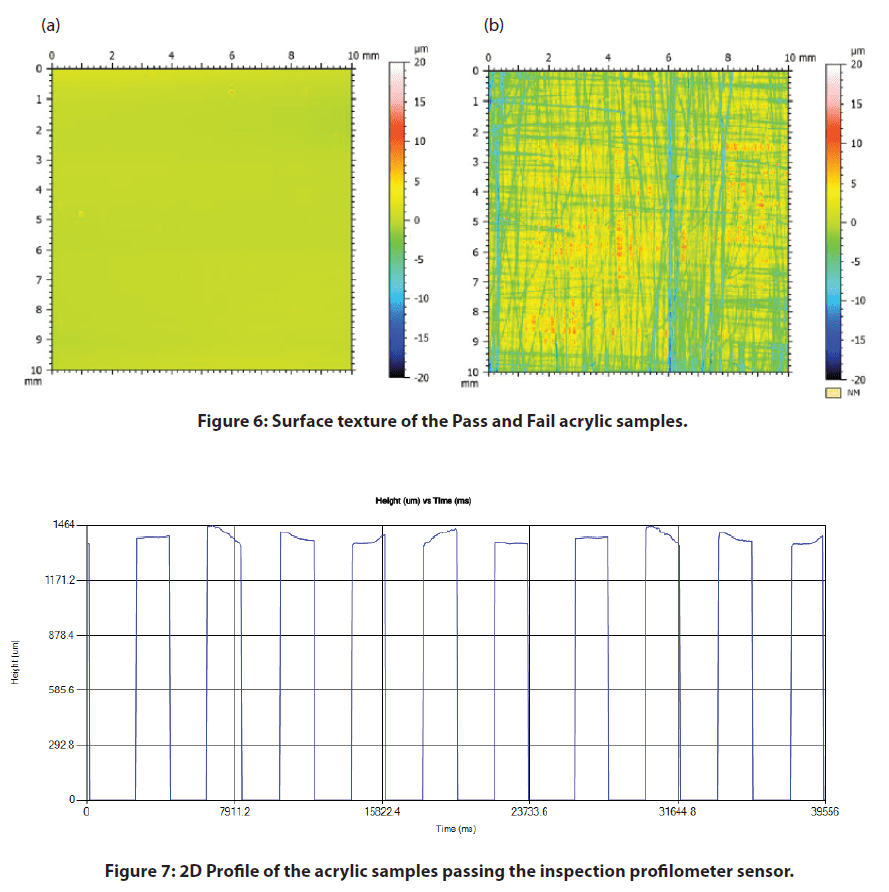

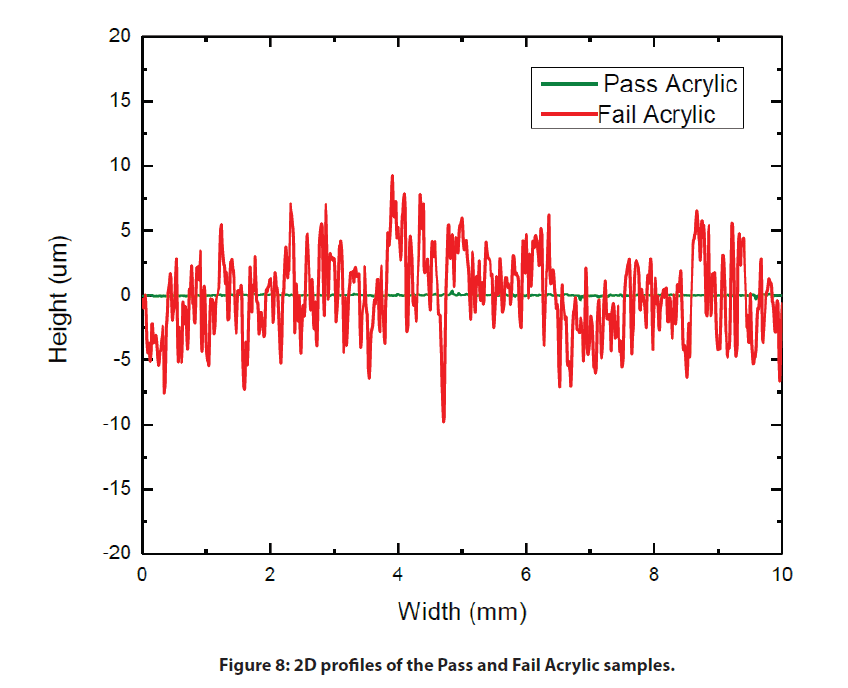

Uma série de amostras acrílicas são alinhadas na esteira transportadora e se movem sob a cabeça do profiler óptico como mostrado na Figura 1. A falsa vista colorida na Figura 6 mostra a mudança da altura da superfície. Algumas das amostras de acrílico com acabamento espelhado foram lixadas para criar uma textura de superfície rugosa, como mostrado na Figura 6b.

Como as amostras acrílicas se movem a uma velocidade constante sob a cabeça do profiler óptico, o perfil de superfície é medido como mostrado na Figura 7 e na Figura 8. O valor da rugosidade do perfil medido é calculado ao mesmo tempo e comparado com os valores limiares. O alerta vermelho de falha é lançado quando o valor de rugosidade estiver acima do limite estabelecido, permitindo aos usuários detectar e localizar imediatamente o produto defeituoso na linha de produção.

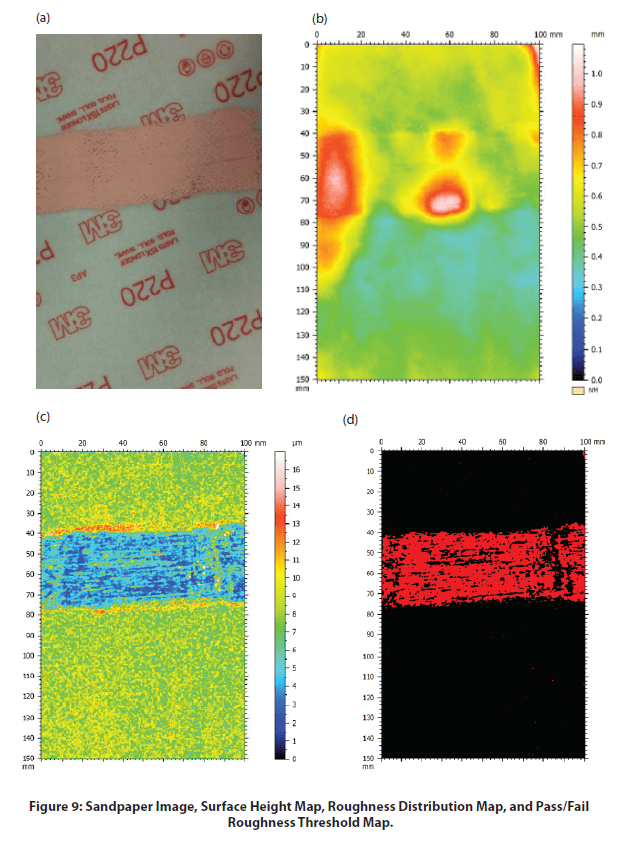

Modo Contínuo: Inspeção da superfície da amostra de lixa

Mapa de Altura da Superfície, Mapa de Distribuição de Rugosidade e Mapa de Limite de Rugosidade de Passo/Falha da superfície da amostra de lixa, como mostrado na Figura 9. A amostra de lixa tem um par de picos mais altos na parte usada, como mostrado no mapa da altura da superfície. As diferentes cores no palete da Figura 9C representam o valor de rugosidade da superfície local. O Mapa de Rugosidade exibe uma rugosidade homogênea na área intacta da amostra de lixa, enquanto a área usada é destacada na cor azul escuro, indicando o valor reduzido de rugosidade nesta região. Um limiar de rugosidade Pass/Failness threshold pode ser estabelecido para localizar tais regiões, como mostrado na Figura 9D.

Como a lixa passa continuamente sob o sensor de perfil em linha, o valor da rugosidade local em tempo real é calculado e registrado como plotado na Figura 10. Os alertas de aprovação/falha são exibidos na tela do software com base nos valores limiares de rugosidade definidos, servindo como uma ferramenta rápida e confiável para o controle de qualidade. A qualidade da superfície do produto na linha de produção é inspecionada in situ para descobrir áreas defeituosas a tempo.

Nesta aplicação, mostramos o Nanovea Conveyor Profilometer equipado com um sensor óptico sem contato funciona como uma ferramenta confiável de controle de qualidade em linha de forma eficaz e eficiente.

O sistema de inspeção pode ser instalado na linha de produção para monitorar a qualidade da superfície dos produtos in situ. O limiar de rugosidade funciona como um critério confiável para determinar a qualidade da superfície dos produtos, permitindo aos usuários perceberem os produtos defeituosos a tempo. Dois modos de inspeção, o Modo Trigger e o Modo Contínuo, são fornecidos para atender à exigência de inspeção em diferentes tipos de produtos.

Os dados mostrados aqui representam apenas uma parte dos cálculos disponíveis no software de análise. Os Nanovea Profilometers medem praticamente qualquer superfície em campos como Semicondutor, Microeletrônica, Solar, Fibra Óptica, Automotivo, Aeroespacial, Metalurgia, Usinagem, Revestimentos, Farmacêutico, Biomédico, Ambiental e muitos outros.

AGORA, VAMOS FALAR SOBRE SUA APLICAÇÃO

Teste de Desgaste Block-On-Ring

IMPORTÂNCIA DA AVALIAÇÃO DO DESGASTE POR BLOCOS SOBRE ANÉIS

O teste Block-on-Ring (ASTM G77) é uma técnica amplamente utilizada que avalia os comportamentos de desgaste por deslizamento de materiais em diferentes condições simuladas, permitindo uma classificação confiável de pares de materiais para aplicações tribológicas específicas.

OBJETIVO DA MEDIÇÃO

Nesta aplicação, o Nanovea Mechanical Tester mede o YS e UTS de aço inoxidável SS304 e amostras de liga metálica de alumínio Al6061. As amostras foram escolhidas por seus valores de YS e UTS comumente reconhecidos mostrando a confiabilidade dos métodos de indentação da Nanovea.

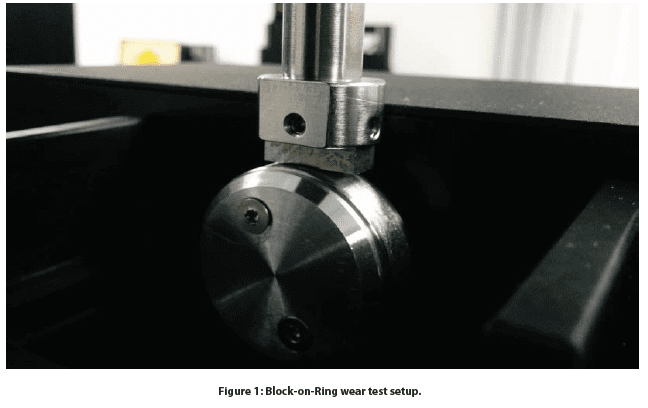

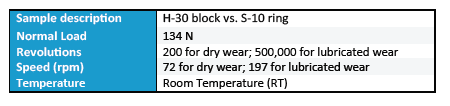

O comportamento do desgaste por deslizamento de um bloco H-30 em um anel S-10 foi avaliado pelo tribômetro da Nanovea usando o módulo Block-on-Ring. O bloco H-30 é feito de 01 aço ferramenta de dureza 30HRC, enquanto o anel S-10 é de aço tipo 4620 de dureza superficial de 58 a 63 HRC e diâmetro do anel de ~34,98 mm. Os testes Block-on-Ring foram realizados em ambientes secos e lubrificados para investigar o efeito no comportamento do desgaste. Os testes de lubrificação foram realizados em óleo mineral pesado USP. A trilha de desgaste foi examinada usando o Nanovea Perfilômetro 3D sem contato. Os parâmetros de teste estão resumidos na Tabela 1. A taxa de desgaste (K) foi avaliada usando a fórmula K=V/(F×s), onde V é o volume desgastado, F é a carga normal, s é a distância de deslizamento.

RESULTADOS E DISCUSSÃO

A Figura 2 compara o coeficiente de atrito (COF) dos testes Block-on-Ring em ambientes secos e lubrificados. O bloco tem significativamente mais atrito em um ambiente seco do que em um ambiente lubrificado. COF

flutua durante o período de rodagem nas primeiras 50 rotações e atinge um COF constante de ~0,8 para o restante do teste de desgaste de 200 rotações. Em comparação, o teste Block-on-Ring realizado na lubrificação com óleo mineral pesado da USP exibe COF baixo e constante de 0,09 ao longo do teste de desgaste de 500.000 rotações. O lubrificante reduz significativamente o COF entre as superfícies em aproximadamente 90 vezes.

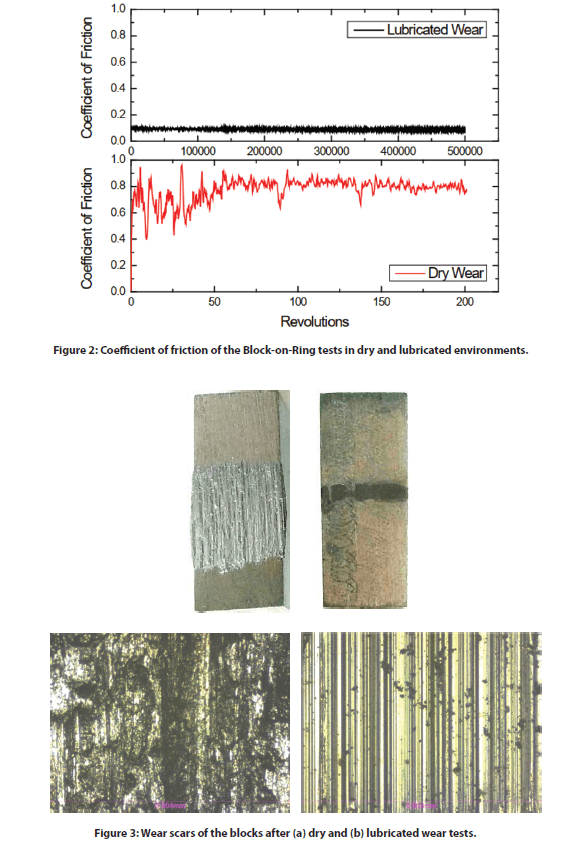

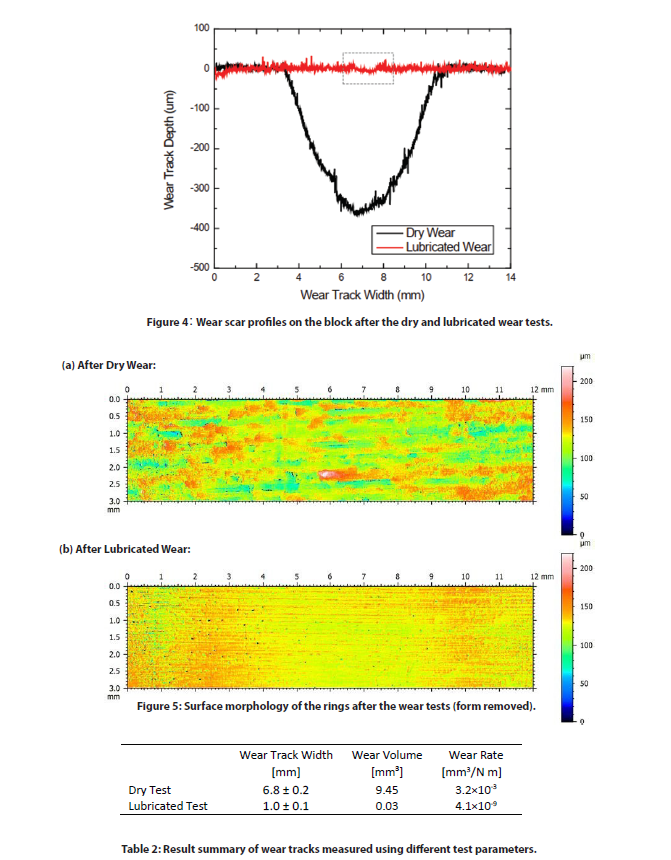

As figuras 3 e 4 mostram as imagens ópticas e os perfis 2D da seção transversal das cicatrizes de desgaste nos blocos após os testes de desgaste seco e lubrificado. Os volumes e taxas de desgaste das faixas de desgaste estão listados na Tabela 2. O bloco de aço após o teste de desgaste a seco a uma velocidade de rotação menor de 72 rpm para 200 rotações exibe um grande volume de cicatriz de desgaste de 9,45 mm˙. Em comparação, o teste de desgaste realizado a uma velocidade maior de 197 rpm para 500.000 rotações no lubrificante de óleo mineral cria um volume de pista de desgaste substancialmente menor de 0,03 mm˙.

As imagens em ÿgure 3 mostram que o desgaste severo ocorre durante os testes em condições secas em comparação com o desgaste leve do teste de desgaste lubrificado. O calor elevado e as vibrações intensas geradas durante o teste de desgaste a seco promovem a oxidação dos detritos metálicos resultando em abrasão severa de três corpos. No teste de lubrificação, o óleo mineral reduz o atrito e esfria a face de contato, além de transportar os detritos abrasivos criados durante o desgaste. Isto leva a uma redução significativa da taxa de desgaste por um fator de ~8×10ˆ. Um di˛erence tão substancial na resistência ao desgaste em ambientes di˛erent mostra a importância de uma simulação de desgaste deslizante adequada em condições de serviço realistas.

O comportamento de desgaste pode mudar drasticamente quando pequenas mudanças nas condições de teste são introduzidas. A versatilidade do tribômetro Nanovea permite a medição do desgaste em condições de alta temperatura, lubrificação e tribocorrosão. O controle preciso de velocidade e posição pelo motor avançado permite que testes de desgaste sejam realizados a velocidades que variam de 0,001 a 5000 rpm, tornando-o uma ferramenta ideal para laboratórios de pesquisa/teste para investigar o desgaste em di˛erent condições tribológicas.

A condição superficial das amostras foi examinada pelo proÿlômetro ótico sem contato da Nanovea. A figura 5 mostra a morfologia da superfície dos anéis após os testes de desgaste. A forma do cilindro é removida para melhor apresentar a morfologia da superfície e a rugosidade criada pelo processo de desgaste deslizante. O rugosidade da superfície do cilindro ocorreu devido ao processo de abrasão de três corpos durante o teste de desgaste a seco de 200 rotações. O bloco e o anel após o teste de desgaste a seco apresentam uma rugosidade Ra de 14,1 e 18,1 µm, respectivamente, em comparação com 5,7 e 9,1 µm para o teste de desgaste lubrificado a longo prazo de 500.000 - revolução a uma velocidade maior. Este teste demonstra a importância de uma lubrificação adequada do contato do cilindro de anéis do pistão. O desgaste severo danifica rapidamente a superfície de contato sem lubrificação e leva à deterioração irreversível da qualidade do serviço e até mesmo à quebra do motor.

CONCLUSÃO

Neste estudo mostramos como o Tribômetro da Nanovea é usado para avaliar o comportamento do desgaste por deslizamento de um par de aço metálico usando o módulo Block-on-Ring seguindo a norma ASTM G77. O lubrificante desempenha um papel crítico nas propriedades de desgaste do par de materiais. O óleo mineral reduz a taxa de desgaste do bloco H-30 em um fator de ~8×10ˆ e o COF em ~90 vezes. A versatilidade do Tribômetro da Nanovea o torna uma ferramenta ideal para medir o comportamento do desgaste sob diversas condições de lubrificação, alta temperatura e tribocorrosão.

O Tribômetro da Nanovea oferece testes de desgaste e fricção precisos e repetíveis usando modos rotativos e lineares em conformidade com ISO e ASTM, com módulos opcionais de desgaste em alta temperatura, lubrificação e tribocorrosão disponíveis em um sistema pré-integrado. A linha incomparável da Nanovea é uma solução ideal para determinar toda a gama de propriedades tribológicas de revestimentos, películas e substratos finos ou espessos, macios ou duros.

AGORA, VAMOS FALAR SOBRE SUA APLICAÇÃO

Categorias

- Notas de Aplicação

- Tribologia Block-on-Ring

- Tribologia da Corrosão

- Teste de Fricção | Coeficiente de Fricção

- Testes Mecânicos de Alta Temperatura

- Tribologia de Alta Temperatura

- Tribologia em Umidade e Gases

- Testes Mecânico de Umidade

- Indentação | Deslizamento e Relaxamento

- Indentação | Resistência à Fratura

- Indentação | Dureza e Elástico

- Indentação | Perda e Armazenamento

- Indentação | Stress vs Deformação

- Indentação | Resistência ao Rendimento e Fadiga

- Testes de Laboratório

- Tribologia Linear

- Teste Mecânico em Líquidos

- Tribologia Líquida

- Tribologia de Baixa Temperatura

- Testes Mecânicos

- Comunicado à imprensa

- Perfilometria | Planicidade e Distorções

- Perfilometria | Geometria e Forma

- Perfilometria | Rugosidade e Acabamento

- Perfilometria | Altura e Espessura dos degraus

- Perfilometria | Textura e Grão

- Perfilometria | Volume e Área

- Teste de Perfilometria

- Tribologia Ring-on-Ring

- Tribologia Rotacional

- Teste de Arranhões | Falha Adesiva

- Teste de Arranhões | Falha Coesiva

- Teste de Arranhão | Desgaste Multi-Pass

- Teste de Arranhão | Dureza de Arranhão

- Tribologia de Teste de Arranhões

- Testes de Tribologia

- Sem Categoria

Arquivos

- novembro 2025

- setembro 2023

- agosto 2023

- junho 2023

- maio 2023

- julho 2022

- maio 2022

- abril 2022

- janeiro 2022

- dezembro 2021

- novembro 2021

- outubro 2021

- setembro 2021

- agosto 2021

- julho 2021

- junho 2021

- maio 2021

- março 2021

- fevereiro 2021

- dezembro 2020

- novembro 2020

- outubro 2020

- setembro 2020

- julho 2020

- maio 2020

- abril 2020

- março 2020

- fevereiro 2020

- janeiro 2020

- novembro 2019

- outubro 2019

- setembro 2019

- agosto 2019

- julho 2019

- junho 2019

- maio 2019

- abril 2019

- março 2019

- janeiro 2019

- dezembro 2018

- novembro 2018

- outubro 2018

- setembro 2018

- julho 2018

- junho 2018

- abril 2018

- março 2018

- fevereiro 2018

- novembro 2017

- outubro 2017

- setembro 2017

- agosto 2017

- junho 2017

- maio 2017

- março 2017

- fevereiro 2017

- janeiro 2017

- novembro 2016

- outubro 2016

- agosto 2016

- julho 2016

- junho 2016

- maio 2016

- abril 2016

- março 2016

- fevereiro 2016

- janeiro 2016

- dezembro 2015

- novembro 2015

- outubro 2015

- setembro 2015

- agosto 2015

- julho 2015

- junho 2015

- maio 2015

- abril 2015

- março 2015

- fevereiro 2015

- janeiro 2015

- novembro 2014

- outubro 2014

- setembro 2014

- agosto 2014

- julho 2014

- junho 2014

- maio 2014

- abril 2014

- março 2014

- fevereiro 2014

- janeiro 2014

- dezembro 2013

- novembro 2013

- outubro 2013

- setembro 2013

- agosto 2013

- julho 2013

- junho 2013

- maio 2013

- abril 2013

- março 2013

- fevereiro 2013

- janeiro 2013

- dezembro 2012

- novembro 2012

- outubro 2012

- setembro 2012

- agosto 2012

- julho 2012

- junho 2012

- maio 2012

- abril 2012

- março 2012

- fevereiro 2012

- janeiro 2012

- dezembro 2011

- novembro 2011

- outubro 2011

- setembro 2011

- agosto 2011

- julho 2011

- junho 2011

- maio 2011

- novembro 2010

- janeiro 2010

- abril 2009

- março 2009

- janeiro 2009

- dezembro 2008

- outubro 2008

- agosto 2007

- julho 2006

- março 2006

- janeiro 2005

- abril 2004