LE MAGAZINE R&D RECONN RECONN RECONNAIT LE NANOVEA M3

La boucle de contrôle entre le transducteur piézo-électrique du Nanovea M3, combiné à une cellule de charge ultra-sensible, permet de garantir que la charge appliquée est précise et reproductible. La haute précision de l'anneau capacitif permet une mesure précise de la profondeur, fournissant une courbe automatique de la profondeur en fonction de la charge, avec des données de dureté et de module d'élasticité conformes à la norme ASTM E2546 Nanoindentation Les exigences utilisant une mise en scène motorisée précise, le test est répété rapidement pour fournir une moyenne répétable et précise de cinq tests. La tête Nano Module élimine également bon nombre des problèmes de couleur et de texture associés aux logiciels de reconnaissance d'images. Lire plus R&D Magazine

Nanovea dévoile sa nouvelle ligne révolutionnaire N3

Irvine CA, 18 janvier 2012 - Nanovea a annoncé aujourd'hui l'arrivée de la ligne N3, destinée à fournir une technologie de mesure haut de gamme à un marché plus large. Nanovea a entièrement automatisé ses techniques de mesure tout en concevant un prix pour le marché $20K.

La tête d'affiche de la ligne N3 est le M3, une percée technologique qui vise deux aspects distincts manquant sur le marché des essais de dureté. Tout d'abord, la combinaison de trois facteurs jamais disponibles auparavant : une gamme nanométrique, une charge et une profondeur contrôlées et un prix compétitif pour concurrencer le marché $20K. Cela permet aux universités et aux petites unités de R&D de disposer d'une capacité de nanoindentation abordable. Le M3 introduit une capacité d'utilisation entièrement nouvelle dans cette gamme de prix, offrant un accès abordable à des résultats de nanoindentation rapides et faciles selon la norme ASTM. Deuxièmement, il s'agit d'offrir une technologie de nouvelle génération pour remplacer les traditionnels duromètres visuels Micro Vickers qui n'ont pas évolué depuis plus de 15 ans. Pour ce faire, la méthode d'indentation a été entièrement automatisée, sans qu'il soit nécessaire d'observer visuellement l'indentation, ce qui élimine les erreurs d'utilisation ou les problèmes liés aux logiciels de reconnaissance d'image qui peuvent avoir des difficultés avec la couleur et la texture des matériaux. De plus, cette nouvelle technologie permet d'obtenir une charge plus faible et fonctionne sur les revêtements minces et toutes les gammes de matériaux, y compris les céramiques, les polymères, les métaux et autres. Le système entièrement automatisé est doté d'un écran tactile de démarrage qui permet de calculer automatiquement la moyenne de plusieurs mesures en quelques minutes. L'unité est compacte et entièrement intégrée, avec un seul câble électrique standard à connecter. Grâce à ces avancées technologiques et à son prix très compétitif, la ligne M3 sera le remplacement de choix pour les anciens testeurs Micro Vickers actuellement utilisés dans les environnements industriels de contrôle de qualité à haut débit.

Le M3 ouvre une nouvelle ère dans le domaine des essais de dureté en offrant une capacité de mesure qui, jusqu'à présent, était destinée à la recherche haut de gamme. En fait, comme pour la plupart des avancées technologiques, le prix est resté le même. nanoindentation hors de portée du marché plus large qui utilise encore des équipements d'essai de dureté standard. Le M3 constituera un remplacement important à un coût abordable et le résultat sera révolutionnaire. Mais Nanovea ne s'est pas arrêté là. Le M3 n'est qu'un des trois nouveaux produits de la nouvelle ligne N3 de Nanovea. Outre le M3, Nanovea présente également le P3 et le T3.

Le P3 représente une avancée significative dans le domaine de la métrologie 3D sans contact. Il fournit des données automatiques de rugosité et d'échelon de l'ordre du nanomètre sur presque tous les matériaux, une capacité indisponible sur le marché des 20k. Le P3 fournira à un marché plus large qui a besoin de données de rugosité automatique du nanomètre au macro sans le coût élevé associé à un système complet de profilomètre. Enfin, le T3, comme le P3, a été développé pour fournir un accès rapide, facile et abordable à une capacité de mesure haut de gamme. Le T3 est un testeur automatique d'usure nano utilisant un mouvement linéaire alternatif, ASTM g133, pour l'étude du taux d'usure.

"La ligne N3 est une révolution d'instruments de mesure des matériaux haut de gamme, chacun à sa manière et sur son propre marché. Chacun d'entre eux a été stratégiquement conçu pour suivre l'objectif de Nanovea de fournir des nanotechnologies cruciales à un marché plus large. Comme pour de nombreuses technologies développées aujourd'hui pour faire progresser notre société, c'est le prix qui, en fin de compte, déterminera l'acceptation et l'utilisation à grande échelle. Il en va de même pour la technologie de mesure, qui est tout aussi cruciale, sinon plus", a déclaré Pierre Leroux, PDG de Nanovea.

Nanovea présentera la ligne N3 pour la première fois publiquement lors du salon MRS de l'automne 2012. Les commandes de la ligne N3 commencent en avril pour une livraison en juin 2012.

Résistance à la rupture du silicium par des tests de nano-rayures

Dans cette application, le testeur mécanique Nanovea, en nano test de grattage mode, est utilisé pour mesurer la résistance à la rupture d'un échantillon de silicium de 170μm d'épaisseur. Nous devons simuler le processus de grattage de manière contrôlée et surveillée pour observer les effets du comportement de l'échantillon. Un stylet à pointe de diamant de 2μm est utilisé à une charge progressive allant de 0,5 mN à 400 mN pour rayer la surface du silicium. Les points de défaillance seront examinés.

Résistance à la rupture du silicium par des tests de nano-rayures

Voici des exemples de matériaux que nous avons testés ce mois-ci :

Mécanique :

- Nano-indentation des cellules solaires

- Perforation de la feuille par nanoindentation

- Limite d'élasticité du silicium par nanoindentation

- Limite d'élasticité du composite par nanoindentation

- Nano rayure des micro caractéristiques

- Nano usure du revêtement médical

- Limite d'élasticité de l'alliage par microindentation

3D sans contact Profilométrie :

- Topographie des éclaboussures d'insectes

- Dimension de la pièce usinée avec précision

- Rugosité des échantillons métalliques usinés

- Mesure de la rugosité de la finition des tubes médicaux

- Forme de la micro-pièce

- Déformation des échantillons de cuivre

Tribologie :

- Essai de frottement de l'acier inoxydable

- Essai de friction d'un tube médical en polymère

- Résistance à l'usure des céramiques

- Taux d'usure du verre

- Taux d'usure du graphite poli

LA MESURE DE LA VÉRITÉ. INCONVÉNIENTS DE L'INTERFÉROMÉTRIE

Quelques réflexions sur ce qu'il faut prendre en compte lors de l'examen des deux lumières blanches profilomètre techniques. Les inconvénients de l'interférométrie en lumière blanche commencent par l'utilisation de logiciels et d'équations mathématiques pour détecter, grâce au système d'imagerie, le mouvement des franges sur l'écran lorsque l'échantillon ou la tête de mesure est déplacé vers le haut ou vers le bas selon des étapes spécifiques. La qualité de ces mesures dépend de ce que le logiciel et le système d'imagerie peuvent faire en termes de "détection" du mouvement de ces franges. Lorsqu'il s'agit de surfaces réfléchissantes et lisses, la précision des données est supérieure. C'est pourquoi la technique a été principalement développée pour les applications de semi-conducteurs où les surfaces sont souvent réfléchissantes et où les marches, si elles sont présentes, sont proches d'angles de 90°.

Cependant, avec une surface rugueuse et peu réfléchissante, l'interprétation logicielle de la surface réelle devient très éloignée de la vérité en raison des artefacts inhérents à la technique d'interférométrie. En outre, l'interférométrie est également extrêmement limitée en termes de mesure d'angle. Là encore, les logiciels peuvent désormais accomplir des miracles pour compléter les surfaces avec des informations supplémentaires telles que la forme prévue de la surface. La prévisualisation des données brutes est un moyen de savoir ce que le logiciel a manipulé, mais même le logiciel d'analyse primaire rend automatiquement une interprétation de ce à quoi doit ressembler la surface et complète automatiquement les points non mesurés à l'insu de l'utilisateur. Avec un logiciel intelligent, les artefacts peuvent être impossibles à distinguer des données réelles puisque le rendu de l'image 3D aura l'air parfait et que souvent les utilisateurs ne savent pas à quoi ressemble réellement leur surface. Cela est particulièrement vrai lorsqu'il s'agit de surfaces plus complexes et difficiles.

La rapidité est également évoquée comme une différence majeure entre les deux techniques. Il est vrai que l'interférométrie permet de mesurer plus rapidement une image du champ de vision pour évaluer la rugosité et le pas. Ce sont des avantages évidents lorsqu'il s'agit de surfaces semi-conductrices lisses. Mais là encore, si la surface à mesurer n'est pas lisse, les données peuvent être fournies plus rapidement mais sont loin d'être des données réelles. En outre, l'assemblage de surfaces fonctionne lorsque, là encore, la surface est lisse et réfléchissante et que les marqueurs de position sont clairs. La précision de l'assemblage diminue à mesure que la surface devient plus rugueuse et que les types de matériaux sont plus difficiles. Il peut devenir difficile de détecter les artefacts et les problèmes qui en découlent lorsque la surface est plus rugueuse que lorsque vous voyez une étape claire. Pour obtenir la meilleure résolution latérale, il est nécessaire d'utiliser un objectif 100x, ce qui limite la zone de mesure à environ 140 micromètres x 110 micromètres. Le nombre d'images à assembler peut devenir un problème lorsqu'on essaie d'obtenir des données précises sur des pièces plus grandes (100 images pour 1mmx1mm et 10000 images pour un 10mmx10mm). La résolution latérale de l'image est fonction du nombre de pixels de la caméra utilisée.

Contrairement à la technique manipulatrice de l'interférométrie, la technologie du chromatisme axial à lumière blanche mesure la hauteur directement à partir de la détection de la longueur d'onde qui frappe la surface de l'échantillon mis au point. Il s'agit d'une mesure directe, sans manipulation mathématique du logiciel. Cela permet d'obtenir une précision inégalée sur la surface mesurée car un point de données est soit mesuré avec précision sans interprétation du logiciel, soit pas du tout. Le logiciel peut compléter le point non mesuré, mais l'utilisateur en est pleinement conscient et peut être certain qu'il n'y a pas d'autres artefacts cachés. La technique peut également mesurer presque toutes les surfaces de matériaux avec des angles beaucoup plus élevés, jusqu'à plus de 80° dans certains cas. Le chromatisme axial peut balayer une longueur de plus de 30 cm en moins de 0,3 seconde. De nouveaux systèmes d'acquisition sont maintenant disponibles pour atteindre 31 000 points par seconde avec un balayage de 1m/s. Les nouveaux capteurs linéaires avec Chromatisme Axial peuvent en fait mesurer jusqu'à 324 000 points par seconde. Une image typique acquise par un interféromètre comporterait moins de 1 000 000 de points de données par champ de vision. Avec un capteur linéaire de chromatisme axial, le balayage prend quelques secondes, ce qui signifie que la vitesse réelle est très proche de celle de l'interférométrie, tout en fournissant des données plus exactes. La vitesse doit donc être considérée en fonction de l'application elle-même.

La croissance de la technique d'interférométrie est principalement due à son succès dans les industries aux moyens financiers plus importants. Par conséquent, le coût de l'interférométrie est généralement deux fois plus élevé que celui des systèmes de chromatisme axial ayant une résolution similaire et une capacité plus large. D'après notre expérience, 90% des applications sont mieux servies en utilisant la technique du chromatisme axial. Les clients qui ont choisi la technologie du chromatisme axial ont rarement été déçus alors que le choix de l'interférométrie comporte de nombreux écueils. Et le regret est presque toujours le même : l'inconvénient de l'interférométrie, qui offre une large capacité de mesure et des données fiables, est associé à un prix élevé.

Résistance à la nano-perforation par nanoindentation

Dans cette application, le testeur mécanique Nanovea, en Nanoindentation est utilisé pour étudier la résistance à la perforation d'un échantillon de feuille d'aluminium à l'aide d'un pénétrateur cylindrique à pointe plate. Un porte-échantillon personnalisé a été conçu pour fixer les échantillons de film mince et de feuille d'aluminium.

Voici des exemples de matériaux que nous avons testés ce mois-ci :

Mécanique :

- Nanoindentation des revêtements sicniques

- Nanoindentation tension-déformation du polymère

- Limite d'élasticité des mems par nanoindentation

- Nano rayures des revêtements des cathéters

- Nano-frottement du film rtil

- Micro rayures des revêtements de comprimés

- Micro-usure d'un micro-fil de cuivre

Profilométrie 3D sans contact :

- Topographie d'une pièce automobile fracturée

- Dimension des micro-éléments en céramique

- Rugosité des échantillons de pvc

- Rugosité du moule d'injection plastique

- Planéité des échantillons de verre

- Perte de volume des traces d'usure

Tribologie :

- COF de différentes formules d'huile

- COF du tube médical en polymère

- Taux d'usure du joint en caoutchouc

- Taux d'usure des revêtements de bobines

- Taux d'usure de l'acier revêtu de carbone

Échec du revêtement des tablettes grâce à un test de micro-rayures

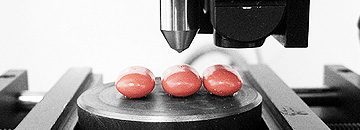

Dans cette application, le testeur mécanique de Nanovea, dans son micro-rayures est utilisé pour mesurer la charge nécessaire pour provoquer la rupture de l'enrobage d'un comprimé générique et de marque. Nous devons simuler le processus de grattage de manière contrôlée et surveillée pour observer les effets du comportement de l'échantillon. Un stylet à pointe de diamant de 20μm est utilisé à une charge progressive allant de 4 N à 8 N pour rayer l'enrobage du comprimé. Le point où l'enrobage cède par fissuration est pris comme point de rupture. La dureté et le module d'élasticité seront également évalués en mode nanoindentation.

Test de micro-rayures Défaillance du revêtement des tablettes

Mesure de la rugosité d'une pilule à l'aide de la profilométrie 3D

Dans cette application, le ST400 Profilomètre est utilisé pour mesurer et comparer les surfaces mesure de la rugosité valeurs de différents types de comprimés. Excedrin, Advil, et les formes génériques d'Excedrin et d'Advil, distribuées par SUPERVALU Inc, sont les comprimés mesurés dans cette application. Des comparaisons peuvent être faites entre la rugosité de surface de comprimés génériques et de marque, entre la rugosité de surface de comprimés enrobés et non enrobés, et également entre le même type de comprimés pour vérifier les variations de la rugosité de surface, principalement par le biais de l'écart-type.

Mesure de la rugosité d'une pilule à l'aide de la profilométrie 3D

Voici des exemples de matériaux que nous avons testés ce mois-ci :

Mécanique :

- Nanoindentation d'échantillons d'os

- Limite d'élasticité des mems par nanoindentation

- Fluage des polymères par nanoindentation

- Nano rayure du revêtement optique

- Nano Grattage de micro-fil

- Micro rayures sur les pièces d'outillage

- Compression par microindentation de microprocesseurs

3D sans contact Profilométrie :

- Dimensions de la lentille optique

- Rugosité de l'aluminium texturé

- Rugosité des composites

- Planéité de la surface des films minces

- Coplanarité de la grille mems

- Perte de volume des traces d'usure

- Hauteurs des étapes de l'oxydation du revêtement

Tribologie :

- Essais de frottement des composites

- Essais de friction des polymères

- Résistance à l'usure des revêtements durs

- Résistance à l'usure de l'échantillon de turbine

- Résistance à l'usure des échantillons d'acier