Analyse des matériaux composites à l'aide de la profilométrie 3D

Importance de la profilométrie sans contact pour les matériaux composites

Il est essentiel de minimiser les défauts pour que les matériaux composites soient aussi solides que possible dans les applications de renforcement. Comme il s'agit d'un matériau anisotrope, il est essentiel que la direction du tissage soit cohérente pour maintenir la prévisibilité des performances. Les matériaux composites présentent l'un des rapports résistance/poids les plus élevés, ce qui les rend plus résistants que l'acier dans certains cas. Il est important de limiter la surface exposée dans les composites pour minimiser la vulnérabilité chimique et les effets de l'expansion thermique. L'inspection de surface par profilométrie est essentielle pour le contrôle de la qualité de la production des composites afin de garantir des performances solides sur une longue période de service.

de Nanovéa Profilomètre 3D sans contact est différent des autres techniques de mesure de surface telles que les sondes tactiles ou l'interférométrie. Nos profilomètres utilisent le chromatisme axial pour mesurer presque toutes les surfaces et l'étagement ouvert permet d'échantillonner des échantillons de toutes tailles sans aucune préparation nécessaire. Les mesures nano à macro sont obtenues lors de la mesure du profil de surface sans aucune influence de la réflectivité ou de l'absorption de l'échantillon. Nos profilomètres mesurent facilement n'importe quel matériau : transparent, opaque, spéculaire, diffusif, poli et rugueux avec la capacité avancée de mesurer des angles de surface élevés sans manipulation logicielle. La technique du profilomètre sans contact offre la capacité idéale et conviviale pour maximiser les études de surface des matériaux composites ; ainsi que les avantages des capacités combinées 2D et 3D.

Objectif de la mesure

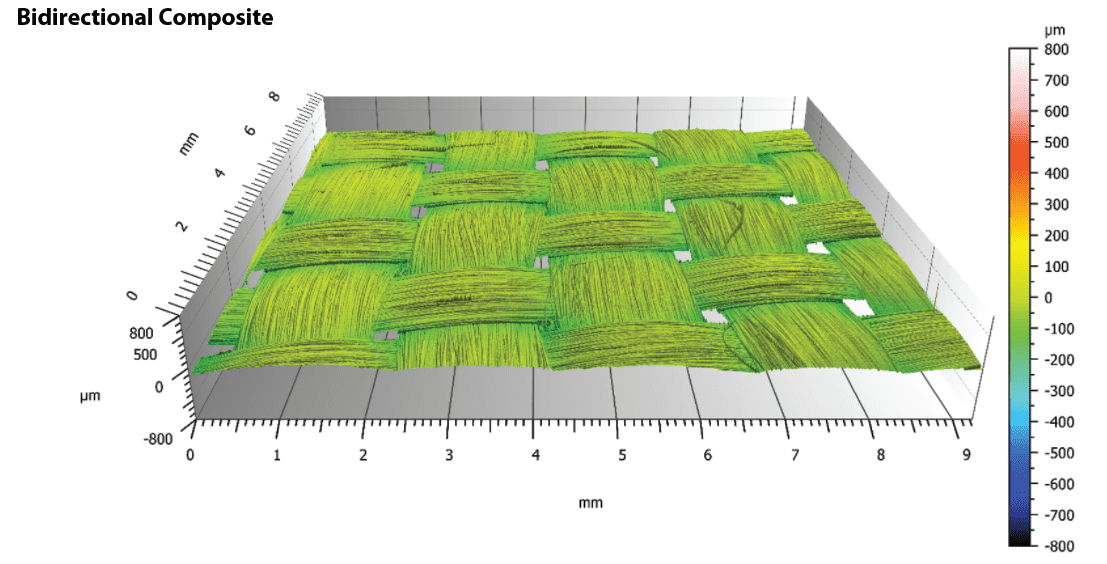

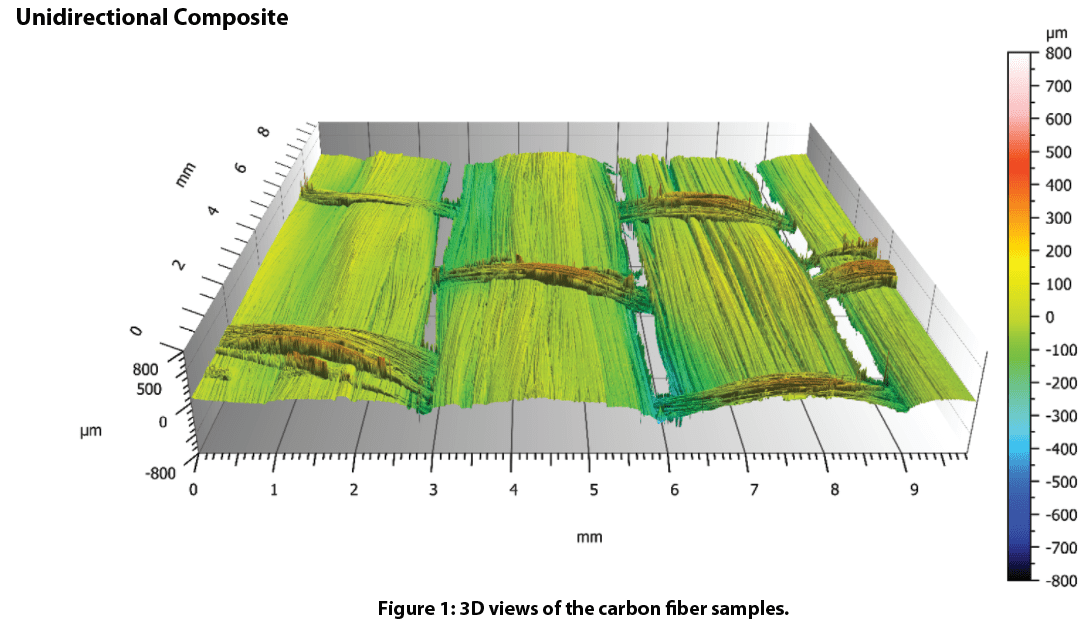

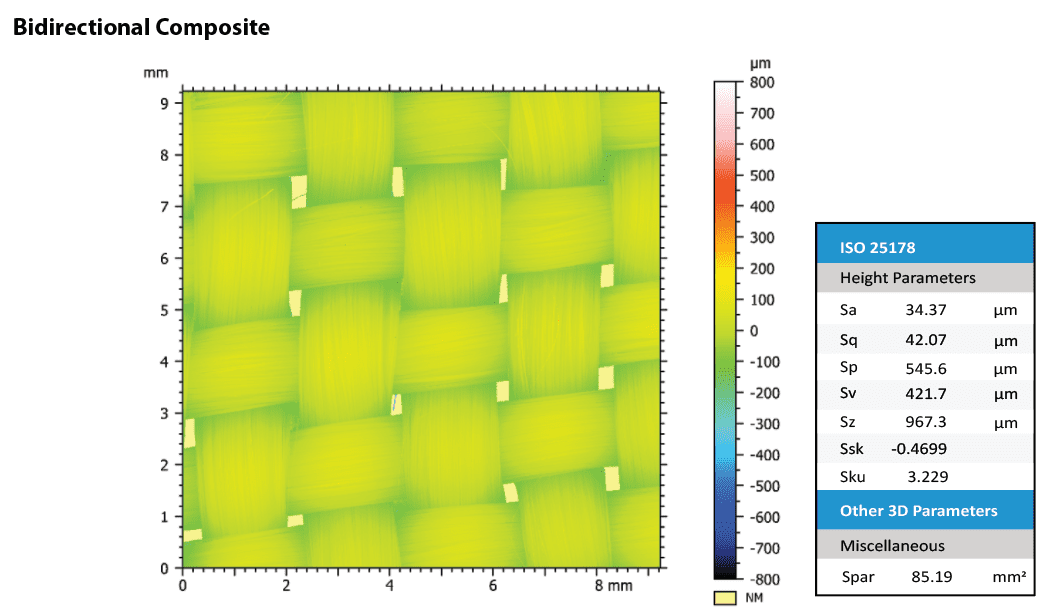

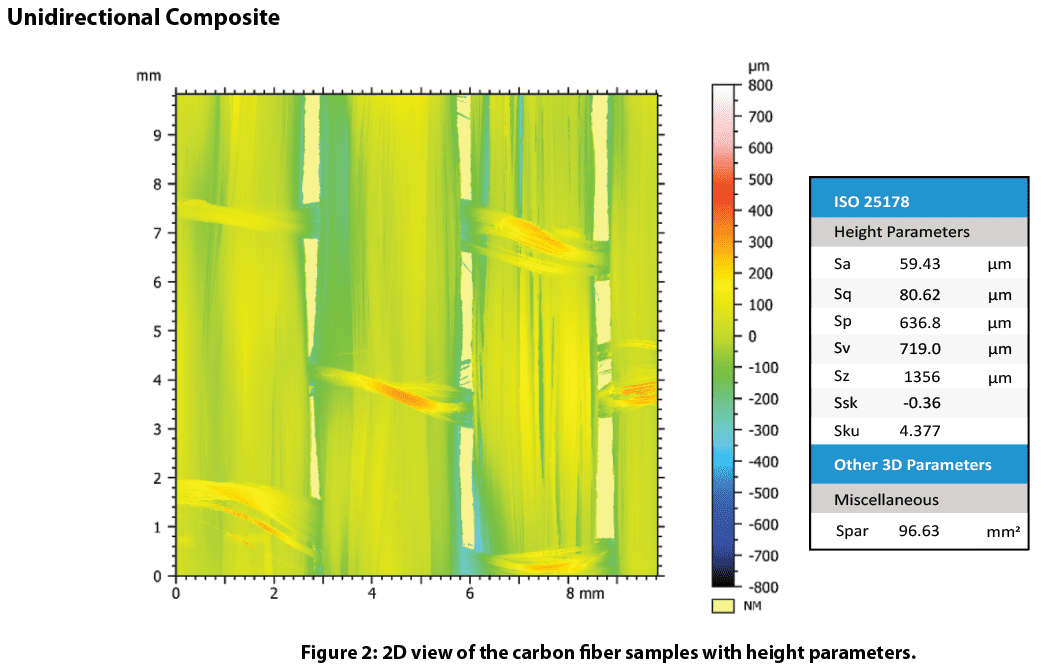

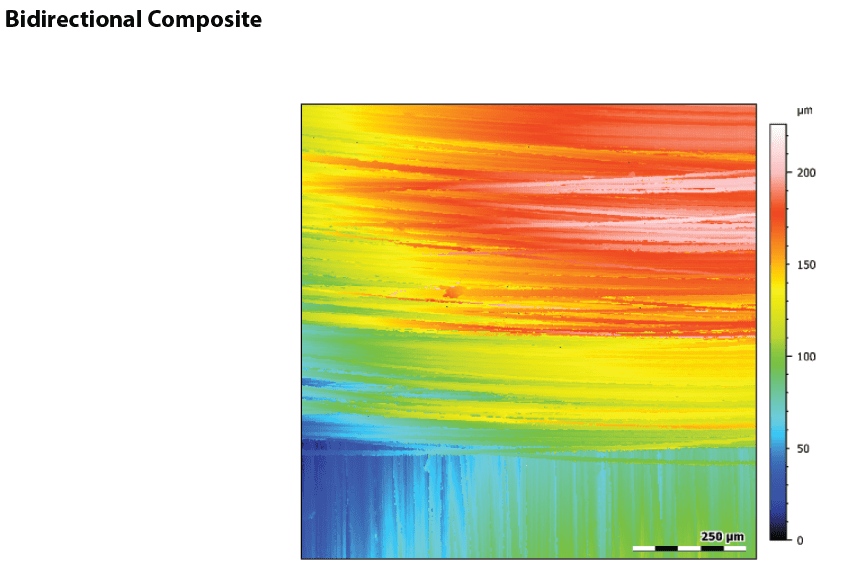

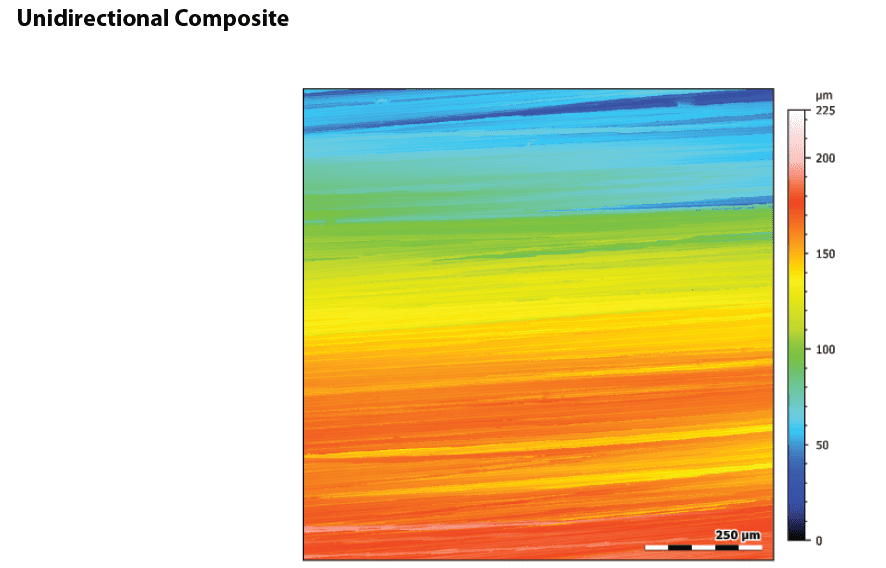

Le profilomètre Nanovea HS2000L utilisé dans cette application a mesuré la surface de deux tissages de composites en fibre de carbone. La rugosité de surface, la longueur du tissage, l'isotropie, l'analyse fractale et d'autres paramètres de surface sont utilisés pour caractériser les composites. La surface mesurée a été choisie au hasard et supposée suffisamment grande pour que les valeurs des propriétés puissent être comparées à l'aide du puissant logiciel d'analyse de surface de Nanovea.

Résultats et discussion

Analyse de surface

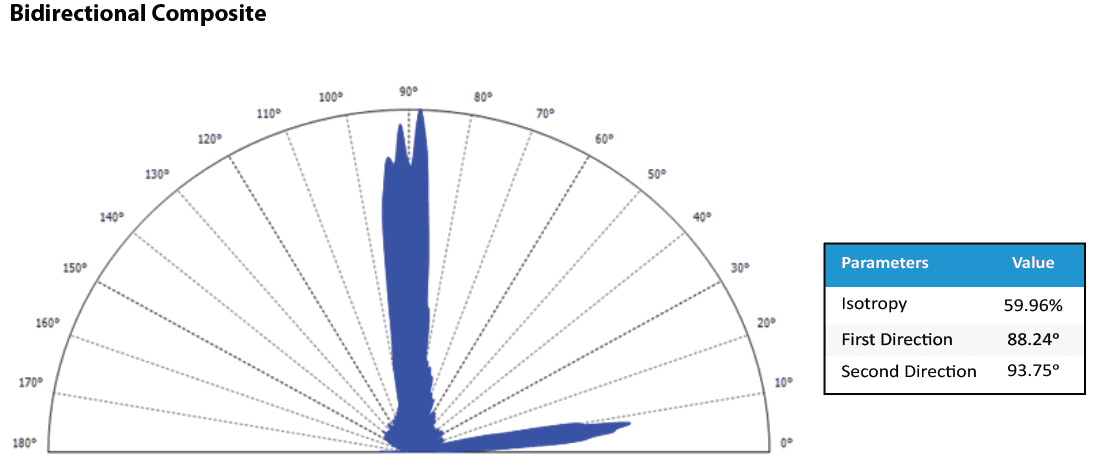

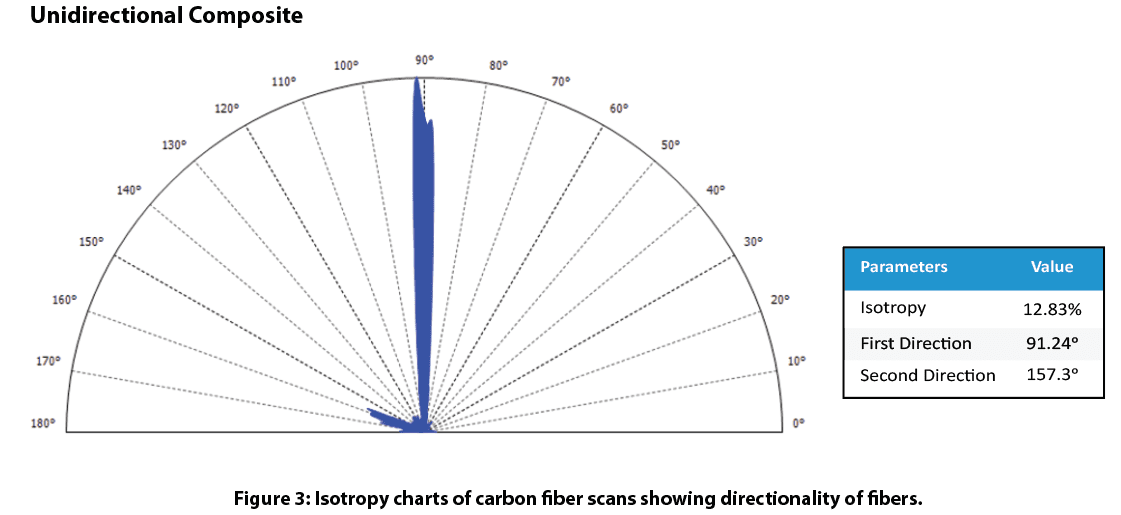

L'isotropie montre la directionnalité du tissage pour déterminer les valeurs de propriétés attendues. Notre étude montre comment le composite bidirectionnel est ~60% isotrope comme prévu. Pendant ce temps, le composite unidirectionnel est ~13% isotrope en raison de la forte direction du chemin de la fibre unique.

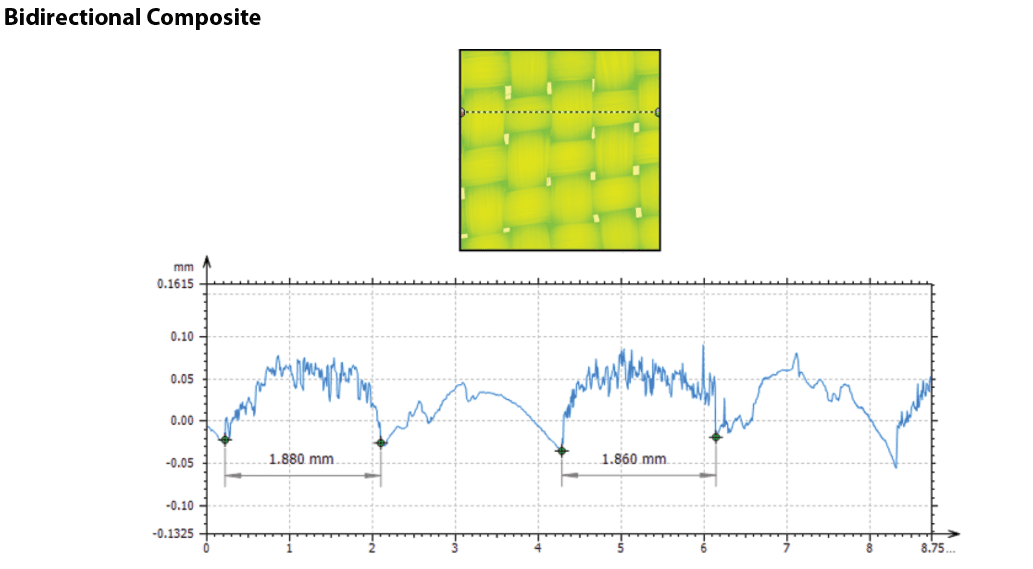

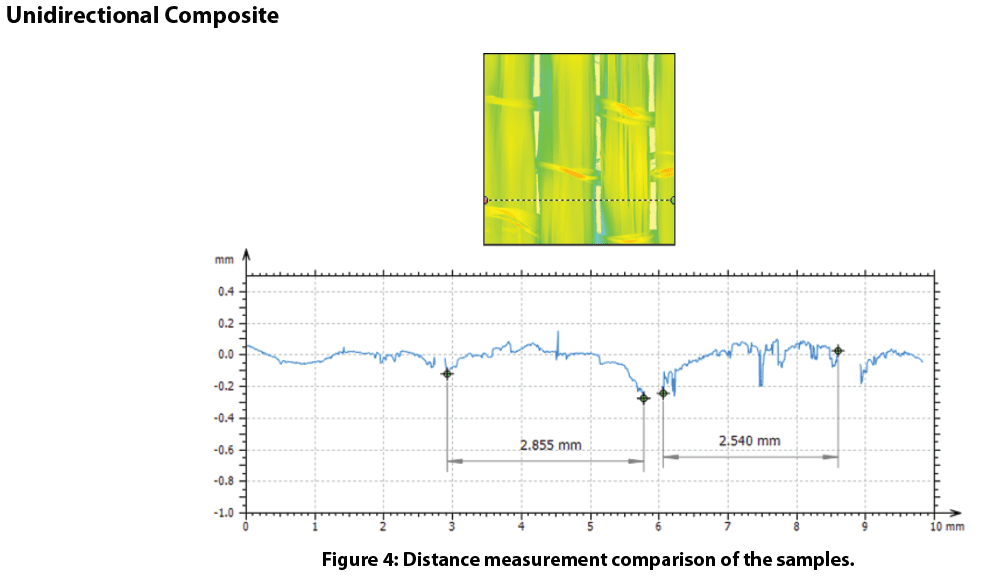

La taille du tissage détermine l'uniformité du tassement et de la largeur des fibres utilisées dans le composite. Notre étude montre qu'il est facile de mesurer la taille du tissage au micron près pour garantir la qualité des pièces.

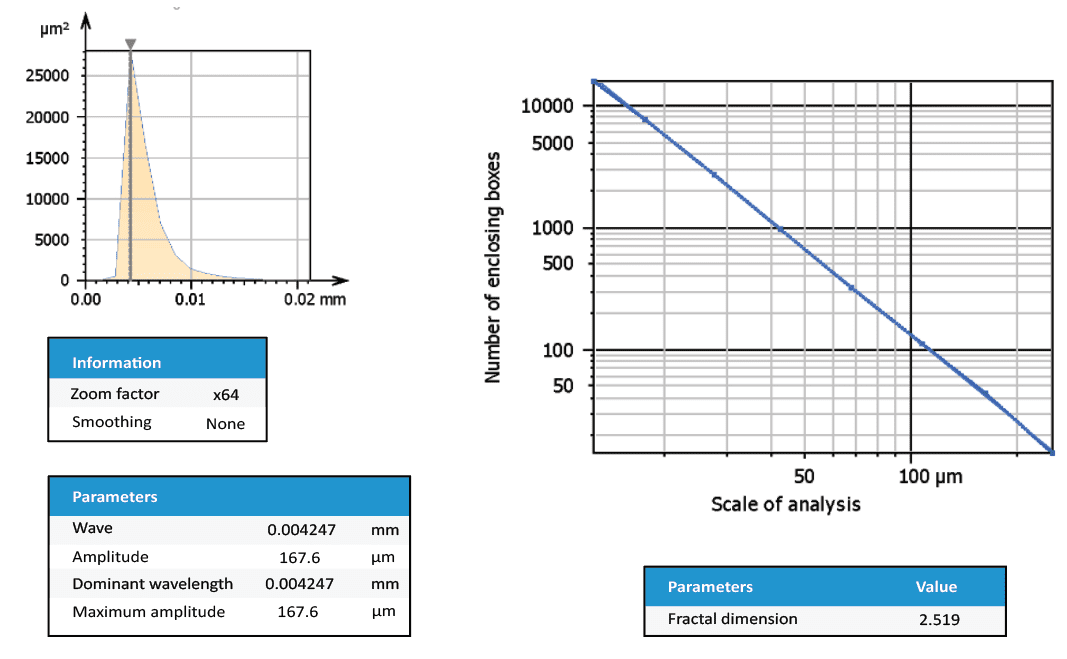

L'analyse de la texture de la longueur d'onde dominante suggère que les brins des deux composites ont une épaisseur de 4,27 microns. L'analyse de la dimension fractale de la surface de la fibre détermine la régularité pour trouver la facilité avec laquelle les fibres se fixent dans une matrice. La dimension fractale de la fibre unidirectionnelle est plus élevée que celle de la fibre bidirectionnelle, ce qui peut affecter le traitement des composites.

Conclusion

Dans cette application, nous avons montré que le profilomètre sans contact Nanovea HS2000L caractérise précisément la surface fibreuse des matériaux composites. Nous avons distingué les différences entre les types de tissage de la fibre de carbone avec les paramètres de hauteur, l'isotropie, l'analyse de la texture et les mesures de distance, et bien plus encore.

Les mesures de surface de nos profilomètres atténuent précisément et rapidement les dommages causés aux composites, ce qui réduit les défauts dans les pièces et maximise la capacité des matériaux composites. La vitesse du profilomètre 3D de Nanovea va de <1mm/s à 500mm/s pour convenir aux applications de recherche jusqu'aux besoins d'inspection à grande vitesse. Le profilomètre Nanovea est la solution

à tout besoin de mesure composite.

MAINTENANT, PARLONS DE VOTRE CANDIDATURE

Catégories

- Notes d'application

- Bloc sur la tribologie des anneaux

- Corrosion Tribologie

- Essai de friction - Coefficient de friction

- Essais mécaniques à haute température

- Tribologie à haute température

- Humidité et gaz Tribologie

- Humidité Essais mécaniques

- Indentation | Fluage et relaxation

- Indentation | Ténacité à la rupture

- Indentation | Dureté et élasticité

- Indentation | Perte et stockage

- Indentation | Contrainte et déformation

- Indentation | Limite d'élasticité et fatigue

- Tests de laboratoire

- Tribologie linéaire

- Essais mécaniques des liquides

- Tribologie des liquides

- Tribologie à basse température

- Essais mécaniques

- Communiqué de presse

- Profilométrie - Planéité et gauchissement

- Profilométrie | Géométrie et forme

- Profilométrie | Rugosité et finition

- Profilométrie | Hauteur et épaisseur des marches

- Profilométrie | Texture et grain

- Profilométrie | Volume et surface

- Essais de profilométrie

- Tribologie "anneau sur anneau

- Tribologie rotationnelle

- Test de rayures | Défaillance de l'adhésif

- Essai de grattage | Défaillance de la cohésion

- Test de rayures | Usure multi-passages

- Test de rayures | Dureté à la rayure

- Test de rayure Tribologie

- Essais de tribologie

- Non classé

Archives

- novembre 2025

- septembre 2023

- août 2023

- juin 2023

- mai 2023

- juillet 2022

- mai 2022

- avril 2022

- janvier 2022

- décembre 2021

- novembre 2021

- octobre 2021

- septembre 2021

- août 2021

- juillet 2021

- juin 2021

- mai 2021

- mars 2021

- février 2021

- décembre 2020

- novembre 2020

- octobre 2020

- septembre 2020

- juillet 2020

- mai 2020

- avril 2020

- mars 2020

- février 2020

- janvier 2020

- novembre 2019

- octobre 2019

- septembre 2019

- août 2019

- juillet 2019

- juin 2019

- mai 2019

- avril 2019

- mars 2019

- janvier 2019

- décembre 2018

- novembre 2018

- octobre 2018

- septembre 2018

- juillet 2018

- juin 2018

- avril 2018

- mars 2018

- février 2018

- novembre 2017

- octobre 2017

- septembre 2017

- août 2017

- juin 2017

- mai 2017

- mars 2017

- février 2017

- janvier 2017

- novembre 2016

- octobre 2016

- août 2016

- juillet 2016

- juin 2016

- mai 2016

- avril 2016

- mars 2016

- février 2016

- janvier 2016

- décembre 2015

- novembre 2015

- octobre 2015

- septembre 2015

- août 2015

- juillet 2015

- juin 2015

- mai 2015

- avril 2015

- mars 2015

- février 2015

- janvier 2015

- novembre 2014

- octobre 2014

- septembre 2014

- août 2014

- juillet 2014

- juin 2014

- mai 2014

- avril 2014

- mars 2014

- février 2014

- janvier 2014

- décembre 2013

- novembre 2013

- octobre 2013

- septembre 2013

- août 2013

- juillet 2013

- juin 2013

- mai 2013

- avril 2013

- mars 2013

- février 2013

- janvier 2013

- décembre 2012

- novembre 2012

- octobre 2012

- septembre 2012

- août 2012

- juillet 2012

- juin 2012

- mai 2012

- avril 2012

- mars 2012

- février 2012

- janvier 2012

- décembre 2011

- novembre 2011

- octobre 2011

- septembre 2011

- août 2011

- juillet 2011

- juin 2011

- mai 2011

- novembre 2010

- janvier 2010

- avril 2009

- mars 2009

- janvier 2009

- décembre 2008

- octobre 2008

- août 2007

- juillet 2006

- mars 2006

- janvier 2005

- avril 2004