了解手机屏幕保护膜的抗划性

手机屏幕上的保护涂层在抗划伤性、附着强度和长期耐用性方面起着至关重要的作用。随着时间的推移,划痕、微裂纹和涂层分层会降低光学清晰度和可靠性,尤其是在高使用率的环境中。为了评估不同的屏幕保护膜如何抵御机械损伤,仪器划痕测试提供了对涂层失效机制(包括附着力、内聚力和断裂行为)的量化了解。.

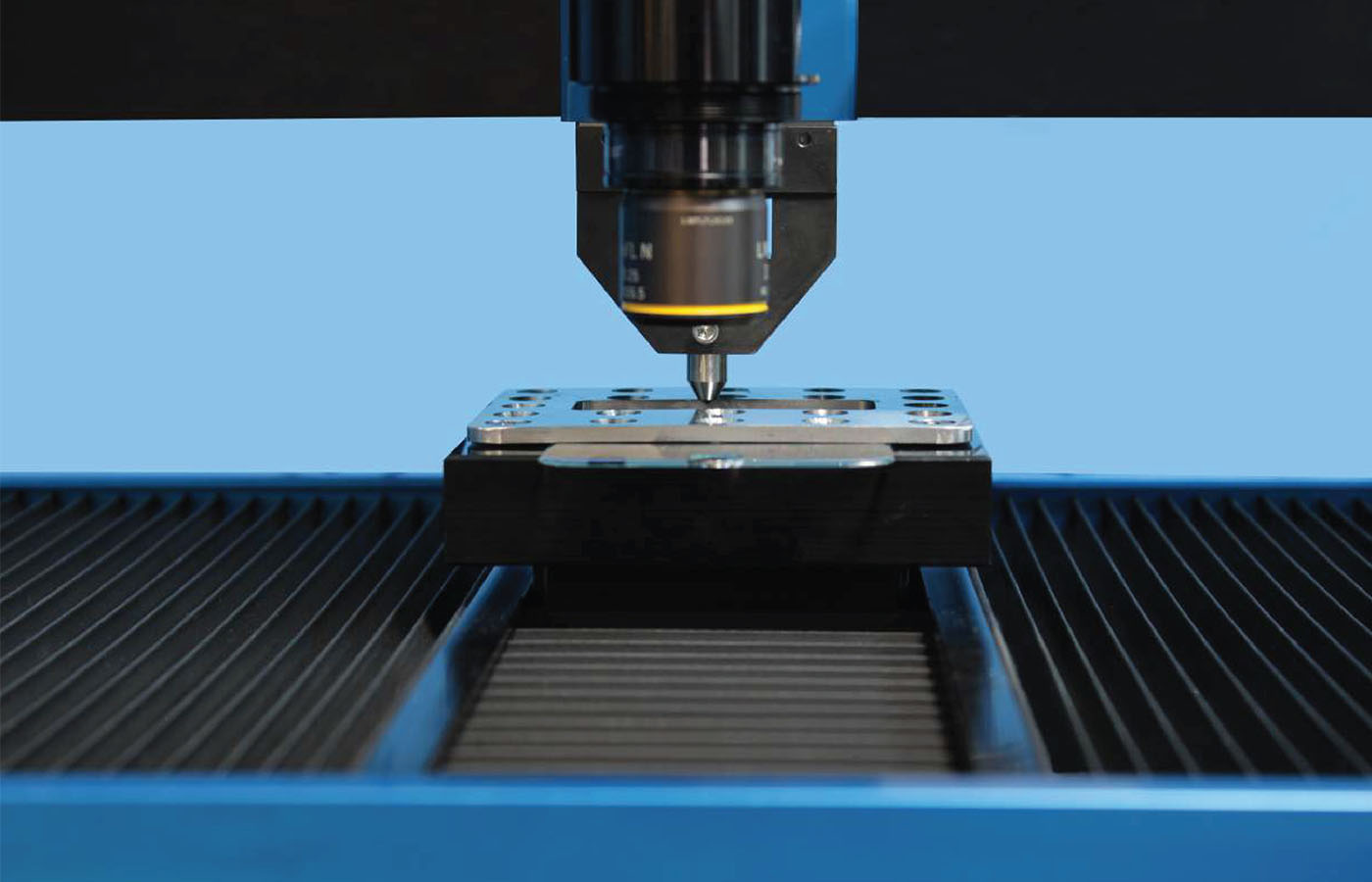

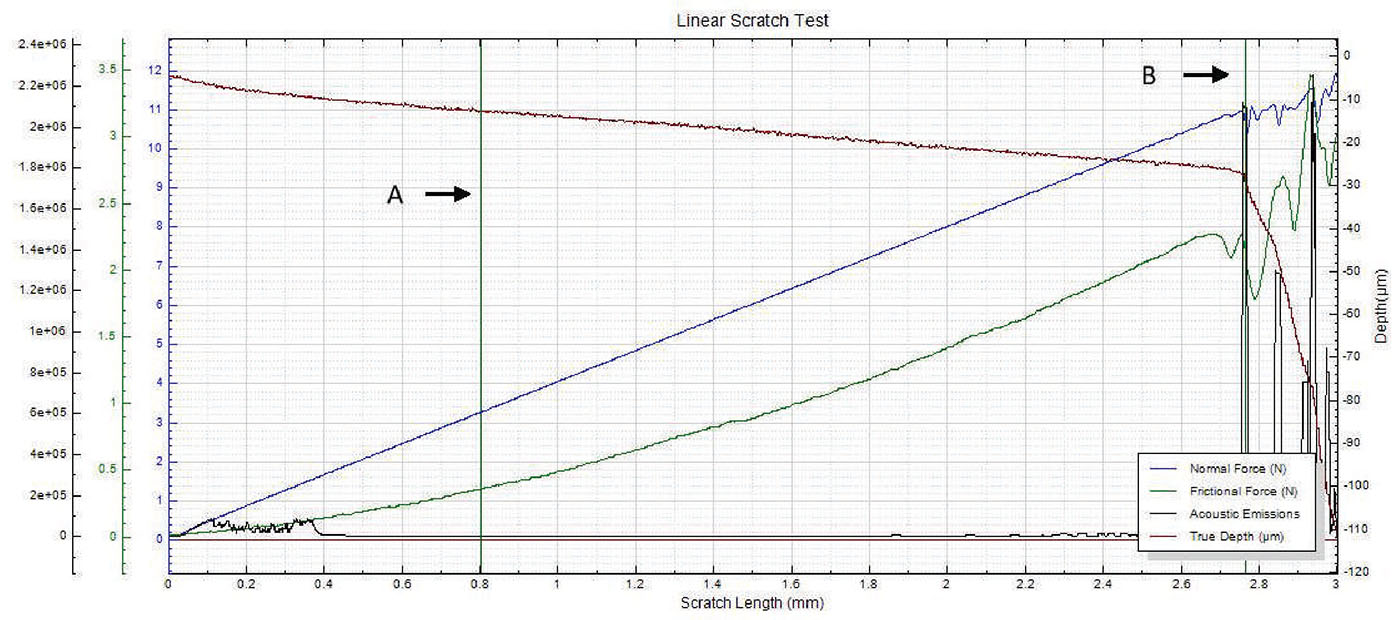

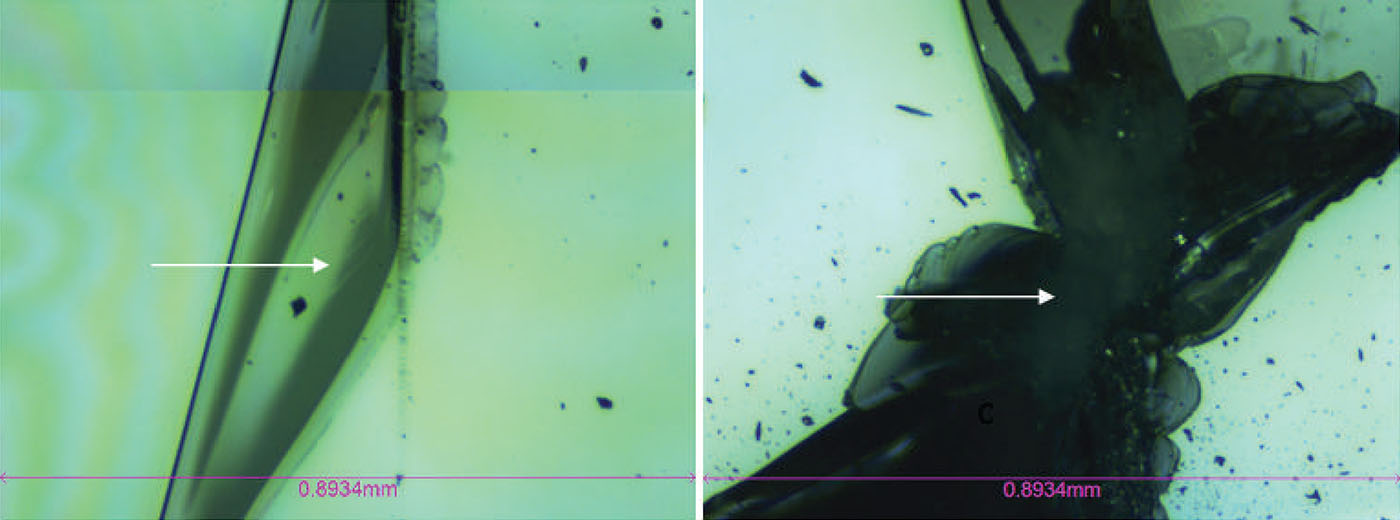

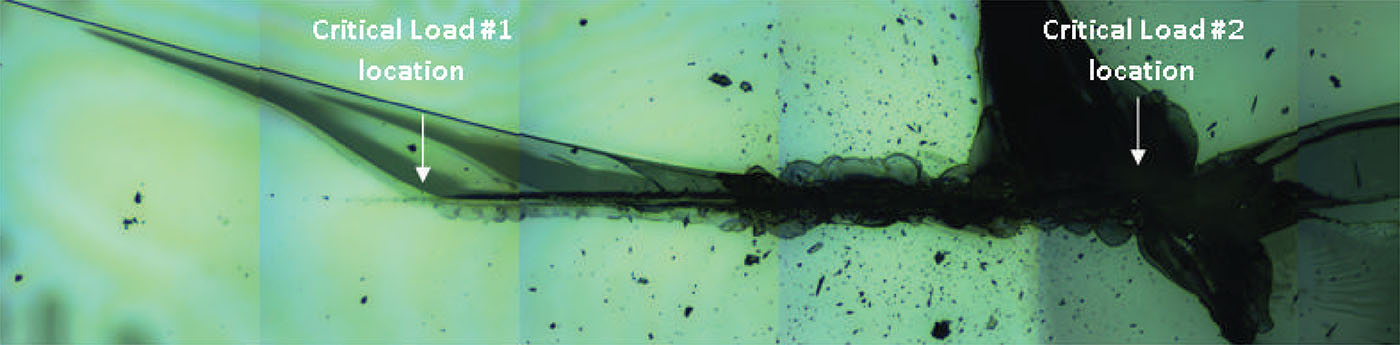

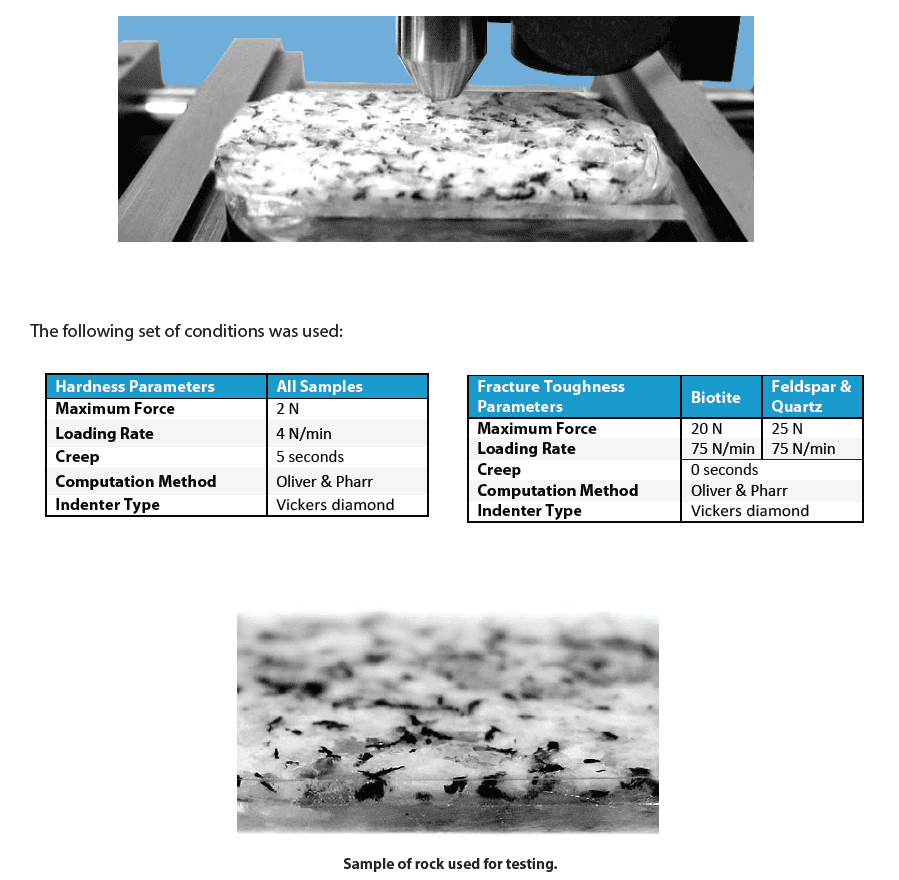

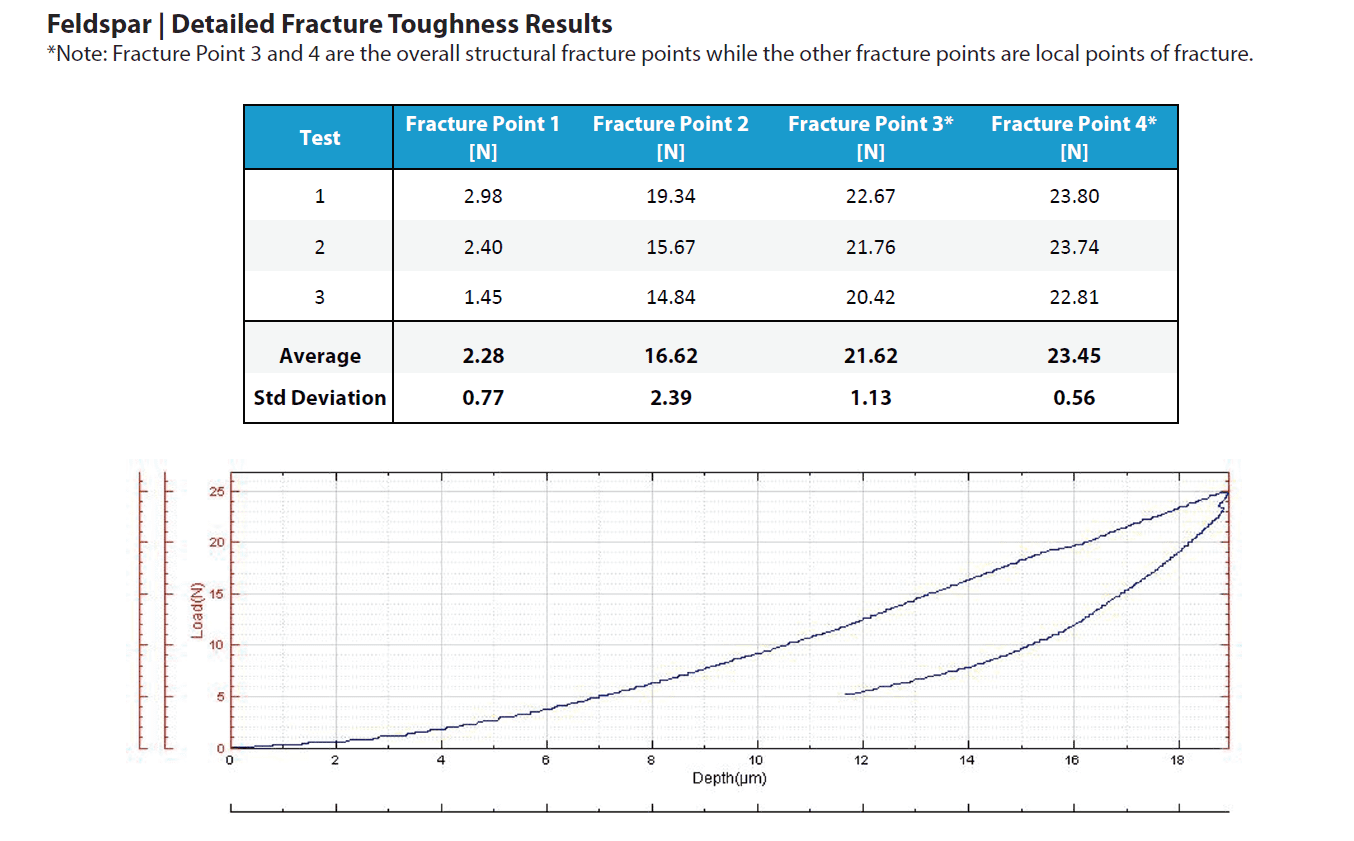

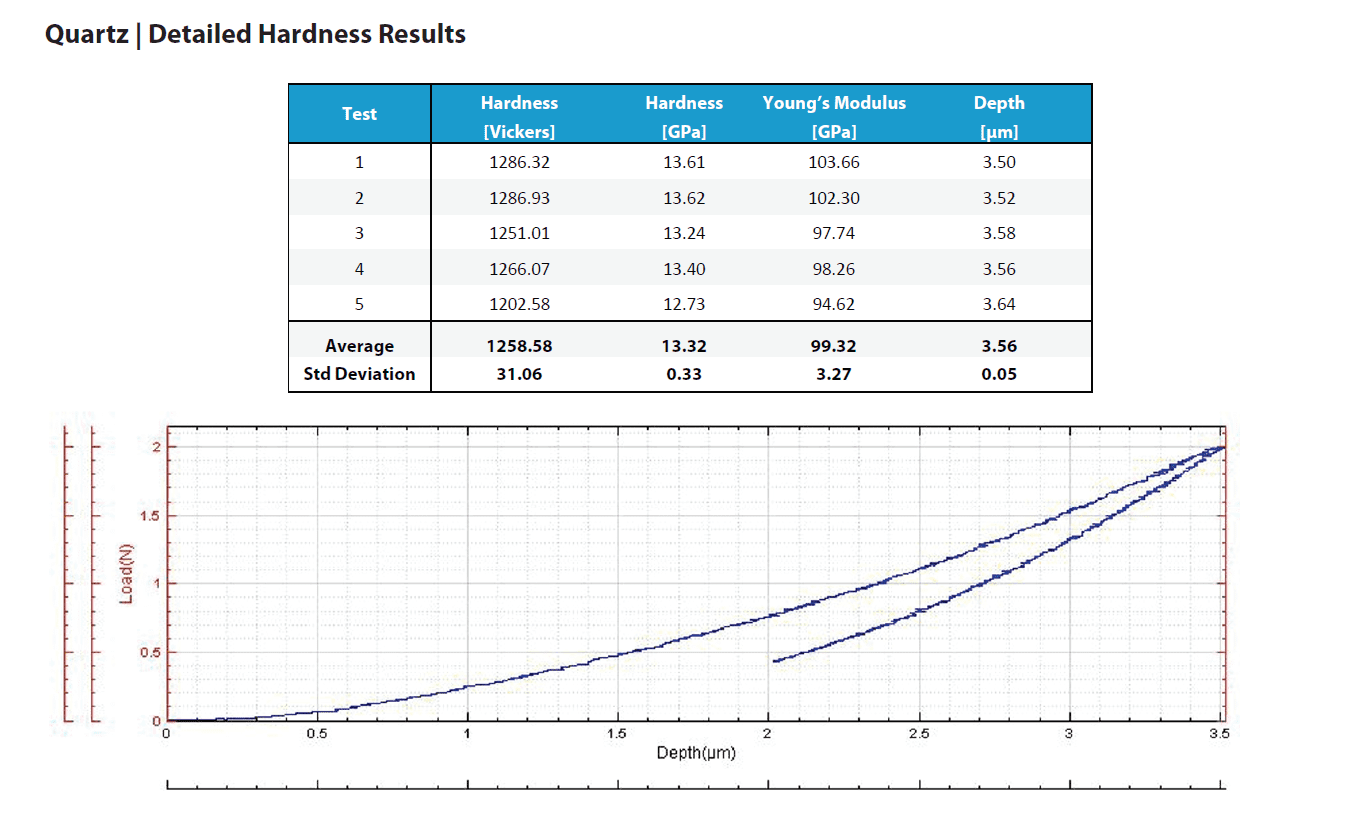

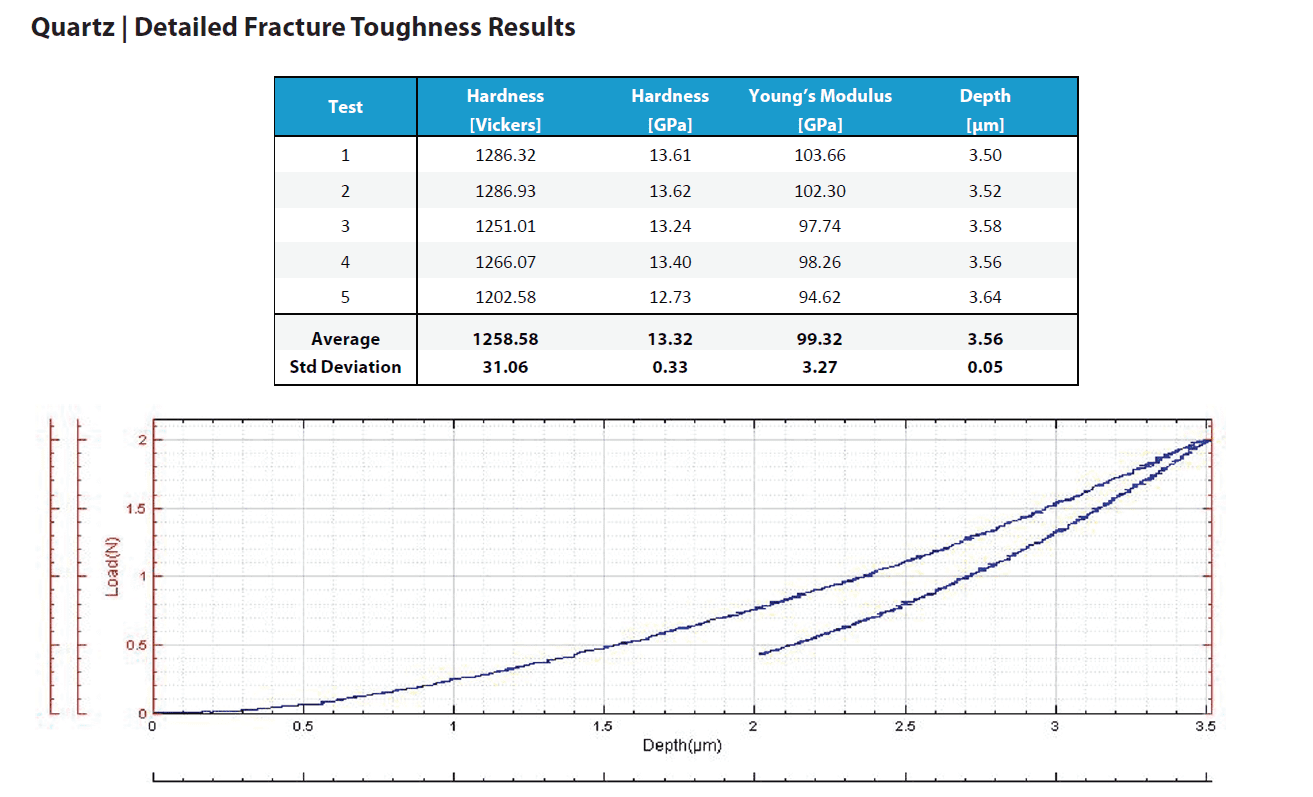

在这项研究中, 纳诺维亚 PB1000 机械测试仪 用于在受控渐进加载条件下比较热塑性聚氨酯和钢化玻璃屏幕保护膜。通过精确的声发射检测,我们确定了临界失效载荷,并描述了每种材料如何对不断增加的机械应力做出反应。.

屏幕保护膜的防刮测试为何重要

许多用户认为,保护层越厚或越硬,性能就越好,但真正的耐用性取决于材料在渐进载荷、表面变形和局部应力作用下的表现。通过仪器划痕测试,工程师可以测量涂层附着力、内聚强度、表面耐磨性,以及失效发生或扩展的确切载荷。.

通过分析裂纹起始点、分层行为和失效模式,制造商可以验证屏幕保护膜的性能,用于研发、质量控制或比较基准。纳米和微小划痕测试提供了可重复的、数据驱动的实际耐用性洞察力,远远超出了传统的硬度评级。.

ℹ️ 了解更多 涂层和屏幕保护膜的划痕和附着力测试服务。.