はじめに

ハイドロゲルは、その高い吸水性により、天然組織に近い柔軟性を持つことで知られています。この類似性により、ハイドロゲルは生体材料だけでなく、エレクトロニクス、環境、コンタクトレンズなどの消費財の分野でもよく使用されるようになりました。それぞれの用途で、ハイドロゲルの機械的特性が要求されます。

ハイドロゲルにおけるナノインデンテーションの重要性

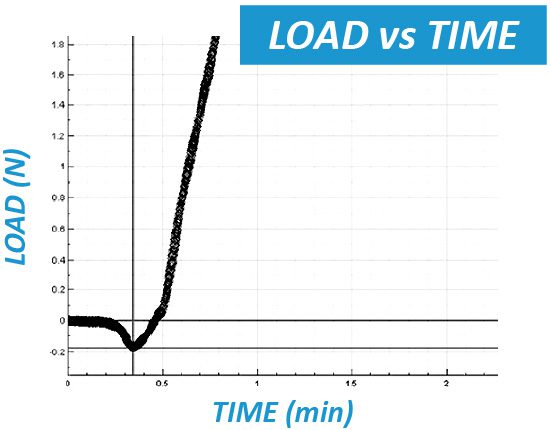

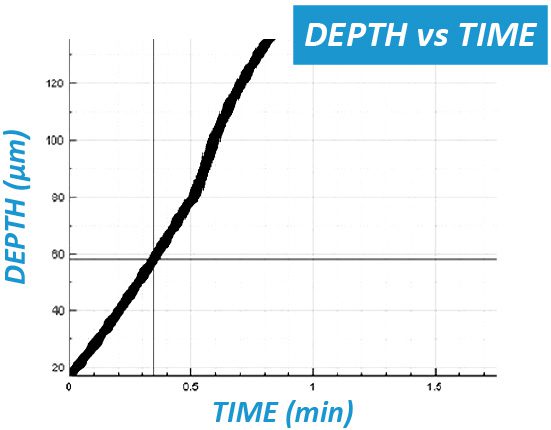

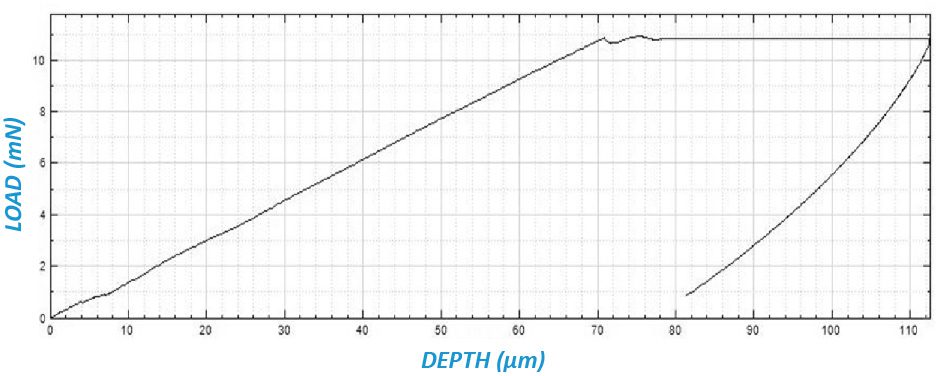

ハイドロゲルは、試験パラメータの選択や試料調製など、ナノインデンテーションにとってユニークな課題を生み出します。多くのナノインデンテーショ ンシステムは、元来、ナノインデンテーション用に設計されていないため、大きな制約があります。 このような柔らかい材料にナノインデンテーション装置の中には、コイルと磁石の組み合わせで試料に力を加えるものがあります。この場合、実際の力は測定されないため、軟質材料の試験では、不正確で非線形な荷重がかかります。 の材料を使用します。のため、接触点の判断は非常に難しい。 深度だけが実際に測定されるパラメータである。の傾斜の変化を観察することはほとんど不可能です。 深度 vs 時間 のプロットです。 圧子の先端がハイドロゲル材料に接近している期間。

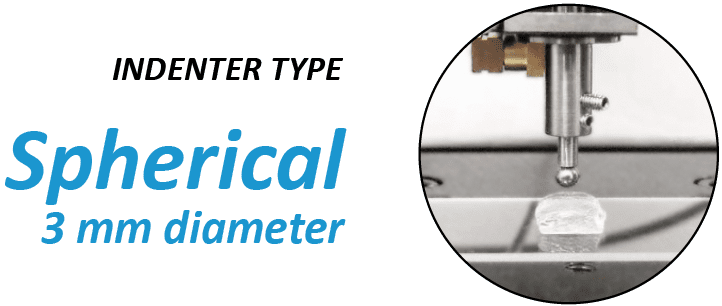

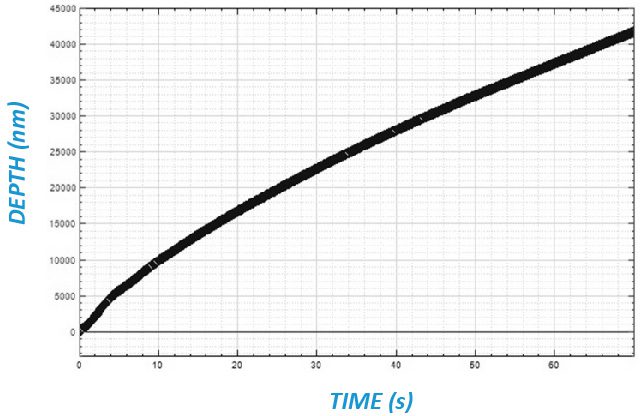

これらのシステムの限界を克服するために、ナノモジュールの ナノビア メカニカルテスター 個別のロードセルを使用してフォース フィードバックを測定し、軟質または硬質を問わず、あらゆる種類の材料に対して高精度を保証します。ピエゾ制御による変位は非常に正確かつ高速です。これにより、コイル/磁石アセンブリを備え、力フィードバックがないシステムでは考慮する必要がある多くの理論的仮定が排除され、粘弾性特性の比類のない測定が可能になります。