はじめに

ハードコートの有無にかかわらず、塗料は最も一般的に使用されるコーティングの1つです。自動車、壁、家電製品など、保護が必要なもの、あるいは美観のために塗られるものなど、ほぼすべてのものに塗られているのがわかります。下地の保護を目的とした塗料には、塗料が燃えないようにする化学物質や、塗料の色落ちやひび割れを防ぐ化学物質が含まれていることが多い。美観を目的とした塗料は、様々な色がありますが、必ずしも下地の保護や長寿命化を目的としたものではない場合があります。

とはいえ、どの塗料も時間の経過とともに多少の風化はあります。塗料が風化することで、メーカーが意図した特性から変化することがよくあります。より早く欠けたり、熱で剥がれたり、色が抜けたり、ひび割れたりすることもある。このような経年変化による塗料の性質の変化が、メーカーが豊富な品揃えを実現する理由です。塗料は、個々の顧客のさまざまな要求を満たすために調整される。

品質管理におけるナノスクラッチテストの重要性

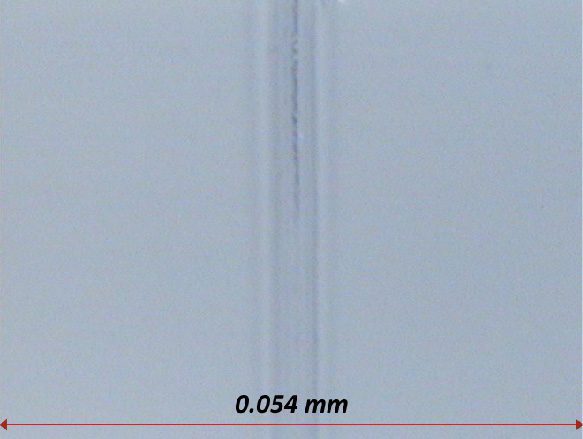

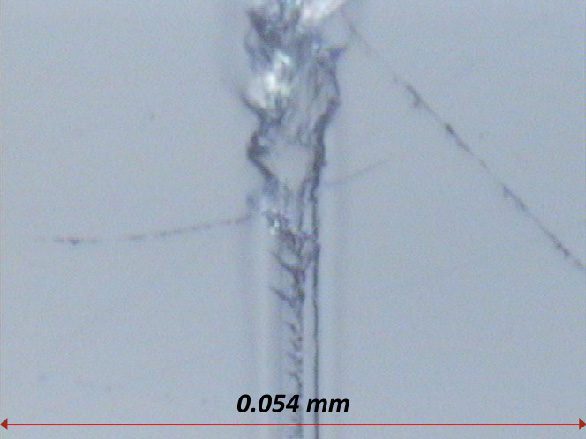

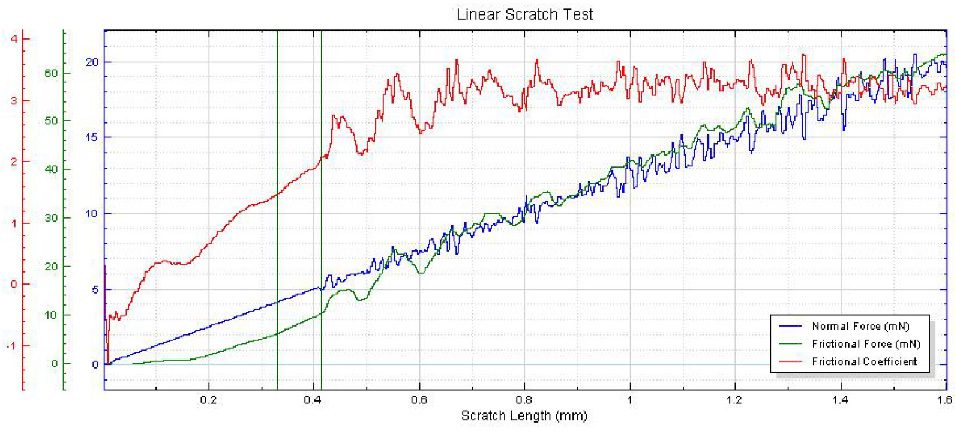

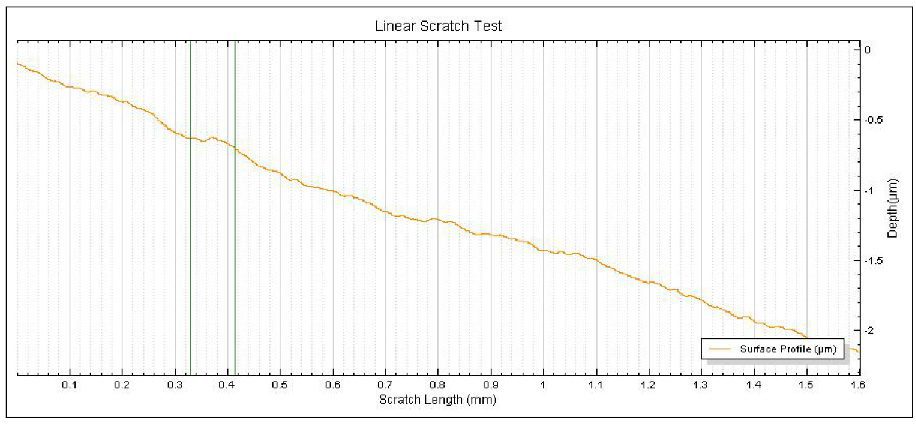

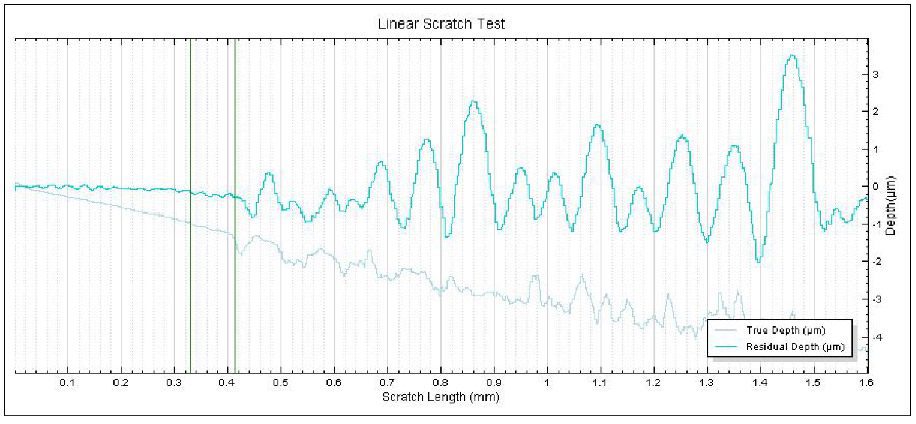

塗料メーカーにとって、塗料がひび割れに耐えられるかどうかは大きな関心事です。塗料がひび割れ始めると、塗られた下地を保護することができず、顧客の満足を得られない。例えば、車の側面に枝が当たって、その直後に塗装が欠け始めたら、塗装の品質が悪いということで、塗料メーカーはビジネスを失うことになる。塗料の質は非常に重要で、塗料の下にある金属が露出すると、その新しい露出によって錆や腐食が始まる可能性があるからです。

このような理由は、家庭用品や事務用品、電子機器、玩具、研究用具など、他のいくつかの分野にも当てはまります。金属コーティングに塗った当初はひび割れしにくい塗料であっても、サンプルに風化が生じると、時間の経過とともに特性が変化することがあります。そのため、塗料サンプルが風化した段階でテストしてもらうことが非常に重要なのです。高い負荷がかかると割れるのは仕方ないとしても、経年変化でどの程度弱くなるか、どの程度の深さの傷がつくかを予測し、消費者に最適な製品を提供することがメーカーには求められているのです。