牙科工具。尺寸和表面粗糙度分析

简介

精确的尺寸和最佳的表面粗糙度对于牙科螺钉的功能至关重要。许多牙科螺钉尺寸需要高精度,例如半径、角度、距离和台阶高度。了解局部表面粗糙度对于插入人体内部的任何医疗工具或部件以最大限度地减少滑动摩擦也非常重要。

用于尺寸研究的非接触式轮廓测量

纳诺瓦 3D 非接触式轮廓仪 使用基于色光的技术来测量任何材料表面:透明、不透明、镜面、漫射、抛光或粗糙。与接触式探针技术不同,非接触式技术可以在狭小的区域内进行测量,并且不会由于尖端按压较软的塑料材料而导致变形而增加任何固有误差。与焦点变化技术相比,基于色光的技术还提供卓越的横向和高度精度。 Nanovea Profiler 可以直接扫描大型表面,无需缝合,并在几秒钟内对零件的长度进行轮廓分析。由于轮廓仪能够测量表面,无需任何复杂的算法来处理结果,因此可以测量纳米到宏观范围的表面特征和高表面角度。

测量目标

在此应用中,使用 Nanovea ST400 光学轮廓仪在单次测量中沿着平面和螺纹特征测量牙科螺钉。从平坦区域计算表面粗糙度,并确定螺纹特征的各种尺寸。

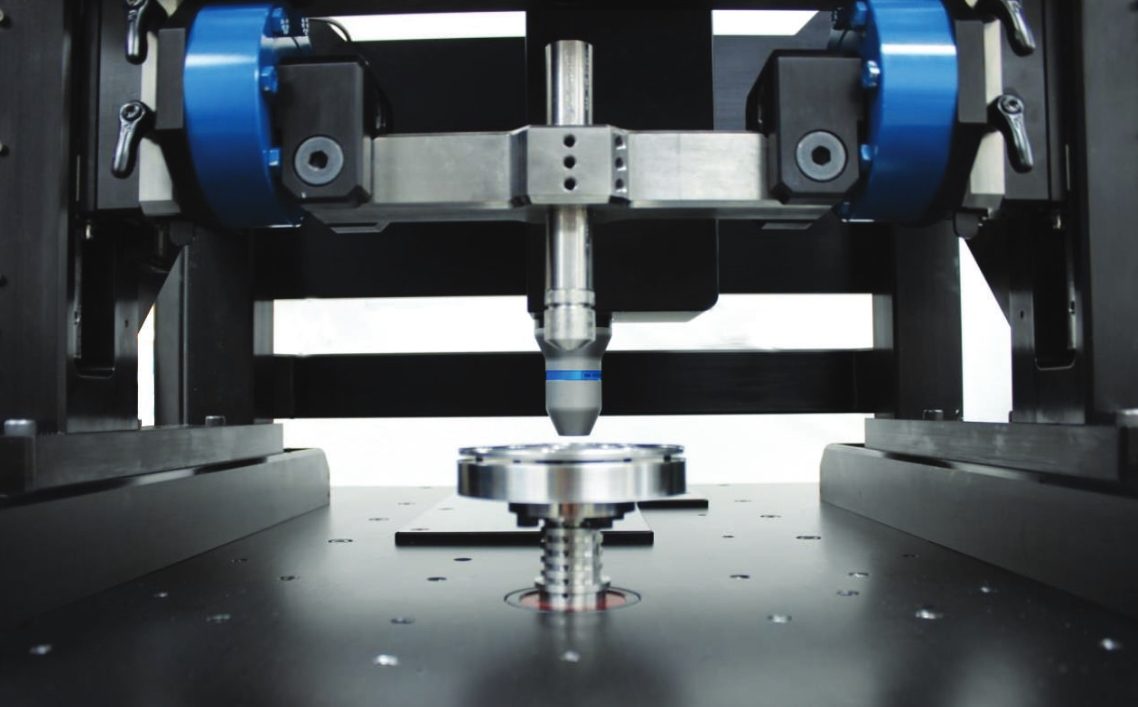

牙科螺丝样本分析 NANOVEA 光学轮廓仪。

分析牙科螺钉样品。

结果

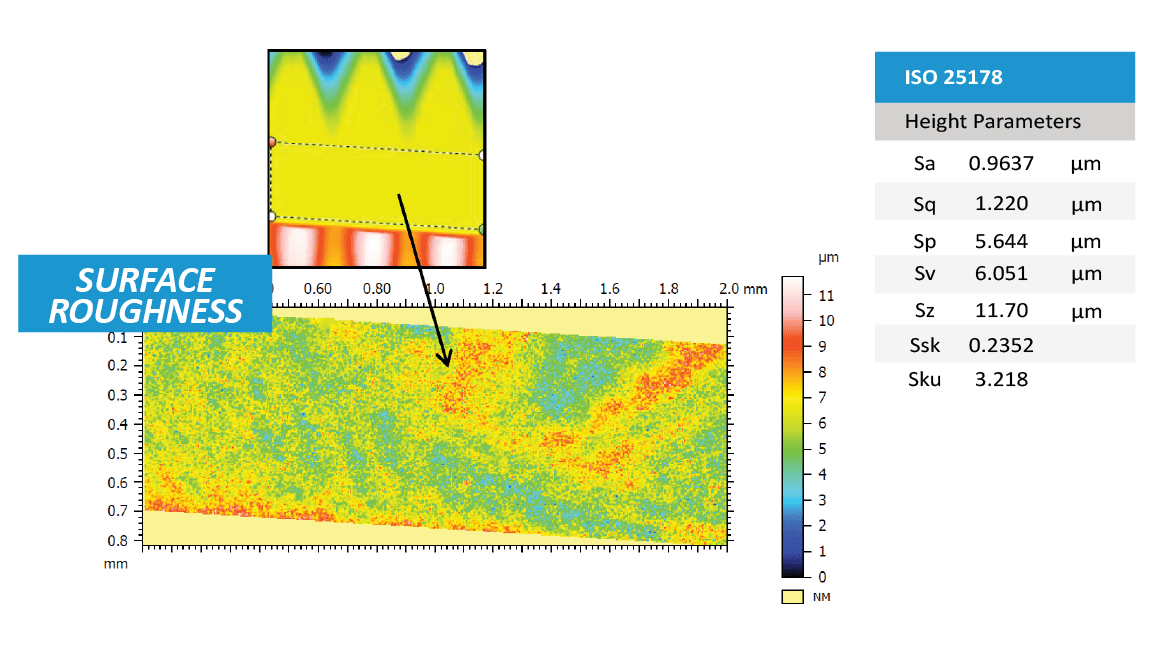

三维表面

牙科螺钉的 3D 视图和假色视图显示了一个平坦区域,螺纹从两侧开始。它为用户提供了一个简单的工具,可以从不同角度直接观察螺钉的形态。从全扫描中提取平坦区域以测量其表面粗糙度。

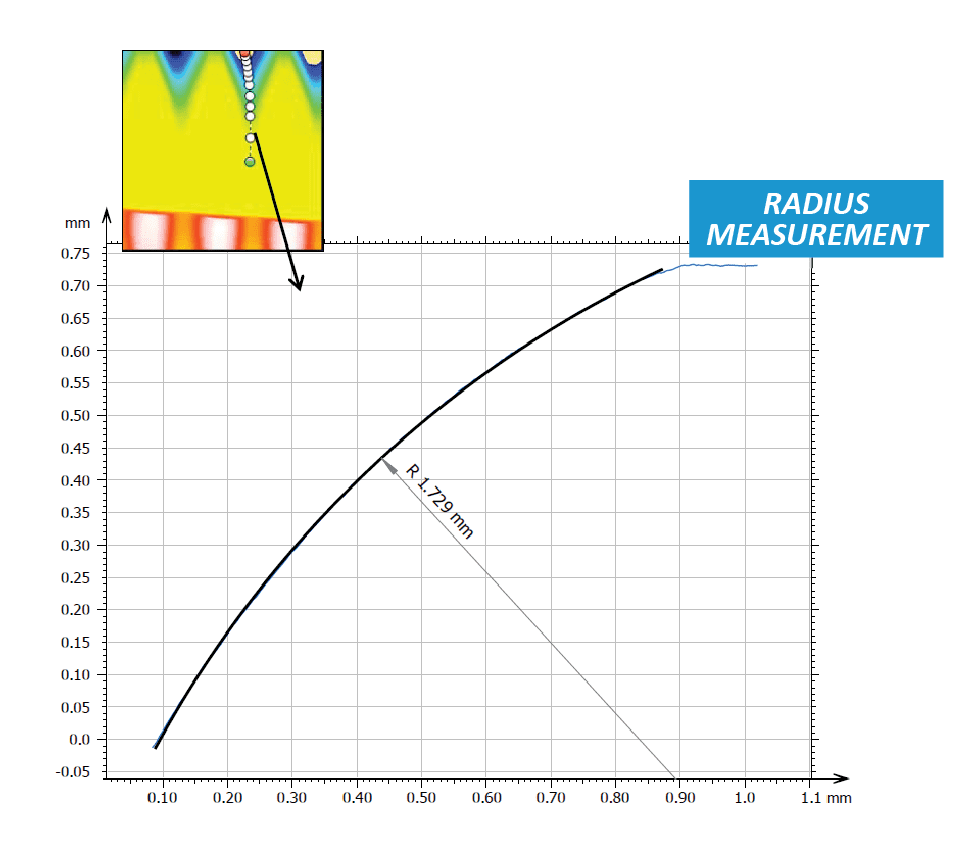

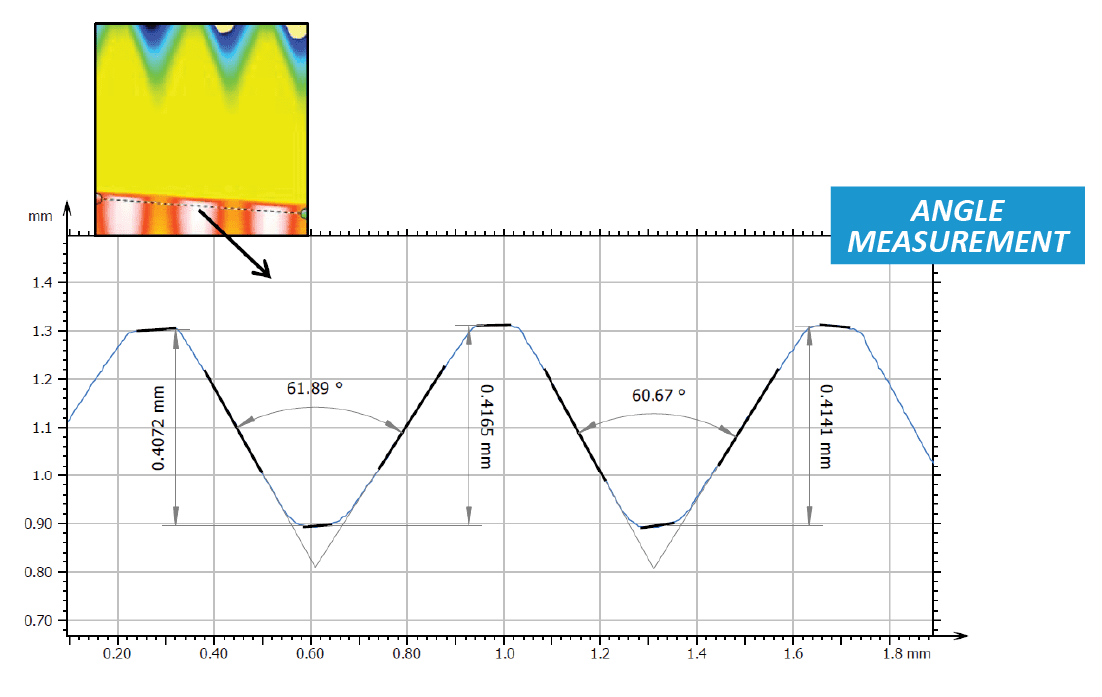

2D 表面分析

还可以从表面提取线轮廓以显示螺钉的横截面图。轮廓分析和台阶高度研究用于测量螺钉上特定位置的精确尺寸。

结论

在此应用中,我们展示了 Nanovea 3D 非接触式轮廓仪在单次扫描中精确计算局部表面粗糙度和测量大尺寸特征的能力。

数据显示局部表面粗糙度为 0.9637 μm。螺纹之间的螺钉半径为 1.729 毫米,螺纹平均高度为 0.413 毫米。螺纹之间的平均角度被确定为61.3°。

这里显示的数据仅代表分析软件中可用的一部分计算结果。

编写者

李端杰博士、乔纳森·托马斯和皮埃尔·勒鲁

陶瓷:用于晶粒检测的快速点阵纳米压痕测试

简介

纳米压痕 已成为一种广泛应用的小尺度材料机械行为测量技术i ii。纳米压痕测量的高分辨率载荷-位移曲线可以提供各种物理机械特性,包括硬度、杨氏模量、蠕变、断裂韧性等。

快速映射缩进的重要性

纳米压痕技术进一步普及的一个重要瓶颈是时间消耗。通过传统纳米压痕程序绘制机械性能图很容易花费数小时,这阻碍了该技术在大规模生产行业的应用,例如半导体、航空航天、MEMS、瓷砖等消费产品等。

事实证明,快速映射在瓷砖制造行业中至关重要,单个瓷砖上的硬度和杨氏模量映射可以提供表明表面均匀程度的数据分布。可以在此映射中勾勒出瓷砖上较软的区域,并显示更容易因某人住宅中每天发生的物理影响而发生故障的位置。可以在不同类型的瓷砖上进行映射以进行比较研究,并在一批相似的瓷砖上进行映射以测量质量控制过程中瓷砖的一致性。通过快速映射方法,测量设置的组合可以是广泛的、准确且高效的。

测量目标

在这项研究中,Nanovea 机械测试仪,在 FastMap 模式下用于高速绘制地砖的机械属性。我们展示了 Nanovea 机械测试仪以高精度和可重复性执行两次快速纳米压痕测绘的能力。

测试条件

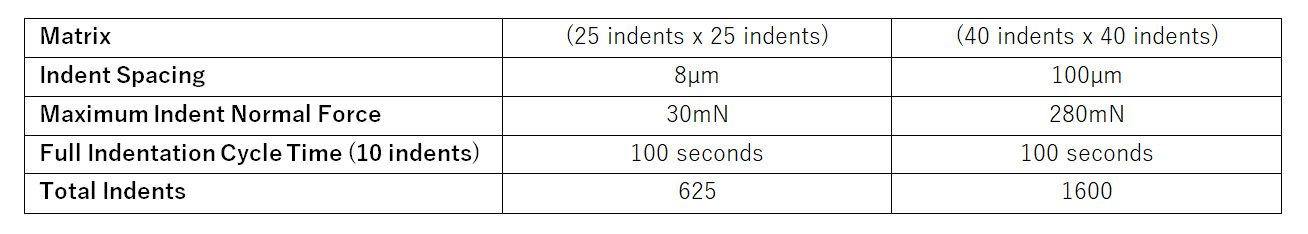

Nanovea 机械测试仪用于使用 Berkovich 压头以 FastMap 模式在地砖上执行一系列纳米压痕。下面总结了所创建的两个缩进矩阵的测试参数。

表 1:测试参数汇总。

结果与讨论

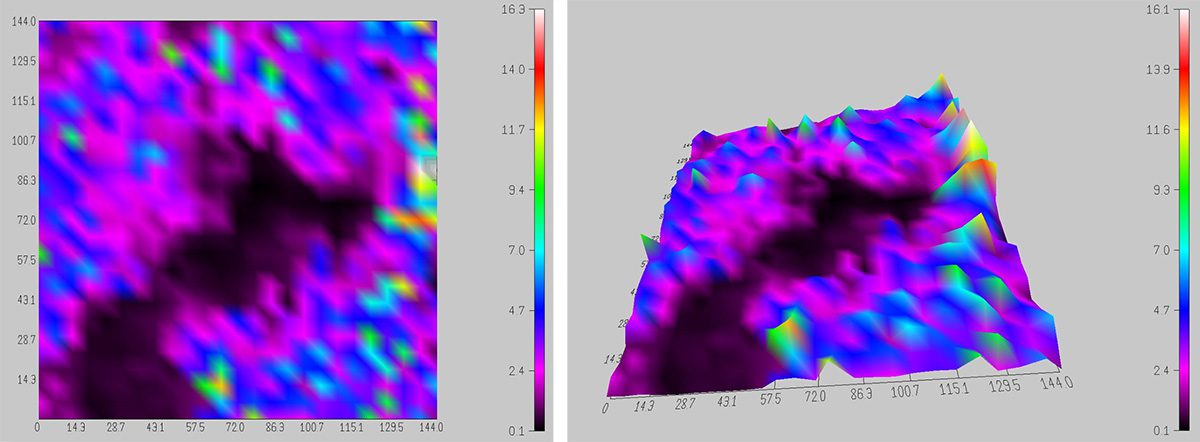

图 1:625 压痕硬度映射的 2D 和 3D 视图。

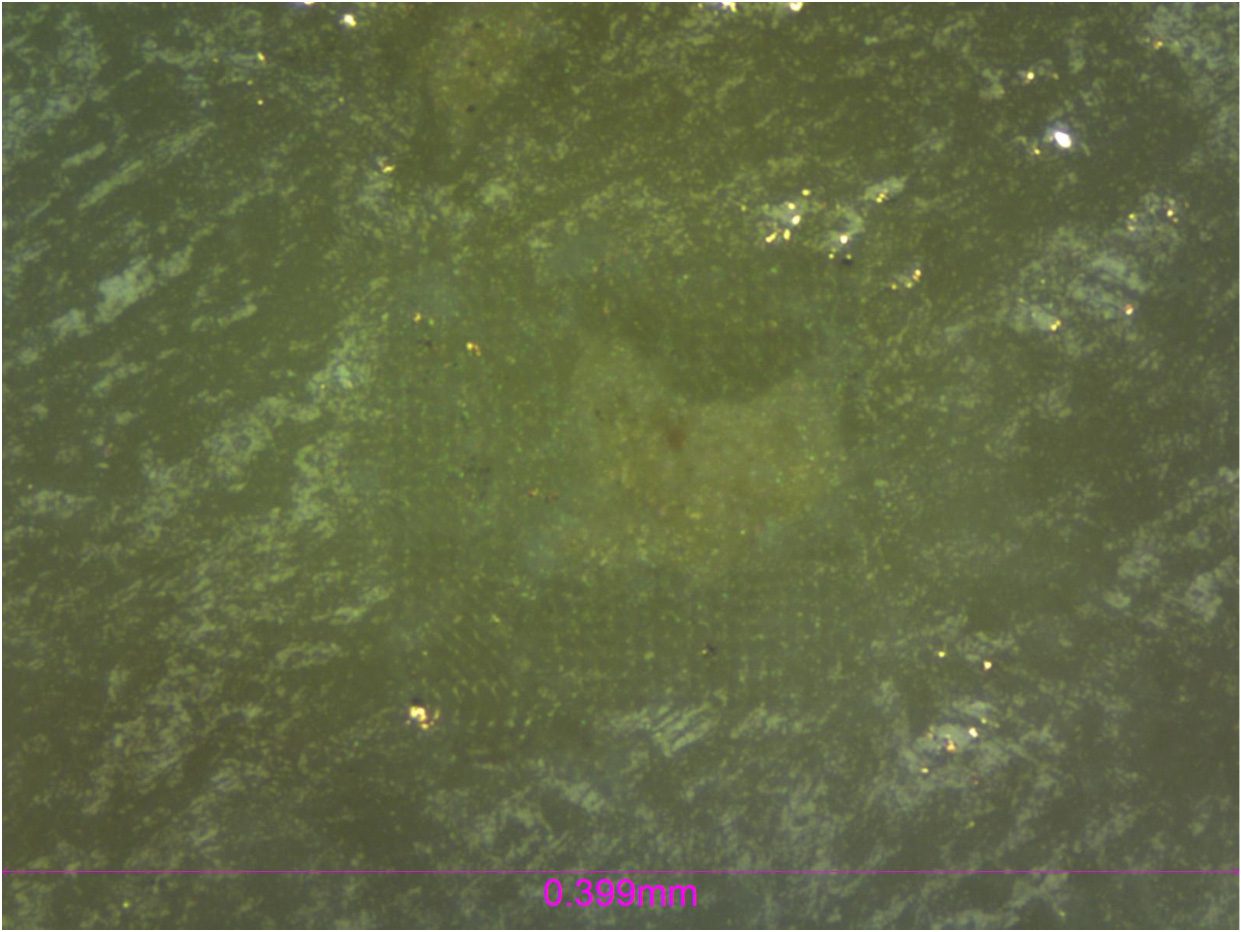

图 2:625 凹痕基体的显微照片,显示晶粒。

625 凹痕矩阵在 0.20mm 上进行2 存在大的可见颗粒的区域。该颗粒(图 2)的平均硬度低于瓷砖的整体表面。 Nanovea Mechanical 软件允许用户查看 2D 和 3D 模式下的硬度分布图,如图 1 所示。利用样品台的高精度位置控制,该软件允许用户深入定位此类区域机械特性映射。

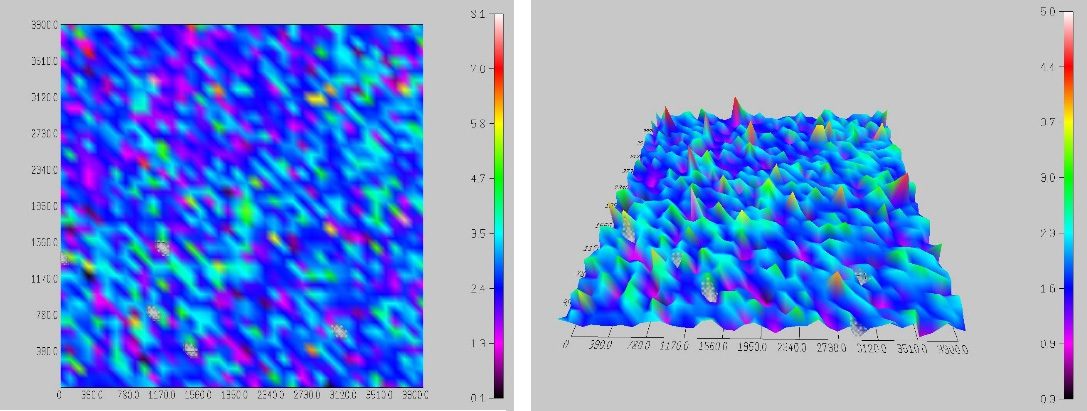

图 3:1600 压痕硬度映射的 2D 和 3D 视图。

图 4:1600 凹痕矩阵的显微照片。

还在同一块瓷砖上创建了 1600 凹痕矩阵来测量表面的均匀性。在这里,用户再次能够看到 3D 或 2D 模式下的硬度分布(图 3)以及凹痕表面的显微镜图像。根据给出的硬度分布,可以得出结论,由于高硬度和低硬度数据点的均匀分散,该材料是多孔的。

与传统的纳米压痕程序相比,本研究中的 FastMap 模式显着减少了耗时且更具成本效益。它能够快速定量绘制硬度和杨氏模量等机械特性,并提供晶粒检测和材料一致性的解决方案,这对于批量生产中各种材料的质量控制至关重要。

结论

在这项研究中,我们展示了 Nanovea Mechanical Tester 使用 FastMap 模式执行快速、精确的纳米压痕绘图的能力。瓷砖上的机械特性图利用平台的位置控制(精度为 0.2μm)和力模块灵敏度来高速检测表面颗粒并测量表面的均匀性。

本研究中使用的测试参数是根据基体和样品材料的尺寸确定的。可以选择多种测试参数,将总压痕周期时间优化为每个压痕 3 秒(或每 10 个压痕 30 秒)。

Nanovea 机械测试仪的纳米和微米模块均包括符合 ISO 和 ASTM 的压痕、划痕和磨损测试仪模式,可在单个系统中提供最广泛、最用户友好的测试范围。 Nanovea 无与伦比的系列是测定薄或厚、软或硬涂层、薄膜和基材的全方位机械性能的理想解决方案,包括硬度、杨氏模量、断裂韧性、附着力、耐磨性等。

此外,除了粗糙度等其他表面测量之外,可选的 3D 非接触式轮廓仪和 AFM 模块还可用于压痕、划痕和磨损轨迹的高分辨率 3D 成像。

作者:Duanjie Li,博士 由 Pierre Leroux 和 Jocelyn Esparza 修订

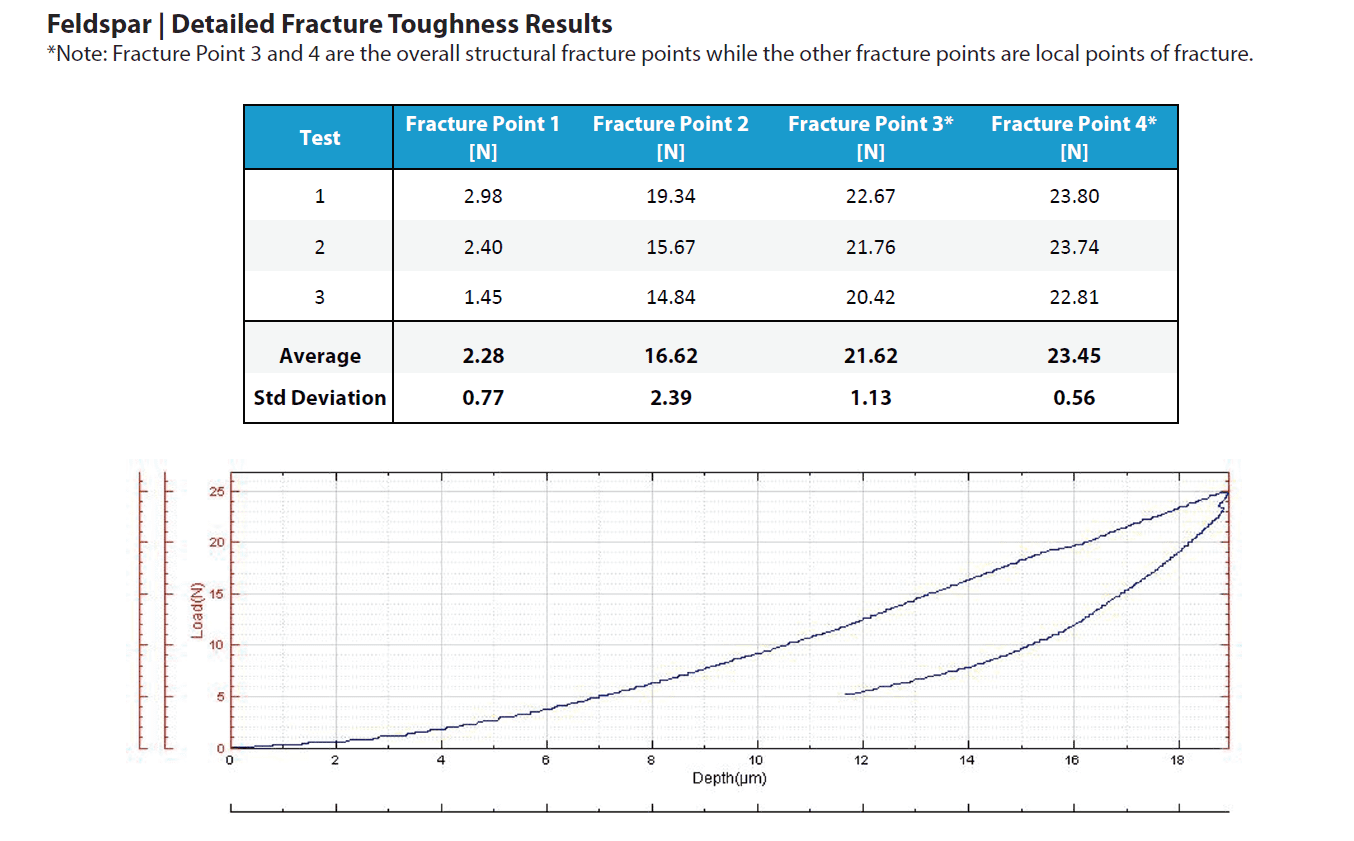

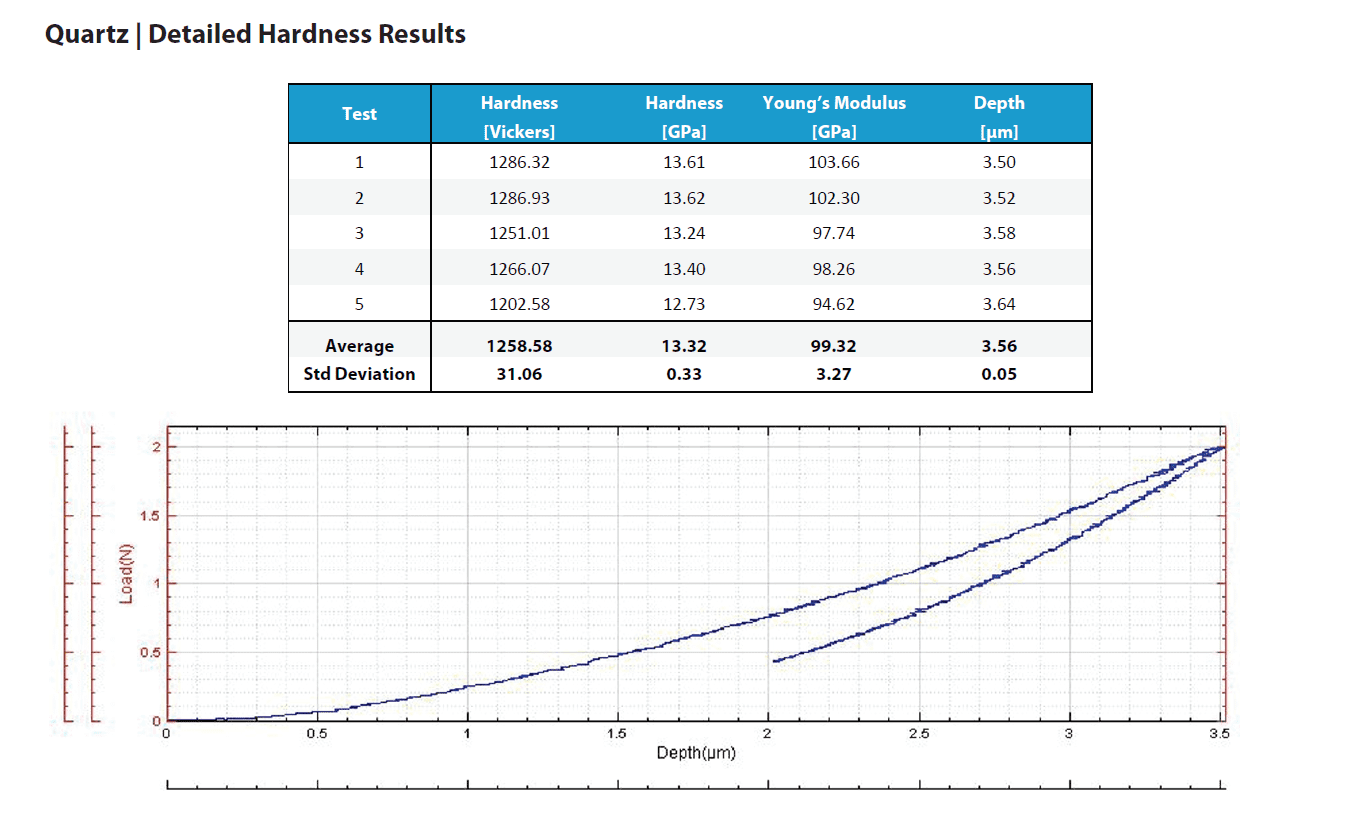

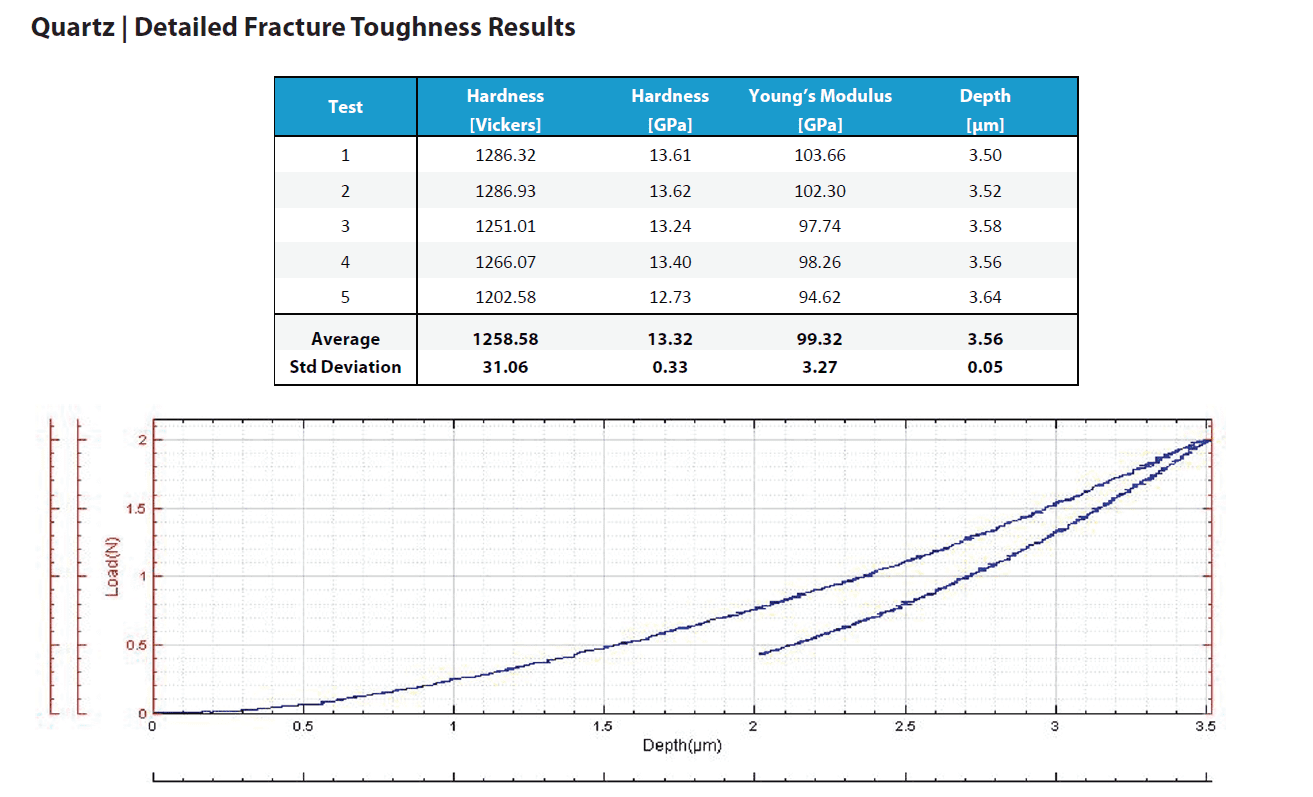

利用微观建议改进采矿程序

在线粗糙度检查

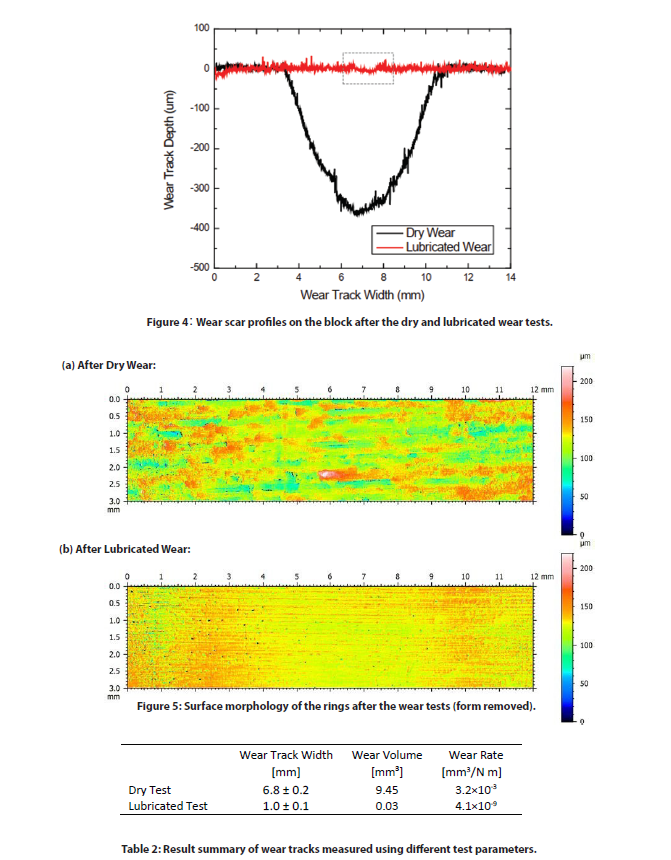

环-块磨损测试

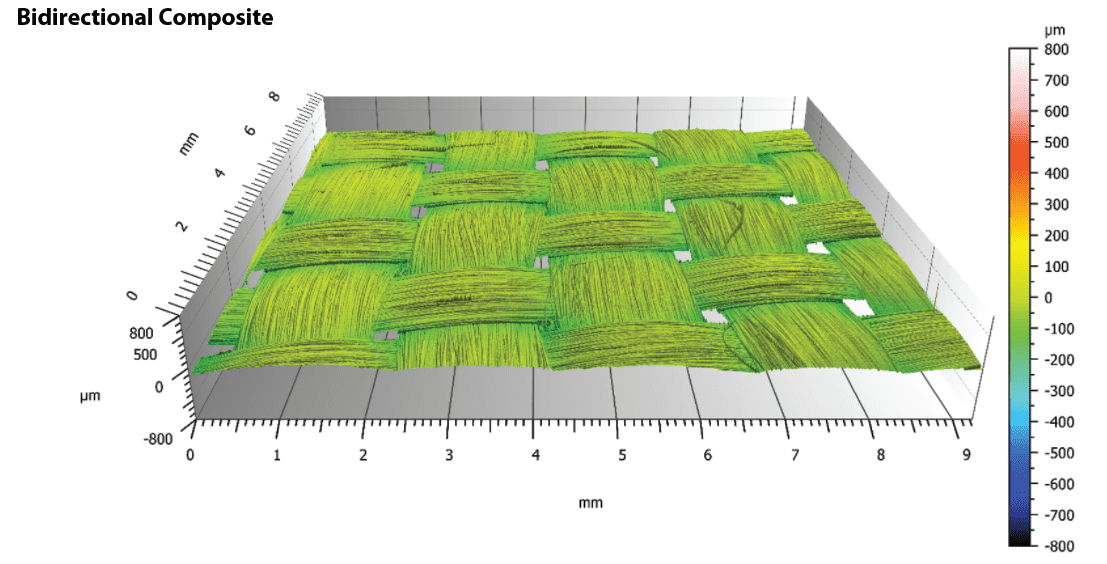

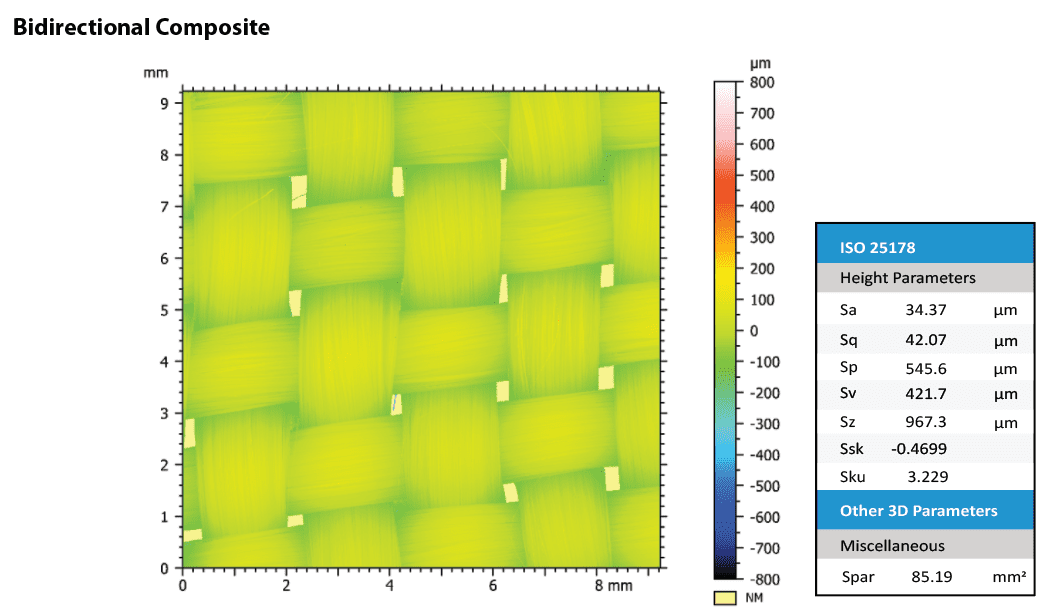

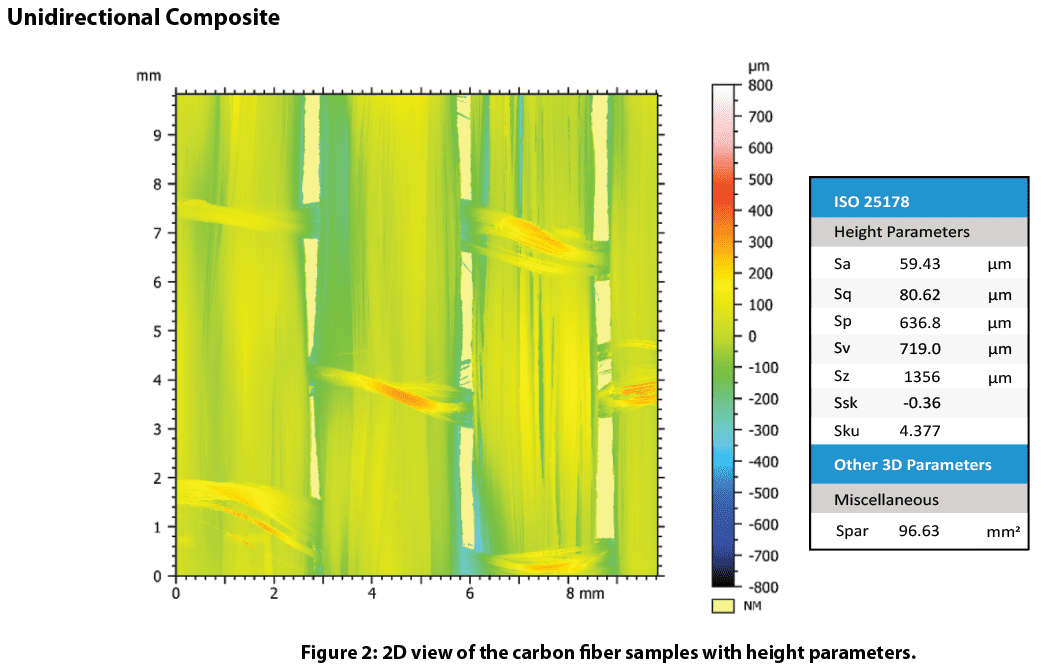

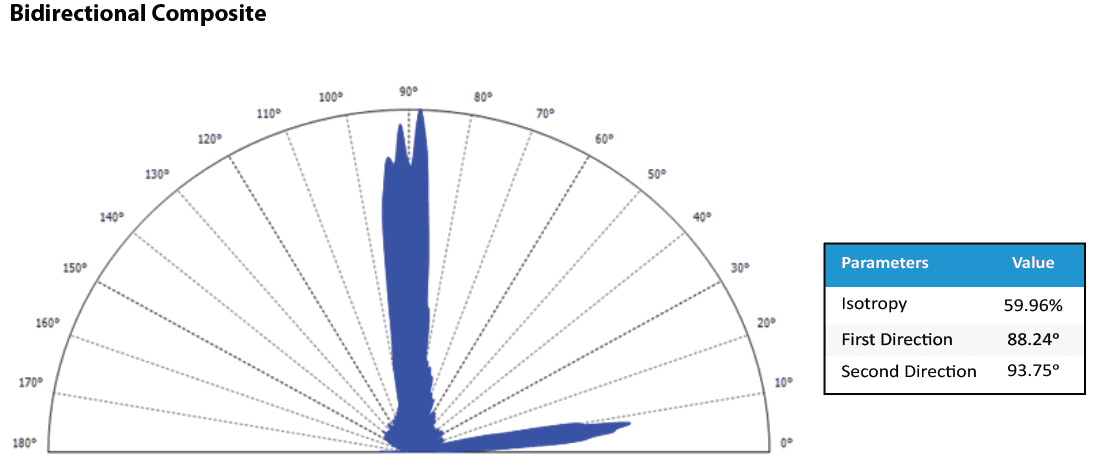

使用三维轮廓测量法的复合材料分析

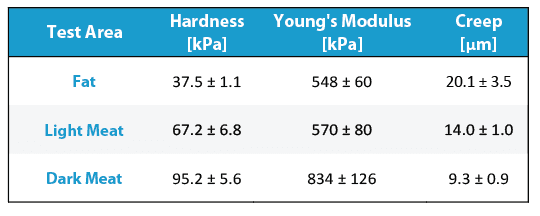

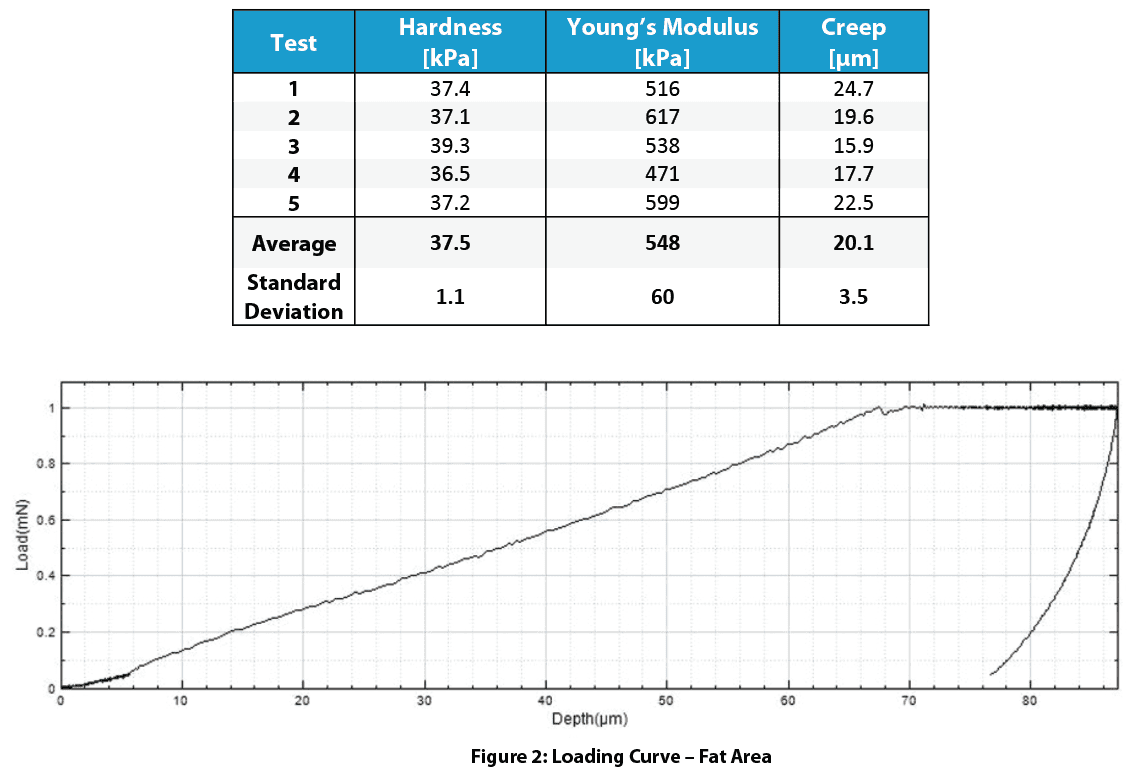

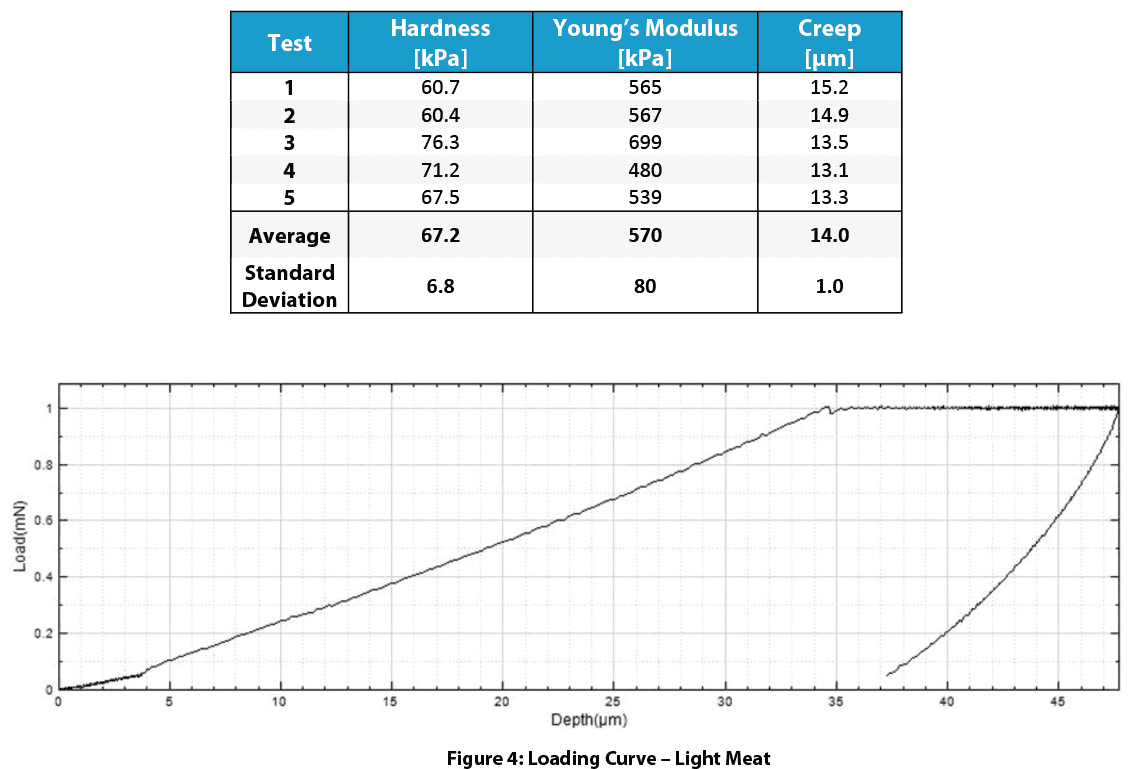

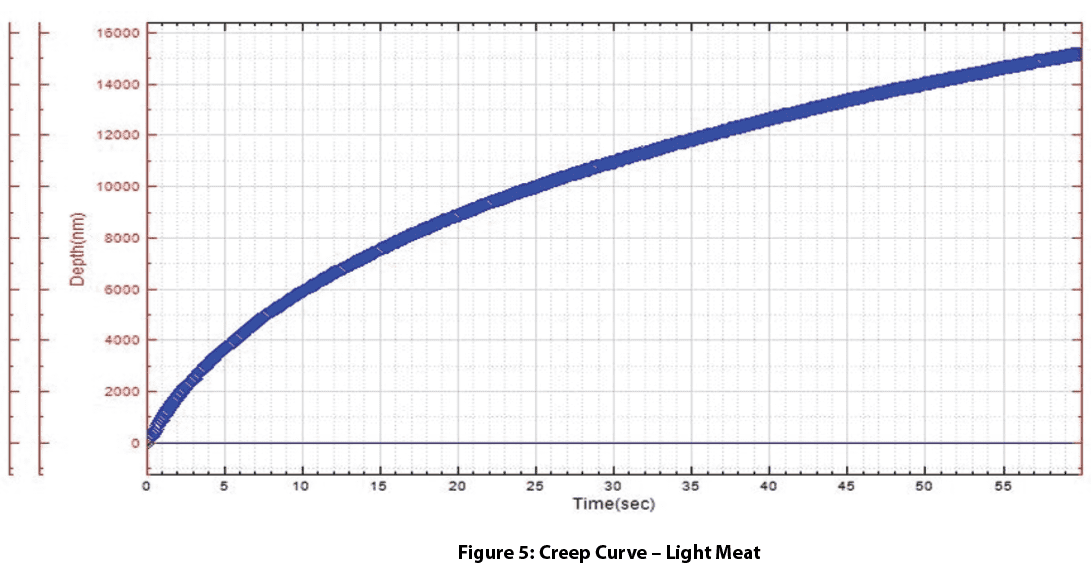

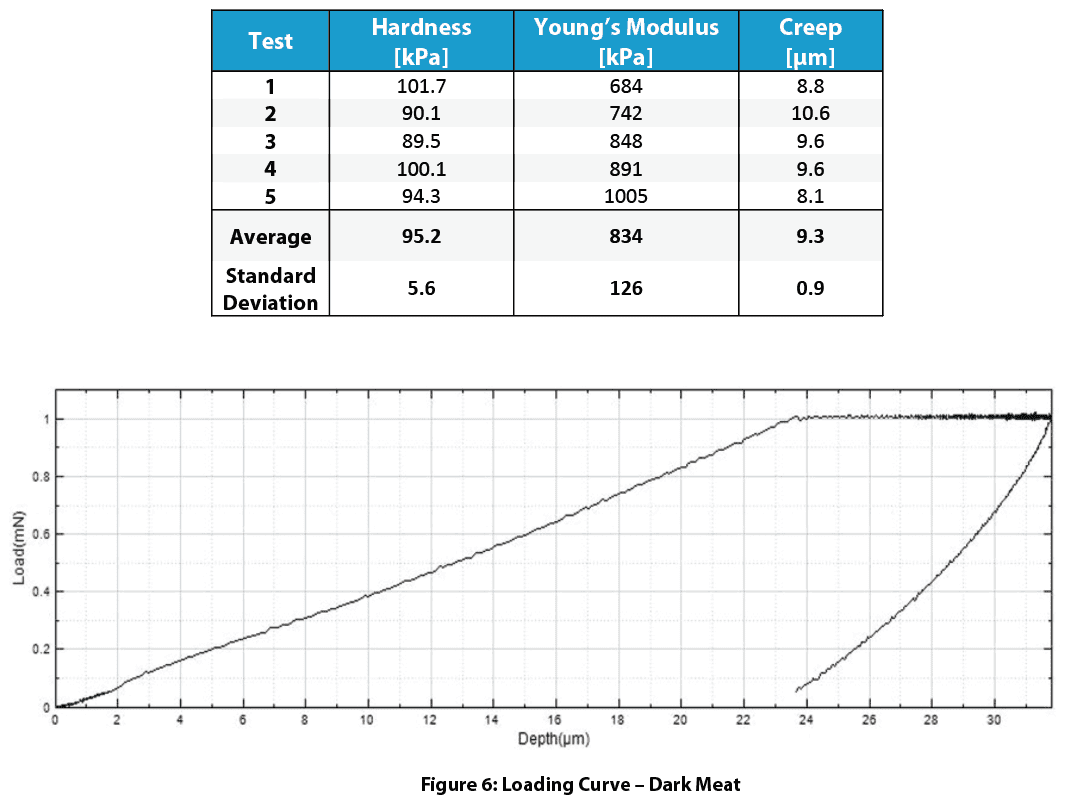

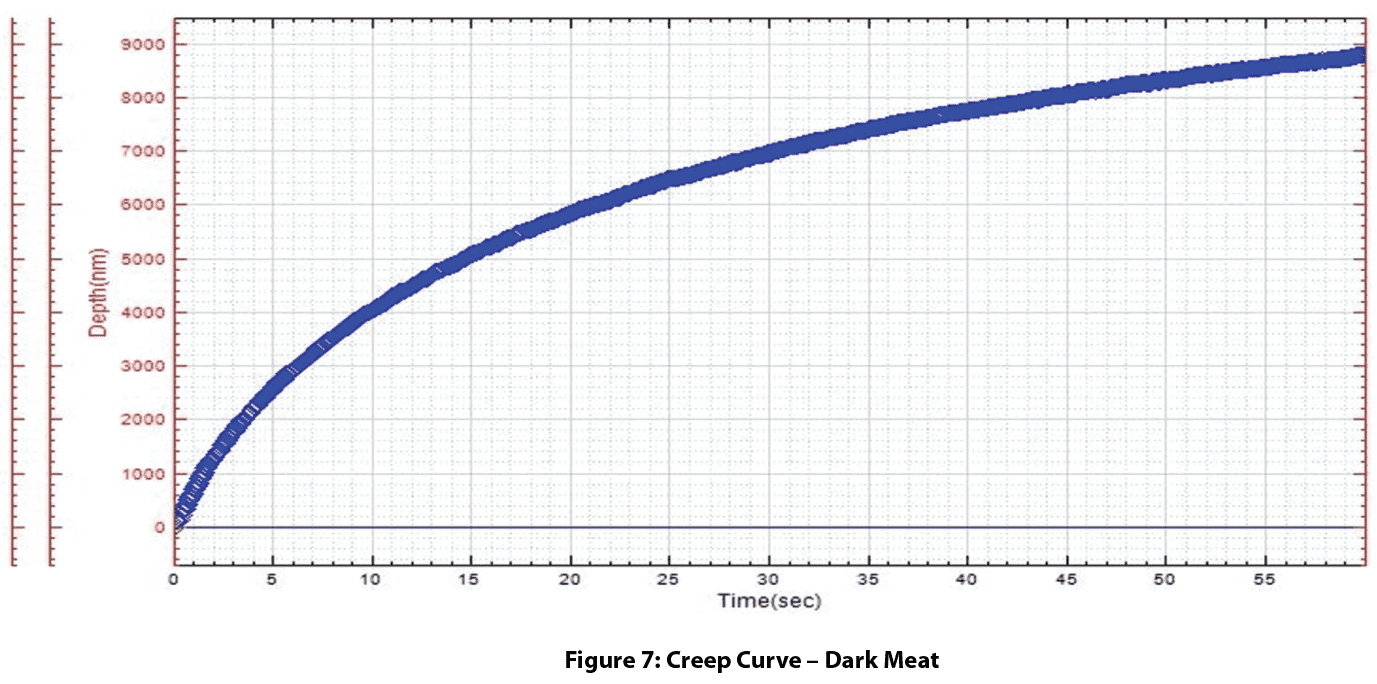

用纳米压痕法评估生物组织硬度

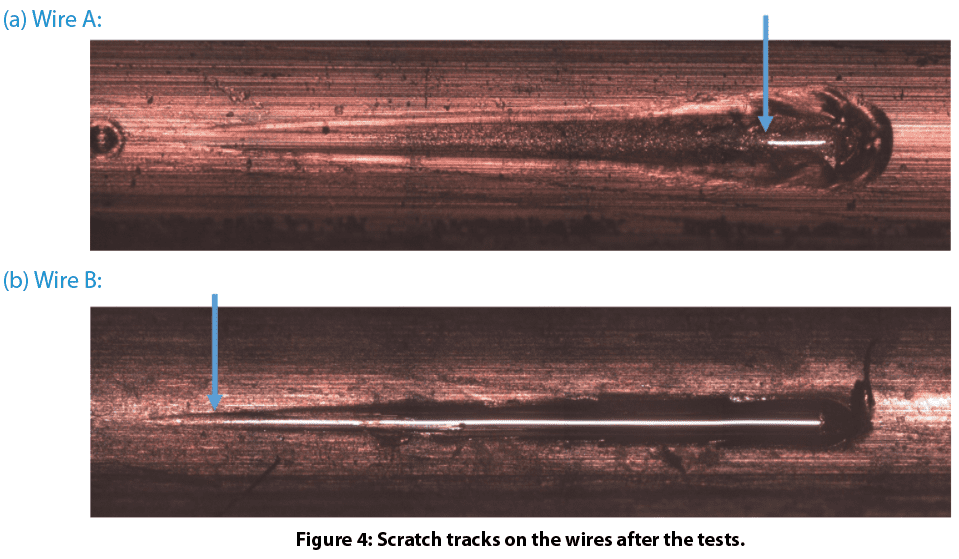

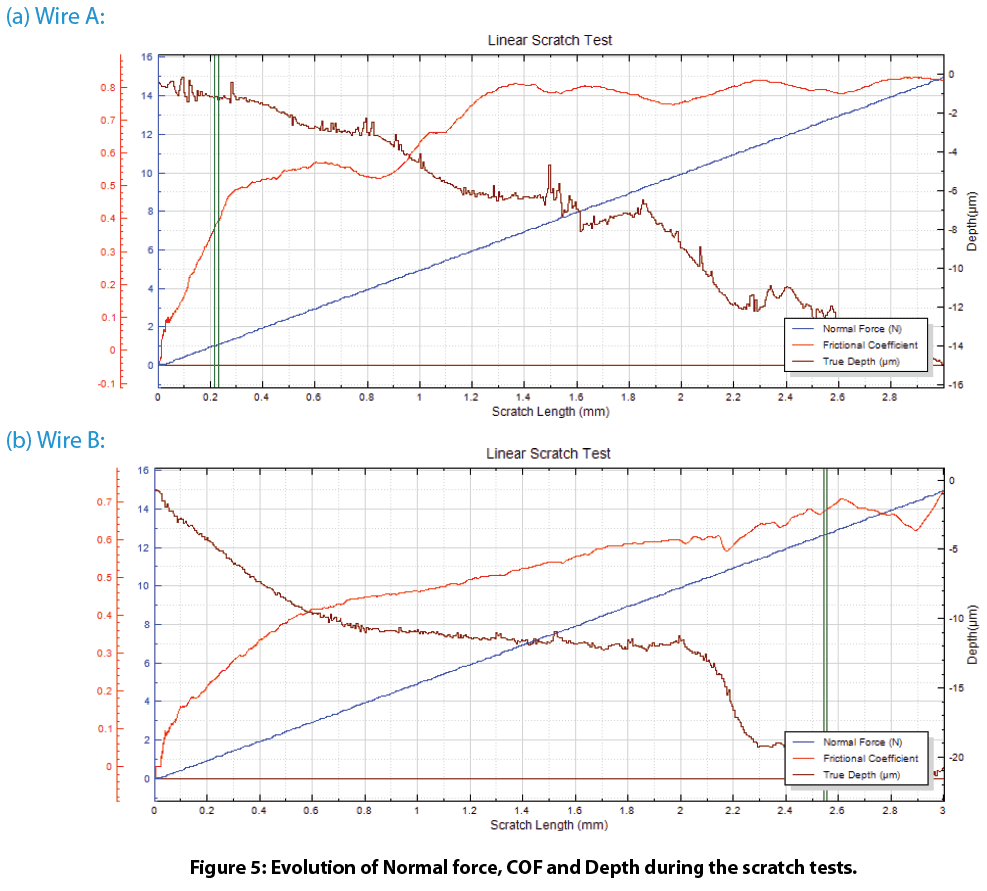

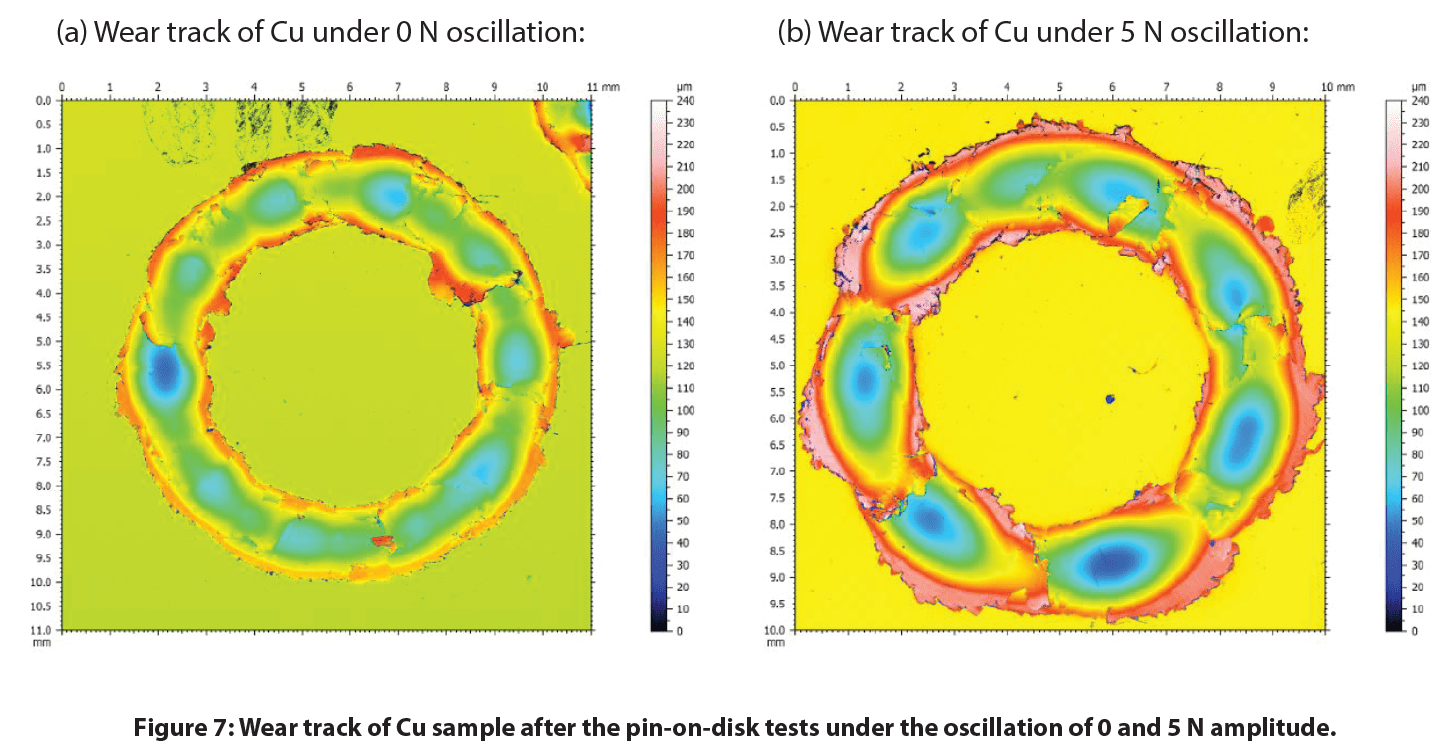

表面处理过的铜线的磨损和划痕评估

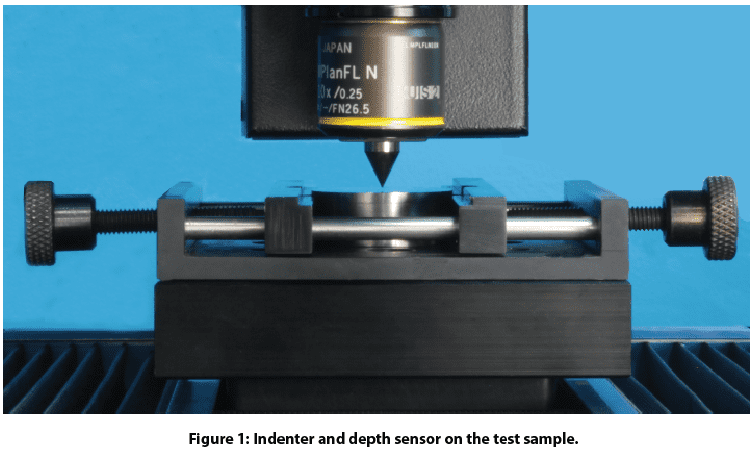

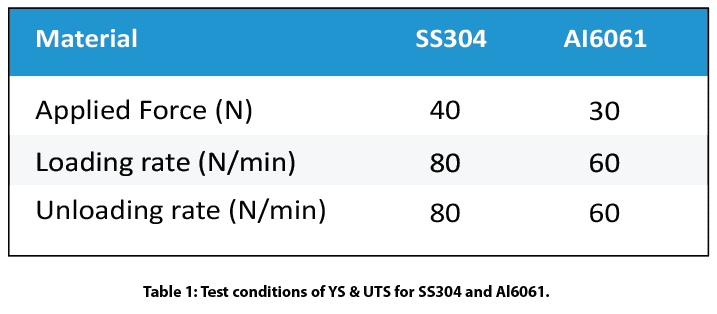

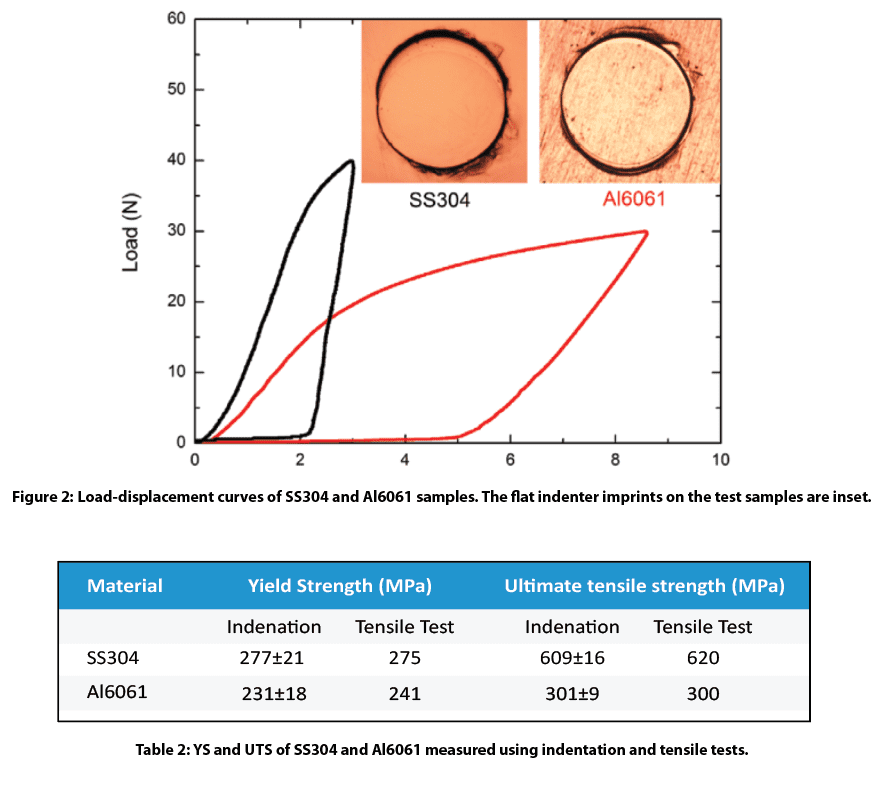

钢和铝的屈服强度和拉伸强度