フローリングの表面仕上げ検査

木材仕上げのプロファイリングの重要性

様々な産業において、木材仕上げの目的は、化学的、機械的、生物学的などの様々な種類のダメージから木の表面を保護すること、および/または特定の視覚的美観を提供することです。メーカーやバイヤーにとって、木材仕上げの表面特性を定量化することは、木材の品質管理や仕上げ工程の最適化にとって不可欠なことです。このアプリケーションでは、Nanovea 3D 非接触型プロフィロメータを使用して定量化できるさまざまな表面特性について説明します。

木製の表面に存在する粗さと質感の量を定量化することは、その用途の要件を満たすことができることを確認するために知ることが不可欠となる場合があります。定量的で再現性のある信頼性の高い表面検査方法に基づいて仕上げ工程を洗練させたり、木の表面の品質をチェックすることで、メーカーは管理された表面処理を行うことができ、バイヤーはニーズに合わせて木の材料を検査し選択することができるようになります。

測定目的

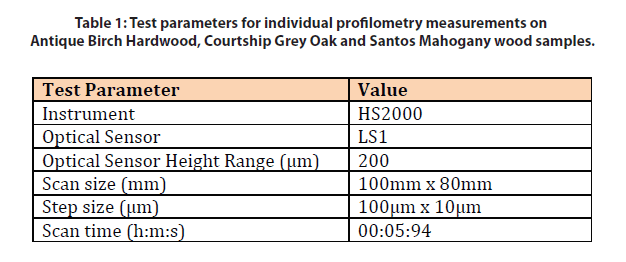

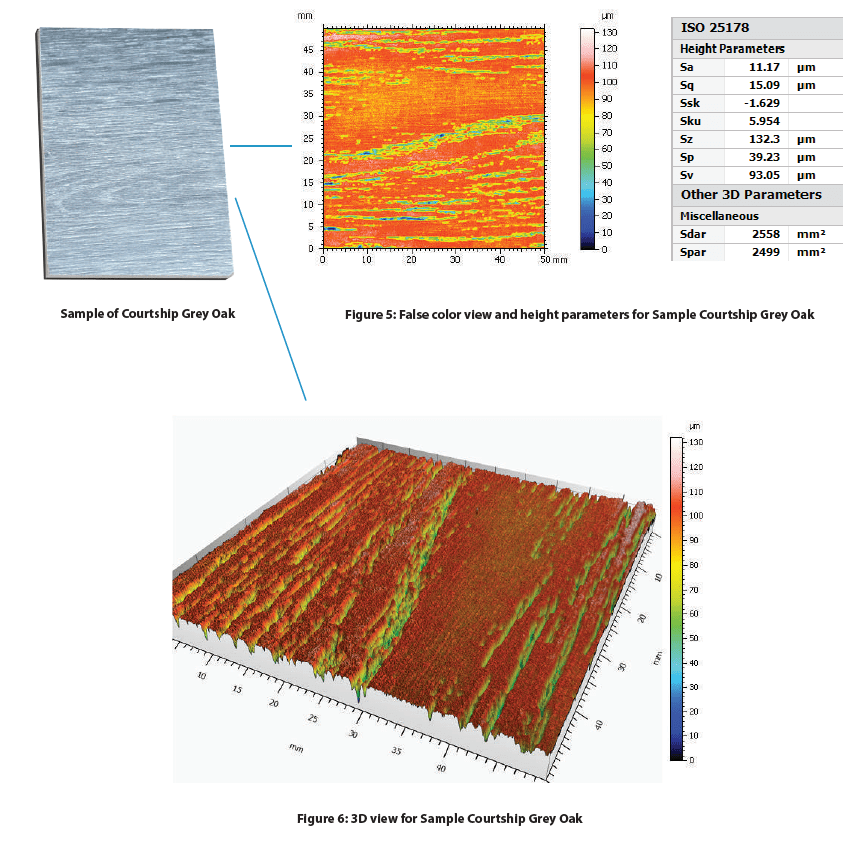

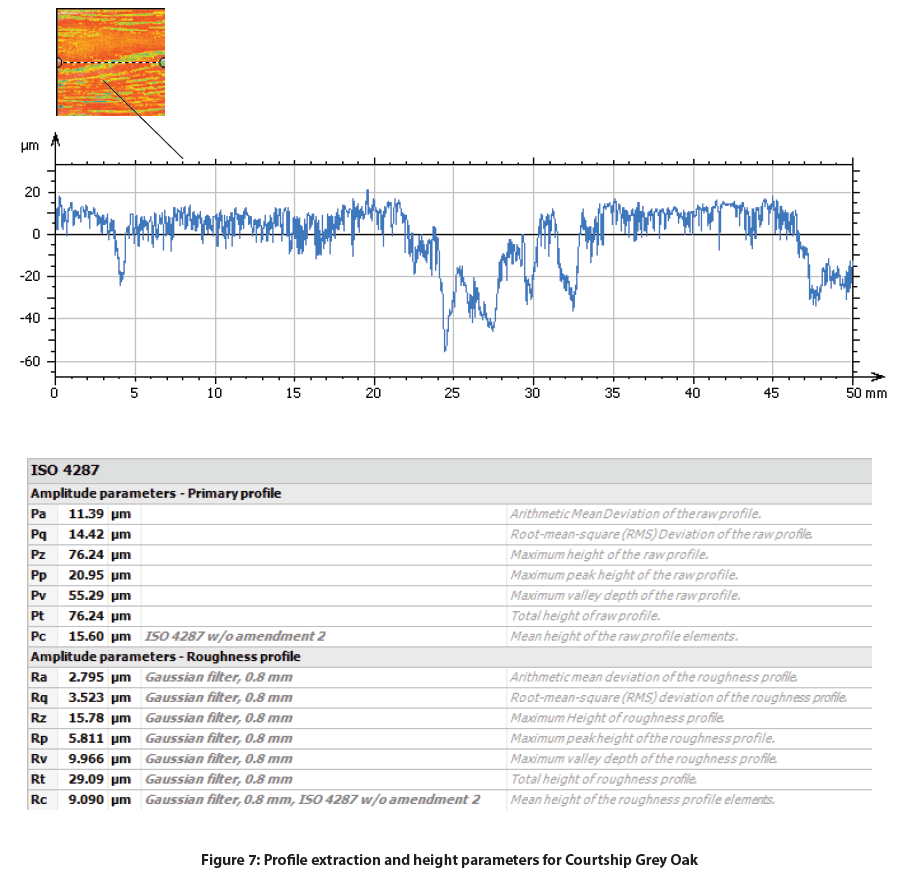

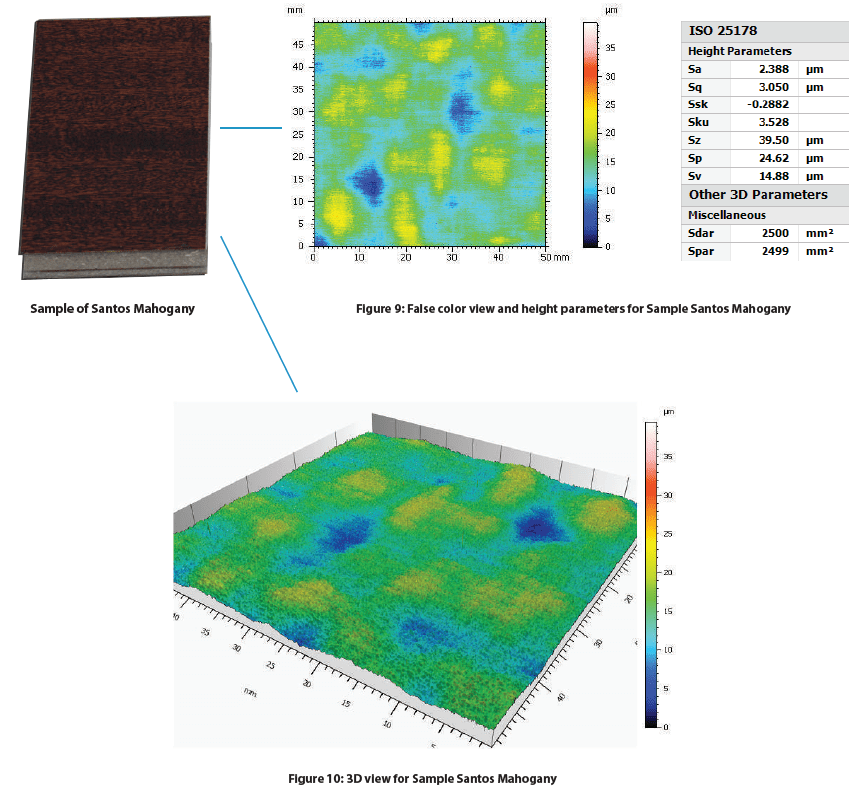

この研究では、高速 Nanovea HS2000 プロフィロメーター 非接触プロファイリング ライン センサーを備えた 3 つのフローリング サンプルの表面仕上げを測定し、比較するために使用されました。アンティーク バーチ ハードウッド、コートシップ グレー オーク、サントス マホガニーのフローリングです。 3 種類の表面積とスキャンの包括的な詳細分析を測定する際に、速度と精度の両方を実現する Nanovea 非接触式表面形状計の機能を紹介します。

試験方法と手順

結果および考察

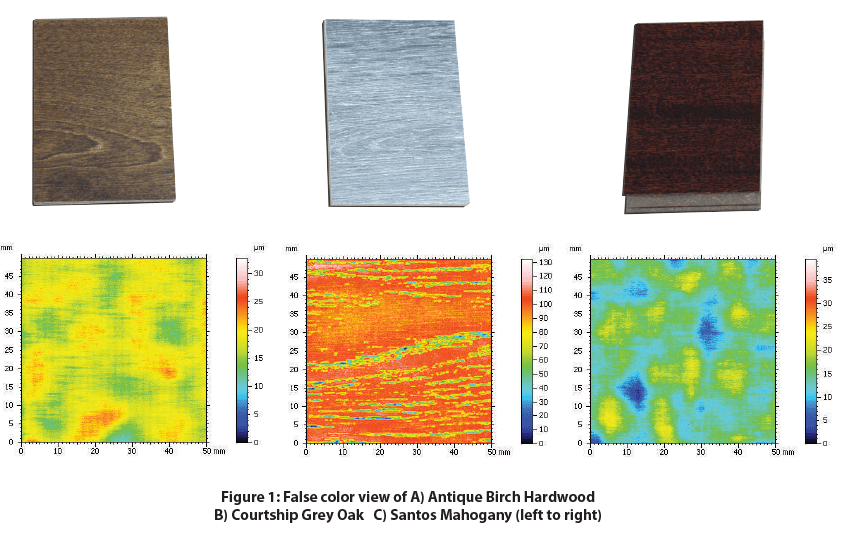

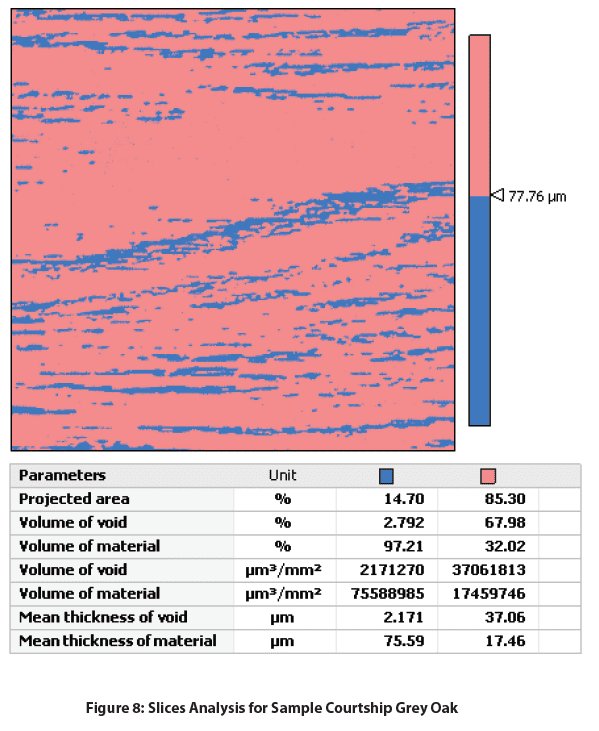

サンプル説明です。コートシップグレーオークとサントスマホガニーフローリングは、ラミネートフローリングタイプのフローリングです。コートシップグレーオークは、光沢を抑えた質感のあるスレートグレーのサンプルで、EIR仕上げです。Santos Mahoganyは、高光沢で濃いワインレッドのサンプルで、仕上げ済みです。Antique Birch Hardwoodは、7層の酸化アルミニウム仕上げで、日常的な磨耗を防止します。

ディスカッション

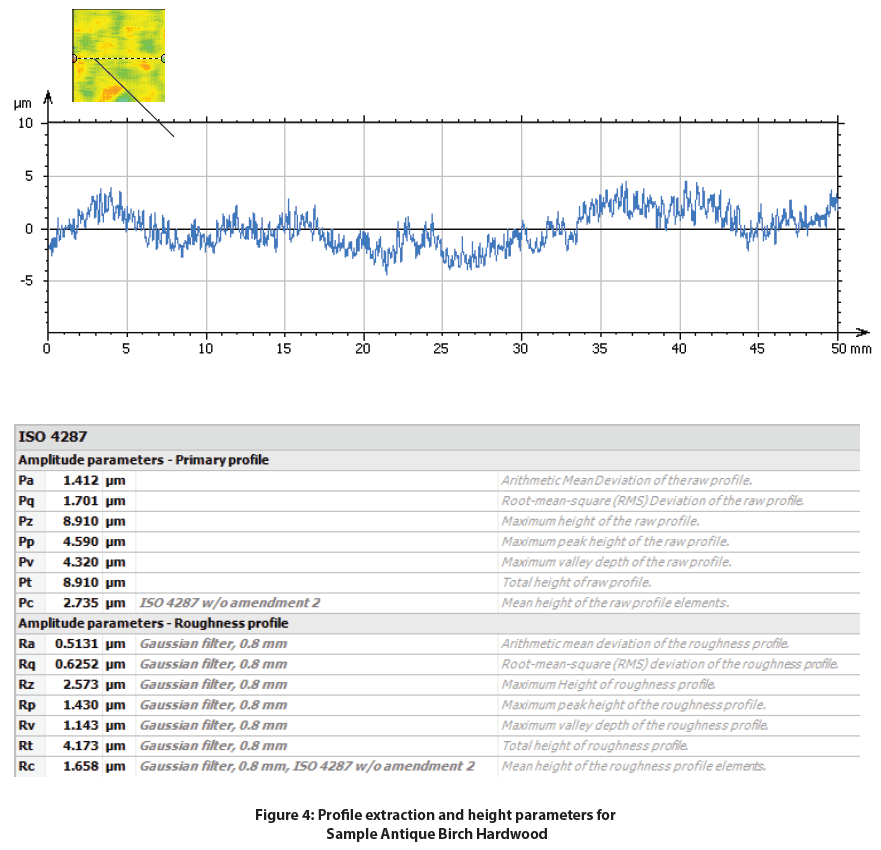

すべてのサンプルのSa値には、明確な違いがあります。最も滑らかだったのはアンティークバーチハードウッドでSaは1.716μm、次いでサントスマホガニーでSaは2.388μm、そしてコートシップグレーオークではSaが11.17μmと大幅に上昇しています。P値とR値も一般的な粗さの値で、表面に沿った特定のプロファイルの粗さを評価するために使用することができます。コートシップグレイオークは、木材の細胞や繊維の方向に沿って亀裂のような特徴に満ちた粗いテクスチャーを有しています。コートシップグレイオークのサンプルは、その表面の質感から、追加の分析が行われました。コートシップグレイオークのサンプルでは、スライスを用いて、より平らで均一な表面からひび割れの深さと体積を分離し、計算しました。

結論

このアプリケーションでは、Nanovea HS2000 高速度プロフィロメータを使用して、木材サンプルの表面仕上げを効果的かつ効率的に検査できることを示しました。表面仕上げの測定は、硬質フローリングの製造業者と消費者の両方にとって、製造プロセスの改善方法や特定の用途に最適な製品を選択する方法を理解する上で重要であることが証明されます。

さて、次はアプリケーションについてです。

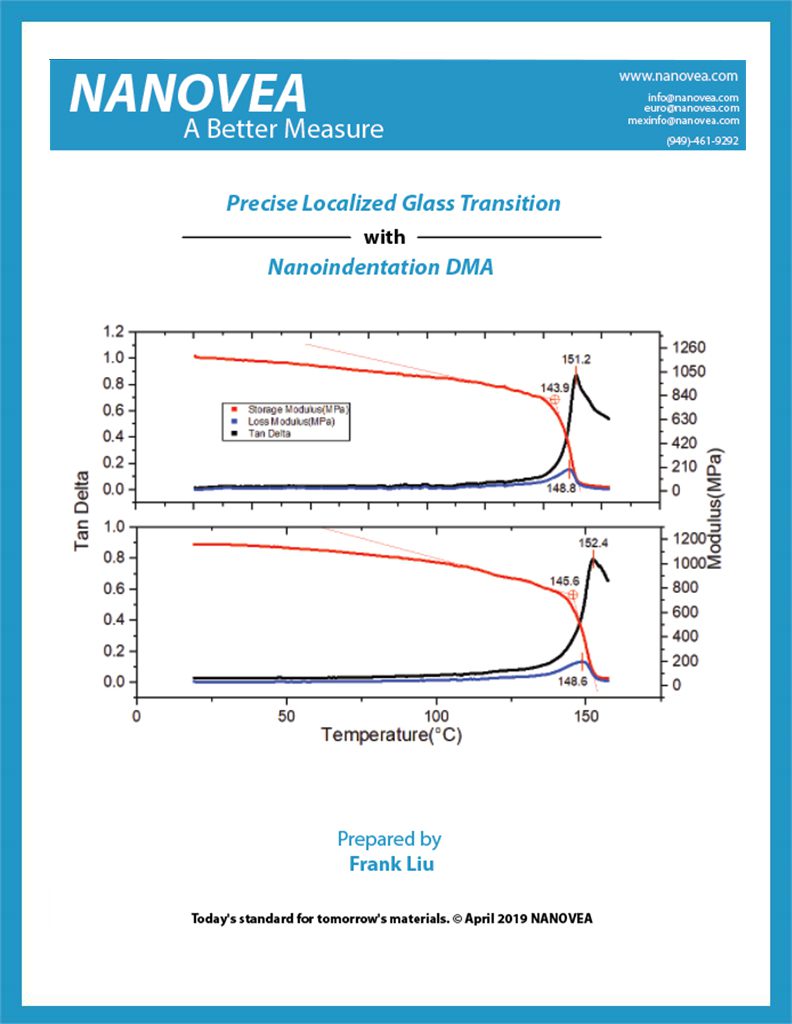

ナノインデンテーションDMAによるローカルスポットガラス転移測定

詳細はこちら

ナノインデンテーションによる応力緩和測定

詳細はこちら

さて、次はアプリケーションについてです。

ナノベーストライボメータによる木材の摩耗試験

ウッドフィニッシュの磨耗とCOFを比較することの重要性

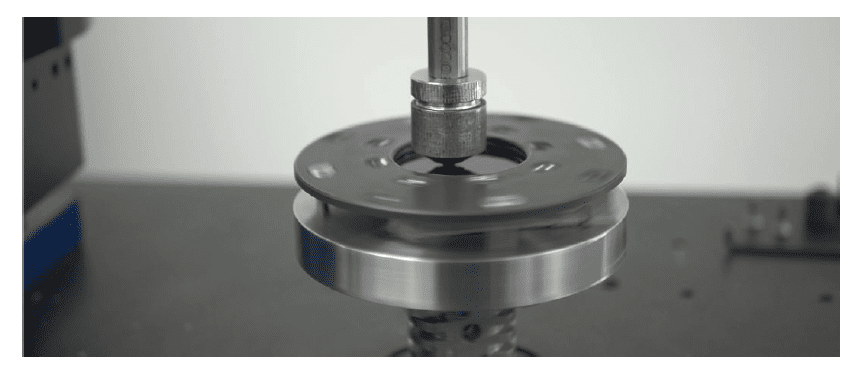

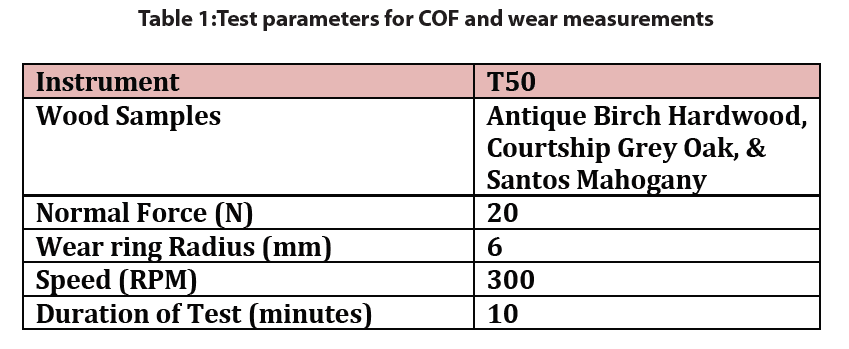

木材は、家、家具、床材などの建築材料として何千年も使用されてきました。自然の美しさと耐久性を兼ね備えており、床材として理想的です。カーペットとは異なり、堅木張りの床は色を長期間保ち、簡単に掃除してメンテナンスできますが、天然素材であるため、ほとんどの木製フローリングは、木材を擦り傷や傷などのさまざまな種類の損傷から保護するために表面仕上げを施す必要があります。時間の経過とともに欠ける。この研究では、Nanovea トライボメータ 3 つの木材仕上げ材の比較性能をよりよく理解するために、摩耗率と摩擦係数 (COF) を測定するために使用されました。

床材に使用される樹種の使用挙動は,しばしばその耐摩耗性に関係する。異なる樹種の個々の細胞および繊維構造の変化は、それらの異なる機械的およびトライボロジー的挙動に寄与している。床材としての木材の実際の使用試験は、高価で再現が困難であり、長時間の試験時間が必要である。その結果、信頼性が高く、再現性があり、直感的に行える簡単な摩耗試験を開発することが貴重となる。

測定目的

本研究では、木材のトライボロジー特性を制御・監視しながら評価するナノベーストライボメーターの能力を示すため、3種類の木材の摩耗挙動をシミュレーションして比較しました。

ディスカッション

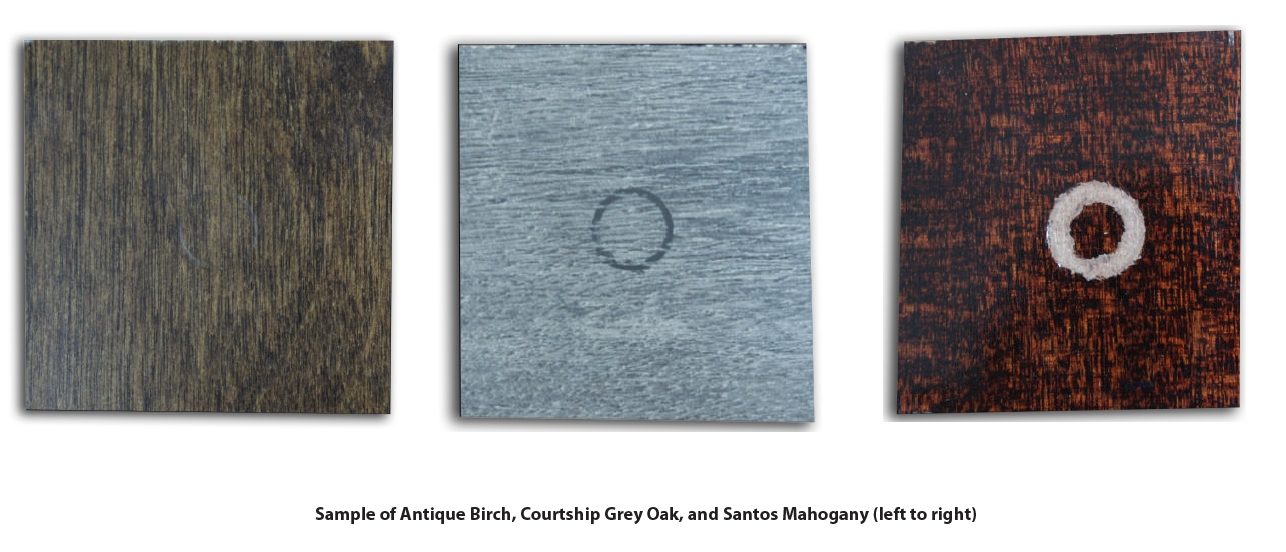

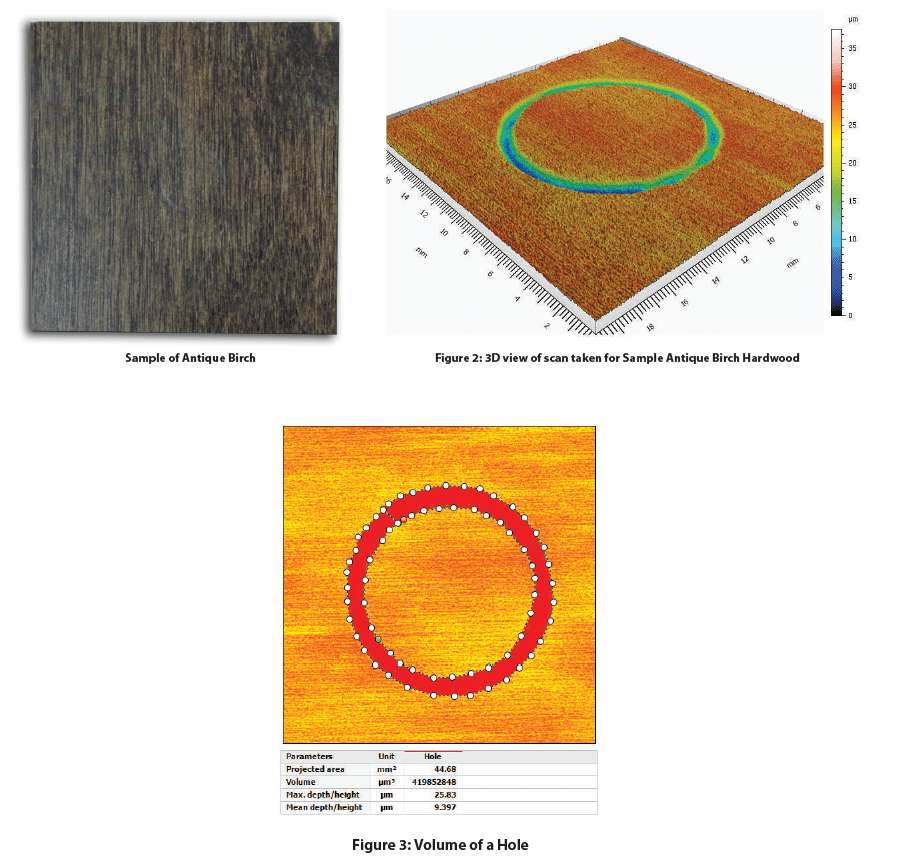

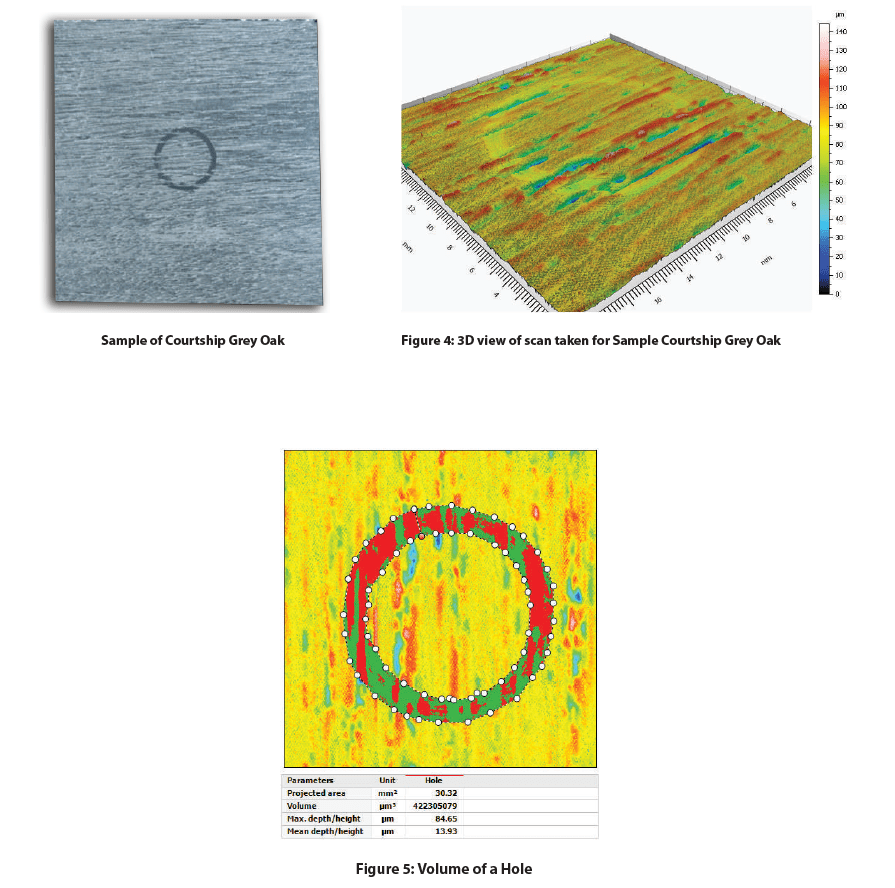

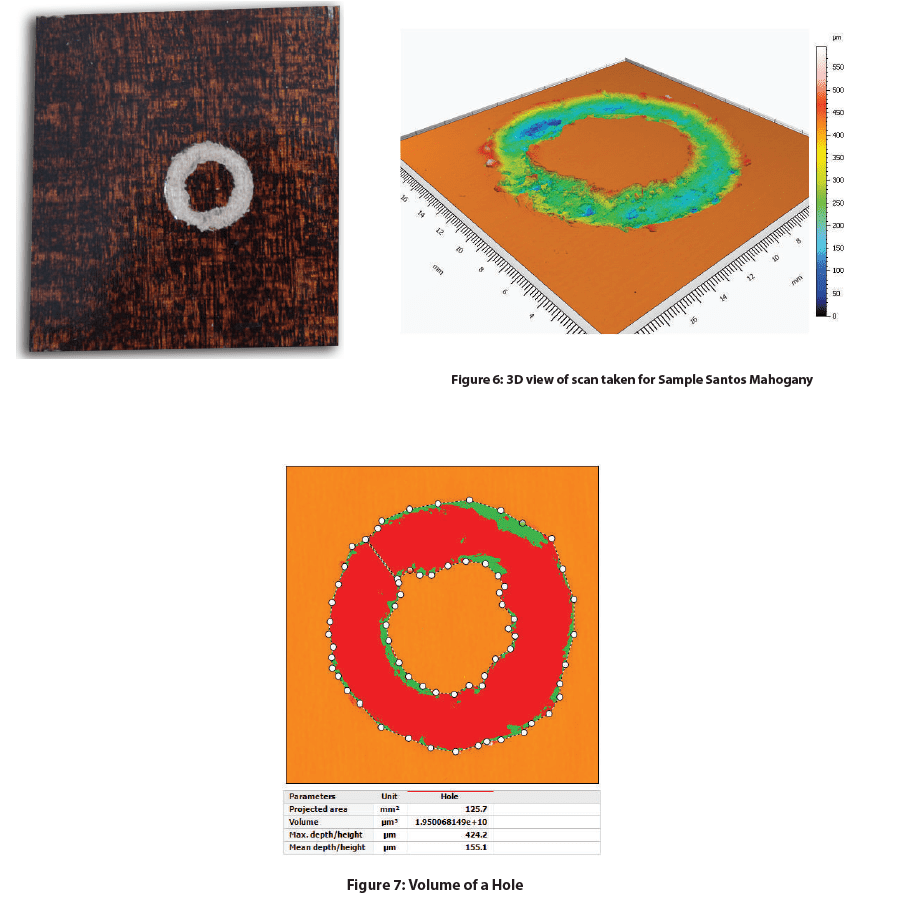

サンプルの説明Antique Birch Hardwoodは、7層の酸化アルミニウム仕上げで、日常的な磨耗や損傷を防ぎます。コートシップグレイオーク、サントスマホガニーは、表面仕上げと光沢が異なるラミネートフローリングです。コートシップグレーオークは、スレートグレー色、EIR仕上げ、光沢は控えめです。一方、サントスマホガニーは、濃いワインレッド色で、仕上げ済み、高光沢のため、表面の傷や欠陥がより簡単に隠せます。

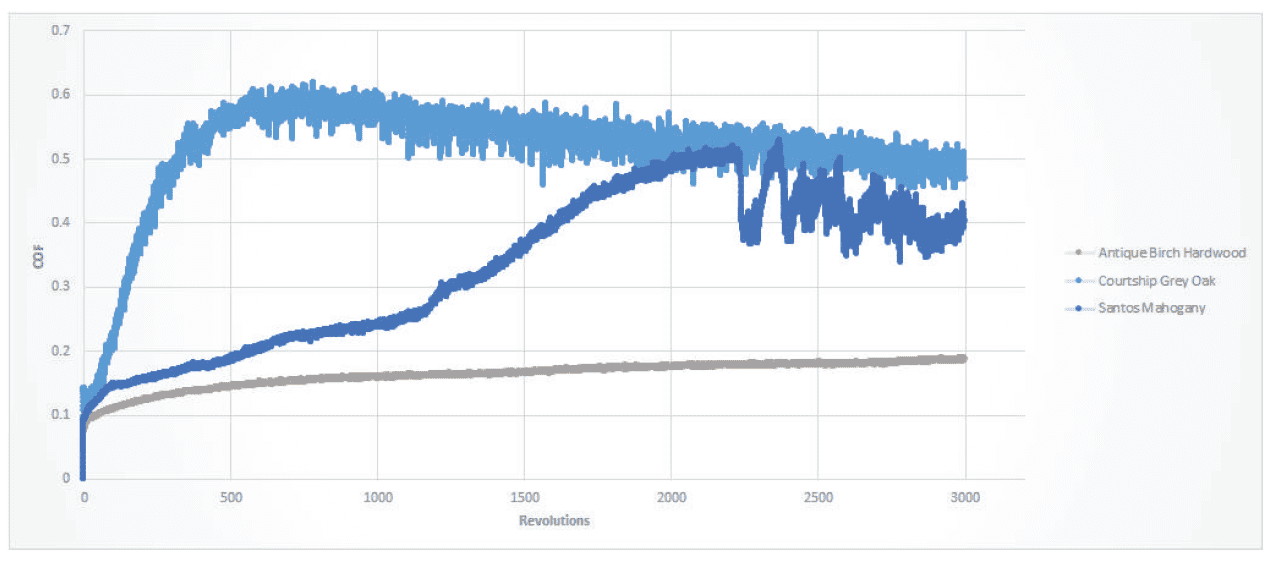

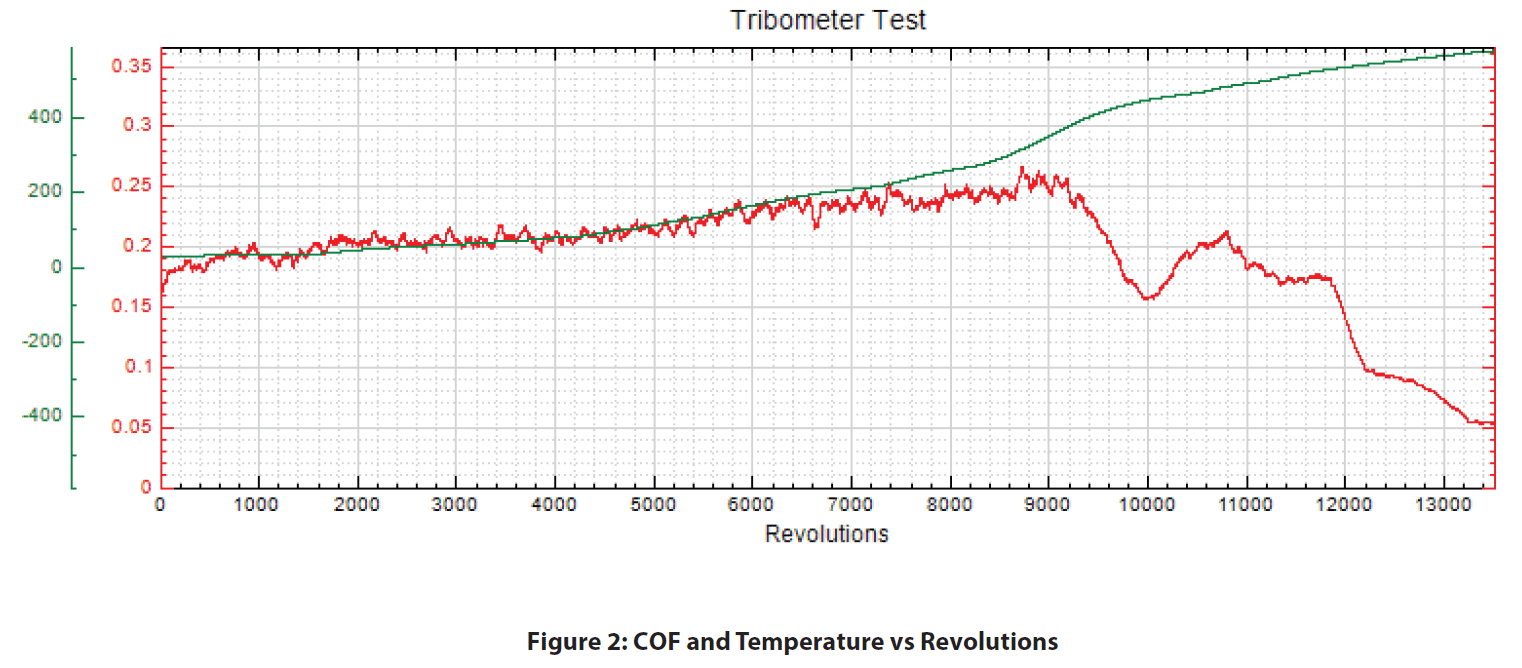

図1に,3種類のフローリングサンプルの摩耗試験におけるCOFの推移をプロットした。アンティークバーチハードウッド、コートシップグレーオーク、サントスマホガニーの各サンプルは、それぞれ異なるCOFの挙動を示しています。

上のグラフから、アンティークバーチハードウッドは、試験中ずっと安定したCOFを示した唯一のサンプルであることがわかります。コートシップグレーオークのCOFが急激に増加し、その後徐々に減少しているのは、試料の表面粗さがCOFの挙動に大きく寄与していることを示していると思われます。試料の摩耗が進むにつれて、表面の粗さが減少し、より均質になったため、機械的な摩耗によって試料表面が滑らかになり、COFが減少したことが説明できます。サントスマホガニーのCOFは,試験開始当初は滑らかな漸増傾向を示し,その後,急激な漸減傾向へと移行しました。これは、ラミネートコーティングが摩耗し始めると、スチールボール(カウンター材)が木材基材と接触し、より速く乱れた方法で摩耗し、試験終盤にノイズの多いCOF挙動を引き起こしたことを示していると思われます。

アンティークバーチハードウッド。

コートシップ・グレーオーク

サントス・マホガニー

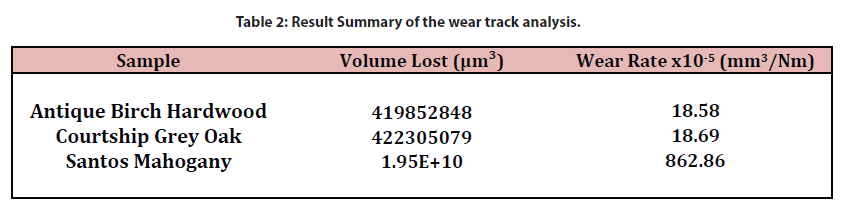

表2は、摩耗試験後のすべてのフローリングサンプルについて、摩耗痕のスキャンと解析の結果をまとめたものです。各サンプルの詳細情報と画像は、図2~7で見ることができます。3つのサンプルの摩耗率の比較から、サントス・マホガニーは他の2つのサンプルよりも機械的摩耗に対する耐性が低いことが証明されたと推察されます。アンティーク・バーチ・ハードウッドとコートシップ・グレイ・オークは、試験中の摩耗挙動は大きく異なるものの、摩耗率は非常によく似ています。アンティークバーチハードウッドは緩やかで均一な摩耗傾向を示し、コートシップグレイオークは既存の表面模様と仕上げにより、浅く穴のあいた摩耗痕を示しました。

結論

本研究では、アンティーク・バーチ・ハードウッド、コートシップ・グレイ・オーク、サントス・マホガニーの3種類の木材の摩擦係数と耐摩耗性を、制御・監視しながら評価するナノベイトライボメーターの能力を紹介しました。アンティークバーチハードウッドの優れた機械的特性は、優れた耐摩耗性につながっています。木材表面の質感と均質性は、摩耗挙動に重要な役割を果たします。コートシップグレイオークの表面には、細胞繊維の間に隙間や亀裂があり、これが摩耗の起点となり伝播する弱点になる可能性があります。

さて、次はアプリケーションについてです。

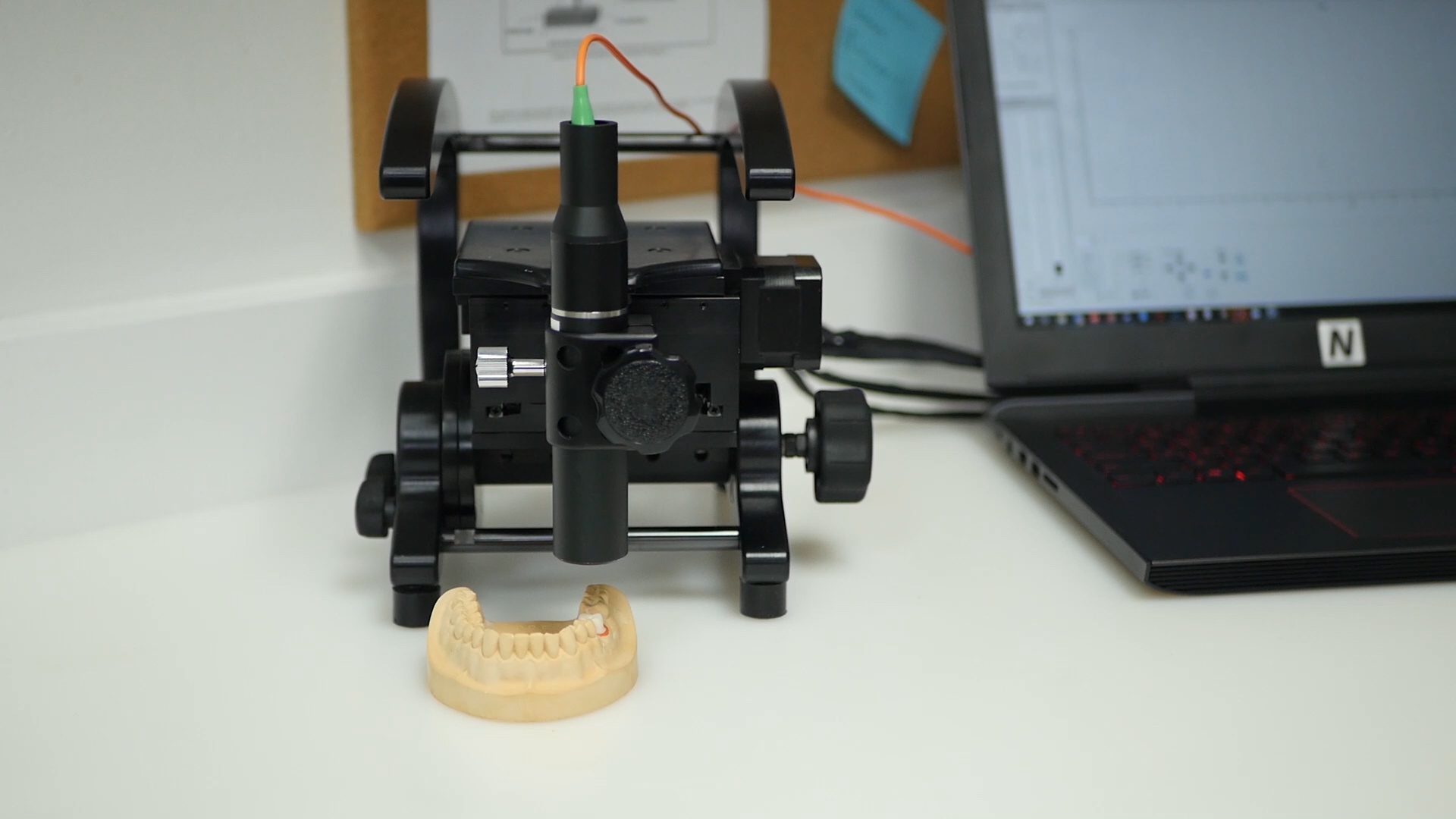

3次元非接触形状測定機Jr25のポータビリティとフレキシビリティ

サンプルの表面を理解し定量化することは、品質管理や研究を含む多くのアプリケーションにとって重要です。表面を研究するには、サンプルをスキャンして画像化するために表面形状計がよく使用されます。従来の形状測定装置の大きな問題は、従来とは異なるサンプルに対応できないことです。従来とは異なるサンプルの測定では、サンプルのサイズ、形状、サンプルを移動できないこと、またはその他の不便なサンプル前処理により、困難が発生する可能性があります。 Nanoveaのポータブル 3D非接触表面形状計JR シリーズは、さまざまな角度からサンプル表面をスキャンする機能とその携帯性により、これらの問題のほとんどを解決できます。

ソフトで柔軟な素材への圧縮

柔らかい素材、柔軟な素材のテストの重要性

非常に柔らかく柔軟性のあるサンプルの例として、マイクロエレクトロメカニカルシステムがある。MEMSは、プリンター、携帯電話、自動車など、日常的に使用される製品に使用されている[1]。また、バイオセンサ[2]やエネルギーハーベスティング[3]などの特殊な機能にも利用されている。MEMSの応用には、元の形状と圧縮された形状の間を可逆的に繰り返し移行できることが必要である[4]。機械的な力に対して構造体がどのように反応するかを理解するために、圧縮試験を実施することができます。圧縮試験は、さまざまなMEMS構成の試験と調整、およびこれらのサンプルの力の上限と下限の試験に利用することができます。

測定目的

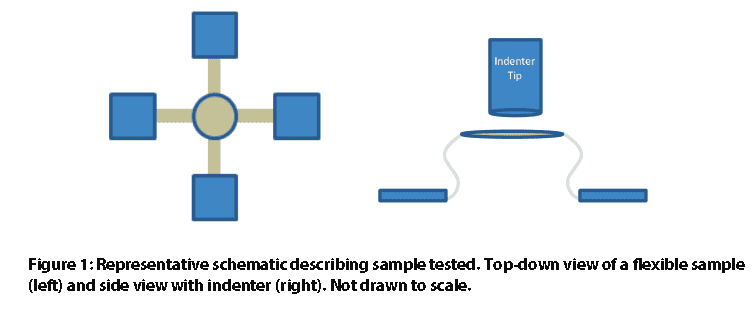

このケーススタディでは、ナノベアがユニークな2つの柔軟なバネのようなサンプルに対して圧縮試験を実施しました。非常に低い荷重で圧縮を行い、大きな変位を記録しながら、低荷重で正確にデータを取得する当社の能力と、これがMEMS産業にどのように応用できるかを紹介します。プライバシーポリシーにより、サンプルとその由来は明らかにしていません。

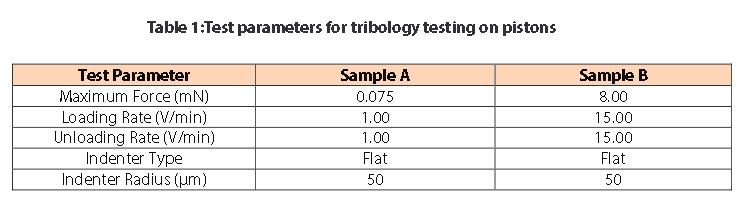

測定パラメータ

注)負荷速度1V/minは、圧子が空中にある場合、約100μmの変位に比例します。

結果および考察

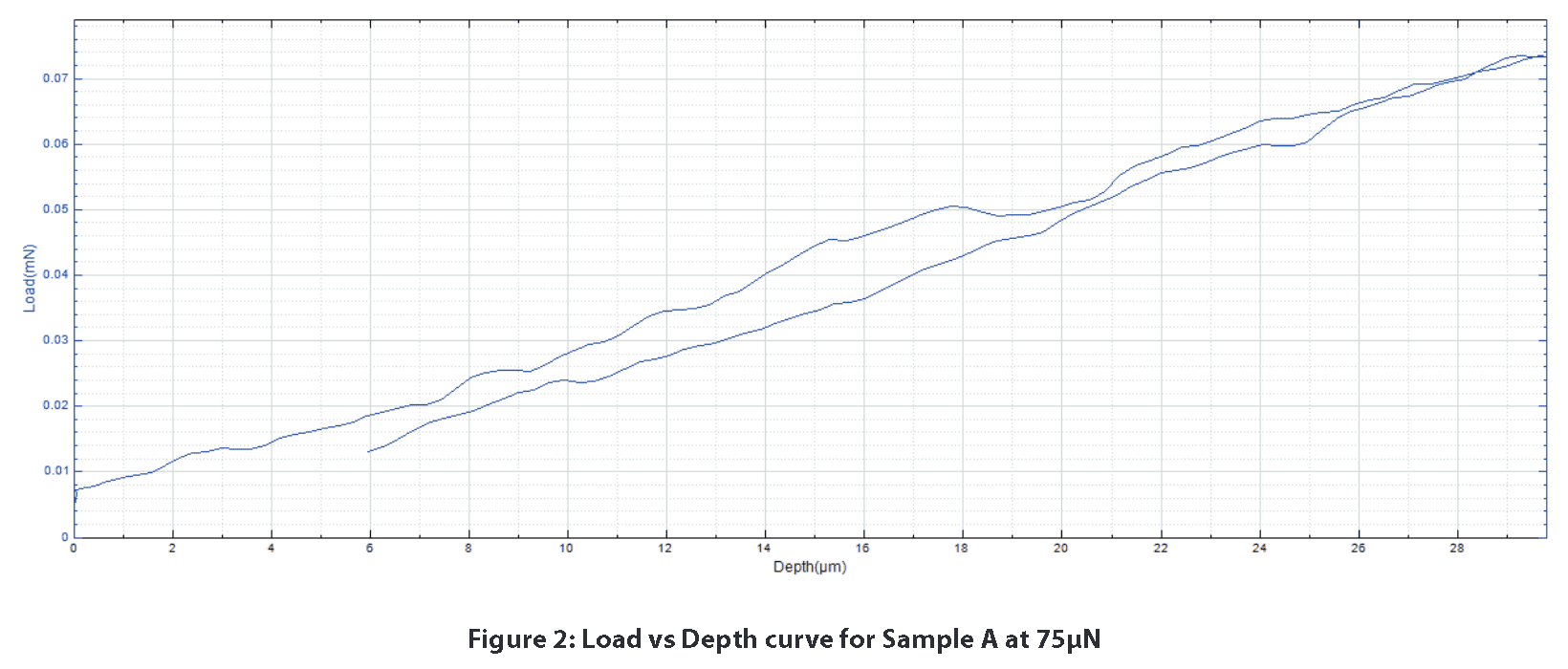

機械的な力に対するサンプルの応答は、荷重対深さの曲線で見ることができます。サンプルAは、上記の試験パラメータで線形弾性変形のみを示します。図2は、75μNでの荷重-深度曲線で達成できる安定性の好例です。荷重センサと深度センサが安定しているため、試料から有意な機械的応答を容易に感知することができます。

深さ750μmを過ぎたあたりから、グラフに破断のような挙動が見られるようになりました。これは深さ850μmと975μmで荷重が急激に減少していることからわかります。8mNの範囲で1mm以上の高荷重で移動しているにもかかわらず、当社の高感度荷重センサーと深度センサーにより、以下のようななめらかな荷重-深度曲線が得られています。

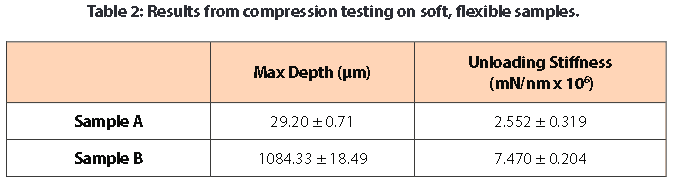

剛性は,荷重-深さ曲線の無負荷部分から算出した。剛性は、試料を変形させるために必要な力の大きさを反映しています。この剛性計算では、材料の実際の比率が分からないため、擬似的なポアソン比である0.3を使用しました。この場合、試料Bは試料Aよりも硬いことがわかりました。

結論

Nanovea Mechanical TesterのNano Moduleを使用して、2種類の柔軟なサンプルの圧縮試験を実施しました。試験は非常に低い荷重(1mm)で実施されました。Nanoモジュールを用いたナノスケールの圧縮試験により、非常に柔らかく柔軟なサンプルを試験するモジュールの能力が示されました。この研究の追加試験として、Nanovea Mechanical Testerのマルチローディングオプションにより、繰り返されるサイクル荷重がバネのようなサンプルの弾性回復にどのような影響を与えるかについて取り上げることができます。

このテスト方法の詳細については、info@nanovea.com までお気軽にお問い合わせください。また、その他のアプリケーションノートについては、当社の広範なアプリケーションノートデジタルライブラリを参照してください。

参考文献

[1] "MEMSの紹介と応用分野".EEHerald, 1 Mar. 2017, www.eeherald.com/section/design-guide/mems_application_introduction.html.

[2] Louizos, Louizos-Alexandros; Athanasopoulos, Panagiotis G.; Varty, Kevin (2012).「Microelectromechanical Systems and Nanotechnology.次のステント技術時代のためのプラットフォーム".Vasc Endovascular Surg.46 (8):605–609. doi:10.1177/1538574412462637.PMID 23047818.

[3] Hajati, Arman; Sang-Gook Kim (2011).「超広帯域圧電エネルギーハーベスティング".AppliedPhysics Letters.99 (8):083105. doi:10.1063/1.3629551.

[4] Fu, Haoran, et al. "Morphable 3D mesostructures and microelectronic devices by multistable bucklingmechanics.".ネイチャー・マテリアル 17.3 (2018): 268.

さて、次はアプリケーションについてです。

トライボロジーによるブレーキパッドの評価

ブレークパッドの性能を評価することの重要性

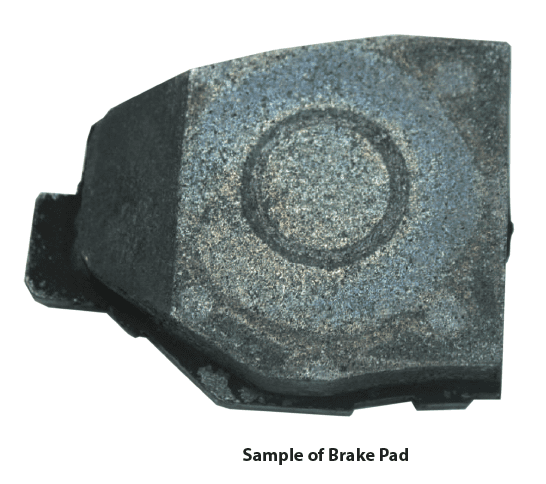

ブレーキパッドは、複数の材料からなる複合材料であり、多くの安全要求を満足させることが必要です。理想的なブレーキパッドは、高い摩擦係数(COF)、低い摩耗率、最小限の騒音、そして様々な環境下で信頼性を維持することです。ブレーキパッドの品質がその要求を満たすことができるようにするために、トライボロジー試験は重要な仕様を特定するために使用することができます。

ブレーキパッドの信頼性の重要性は非常に高く、乗員の安全性を無視することは許されません。そのため、運転状態を再現し、故障の可能性がある箇所を特定することが重要です。

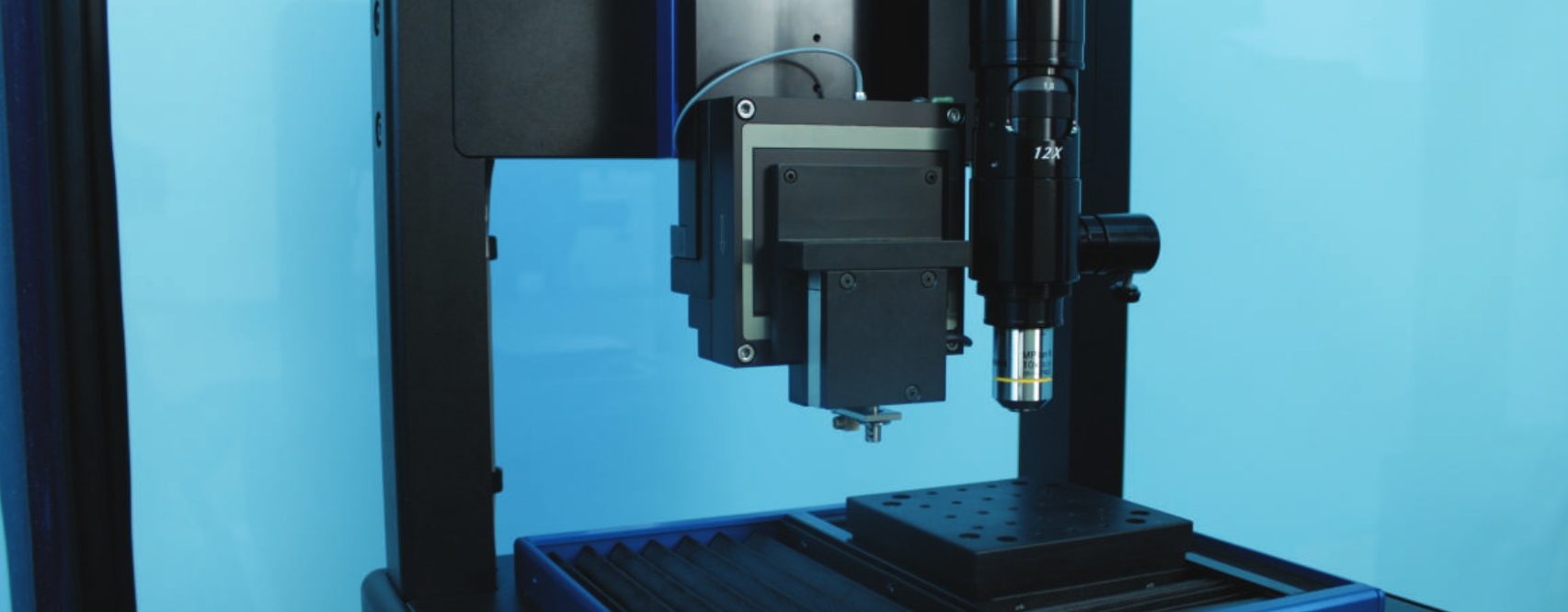

ナノベアを使うと トライボメータ、ピン、ボール、またはフラットと、常に移動する相手材との間に一定の荷重がかかります。 2 つの材料間の摩擦は硬いロードセルで収集されるため、さまざまな荷重と速度での材料特性の収集が可能になり、高温、腐食性、または液体環境でのテストが可能になります。

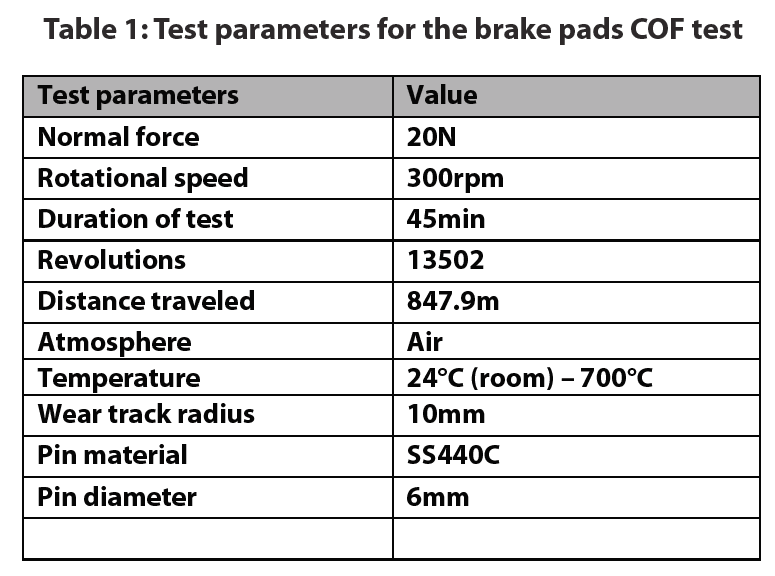

測定目的

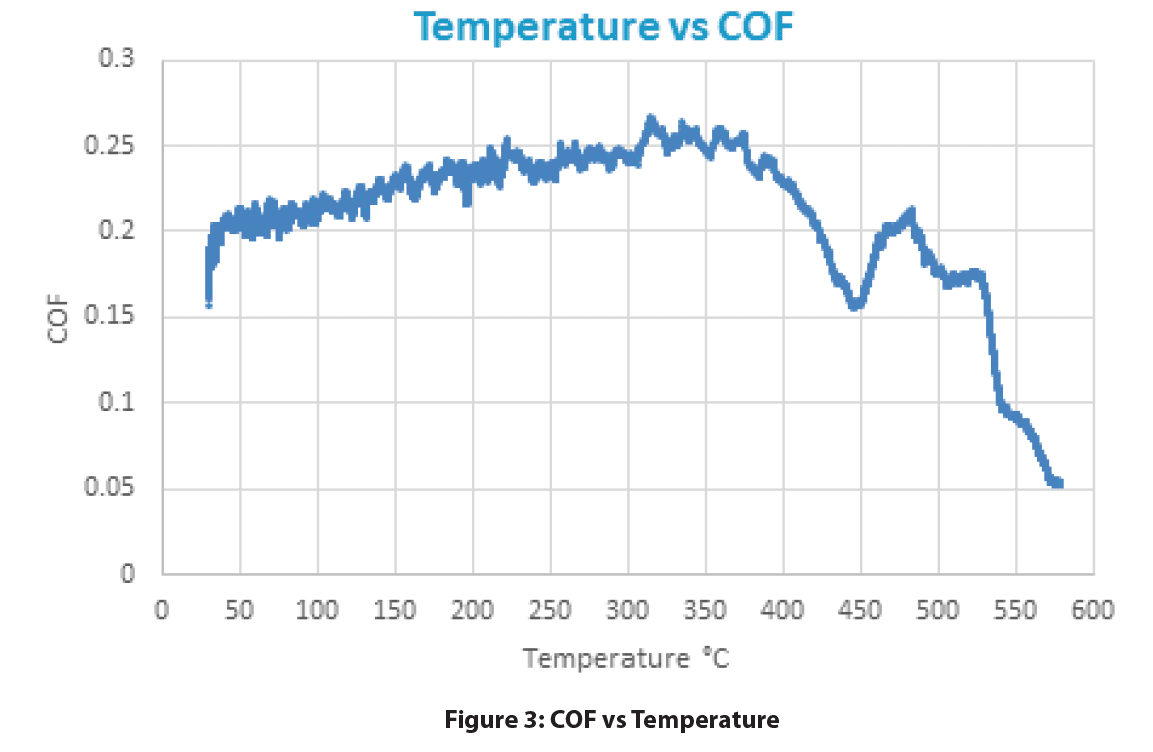

本研究では,室温から700℃まで連続的に温度上昇する環境下で,ブレーキパッドの摩擦係数を調査した。環境温度は、ブレーキパッドの顕著な破損が観察されるまでその場で上昇させた。摺動界面付近の温度を測定するために、ピンの裏側に熱電対を取り付けた。

結果および考察

この研究では、主にブレーキパッドが破損し始める温度に焦点を当てています。ピンの材質がブレーキローターと異なるため、得られたCOFは現実の値を表していない。また、収集した温度データはピンの温度であり、摺動界面温度ではないことに注意が必要である。

試験開始時(室温)、SS440CピンとブレーキパッドのCOFは約0.2の安定した値を示した。温度が上昇するにつれ、COFは着実に増加し、350℃付近で0.26の値でピークに達した。390℃を超えると、COFは急速に減少し始める。COFは450℃で0.2まで回復し始めたが、その直後に0.05まで減少し始めた。

ブレーキパッドが常に破損する温度は、500℃以上であることが確認された。この温度を過ぎると、COFはもはや出発時のCOFである0.2を維持することができなくなった。

結論

このブレーキパッドは、500℃を超える温度で一貫して破損を示しました。0.2だったCOFは0.26までゆっくりと上昇し、試験終了時(580℃)には0.05まで低下しています。0.05と0.2の差は4倍。つまり、同じ制動力を得るためには、580℃では常温の4倍もの法線力が必要なのです

この研究には含まれていませんが、ナノベーストライボメータは、ブレーキパッドのもう一つの重要な特性である摩耗速度を観察するための試験も行うことが可能です。当社の3D非接触型プロフィロメータを利用することで、摩耗痕の体積を取得し、サンプルの摩耗速度を算出することができます。ナノベーストライボメータは、さまざまな試験条件や環境下で摩耗試験を行うことができ、使用条件を最もよく再現することができます。

さて、次はアプリケーションについてです。

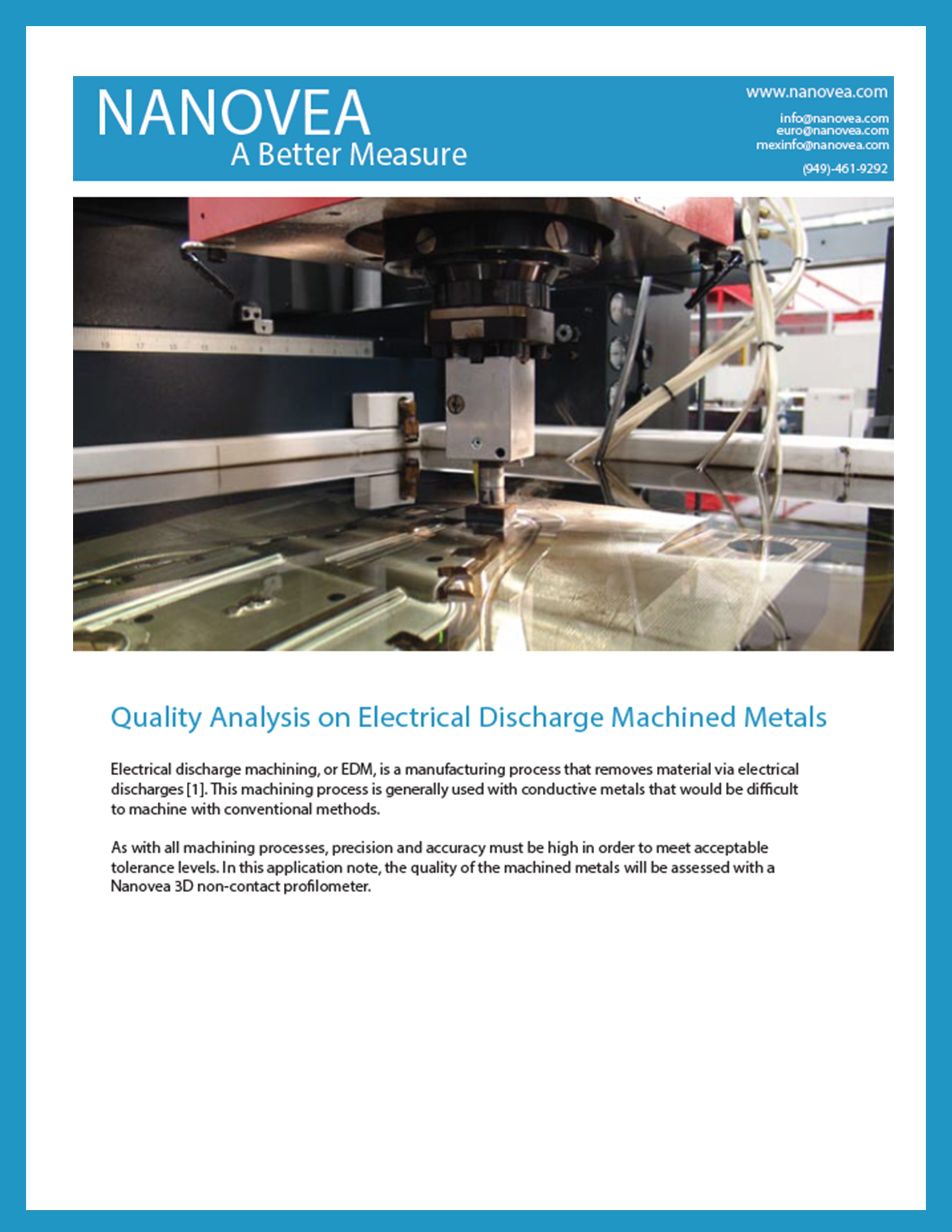

放電加工された金属の品質解析

放電加工は、電気を使って材料を除去する製造プロセスです。

を放電させる[1]。この加工法は、一般に、加工が困難な導電性金属に使用される。

従来の方法では加工することができませんでした。

すべての加工工程と同様に、許容範囲を満たすためには、高い精度と正確さが要求されます。

の公差レベルです。このアプリケーションノートでは、加工された金属の品質について

ナノベーア 3D非接触表面形状計.

ゴムの粘弾性解析

ゴムの粘弾性解析

詳細はこちら

タイヤは,車両が道路を走行する際に周期的に大きな変形を受ける。過酷な路面条件にさらされたタイヤは、ネジ山の摩耗、摩擦による発熱、ゴムの老化など、さまざまな要因で寿命が短くなる。

その結果、タイヤは通常、カーボン充填ゴム、ナイロンコード、及びスチールワイヤ等からなる複合層構造を有する。特に、タイヤシステムの異なる領域におけるゴムの組成は、耐摩耗糸、クッションゴム層、および硬質ゴムベース層を含むがこれらに限定されない異なる機能特性を提供するように最適化されている。

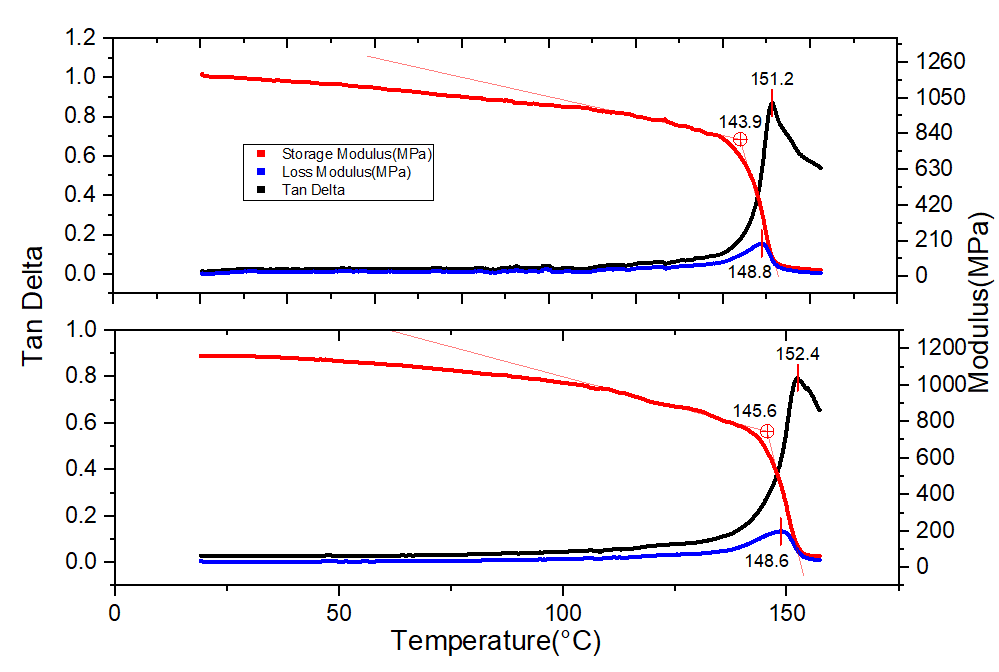

ゴムの粘弾性挙動の信頼性が高く再現性のあるテストは、新しいタイヤの品質管理と研究開発、さらには古いタイヤの寿命の評価において重要です。動的機械解析(DMA) ナノインデンテーション 粘弾性を特徴付ける手法です。制御された振動応力が適用されると、結果として生じるひずみが測定され、ユーザーはテストされた材料の複素弾性率を決定できます。

紙をもっとよく見る

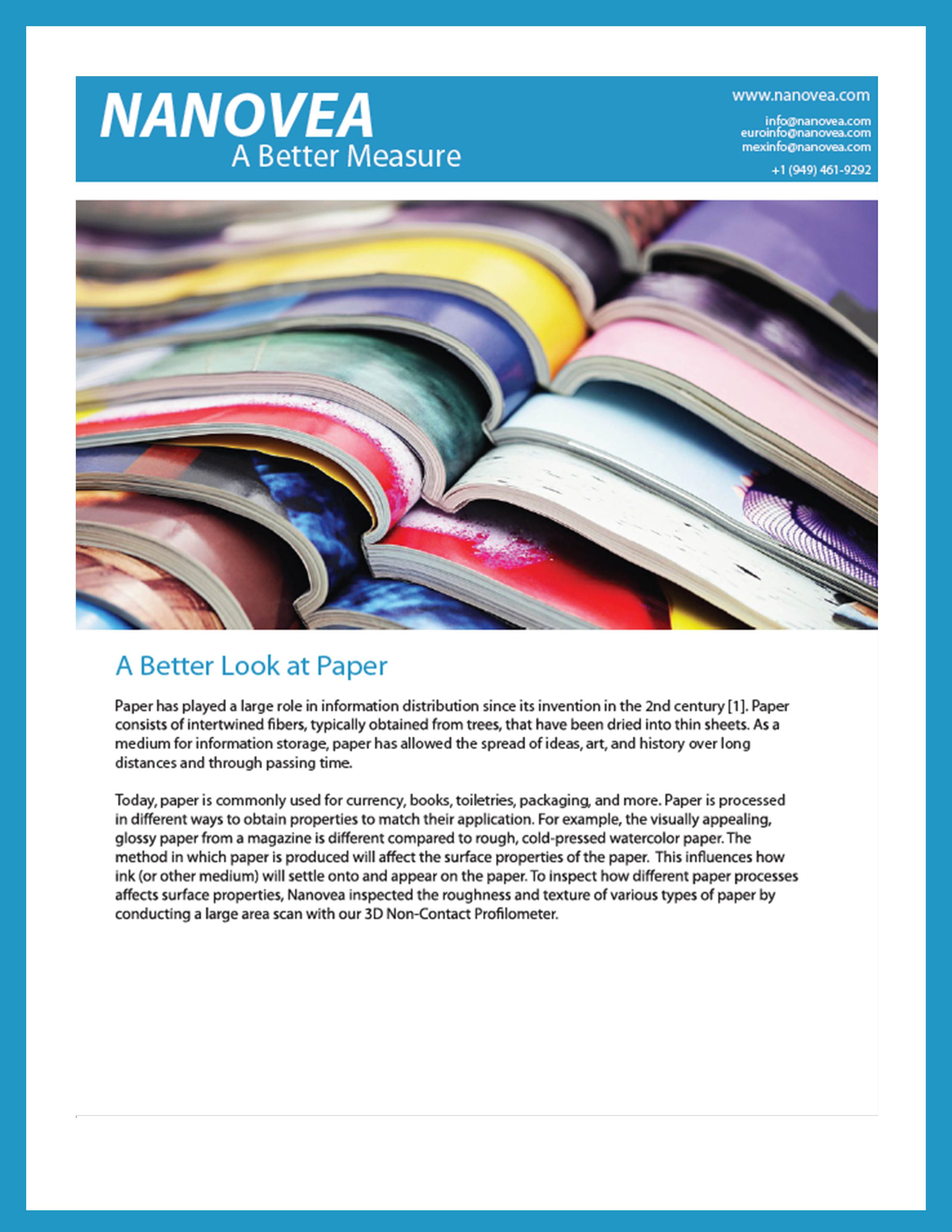

紙は、2世紀に発明されて以来、情報流通において大きな役割を担ってきた[1]。紙は、通常、樹木から得られる繊維が絡み合い、乾燥されて薄いシート状になったものである。紙は、情報を記録する媒体として、アイデア、芸術、歴史を長い距離と時間の経過の中で広めることを可能にしてきた。

現在、紙は通貨、書籍、洗面用品、包装などに一般的に使用されています。紙は、用途に合わせた特性を得るためにさまざまな方法で処理されます。たとえば、雑誌の視覚的に魅力的な光沢のある紙は、コールドプレスされた粗い水彩紙とは異なります。紙の製造方法は、紙の表面特性に影響を与えます。これは、インク (またはその他の媒体) が紙にどのように定着して表示されるかに影響します。さまざまな紙プロセスが表面特性にどのような影響を与えるかを検査するために、Nanovea は、当社の製品を使用して大面積スキャンを実行して、さまざまな種類の紙の粗さと質感を検査しました。 3D非接触形状計.

について知りたい方はクリックしてください。 紙の表面粗さ!

ポリカーボネートレンズ評価

カテゴリー

- アプリケーションノート

- ブロック・オン・リングトライボロジー

- 腐食トライボロジー

- 摩擦試験|摩擦係数

- 高温機械試験

- 高温トライボロジー

- 湿度・ガス トライボロジー

- 湿度機械試験

- 圧痕|クリープとリラクゼーション

- 圧痕|破壊靭性

- 圧痕|硬度・弾性率

- 圧痕|紛失と保管

- 圧痕|応力と歪み

- 圧痕|降伏強度と疲労の関係

- ラボラトリーテスト

- リニアトライボロジー

- 液体機械試験

- 液状トライボロジー

- 低温トライボロジー

- メカニカルテスト

- プレスリリース

- プロフィロメトリー|平坦度・反り率

- プロフィロメトリー|幾何学と形状

- プロフィロメトリー|粗さと仕上がり

- プロフィロメトリー|段差の高さと厚み

- プロフィロメトリー|テクスチャーとグレーン

- プロフィロメトリー|体積・面積

- プロフィロメトリーテスト

- リング・オン・リング トライボロジー

- 回転トライボロジー

- スクラッチテスト|接着剤の不具合について

- スクラッチテスト|コヒーシブフェール

- スクラッチテスト|マルチパス摩耗

- スクラッチテスト|スクラッチハードネス

- スクラッチテスト トライボロジー

- トライボロジー試験

- 未分類

月別アーカイブ

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月