简介

皮带传动装置在两个或多个旋转轴之间传递动力和跟踪相对运动。作为一种简单和廉价的解决方案,维护工作最少,皮带传动被广泛用于各种应用,如电锯、锯木厂、脱粒机、筒仓鼓风机和输送机。皮带传动装置可以保护机械免于过载,也可以阻尼和隔离振动。

磨损评估的重要性 对皮带传动的重要性

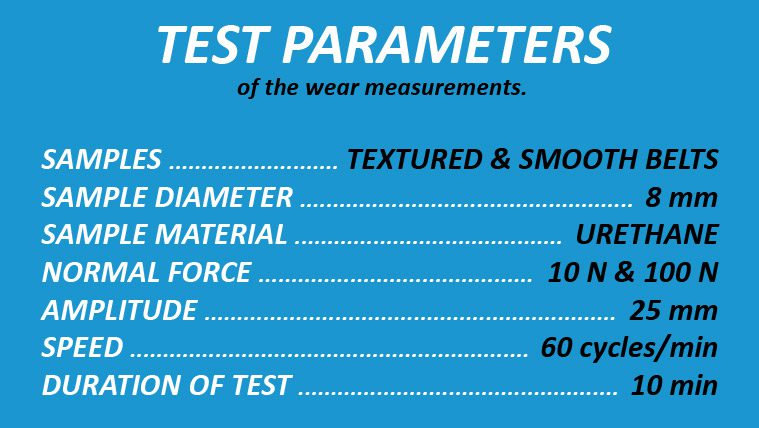

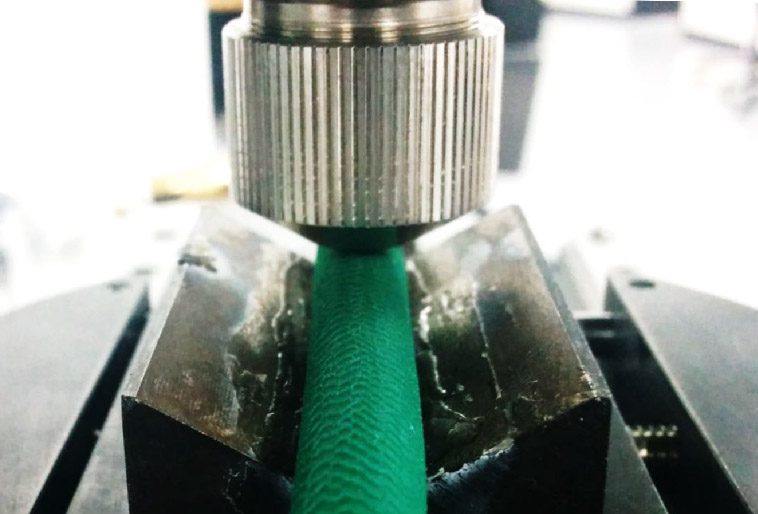

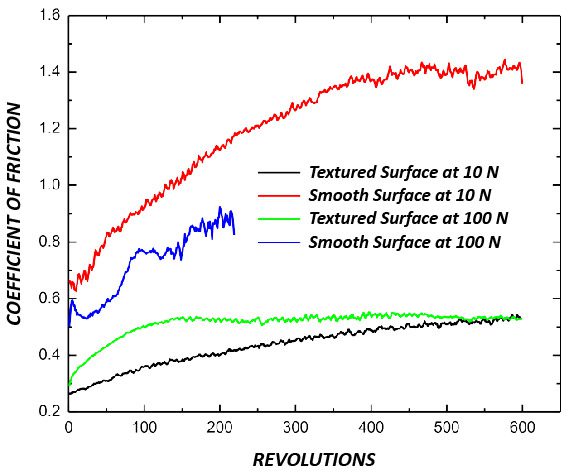

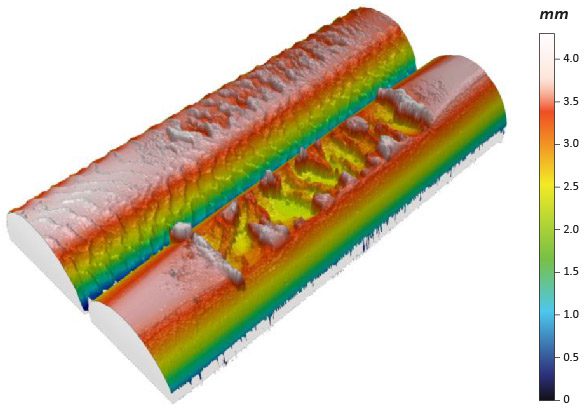

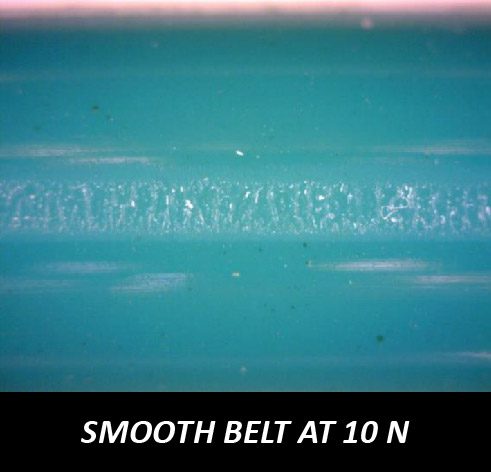

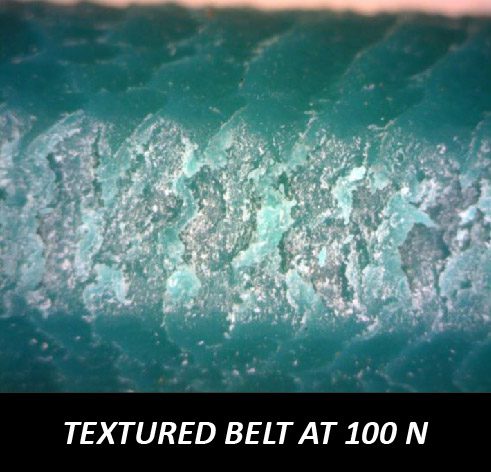

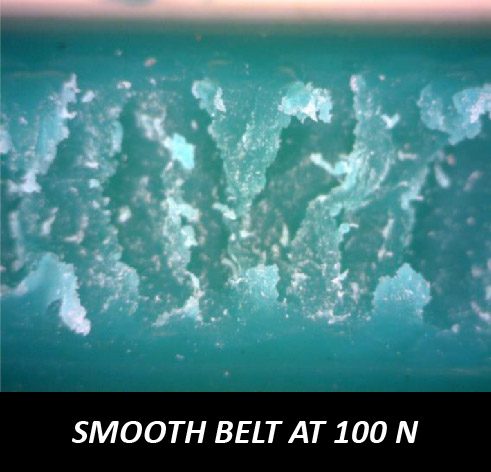

摩擦和磨损对于皮带驱动的机器中的皮带来说是不可避免的。足够的摩擦确保有效的动力传输而不打滑,但过度的摩擦可能会迅速磨损皮带。不同类型的磨损,如疲劳、磨损和摩擦,都发生在皮带传动操作中。为了延长皮带的使用寿命,减少皮带维修和更换的成本和时间,可靠地评估皮带的磨损性能对于提高皮带寿命、生产效率和应用性能是可取的。准确测量皮带的摩擦系数和磨损率,有利于研发和皮带生产的质量控制。