月度档案。5 月 2020

利用微观建议改进采矿程序

微压痕研究和质量控制

岩石力学是研究岩体的机械行为,应用于采矿、钻探、水库生产和民用建筑行业。先进的仪器对机械性能的精确测量使这些行业的零件和程序得以改进。通过了解微观尺度的岩石力学,可以确保成功的质量控制程序。

测量目标

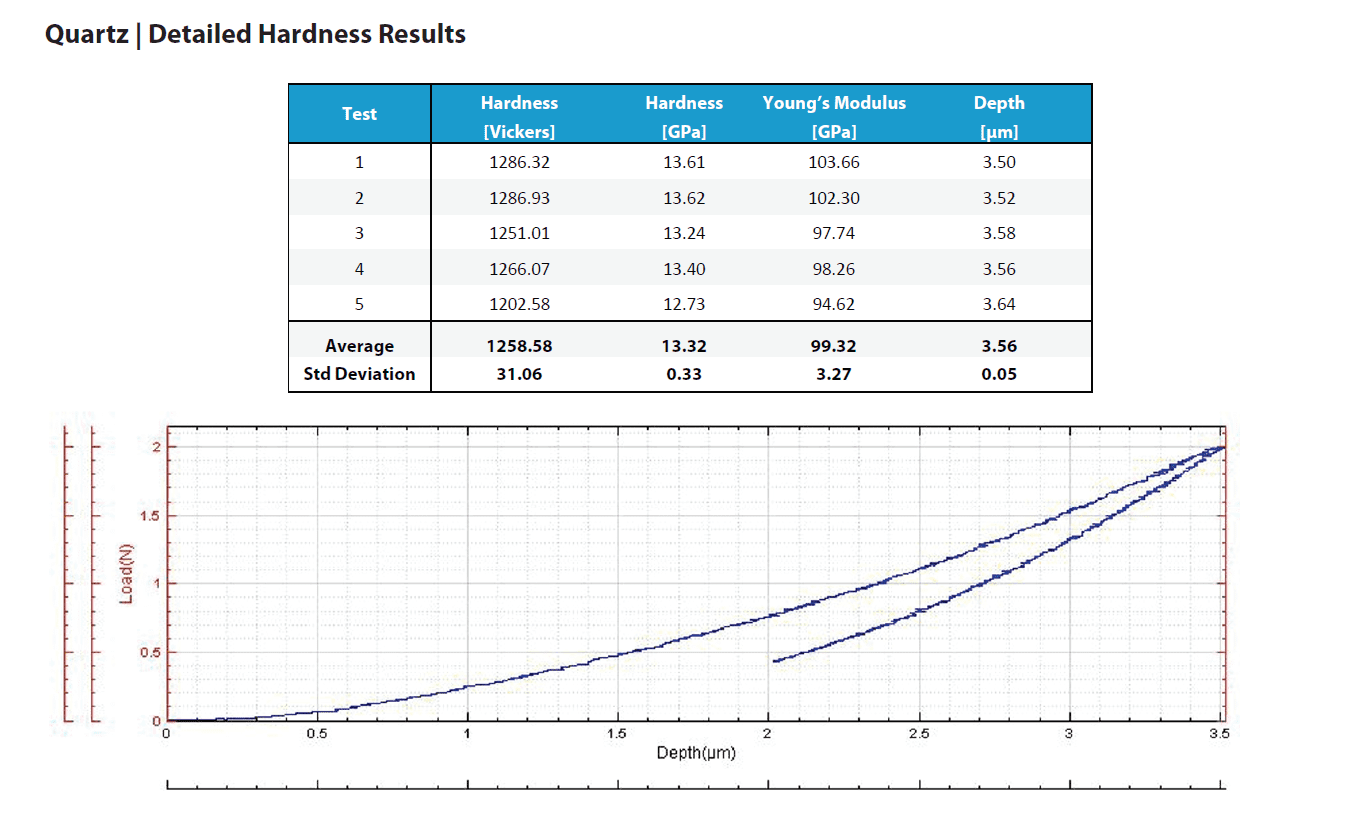

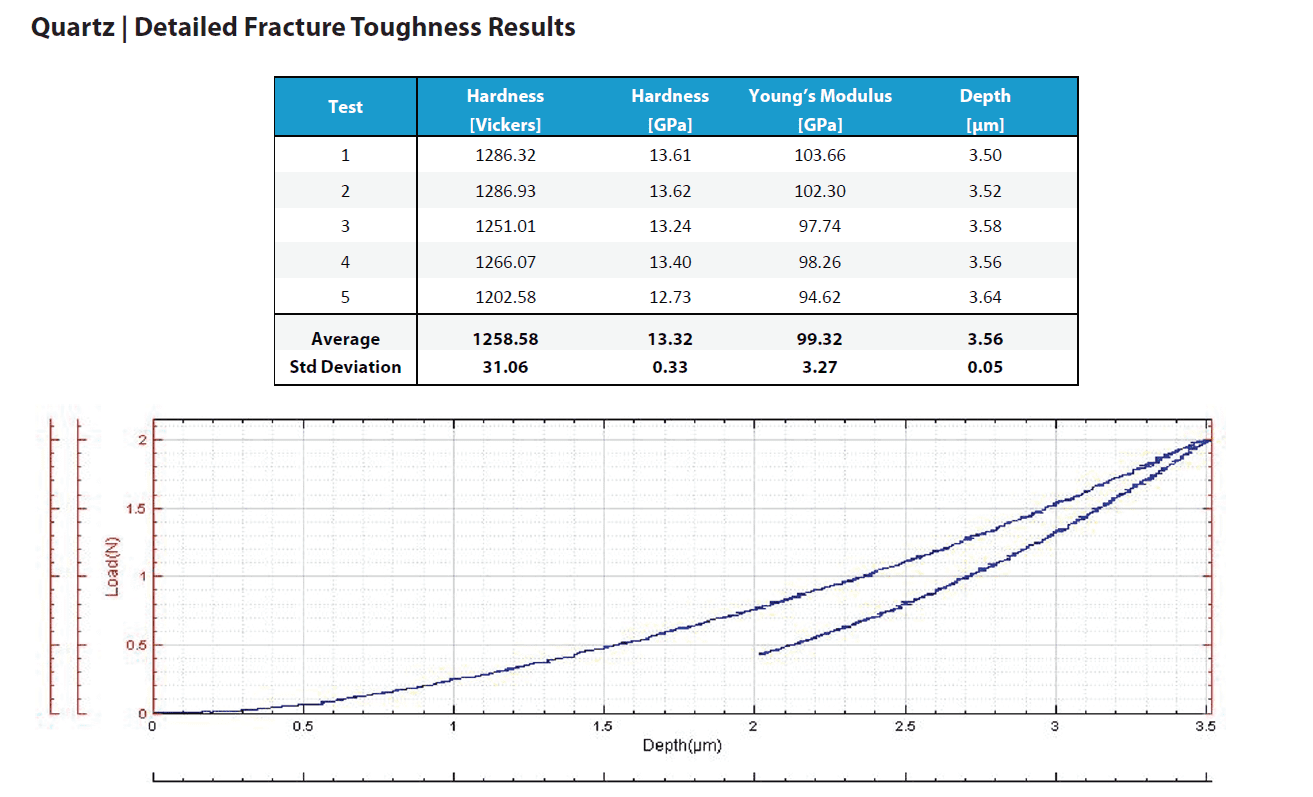

在此应用中,Nanovea 机械测试器 测量矿物岩石样品的维氏硬度 (Hv)、杨氏模量和断裂韧性。该岩石由黑云母、长石和石英组成,形成标准的花岗岩复合材料。每个都单独测试。

结果和讨论

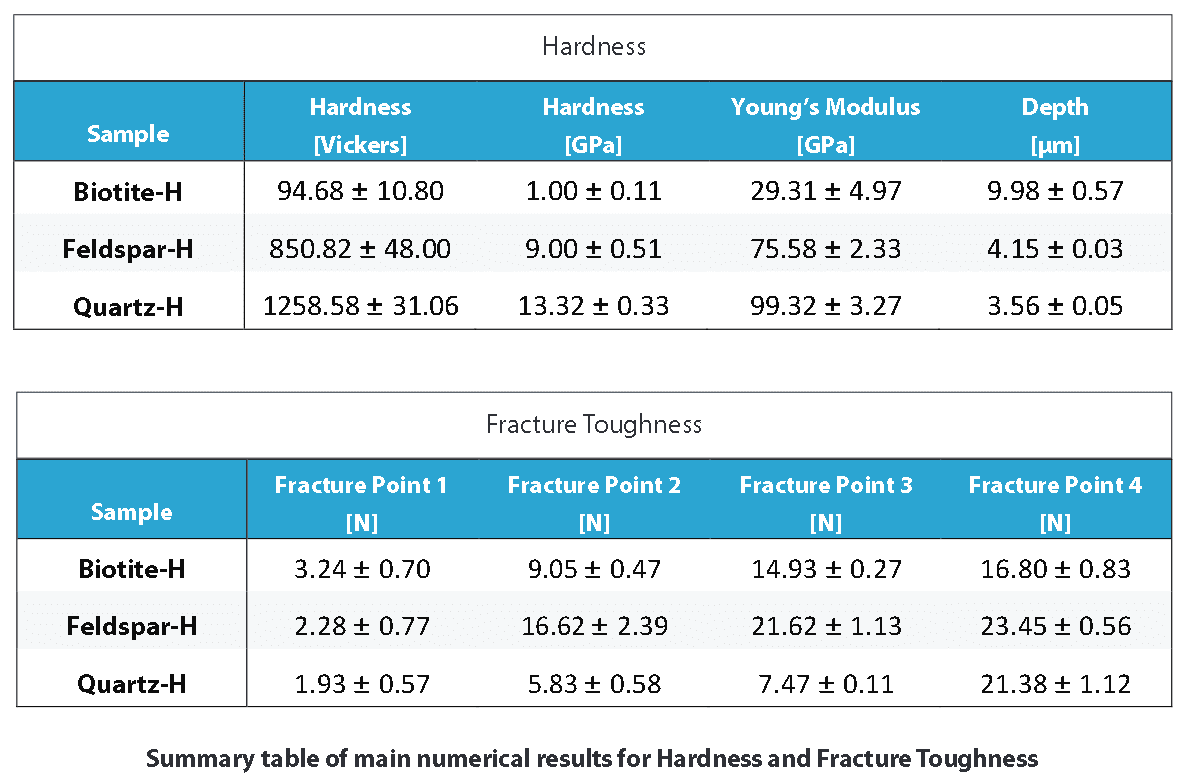

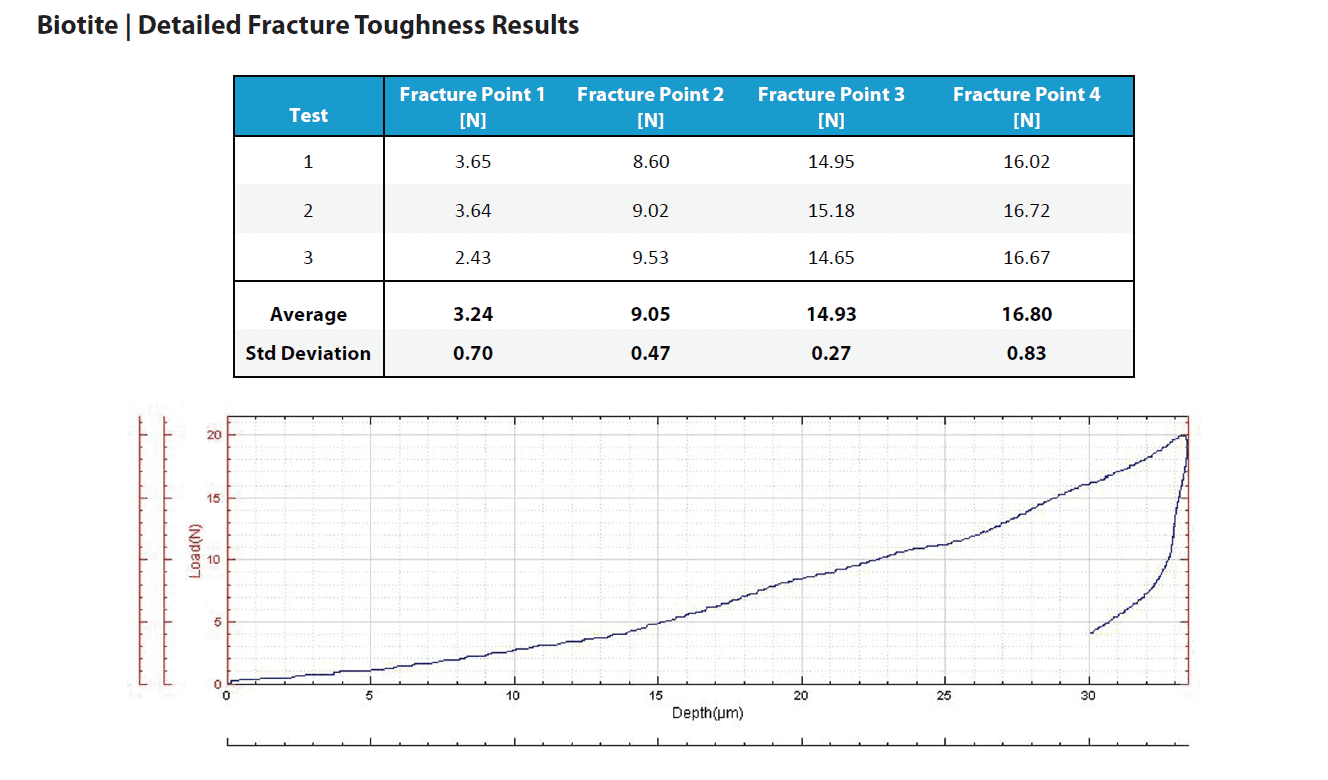

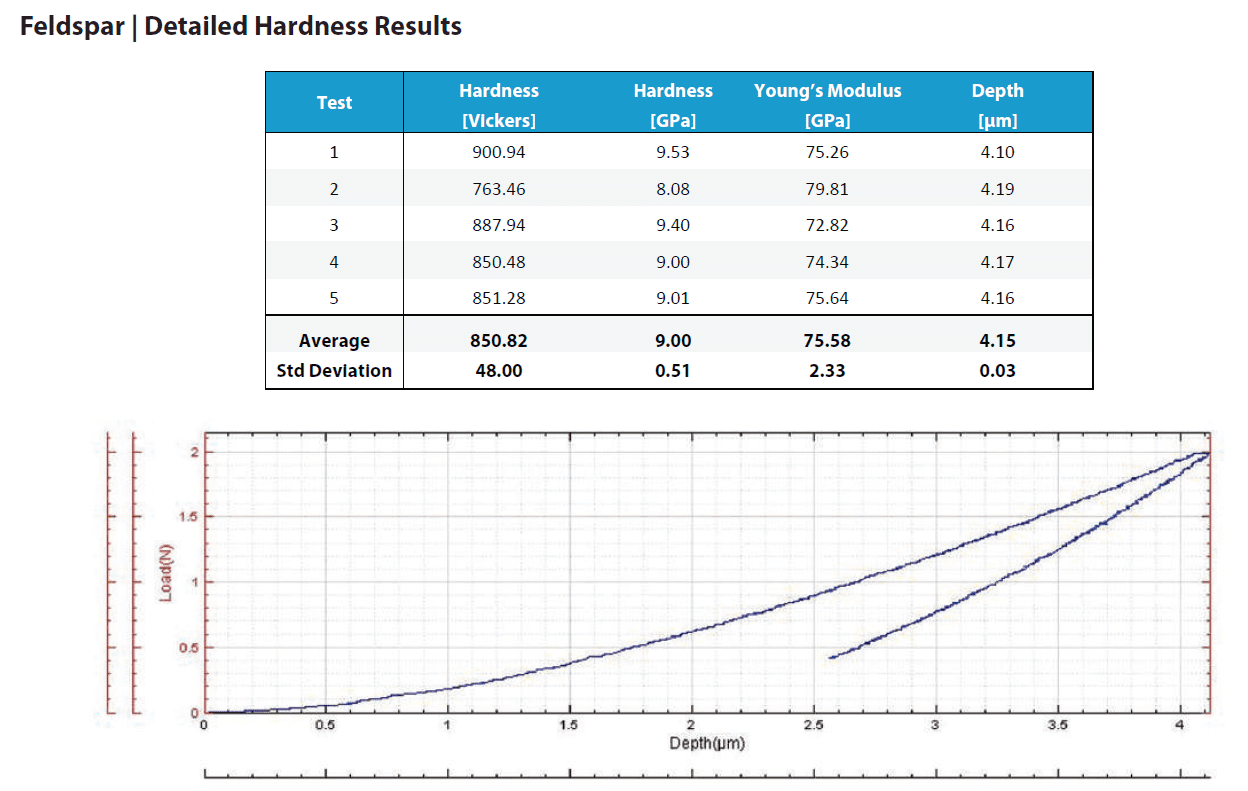

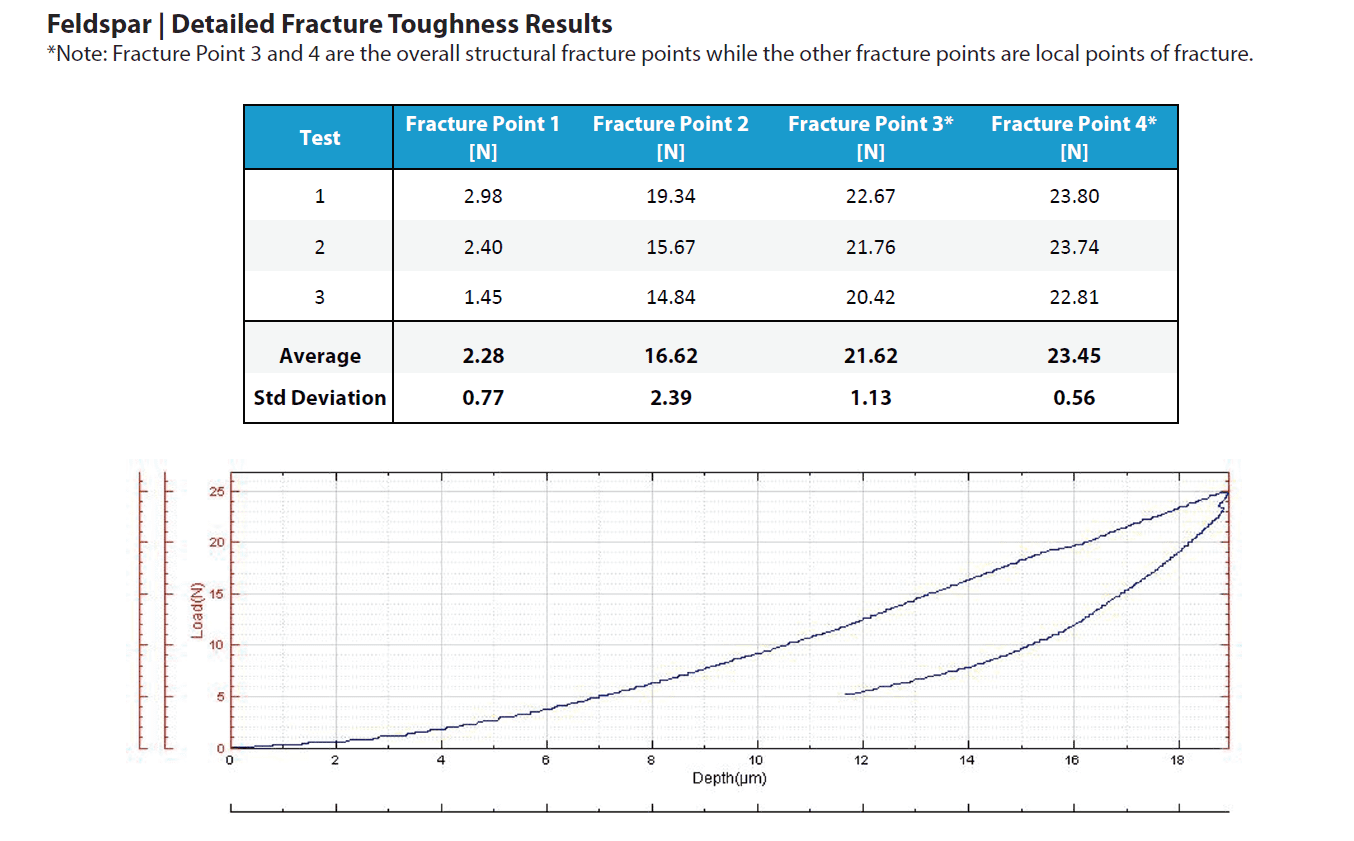

本节包括一个汇总表,对不同样品的主要数值结果进行比较,然后是完整的结果列表,包括所进行的每一个压痕,如果有的话,还附有压痕的显微照片。这些完整的结果显示了硬度和杨氏模量的测量值,以及穿透深度(Δd)的平均值和标准偏差。应该考虑到,在表面粗糙度与压痕大小相同的情况下,结果会出现较大的变化。

硬度和断裂韧性的主要数值结果汇总表

结论

Nanovea机械测试仪在矿物岩石的坚硬表面展示了可重复性和精确的压痕结果。形成花岗岩的每种材料的硬度和杨氏模量是直接从深度与载荷的曲线上测量的。粗糙的表面意味着在更高的载荷下进行测试,可能会引起微裂纹。微裂纹可以解释测量中看到的一些变化。由于样品表面粗糙,通过标准的显微镜观察,裂缝是无法察觉的。因此,不可能计算出需要测量裂纹长度的传统断裂韧度数字。相反,我们使用该系统在增加载荷的同时,通过深度与载荷曲线的位错来检测裂纹的起始。

断裂阈值载荷被报告在发生故障的载荷处。与简单测量裂纹长度的传统断裂韧性测试不同,获得的是阈值断裂开始时的载荷。此外,受控和密切监测的环境允许测量硬度,以作为比较各种样品的定量值。

现在,让我们来谈谈你的申请

在线粗糙度检查

使用在线分析器的即时错误检测

表面粗糙度和纹理对产品的最终使用至关重要。对产品表面进行快速、可量化和可靠的在线检测,可确保立即检测出不合格产品,从而确定返工原因。

生产线的条件。它不仅能提高生产率和生产效率,还能降低缺陷率、,

返工和浪费。.

非接触式轮廓仪对在线粗糙度检测的重要性

表面缺陷来源于材料加工和产品制造。在线表面质量检测可确保对最终产品进行最严格的质量控制。纳诺维亚酒店 3D 非接触式轮廓仪 利用具有独特功能的彩色共焦技术,无需接触即可确定样品的粗糙度。可安装多个轮廓仪传感器,同时监测产品不同区域的粗糙度和纹理。由分析软件实时计算的粗糙度阈值可作为快速可靠的通过/失败工具。

测量目标

在这项研究中,Nanovea粗糙度检测传送系统配备了一个点式传感器,用于检测丙烯酸和砂纸样品的表面粗糙度。我们展示了Nanovea非接触式轮廓仪在生产线上实时提供快速、可靠的在线粗糙度检测的能力。

结果和讨论

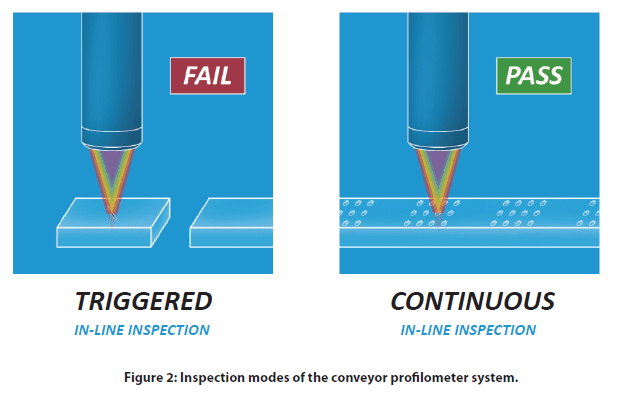

输送式轮廓仪系统可以在两种模式下工作,即触发模式和连续模式。如图2所示,在触发模式下,当样品在光学轮廓仪头下通过时,样品的表面粗糙度被测量。相比之下,连续模式可以不间断地测量连续样品的表面粗糙度,如金属板和织物。可以安装多个光学轮廓仪传感器来监测和记录不同样品区域的粗糙度。

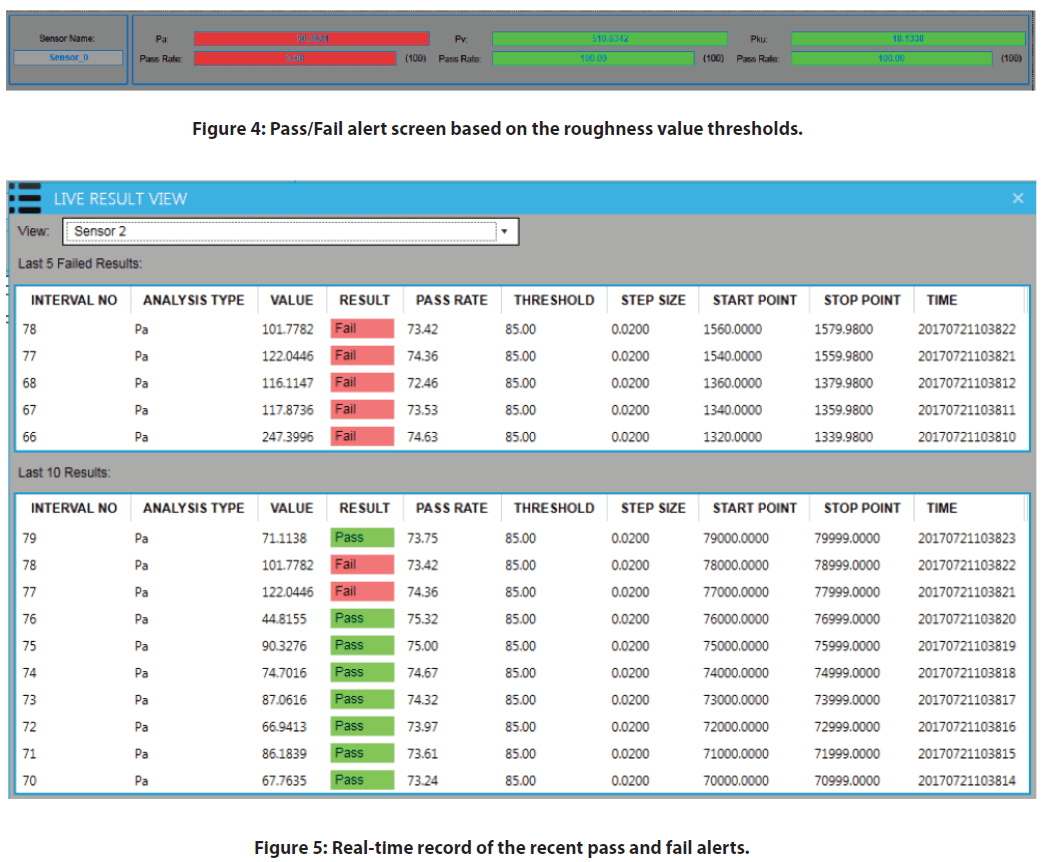

在实时粗糙度检测测量过程中,软件窗口显示通过和失败告警,如图4和图5所示。当粗糙度值在给定的阈值内时,测量的粗糙度以绿色突出显示。然而,当测量的表面粗糙度超出设定的阈值范围时,高亮部分变成红色。这为用户提供了一个工具来确定产品表面光洁度的质量。

在下面的章节中,将使用两种类型的样品,如丙烯酸和砂纸来演示检测系统的触发和连续模式。

触发模式。亚克力样品的表面检查

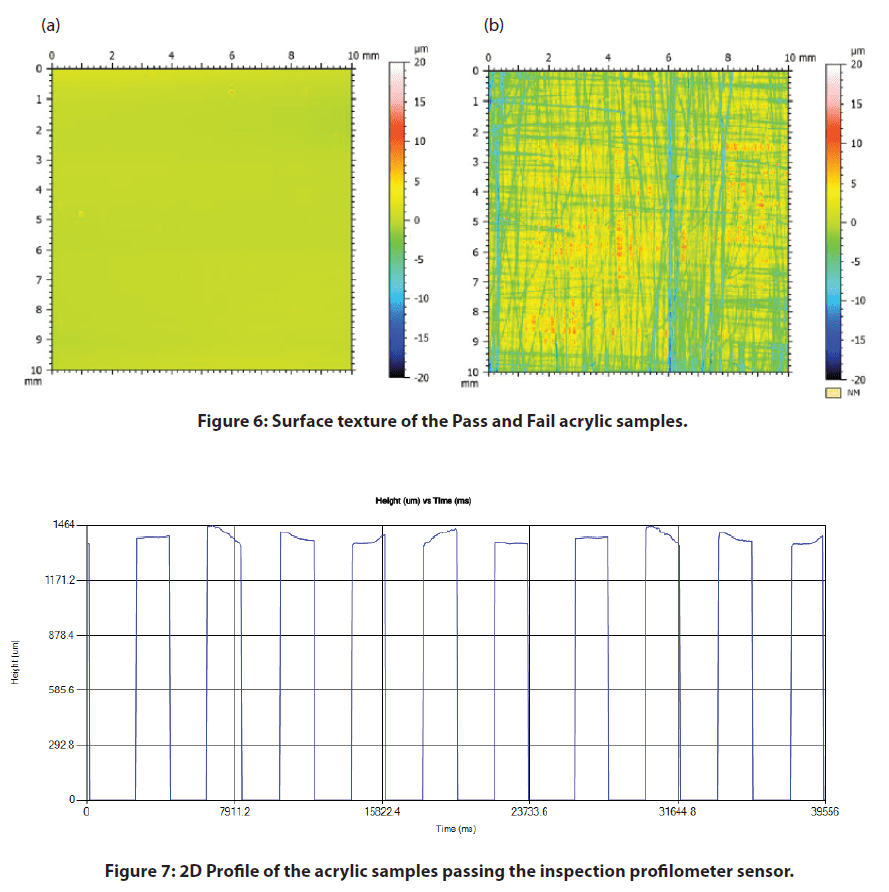

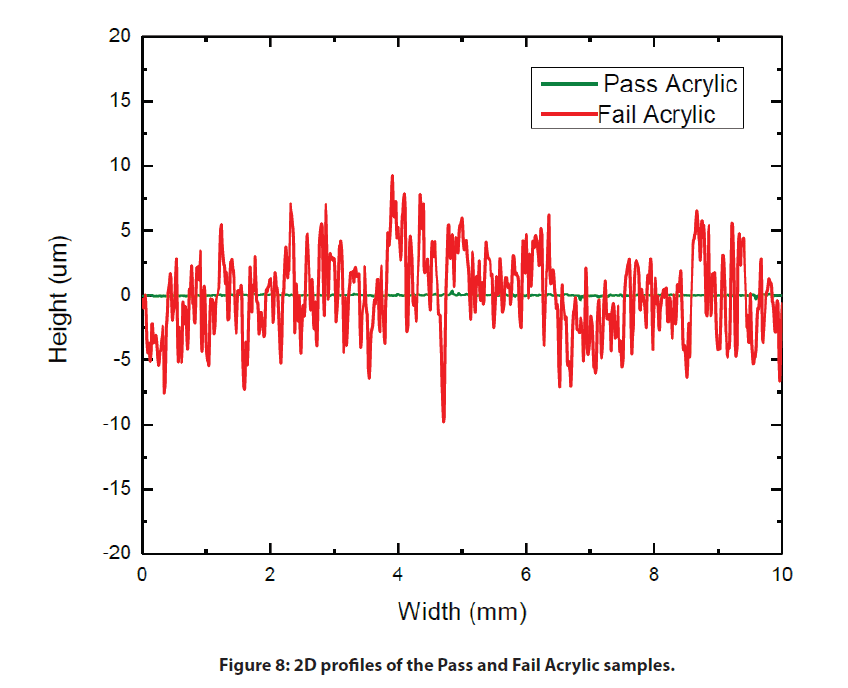

如图1所示,一系列亚克力样品在传送带上排列并在光学轮廓仪头下移动。图6中的假彩色视图显示了表面高度的变化。如图6b所示,一些镜子般的成品亚克力样品已经被打磨,形成了粗糙的表面纹理。

当亚克力样品在光学轮廓仪头下以恒定的速度移动时,表面轮廓被测量,如图7和图8所示。同时计算出所测轮廓的粗糙度值,并与阈值进行比较。当粗糙度值超过设定的阈值时,就会启动红色故障警报,使用户能够立即发现并找到生产线上的缺陷产品。

连续模式。砂纸样品的表面检查

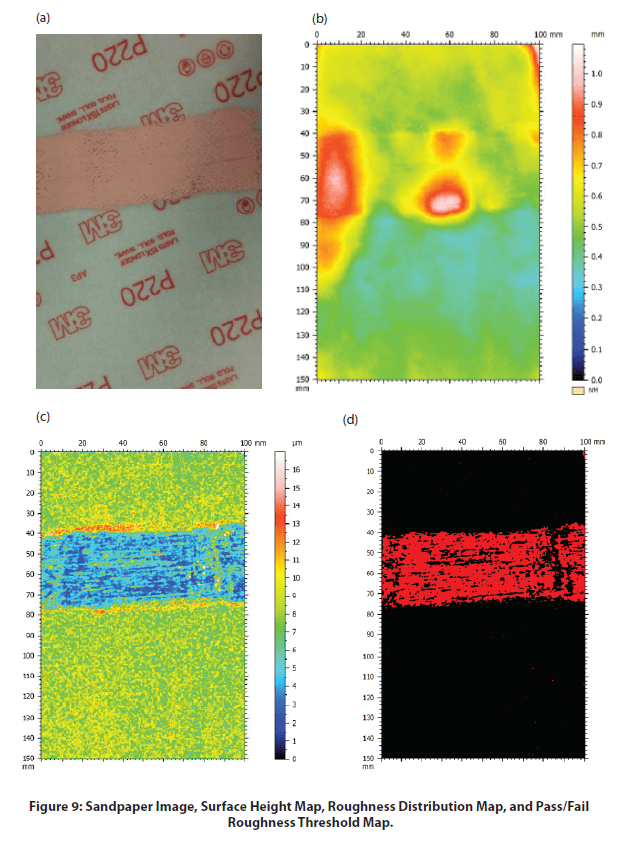

如图9所示,砂纸样品表面的表面高度图、粗糙度分布图和合格/不合格粗糙度阈值图。如表面高度图所示,砂纸样品在使用的部分有几个较高的峰值。图9C的调色板上的不同颜色代表了局部表面的粗糙度值。粗糙度图在砂纸样品的完整区域表现出均匀的粗糙度,而使用过的区域则以深蓝色突出显示,表明该区域的粗糙度值降低。可以设置一个合格/不合格的粗糙度阈值来定位这样的区域,如图9D所示。

当砂纸连续通过在线轮廓仪传感器下方时,实时的局部粗糙度值被计算和记录,如图10所示。根据设定的粗糙度阈值,在软件屏幕上显示合格/不合格警报,作为质量控制的一个快速和可靠的工具。对生产线上的产品表面质量进行现场检查,及时发现有缺陷的地方。

在这个应用中,我们已经证明了Nanovea传送带轮廓仪配备的光学非接触式轮廓仪传感器可以作为一个可靠的在线质量控制工具有效和高效地工作。

该检测系统可以安装在生产线上,就地监测产品的表面质量。粗糙度阈值作为判断产品表面质量的可靠标准,使用户能够及时发现有缺陷的产品。提供两种检测模式,即触发模式和连续模式,以满足对不同类型产品的检测要求。

这里显示的数据只代表了分析软件中的一部分计算结果。Nanovea轮廓仪几乎可以测量任何领域的表面,包括半导体、微电子、太阳能、纤维、光学、汽车、航空航天、冶金、加工、涂层、制药、生物医学、环境和其他许多领域。

现在,让我们来谈谈你的申请

环-块磨损测试

块对环磨损评估的重要性

环块 (ASTM G77) 测试是一种广泛使用的技术,可评估材料在不同模拟条件下的滑动磨损行为,为特定摩擦学应用提供可靠的材料对排名。

测量目标

在这个应用中,Nanovea机械测试仪测量不锈钢SS304和铝Al6061金属合金样品的YS和UTS。样品的YS和UTS值是公认的,这表明Nanovea的压痕方法是可靠的。

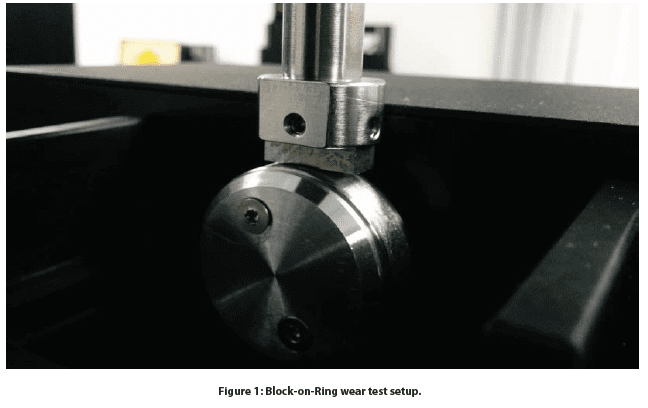

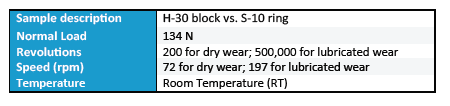

Nanovea 的摩擦磨损试验机使用 Block-on-Ring 模块评估了 S-10 环上 H-30 块的滑动磨损行为。 H-30 块由硬度为 30HRC 的 01 工具钢制成,而 S-10 环由表面硬度为 58 至 63 HRC 的 4620 型钢制成,环直径约为 34.98 毫米。在干燥和润滑的环境中进行块环测试,以研究对磨损行为的影响。润滑测试是在 USP 重矿物油中进行的。使用 Nanovea 的磨损轨迹进行检查 3D非接触式轮廓仪。测试参数总结于表1中。磨损率(K)采用公式K=V/(F×s)评估,其中V为磨损体积,F为法向载荷,s为滑动距离。

结果和讨论

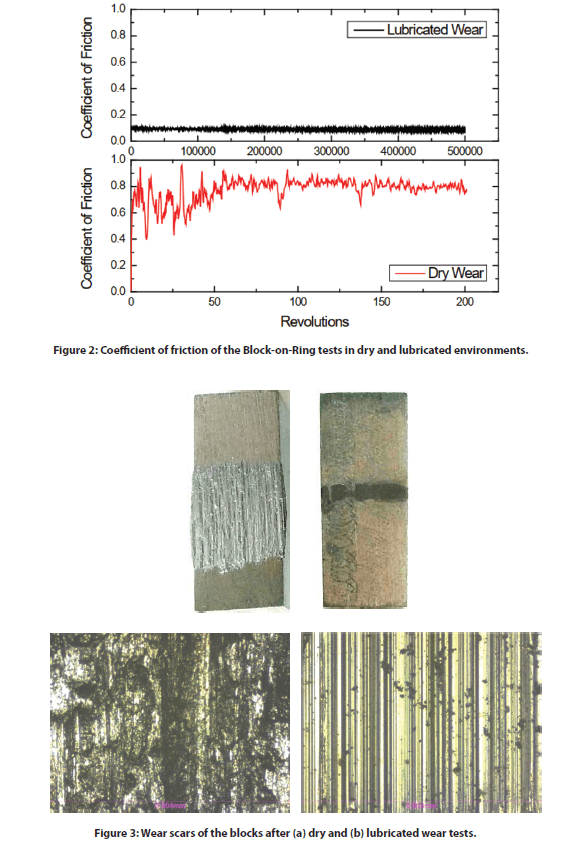

图 2 比较了干燥和润滑环境下环块测试的摩擦系数 (COF)。该块在干燥环境中的摩擦力明显大于润滑环境中的摩擦力。 COF

在前 50 转的磨合期间,COF 会波动,并在其余 200 转磨损测试中达到约 0.8 的恒定 COF。相比之下,在 USP 重矿物油润滑中进行的环块测试在整个 500,000 转磨损测试中始终表现出 0.09 的低 COF。该润滑剂可将表面之间的摩擦系数显着降低约 90 倍。

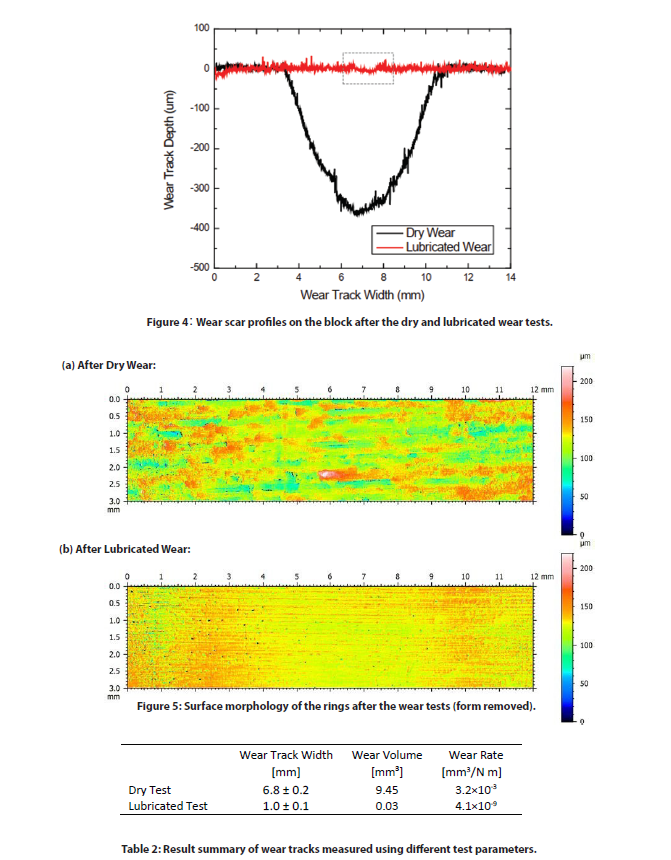

图3和图4显示了干磨损和润滑磨损试验后块上磨损疤痕的光学图像和截面2D轮廓。磨损轨迹量和磨损率如表2所示。在较低转速72 rpm、200转的干磨损试验下,钢块表现出9.45 mm˙的大磨损疤痕体积。相比之下,在矿物油润滑剂中以197转/分钟、50转的更高转速进行的磨损试验,产生的磨损轨迹体积很小,为0.03 mm˙。

ÿgure 3中的图像显示在干燥条件下的试验中发生了严重磨损,而润滑磨损试验中则发生了轻微磨损。干磨损试验过程中产生的高温和强烈振动促进了金属碎片的氧化,导致严重的三体磨损。在润滑测试中,矿物油减少摩擦,冷却接触表面,并将磨损过程中产生的磨料碎片运输掉。这导致磨损率降低了signiÿcant ~8×10。在不同的环境中耐磨性的这种巨大差异表明了在实际使用条件下进行适当滑动磨损模拟的重要性。

当试验条件发生微小变化时,磨损行为可能发生剧烈变化。Nanovea的摩擦计的多功能性允许在高温、润滑和摩擦腐蚀条件下进行磨损测量。精确的速度和位置控制的先进电机使磨损测试执行的速度从0.001到5000 rpm,使其成为研究/测试实验室的理想工具,以调查磨损在不同的摩擦学条件。

用Nanovea的非接触光学proÿlometer检测样品的表面状况。图5显示了磨损试验后环的表面形貌。为了更好地呈现滑动磨损过程中产生的表面形貌和粗糙度,去掉了圆柱形。Signiÿcant在200转的干磨损试验中,由于三体磨损过程发生了表面粗糙化。干磨损试验后的块体和环体的粗糙度Ra分别为14.1和18.1 μ m,而在较高速度下进行50万转长期润滑磨损试验后的粗糙度Ra分别为5.7和9.1 μ m。该试验证明了活塞环-气缸接触处适当润滑的重要性。严重的磨损会迅速损坏没有润滑的接触面,导致使用质量不可逆的恶化,甚至导致发动机损坏。

结论

在本研究中,我们展示了如何使用 Nanovea 的摩擦计来评估钢金属对的滑动磨损行为,并使用遵循 ASTM G77 标准的环上块模块。润滑剂在材料对的磨损性能中起着至关重要的作用。矿物油可将 H-30 块的磨损率降低约 8×10ˆ 倍,将 COF 降低约 90 倍。 Nanovea 摩擦计的多功能性使其成为测量各种润滑、高温和摩擦腐蚀条件下磨损行为的理想工具。

Nanovea 的摩擦试验机使用符合 ISO 和 ASTM 的旋转和线性模式提供精确且可重复的磨损和摩擦测试,并在一个预集成系统中提供可选的高温磨损、润滑和摩擦腐蚀模块。 Nanovea 无与伦比的系列是确定薄或厚、软或硬涂层、薄膜和基材的全方位摩擦学特性的理想解决方案。

现在,让我们来谈谈你的申请

分类

- 应用说明

- 环形摩擦学座谈会

- 腐蚀摩擦学

- 摩擦测试|摩擦系数

- 高温机械测试

- 高温摩擦学

- 湿度和气体 摩擦学

- 湿度的机械测试

- 压痕|蠕变和松弛

- 压痕|断裂韧性

- 压痕 | 硬度和弹性

- 压痕|损失和储存

- 压痕 | 应力与应变

- 压痕|屈服强度和疲劳

- 实验室测试

- 线性摩擦学

- 液体机械测试

- 液体摩擦学

- 低温摩擦学

- 机械测试

- 新闻发布

- 轮廓测量 - 平面度和翘曲度

- 轮廓测量法 | 几何和形状

- 轮廓测量 - 粗糙度和光洁度

- 轮廓测量法|台阶高度和厚度

- 轮廓测量法 | 纹理和颗粒

- 轮廓测量法|体积和面积

- 轮廓仪测试

- 环对环摩擦学

- 旋转摩擦学

- 刮擦测试|胶粘剂失效

- 刮擦测试 | 粘着性失效

- 刮擦测试 | 多次磨损

- 划痕测试|划痕硬度

- 划痕测试 摩擦学

- 摩擦学测试

- 未分类

归档

- 2025年11 月

- 2023年9 月

- 2023年8 月

- 2023年6 月

- 2023年5 月

- 2022年7 月

- 2022年5 月

- 2022年4 月

- 2022年1 月

- 2021年12 月

- 2021年11 月

- 2021年10 月

- 2021年9 月

- 2021年8 月

- 2021年7 月

- 2021年6 月

- 2021年5 月

- 2021年3 月

- 2021年2 月

- 2020年12 月

- 2020年11 月

- 2020年10 月

- 2020年9 月

- 2020年7 月

- 2020年5 月

- 2020年4 月

- 2020年3 月

- 2020年2 月

- 2020年1 月

- 2019年11 月

- 2019年10 月

- 2019年9 月

- 2019年8 月

- 2019年7 月

- 2019年6 月

- 2019年5 月

- 2019年4 月

- 2019年3 月

- 2019年1 月

- 2018年12 月

- 2018年11 月

- 2018年10 月

- 2018年9 月

- 2018年7 月

- 2018年6 月

- 2018年4 月

- 2018年3 月

- 2018年2 月

- 2017年11 月

- 2017年10 月

- 2017年9 月

- 2017年8 月

- 2017年6 月

- 2017年5 月

- 2017年3 月

- 2017年2 月

- 2017年1 月

- 2016年11 月

- 2016年10 月

- 2016年8 月

- 2016年7 月

- 2016年6 月

- 2016年5 月

- 2016年4 月

- 2016年3 月

- 2016年2 月

- 2016年1 月

- 2015年12 月

- 2015年11 月

- 2015年10 月

- 2015年9 月

- 2015年8 月

- 2015年7 月

- 2015年6 月

- 2015年5 月

- 2015年4 月

- 2015年3 月

- 2015年2 月

- 2015年1 月

- 2014年11 月

- 2014年10 月

- 2014年9 月

- 2014年8 月

- 2014年7 月

- 2014年6 月

- 2014年5 月

- 2014年4 月

- 2014年3 月

- 2014年2 月

- 2014年1 月

- 2013年12 月

- 2013年11 月

- 2013年10 月

- 2013年9 月

- 2013年8 月

- 2013年7 月

- 2013年6 月

- 2013年5 月

- 2013年4 月

- 2013年3 月

- 2013年2 月

- 2013年1 月

- 2012年12 月

- 2012年11 月

- 2012年10 月

- 2012年9 月

- 2012年8 月

- 2012年7 月

- 2012年6 月

- 2012年5 月

- 2012年4 月

- 2012年3 月

- 2012年2 月

- 2012年1 月

- 2011年12 月

- 2011年11 月

- 2011年10 月

- 2011年9 月

- 2011年8 月

- 2011年7 月

- 2011年6 月

- 2011年5 月

- 2010年11 月

- 2010年1 月

- 2009年4 月

- 2009年3 月

- 2009年1 月

- 2008年12 月

- 2008年10 月

- 2007年8 月

- 2006年7 月

- 2006年3 月

- 2005年1 月

- 2004年4 月