月度档案。1 月 2020

聚合物管材的尺寸和表面处理

聚合物管的尺寸和表面分析的重要性

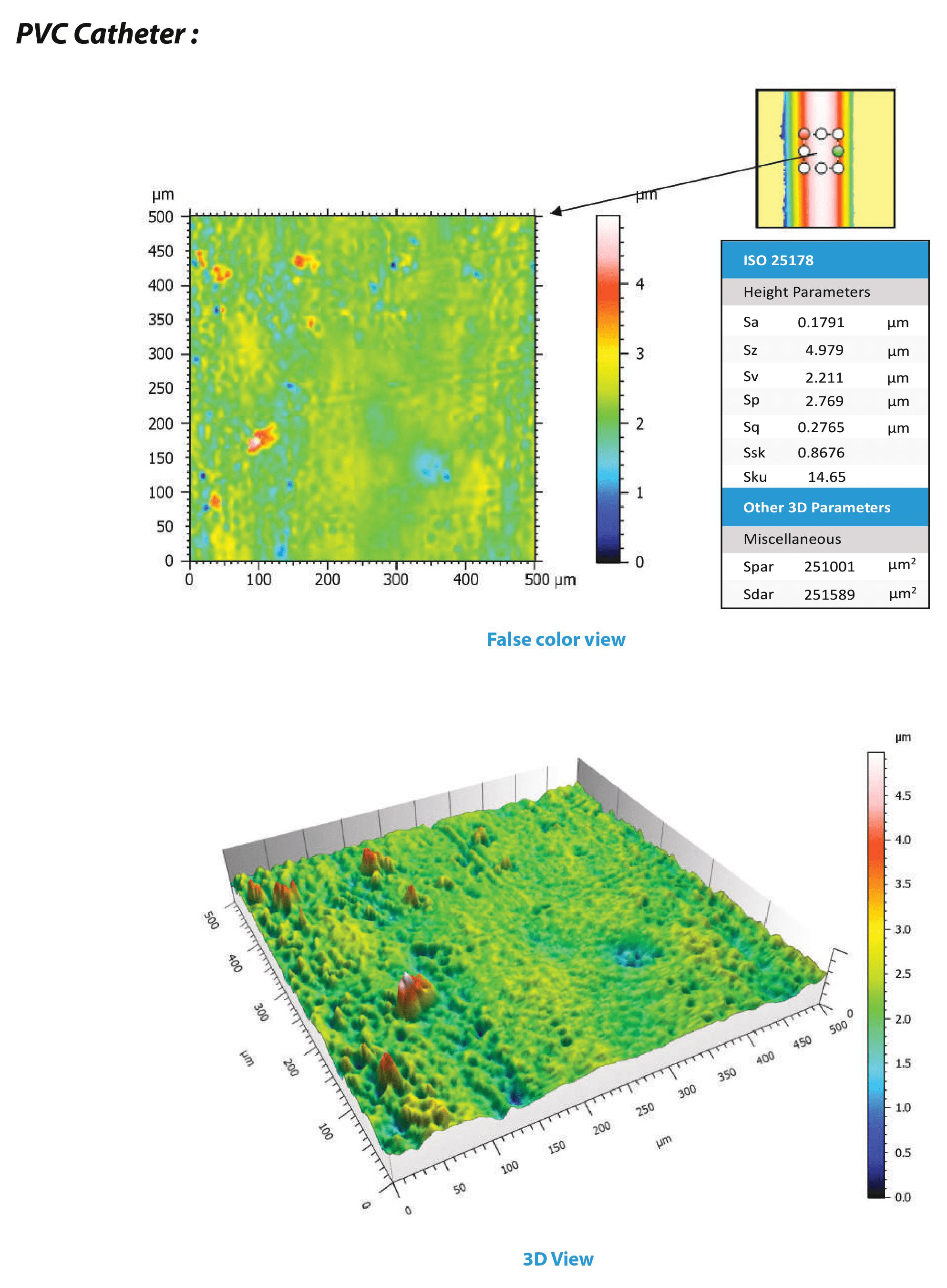

由聚合物材料制成的管材通常用于许多行业,包括汽车、医疗、电气和许多其他类别。在这项研究中,使用 Nanovea 研究了由不同聚合材料制成的医用导管 3D 非接触式轮廓仪 来测量表面粗糙度、形态和尺寸。表面粗糙度对导管至关重要,因为导管的许多问题,包括感染、物理创伤和炎症都可能与导管表面有关。机械性能,如摩擦系数,也可以通过观察表面性能来研究。可以获得这些可量化的数据,以确保导管可以用于医疗应用。

与光学显微镜和电子显微镜相比,使用轴向色度的三维非接触式轮廓测量法在表征导管表面方面非常可取,因为它能够测量角度/曲率,尽管有透明度或反射率,但仍能测量材料表面,样品准备工作最少,而且是非侵入性的。与传统的光学显微镜不同,可以获得表面的高度,并用于计算分析;例如,找到尺寸和去除形式,以找到表面粗糙度。与电子显微镜相比,有很少的样品准备,非接触性也允许快速收集数据,而不用担心样品准备的污染和错误。

测量目标

在这项应用中,Nanovea 3D非接触式轮廓仪被用来扫描两根导管的表面:一根由TPE(热塑性弹性体)制成,另一根由PVC(聚氯乙烯)制成。将获得并比较这两根导管的形态、径向尺寸和高度参数。

结果和讨论

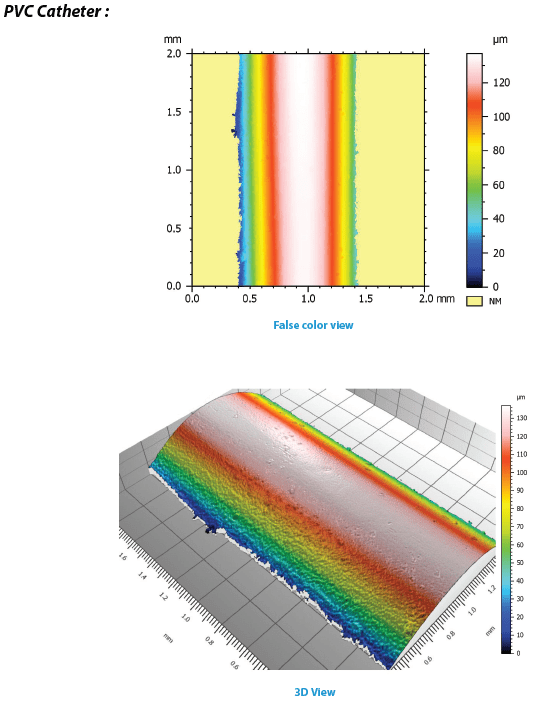

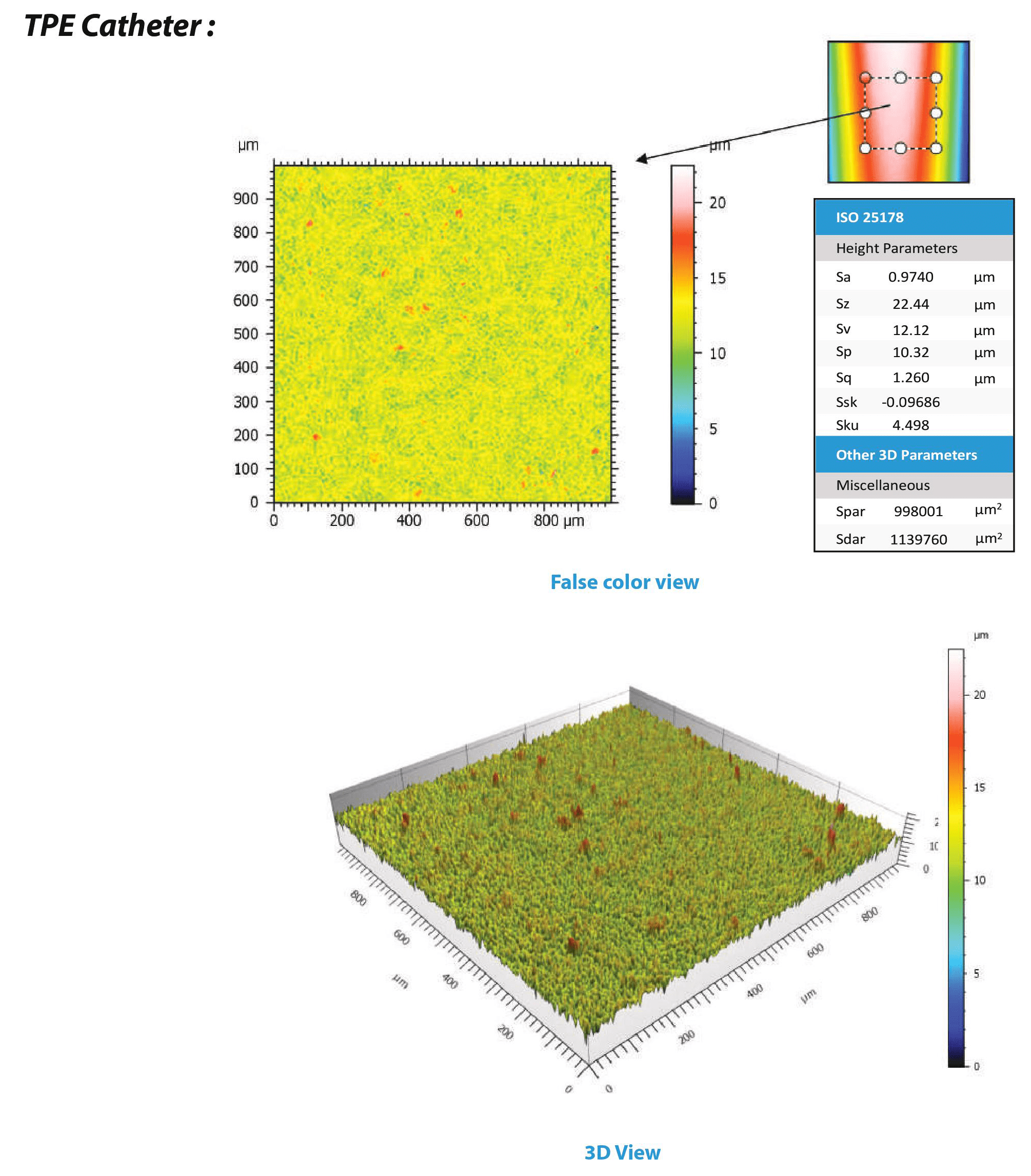

三维表面

尽管聚合物管有一定的弯曲度,但Nanovea 3D非接触式轮廓仪可以扫描导管的表面。从所做的扫描中,可以获得一个三维图像,以便快速、直接地对表面进行视觉检查。

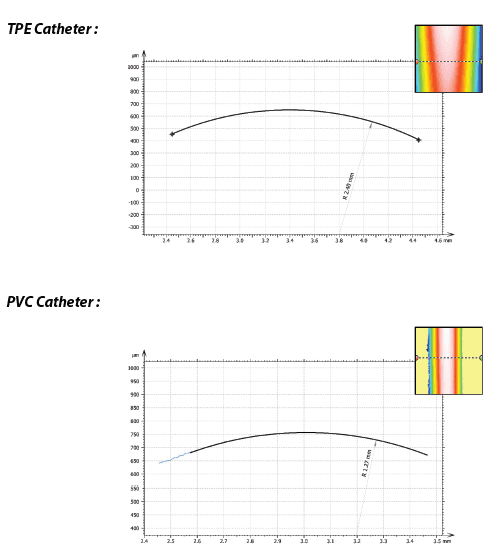

通过从原始扫描图像中提取轮廓线并拟合圆弧得到外径向尺寸。这显示了三维非接触式轮廓仪在质量控制应用中进行快速尺寸分析的能力。沿着导管的长度可以很容易地获得多个剖面。

通过从原始扫描图像中提取轮廓线并拟合圆弧得到外径向尺寸。这显示了三维非接触式轮廓仪在质量控制应用中进行快速尺寸分析的能力。沿着导管的长度可以很容易地获得多个剖面。

总结

在这个应用中,我们已经展示了Nanovea 3D非接触式轮廓仪如何被用来表征聚合物管。具体来说,获得了医用导管的表面计量学、径向尺寸和表面粗糙度。发现TPE导管的外半径为2.40mm,而PVC导管为1.27mm。TPE导管的表面被发现比PVC导管更粗糙。TPE的Sa为0.9740µm,而PVC为0.1791µm。虽然在此应用中使用了医用导管,但三维非接触式轮廓测量法也可应用于各种表面。可获得的数据和计算结果并不局限于所显示的内容。

现在,让我们来谈谈你的申请

用纳米压痕法评估牙齿硬度

纳米压痕对生物材料的重要性

对于许多传统的机械测试(硬度、附着力、压缩、穿刺、屈服强度等),今天的质量控制环境中的高级敏感材料,从凝胶到脆性材料,现在需要更高的精度和可靠性控制。传统的机械仪器无法提供所需的敏感负载控制和分辨率;设计用于散装材料。随着被测试材料的尺寸变得更加令人关注,开发了 纳米压痕 提供了一种可靠的方法来获取较小表面的基本机械信息,如正在进行的生物材料研究。与生物材料特别相关的挑战要求开发能够对极软至脆性材料进行精确负载控制的机械测试。另外,需要多种仪器来进行各种机械测试,现在可以在一个系统上进行。纳米压痕提供了一个广泛的测量范围,在纳米控制的负载下具有精确的分辨率,用于敏感的应用。

测量目标

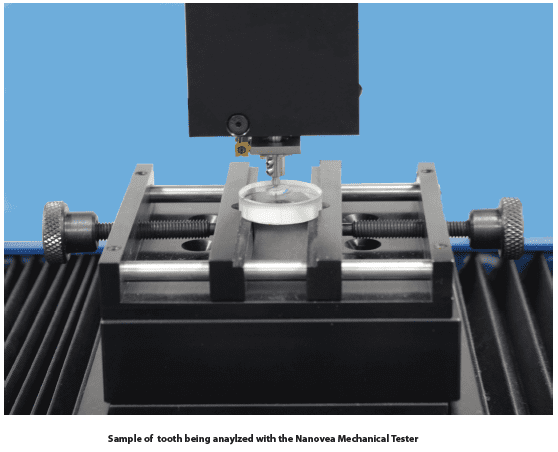

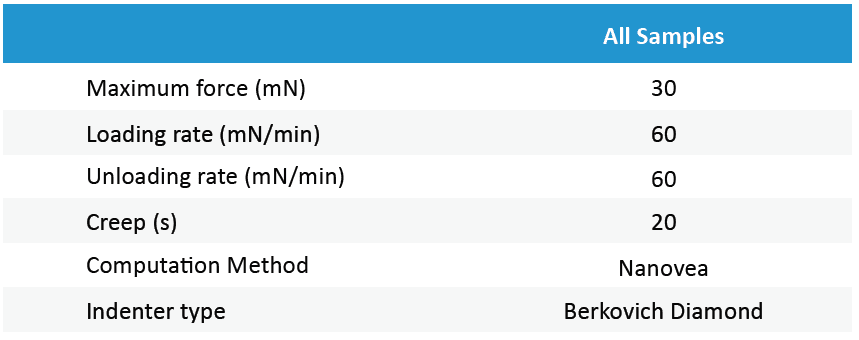

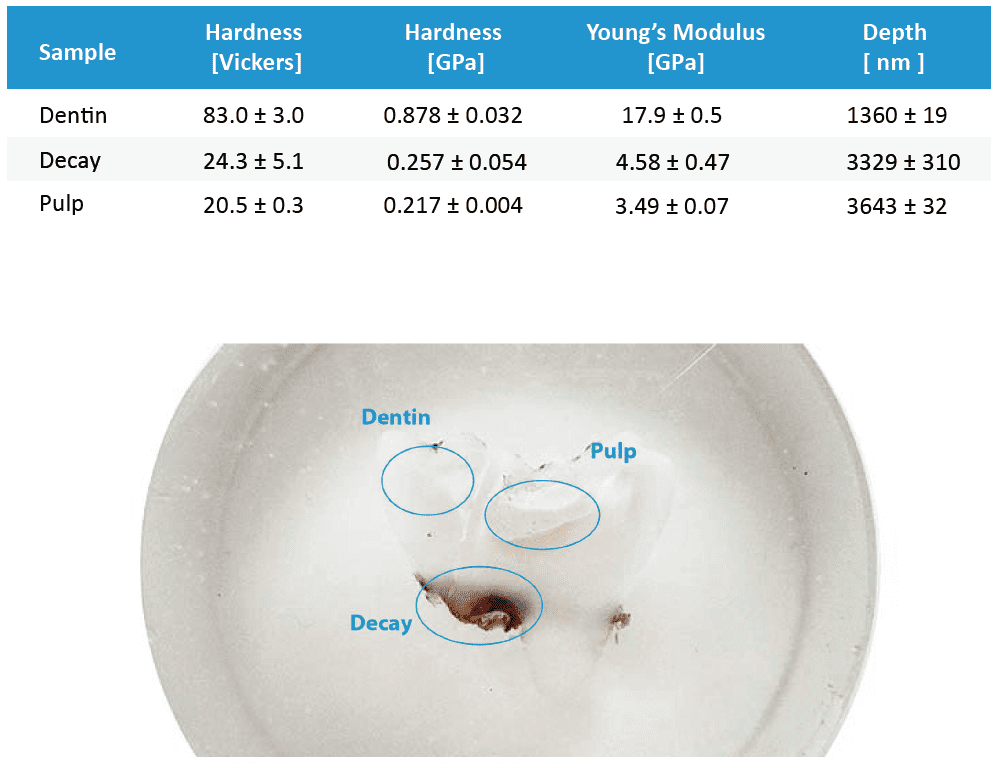

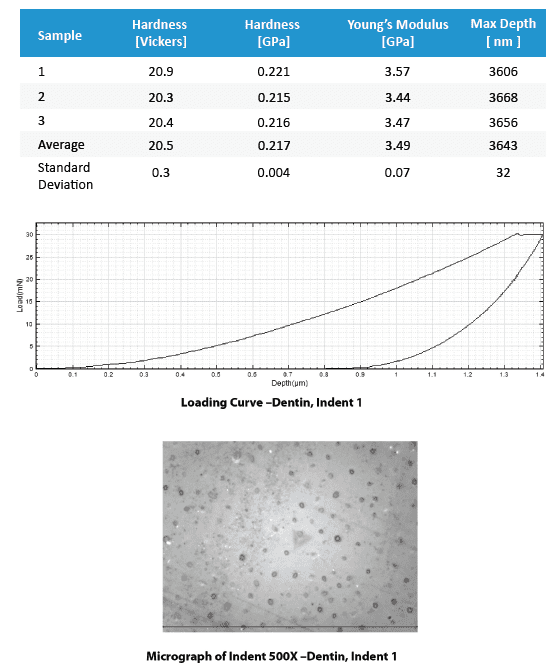

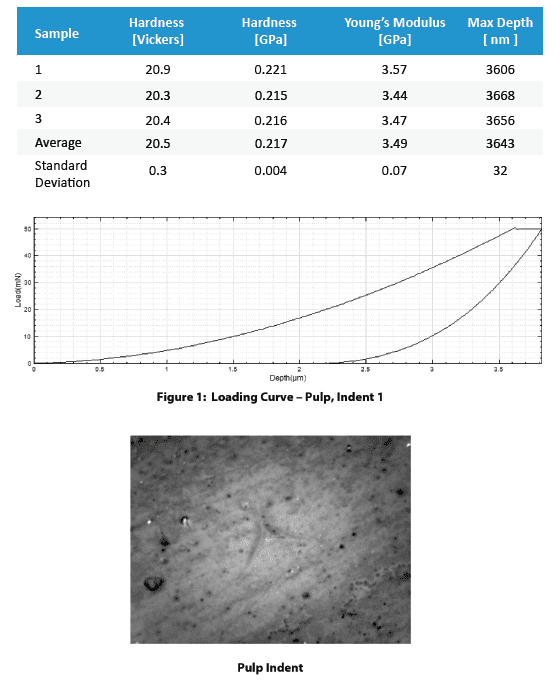

在这个应用中,Nanovea 机械测试仪,在纳米压痕模式下,用于研究牙齿的牙本质、腐烂物和牙髓的硬度和弹性模量。纳米压痕测试最关键的方面是固定样品,在这里我们采用了切片牙齿并安装了环氧树脂,使所有三个感兴趣的区域都暴露出来进行测试。

结果和讨论

本节包括一个汇总表,对不同样品的主要数值结果进行了比较,然后是完整的结果列表,包括所进行的每一个压痕,如果有的话,还附有压痕的显微照片。这些完整的结果显示了硬度和杨氏模量的测量值,以及它们的平均数和标准偏差。应该考虑到,在表面粗糙度与压痕大小相同的情况下,结果会出现较大的变化。

主要数字结果的汇总表。

总结

总之,我们已经展示了Nanovea机械测试仪在纳米压痕模式下是如何对牙齿的机械性能进行精确测量的。这些数据可用于开发更符合真实牙齿机械特性的填充物。Nanovea机械测试仪的定位能力允许全面绘制牙齿各区域的硬度图。

使用同一系统,可以在高达200N的较高载荷下测试牙齿材料的断裂韧性。多周期加载试验可用于更多的多孔材料,以评估剩余的弹性水平。使用平坦的圆柱形金刚石尖端可以给出每个区域的屈服强度信息。此外,使用DMA "动态机械分析",可以评估粘弹性能,包括损失和储存模量。

Nanovea纳米模块是这些测试的理想选择,因为它使用一个独特的反馈响应来精确控制所施加的负载。正因为如此,纳米模块也可以用来做精确的纳米划痕测试。研究牙齿材料和填充材料的耐刮擦性和耐磨性,增加了机械测试仪的整体实用性。使用锋利的2微米尖端来定量比较填充材料上的划痕,可以更好地预测实际应用中的行为。多次磨损或直接旋转磨损测试也是常见的测试,提供了关于长期生存能力的重要信息。

现在,让我们来谈谈你的申请

极低速度下的摩擦评估

低速时摩擦评估的重要性

摩擦是抵制固体表面相互滑动的相对运动的力量。当这两个接触面发生相对运动时,界面上的摩擦将动能转化为热能。这样的过程也会导致材料的磨损,从而导致使用中的部件的性能下降。

由于具有较大的拉伸率和高弹性,以及巨大的防水性能和耐磨性,橡胶被广泛地应用于各种摩擦起重要作用的应用和产品中,如汽车轮胎、挡风玻璃雨刷片、鞋底和许多其他产品。根据这些应用的性质和要求,对不同材料的高或低摩擦都是需要的。因此,控制和可靠地测量橡胶对各种表面的摩擦变得至关重要。

测量目标

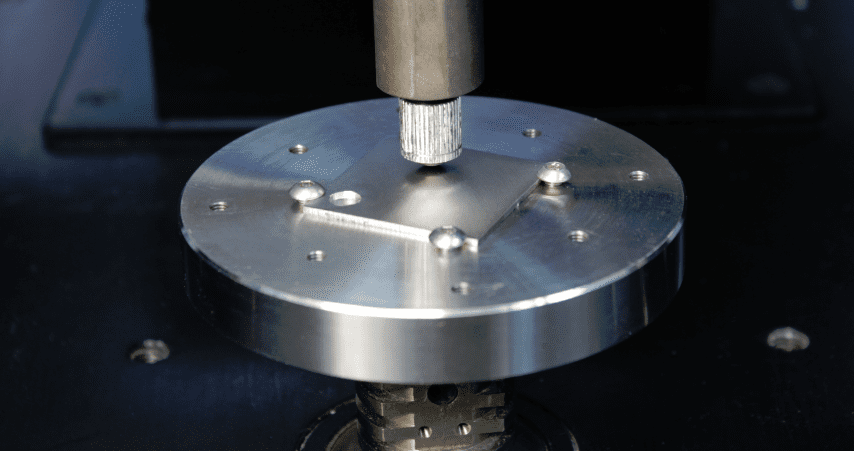

使用 Nanovea 以受控和监测的方式测量橡胶与不同材料的摩擦系数 (COF) 摩擦仪。在这项研究中,我们希望展示 Nanovea Tribometer 在极低速度下测量不同材料 COF 的能力。

结果和讨论

用Nanovea摩擦仪评估了橡胶球(直径6毫米,RubberMill)在三种材料(不锈钢SS316,铜110和可选的丙烯酸)上的摩擦系数(COF)。在测量之前,被测试的金属样品被机械地打磨成镜面状的表面。橡胶球在施加法向载荷下的轻微变形产生了一个区域接触,这也有助于减少样品表面粗糙度或不均匀性对COF测量的影响。测试参数总结于表1。

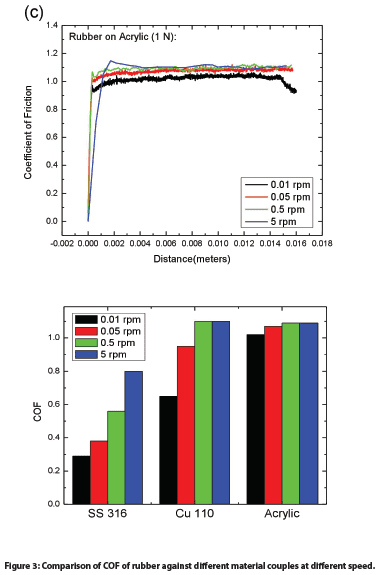

一个橡胶球在四个不同速度下对不同材料的COF显示在图中。2,由软件自动计算的平均COFs在图3中进行了总结和比较。有趣的是,金属样品(SS 316和Cu 110)随着转速从非常低的0.01 rpm增加到5 rpm,COF明显增加--橡胶/SS 316夫妇的COF值从0.29增加到0.8,而橡胶/Cu 110夫妇的COF从0.65增加到1.1。这一发现与几个实验室报告的结果一致。正如Grosch所提出的4 橡胶的摩擦力主要由两种机制决定:(1)橡胶和其他材料之间的粘附力,以及(2)由于表面突起物引起的橡胶变形而产生的能量损失。沙拉马赫5 观察到在软橡胶球体和硬表面之间的界面上,橡胶从反面材料上脱落的波浪。橡胶从基材表面剥离的力和剥离波的速度可以解释在试验过程中不同速度下的不同摩擦。

相比之下,橡胶/丙烯酸材料夫妇在不同的旋转速度下表现出高COF。当转速从0.01rpm增加到5rpm时,COF值从~1.02轻微增加到~1.09。如此高的COF可能是由于在测试过程中在接触面形成的更强的局部化学键。

总结

在这项研究中,我们表明,在极低的速度下,橡胶表现出一种特殊的摩擦行为--它对硬表面的摩擦力随着相对运动速度的增加而增加。橡胶在不同的材料上滑动时表现出不同的摩擦力。Nanovea摩擦仪可以以受控和监测的方式评估材料在不同速度下的摩擦性能,使用户能够提高对材料摩擦机制的基本认识,并为有针对性的摩擦学工程应用选择最佳的材料组合。

Nanovea摩擦仪使用符合ISO和ASTM标准的旋转和线性模式提供精确和可重复的磨损和摩擦测试,在一个预集成的系统中可以选择高温磨损、润滑和三相腐蚀模块。它能够在低至0.01rpm的极低速度下控制旋转阶段,并在现场监测摩擦的演变。Nanovea无与伦比的系列是确定薄或厚、软或硬的涂层、薄膜和基材的全部摩擦学特性的理想解决方案。

现在,让我们来谈谈你的申请

分类

- 应用说明

- 环形摩擦学座谈会

- 腐蚀摩擦学

- 摩擦测试|摩擦系数

- 高温机械测试

- 高温摩擦学

- 湿度和气体 摩擦学

- 湿度的机械测试

- 压痕|蠕变和松弛

- 压痕|断裂韧性

- 压痕 | 硬度和弹性

- 压痕|损失和储存

- 压痕 | 应力与应变

- 压痕|屈服强度和疲劳

- 实验室测试

- 线性摩擦学

- 液体机械测试

- 液体摩擦学

- 低温摩擦学

- 机械测试

- 新闻发布

- 轮廓测量 - 平面度和翘曲度

- 轮廓测量法 | 几何和形状

- 轮廓测量 - 粗糙度和光洁度

- 轮廓测量法|台阶高度和厚度

- 轮廓测量法 | 纹理和颗粒

- 轮廓测量法|体积和面积

- 轮廓仪测试

- 环对环摩擦学

- 旋转摩擦学

- 刮擦测试|胶粘剂失效

- 刮擦测试 | 粘着性失效

- 刮擦测试 | 多次磨损

- 划痕测试|划痕硬度

- 划痕测试 摩擦学

- 摩擦学测试

- 未分类

归档

- 2025年11 月

- 2023年9 月

- 2023年8 月

- 2023年6 月

- 2023年5 月

- 2022年7 月

- 2022年5 月

- 2022年4 月

- 2022年1 月

- 2021年12 月

- 2021年11 月

- 2021年10 月

- 2021年9 月

- 2021年8 月

- 2021年7 月

- 2021年6 月

- 2021年5 月

- 2021年3 月

- 2021年2 月

- 2020年12 月

- 2020年11 月

- 2020年10 月

- 2020年9 月

- 2020年7 月

- 2020年5 月

- 2020年4 月

- 2020年3 月

- 2020年2 月

- 2020年1 月

- 2019年11 月

- 2019年10 月

- 2019年9 月

- 2019年8 月

- 2019年7 月

- 2019年6 月

- 2019年5 月

- 2019年4 月

- 2019年3 月

- 2019年1 月

- 2018年12 月

- 2018年11 月

- 2018年10 月

- 2018年9 月

- 2018年7 月

- 2018年6 月

- 2018年4 月

- 2018年3 月

- 2018年2 月

- 2017年11 月

- 2017年10 月

- 2017年9 月

- 2017年8 月

- 2017年6 月

- 2017年5 月

- 2017年3 月

- 2017年2 月

- 2017年1 月

- 2016年11 月

- 2016年10 月

- 2016年8 月

- 2016年7 月

- 2016年6 月

- 2016年5 月

- 2016年4 月

- 2016年3 月

- 2016年2 月

- 2016年1 月

- 2015年12 月

- 2015年11 月

- 2015年10 月

- 2015年9 月

- 2015年8 月

- 2015年7 月

- 2015年6 月

- 2015年5 月

- 2015年4 月

- 2015年3 月

- 2015年2 月

- 2015年1 月

- 2014年11 月

- 2014年10 月

- 2014年9 月

- 2014年8 月

- 2014年7 月

- 2014年6 月

- 2014年5 月

- 2014年4 月

- 2014年3 月

- 2014年2 月

- 2014年1 月

- 2013年12 月

- 2013年11 月

- 2013年10 月

- 2013年9 月

- 2013年8 月

- 2013年7 月

- 2013年6 月

- 2013年5 月

- 2013年4 月

- 2013年3 月

- 2013年2 月

- 2013年1 月

- 2012年12 月

- 2012年11 月

- 2012年10 月

- 2012年9 月

- 2012年8 月

- 2012年7 月

- 2012年6 月

- 2012年5 月

- 2012年4 月

- 2012年3 月

- 2012年2 月

- 2012年1 月

- 2011年12 月

- 2011年11 月

- 2011年10 月

- 2011年9 月

- 2011年8 月

- 2011年7 月

- 2011年6 月

- 2011年5 月

- 2010年11 月

- 2010年1 月

- 2009年4 月

- 2009年3 月

- 2009年1 月

- 2008年12 月

- 2008年10 月

- 2007年8 月

- 2006年7 月

- 2006年3 月

- 2005年1 月

- 2004年4 月