类别。机械测试

用纳米压痕法评估牙齿硬度

纳米压痕对生物材料的重要性

对于许多传统的机械测试(硬度、附着力、压缩、穿刺、屈服强度等),今天的质量控制环境中的高级敏感材料,从凝胶到脆性材料,现在需要更高的精度和可靠性控制。传统的机械仪器无法提供所需的敏感负载控制和分辨率;设计用于散装材料。随着被测试材料的尺寸变得更加令人关注,开发了 纳米压痕 提供了一种可靠的方法来获取较小表面的基本机械信息,如正在进行的生物材料研究。与生物材料特别相关的挑战要求开发能够对极软至脆性材料进行精确负载控制的机械测试。另外,需要多种仪器来进行各种机械测试,现在可以在一个系统上进行。纳米压痕提供了一个广泛的测量范围,在纳米控制的负载下具有精确的分辨率,用于敏感的应用。

测量目标

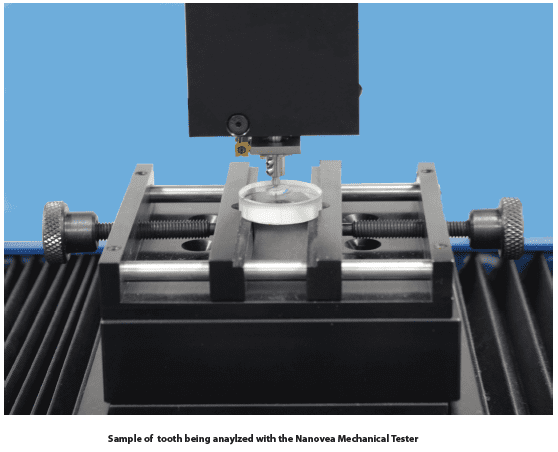

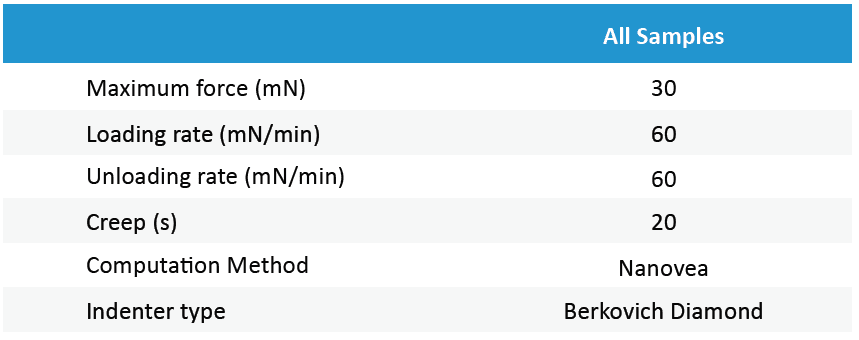

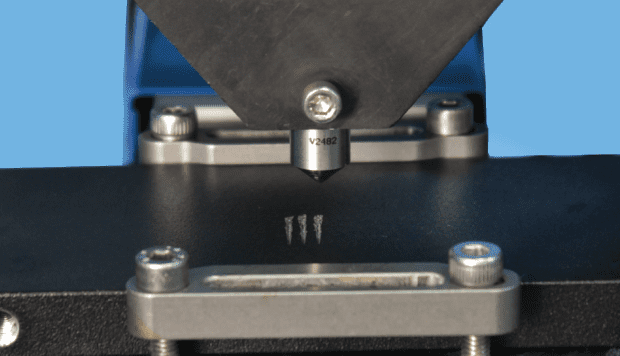

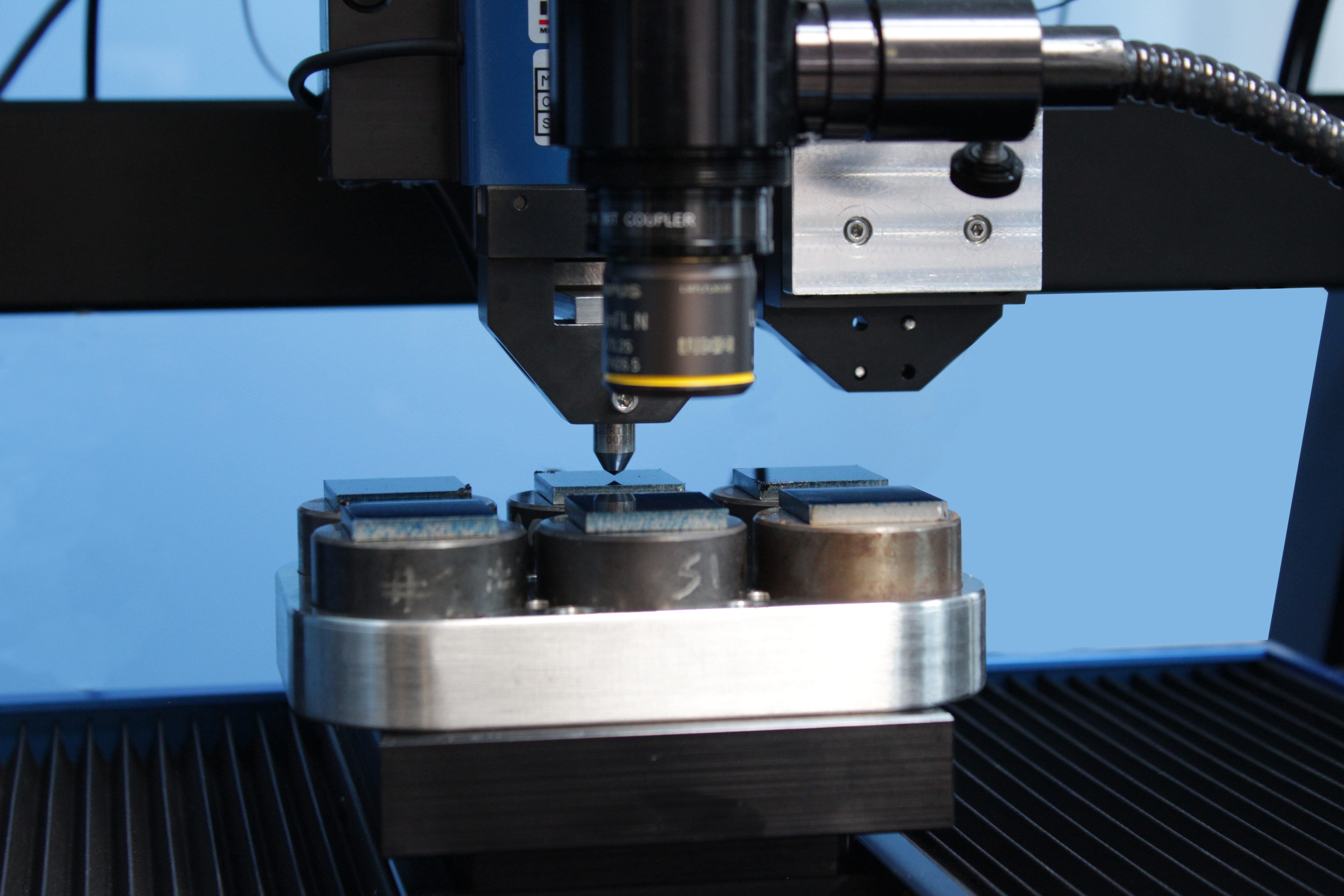

在这个应用中,Nanovea 机械测试仪,在纳米压痕模式下,用于研究牙齿的牙本质、腐烂物和牙髓的硬度和弹性模量。纳米压痕测试最关键的方面是固定样品,在这里我们采用了切片牙齿并安装了环氧树脂,使所有三个感兴趣的区域都暴露出来进行测试。

结果和讨论

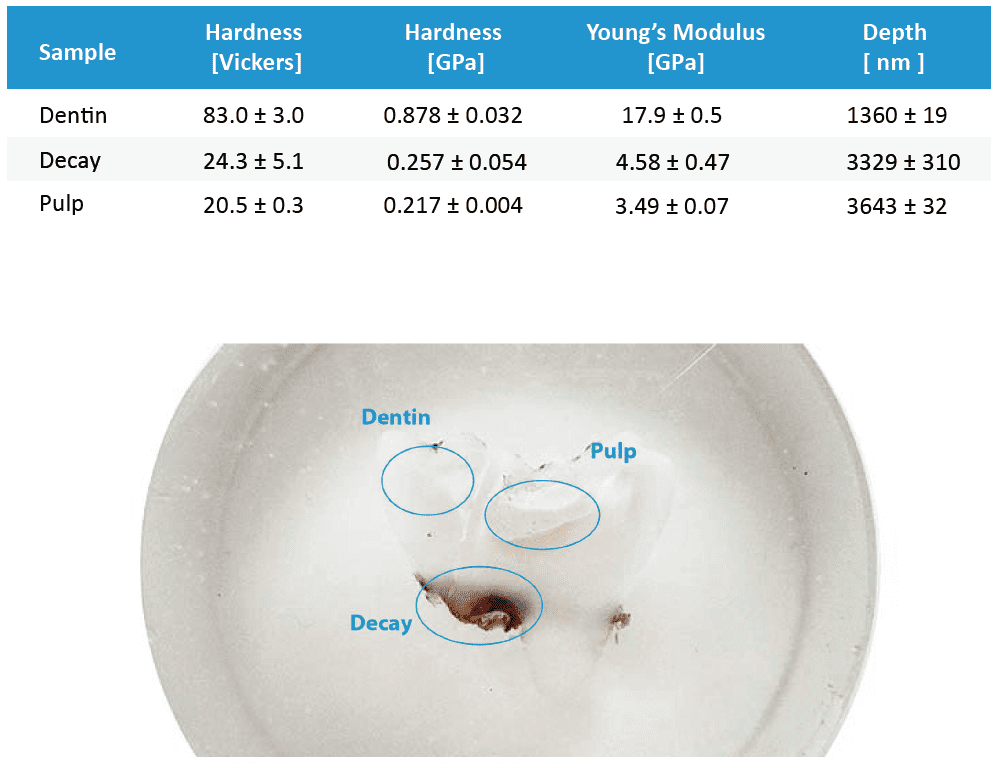

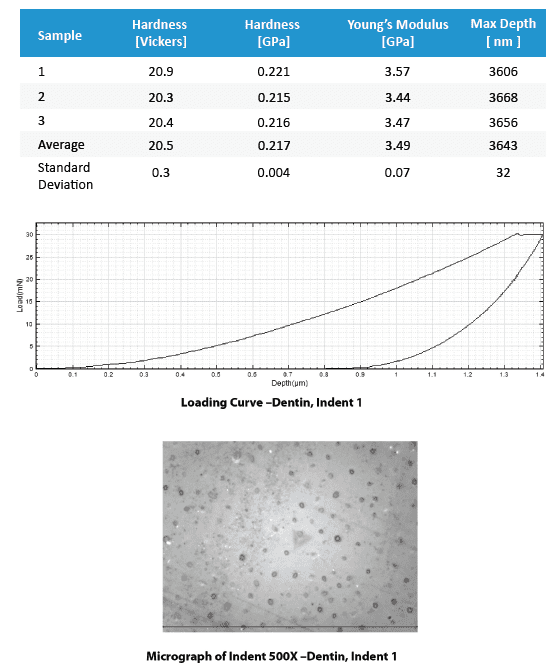

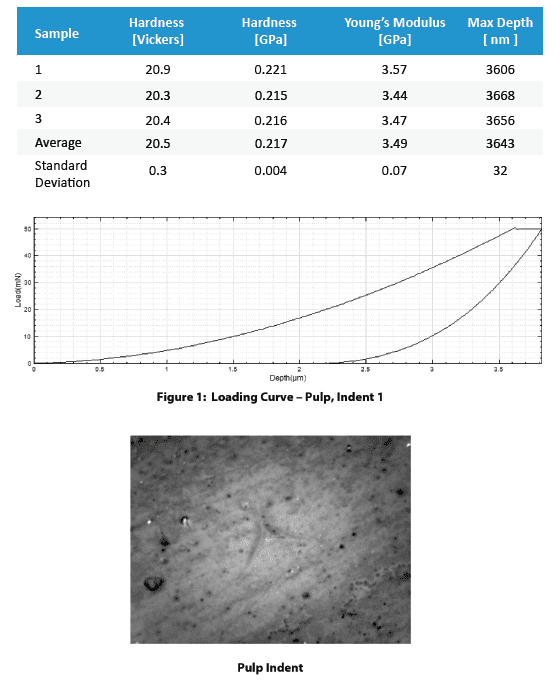

本节包括一个汇总表,对不同样品的主要数值结果进行了比较,然后是完整的结果列表,包括所进行的每一个压痕,如果有的话,还附有压痕的显微照片。这些完整的结果显示了硬度和杨氏模量的测量值,以及它们的平均数和标准偏差。应该考虑到,在表面粗糙度与压痕大小相同的情况下,结果会出现较大的变化。

主要数字结果的汇总表。

总结

总之,我们已经展示了Nanovea机械测试仪在纳米压痕模式下是如何对牙齿的机械性能进行精确测量的。这些数据可用于开发更符合真实牙齿机械特性的填充物。Nanovea机械测试仪的定位能力允许全面绘制牙齿各区域的硬度图。

使用同一系统,可以在高达200N的较高载荷下测试牙齿材料的断裂韧性。多周期加载试验可用于更多的多孔材料,以评估剩余的弹性水平。使用平坦的圆柱形金刚石尖端可以给出每个区域的屈服强度信息。此外,使用DMA "动态机械分析",可以评估粘弹性能,包括损失和储存模量。

Nanovea纳米模块是这些测试的理想选择,因为它使用一个独特的反馈响应来精确控制所施加的负载。正因为如此,纳米模块也可以用来做精确的纳米划痕测试。研究牙齿材料和填充材料的耐刮擦性和耐磨性,增加了机械测试仪的整体实用性。使用锋利的2微米尖端来定量比较填充材料上的划痕,可以更好地预测实际应用中的行为。多次磨损或直接旋转磨损测试也是常见的测试,提供了关于长期生存能力的重要信息。

现在,让我们来谈谈你的申请

极低速度下的摩擦评估

低速时摩擦评估的重要性

摩擦是抵制固体表面相互滑动的相对运动的力量。当这两个接触面发生相对运动时,界面上的摩擦将动能转化为热能。这样的过程也会导致材料的磨损,从而导致使用中的部件的性能下降。

由于具有较大的拉伸率和高弹性,以及巨大的防水性能和耐磨性,橡胶被广泛地应用于各种摩擦起重要作用的应用和产品中,如汽车轮胎、挡风玻璃雨刷片、鞋底和许多其他产品。根据这些应用的性质和要求,对不同材料的高或低摩擦都是需要的。因此,控制和可靠地测量橡胶对各种表面的摩擦变得至关重要。

测量目标

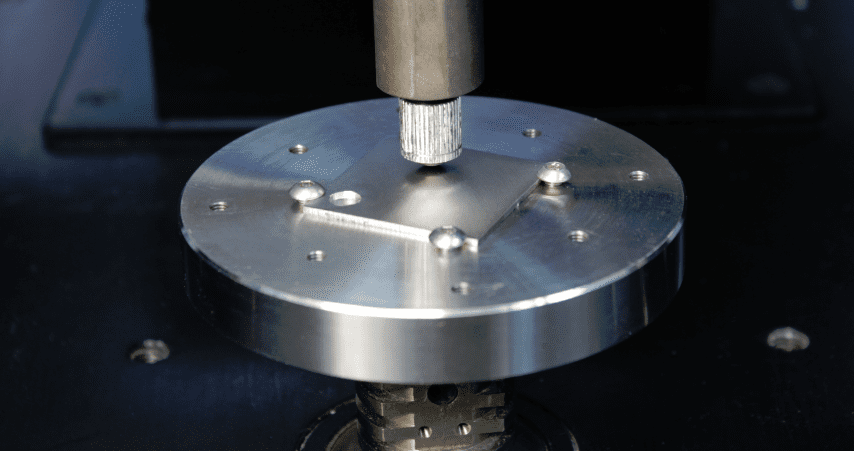

使用 Nanovea 以受控和监测的方式测量橡胶与不同材料的摩擦系数 (COF) 摩擦仪。在这项研究中,我们希望展示 Nanovea Tribometer 在极低速度下测量不同材料 COF 的能力。

结果和讨论

用Nanovea摩擦仪评估了橡胶球(直径6毫米,RubberMill)在三种材料(不锈钢SS316,铜110和可选的丙烯酸)上的摩擦系数(COF)。在测量之前,被测试的金属样品被机械地打磨成镜面状的表面。橡胶球在施加法向载荷下的轻微变形产生了一个区域接触,这也有助于减少样品表面粗糙度或不均匀性对COF测量的影响。测试参数总结于表1。

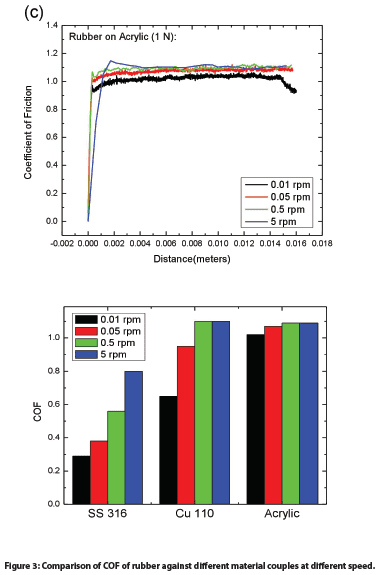

一个橡胶球在四个不同速度下对不同材料的COF显示在图中。2,由软件自动计算的平均COFs在图3中进行了总结和比较。有趣的是,金属样品(SS 316和Cu 110)随着转速从非常低的0.01 rpm增加到5 rpm,COF明显增加--橡胶/SS 316夫妇的COF值从0.29增加到0.8,而橡胶/Cu 110夫妇的COF从0.65增加到1.1。这一发现与几个实验室报告的结果一致。正如Grosch所提出的4 橡胶的摩擦力主要由两种机制决定:(1)橡胶和其他材料之间的粘附力,以及(2)由于表面突起物引起的橡胶变形而产生的能量损失。沙拉马赫5 观察到在软橡胶球体和硬表面之间的界面上,橡胶从反面材料上脱落的波浪。橡胶从基材表面剥离的力和剥离波的速度可以解释在试验过程中不同速度下的不同摩擦。

相比之下,橡胶/丙烯酸材料夫妇在不同的旋转速度下表现出高COF。当转速从0.01rpm增加到5rpm时,COF值从~1.02轻微增加到~1.09。如此高的COF可能是由于在测试过程中在接触面形成的更强的局部化学键。

总结

在这项研究中,我们表明,在极低的速度下,橡胶表现出一种特殊的摩擦行为--它对硬表面的摩擦力随着相对运动速度的增加而增加。橡胶在不同的材料上滑动时表现出不同的摩擦力。Nanovea摩擦仪可以以受控和监测的方式评估材料在不同速度下的摩擦性能,使用户能够提高对材料摩擦机制的基本认识,并为有针对性的摩擦学工程应用选择最佳的材料组合。

Nanovea摩擦仪使用符合ISO和ASTM标准的旋转和线性模式提供精确和可重复的磨损和摩擦测试,在一个预集成的系统中可以选择高温磨损、润滑和三相腐蚀模块。它能够在低至0.01rpm的极低速度下控制旋转阶段,并在现场监测摩擦的演变。Nanovea无与伦比的系列是确定薄或厚、软或硬的涂层、薄膜和基材的全部摩擦学特性的理想解决方案。

现在,让我们来谈谈你的申请

使用纳米压痕的应力松弛测量

简介

粘弹性材料的特点是同时具有粘性和弹性材料特性。这些材料在恒定的应变下会出现随时间变化的应力下降(应力'松弛'),导致初始接触力的显著损失。应力松弛取决于材料的类型、纹理、温度、初始应力和时间。了解应力松弛对于选择具有特定应用所需强度和灵活性(松弛)的最佳材料至关重要。

应力放松测量的重要性

根据 ASTM E328i“材料和结构应力松弛的标准测试方法”,首先用压头在材料或结构上施加外力,直到达到预定的最大力。一旦达到最大力,压头的位置就在此深度保持恒定。然后测量维持压头位置所需的外力随时间的变化。应力松弛测试的难点在于保持深度恒定。 Nanovea 机械测试仪 纳米压痕 模块通过使用压电执行器对深度进行闭环(反馈)控制来精确测量应力松弛。执行器实时反应以保持深度恒定,同时由高度灵敏的负载传感器测量和记录负载的变化。该测试几乎可以对所有类型的材料进行,无需严格的样品尺寸要求。此外,可以在单个扁平样品上进行多次测试,以确保测试的重复性

测量目标

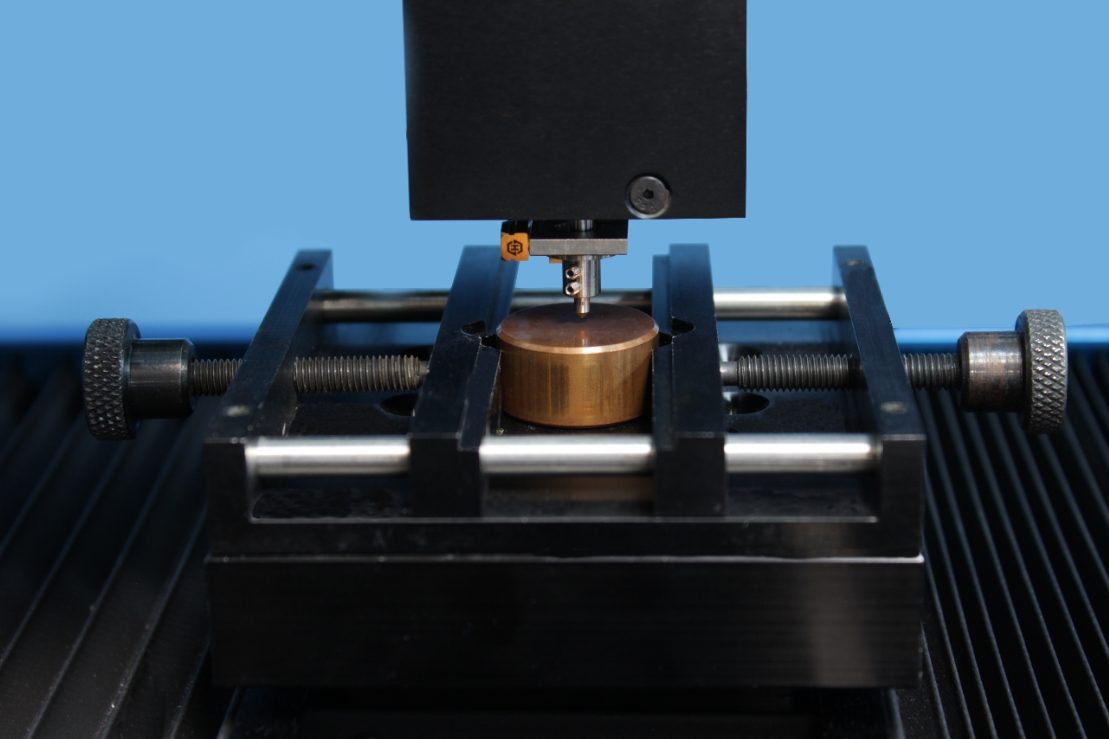

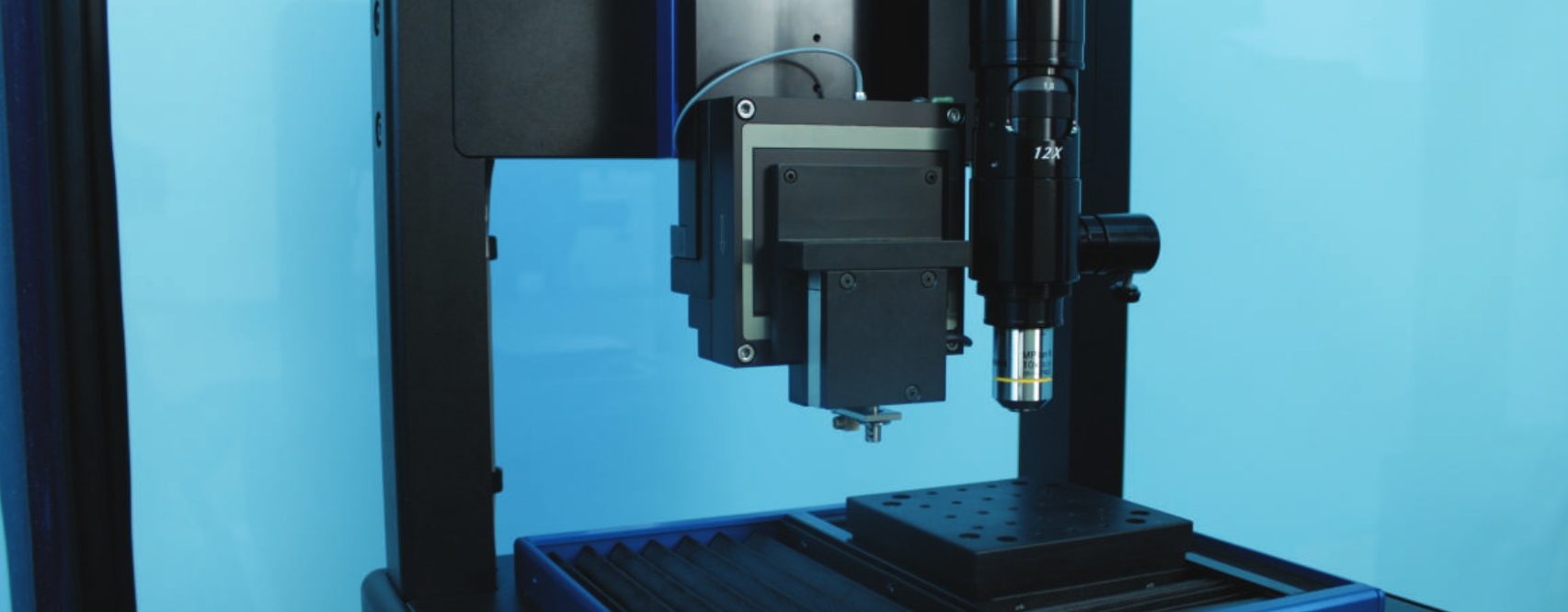

在此应用中,Nanovea Mechanical Tester 的纳米压痕模块可测量丙烯酸和铜样品的应力松弛行为。我们展示了 Nanovea 机械测试仪 是评估聚合物和金属材料随时间变化的粘弹性行为的理想工具。

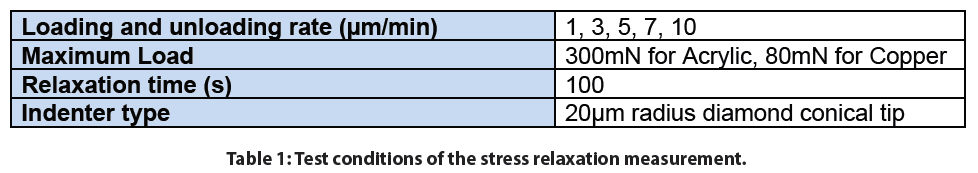

测试条件

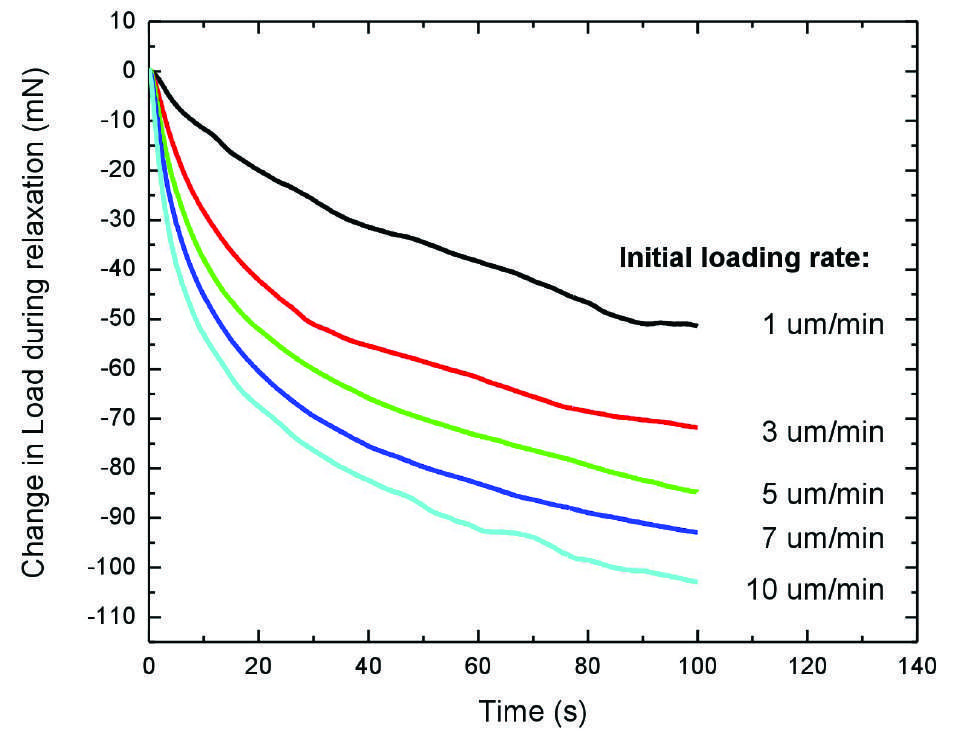

通过Nanovea机械测试仪的纳米压痕模块测量丙烯酸和铜样品的应力松弛。不同的压痕加载速率从1到10微米/分钟不等。一旦达到目标最大载荷,就在一个固定的深度测量松弛度。在一个固定的深度实施100秒的保持期,随着保持时间的推移记录载荷的变化。所有的测试都是在环境条件下进行的(室温为23℃),压痕测试参数总结在表1中。

结果和讨论

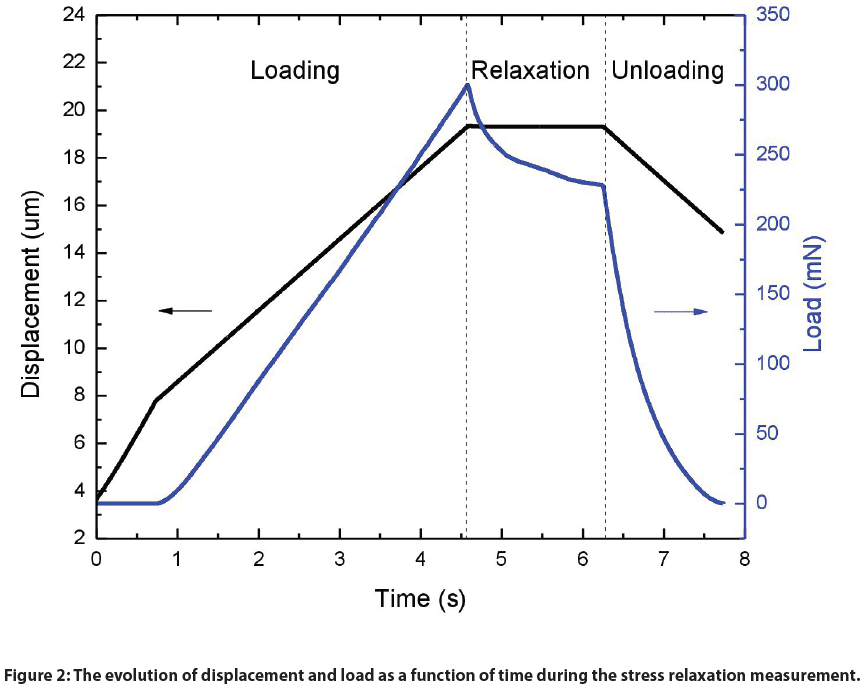

图2 显示了在亚克力样品的应力松弛测量过程中位移和载荷随时间的变化,以压痕加载速率为3微米/分钟为例。这个测试的整个过程可以分成三个阶段。加载、松弛和卸载。在加载阶段,深度随着载荷的逐渐增加而线性增加。一旦达到最大负荷,放松阶段就开始了。在这个阶段,通过使用仪器的闭合反馈回路深度控制功能,恒定的深度保持了100秒,观察到负载随着时间的推移而减少。整个测试以卸载阶段结束,以便将压头从亚克力样品中取出。

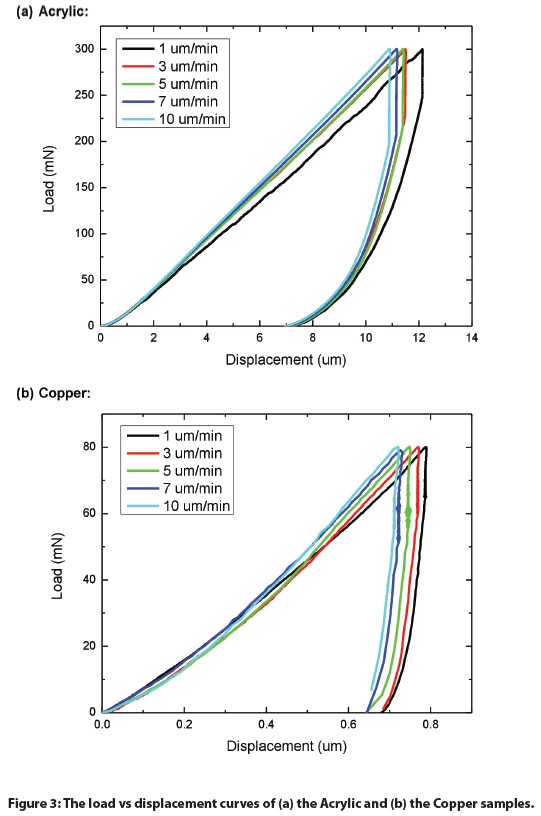

使用相同的压头加载率进行了额外的压痕测试,但不包括放松(蠕变)期。从这些测试中获得了载荷与位移图,并在图3中结合了亚克力和铜样品的图表。随着压头加载速率从10到1微米/分钟的下降,亚克力和铜的载荷-位移曲线逐渐向更高的穿透深度移动。这种随时间变化的应变增加是由材料的粘弹性蠕变效应造成的。较低的加载速率使粘弹性材料有更多的时间对它所经历的外部压力作出反应,并相应地发生变形。

图4显示了两种测试材料在恒定应变下使用不同压痕加载速率的载荷变化。在测试的松弛阶段(100秒保持期)的早期阶段,载荷以较高的速率下降,一旦保持时间达到约50秒,就会放缓。粘弹性材料,如聚合物和金属,在承受较高的压痕负载率时,表现出更大的负载损失率。当压痕加载速率从1到10 µm/min增加时,亚克力材料在松弛期间的载荷损失率从51.5 mN增加到103.2 mN,而铜的载荷损失率从15.0 mN增加到27.4 mN,总结如下 图5.

正如ASTM标准E328ii中提到的,在应力松弛测试中遇到的主要问题是仪器不能保持恒定的应变/深度。由于Nanovea机械测试仪能够在快速作用的压电致动器和独立的电容深度传感器之间应用深度的闭合反馈回路控制,因此能够提供非常准确的应力松弛测量。在松弛阶段,压电致动器实时调整压头以保持其恒定的深度约束,而负载的变化则由独立的高精度负载传感器测量和记录。

结论

使用Nanovea机械测试仪的纳米压痕模块,在不同的加载速率下测量了丙烯酸和铜样品的应力松弛。由于材料在加载过程中的蠕变效应,在较低的加载速率下进行压痕时,会达到更大的最大深度。当目标最大载荷的压头位置保持不变时,亚克力和铜样品都表现出应力松弛行为。在松弛阶段,观察到更高的压痕加载率的测试中,载荷损失的变化更大。

由Nanovea机械测试仪产生的应力松弛测试展示了该仪器量化和可靠地测量聚合物和金属材料的时间依赖性粘弹性行为的能力。它在一个平台上拥有无可比拟的多功能纳米和微米模块。湿度和温度控制模块可以与这些仪器配对,以获得适用于广泛行业的环境测试能力。纳米和微米模块都包括划痕测试、硬度测试和磨损测试模式,在单一系统上提供了最广泛和最方便用户的机械测试能力。

现在,让我们来谈谈你的申请

利用划痕测试了解涂层故障

介绍。

材料的表面工程在各种功能应用中起着重要作用,从装饰性的外观到保护基体免受磨损、腐蚀和其他形式的攻击。决定涂层质量和使用寿命的一个重要和压倒一切的因素是其内聚力和粘合力。

使用PB1000机械测试仪对类似样品进行多重划痕自动化处理

简介 :

涂料因其功能特性而被广泛应用于各个行业。涂层的硬度、耐侵蚀性、低摩擦性和高耐磨性只是使涂层变得重要的众多特性中的一部分。一个常用的量化这些特性的方法是划痕测试,这可以重复测量涂层的粘合和/或内聚特性。通过比较发生故障的临界载荷,可以评估涂层的内在特性。

弹性系数的纳米机械表征

弹簧储存机械能量的能力有很长的使用历史。从狩猎用的弓到门的锁,弹簧技术已经存在了许多世纪。如今,我们依赖弹簧,无论是床垫、笔,还是汽车悬挂系统,因为它们在我们的日常生活中发挥着重要作用。有了如此广泛的用途和设计,量化其机械性能的能力是必要的。

机械广角地图选择工具

我们都听说过这个词,时间就是金钱。这就是为什么许多公司不断寻求加快和改善各种流程的方法,它可以节省时间。当涉及到压痕测试时,当使用我们的Nanovea机械测试仪之一时,速度、效率和精度可以被整合到质量控制或研发过程中。在这个应用说明中,我们将展示一种利用我们的Nanovea机械测试仪和广角图和选择工具软件功能来节省时间的简单方法。

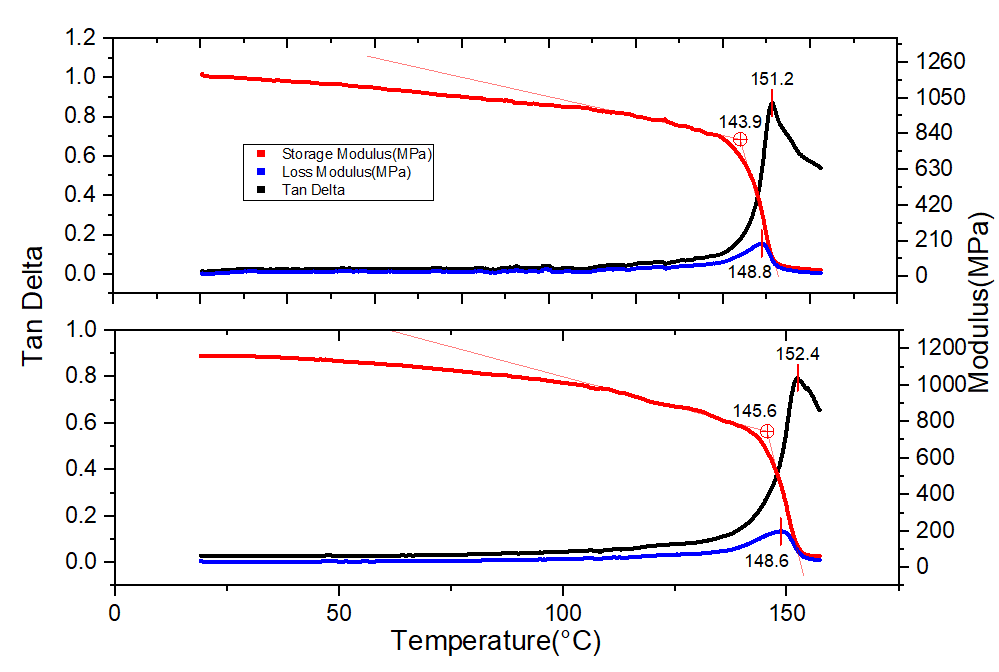

用纳米压痕DMA实现精确的局部玻璃化转变

了解更多

使用纳米压痕的应力松弛测量

了解更多

现在,让我们来谈谈你的申请

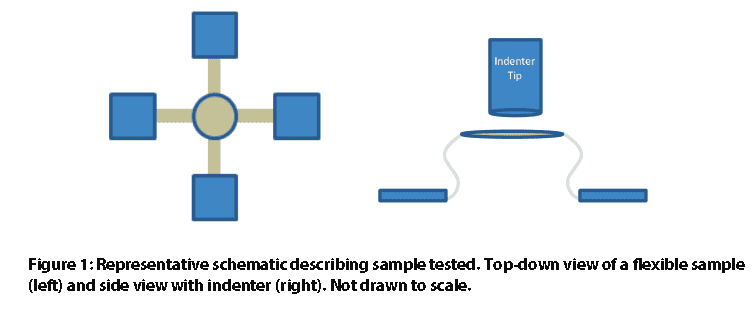

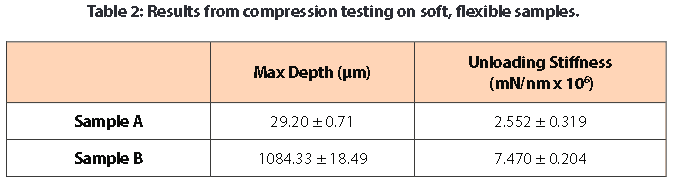

对软性、柔性材料的压制

测试软性、柔性材料的重要性

非常柔软和灵活的样品的一个例子是微电子机械系统。MEMS被用于日常商业产品,如打印机、移动电话和汽车[1]。它们的用途还包括特殊功能,如生物传感器[2]和能量采集[3]。对于它们的应用,MEMS必须能够在其原始配置和压缩配置之间反复可逆地过渡[4]。为了了解这些结构对机械力的反应,可以进行压缩测试。压缩测试可以用来测试和调整各种MEMS配置,以及测试这些样品的上限和下限力。

测量目标

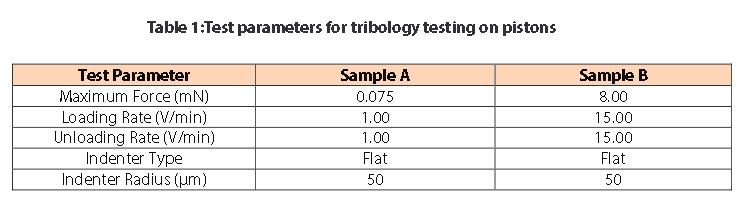

在这个案例研究中,Nanovea对两个独特的不同的柔性弹簧状样品进行了压缩测试。我们展示了我们在非常低的负载下进行压缩和记录大位移的能力,同时准确地获得低负载下的数据,以及如何将其应用于MEMS行业。由于隐私政策,本研究中不会透露样品和它们的来源。

测量参数

注:当压头在空气中时,1V/min的加载速率与大约100μm的位移成正比。

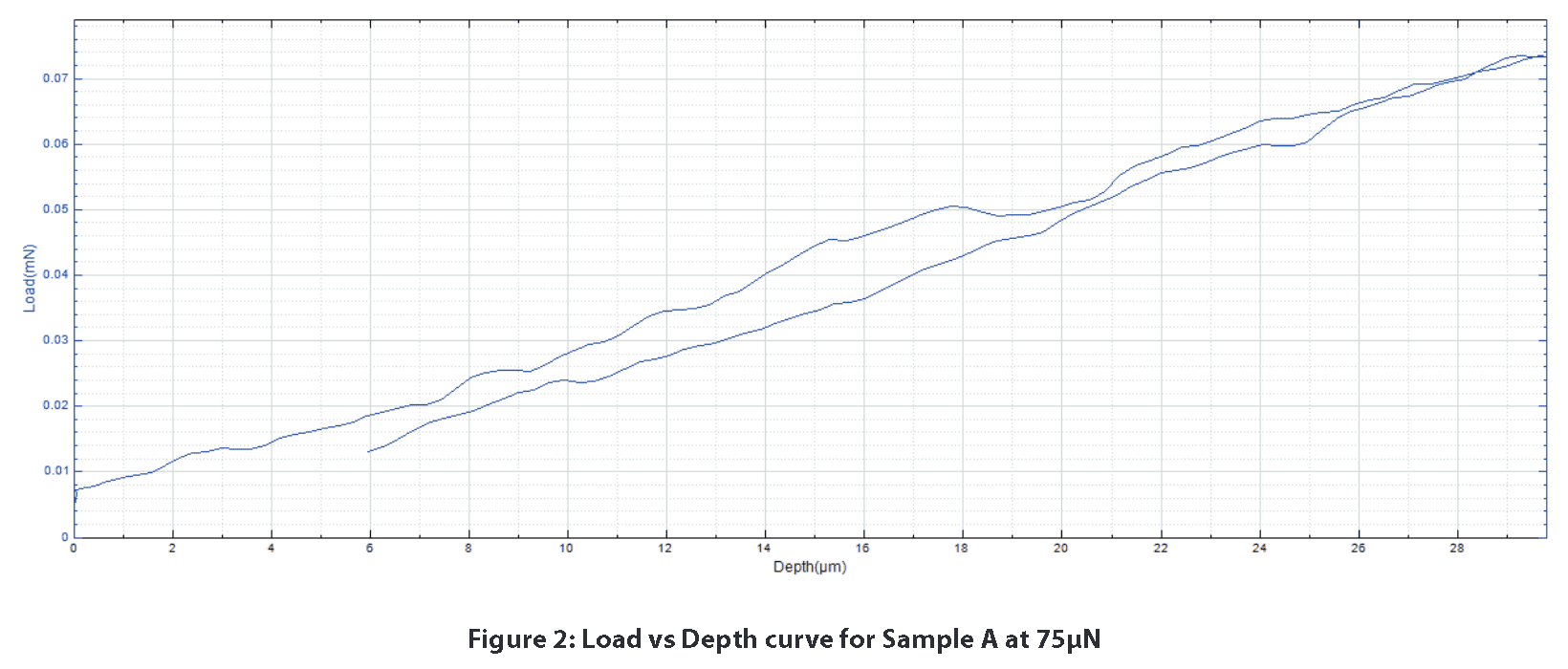

结果和讨论

样品对机械力的反应可以从载荷与深度的曲线中看出。在上述的测试参数下,样品A只显示出线性弹性变形。图2是一个很好的例子,说明在75μN的载荷与深度曲线上可以实现的稳定性。由于载荷和深度传感器的稳定性,很容易察觉到样品的任何明显的机械反应。

样品B显示出与样品A不同的机械反应。超过750μm的深度,图表中开始出现类似断裂的行为。这可以从深度为850和975μm时载荷的急剧下降中看出。尽管在8mN的范围内以高负荷率行驶超过1mm,我们高度敏感的负荷和深度传感器允许用户获得以下光滑的负荷与深度曲线。

硬度是由负载与深度曲线的卸载部分计算出来的。刚度反映了使样品变形所需的力有多大。对于这个刚度的计算,使用了0.3的伪泊松比,因为材料的实际比率是不知道的。在这种情况下,样品B被证明比样品A更硬。

总结

使用Nanovea机械测试仪的纳米模块对两个不同的柔性样品进行了压缩测试。测试是在非常低的载荷(1mm)下进行的。用纳米模块进行的纳米级压缩测试表明该模块有能力测试非常柔软和灵活的样品。本研究的额外测试可以通过Nanovea机械测试仪的多负载选项解决反复循环负载对弹簧状样品的弹性恢复方面的影响。

有关这种测试方法的更多信息,请随时与我们联系:info@nanovea.com,如需更多应用说明,请浏览我们广泛的应用说明数字图书馆。

参考文献

[1] "MEMS的介绍和应用领域"。EEHerald,2017年3月1日。 www.eeherald.com/section/design-guide/mems_application_introduction.html.

[2] Louizos, Louizos-Alexandros; Athanasopoulos, Panagiotis G.; Varty, Kevin (2012)."微电子机械系统和纳米技术。下一个支架技术时代的平台"。Vasc Endovascular Surg.46 (8):605–609. doi:10.1177/1538574412462637.PMID 23047818。

[3] Hajati, Arman; Sang-Gook Kim (2011)."超宽频压电能量采集"。AppliedPhysics Letters.99 (8):083105. doi:10.1063/1.3629551.

[4] Fu, Haoran, et al. "Morphable 3D mesostructures and microelectronic devices by multistable bucklingmechanics."自然材料17.3(2018): 268。

现在,让我们来谈谈你的申请

橡胶的粘弹性分析

橡胶的粘弹性分析

了解更多

车辆在道路上行驶时,轮胎要承受周期性的高变形。当暴露在恶劣的道路条件下时,轮胎的使用寿命会受到许多因素的影响,如螺纹的磨损、摩擦产生的热量、橡胶老化等。

因此,轮胎通常具有由碳纤维填充的橡胶、尼龙绳和钢丝等组成的复合层结构。特别是,轮胎系统不同区域的橡胶组成被优化,以提供不同的功能特性,包括但不限于耐磨线、缓冲橡胶层和硬橡胶底层。

对橡胶粘弹性行为进行可靠且可重复的测试对于新轮胎的质量控制和研发以及旧轮胎的使用寿命评估至关重要。动态力学分析(DMA) 纳米压痕 是一种表征粘弹性的技术。当施加受控振荡应力时,会测量产生的应变,从而使用户能够确定被测材料的复数模量。

分类

- 应用说明

- 环形摩擦学座谈会

- 腐蚀摩擦学

- 摩擦测试|摩擦系数

- 高温机械测试

- 高温摩擦学

- 湿度和气体 摩擦学

- 湿度的机械测试

- 压痕|蠕变和松弛

- 压痕|断裂韧性

- 压痕 | 硬度和弹性

- 压痕|损失和储存

- 压痕 | 应力与应变

- 压痕|屈服强度和疲劳

- 实验室测试

- 线性摩擦学

- 液体机械测试

- 液体摩擦学

- 低温摩擦学

- 机械测试

- 新闻发布

- 轮廓测量 - 平面度和翘曲度

- 轮廓测量法 | 几何和形状

- 轮廓测量 - 粗糙度和光洁度

- 轮廓测量法|台阶高度和厚度

- 轮廓测量法 | 纹理和颗粒

- 轮廓测量法|体积和面积

- 轮廓仪测试

- 环对环摩擦学

- 旋转摩擦学

- 刮擦测试|胶粘剂失效

- 刮擦测试 | 粘着性失效

- 刮擦测试 | 多次磨损

- 划痕测试|划痕硬度

- 划痕测试 摩擦学

- 摩擦学测试

- 未分类

归档

- 2025年11 月

- 2023年9 月

- 2023年8 月

- 2023年6 月

- 2023年5 月

- 2022年7 月

- 2022年5 月

- 2022年4 月

- 2022年1 月

- 2021年12 月

- 2021年11 月

- 2021年10 月

- 2021年9 月

- 2021年8 月

- 2021年7 月

- 2021年6 月

- 2021年5 月

- 2021年3 月

- 2021年2 月

- 2020年12 月

- 2020年11 月

- 2020年10 月

- 2020年9 月

- 2020年7 月

- 2020年5 月

- 2020年4 月

- 2020年3 月

- 2020年2 月

- 2020年1 月

- 2019年11 月

- 2019年10 月

- 2019年9 月

- 2019年8 月

- 2019年7 月

- 2019年6 月

- 2019年5 月

- 2019年4 月

- 2019年3 月

- 2019年1 月

- 2018年12 月

- 2018年11 月

- 2018年10 月

- 2018年9 月

- 2018年7 月

- 2018年6 月

- 2018年4 月

- 2018年3 月

- 2018年2 月

- 2017年11 月

- 2017年10 月

- 2017年9 月

- 2017年8 月

- 2017年6 月

- 2017年5 月

- 2017年3 月

- 2017年2 月

- 2017年1 月

- 2016年11 月

- 2016年10 月

- 2016年8 月

- 2016年7 月

- 2016年6 月

- 2016年5 月

- 2016年4 月

- 2016年3 月

- 2016年2 月

- 2016年1 月

- 2015年12 月

- 2015年11 月

- 2015年10 月

- 2015年9 月

- 2015年8 月

- 2015年7 月

- 2015年6 月

- 2015年5 月

- 2015年4 月

- 2015年3 月

- 2015年2 月

- 2015年1 月

- 2014年11 月

- 2014年10 月

- 2014年9 月

- 2014年8 月

- 2014年7 月

- 2014年6 月

- 2014年5 月

- 2014年4 月

- 2014年3 月

- 2014年2 月

- 2014年1 月

- 2013年12 月

- 2013年11 月

- 2013年10 月

- 2013年9 月

- 2013年8 月

- 2013年7 月

- 2013年6 月

- 2013年5 月

- 2013年4 月

- 2013年3 月

- 2013年2 月

- 2013年1 月

- 2012年12 月

- 2012年11 月

- 2012年10 月

- 2012年9 月

- 2012年8 月

- 2012年7 月

- 2012年6 月

- 2012年5 月

- 2012年4 月

- 2012年3 月

- 2012年2 月

- 2012年1 月

- 2011年12 月

- 2011年11 月

- 2011年10 月

- 2011年9 月

- 2011年8 月

- 2011年7 月

- 2011年6 月

- 2011年5 月

- 2010年11 月

- 2010年1 月

- 2009年4 月

- 2009年3 月

- 2009年1 月

- 2008年12 月

- 2008年10 月

- 2007年8 月

- 2006年7 月

- 2006年3 月

- 2005年1 月

- 2004年4 月