简介

冶金学研究金属元素的物理和化学行为,以及它们的金属间化合物和合金。经历了铸造、锻造、轧制、挤压和机械加工等加工过程的金属,在其相位、微观结构和纹理方面经历了变化。这些变化导致了不同的物理特性,包括材料的硬度、强度、韧性、延展性和耐磨性。金相学经常被用来了解这种特定相、微观结构和纹理的形成机制。

局部机械性能的重要性 材料设计中局部机械性能的重要性

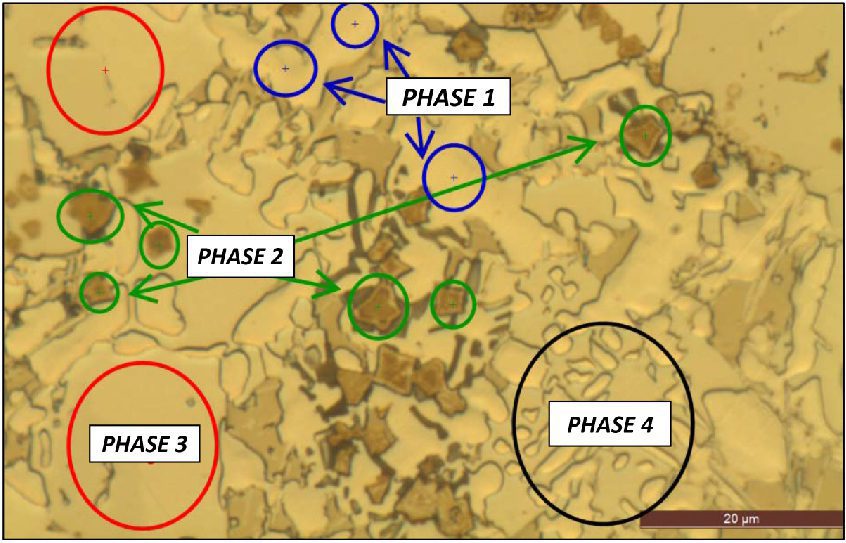

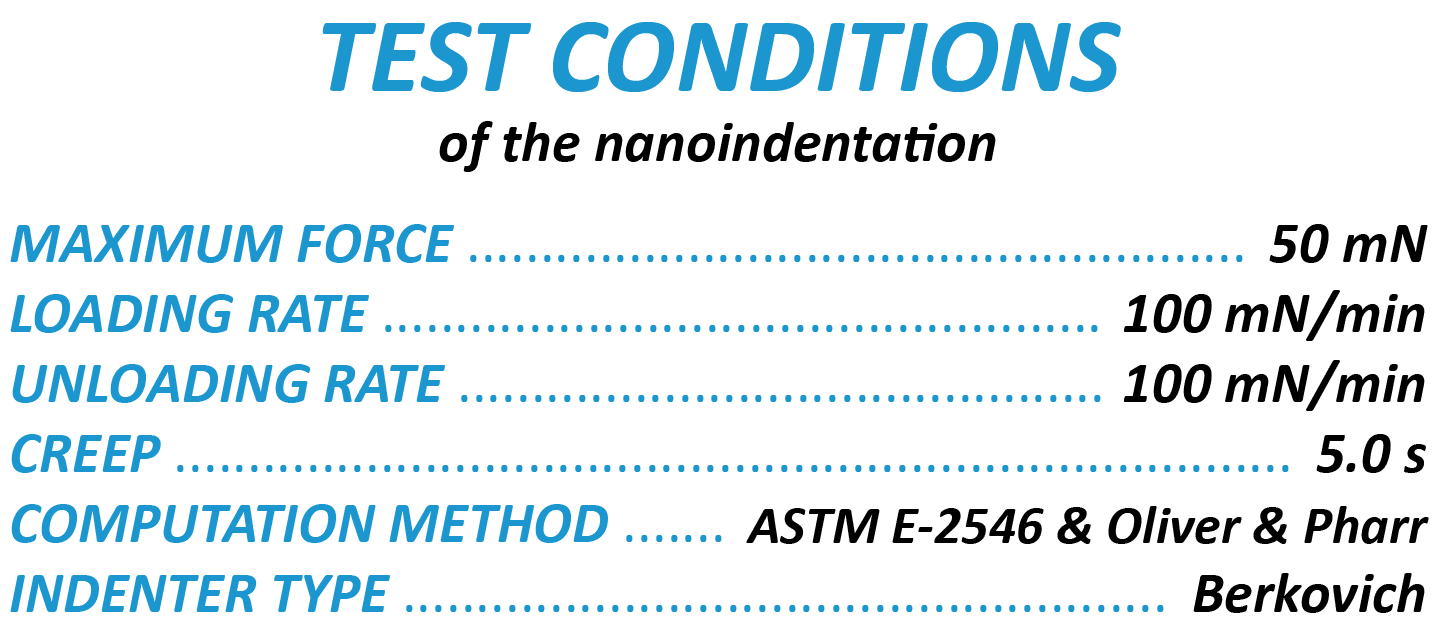

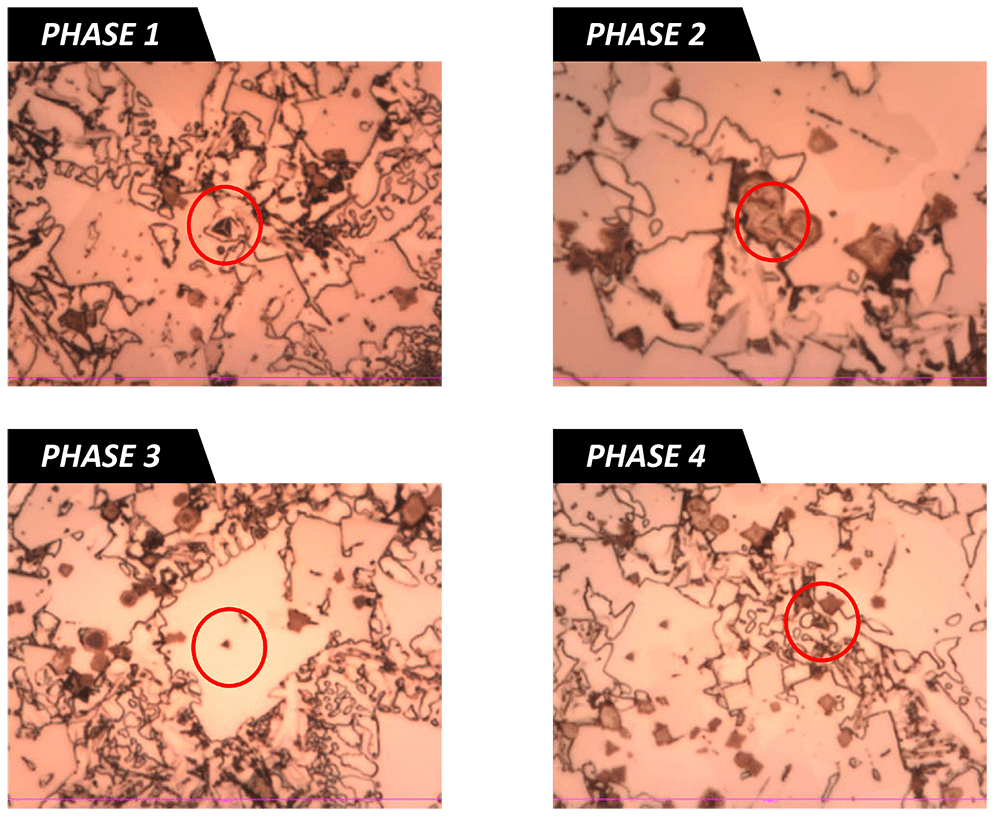

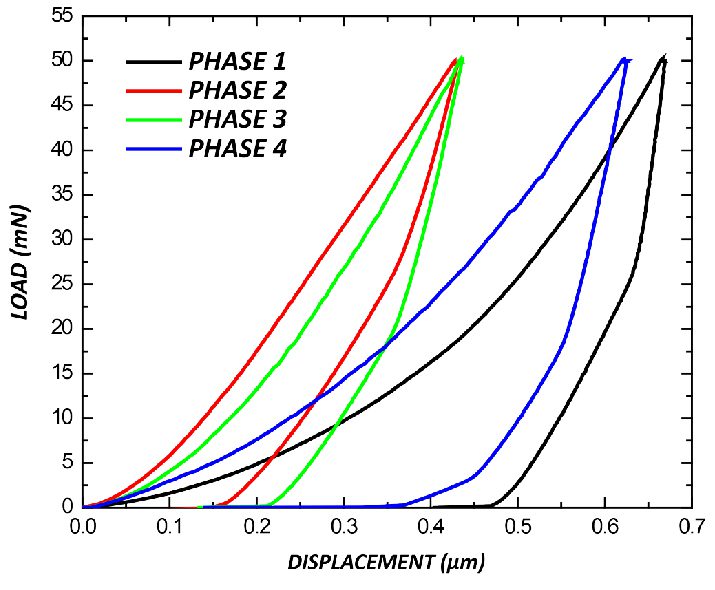

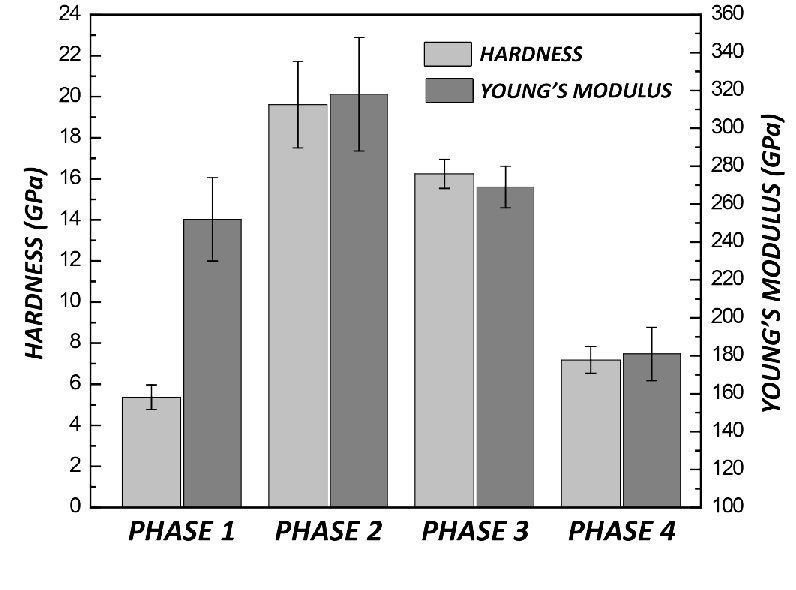

先进材料通常具有特殊微观结构和纹理的多个相,以实现工业实践中目标应用的理想机械性能。 纳米压痕 广泛应用于测量小尺度的材料的机械行为 i ii. 然而,在一个非常小的区域内精确选择特定的压痕位置是具有挑战性和耗时的。我们需要一个可靠的和用户友好的纳米压痕测试程序,以确定材料不同阶段的机械性能,并进行高精度和及时的测量。