Aylık Arşivler: Eylül 2020

İşlenmiş Parçaların Kontrolü

İŞLENMİŞ PARÇALAR

3D profilometri kullanarak CAD modelinden denetim

Yazar:

Duanjie Li, PhD

Tarafından revize edildi

Jocelyn Esparza

GİRİŞ

Karmaşık geometriler oluşturabilen hassas işlemeye olan talep, bir dizi sektörde artış göstermektedir. Havacılık, tıp ve otomobilden teknoloji dişlilerine, makinelere ve müzik aletlerine kadar, sürekli yenilik ve evrim, beklentileri ve doğruluk standartlarını yeni zirvelere taşıyor. Sonuç olarak, ürünlerin en yüksek kalitede olmasını sağlamak için titiz denetim tekniklerine ve araçlarına olan talebin arttığını görüyoruz.

Parça Denetimi için 3D Temassız Profilometrinin Önemi

İşlenmiş parçaların özelliklerini CAD modelleriyle karşılaştırmak, toleransları ve üretim standartlarına uygunluğu doğrulamak için gereklidir. Parçaların aşınması ve yıpranması değiştirilmelerini gerektirebileceğinden, servis süresi boyunca denetim de çok önemlidir. Gerekli spesifikasyonlardan herhangi bir sapmanın zamanında tespit edilmesi, maliyetli onarımların, üretimin durmasının ve itibarın zedelenmesinin önlenmesine yardımcı olacaktır.

NANOVEA, dokunmalı prob tekniğinden farklı olarak Optik Profilciler Sıfır temasla 3 boyutlu yüzey taramaları gerçekleştirerek karmaşık şekillerin en yüksek doğrulukla hızlı, hassas ve tahribatsız ölçümlerine olanak tanır.

CAD MODELİ

İşlenen parçanın boyutunun ve yüzey pürüzlülüğünün hassas bir şekilde ölçülmesi, istenen özellikleri, toleransları ve yüzey kalitesini karşıladığından emin olmak için kritik öneme sahiptir. İncelenecek parçanın 3D modeli ve mühendislik çizimi aşağıda sunulmuştur.

YANLIŞ RENK GÖRÜNÜMÜ

CAD modelinin ve taranmış işlenmiş parça yüzeyinin yanlış renk görünümü ŞEKİL 3'te karşılaştırılmıştır. Numune yüzeyindeki yükseklik değişimi renkteki değişimle gözlemlenebilir.

İşlenmiş parçanın boyutsal toleransını daha fazla doğrulamak için ŞEKİL 2'de gösterildiği gibi 3D yüzey taramasından üç 2D profil çıkarılır.

PROFİLLER KARŞILAŞTIRMA & SONUÇLAR

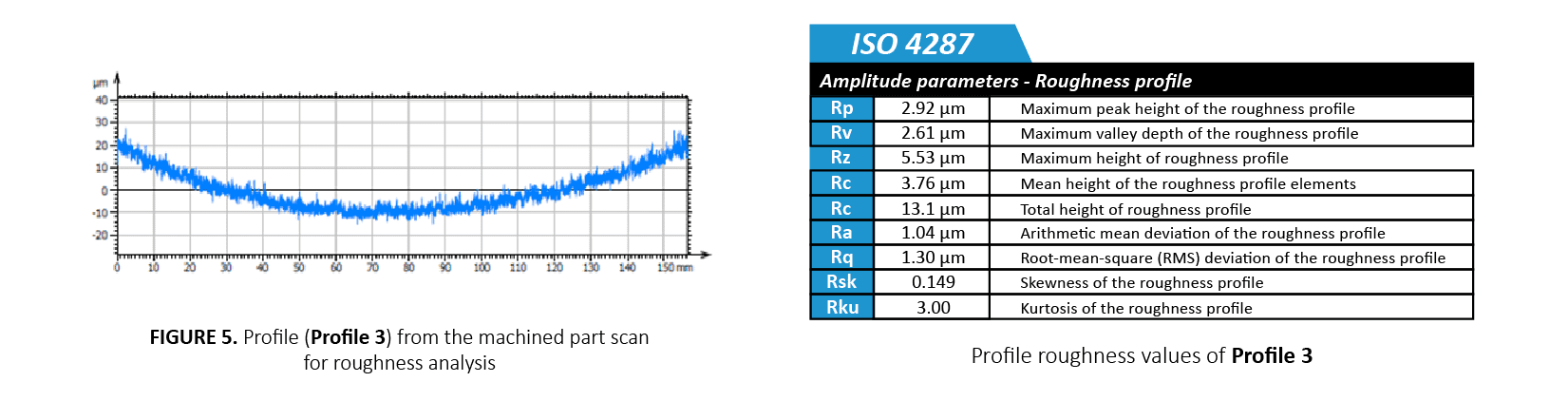

Profil 1 ila 3, ŞEKİL 3 ila 5'te gösterilmektedir. Kantitatif tolerans denetimi, titiz üretim standartlarını korumak için ölçülen profil CAD modeli ile karşılaştırılarak gerçekleştirilir. Profil 1 ve Profil 2, kavisli işlenmiş parça üzerindeki farklı alanların yarıçapını ölçer. Profil 2'nin yükseklik değişimi 156 mm uzunlukta 30 µm'dir ve istenen ±125 µm tolerans gereksinimini karşılamaktadır.

Analiz yazılımı, bir tolerans sınır değeri belirleyerek işlenen parçanın başarılı veya başarısız olduğunu otomatik olarak belirleyebilir.

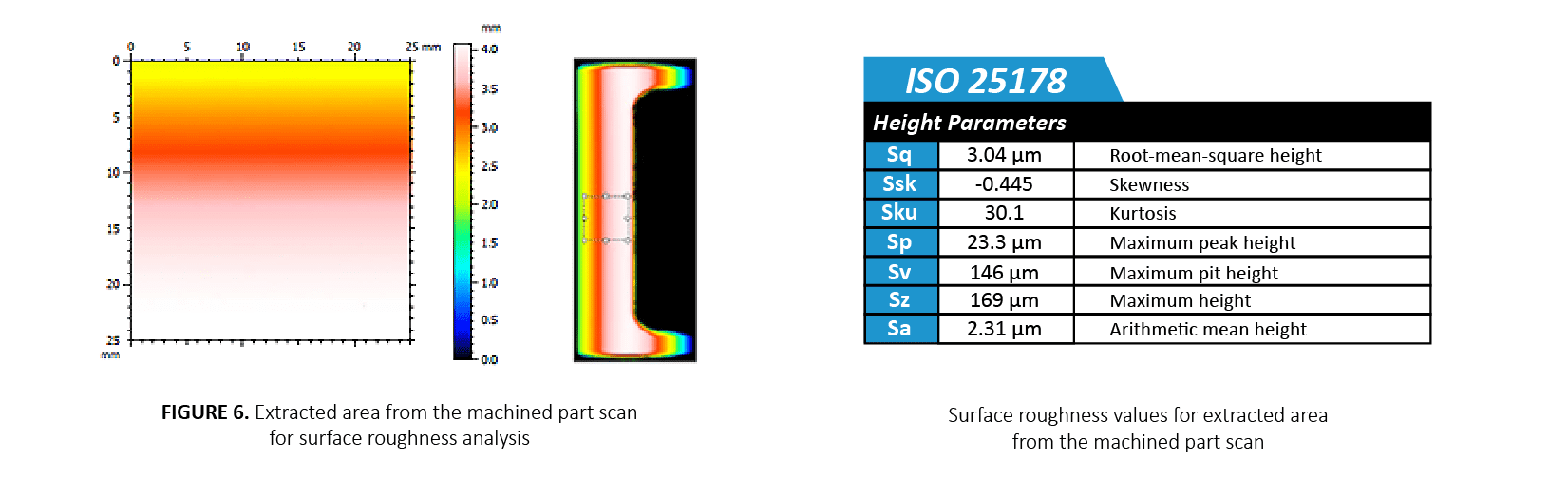

İşlenmiş parçanın yüzeyinin pürüzlülüğü ve homojenliği, kalite ve işlevselliğinin sağlanmasında önemli bir rol oynar. ŞEKİL 6, yüzey kalitesini ölçmek için kullanılan işlenmiş parçanın ana taramasından çıkarılan bir yüzey alanıdır. Ortalama yüzey pürüzlülüğü (Sa) 2,31 µm olarak hesaplanmıştır.

SONUÇ

Bu çalışmada, yüksek hızlı bir sensörle donatılmış NANOVEA HS2000 Temassız Profilleyicinin boyutlar ve pürüzlülük açısından nasıl kapsamlı bir yüzey denetimi gerçekleştirdiğini gösterdik.

Yüksek çözünürlüklü taramalar, kullanıcıların işlenmiş parçaların ayrıntılı morfolojisini ve yüzey özelliklerini ölçmelerini ve bunları CAD modelleriyle nicel olarak karşılaştırmalarını sağlar. Cihaz ayrıca çizikler ve çatlaklar da dahil olmak üzere tüm kusurları tespit edebiliyor.

Gelişmiş kontur analizi, yalnızca işlenmiş parçaların belirlenen spesifikasyonları karşılayıp karşılamadığını belirlemek için değil, aynı zamanda aşınmış bileşenlerin arıza mekanizmalarını değerlendirmek için de benzersiz bir araç olarak hizmet eder.

Burada gösterilen veriler, her NANOVEA Optik Profilleyici ile birlikte gelen gelişmiş analiz yazılımı ile mümkün olan hesaplamaların yalnızca bir kısmını temsil etmektedir.

Fretting Aşınma Değerlendirmesi

SÜRTÜNME AŞINMASI DEĞERLENDİRMESİ

Yazar:

Duanjie Li, PhD

Tarafından revize edildi

Jocelyn Esparza

GİRİŞ

Aşınma, "yük altındaki iki malzeme arasındaki temas alanında meydana gelen ve titreşim veya başka bir kuvvet tarafından çok küçük bağıl harekete maruz kalan özel bir aşınma sürecidir." Makineler çalışırken, cıvatalı veya pimli bağlantılarda, hareket etmesi amaçlanmayan bileşenler arasında ve salınımlı kaplinlerde ve yataklarda kaçınılmaz olarak titreşimler meydana gelir. Bu tür göreceli kayma hareketinin genliği genellikle mikrometre ila milimetre mertebesindedir. Bu tür tekrarlayan düşük genlikli hareketler yüzeyde ciddi lokal mekanik aşınmaya ve malzeme transferine neden olur, bu da üretim verimliliğinin, makine performansının düşmesine ve hatta makinenin hasar görmesine yol açabilir.

Niceliğin Önemi

Fretting Aşınma Değerlendirmesi

Sürtünme aşınması sıklıkla iki cisim aşınması, yapışma ve/veya sürtünme yorulması aşınması dahil olmak üzere temas yüzeyinde meydana gelen çeşitli karmaşık aşınma mekanizmalarını içerir. Sürtünme aşınma mekanizmasını anlamak ve sürtünme aşınmasına karşı koruma için en iyi malzemeyi seçmek amacıyla, güvenilir ve niceliksel sürtünme aşınması değerlendirmesine ihtiyaç vardır. Sürtünme aşınması davranışı, yer değiştirme genliği, normal yükleme, korozyon, sıcaklık, nem ve yağlama gibi çalışma ortamından önemli ölçüde etkilenir. Çok yönlü tribometre Farklı gerçekçi çalışma koşullarını simüle edebilen aşınma aşınmasının değerlendirilmesi için ideal olacaktır.

Steven R. Lampman, ASM El Kitabı: Cilt 19: Yorulma ve Kırılma

http://www.machinerylubrication.com/Read/693/fretting-wear

TEST KOŞULLARI

Paslanmaz çelik SS304 numunesinin sürtünme aşınması direnci aşağıdaki yöntemlerle değerlendirilmiştir NANOVEA Doğrusal Pistonlu Aşınma Modülü kullanılarak Tribometre. Karşı malzeme olarak bir WC (6 mm çapında) bilye kullanılmıştır. Aşınma izi, bir aşınma modülü kullanılarak incelenmiştir. NANOVEA 3D temassız profilleyici.

Sürtünme testi oda sıcaklığında (RT) ve 200°C'de gerçekleştirilmiştir. °Yüksek sıcaklığın SS304 numunesinin sürtünme aşınma direnci üzerindeki etkisini incelemek için C. Numune aşamasındaki bir ısıtma plakası, sürtünme testi sırasında numuneyi 200°C'de ısıtmıştır. °C. Aşınma oranı, Kformülü kullanılarak değerlendirilmiştir K=V/(F×s), nerede V aşınmış hacimdir, F normal yüktür ve s kayma mesafesidir.

Bu çalışmada örnek olarak sayaç malzemesi olarak bir WC bilyesinin kullanıldığını lütfen unutmayın. Gerçek uygulama durumunu simüle etmek için özel bir fikstür kullanılarak farklı şekillere ve yüzey kaplamasına sahip herhangi bir katı malzeme uygulanabilir.

TEST PARAMETRELERI

aşınma ölçümlerinin

SONUÇLAR & TARTIŞMA

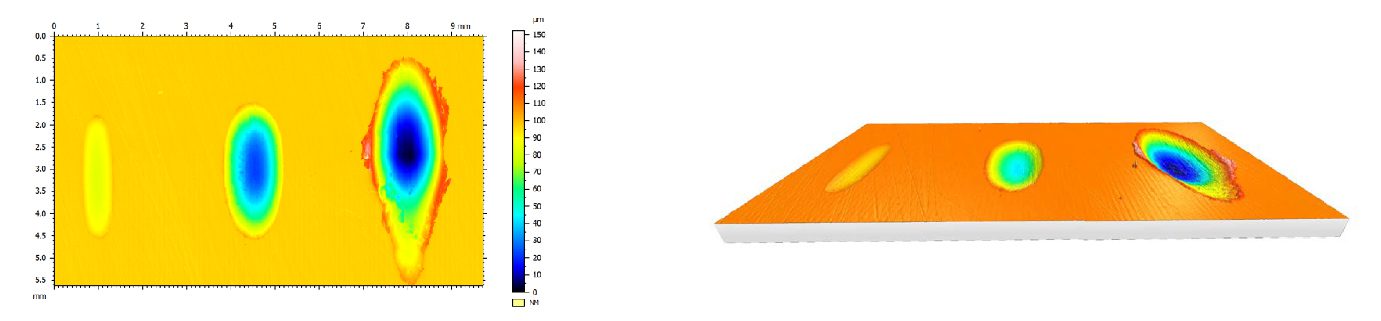

3D aşınma izi profili, aşınma izi hacim kaybının doğrudan ve doğru bir şekilde belirlenmesini sağlar. NANOVEA Dağ analiz yazılımı.

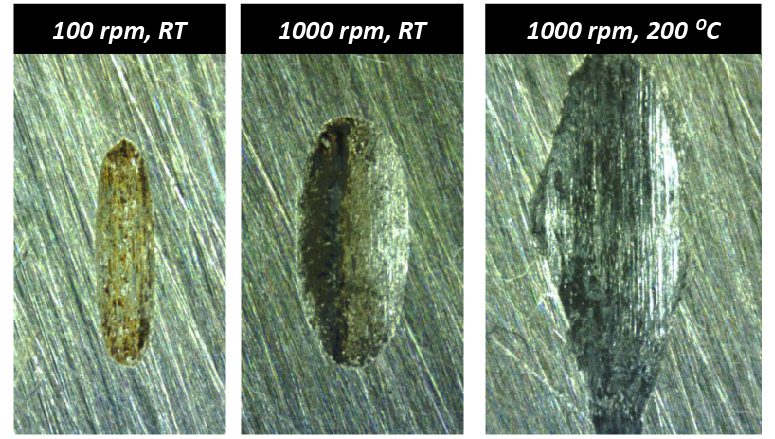

Düşük hızda (100 rpm) ve oda sıcaklığında yapılan pistonlu aşınma testi 0,014 mm'lik küçük bir aşınma izi sergiler.³. Buna karşılık, 1000 rpm'lik yüksek bir hızda gerçekleştirilen sürtünme aşınması testi, 0,12 mm'lik bir hacimle önemli ölçüde daha büyük bir aşınma izi oluşturur³. Bu tür hızlandırılmış bir aşınma süreci, metalik döküntülerin oksidasyonunu teşvik eden ve şiddetli üç gövdeli aşınmaya neden olan sürtünme aşınma testi sırasında üretilen yüksek ısı ve yoğun titreşime bağlanabilir. Aşınma testi 200°C'lik yüksek bir sıcaklıkta gerçekleştirilmiştir. °C, 0,27 mm'lik daha büyük bir aşınma izi oluşturur³.

Aşınma testi 1000 rpm'de 1,5×10 aşınma oranına sahiptir.-4 mm³/Nm'dir ve bu değer 100 rpm'deki pistonlu aşınma testine kıyasla yaklaşık dokuz kat daha fazladır. Yüksek sıcaklıktaki sürtünme aşınması testi aşınma oranını daha da hızlandırarak 3,4×10-4 mm³/Nm. Farklı hızlarda ve sıcaklıklarda ölçülen aşınma direncindeki bu kadar önemli bir fark, gerçekçi uygulamalar için sürtünme aşınmasının uygun simülasyonlarının önemini göstermektedir.

Test koşullarındaki küçük değişiklikler tribosisteme dahil edildiğinde aşınma davranışı büyük ölçüde değişebilir. Çok yönlülüğü NANOVEA Tribometre, yüksek sıcaklık, yağlama, korozyon ve diğerleri dahil olmak üzere çeşitli koşullar altında aşınmanın ölçülmesini sağlar. Gelişmiş motorun hassas hız ve konum kontrolü, kullanıcıların aşınma testini 0,001 ila 5000 rpm arasında değişen hızlarda gerçekleştirmesini sağlayarak, farklı tribolojik koşullarda sürtünme aşınmasını incelemek için araştırma / test laboratuvarları için ideal bir araç haline getirir.

Çeşitli koşullarda aşınma izleri

optik mikroskop altında

3D AŞINMA İZLERİ PROFİLLERİ

temel anlayışta daha fazla içgörü sağlamak

fretting aşınma mekanizmasının

AŞINMA IZLERININ SONUÇ ÖZETI

farklı test parametreleri kullanılarak ölçülmüştür

SONUÇ

Bu çalışmada, Avrupa Birliği'nin NANOVEA Tribometre, bir paslanmaz çelik SS304 numunesinin sürtünme aşınması davranışını iyi kontrollü ve nicel bir şekilde değerlendirir.

Test hızı ve sıcaklık, malzemelerin sürtünme aşınma direncinde kritik rol oynamaktadır. Sürtünme sırasındaki yüksek ısı ve yoğun titreşim, SS304 numunesinin aşınmasının dokuz kata yakın bir oranda hızlanmasına neden olmuştur. Yüksek sıcaklık 200 °C aşınma oranını daha da artırarak 3,4×10-4 mm3/Nm.

Çok yönlülüğü NANOVEA Tribometre, yüksek sıcaklık, yağlama, korozyon ve diğerleri dahil olmak üzere çeşitli koşullar altında sürtünme aşınmasını ölçmek için ideal bir araçtır.

NANOVEA Tribometreler, ISO ve ASTM uyumlu rotatif ve lineer modları kullanarak hassas ve tekrarlanabilir aşınma ve sürtünme testleri sunar ve isteğe bağlı yüksek sıcaklık aşınması, yağlama ve tribo-korozyon modülleri önceden entegre edilmiş tek bir sistemde mevcuttur. Eşsiz ürün yelpazemiz, ince veya kalın, yumuşak veya sert kaplamaların, filmlerin ve alt tabakaların tribolojik özelliklerinin tüm kapsamını belirlemek için ideal bir çözümdür.

Kategoriler

- Uygulama Notları

- Halka Tribolojisi Üzerine Blok

- Korozyon Tribolojisi

- Sürtünme Testi | Sürtünme Katsayısı

- Yüksek Sıcaklık Mekanik Testleri

- Yüksek Sıcaklık Tribolojisi

- Nem ve Gazlar Triboloji

- Nem Mekanik Testleri

- Girinti | Sürünme ve Gevşeme

- Girinti | Kırılma Tokluğu

- Girinti | Sertlik ve Elastik

- Girinti | Kayıp ve Depolama

- Girinti | Gerilme ve Gerinim

- Girinti | Akma Dayanımı ve Yorulma

- Laboratuvar Testleri

- Doğrusal Triboloji

- Sıvı Mekanik Testleri

- Sıvı Tribolojisi

- Düşük Sıcaklık Tribolojisi

- Mekanik Testler

- Basın Bülteni

- Profilometri | Düzlük ve Çarpıklık

- Profilometri | Geometri ve Şekil

- Profilometri | Pürüzlülük ve Finiş

- Profilometri | Basamak Yüksekliği ve Kalınlığı

- Profilometri | Doku ve Tane

- Profilometri | Hacim ve Alan

- Profilometri Testi

- Halka Üzerinde Halka Tribolojisi

- Rotasyonel Triboloji

- Çizilme Testi | Yapıştırıcı Arızası

- Çizilme Testi | Yapışma Hatası

- Çizilme Testi | Çok Geçişli Aşınma

- Çizilme Testi | Çizilme Sertliği

- Çizik Testi Triboloji

- Triboloji Testleri

- Uncategorized

Arşivler

- Kasım 2025

- Eylül 2023

- Ağustos 2023

- Haziran 2023

- Mayıs 2023

- Temmuz 2022

- Mayıs 2022

- Nisan 2022

- Ocak 2022

- Aralık 2021

- Kasım 2021

- Ekim 2021

- Eylül 2021

- Ağustos 2021

- Temmuz 2021

- Haziran 2021

- Mayıs 2021

- Mart 2021

- Şubat 2021

- Aralık 2020

- Kasım 2020

- Ekim 2020

- Eylül 2020

- Temmuz 2020

- Mayıs 2020

- Nisan 2020

- Mart 2020

- Şubat 2020

- Ocak 2020

- Kasım 2019

- Ekim 2019

- Eylül 2019

- Ağustos 2019

- Temmuz 2019

- Haziran 2019

- Mayıs 2019

- Nisan 2019

- Mart 2019

- Ocak 2019

- Aralık 2018

- Kasım 2018

- Ekim 2018

- Eylül 2018

- Temmuz 2018

- Haziran 2018

- Nisan 2018

- Mart 2018

- Şubat 2018

- Kasım 2017

- Ekim 2017

- Eylül 2017

- Ağustos 2017

- Haziran 2017

- Mayıs 2017

- Mart 2017

- Şubat 2017

- Ocak 2017

- Kasım 2016

- Ekim 2016

- Ağustos 2016

- Temmuz 2016

- Haziran 2016

- Mayıs 2016

- Nisan 2016

- Mart 2016

- Şubat 2016

- Ocak 2016

- Aralık 2015

- Kasım 2015

- Ekim 2015

- Eylül 2015

- Ağustos 2015

- Temmuz 2015

- Haziran 2015

- Mayıs 2015

- Nisan 2015

- Mart 2015

- Şubat 2015

- Ocak 2015

- Kasım 2014

- Ekim 2014

- Eylül 2014

- Ağustos 2014

- Temmuz 2014

- Haziran 2014

- Mayıs 2014

- Nisan 2014

- Mart 2014

- Şubat 2014

- Ocak 2014

- Aralık 2013

- Kasım 2013

- Ekim 2013

- Eylül 2013

- Ağustos 2013

- Temmuz 2013

- Haziran 2013

- Mayıs 2013

- Nisan 2013

- Mart 2013

- Şubat 2013

- Ocak 2013

- Aralık 2012

- Kasım 2012

- Ekim 2012

- Eylül 2012

- Ağustos 2012

- Temmuz 2012

- Haziran 2012

- Mayıs 2012

- Nisan 2012

- Mart 2012

- Şubat 2012

- Ocak 2012

- Aralık 2011

- Kasım 2011

- Ekim 2011

- Eylül 2011

- Ağustos 2011

- Temmuz 2011

- Haziran 2011

- Mayıs 2011

- Kasım 2010

- Ocak 2010

- Nisan 2009

- Mart 2009

- Ocak 2009

- Aralık 2008

- Ekim 2008

- Ağustos 2007

- Temmuz 2006

- Mart 2006

- Ocak 2005

- Nisan 2004