Znaczenie oceny zużycia płyt DLC w warunkach wilgotności

Powłoki z węgla diamentopodobnego (DLC) charakteryzują się podwyższonymi właściwościami tribologicznymi, a mianowicie doskonałą odpornością na zużycie i bardzo niskim współczynnikiem tarcia (COF). Powłoki DLC nadają właściwości diamentu po osadzeniu na różnych materiałach. Korzystne właściwości trybomechaniczne sprawiają, że powłoki DLC są preferowane w różnych zastosowaniach przemysłowych, takich jak części lotnicze, żyletki, narzędzia do cięcia metalu, łożyska, silniki motocykli i implanty medyczne.

Powłoki DLC wykazują bardzo niski współczynnik COF (poniżej 0,1) w stosunku do kulek stalowych w warunkach wysokiej próżni i suchości12. Powłoki DLC są jednak wrażliwe na zmiany warunków środowiskowych, zwłaszcza wilgotności względnej (RH)3. Środowiska o dużej wilgotności i stężeniu tlenu mogą prowadzić do znacznego wzrostu COF4. Niezawodna ocena zużycia w kontrolowanej wilgotności symuluje realistyczne warunki środowiskowe powłok DLC do zastosowań tribologicznych. Użytkownicy wybierają najlepsze powłoki DLC do zastosowań docelowych, po odpowiednim porównaniu

zużycia DLC w warunkach różnej wilgotności.

Cel pomiaru

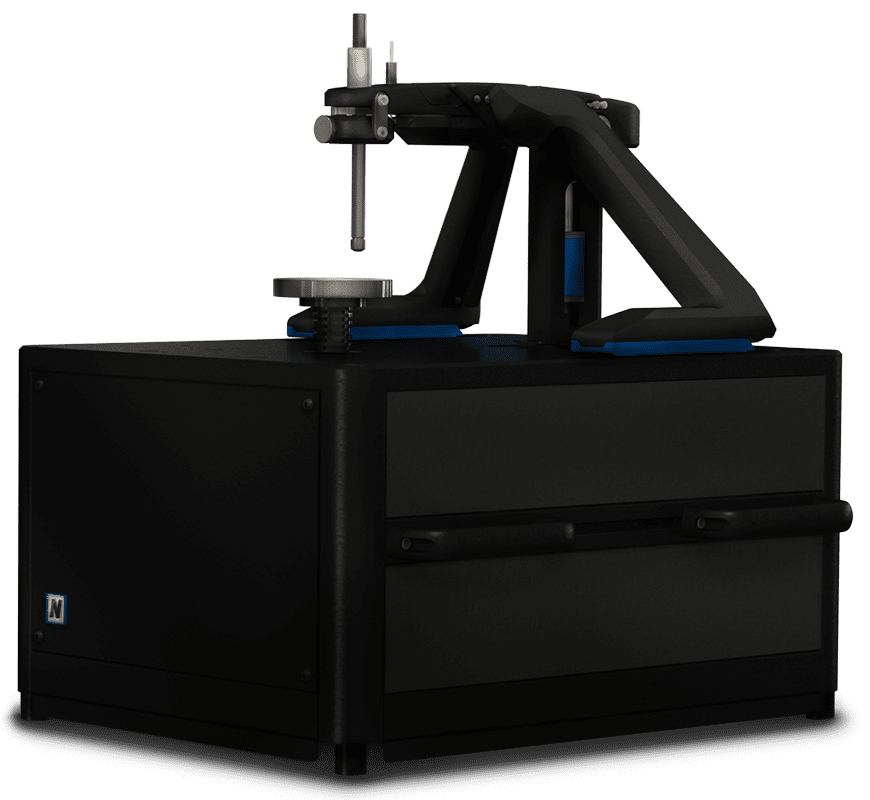

W tym badaniu zaprezentowano Nanoveę Tribometr wyposażony w regulator wilgotności jest idealnym narzędziem do badania zużycia powłok DLC przy różnej wilgotności względnej.

Procedura badania

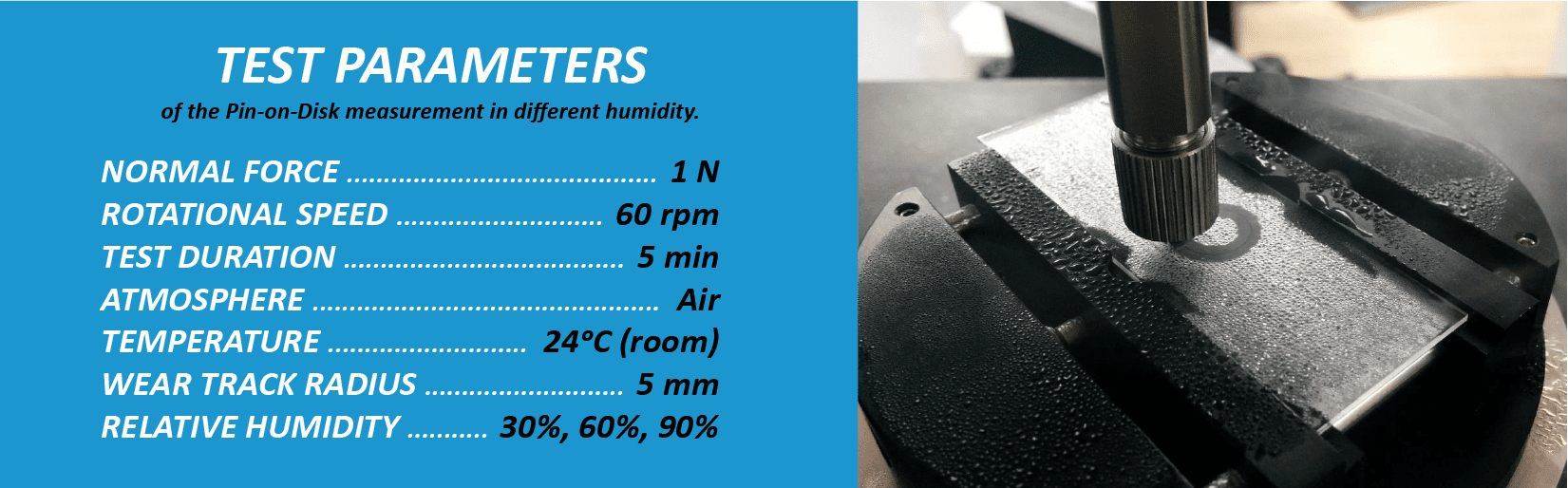

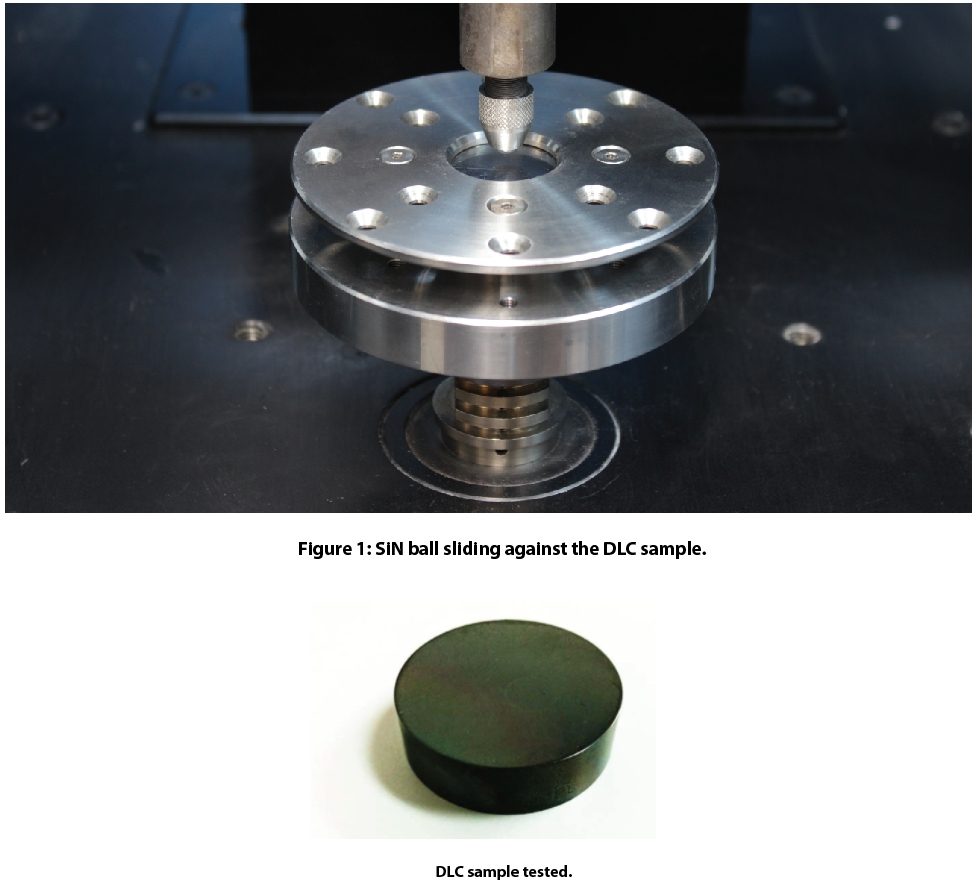

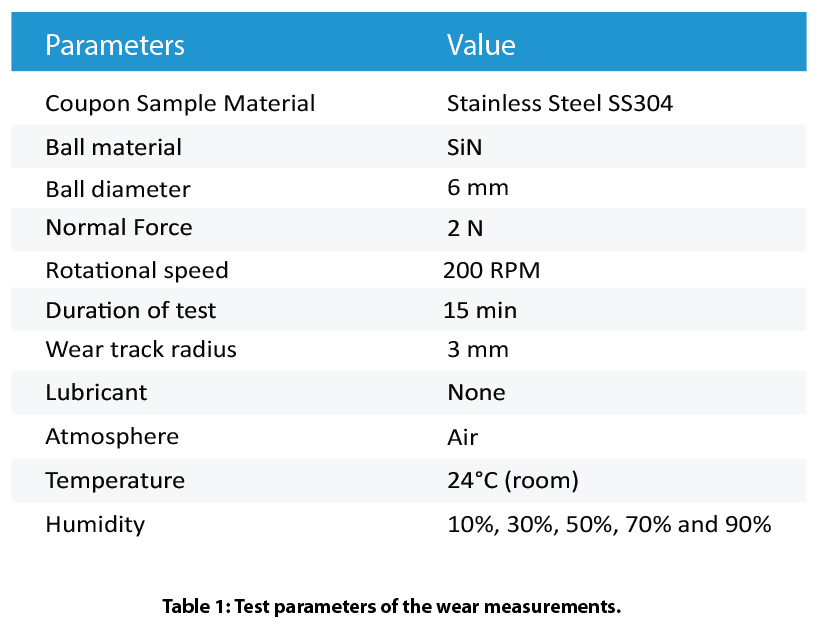

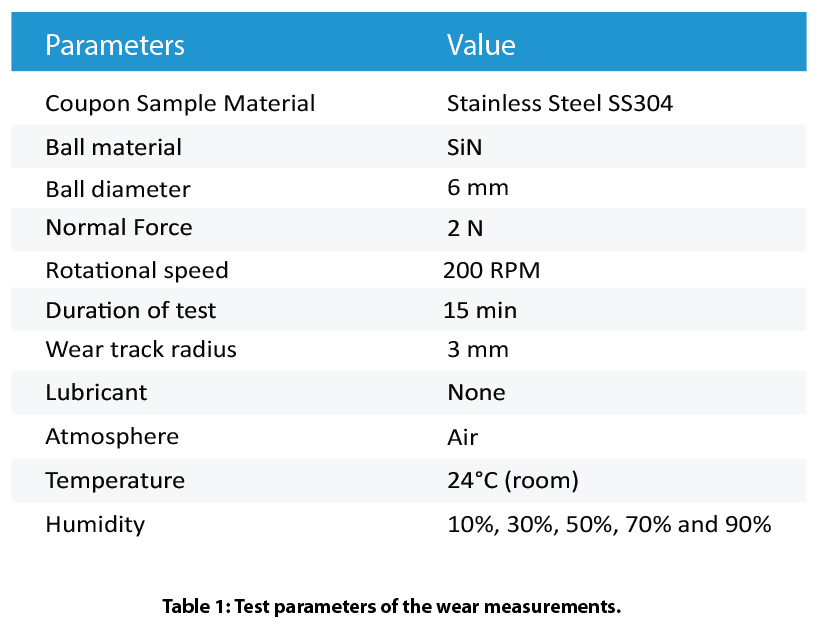

Odporność na tarcie i zużycie powłok DLC oceniano za pomocą Tribometru Nanovea. Parametry testu zestawiono w tabeli 1. Zamontowany w trybokomorze regulator wilgotności precyzyjnie kontrolował wilgotność względną (RH) z dokładnością ±1%. Po badaniach zbadano ślady zużycia na powłokach DLC oraz ślady zużycia na kulkach SiN za pomocą mikroskopu optycznego.

Uwaga: Do symulacji działania sprzęgła z różnych materiałów w warunkach środowiskowych, np. w smarze lub w wysokiej temperaturze, można zastosować dowolny materiał, z którego wykonane są kulki.

Wyniki i dyskusja

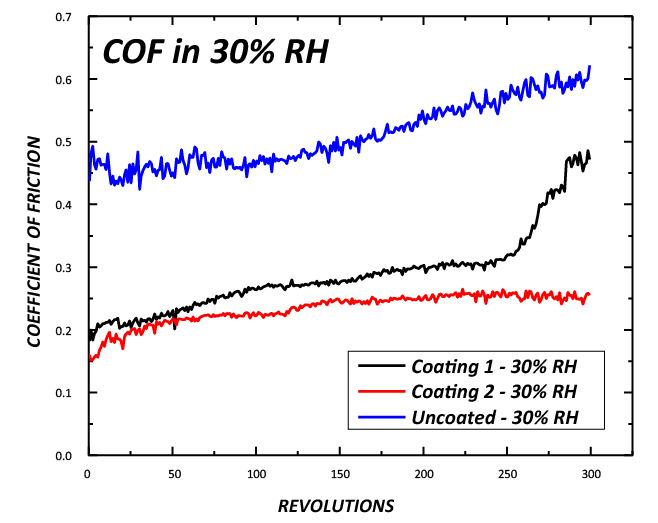

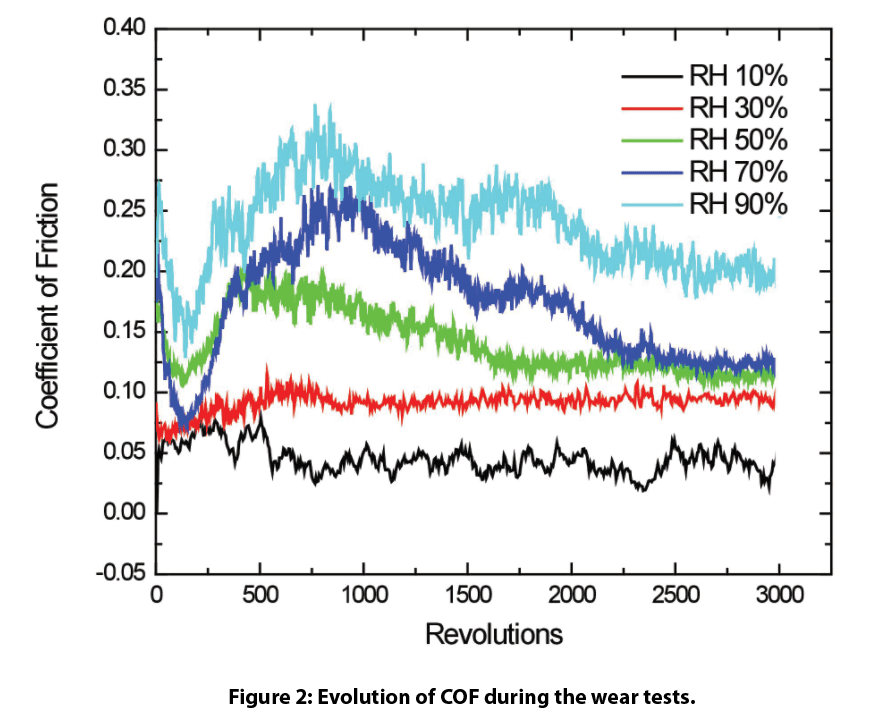

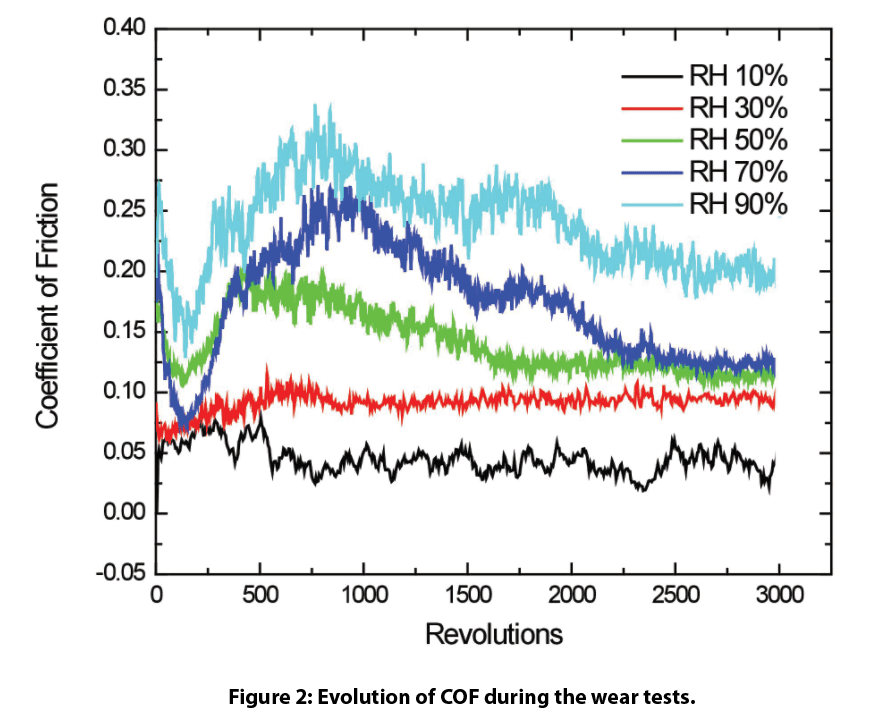

Powłoki DLC są doskonałe do zastosowań trybologicznych ze względu na ich niskie tarcie i doskonałą odporność na zużycie. Tarcie powłoki DLC wykazuje zachowanie zależne od wilgotności, co przedstawiono na rysunku 2. Powłoka DLC wykazuje bardzo niski współczynnik COF wynoszący ~0,05 podczas całego testu zużycia w warunkach stosunkowo suchych (10% RH). W miarę wzrostu wilgotności względnej do 30% powłoka DLC wykazuje stały współczynnik COF wynoszący ~0,1 podczas testu. Początkowy etap docierania COF jest obserwowany w pierwszych 2000 obrotach, gdy RH wzrasta powyżej 50%. Powłoka DLC wykazuje maksymalny COF wynoszący ~0,20, ~0,26 i ~0,33 przy RH odpowiednio 50, 70 i 90%. Po okresie docierania, COF powłoki DLC pozostaje na stałym poziomie ~0,11, 0,13 i 0,20 przy RH odpowiednio 50, 70 i 90%.

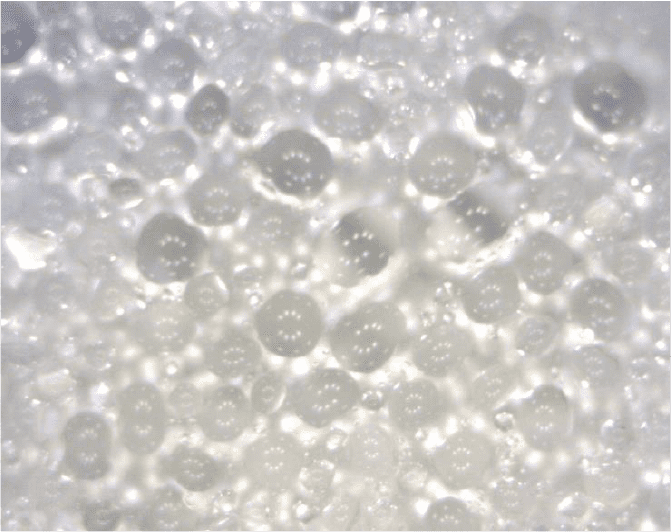

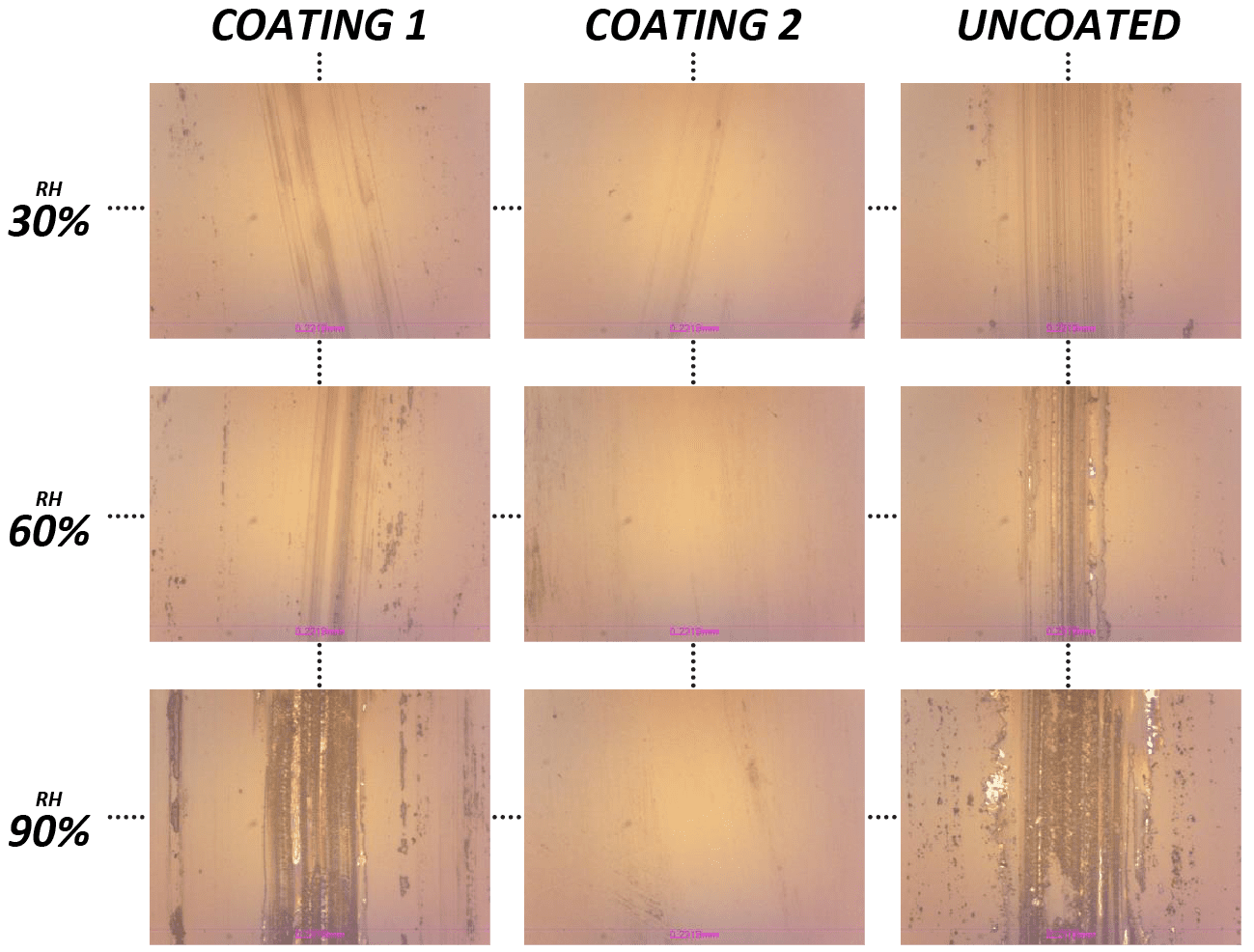

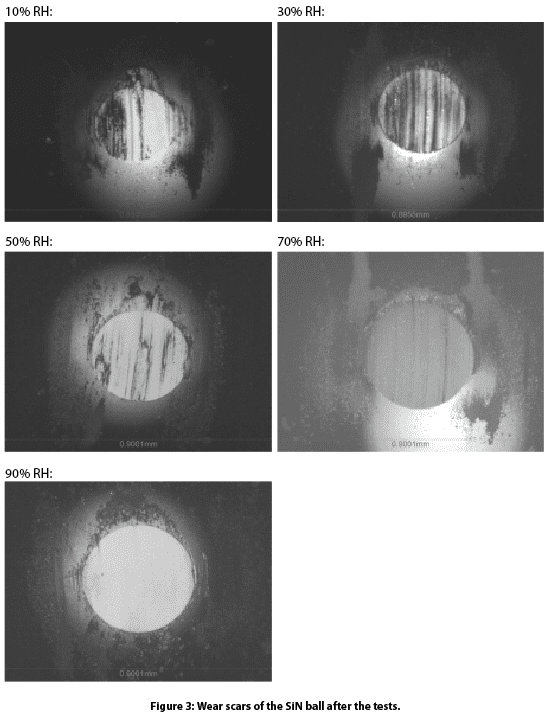

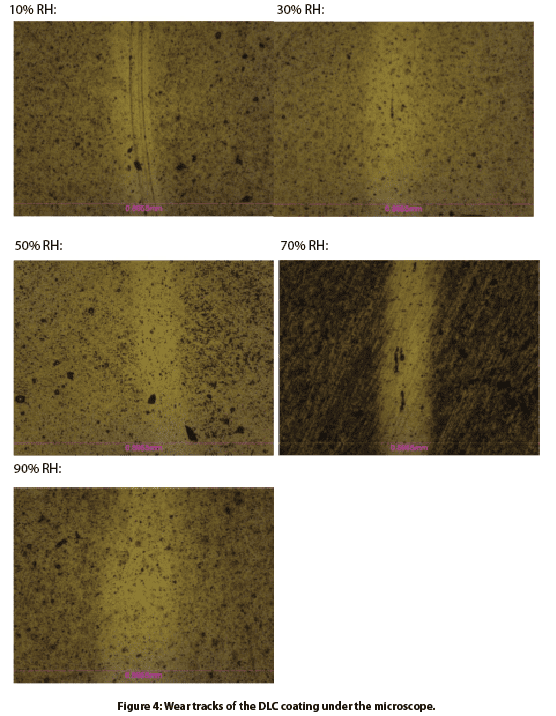

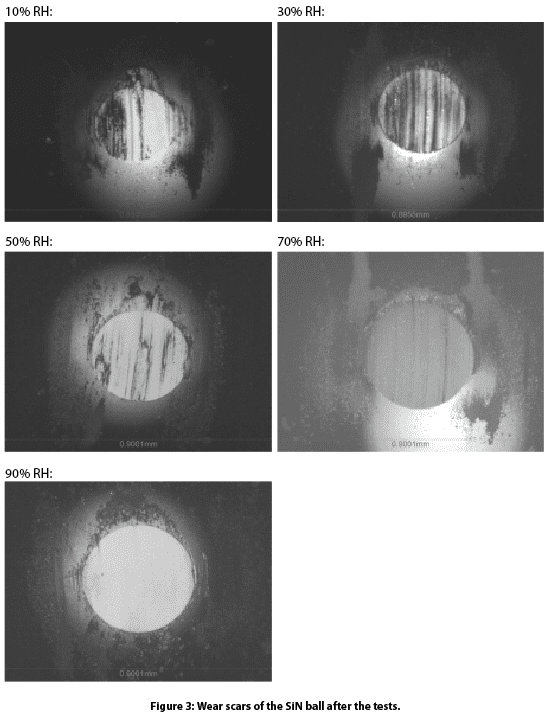

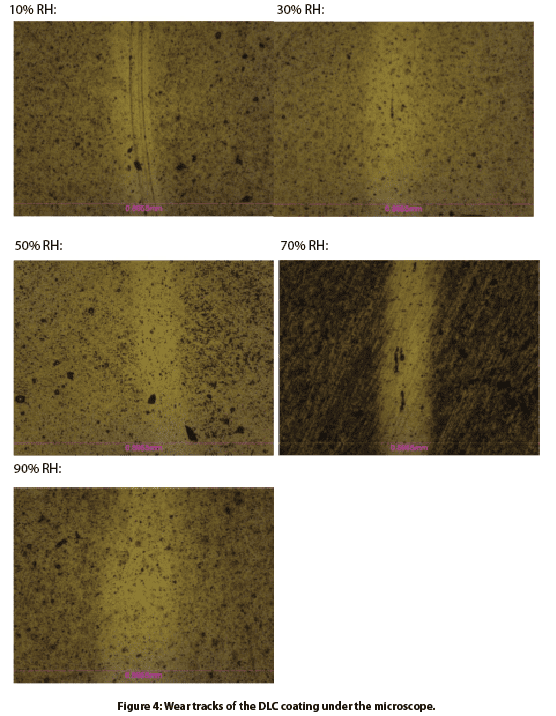

Na rysunku 3 porównano blizny po zużyciu kulek SiN, a na rysunku 4 ślady zużycia powłoki DLC po testach zużycia. Średnica blizny po zużyciu była mniejsza, gdy powłoka DLC była wystawiona na działanie środowiska o niskiej wilgotności. Transferowa warstwa DLC gromadzi się na powierzchni kulki SiN podczas powtarzającego się procesu ślizgania na powierzchni styku. Na tym etapie powłoka DLC ślizga się względem własnej warstwy transferowej, która działa jako skuteczny środek smarny ułatwiający ruch względny i powstrzymujący dalszą utratę masy spowodowaną odkształceniem ścinającym. Warstwa transferowa jest obserwowana w bliźnie po zużyciu kulki SiN w środowiskach o niskiej wilgotności względnej (np. 10% i 30%), co powoduje spowolnienie procesu zużycia kulki. Ten proces zużycia odbija się na morfologii śladu zużycia powłoki DLC, jak pokazano na rysunku 4. Powłoka DLC wykazuje mniejszy ślad zużycia w środowisku suchym, ze względu na tworzenie się stabilnego filmu transferowego DLC na interfejsie kontaktowym, co znacznie zmniejsza tarcie i szybkość zużycia.

Wniosek

Wilgotność odgrywa kluczową rolę w działaniu tribologicznym powłok DLC. Powłoka DLC charakteryzuje się znacznie zwiększoną odpornością na zużycie i wyjątkowo niskim tarciem w warunkach suchych dzięki utworzeniu stabilnej warstwy grafitowej przeniesionej na element ślizgowy (w tym badaniu kulka SiN). Powłoka DLC ślizga się po własnej warstwie transferowej, która działa jak skuteczny środek smarny, ułatwiając ruch względny i powstrzymując dalszą utratę masy spowodowaną odkształceniem ścinającym. Wraz ze wzrostem wilgotności względnej na kulce SiN nie pojawia się film, co prowadzi do zwiększonego zużycia kulki SiN i powłoki DLC.

Trybometr Nanovea umożliwia powtarzalne badania zużycia i tarcia przy użyciu trybów obrotowych i liniowych zgodnych z normami ISO i ASTM, z opcjonalnymi modułami wilgotności dostępnymi w jednym wstępnie zintegrowanym systemie. Pozwala użytkownikom symulować środowisko pracy przy różnej wilgotności, zapewniając użytkownikom idealne narzędzie do ilościowej oceny zachowań tribologicznych materiałów w różnych warunkach pracy.

Dowiedz się więcej o trybometrze Nanovea i usługach laboratoryjnych

1 C. Donnet, Surf. Coat. Technol. 100-101 (1998) 180.

2 K. Miyoshi, B. Pohlchuck, K.W. Street, J.S. Zabinski, J.H. Sanders, A.A. Voevodin, R.L.C. Wu, Wear 225-229 (1999) 65.

3 R. Gilmore, R. Hauert, Surf. Coat. Technol. 133-134 (2000) 437.

4 R. Memming, H.J. Tolle, P.E. Wierenga, Thin Solid Coatings 143 (1986) 31