Zrozumienie odporności na zarysowania w ochraniaczach ekranu telefonu

Powłoki ochronne na ekranach telefonów odgrywają kluczową rolę w zakresie odporności na zarysowania, przyczepności i długoterminowej trwałości. Z biegiem czasu zarysowania, mikropęknięcia i rozwarstwienia powłoki mogą zmniejszyć przejrzystość optyczną i niezawodność - szczególnie w środowiskach o wysokiej intensywności użytkowania. Aby ocenić, w jaki sposób różne zabezpieczenia ekranu są odporne na uszkodzenia mechaniczne, oprzyrządowane testy zarysowań zapewniają wymierny wgląd w mechanizmy uszkodzenia powłoki, w tym przyczepność, spójność i pękanie.

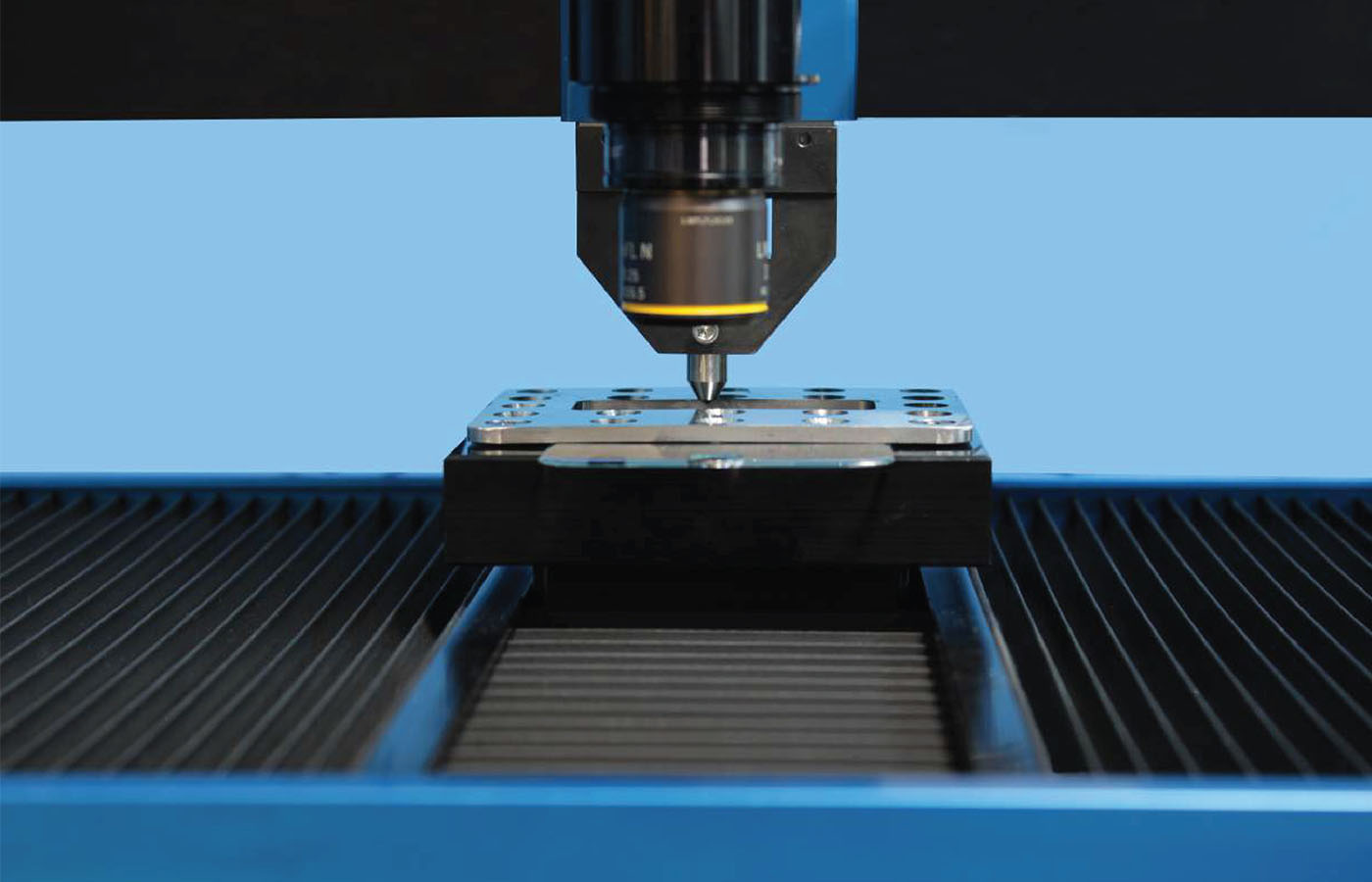

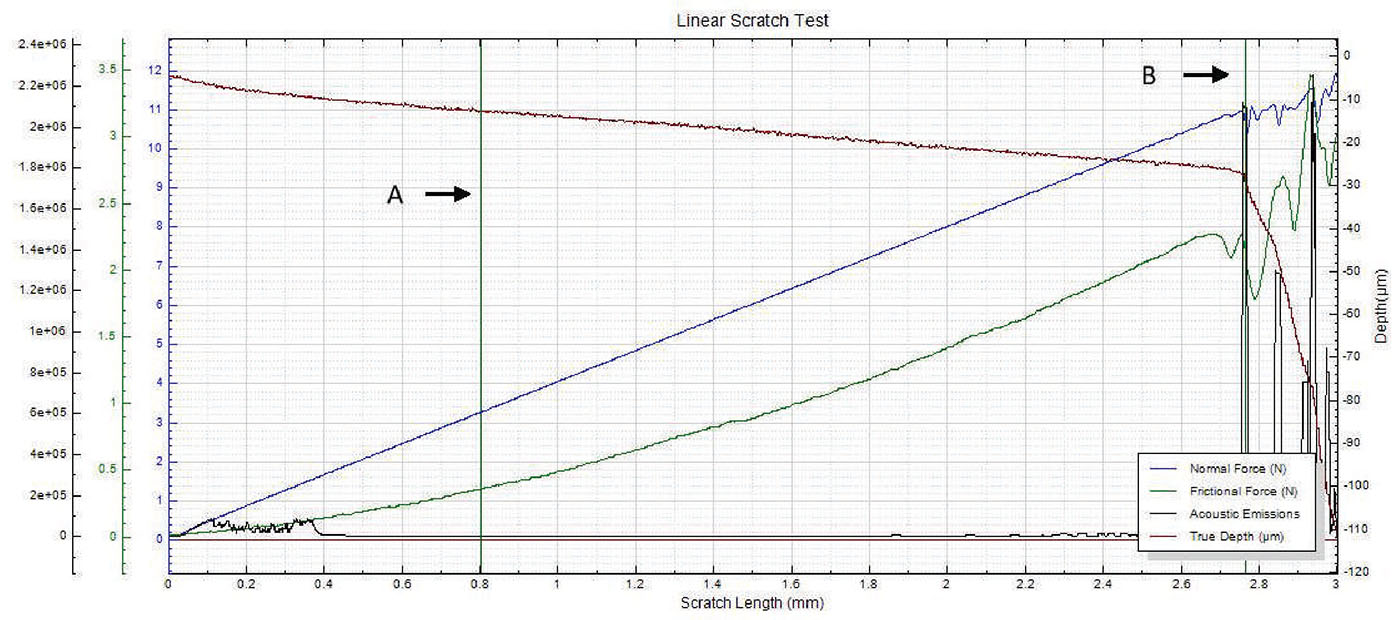

W tym badaniu, Tester mechaniczny NANOVEA PB1000 służy do porównywania ochraniaczy ekranu z TPU i szkła hartowanego pod kontrolowanym obciążeniem progresywnym. Korzystając z precyzyjnej detekcji emisji akustycznej, identyfikujemy krytyczne obciążenia awaryjne i charakteryzujemy, w jaki sposób każdy materiał reaguje na rosnące naprężenia mechaniczne.

Dlaczego testy odporności na zarysowania mają znaczenie dla ochraniaczy ekranu?

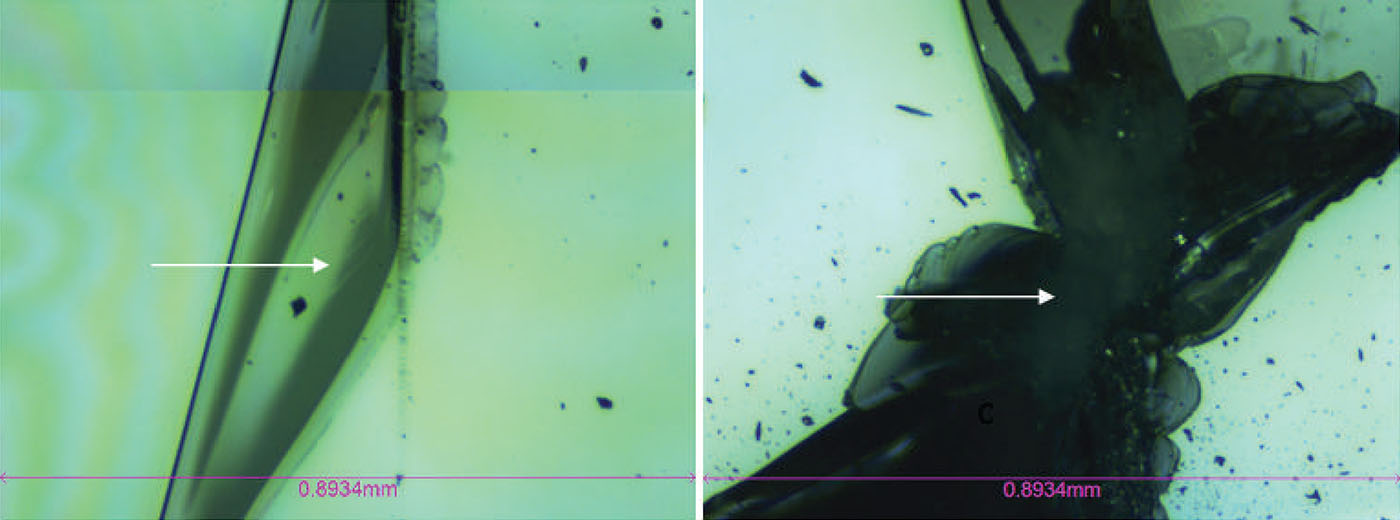

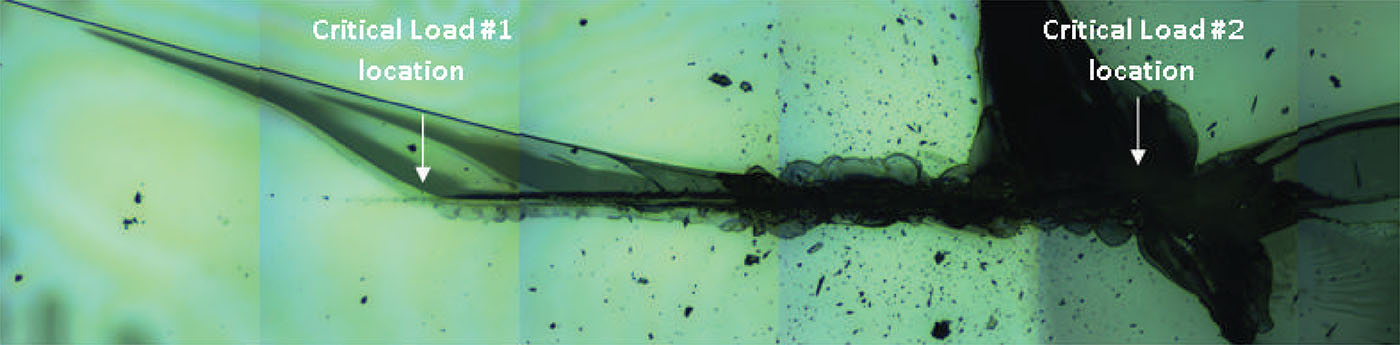

Wielu użytkowników zakłada, że grubsze lub twardsze ochraniacze automatycznie działają lepiej, ale rzeczywista trwałość zależy od tego, jak materiał zachowuje się pod obciążeniem progresywnym, odkształceniem powierzchni i miejscowym naprężeniem. Oprzyrządowane testy zarysowań umożliwiają inżynierom pomiar przyczepności powłoki, wytrzymałości kohezyjnej, odporności na zużycie powierzchni oraz dokładnych obciążeń, przy których dochodzi do inicjacji lub propagacji uszkodzeń.

Analizując punkty inicjacji pęknięć, zachowanie podczas rozwarstwiania i tryby awarii, producenci mogą zweryfikować wydajność ochrony ekranu na potrzeby badań i rozwoju, kontroli jakości lub porównawczych testów porównawczych. Testy nano- i mikro-zarysowań oferują powtarzalny, oparty na danych wgląd w rzeczywistą trwałość znacznie wykraczającą poza tradycyjne oceny twardości.

ℹ️ Dowiedz się więcej o usługi testowania zarysowań i przyczepności powłok i zabezpieczeń ekranu.