R&Dマガジン「ナノベアM3」認定

Nanovea M3の圧電トランスデューサーと超高感度ロードセルとの間の制御ループは、加えられる荷重が正確で再現可能であることを保証するのに役立っています。静電容量式リングの高い精度により、正確な深さ測定が可能になり、ASTM E2546に準拠した硬度と弾性率のデータを含む深さ対荷重の自動曲線が表示されます。 ナノインデンテーション このテストは、正確なモーター駆動のステージングを使用して、素早く繰り返され、5つのテストの平均化を再現性よく正確に行うことができます。また、ナノモジュールヘッドは、画像認識ソフトウェアに関連する色やテクスチャーの問題の多くを排除します。 続きを読む R&Dマガジン

ナノベアーの新革命「N3ライン」を発表

カリフォルニア州アーバイン、2012 年 1 月 18 日 - ナノベアは本日、ハイエンドの測定技術をより広い市場に提供することを目的とした N3 ラインの登場を発表しました。ナノベアは、$20K 市場での価格設定と同時に、測定技術の完全自動化を実現しました。

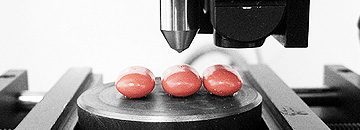

N3ラインのヘッドラインは、硬さ試験市場に欠けている2つの明確な側面を狙った技術のブレークスルーであるM3です。まず、ナノメータレンジ、制御された荷重と深さ、そして$20K市場に対抗できる価格という、これまでにない3つの要素を兼ね備えています。これにより、大学や小規模な研究開発部門は、手頃な価格でナノインデンテーション機能を利用できるようになりました。M3は、この価格帯で全く新しいユーザー機能を導入し、ASTM規格に準拠したナノインデンテーション結果を迅速かつ容易に入手できるようにしました。2つ目は、15年以上変わっていない従来のビジュアルマイクロビッカース硬度計に代わる次世代技術を提供することです。そのために、圧痕を目視で確認する必要がない完全自動化したことで、ユーザーエラーや、材料の色や質感に応じた画像認識ソフトの問題を解消することができました。また、この新技術は低荷重を実現し、薄いコーティングやセラミック、ポリマー、金属など、あらゆる材料に対応します。この全自動システムは、タッチスクリーンで起動し、複数の測定の平均値を数分で自動的に取得します。この装置はコンパクトで、標準的な電気ケーブル1本で接続できるようになっています。M3は、このような技術的な進歩と価格競争力により、現在、工業用高処理能力品質管理環境で使用されている旧式のマイクロビッカーステスターの代替品として選ばれることでしょう。

M3は、これまでハイエンドな研究を対象としていた硬さ試験において、新たな時代の到来を告げる測定機能を提供します。基本的に、多くの技術的な進歩がそうであるように、価格もそのつど変化してきました。 ナノインデンテーション M3は、標準的な硬さ試験機を使用する多くの市場にとって、手の届かない性能です。M3は、手頃な価格で重要な代替品となり、その結果は革命的なものになるでしょう。しかし、ナノベアはそれだけにとどまりません。M3は、Nanoveaの新しいN3ラインの3つの新製品のうちの1つに過ぎません。M3とともに、NanoveaはP3とT3も発表しています。

P3は、3D非接触計測を大きく前進させ、ほぼすべての材料についてナノメートルISO粗さおよび段差データを自動的に提供する、20k市場にはない機能です。P3は、ナノからマクロの自動粗さデータを必要とする幅広い市場に、完全なプロフィロメータシステムに関連する高いコストなしで提供します。そして最後に、T3はP3と同様に、ハイエンドな測定機能を素早く、簡単に、そして手頃な価格で利用できるように開発されました。T3は、ASTM g133に準拠したリニアレシプロ方式の自動ナノ摩耗試験機で、摩耗速度の測定が可能です。

「N3 ラインは、ハイエンドの材料測定機器の革命であり、それぞれが独自の方法で、独自の市場を形成しています。各製品は、重要なナノテクノロジーをより広い市場に提供するという Nanovea の目標に沿って戦略的に設計されています。今日、社会の発展のために開発されている多くの技術と同様に、最終的には価格が広く受け入れられ、使用されることを左右します。測定技術も同様で、それ以上に重要です」と、ナノベア社の CEO、Pierre Leroux 氏は述べています。

ナノベアは、2012年秋のMRSショーでN3ラインを初めて一般に公開します。N3ラインの受注は4月から開始し、2012年6月に納品します。

ナノスクラッチ試験によるシリコンの耐破壊性評価

このアプリケーションでは、ナノベアメカニカルテスター、ナノでの スクラッチテスト モードを使用して、厚さ170μmのシリコン試料の耐破壊性を測定しています。試料の挙動効果を観察するためには、制御および監視された方法でスクラッチのプロセスをシミュレートする必要があります。 2μmのダイヤモンドチップ付きスタイラスを用い、0.5 mNから400 mNまでの漸増荷重でシリコン表面に傷をつけます。故障のポイントも検討されます。

今月テストした素材の例を紹介します。

メカニカル

- 太陽電池のナノインデンテーション

- 箔のナノインデンテーション穿孔

- シリコンのナノインデンテーション降伏強度

- 複合材料のナノインデンテーション降伏強度

- マイクロ機能のナノスクラッチ

- 医療用塗料のナノ摩耗

- 合金のマイクロインデンテーション降伏強度

3Dノンコンタクト プロフィロメトリー。

- バグ・スプラッターのトポグラフィー

- 精密加工部品の寸法

- 機械加工された金属試料の粗さ

- 医療用チューブの仕上げの粗さ測定

- マイクロパーツの形状

- 銅サンプルの反り

トライボロジー

- ステンレス鋼の摩擦試験

- 高分子医療用チューブの摩擦試験

- セラミックの耐摩耗性

- ガラスの磨耗率

- 研磨されたグラファイトの摩耗率

真実の測定干渉計のデメリット

2つの白色光を見直す際に考慮すべき点についての考察 プロフィロメーター のテクニックを使います。白色光干渉計の欠点は、試料や測定ヘッドを特定のステップで上下に動かすと、画面上のフリンジの動きを画像処理システムで検出するために、ソフトウェアと数式を使用することから始まります。このような測定は、ソフトウェアと画像処理部品がこれらのフリンジの動きを「検出する」という点で優れているに過ぎないのです。反射面や平滑面を扱う場合は、データの精度が優れています。このため、この技術は主に、表面が反射しやすく、段差があっても90°に近い角度である半導体用途に開発されてきた。

しかし、粗く反射率の低い表面では、干渉法の固有のアーチファクトのために、ソフトウェアによる実表面の解釈は真実からかけ離れてしまいます。さらに、干渉計は角度測定の面でも非常に限界があります。この場合も、ソフトウェアによって、予想される表面の形状などの追加情報とともに、表面を完成させるという奇跡を起こすことができるようになりました。生データのプレビューは、ソフトウェアが何を操作したかを知る一つの方法ですが、一次解析ソフトウェアでさえ、ユーザーが知らないうちに、表面がどのように見えるべきかの解釈を自動的にレンダリングし、未測定点を自動的に補完しています。巧妙なソフトウェアでは、3D画像のレンダリングが完璧に見えるため、アーチファクトを実際のデータと区別できないことがあり、ユーザーは自分のサーフェスが実際にどのように見えるかを知らないことがよくあります。これは、より複雑で難しいサーフェスを扱う場合に特に当てはまります。

また、両技術の大きな違いとして、スピードが挙げられます。確かに干渉計の方が1視野の画像を高速に測定して粗さや段差を評価することができます。これは平滑な半導体表面を扱う場合には、明らかに有利です。しかし、測定する表面が滑らかでない場合、より迅速にデータを提供できるかもしれませんが、真のデータにはほど遠いものです。また、表面のステッチングは、やはり表面が滑らかで反射率が高く、明確なポジションマーカーがある場合に有効です。しかし、表面が粗くなったり、素材の種類が多くなると、ステッチングの精度は低下します。表面が粗いと、明確な段差があるときよりも、アーチファクトや問題を検出するのが難しくなります。最高の横分解能を得るには、100倍の対物レンズを使用する必要があり、測定領域は約140マイクロメートル×110マイクロメートルに制限されます。大きな部品(1mmx1mmで100枚、10mmx10mmで10000枚)の正確なデータを得ようとすると、スティッチングする画像の数が問題になることがあります。画像の横方向の解像度は、使用するカメラの画素数の関数である。

白色光軸色計測技術は、操作性の高い干渉計技術とは異なり、焦点の合った試料の表面に当たった波長の検出から直接、高さを計測します。数学的なソフトウェア操作を必要としない直接測定です。データポイントがソフトウェアの解釈なしに正確に測定されるか、全く測定されないかのどちらかであるため、測定された表面において比類ない精度を提供します。ソフトウェアは未測定のポイントを補完することができますが、ユーザーはそれを完全に認識し、他の隠れたアーチファクトがないことに確信を持つことができます。また、この技術は、ほぼすべての材料の表面を、場合によっては80°以上まではるかに高い角度で測定することができます。アキシャルクロマティズムは、30cm以上の長さを0.3秒以内でスキャンすることができます。1m/sスキャンで31,000ポイント/秒を達成する新しいアクイジションシステムが利用可能になりました。アキシャルクロマティズムを搭載した新しいラインセンサーは、実測で1秒間に324,000ポイントの測定が可能です。一般的な干渉計で得られる画像は、1視野あたり100万点以下のデータしか得られません。アキシャルクロマティズムのラインセンサーでは、スキャンに数秒かかるため、実際の速度は干渉計の速度に非常に近く、より正確なデータを取得することができます。従って、用途に応じて速度を検討する必要があります。

干渉計技術の成長は、懐の深い産業界で成功したことが主な理由です。そのため、一般に、干渉計のコストは、同様の分解能と幅広い機能を備えたアキシャルクロマティズムシステムの2倍となっています。90% のアプリケーションは、アキシャルクロマティズム技術を使用した方が良いというのが、私たちの経験です。干渉計の選択には多くの落とし穴がありますが、アキシャルクロマティズム技術を選択したクライアントは、ほとんど失望していません。それは、干渉計の欠点である幅広い測定能力と信頼性の高いデータ、そして高価な価格設定です。

ナノインデンテーションを用いたナノパンクチャー耐性

このアプリケーションでは、ナノベアメカニカルテスター、で ナノインデンテーション モードは、円筒形の平らな先端圧子を用いてアルミホイルサンプルの穿刺抵抗を研究するために使用されます。薄膜と箔のサンプルを固定するために、カスタムサンプルホルダーを設計しました。

今月テストした素材の例を紹介します。

メカニカル

- シックネスコーティングのナノインデンテーション

- ナノインデンテーション ポリマーの応力-ひずみ

- ナノインデンテーションによるmemsの降伏強度

- カテーテル塗膜のナノスクラッチ

- rtilフィルムのナノ摩擦

- 錠剤コーティングのマイクロスクラッチ

- 極細銅線の微小磨耗

3D非接触プロフィロメトリ。

- 自動車部品の破断面のトポグラフィー

- セラミック微細加工品の寸法

- ポリ塩化ビニル試料の粗さ

- プラスチック射出成形金型の粗さ

- ガラス試料の平坦度

- 摩耗痕の体積減少

トライボロジー

- 各種オイル配合のCOF

- ポリマー製医療用チューブのCOF

- ゴムシールの磨耗率

- コイルコーティングの摩耗率

- カーボンコーティング鋼の磨耗率

マイクロスクラッチテストによる錠剤コーティングの不具合

このアプリケーションでは、ナノベアメカニカルテスター、その中で マイクロスクラッチ モードは、ジェネリックおよびブランド錠剤のコーティングに不具合を生じさせるために必要な荷重を測定するために使用されます。試料の挙動効果を観察するためには、制御および監視された方法でスクラッチプロセスをシミュレートする必要があります。先端が20μmのダイヤモンドスタイラスを用い、4Nから8Nの範囲で段階的に荷重をかけながら、錠剤のコーティングに傷をつけます。コーティングがクラックによって破壊された点が破損点とされます。硬度と弾性率もナノインデンテーション・モードで評価します。

3Dプロフィロメトリーによるピルの粗さ測定

このアプリケーションでは、ST400 プロフィロメーター は、表面の測定と比較に使用されます。 粗さ測定 異なる種類の錠剤の値です。本願で測定する錠剤は、SUPERVALU Inc.が販売するExcedrin、Advil、およびその後発品である。ジェネリックとネームブランドの錠剤の表面粗さ、コーティング錠と非コーティング錠の表面粗さの比較、また、同じ種類の錠剤同士の比較も可能で、主に標準偏差で表面粗さのばらつきを確認することができます。

今月テストした素材の例を紹介します。

メカニカル

- 骨試料のナノインデンテーション

- ナノインデンテーションによるmemsの降伏強度

- 高分子のナノインデンテーションによるクリープ

- 光学薄膜のナノスクラッチ

- マイクロワイヤのナノスクラッチ

- 金型部品のマイクロスクラッチ

- マイクロピラーのマイクロインデンテーション圧縮

3Dノンコンタクト プロフィロメトリー。

- 光学レンズの寸法

- テクスチャーアルミニウムの粗さ

- 複合材料の粗さ

- 薄膜表面の平坦性

- メムスグリッドのコプラナリティ

- 摩耗痕の体積減少

- コーティングの酸化のステップ高さ

トライボロジー

- 複合材料の摩擦試験

- ポリマーの摩擦試験

- 硬質被膜の耐摩耗性

- タービンサンプルの耐摩耗性

- 鋼材サンプルの耐摩耗性