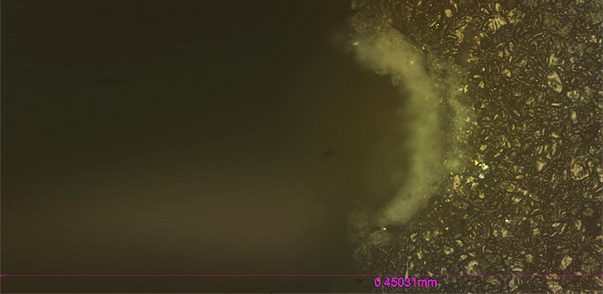

マクロインデンテーションによる耐エッジチッピング性

歯科修復用セラミックス、樹脂複合材料、エッジマウント光学デバイス、セラミック工具ビット、薄型半導体チップ、その他多くの材料において、集中荷重による脆性材料のエッジ部のチッピングやフレーキングに対する耐性は重要な特性である。耐エッジチッピング試験は、これらの材料の耐破壊性、靭性、エッジチップ強度を定量的に測定する方法を提供するものである。この方法は、円錐形の圧子を用いて、脆い試料の長方形の縁を、縁から一定の距離だけ削り取るものである。考古学的な証拠から、この方法は初期の人類が道具や武器を作るために石を選択した方法と似ていることが分かっています。数十万年経った現在でも、エッジチッピングテストはエッジの靭性が重要視される用途において重要なツールとなっています。

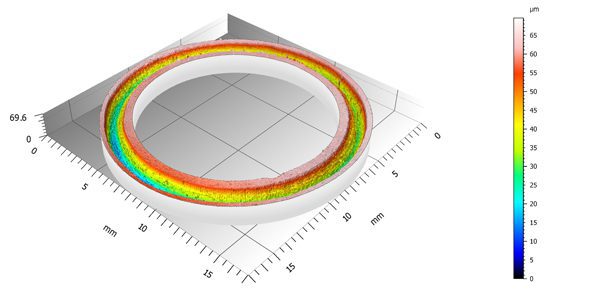

3Dプロフィロメトリーによる回転計測

機械部品の表面粗さや質感は、その最終用途に欠かせないものです。従来の表面 求積法 通常、試料表面は1方向からしかスキャンできません。しかし、円筒形状の部品では、360°回転させて、さまざまな角度から詳細な表面形状を測定することが必要です。このような360°の3次元検査により、製造工程の品質管理における最小限の公差を確保することができます。また、円筒形状の部品は、使用期間中に摩耗により、表面全体に凹みや亀裂、表面の荒れなどが発生します。そのため、片面だけの表面検査では、裏面の重要な情報を見逃してしまう可能性があります。

トライボメータによる3D摩耗痕のその場スキャン

従来のピンオンディスク方式またはレシプロ方式 トライボメータ は,摩耗試験中の COF を記録する。摩耗試験後の摩耗量は,試料をプロフィロメータに移し,摩耗痕の断面プロフィールを走査することにより測定する。この方法では,試料が不均質な摩耗痕を有している場合,誤差が生じる可能性がある。また,多層膜のような試料では,層によって耐摩耗性が異なる。ナノベアは、トライボメーターのサンプルステージで完全な摩耗痕の3Dスキャンを行う3D非接触プロフィロメーターを搭載したトライボメーターを開発しました。3D摩耗痕の形態変化をモニターし、1つのテストサンプルを使って、さまざまな段階での摩耗速度の正確な計算と故障モードの判定を可能にします。

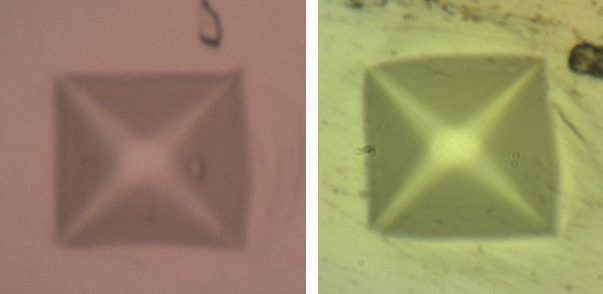

低荷重ビッカース硬度測定

ビッカース硬度では、顕微鏡下での刻印の測定時にユーザーによる誤差がどうしても生じてしまう。特に低荷重では、圧痕サイズのわずかな測定誤差が大きな硬度偏差を生むことになります。これに対し、ナノインデンテーション試験は、圧子の先端を試験材料に打ち込み、荷重の変化と先端の変位を正確に記録することで、材料の機械的性質を評価するものです。そのため、圧痕の大きさを測定する際のユーザーによる誤差を避けることができます。

低温トライボロジー

氷点下用途の材料のトライボロジー性能をより深く理解するためには、低温トライボロジー、静摩擦係数、動摩擦係数、COF、および摩耗挙動の信頼性の高い測定が必要です。この測定は、摩擦特性と、界面での反応、表面の特徴の連動、表面膜の凝集力、さらには低温での表面間の微小な固体静電接合などの様々な要因の影響とを関連付けるための有用なツールになるのです。

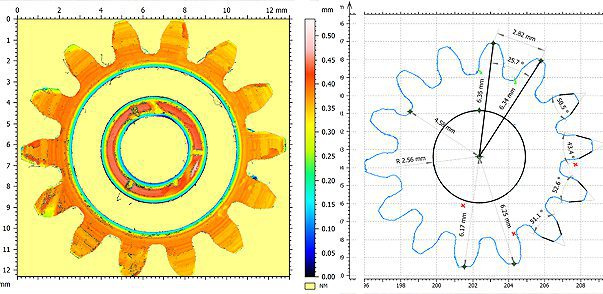

歯車輪郭解析

高精度な歯車の製造には、最高の運転条件とエネルギー効率を得るために、厳しい品質管理が必要です。歯車の表面欠陥は、歯車の噛み合わせ品質に悪影響を及ぼす可能性があります。また、使用期間中に摩耗が進み、歯車に打痕や亀裂などの表面欠陥が生じると、動力伝達効率の低下や機械的な故障の原因となる可能性があります。そのため、正確かつ定量的な表面検査が必要とされています。ナノベアプロフィロメータは、タッチプローブと異なり、試料に触れることなく3次元輪郭解析を行うため、形状の異なる歯車のような複雑な形状の試料でも高精度にスキャンすることが可能です。

DLCのマクロ接着不良

ビットやベアリングなどこのような過酷な条件下では、コーティング/基材システムの十分な凝集力と接着力が不可欠となる。ターゲットとするアプリケーションに最適な金属基板を選択し、DLCの一貫したコーティングプロセスを確立するためには、異なるDLCコーティングシステムの凝集力と接着不良を定量的に評価する信頼性の高い手法を開発することが重要である。

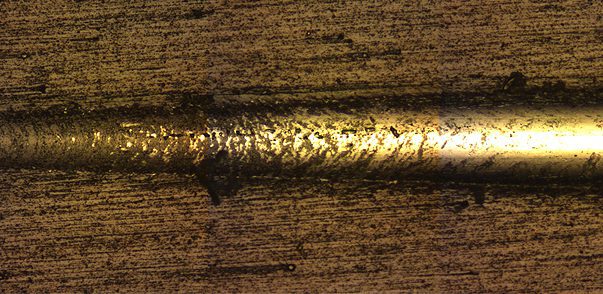

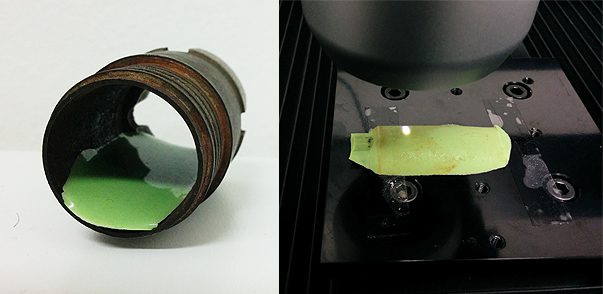

配管内腐食のレプリカ成形

金属パイプの表面仕上げは、その製品の品質と性能にとって非常に重要です。腐食が進行すると、金属表面に錆が蓄積し、ピットが発生・成長し、パイプの表面が粗くなります。金属間のガルバニック特性の違い、溶液のイオン的影響、溶液のpHなど、すべてが配管の腐食プロセスで役割を果たし、異なる表面特性を持つ腐食金属につながる可能性があります。腐食表面の正確な表面粗さと表面形状を測定することで、特定の腐食プロセスに関与するメカニズムを理解することができます。従来の形状測定器では、腐食したパイプの内壁に到達して測定することが困難でした。レプリカ成形は、非破壊で内面形状を再現することで解決策を提供します。腐食したパイプの内壁に簡単に貼ることができ、15分ほどで固まります。レプリカモールドの複製面をスキャンして、パイプ内壁の表面形状を取得する。

スクラッチ試験後の塗膜の耐食性

耐食コーティングは、摩耗や侵食の激しい環境にさらされることが多いため、十分な機械的強度を有している必要があります。例えば、オイルサンドの研磨材は常にパイプの内側を摩耗させ、パイプの完全性を徐々に損ない、破損に至る可能性がある。自動車産業では、自動車についた傷の位置で腐食が起こります。

特に、冬場の凍結した路面では、塩分を含んだ塗料が塗布される。そのため、塗膜の劣化を測定するための定量的で信頼性の高いツールが求められています。

保護膜のスクラッチテストとその耐食性の影響について、意図された用途に最適なコーティングを選択するために必要である。

ナノベアアジア視察2016

ナノベアは、日本でのセミナーツアーを成功裏に終え、現在、中国各地でミーティングを行っています。お時間を割いていただいた代理店様、既存・潜在顧客の皆様に感謝申し上げます。