使用摩擦仪测量砂纸的磨损性能

活塞磨损测试

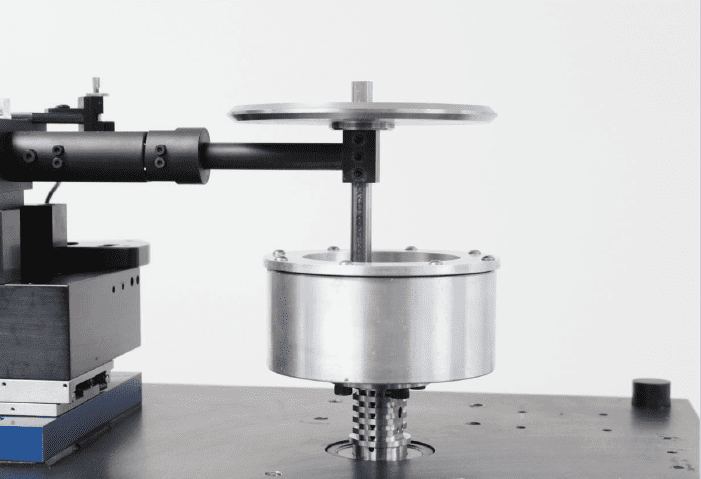

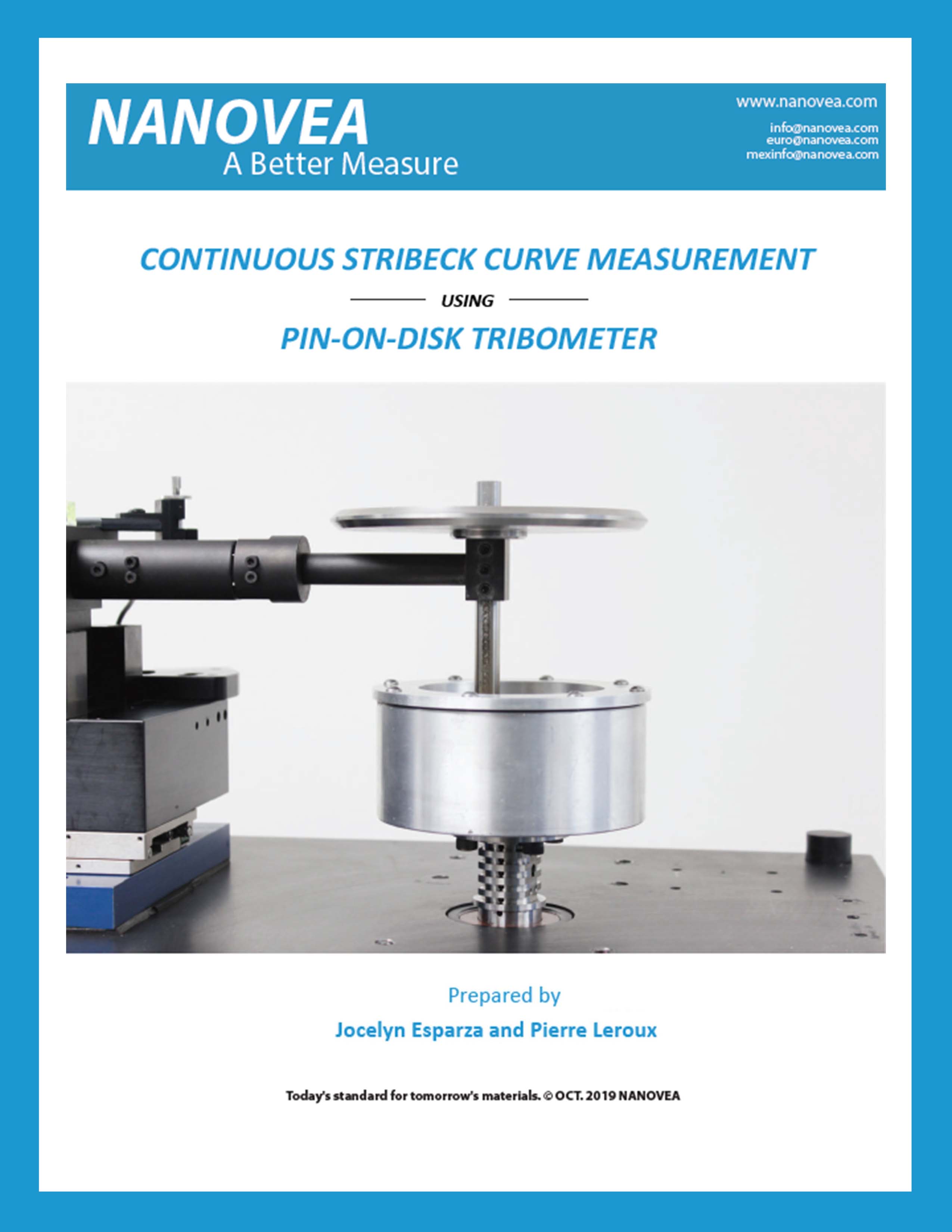

使用盘上针式摩擦仪测量连续的斯特里贝克曲线

介绍。

当应用润滑来减少运动表面的磨损/摩擦时,界面上的润滑接触可以从几种制度中转变,如边界润滑、混合润滑和流体动力润滑。液膜的厚度在这一过程中起着重要作用,主要由液体粘度、界面上施加的载荷和两个表面之间的相对速度决定。润滑制度对摩擦的反应表现在所谓的Stribeck[1-4]曲线上。

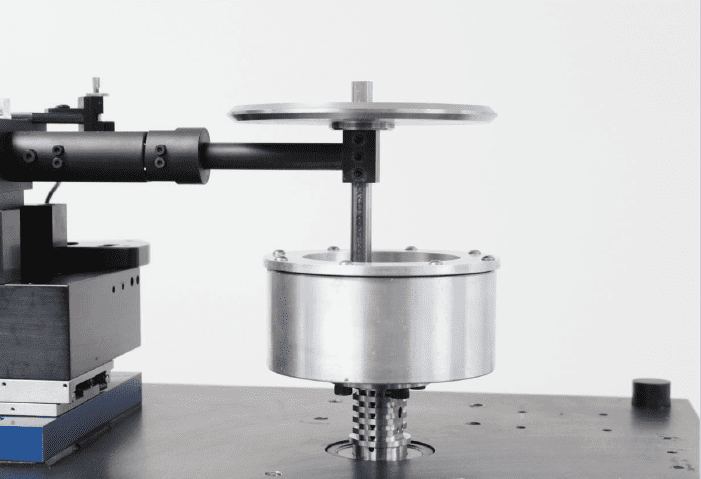

在这项研究中,我们首次展示了测量连续斯特里贝克曲线的能力。使用 Nanovea 摩擦仪 先进的无级调速,从15000到0.01rpm,10分钟内软件直接提供完整的Stribeck曲线。简单的初始设置仅需要用户选择指数斜坡模式并输入初始和最终速度,而不必执行多次测试或以不同的速度编写逐步程序,从而需要传统 Stribeck 曲线测量的数据拼接。这一进步在整个润滑剂状态评估过程中提供了精确的数据,并大大减少了时间和成本。该测试显示了在不同工业工程应用中的巨大潜力。

点击阅读更多!

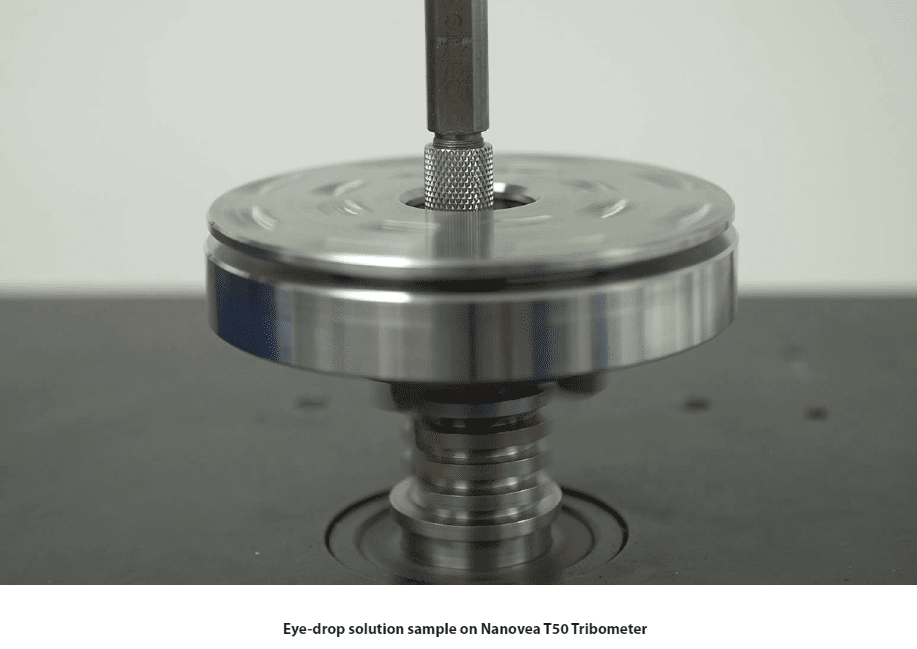

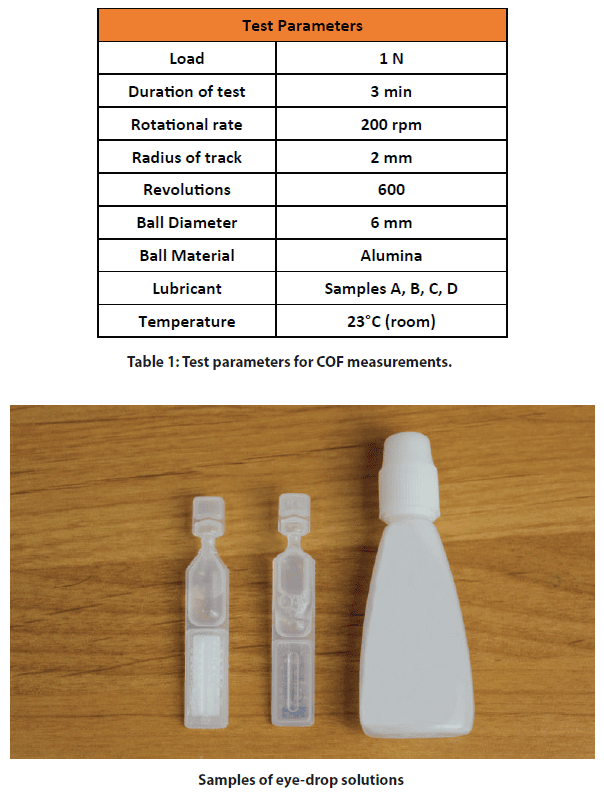

使用Nanovea T50摩擦仪对润滑性眼药水进行比较

使用摩擦仪测量刷毛硬度的性能

刷子是世界上最基本和最广泛使用的工具之一。它们可以用来清除材料(牙刷、考古刷、台式研磨机刷),应用材料(油漆刷、化妆刷、镀金刷),梳理丝线,或添加图案。由于其上的机械和研磨力,刷子在适度使用后不断地要被更换。例如,牙刷头应每三至四个月更换一次,因为反复使用会造成磨损。把牙刷纤维丝弄得太硬,有可能磨损真正的牙齿,而不是软斑。使牙刷纤维太软会使牙刷更快地失去其形状。了解牙刷的弯曲变化,以及在不同负载条件下纤维丝的磨损和整体形状的变化,对于设计能更好地实现其应用的牙刷是必要的。

使用摩擦仪测量刷毛硬度的性能