مقدمة

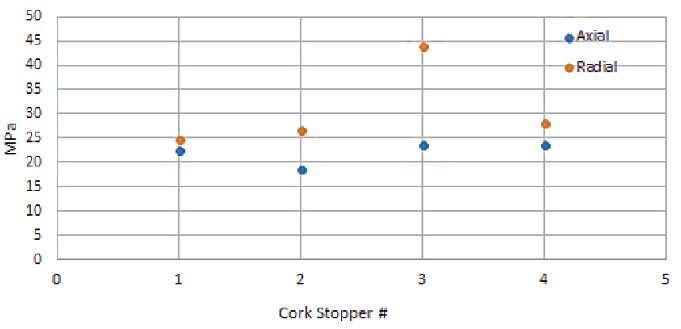

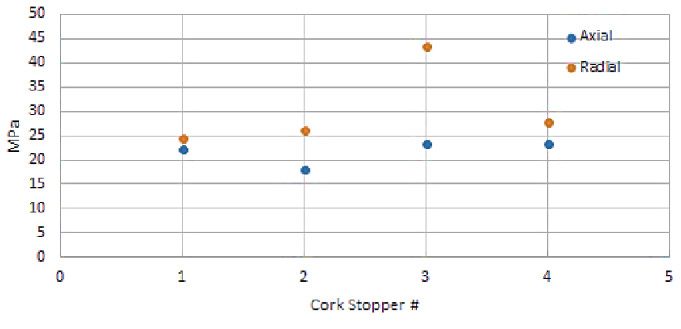

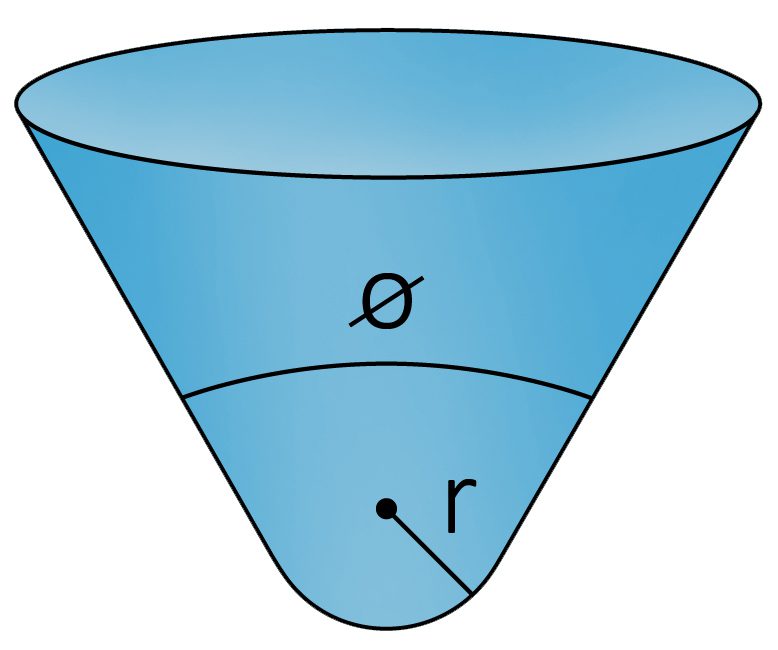

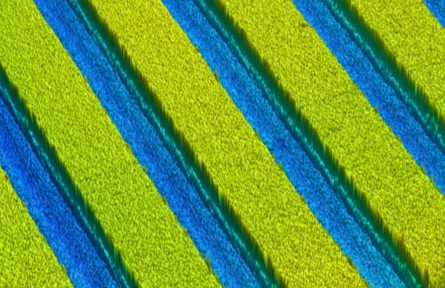

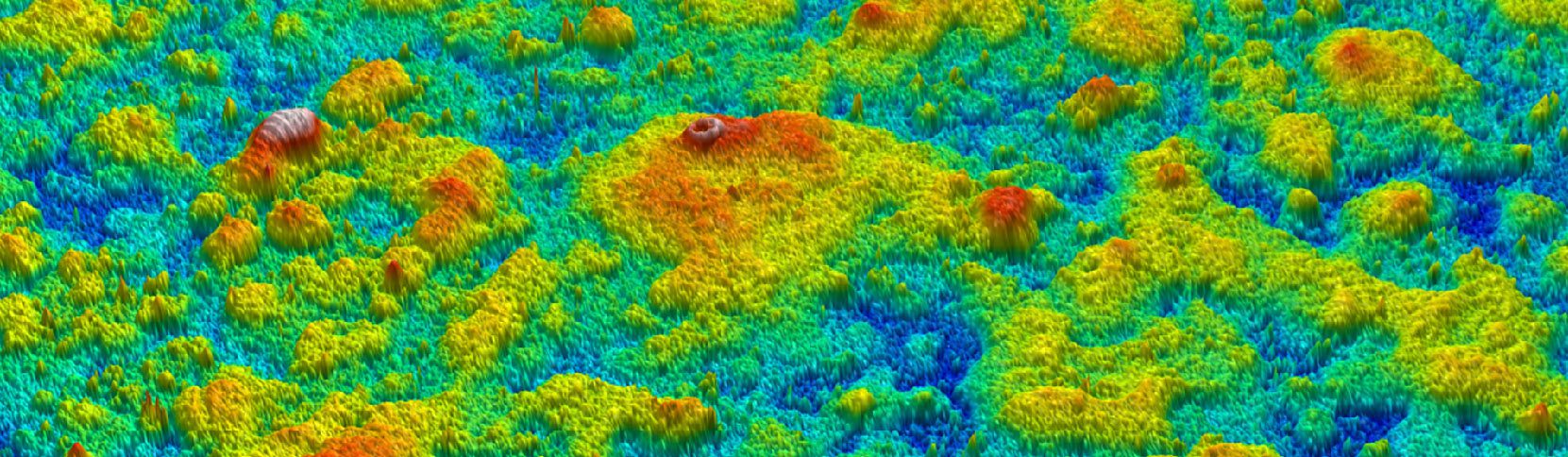

التحليل الميكانيكي الديناميكي (DMA) هو تقنية قوية تستخدم لفحص الخواص الميكانيكية للمواد. في هذا التطبيق ، نركز على تحليل الفلين ، وهو مادة مستخدمة على نطاق واسع في عمليات ختم النبيذ والشيخوخة. يُظهر الفلين ، الذي تم الحصول عليه من لحاء شجرة البلوط Quercus suber ، هياكل خلوية متميزة توفر خصائص ميكانيكية تشبه البوليمرات الاصطناعية. في أحد المحاور ، يحتوي الفلين على هيكل قرص العسل. تم بناء المحورين الآخرين في مناشير متعددة مستطيلة الشكل. وهذا يعطي الفلين خواص ميكانيكية مختلفة حسب الاتجاه الذي يجري اختباره.

أهمية اختبار التحليل الميكانيكي الديناميكي (DMA) في تقييم الخصائص الميكانيكية للفلين

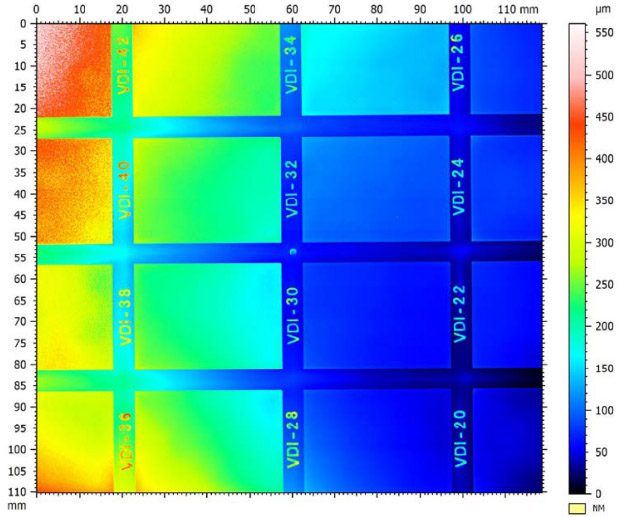

تعتمد جودة الفلين بشكل كبير على خواصها الميكانيكية والفيزيائية ، والتي تعتبر حاسمة في فعاليتها في ختم النبيذ. تشمل العوامل الرئيسية التي تحدد جودة الفلين: المرونة والعزل والمرونة وعدم نفاذية الغاز والسوائل. من خلال استخدام اختبار التحليل الميكانيكي الديناميكي (DMA) ، يمكننا تقييم خصائص المرونة والمرونة للفلين ، مما يوفر طريقة موثوقة للتقييم.

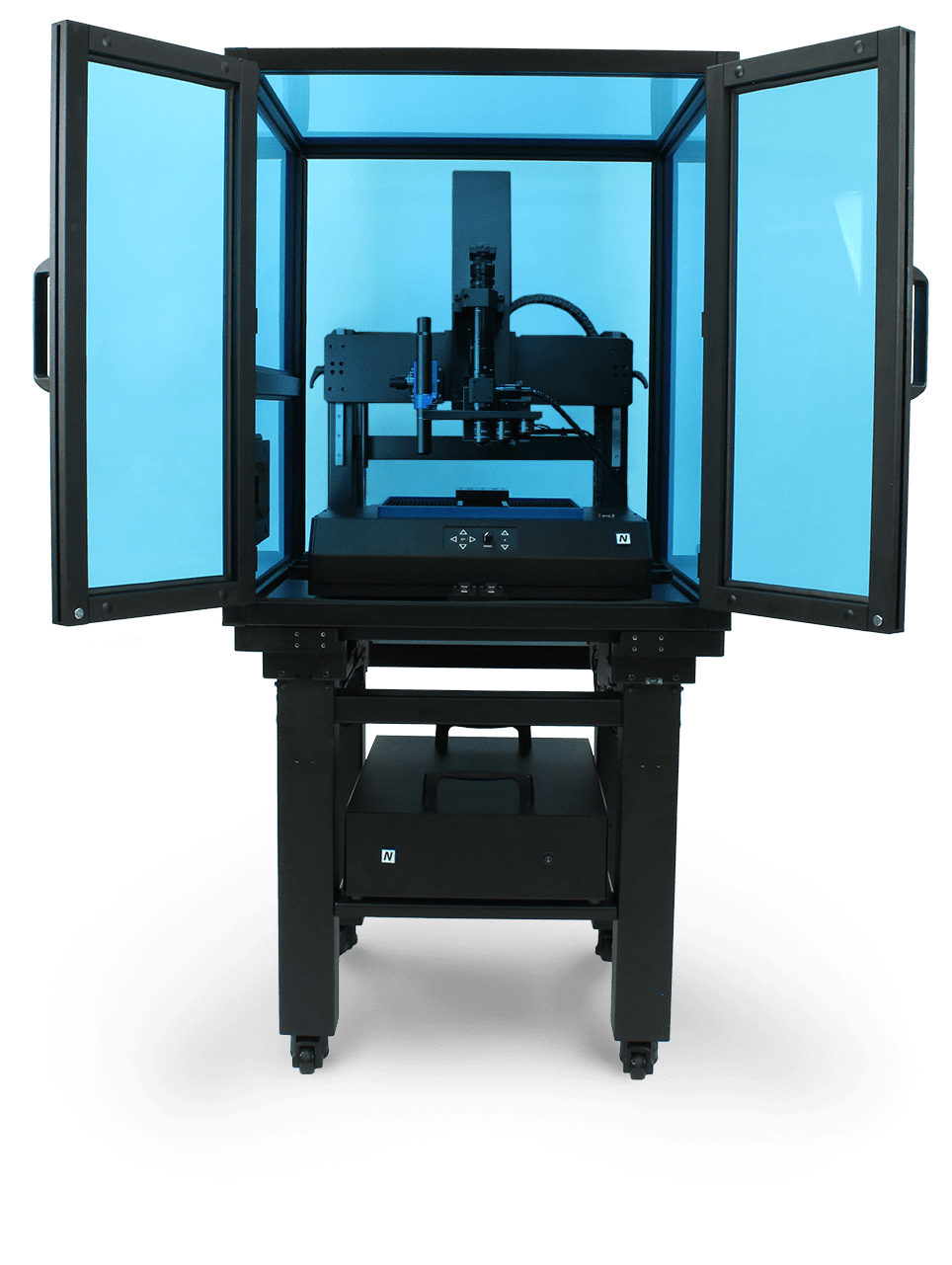

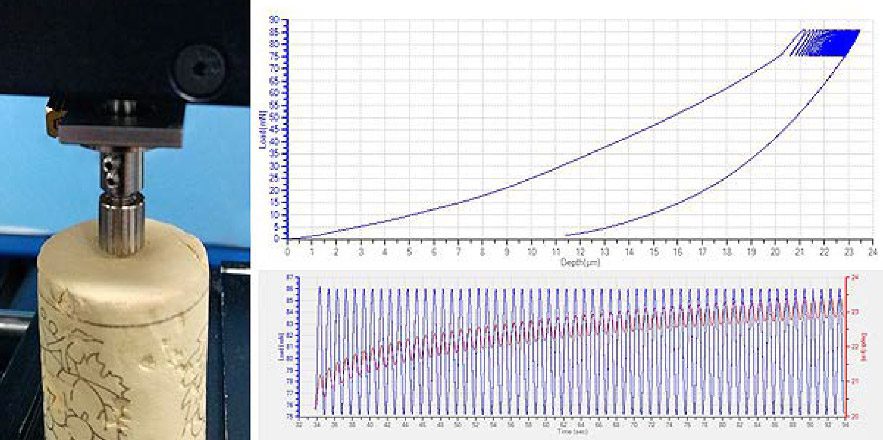

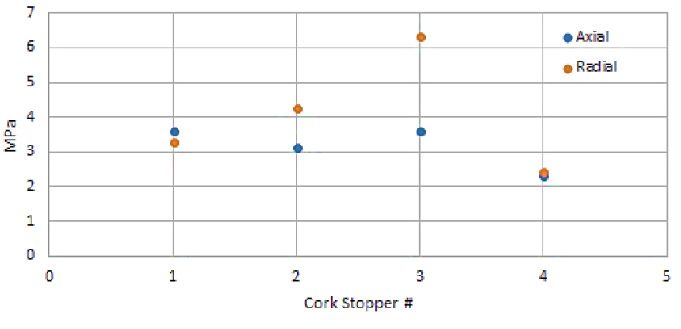

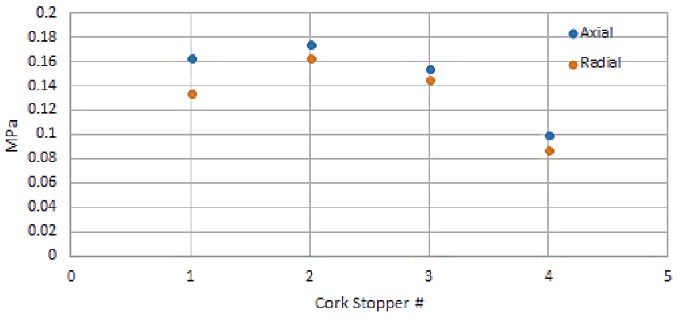

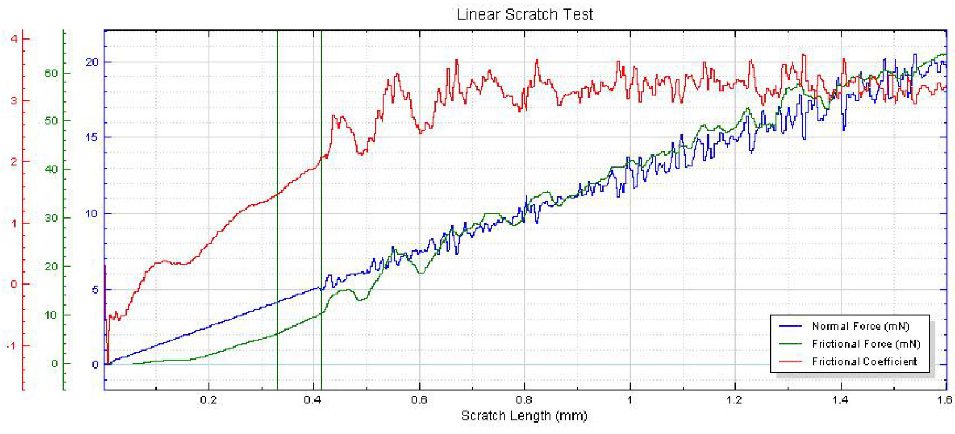

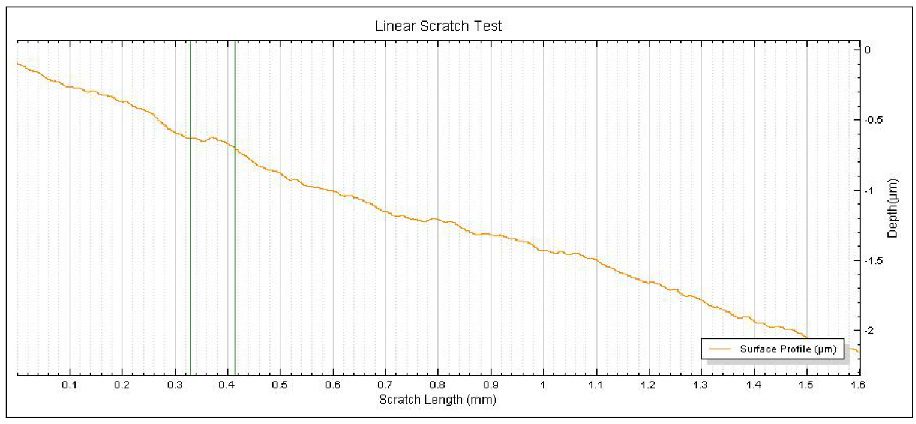

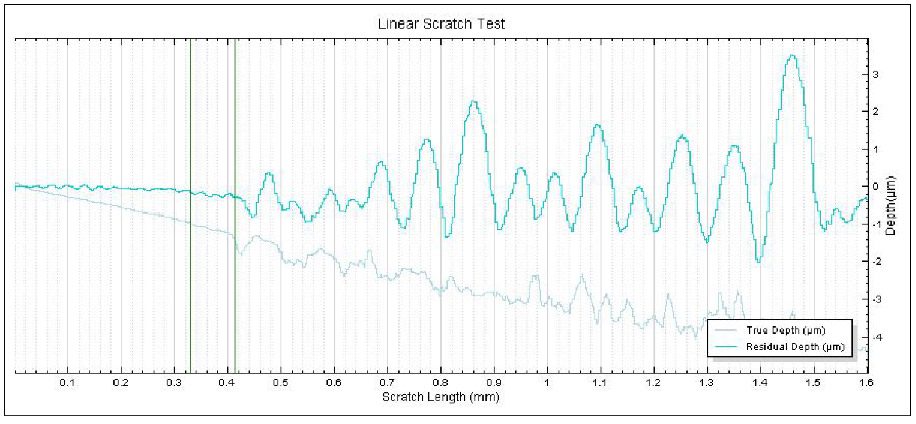

جهاز الاختبار الميكانيكي NANOVEA PB1000 في nanoindentation يتيح الوضع توصيف هذه الخصائص ، وبالتحديد معامل يونغ ، ومعامل التخزين ، ومعامل الفقد ، ودلتا tan (tan (δ)). يسمح اختبار التحليل الميكانيكي الديناميكي (DMA) أيضًا بجمع البيانات القيمة عن تحول الطور والصلابة والإجهاد والانفعال في مادة الفلين. من خلال هذه التحليلات الشاملة ، نكتسب رؤى أعمق في السلوك الميكانيكي للفلين ومدى ملاءمتها لتطبيقات ختم النبيذ.