Categoría: Pruebas mecánicas

Evaluación de la fricción a velocidades extremadamente bajas

Importancia de la evaluación de la fricción a bajas velocidades

La fricción es la fuerza que resiste el movimiento relativo de las superficies sólidas que se deslizan una contra otra. Cuando se produce el movimiento relativo de estas dos superficies en contacto, la fricción en la interfaz convierte la energía cinética en calor. Este proceso también puede provocar el desgaste del material y, por tanto, la degradación del rendimiento de las piezas en uso.

Con una gran relación de estiramiento, alta resiliencia, así como grandes propiedades de impermeabilidad y resistencia al desgaste, el caucho se aplica ampliamente en una variedad de aplicaciones y productos en los que la fricción desempeña un papel importante, como los neumáticos de los automóviles, las escobillas del limpiaparabrisas. las suelas de los zapatos y muchos otros. Dependiendo de la naturaleza y los requisitos de estas aplicaciones, se desea una fricción alta o baja contra diferentes materiales. En consecuencia, resulta fundamental una medición controlada y fiable de la fricción del caucho contra diversas superficies.

Objetivo de medición

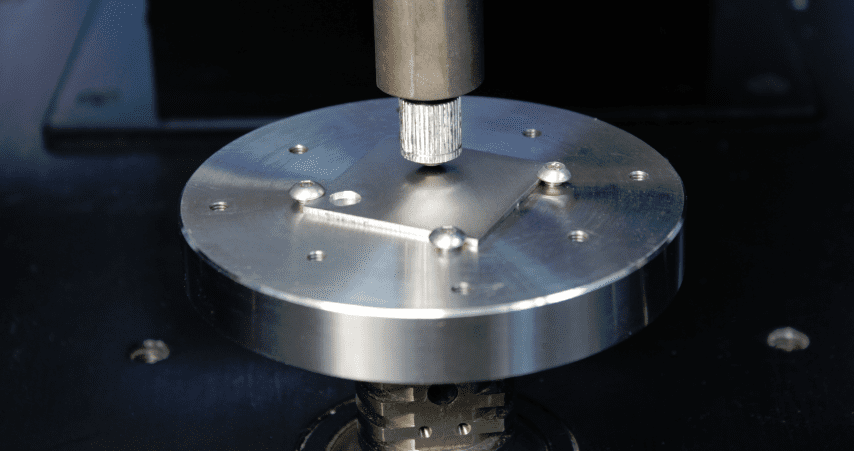

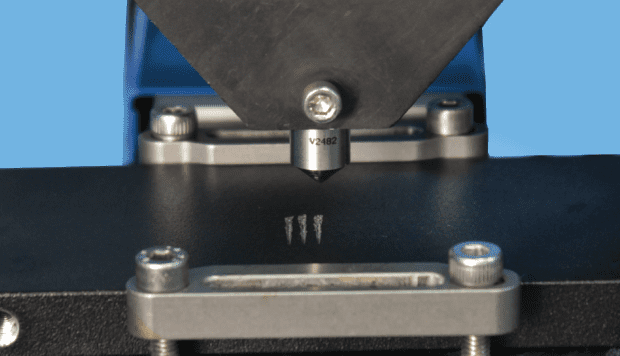

El coeficiente de fricción (COF) del caucho contra diferentes materiales se mide de forma controlada y monitorizada mediante el Nanovea Tribómetro. En este estudio, nos gustaría mostrar la capacidad del Nanovea Tribometer para medir el COF de diferentes materiales a velocidades extremadamente bajas.

Resultados y discusión

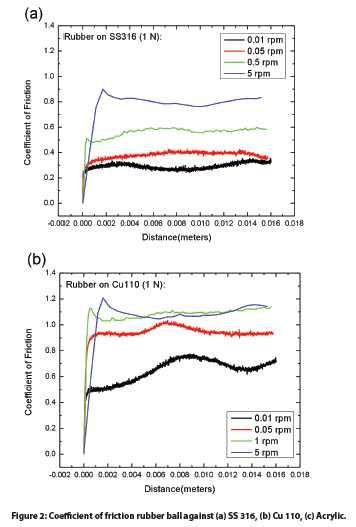

El coeficiente de fricción (COF) de las bolas de caucho (6 mm de diámetro, RubberMill) sobre tres materiales (acero inoxidable SS 316, Cu 110 y acrílico opcional) se evaluó mediante el tribómetro Nanovea. Las muestras metálicas probadas se pulieron mecánicamente hasta conseguir un acabado superficial similar al de un espejo antes de la medición. La ligera deformación de la bola de goma bajo la carga normal aplicada creó un área de contacto, que también ayuda a reducir el impacto de las asperezas o la falta de homogeneidad del acabado de la superficie de la muestra en las mediciones del COF. Los parámetros de la prueba se resumen en la Tabla 1.

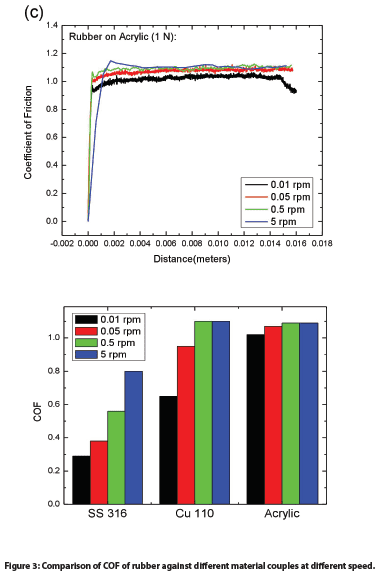

El COF de una pelota de goma contra diferentes materiales a cuatro velocidades distintas se muestra en la Figura 2, y en la figura 3 se resumen y comparan los COF medios calculados automáticamente por el software. Resulta interesante que las muestras metálicas (SS 316 y Cu 110) muestran un aumento significativo de los COF a medida que la velocidad de rotación aumenta desde un valor muy bajo de 0,01 rpm hasta 5 rpm -el valor del COF de la pareja caucho/SS 316 aumenta de 0,29 a 0,8, y de 0,65 a 1,1 para la pareja caucho/Cu 110. Este hallazgo coincide con los resultados comunicados por varios laboratorios. Como propone Grosch4 La fricción del caucho viene determinada principalmente por dos mecanismos: (1) la adhesión entre el caucho y el otro material, y (2) las pérdidas de energía debidas a la deformación del caucho causada por las asperezas de la superficie. Schallamach5 observaron ondas de desprendimiento del caucho del contramaterial a través de la interfaz entre las esferas de caucho blando y una superficie dura. La fuerza que ejerce el caucho para desprenderse de la superficie del sustrato y la velocidad de las ondas de desprendimiento pueden explicar la diferente fricción a diferentes velocidades durante la prueba.

En comparación, la pareja de material de caucho/acrílico presenta un alto COF a diferentes velocidades de rotación. El valor del COF aumenta ligeramente de ~ 1,02 a ~ 1,09 a medida que la velocidad de rotación aumenta de 0,01 rpm a 5 rpm. Este elevado COF se atribuye posiblemente a una mayor unión química local en la cara de contacto formada durante las pruebas.

Conclusión:

En este estudio, mostramos que a velocidades extremadamente bajas, el caucho muestra un comportamiento de fricción peculiar: su fricción contra una superficie dura aumenta con el incremento de la velocidad del movimiento relativo. El caucho muestra una fricción diferente cuando se desliza sobre diferentes materiales. El Tribómetro Nanovea puede evaluar las propiedades de fricción de los materiales de forma controlada y monitorizada a diferentes velocidades, lo que permite a los usuarios mejorar la comprensión fundamental del mecanismo de fricción de los materiales y seleccionar la mejor pareja de materiales para las aplicaciones de ingeniería tribológica previstas.

El tribómetro Nanovea ofrece pruebas de desgaste y fricción precisas y repetibles mediante modos rotativos y lineales conformes a las normas ISO y ASTM, con módulos opcionales de desgaste a alta temperatura, lubricación y tribo-corrosión disponibles en un sistema preintegrado. Es capaz de controlar la etapa rotativa a velocidades extremadamente bajas, de hasta 0,01 rpm, y supervisar la evolución de la fricción in situ. La gama inigualable de Nanovea es una solución ideal para determinar toda la gama de propiedades tribológicas de revestimientos, películas y sustratos finos o gruesos, blandos o duros.

AHORA, HABLEMOS DE SU SOLICITUD

Medición de la relajación de tensiones mediante nanoindentación

INTRODUCCIÓN

Los materiales viscoelásticos se caracterizan por tener propiedades materiales tanto viscosas como elásticas. Estos materiales están sujetos a una disminución de la tensión dependiente del tiempo (relajación de la tensión) bajo una tensión constante, lo que provoca una pérdida significativa de la fuerza de contacto inicial. La relajación de tensiones depende del tipo de material, la textura, la temperatura, la tensión inicial y el tiempo. Comprender la relajación de tensiones es fundamental para seleccionar materiales óptimos que tengan la resistencia y la flexibilidad (relajación) necesarias para aplicaciones específicas.

Importancia de la medición de la relajación del estrés

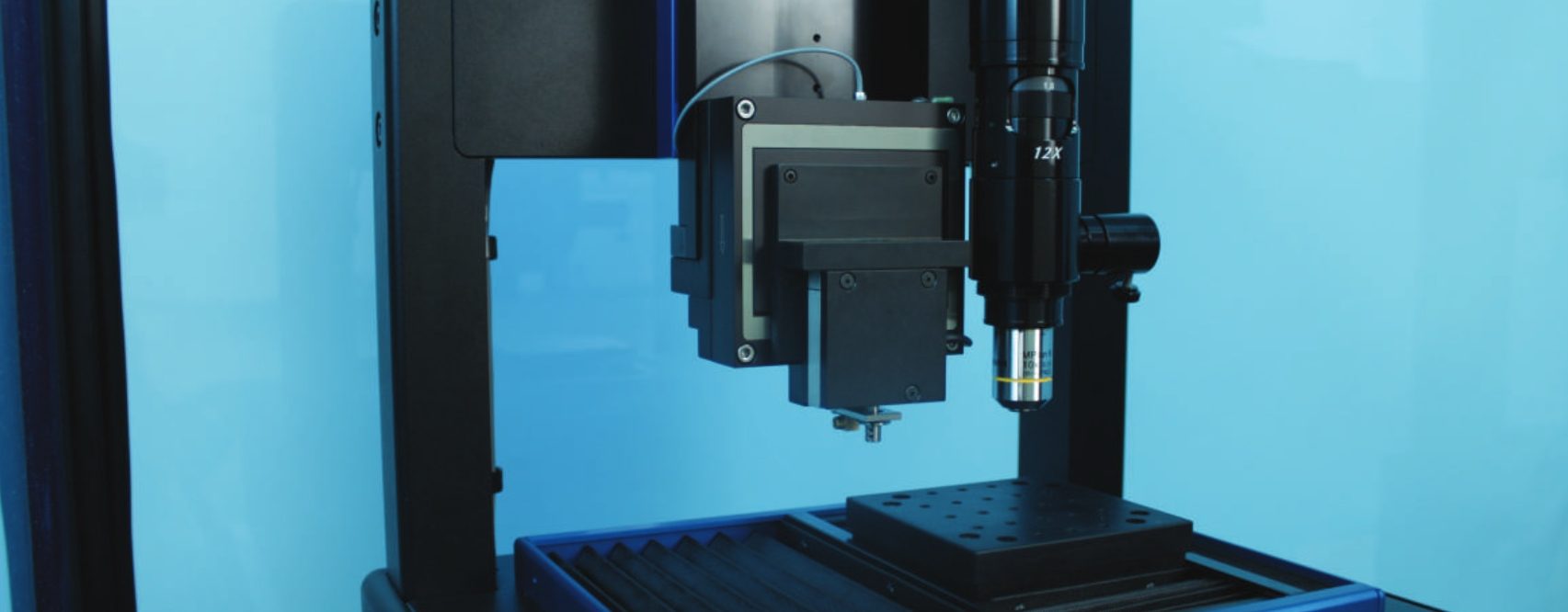

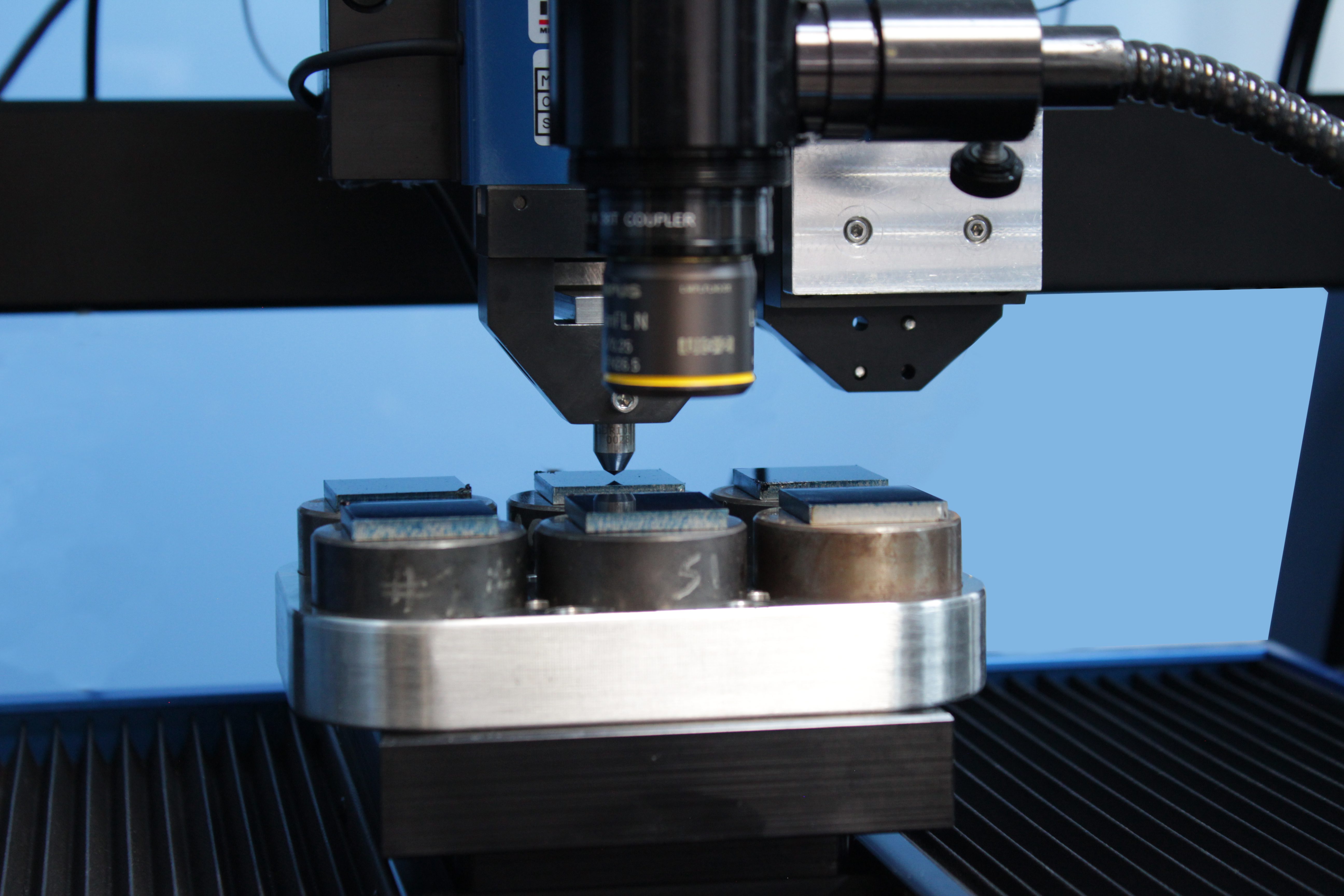

Según la norma ASTM E328i, "Standard Test Methods for Stress Relaxation for Materials and Structures", inicialmente se aplica una fuerza externa sobre un material o estructura con un penetrador hasta alcanzar una fuerza máxima predeterminada. Una vez alcanzada la fuerza máxima, la posición del penetrador se mantiene constante a esta profundidad. A continuación, se mide la variación de la fuerza externa necesaria para mantener la posición del penetrador en función del tiempo. La dificultad de los ensayos de relajación de tensiones estriba en mantener constante la profundidad. El probador mecánico Nanovea nanoindentación mide con precisión la relajación de la tensión aplicando un control de bucle cerrado (retroalimentación) de la profundidad con un actuador piezoeléctrico. El actuador reacciona en tiempo real para mantener constante la profundidad, mientras que el cambio de carga se mide y registra mediante un sensor de carga de alta sensibilidad. Este ensayo puede realizarse en prácticamente todo tipo de materiales sin necesidad de cumplir estrictos requisitos de dimensión de la muestra. Además, pueden realizarse varias pruebas en una sola muestra plana para garantizar la repetibilidad de la prueba.

OBJETIVO DE MEDICIÓN

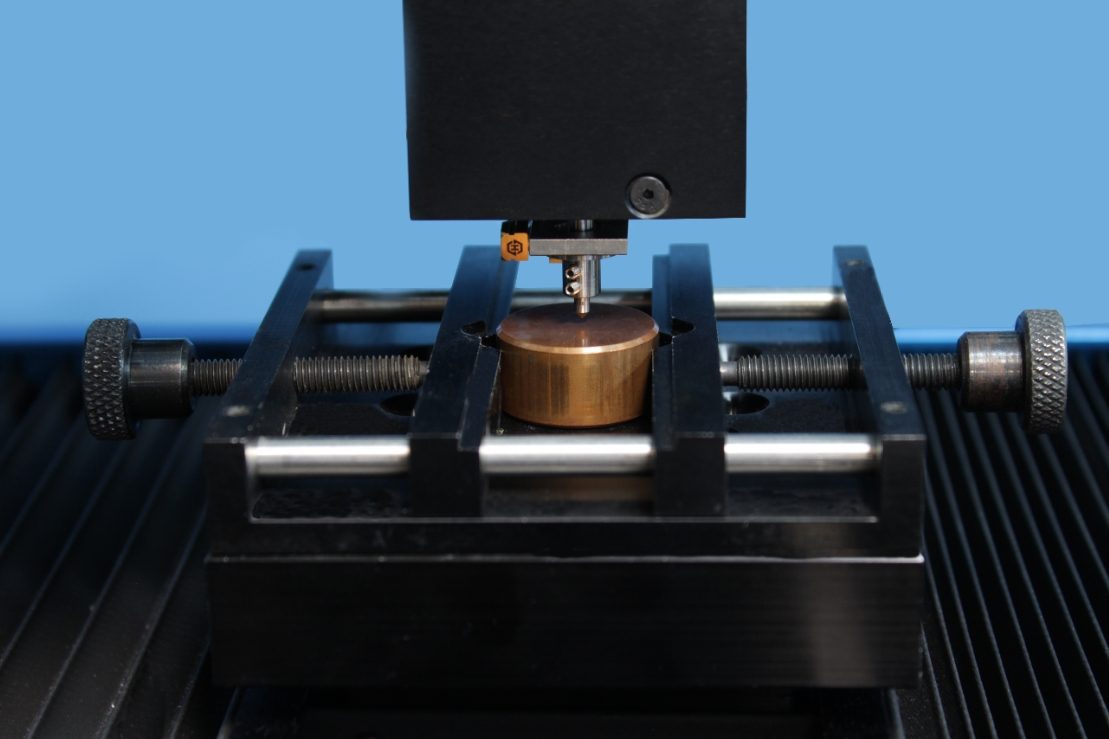

En esta aplicación, el módulo de nanoindentación del Nanovea Mechanical Tester mide el comportamiento de relajación de tensiones de una muestra de acrílico y cobre. Mostramos que Nanovea Probador Mecánico es una herramienta ideal para evaluar el comportamiento viscoelástico dependiente del tiempo de materiales poliméricos y metálicos.

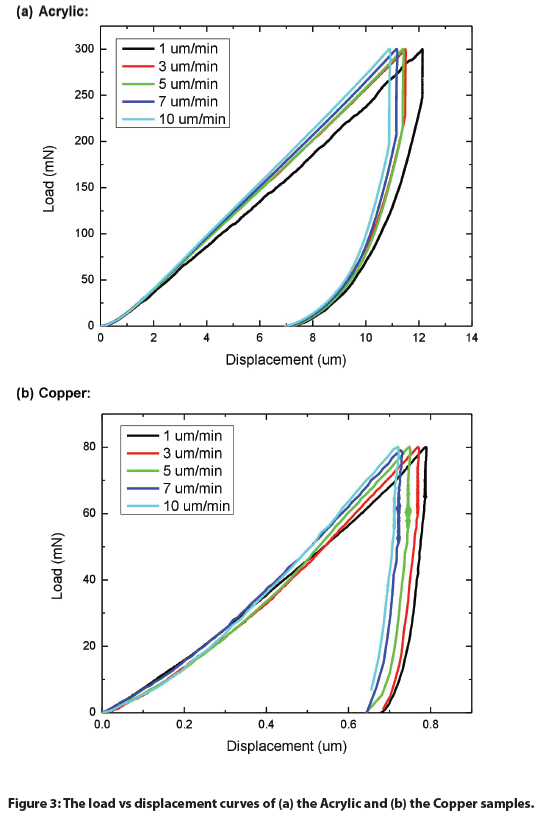

CONDICIONES DE PRUEBA

La relajación de la tensión de una muestra de acrílico y de cobre se midió con el módulo de nanoindentación del Probador Mecánico Nanovea. Se aplicaron diferentes tasas de carga de indentación que iban de 1 a 10 µm/min. La relajación se midió a una profundidad fija una vez alcanzada la carga máxima deseada. Se aplicó un periodo de retención de 100 segundos a una profundidad fija y se registró el cambio de carga a medida que transcurría el tiempo de retención. Todos los ensayos se realizaron en condiciones ambientales (temperatura ambiente de 23 °C) y los parámetros del ensayo de indentación se resumen en la Tabla 1.

RESULTADOS Y DISCUSIÓN

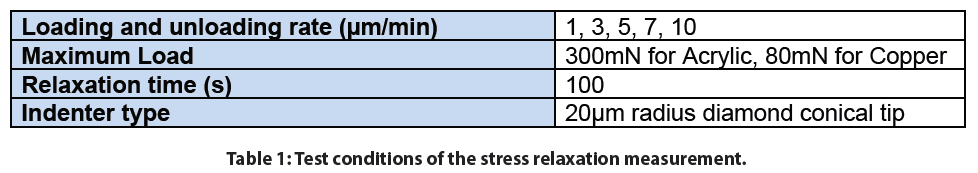

Figura 2 muestra la evolución del desplazamiento y la carga en función del tiempo durante la medición de la relajación de tensiones de una muestra acrílica y una velocidad de carga de indentación de 3 µm/min como ejemplo. La totalidad de este ensayo puede desglosarse en tres etapas: Carga, Relajación y Descarga. Durante la etapa de Carga, la profundidad aumentó linealmente a medida que la carga aumentaba progresivamente. La etapa de relajación se inició una vez que se alcanzó la carga máxima. Durante esta etapa se mantuvo una profundidad constante durante 100 segundos utilizando la función de control de profundidad de bucle cerrado del instrumento y se observó que la carga disminuía con el tiempo. La prueba completa concluyó con una etapa de descarga para retirar el penetrador de la muestra acrílica.

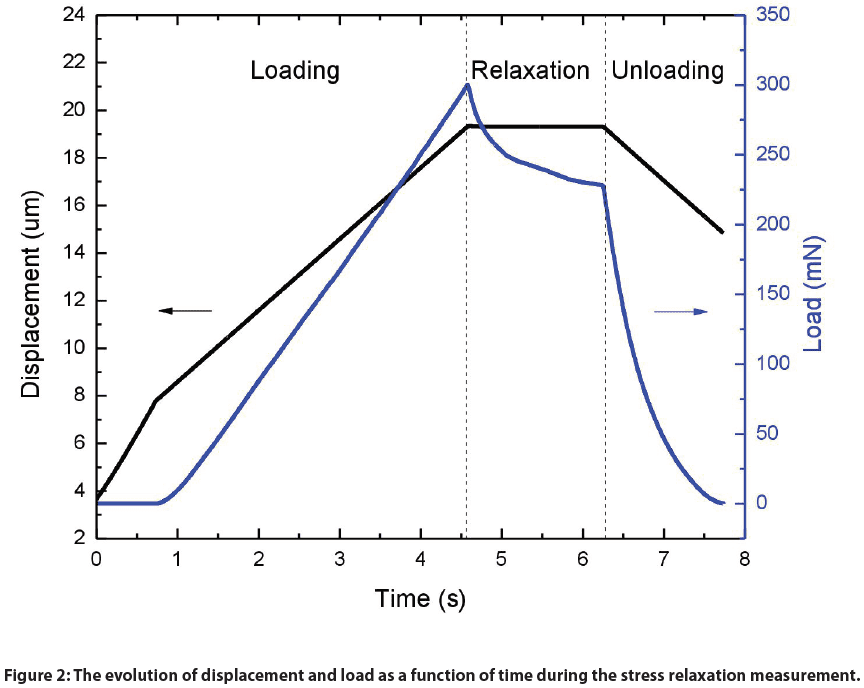

Se realizaron ensayos de indentación adicionales utilizando las mismas tasas de carga del indentador pero excluyendo un periodo de relajación (fluencia). Se obtuvieron gráficos de carga frente a desplazamiento a partir de estas pruebas y se combinaron en los gráficos de la figura 3 para las muestras de acrílico y cobre. A medida que la velocidad de carga del penetrador disminuía de 10 a 1 µm/min, la curva carga-desplazamiento se desplazaba progresivamente hacia mayores profundidades de penetración tanto para el acrílico como para el cobre. Este aumento de la deformación en función del tiempo se debe al efecto de fluencia viscoelástica de los materiales. Una tasa de carga más baja permite que un material viscoelástico tenga más tiempo para reaccionar a la tensión externa que experimenta y se deforme en consecuencia...

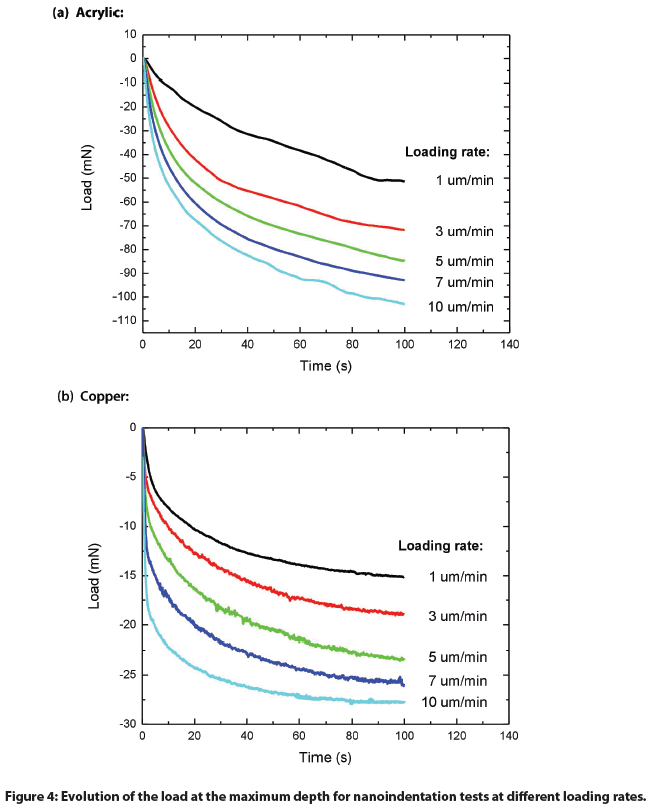

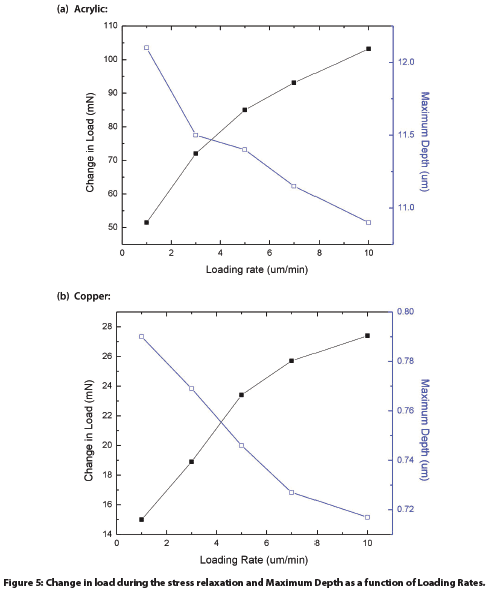

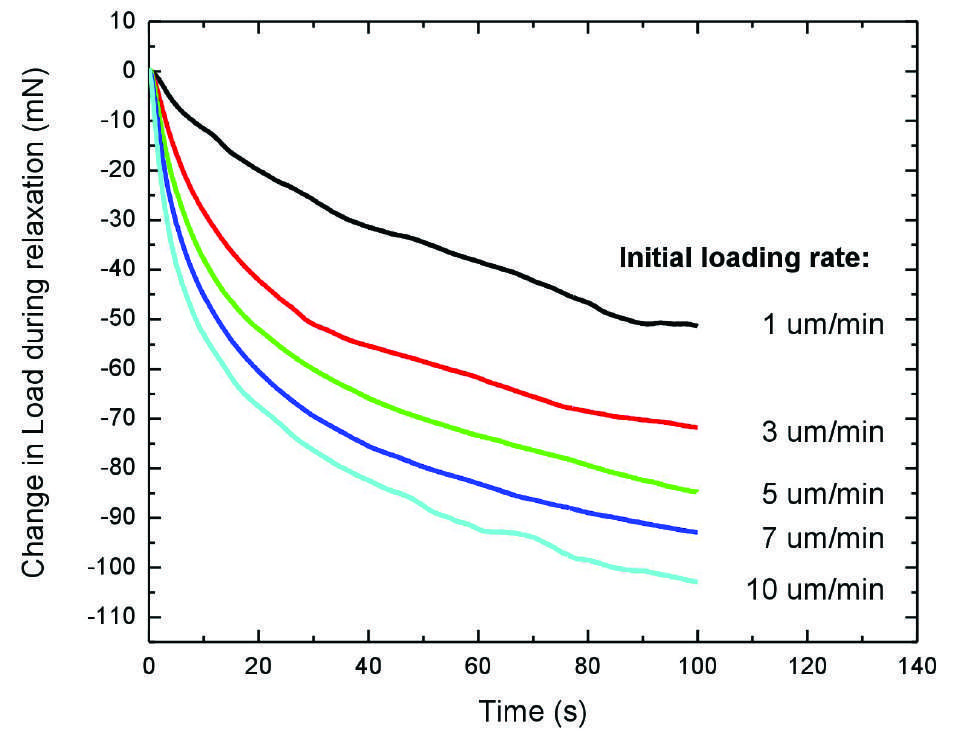

En la figura 4 se representa la evolución de la carga a una deformación constante utilizando diferentes velocidades de carga de indentación para ambos materiales ensayados. La carga disminuyó a un ritmo mayor en las primeras etapas de la fase de relajación (período de retención de 100 segundos) de los ensayos y se ralentizó una vez que el tiempo de retención alcanzó los ~50 segundos. Los materiales viscoelásticos, como los polímeros y los metales, presentan una mayor tasa de pérdida de carga cuando se someten a mayores tasas de carga de indentación. La tasa de pérdida de carga durante la relajación aumentó de 51,5 a 103,2 mN para el acrílico, y de 15,0 a 27,4 mN para el cobre, respectivamente, a medida que la tasa de carga de indentación aumentó de 1 a 10 µm/min, como se resume en Figura 5.

Como se menciona en la norma E328ii de la ASTM, el principal problema que se encuentra en los ensayos de relajación de tensiones es la incapacidad del instrumento para mantener una tensión/profundidad constante. El Probador Mecánico Nanovea proporciona excelentes mediciones precisas de relajación de esfuerzos debido a su capacidad de aplicar un control de bucle cerrado de retroalimentación de la profundidad entre el actuador piezoeléctrico de acción rápida y el sensor de profundidad del condensador independiente. Durante la etapa de relajación, el actuador piezoeléctrico ajusta el penetrador para mantener su restricción de profundidad constante en tiempo real, mientras que el cambio en la carga es medido y registrado por un sensor de carga independiente de alta precisión.

CONCLUSIÓN

Se midió la relajación de tensiones de una muestra de acrílico y otra de cobre utilizando el módulo de nanoindentación del Nanovea Mechanical Tester a diferentes velocidades de carga. Se alcanza una mayor profundidad máxima cuando las indentaciones se realizan a velocidades de carga más bajas debido al efecto de fluencia del material durante la carga. Tanto la muestra de acrílico como la de cobre muestran un comportamiento de relajación de tensiones cuando la posición del penetrador a una carga máxima determinada se mantiene constante. Se observaron mayores cambios en la pérdida de carga durante la etapa de relajación en los ensayos con tasas de carga de indentación más altas.

La prueba de relajación de tensión producida por el Nanovea Mechanical Tester muestra la capacidad de los instrumentos para cuantificar y medir de forma fiable el comportamiento viscoelástico dependiente del tiempo de los materiales poliméricos y metálicos. Dispone de un inigualable módulo multifunción Nano y Micro en una sola plataforma. Los módulos de control de la humedad y la temperatura pueden emparejarse con estos instrumentos para obtener capacidades de pruebas ambientales aplicables a una amplia gama de industrias. Tanto el módulo Nano como el Micro incluyen modos de ensayo de rayado, de dureza y de desgaste, proporcionando la gama más amplia y fácil de usar de capacidades de ensayo mecánico disponibles en un solo sistema.

AHORA, HABLEMOS DE SU SOLICITUD

Comprensión de los fallos del revestimiento mediante la prueba de arañazos

Introducción:

La ingeniería de superficies de los materiales desempeña un papel importante en diversas aplicaciones funcionales, que van desde el aspecto decorativo hasta la protección de los sustratos contra el desgaste, la corrosión y otras formas de ataque. Un factor importante y primordial que determina la calidad y la vida útil de los revestimientos es su resistencia cohesiva y adhesiva.

Resistencia a los arañazos de los protectores de pantalla de los teléfonos móviles

La importancia de probar los protectores de pantalla

Aunque las pantallas de los teléfonos están diseñadas para resistir a las roturas y los arañazos, siguen siendo susceptibles de sufrir daños. El uso diario del teléfono hace que se desgasten, por ejemplo, acumulando arañazos y grietas. Dado que la reparación de estas pantallas puede ser costosa, los protectores de pantalla son un elemento de prevención de daños asequible que se suele comprar y utilizar para aumentar la durabilidad de una pantalla.

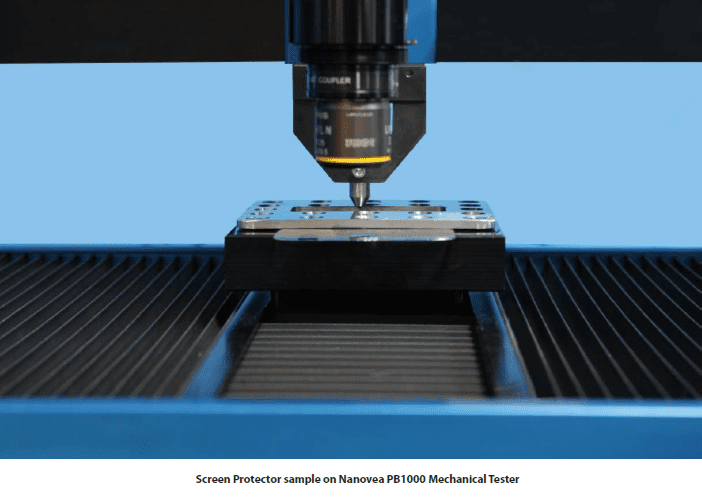

Utilizando el Módulo Macro del Comprobador Mecánico Nanovea PB1000 junto con el sensor de emisiones acústicas (AE), podemos identificar claramente las cargas críticas en las que los protectores de pantalla muestran fallos debido a las pruebas de rayado1 para crear un estudio comparativo entre dos tipos de protectores de pantalla.

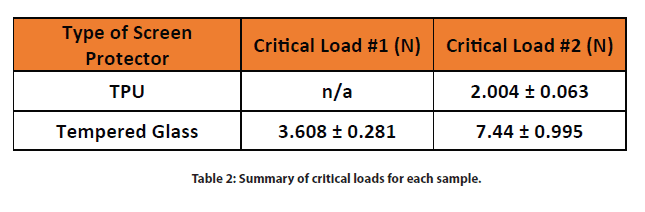

Dos tipos comunes de materiales para los protectores de pantalla son el TPU (poliuretano termoplástico) y el vidrio templado. De los dos, el vidrio templado se considera el mejor, ya que proporciona una mejor protección contra los impactos y los arañazos. Sin embargo, también es el más caro. Por otro lado, los protectores de pantalla de TPU son menos costosos y una opción popular para los consumidores que prefieren los protectores de pantalla de plástico. Dado que los protectores de pantalla están diseñados para absorber arañazos e impactos y suelen estar hechos de materiales con propiedades frágiles, los ensayos de arañazos controlados junto con la detección de EA in situ son una configuración de ensayo óptima para determinar las cargas a las que se producen los fallos cohesivos (por ejemplo, agrietamiento, astillamiento y fractura) y/o los fallos adhesivos (por ejemplo, delaminación y desprendimiento).

Objetivo de medición

En este estudio, se realizaron tres pruebas de rayado en dos protectores de pantalla comerciales diferentes utilizando el Módulo Macro del Comprobador Mecánico PB1000 de Nanovea. Mediante el uso de un sensor de emisiones acústicas y un microscopio óptico, se identificaron las cargas críticas en las que cada protector de pantalla mostraba fallos.

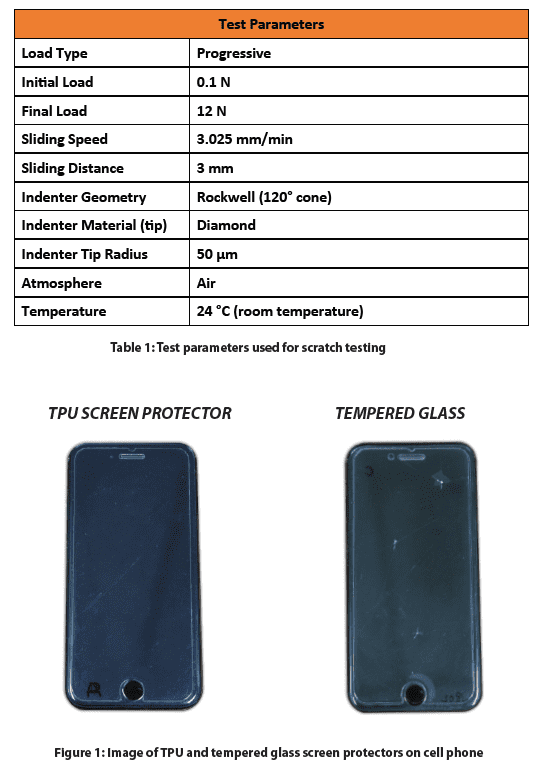

Procedimiento de prueba y procedimientos

El probador mecánico Nanovea PB1000 se utilizó para probar dos protectores de pantalla aplicados a la pantalla de un teléfono y sujetados a una mesa con sensor de fricción. Los parámetros de la prueba para todos los arañazos se tabulan en la Tabla 1 a continuación.

Resultados y discusión

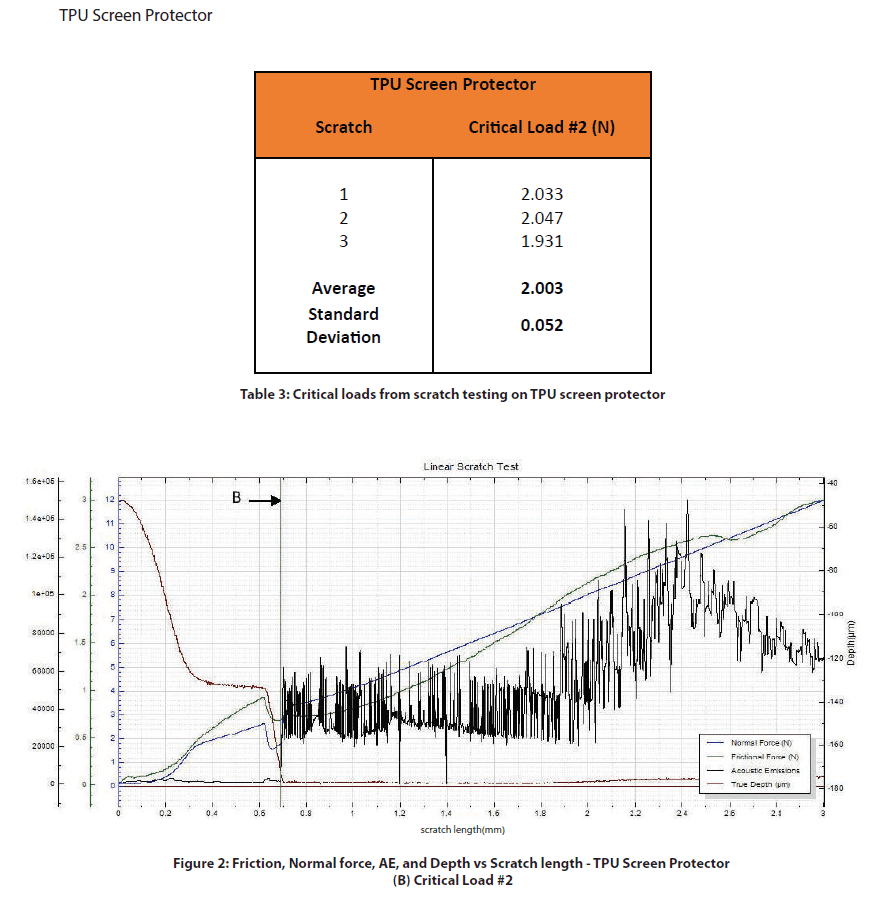

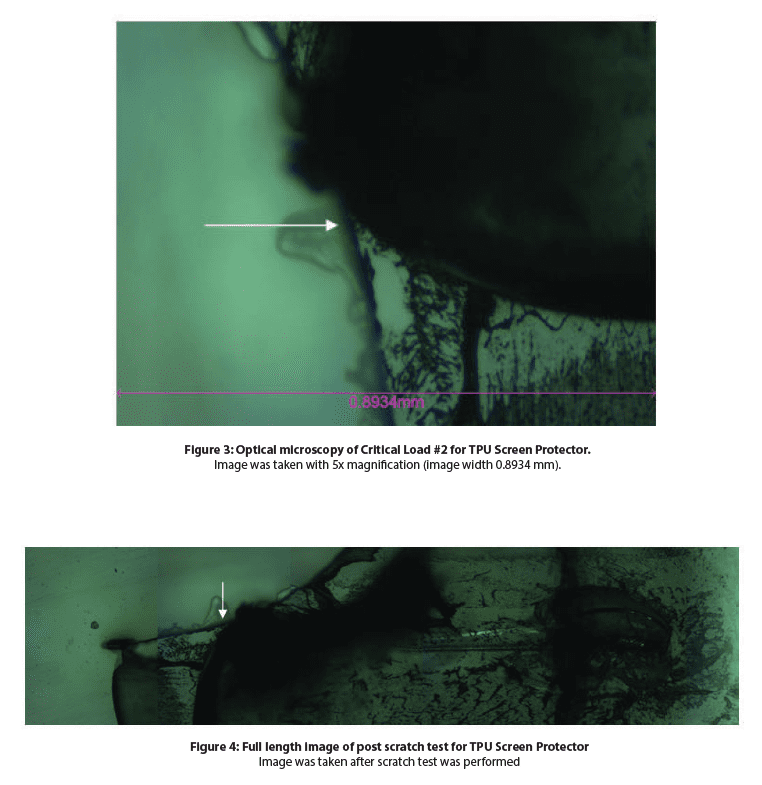

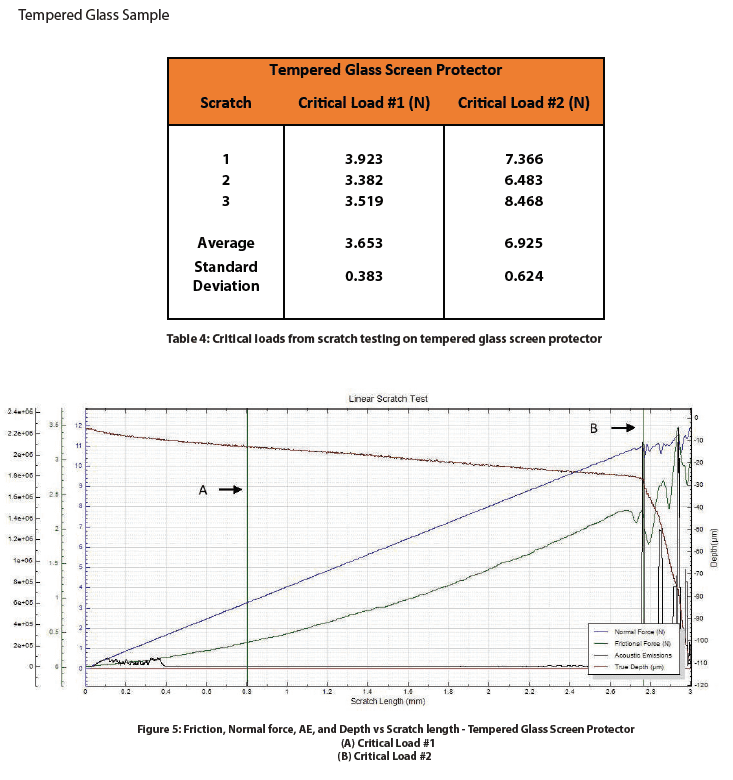

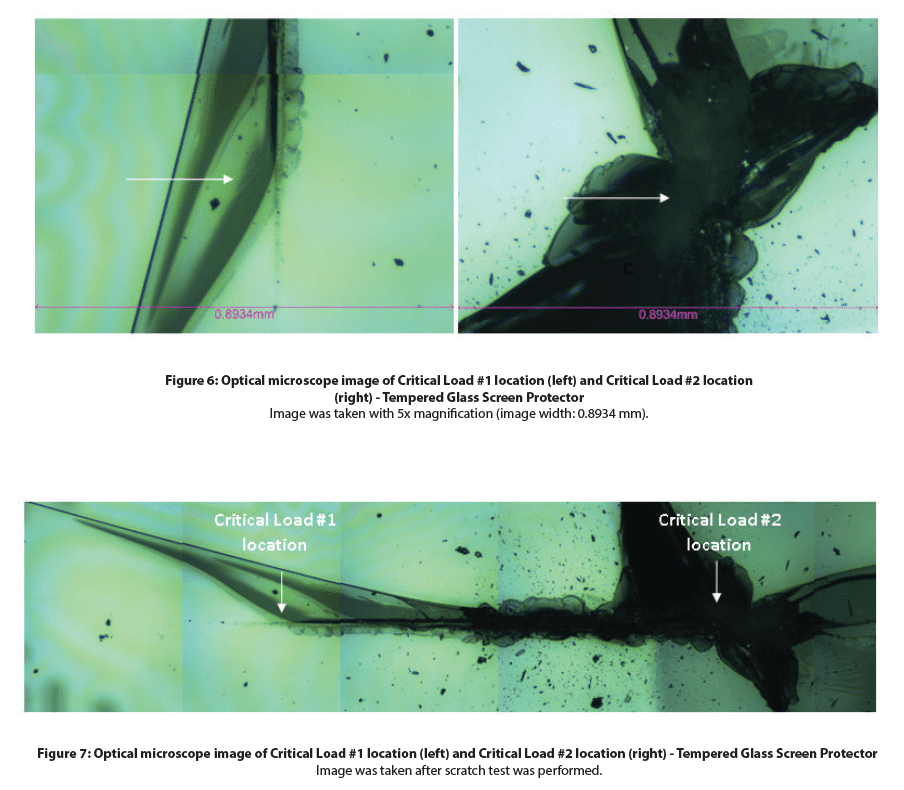

Dado que los protectores de pantalla estaban hechos de un material diferente, cada uno de ellos presentaba distintos tipos de fallos. Sólo se observó un fallo crítico en el protector de pantalla de TPU, mientras que el protector de pantalla de vidrio templado presentó dos. Los resultados de cada muestra se muestran en la Tabla 2. La carga crítica #1 se define como la carga en la que los protectores de pantalla comenzaron a mostrar signos de fallo cohesivo bajo el microscopio. La carga crítica #2 se define por el primer cambio de pico observado en los datos del gráfico de emisiones acústicas.

Para el protector de pantalla de TPU, la carga crítica #2 se correlaciona con el lugar, junto con el arañazo, en el que el protector comenzó a despegarse visiblemente de la pantalla del teléfono. Una vez que se superó la carga crítica #2 en el resto de las pruebas de rayado, apareció un rayón en la superficie de la pantalla del teléfono. Para el protector de pantalla de vidrio templado, la carga crítica #1 se correlaciona con el lugar en el que comenzaron a aparecer las fracturas radiales. La carga crítica #2 se produce hacia el final del rayado con cargas más altas. La emisión acústica es de mayor magnitud que la del protector de pantalla de TPU, sin embargo, no se produjeron daños en la pantalla del teléfono. En ambos casos, la carga crítica #2 correspondió a un gran cambio en la profundidad, lo que indica que el indentador había atravesado el protector de pantalla.

Conclusión:

En este estudio mostramos la capacidad del Probador Mecánico Nanovea PB1000 para realizar pruebas de rayado controladas y repetibles y, simultáneamente, utilizar la detección de emisiones acústicas para identificar con precisión las cargas a las que se producen fallos adhesivos y cohesivos en los protectores de pantalla fabricados con TPU y vidrio templado. Los datos experimentales presentados en este documento apoyan la suposición inicial de que el vidrio templado es el que mejor funciona para prevenir los arañazos en las pantallas de los teléfonos.

El probador mecánico Nanovea ofrece capacidades de medición precisas y repetibles de indentaciones, rayones y desgaste utilizando módulos Nano y Micro que cumplen con ISO y ASTM. El Probador Mecánico Es un sistema completo, lo que lo convierte en la solución ideal para determinar toda la gama de propiedades mecánicas de recubrimientos, películas y sustratos finos o gruesos, blandos o duros.

AHORA, HABLEMOS DE SU SOLICITUD

Automatización de muestras similares mediante el comprobador mecánico PB1000

Introducción :

Los revestimientos se utilizan ampliamente en diversas industrias debido a sus propiedades funcionales. La dureza de un revestimiento, su resistencia a la erosión, su baja fricción y su alta resistencia al desgaste son sólo algunas de las muchas propiedades que hacen que los revestimientos sean importantes. Un método comúnmente utilizado para cuantificar estas propiedades es el ensayo de rayado, que permite una medición repetible de las propiedades adhesivas y/o cohesivas de un revestimiento. Comparando las cargas críticas a las que se produce el fallo, se pueden evaluar las propiedades intrínsecas de un revestimiento.

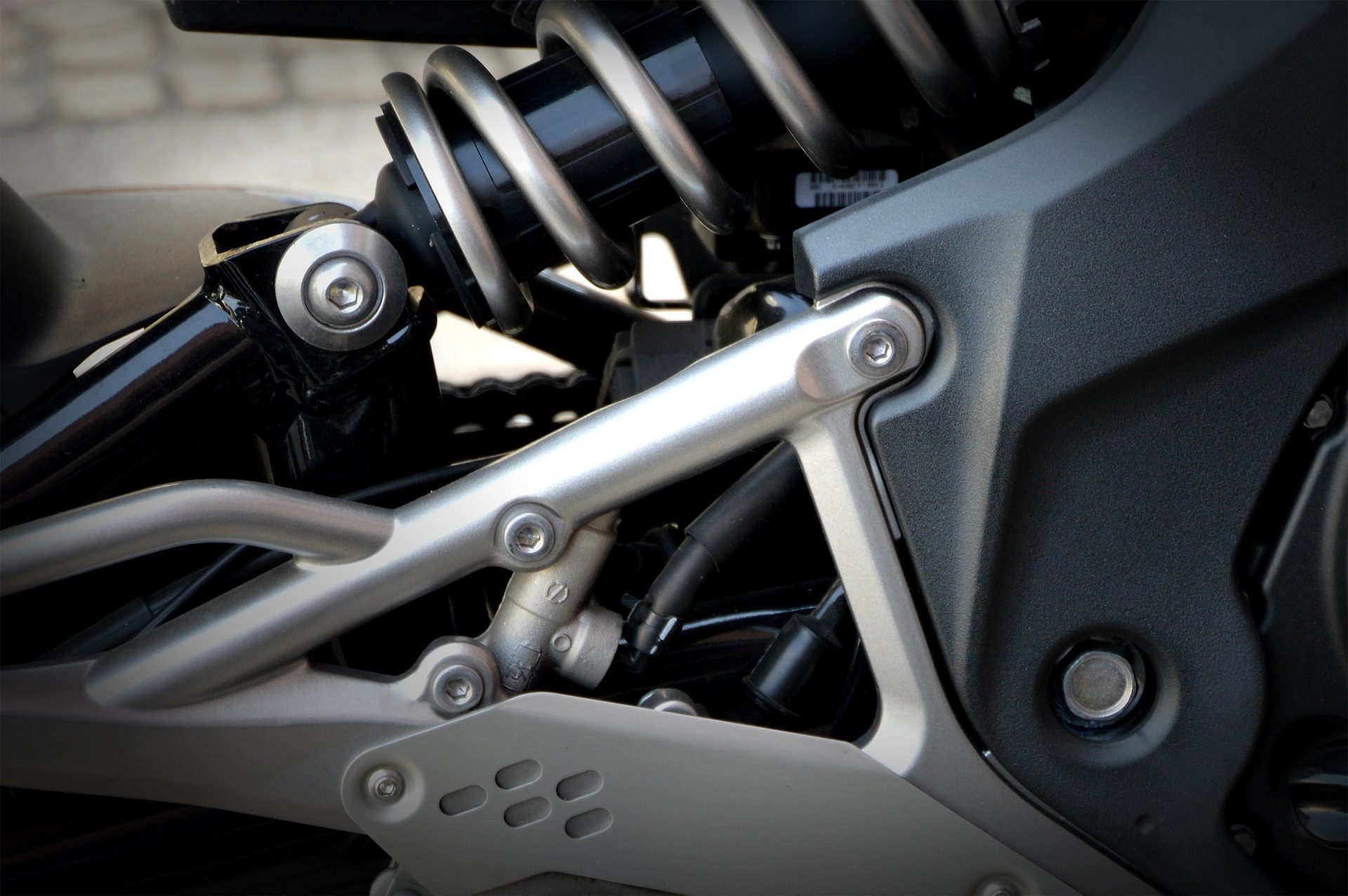

Caracterización nanomecánica de las constantes de los muelles

La capacidad de un muelle para almacenar energía mecánica tiene una larga historia de uso. Desde los arcos para la caza hasta las cerraduras para las puertas, la tecnología de los muelles existe desde hace muchos siglos. Hoy en día dependemos de los muelles, ya sea de los colchones, los bolígrafos o la suspensión de los automóviles, ya que desempeñan un papel vital en nuestra vida cotidiana. Con una variedad tan grande de usos y diseños, es necesario poder cuantificar sus propiedades mecánicas.

Herramienta de selección del mapa mecánico de la vista amplia

Todos hemos oído el término: el tiempo es oro. Por eso muchas empresas buscan constantemente métodos para agilizar y mejorar diversos procesos, ya que ahorran tiempo. Cuando se trata de pruebas de indentación, la velocidad, la eficiencia y la precisión pueden integrarse en un proceso de control de calidad o de I+D cuando se utiliza uno de nuestros comprobadores mecánicos Nanovea. En esta nota de aplicación, mostraremos una forma sencilla de ahorrar tiempo con nuestro comprobador mecánico Nanovea y las funciones de software Broad View Map y Selection Tool.

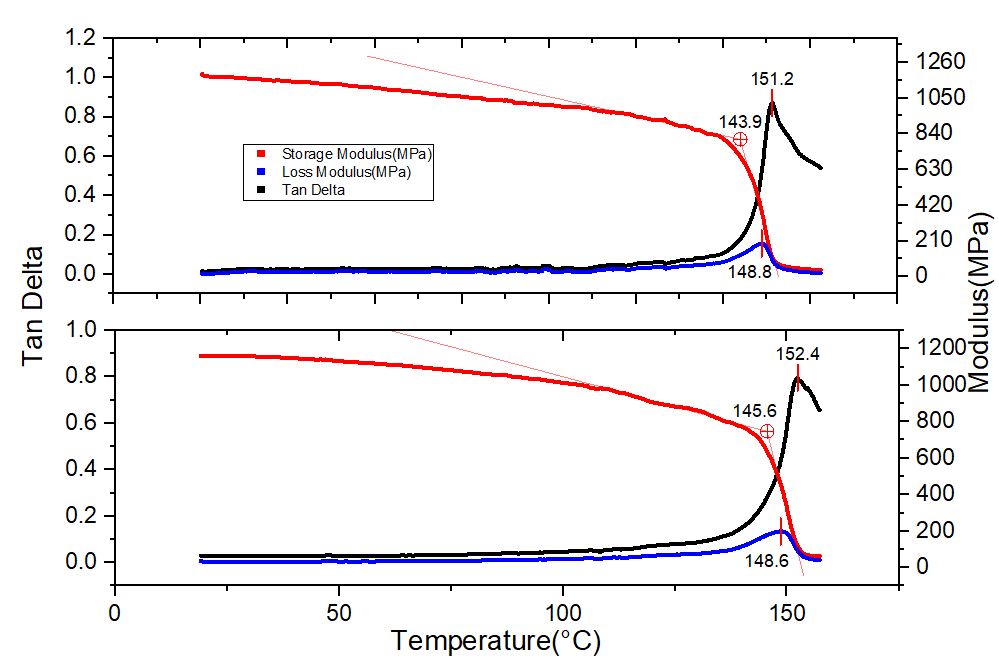

Transición vítrea localizada con precisión mediante DMA por nanoindentación

Más información

Medición de la relajación de tensiones mediante nanoindentación

Más información

AHORA, HABLEMOS DE SU SOLICITUD

Compresión en materiales blandos y flexibles

Importancia de probar los materiales blandos y flexibles

Un ejemplo de muestras muy blandas y flexibles son los sistemas microelectromecánicos. Los MEMS se utilizan en productos comerciales cotidianos como impresoras, teléfonos móviles y coches [1]. Sus usos también incluyen funciones especiales, como los biosensores [2] y la recolección de energía [3]. Para sus aplicaciones, los MEMS deben ser capaces de transitar de forma reversible entre su configuración original y una configuración comprimida repetidamente [4]. Para entender cómo reaccionarán las estructuras a las fuerzas mecánicas, se pueden realizar ensayos de compresión. Los ensayos de compresión pueden utilizarse para probar y ajustar diversas configuraciones de MEMS, así como para comprobar los límites de fuerza superior e inferior de estas muestras.

Objetivo de medición

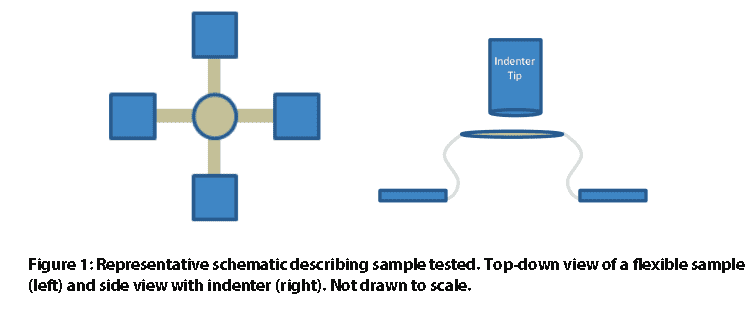

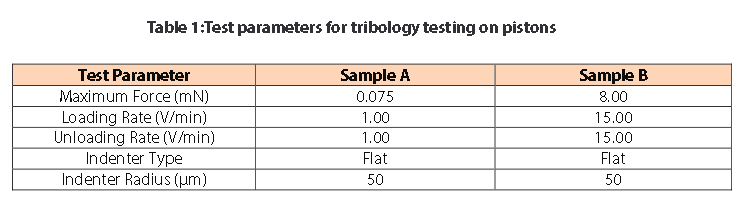

En este estudio de caso, Nanovea llevó a cabo pruebas de compresión en dos muestras flexibles, tipo resorte, singularmente diferentes. Mostramos nuestra capacidad para llevar a cabo la compresión con cargas muy bajas y registrar grandes desplazamientos, obteniendo al mismo tiempo datos precisos con cargas bajas, y cómo esto puede aplicarse a la industria de los MEMS. Debido a las políticas de privacidad, las muestras y su origen no se revelarán en este estudio

Parámetros de medición

Nota: La velocidad de carga de 1 V/min es proporcional a aproximadamente 100μm de desplazamiento cuando el indentador está en el aire.

Resultados y discusión

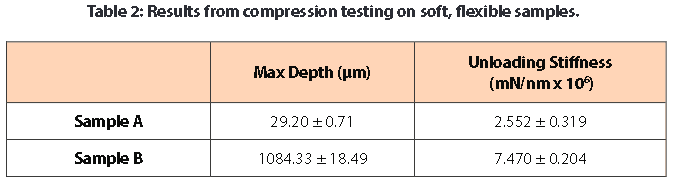

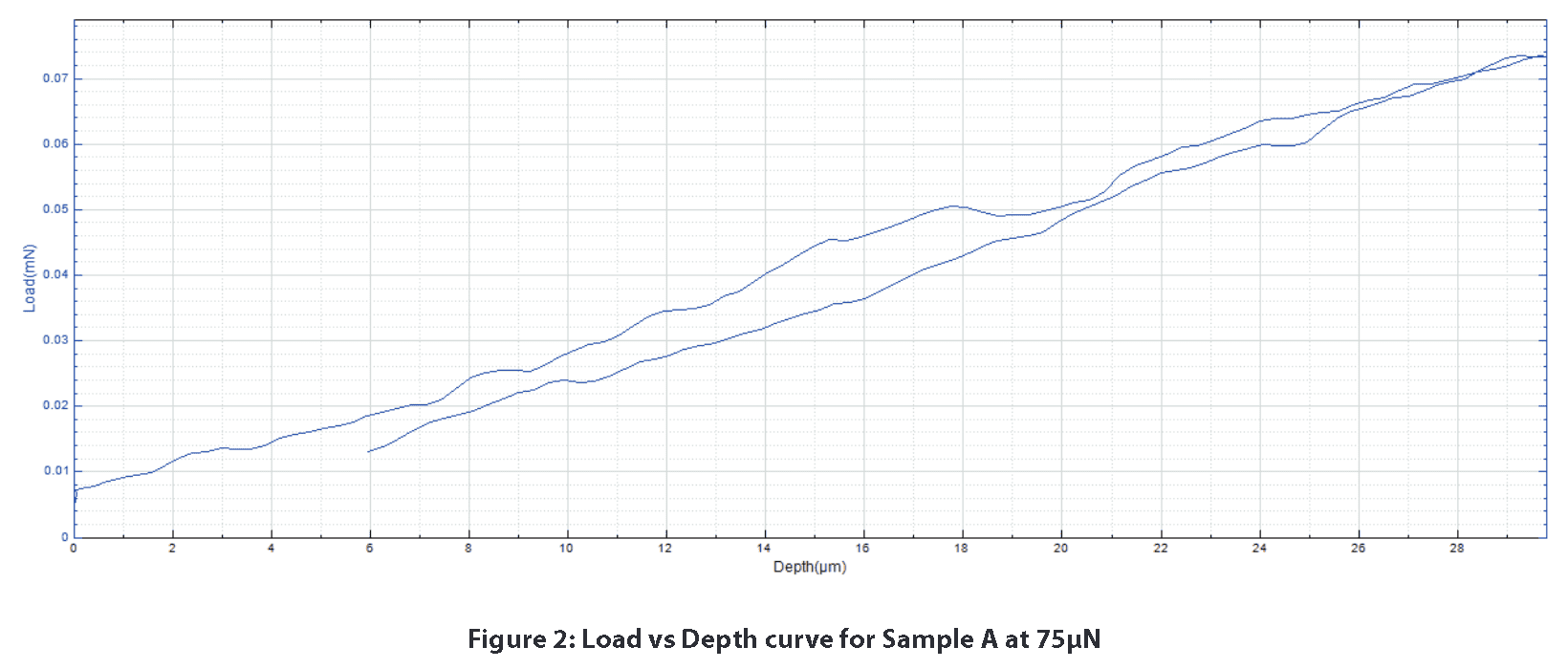

La respuesta de la muestra a las fuerzas mecánicas puede verse en las curvas de carga vs. profundidad. La muestra A sólo muestra una deformación elástica lineal con los parámetros de ensayo indicados anteriormente. La figura 2 es un gran ejemplo de la estabilidad que se puede conseguir para una curva de carga vs profundidad a 75μN. Debido a la estabilidad de los sensores de carga y profundidad, sería fácil percibir cualquier respuesta mecánica significativa de la muestra.

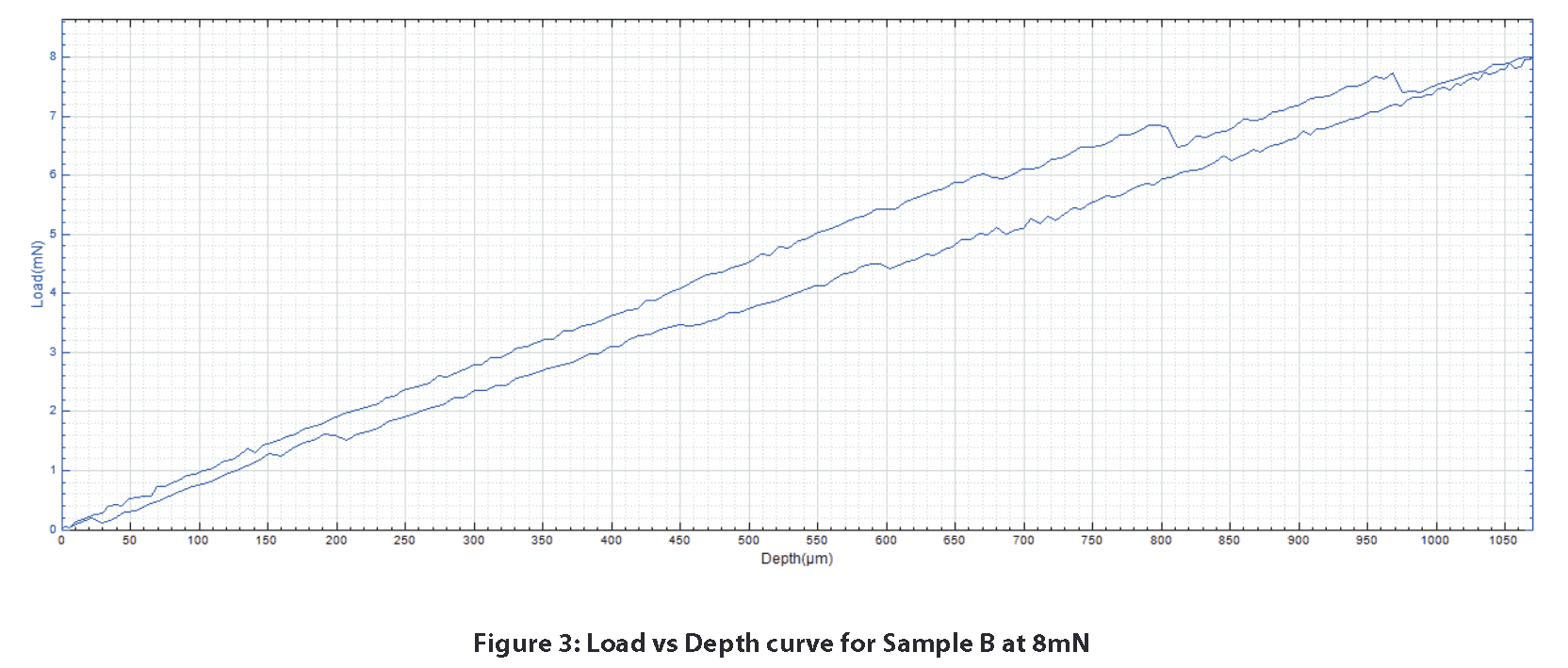

La muestra B muestra una respuesta mecánica diferente a la de la muestra A. A partir de 750μm de profundidad, comienza a aparecer un comportamiento similar a la fractura en el gráfico. Esto se observa con las fuertes caídas de carga a 850 y 975μm de profundidad. A pesar de viajar a una alta tasa de carga durante más de 1mm en un rango de 8mN, nuestros sensores de carga y profundidad altamente sensibles permiten al usuario obtener las elegantes curvas de carga vs profundidad que se muestran a continuación.

La rigidez se calculó a partir de la parte de descarga de las curvas de carga frente a la profundidad. La rigidez refleja cuánta fuerza es necesaria para deformar la muestra. Para este cálculo de la rigidez, se utilizó una pseudo relación de Poisson de 0,3, ya que no se conoce la relación real del material. En este caso, la muestra B resultó ser más rígida que la muestra A.

Conclusión:

Se probaron dos muestras flexibles diferentes bajo compresión utilizando el Nano Módulo del Probador Mecánico Nanovea. Los ensayos se realizaron con cargas muy bajas (1mm). Los ensayos de compresión a escala nanométrica con el Nano Módulo han demostrado la capacidad del módulo para ensayar muestras muy blandas y flexibles. Las pruebas adicionales de este estudio podrían abordar cómo la carga cíclica repetida afecta al aspecto de la recuperación elástica de las muestras tipo muelle a través de la opción de carga múltiple del Nanovea Mechanical Tester.

Para obtener más información sobre este método de ensayo, no dude en ponerse en contacto con nosotros en [email protected] y para obtener más notas de aplicación, consulte nuestra amplia biblioteca digital de notas de aplicación.

Referencias

[1] "Introducción y áreas de aplicación de los MEMS". EEHerald, 1 mar. 2017, www.eeherald.com/section/design-guide/mems_application_introduction.html.

[2] Louizos, Louizos-Alexandros; Athanasopoulos, Panagiotis G.; Varty, Kevin (2012). "Sistemas microelectromecánicos y nanotecnología. A Platform for the Next Stent Technological Era". Vasc Endovascular Surg.46 (8): 605–609. doi:10.1177/1538574412462637. PMID 23047818.

[3] Hajati, Arman; Sang-Gook Kim (2011). "Cosecha de energía piezoeléctrica de ancho de banda ultra amplio". AppliedPhysics Letters. 99 (8): 083105. doi:10.1063/1.3629551.

[4] Fu, Haoran, et al. "Mesoestructuras 3D morfables y dispositivos microelectrónicos mediante mecánica de pandeo multiestable". Nature materials 17.3 (2018): 268.

AHORA, HABLEMOS DE SU SOLICITUD

Análisis viscoelástico del caucho

Análisis viscoelástico del caucho

Más información

Los neumáticos están sometidos a grandes deformaciones cíclicas cuando los vehículos circulan por la carretera. Al estar expuestos a las duras condiciones de la carretera, la vida útil de los neumáticos se ve comprometida por muchos factores, como el desgaste de la rosca, el calor generado por la fricción, el envejecimiento del caucho y otros.

Como resultado, los neumáticos suelen tener estructuras de capas compuestas de caucho relleno de carbono, cordones de nylon y alambres de acero, etc. En particular, la composición del caucho en diferentes áreas de los sistemas de neumáticos se optimiza para proporcionar diferentes propiedades funcionales, incluyendo, pero no limitado a, el hilo resistente al desgaste, la capa de caucho de amortiguación y la capa base de caucho duro.

Una prueba fiable y repetible del comportamiento viscoelástico del caucho es fundamental para el control de calidad y la I+D de neumáticos nuevos, así como para la evaluación de la vida útil de los neumáticos viejos. Análisis Mecánico Dinámico (DMA) durante Nanoindentación es una técnica de caracterización de la viscoelasticidad. Cuando se aplica una tensión oscilatoria controlada, se mide la deformación resultante, lo que permite a los usuarios determinar el módulo complejo de los materiales probados.

Categorías

- Notas de aplicación

- Bloque sobre tribología de anillos

- Tribología de la corrosión

- Pruebas de fricción | Coeficiente de fricción

- Pruebas mecánicas a alta temperatura

- Tribología de alta temperatura

- Humedad y gases Tribología

- Humedad Pruebas mecánicas

- Indentación | Fluencia y relajación

- Indentación | Resistencia a la Fractura

- Indentación | Dureza y elasticidad

- Indentación | Pérdida y almacenamiento

- Indentación | Tensión vs. Deformación

- Indentación | Límite elástico y fatiga

- Pruebas de laboratorio

- Tribología lineal

- Pruebas mecánicas de líquidos

- Tribología líquida

- Tribología a baja temperatura

- Pruebas Mecánicas

- Comunicado de prensa

- Perfilometría | Planicidad y alabeo

- Perfilometría | Geometría y forma

- Perfilometría | Rugosidad y acabado

- Perfilometría | Altura y grosor del escalón

- Perfilometría | Textura y grano

- Profilometría | Volumen y área

- Pruebas de perfilometría

- Tribología anillo sobre anillo

- Tribología rotacional

- Pruebas de arañazos | Fracaso del adhesivo

- Pruebas de arañazos | Fallo de cohesión

- Pruebas de arañazos | Desgaste de varias pasadas

- Pruebas de rascado | Dureza del rascado

- Pruebas de arañazos Tribología

- Feria de muestras

- Pruebas de Tribología

- Sin categoría

Archivos

- septiembre 2023

- agosto 2023

- junio 2023

- mayo 2023

- julio 2022

- mayo 2022

- abril 2022

- enero 2022

- diciembre 2021

- noviembre 2021

- octubre 2021

- septiembre 2021

- agosto 2021

- julio 2021

- junio 2021

- mayo 2021

- marzo 2021

- febrero 2021

- diciembre 2020

- noviembre 2020

- octubre 2020

- septiembre 2020

- julio 2020

- mayo 2020

- abril 2020

- marzo 2020

- febrero 2020

- enero 2020

- noviembre 2019

- octubre 2019

- septiembre 2019

- agosto 2019

- julio 2019

- junio 2019

- mayo 2019

- abril 2019

- marzo 2019

- enero 2019

- diciembre 2018

- noviembre 2018

- octubre 2018

- septiembre 2018

- julio 2018

- junio 2018

- mayo 2018

- abril 2018

- marzo 2018

- febrero 2018

- noviembre 2017

- octubre 2017

- septiembre 2017

- agosto 2017

- junio 2017

- mayo 2017

- abril 2017

- marzo 2017

- febrero 2017

- enero 2017

- noviembre 2016

- octubre 2016

- agosto 2016

- julio 2016

- junio 2016

- mayo 2016

- abril 2016

- marzo 2016

- febrero 2016

- enero 2016

- diciembre 2015

- noviembre 2015

- octubre 2015

- septiembre 2015

- agosto 2015

- julio 2015

- junio 2015

- mayo 2015

- abril 2015

- marzo 2015

- febrero 2015

- enero 2015

- noviembre 2014

- octubre 2014

- septiembre 2014

- agosto 2014

- julio 2014

- junio 2014

- mayo 2014

- abril 2014

- marzo 2014

- febrero 2014

- enero 2014

- diciembre 2013

- noviembre 2013

- octubre 2013

- septiembre 2013

- agosto 2013

- julio 2013

- junio 2013

- mayo 2013

- abril 2013

- marzo 2013

- febrero 2013

- enero 2013

- diciembre 2012

- noviembre 2012

- octubre 2012

- septiembre 2012

- agosto 2012

- julio 2012

- junio 2012

- mayo 2012

- abril 2012

- marzo 2012

- febrero 2012

- enero 2012

- diciembre 2011

- noviembre 2011

- octubre 2011

- septiembre 2011

- agosto 2011

- julio 2011

- junio 2011

- mayo 2011

- noviembre 2010

- enero 2010

- abril 2009

- marzo 2009

- enero 2009

- diciembre 2008

- octubre 2008

- agosto 2007

- julio 2006

- marzo 2006

- enero 2005

- abril 2004