Catégorie : Essais mécaniques

Évaluation du frottement à des vitesses extrêmement basses

Importance de l'évaluation du frottement à faible vitesse

Le frottement est la force qui s'oppose au mouvement relatif de surfaces solides glissant l'une contre l'autre. Lorsque le mouvement relatif de ces deux surfaces de contact a lieu, le frottement à l'interface convertit l'énergie cinétique en chaleur. Un tel processus peut également entraîner une usure du matériau et donc une dégradation des performances des pièces utilisées.

Grâce à son taux d'étirement élevé, sa grande résilience, ses excellentes propriétés d'étanchéité et sa résistance à l'usure, le caoutchouc est largement utilisé dans une variété d'applications et de produits dans lesquels la friction joue un rôle important, tels que les pneus de voiture, les balais d'essuie-glace, les semelles de chaussures et bien d'autres. Selon la nature et les exigences de ces applications, une friction élevée ou faible contre différents matériaux est souhaitée. Par conséquent, une mesure contrôlée et fiable du frottement du caoutchouc contre diverses surfaces devient essentielle.

Objectif de la mesure

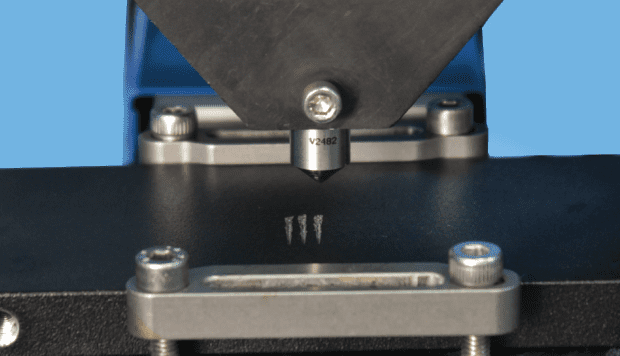

Le coefficient de frottement (COF) du caoutchouc contre différents matériaux est mesuré de manière contrôlée et surveillée à l'aide du Nanovea. Tribomètre. Dans cette étude, nous souhaitons mettre en valeur la capacité du tribomètre Nanovea à mesurer le COF de différents matériaux à des vitesses extrêmement faibles.

Résultats et discussion

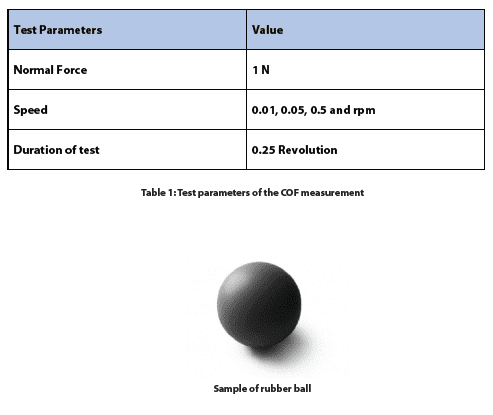

Le coefficient de friction (COF) des billes de caoutchouc (6 mm de diamètre, RubberMill) sur trois matériaux (acier inoxydable SS 316, Cu 110 et acrylique en option) a été évalué par le tribomètre Nanovea. Les échantillons de métal testés ont été polis mécaniquement pour obtenir une finition de surface miroir avant la mesure. La légère déformation de la balle en caoutchouc sous la charge normale appliquée a créé une surface de contact, ce qui permet également de réduire l'impact des aspérités ou de l'inhomogénéité de la finition de surface de l'échantillon sur les mesures du COF. Les paramètres de l'essai sont résumés dans le tableau 1.

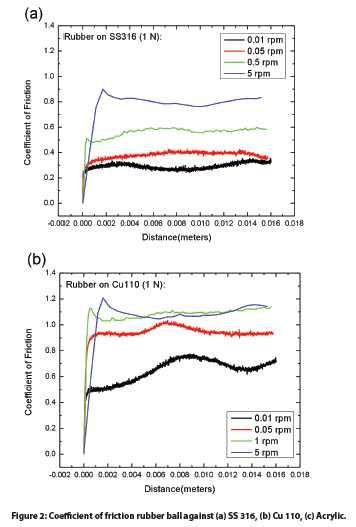

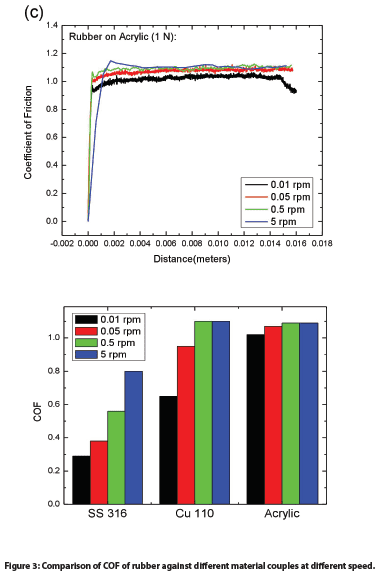

Le COF d'une balle en caoutchouc contre différents matériaux à quatre vitesses différentes est illustré à la Figure. 2, et les COF moyens calculés automatiquement par le logiciel sont résumés et comparés dans la Figure 3. Il est intéressant de constater que les échantillons métalliques (SS 316 et Cu 110) présentent des COF nettement plus élevés lorsque la vitesse de rotation augmente d'une valeur très faible de 0,01 tr/min à 5 tr/min - la valeur du COF du couple caoutchouc/SS 316 passe de 0,29 à 0,8, et de 0,65 à 1,1 pour le couple caoutchouc/Cu 110. Cette constatation est en accord avec les résultats rapportés par plusieurs laboratoires. Comme proposé par Grosch4 Le frottement du caoutchouc est principalement déterminé par deux mécanismes : (1) l'adhésion entre le caoutchouc et l'autre matériau, et (2) les pertes d'énergie dues à la déformation du caoutchouc causée par les aspérités de la surface. Schallamach5 a observé des vagues de détachement du caoutchouc du contre-matériau à travers l'interface entre des sphères de caoutchouc souple et une surface dure. La force de décollement du caoutchouc de la surface du substrat et la vitesse des vagues de décollement peuvent expliquer la différence de friction à différentes vitesses pendant le test.

En comparaison, le couple caoutchouc/acrylique présente un COF élevé à différentes vitesses de rotation. La valeur du COF augmente légèrement de ~ 1,02 à ~ 1,09 lorsque la vitesse de rotation passe de 0,01 tr/min à 5 tr/min. Ce COF élevé est probablement attribué à une liaison chimique locale plus forte au niveau de la face de contact formée pendant les tests.

Conclusion

Dans cette étude, nous montrons qu'à des vitesses extrêmement faibles, le caoutchouc présente un comportement de friction particulier - sa friction contre une surface dure augmente avec la vitesse du mouvement relatif. Le caoutchouc présente une friction différente lorsqu'il glisse sur différents matériaux. Le tribomètre Nanovea peut évaluer les propriétés de friction des matériaux de manière contrôlée et surveillée à différentes vitesses, permettant aux utilisateurs d'améliorer la compréhension fondamentale du mécanisme de friction des matériaux et de sélectionner le meilleur couple de matériaux pour des applications ciblées d'ingénierie tribologique.

Le tribomètre Nanovea offre des tests d'usure et de friction précis et répétables en utilisant des modes rotatifs et linéaires conformes aux normes ISO et ASTM, avec des modules optionnels d'usure à haute température, de lubrification et de tribo-corrosion disponibles dans un système pré-intégré. Il est capable de contrôler l'étage rotatif à des vitesses extrêmement faibles, jusqu'à 0,01 tr/min, et de suivre l'évolution de la friction in situ. La gamme inégalée de Nanovea est une solution idéale pour déterminer la gamme complète des propriétés tribologiques des revêtements, films et substrats minces ou épais, mous ou durs.

MAINTENANT, PARLONS DE VOTRE CANDIDATURE

Mesure de la relaxation des contraintes par nanoindentation

INTRODUCTION

Les matériaux viscoélastiques sont caractérisés comme ayant à la fois des propriétés visqueuses et élastiques. Ces matériaux sont soumis à une diminution de la contrainte en fonction du temps (relaxation de la contrainte) sous une contrainte constante, ce qui entraîne une perte importante de la force de contact initiale. La relaxation des contraintes dépend du type de matériau, de la texture, de la température, de la contrainte initiale et du temps. La compréhension de la relaxation des contraintes est essentielle pour sélectionner les matériaux optimaux qui présentent la résistance et la flexibilité (relaxation) requises pour des applications spécifiques.

Importance de la mesure de la relaxation du stress

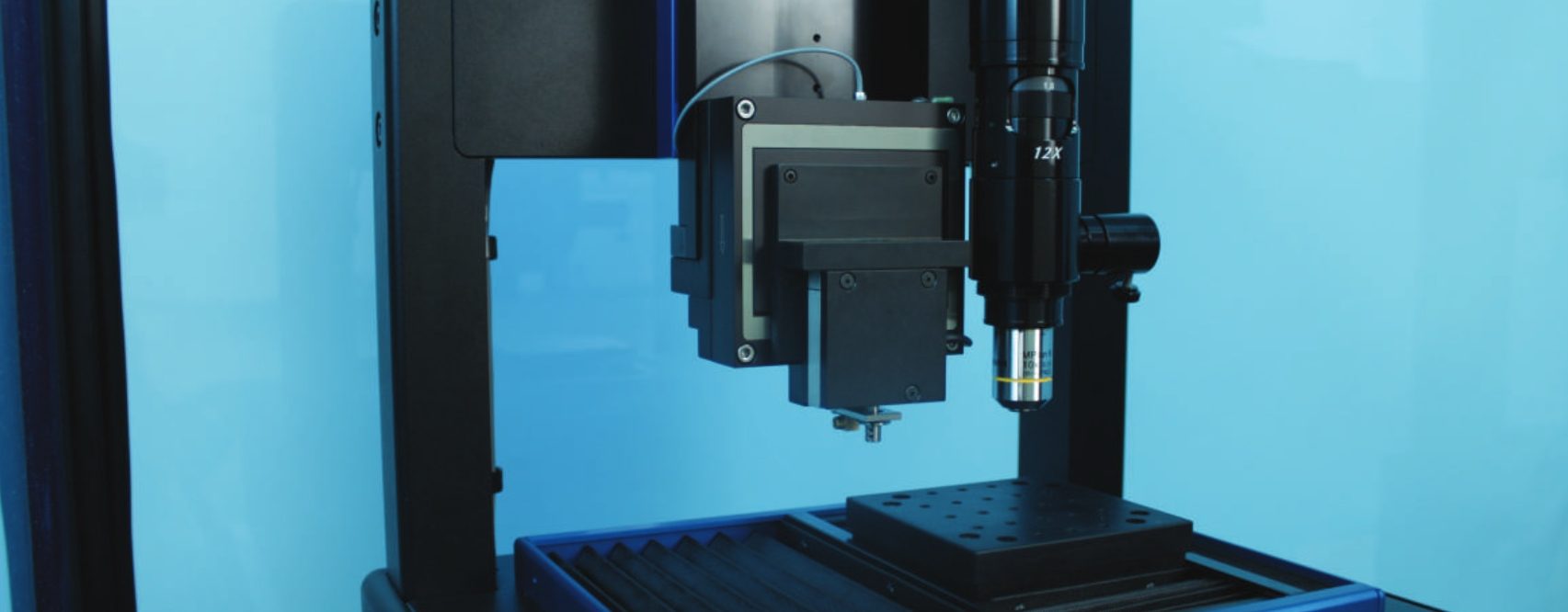

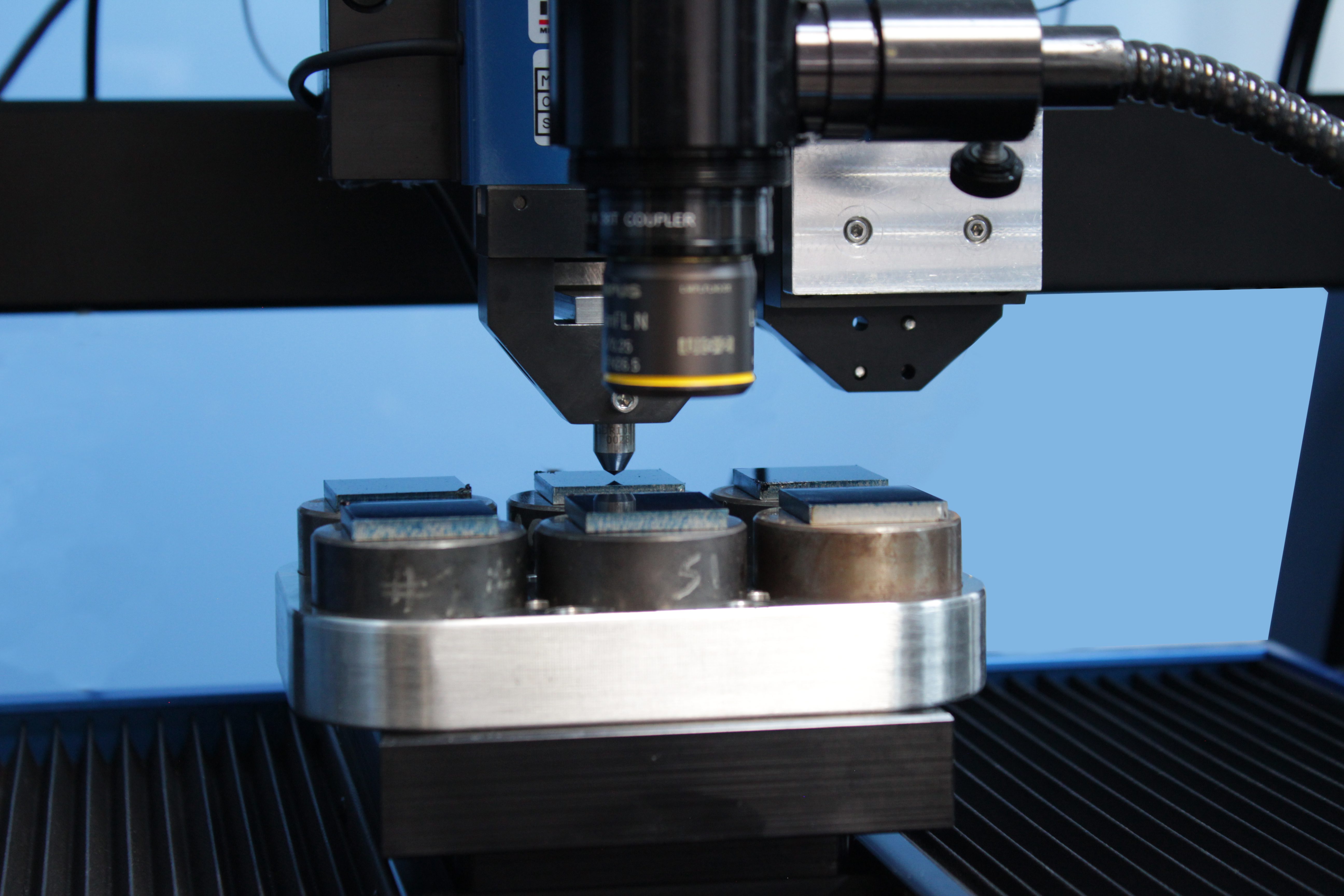

Conformément à la norme ASTM E328i, "Standard Test Methods for Stress Relaxation for Materials and Structures", une force externe est initialement appliquée sur un matériau ou une structure à l'aide d'un pénétrateur jusqu'à ce qu'elle atteigne une force maximale prédéterminée. Une fois la force maximale atteinte, la position du pénétrateur est maintenue constante à cette profondeur. La variation de la force externe nécessaire pour maintenir la position du pénétrateur est ensuite mesurée en fonction du temps. La difficulté des tests de relaxation de contrainte est de maintenir la profondeur constante. Le testeur mécanique Nanovea nanoindentation mesure avec précision la relaxation de la contrainte en appliquant un contrôle en boucle fermée (rétroaction) de la profondeur à l'aide d'un actionneur piézo-électrique. L'actionneur réagit en temps réel pour maintenir la profondeur constante, tandis que le changement de charge est mesuré et enregistré par un capteur de charge très sensible. Ce test peut être réalisé sur pratiquement tous les types de matériaux sans qu'il soit nécessaire de respecter des exigences strictes en matière de dimensions de l'échantillon. En outre, plusieurs essais peuvent être réalisés sur un seul échantillon plat afin de garantir la répétabilité du test.

OBJECTIF DE MESURE

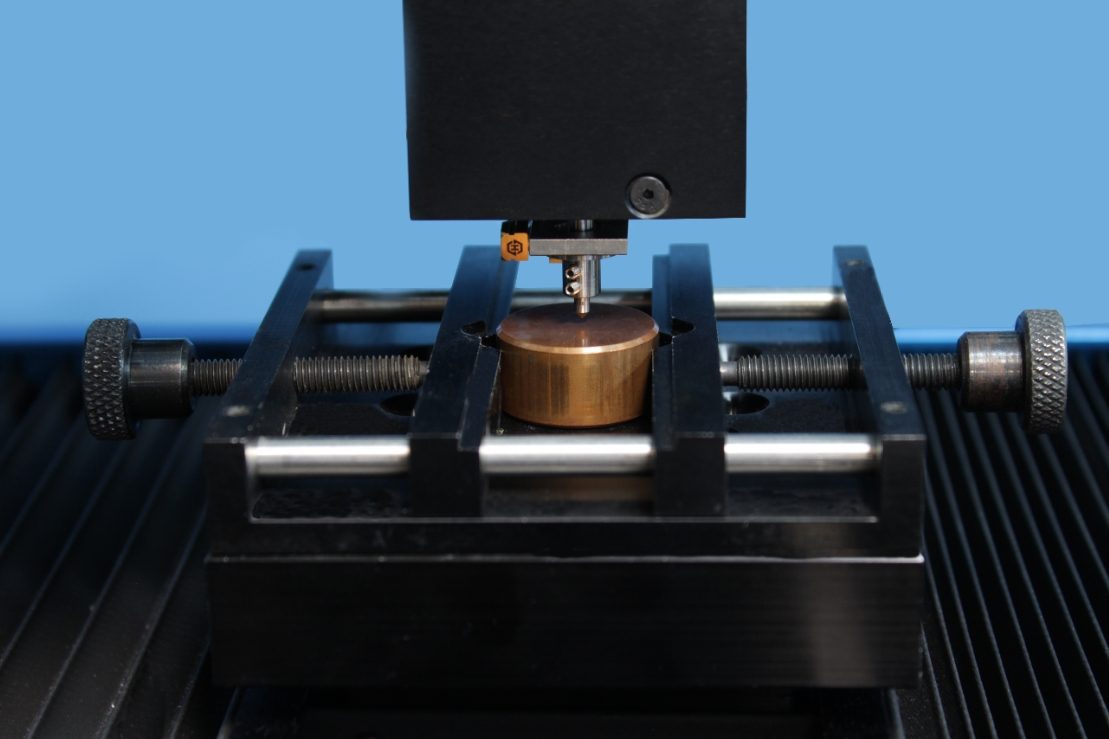

Dans cette application, le module de nanoindentation du Nanovea Mechanical Tester mesure le comportement de relaxation sous contrainte d'un échantillon d'acrylique et de cuivre. Nous montrons que le Nanovea Testeur Méchanique est un outil idéal pour évaluer le comportement viscoélastique en fonction du temps des matériaux polymères et métalliques.

CONDITIONS DE TEST

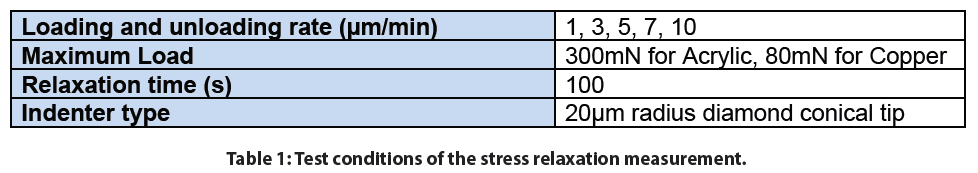

La relaxation des contraintes d'un échantillon d'acrylique et d'un échantillon de cuivre a été mesurée par le module de nanoindentation du Nanovea Mechanical Tester. Différents taux de charge d'indentation ont été appliqués, allant de 1 à 10 µm/min. La relaxation a été mesurée à une profondeur fixe une fois que la charge maximale cible a été atteinte. Une période de maintien de 100 secondes a été mise en place à une profondeur fixe et le changement de charge a été enregistré au fur et à mesure que le temps de maintien s'écoulait. Tous les essais ont été réalisés dans des conditions ambiantes (température ambiante de 23 °C) et les paramètres des essais d'indentation sont résumés dans le tableau 1.

RÉSULTATS ET DISCUSSION

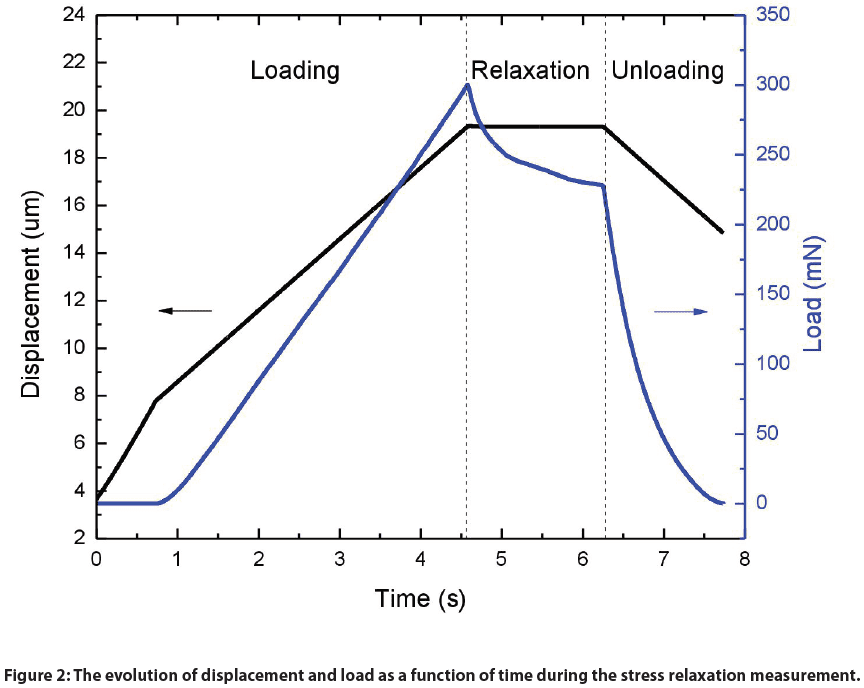

Figure 2 montre l'évolution du déplacement et de la charge en fonction du temps pendant la mesure de la relaxation des contraintes d'un échantillon acrylique et d'une vitesse de chargement de l'indentation de 3 µm/min à titre d'exemple. L'ensemble de ce test peut être décomposé en trois étapes : Chargement, Relaxation et Déchargement. Au cours de l'étape de chargement, la profondeur augmente de façon linéaire au fur et à mesure que la charge augmente. La phase de relaxation a été lancée une fois que la charge maximale a été atteinte. Au cours de cette phase, une profondeur constante a été maintenue pendant 100 secondes grâce à la fonction de contrôle de la profondeur en boucle fermée de l'instrument et il a été observé que la charge diminuait au fil du temps. L'essai s'est terminé par une phase de déchargement afin de retirer le pénétrateur de l'échantillon acrylique.

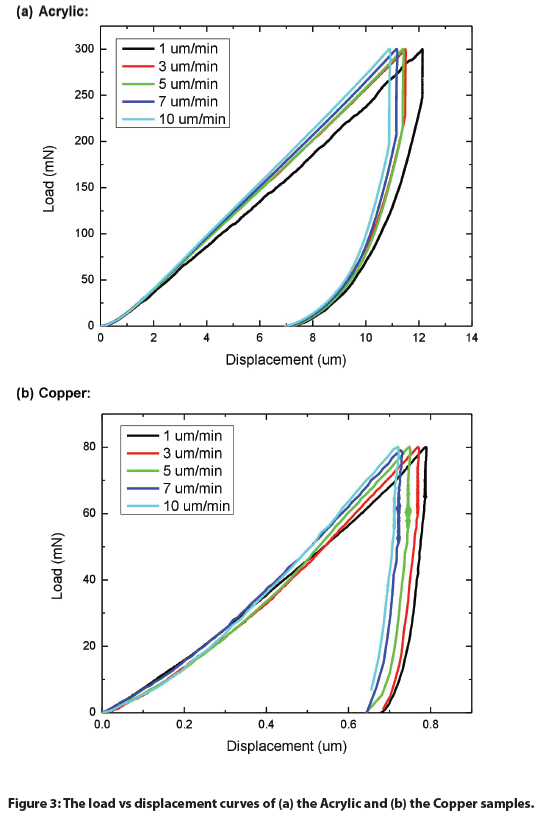

D'autres essais d'indentation ont été réalisés en utilisant les mêmes taux de charge du pénétrateur mais en excluant une période de relaxation (fluage). Les courbes de charge en fonction du déplacement ont été obtenues à partir de ces essais et ont été combinées dans les graphiques de la figure 3 pour les échantillons d'acrylique et de cuivre. Lorsque la vitesse de chargement du pénétrateur a diminué de 10 à 1 µm/min, la courbe charge-déplacement s'est déplacée progressivement vers des profondeurs de pénétration plus élevées pour l'acrylique et le cuivre. Une telle augmentation de la déformation en fonction du temps résulte de l'effet de fluage viscoélastique des matériaux. Un taux de chargement plus faible permet à un matériau viscoélastique d'avoir plus de temps pour réagir à la contrainte externe qu'il subit et de se déformer en conséquence...

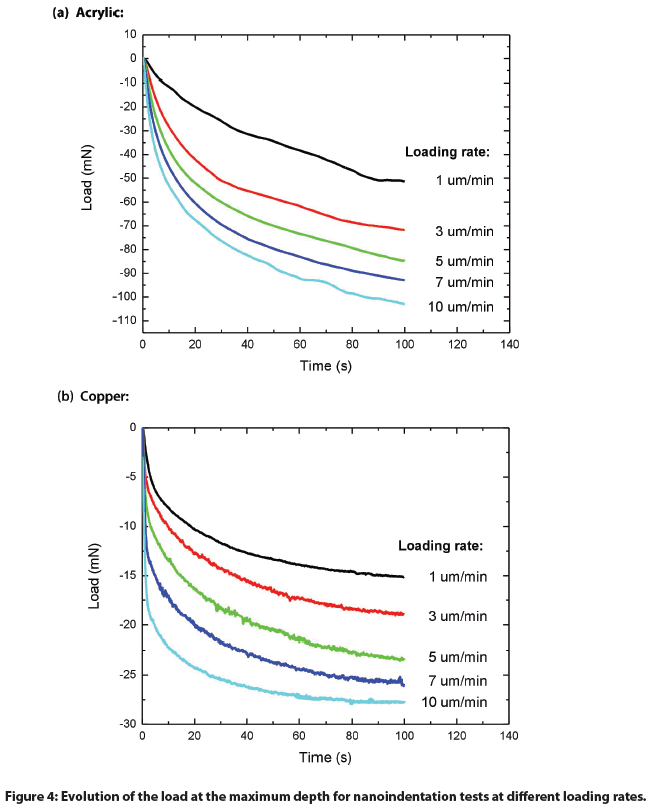

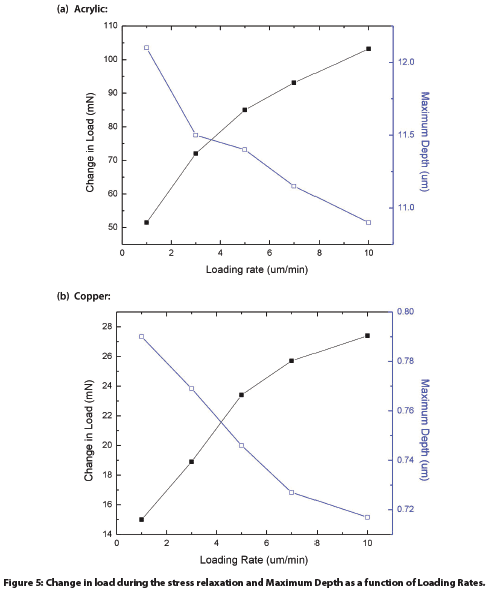

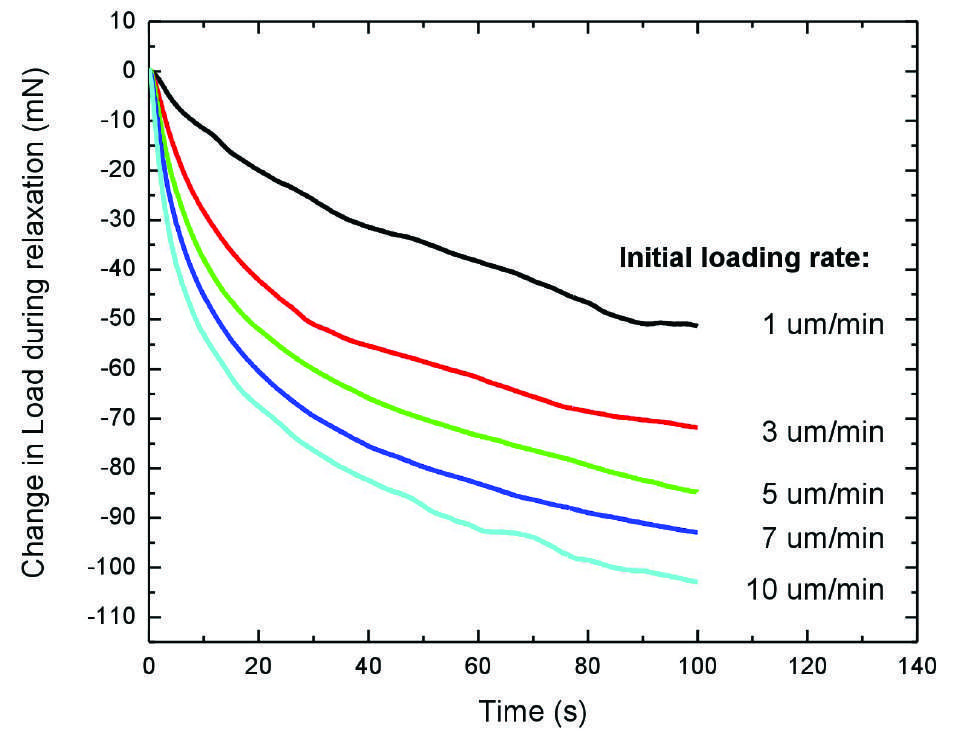

L'évolution de la charge à une déformation constante en utilisant différents taux de charge d'indentation a été tracée dans la Figure 4 pour les deux matériaux testés. La charge a diminué à un taux plus élevé dans les premiers stades de la phase de relaxation (période de maintien de 100 secondes) des essais et a ralenti une fois que le temps de maintien a atteint ~50 secondes. Les matériaux viscoélastiques, tels que les polymères et les métaux, présentent un taux de perte de charge plus important lorsqu'ils sont soumis à des taux de charge d'indentation plus élevés. Le taux de perte de charge pendant la relaxation a augmenté de 51,5 à 103,2 mN pour l'acrylique et de 15,0 à 27,4 mN pour le cuivre, respectivement, lorsque la vitesse de chargement de l'indentation a augmenté de 1 à 10 µm/min. Figure 5.

Comme mentionné dans la norme ASTM E328ii, le principal problème rencontré dans les tests de relaxation des contraintes est l'incapacité d'un instrument à maintenir une déformation/profondeur constante. Le testeur mécanique Nanovea fournit d'excellentes mesures précises de relaxation des contraintes grâce à sa capacité à appliquer un contrôle en boucle fermée de la profondeur entre l'actionneur piézo-électrique à action rapide et le capteur de profondeur à condensateur indépendant. Pendant la phase de relaxation, l'actionneur piézoélectrique ajuste le pénétrateur pour maintenir sa contrainte de profondeur constante en temps réel tandis que le changement de charge est mesuré et enregistré par un capteur de charge indépendant de haute précision.

CONCLUSION

La relaxation des contraintes d'un échantillon d'acrylique et d'un échantillon de cuivre a été mesurée à l'aide du module de nanoindentation du testeur mécanique Nanovea à différents taux de chargement. Une profondeur maximale plus importante est atteinte lorsque les indentations sont réalisées à des taux de chargement plus faibles en raison de l'effet de fluage du matériau pendant le chargement. Les échantillons d'acrylique et de cuivre présentent tous deux un comportement de relaxation des contraintes lorsque la position de l'indenteur à une charge maximale ciblée est maintenue constante. Des changements plus importants dans la perte de charge pendant la phase de relaxation ont été observés pour les essais avec des taux de chargement d'indentation plus élevés.

L'essai de relaxation de contrainte produit par le testeur mécanique Nanovea montre la capacité de l'instrument à quantifier et à mesurer de manière fiable le comportement viscoélastique dépendant du temps des matériaux polymères et métalliques. Il dispose d'une multi-fonction inégalée Nano et Micro modules sur une seule plate-forme. Des modules de contrôle de l'humidité et de la température peuvent être associés à ces instruments pour des capacités de tests environnementaux applicables à un large éventail d'industries. Les modules Nano et Micro comprennent tous deux des modes d'essai de rayure, de dureté et d'usure, offrant ainsi la gamme la plus large et la plus conviviale de capacités d'essais mécaniques disponibles sur un seul système.

MAINTENANT, PARLONS DE VOTRE CANDIDATURE

Comprendre les défaillances des revêtements à l'aide d'essais de rayure

Introduction :

L'ingénierie de surface des matériaux joue un rôle important dans une variété d'applications fonctionnelles, allant de l'aspect décoratif à la protection des substrats contre l'usure, la corrosion et d'autres formes d'attaques. Un facteur important et primordial qui détermine la qualité et la durée de vie des revêtements est leur force de cohésion et d'adhésion.

Résistance aux rayures des protections d'écran de téléphone portable

Importance de tester les protections d'écran

Bien que les écrans de téléphone soient conçus pour résister aux chocs et aux rayures, ils sont toujours susceptibles d'être endommagés. L'utilisation quotidienne du téléphone provoque leur usure, c'est-à-dire l'accumulation de rayures et de fissures. Comme la réparation de ces écrans peut être coûteuse, les protections d'écran sont un élément de prévention des dommages abordable, couramment acheté et utilisé pour augmenter la durabilité d'un écran.

En utilisant le module macro du testeur mécanique Nanovea PB1000 en conjonction avec le capteur d'émissions acoustiques (AE), nous pouvons clairement identifier les charges critiques auxquelles les protections d'écran présentent une défaillance en raison de l'essai de rayure1 afin de créer une étude comparative entre deux types de protections d'écran.

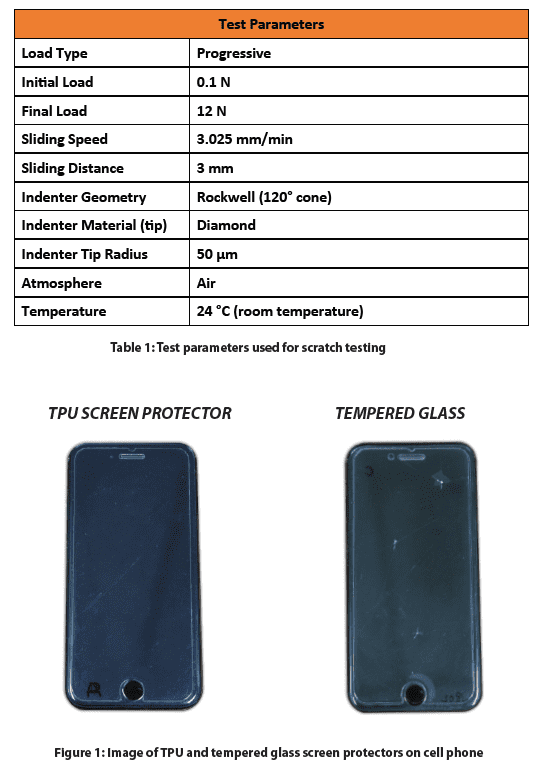

Deux types courants de matériaux de protection d'écran sont le TPU (polyuréthane thermoplastique) et le verre trempé. Le verre trempé est considéré comme le meilleur des deux car il offre une meilleure protection contre les chocs et les rayures. Cependant, il est aussi le plus cher. Les protections d'écran en TPU, quant à elles, sont moins chères et constituent un choix populaire pour les consommateurs qui préfèrent les protections d'écran en plastique. Étant donné que les protections d'écran sont conçues pour absorber les rayures et les impacts et qu'elles sont généralement composées de matériaux aux propriétés fragiles, les essais de rayures contrôlés associés à la détection in situ de l'EA constituent une configuration d'essai optimale pour déterminer les charges auxquelles les défaillances cohésives (par exemple, fissuration, écaillage et fracture) et/ou les défaillances adhésives (par exemple, délamination et écaillage) se produisent.

Objectif de la mesure

Dans cette étude, trois tests de rayures ont été effectués sur deux protections d'écran commerciales différentes en utilisant le module macro du testeur mécanique PB1000 de Nanovea. En utilisant un capteur d'émissions acoustiques et un microscope optique, les charges critiques auxquelles chaque protection d'écran a présenté une ou plusieurs défaillances ont été identifiées.

Procédure d'essai et procédures

Le testeur mécanique Nanovea PB1000 a été utilisé pour tester deux protections d'écran appliquées sur l'écran d'un téléphone et serrées sur une table à capteur de friction. Les paramètres de test pour toutes les rayures sont présentés dans le tableau 1 ci-dessous.

Résultats et discussion

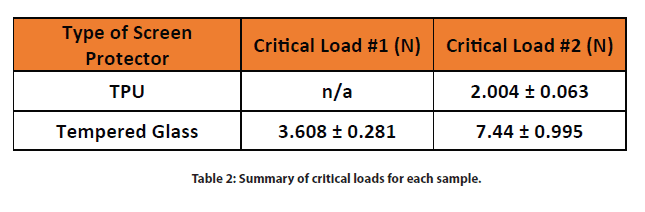

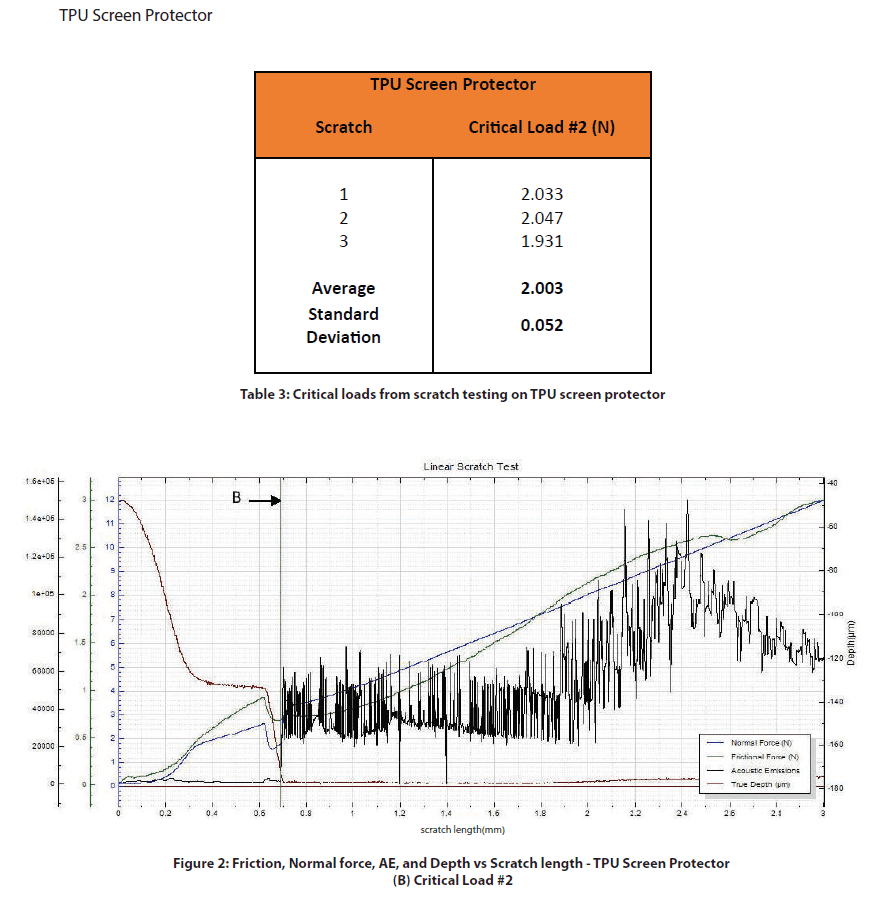

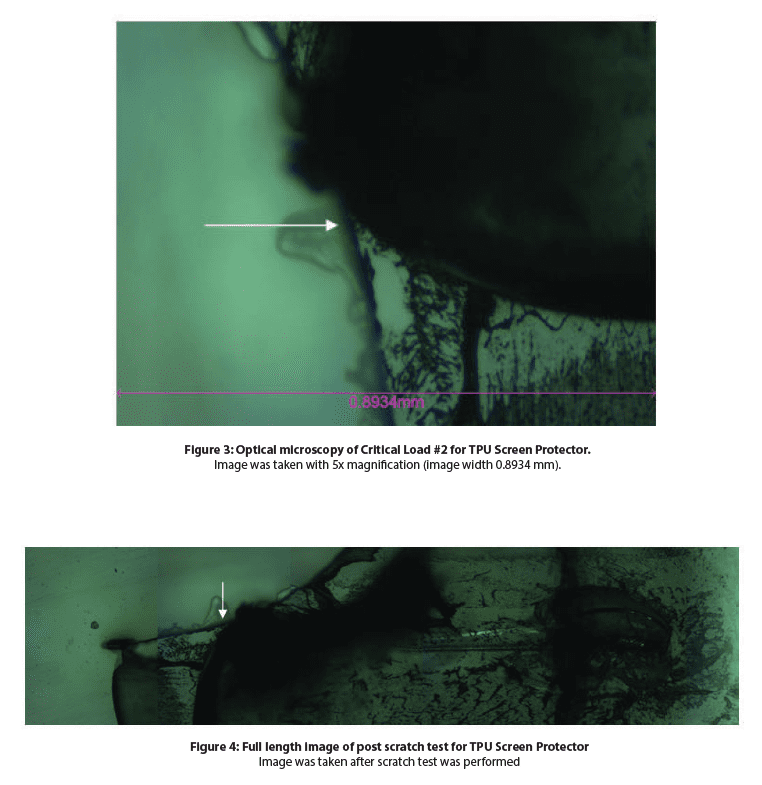

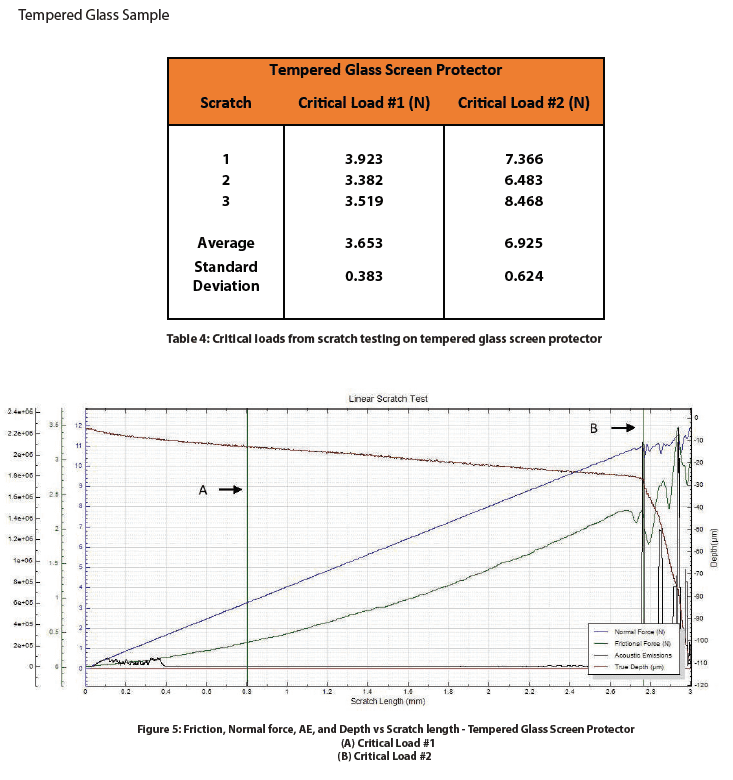

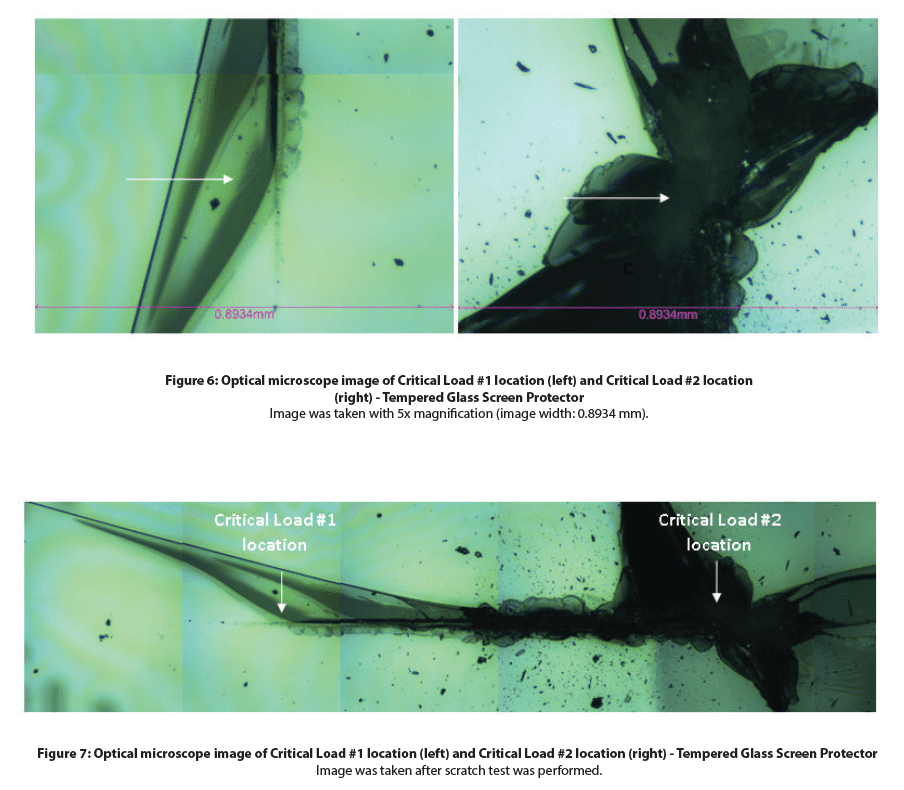

Les protections d'écran étant fabriquées dans des matériaux différents, elles présentaient toutes des types de défaillances différents. Une seule défaillance critique a été observée pour la protection d'écran en TPU, tandis que la protection d'écran en verre trempé en présentait deux. Les résultats pour chaque échantillon sont présentés dans le tableau 2 ci-dessous. La charge critique #1 est définie comme la charge à laquelle les protections d'écran ont commencé à montrer des signes de rupture cohésive au microscope. La charge critique #2 est définie par le premier changement de pic observé dans les données du graphique des émissions acoustiques.

Pour le protecteur d'écran TPU, la charge critique #2 correspond à l'emplacement de la rayure où le protecteur a commencé à se détacher visiblement de l'écran du téléphone. Une rayure est apparue à la surface de l'écran du téléphone lorsque la charge critique #2 a été dépassée pour le reste des tests de rayures. Pour la protection d'écran en verre trempé, la charge critique #1 correspond à l'endroit où les fractures radiales ont commencé à apparaître. La charge critique #2 se produit vers la fin de la rayure à des charges plus élevées. L'émission acoustique est d'une magnitude plus importante que celle du protecteur d'écran TPU, mais l'écran du téléphone n'a subi aucun dommage. Dans les deux cas, la charge critique #2 correspond à un changement important de la profondeur, indiquant que le pénétrateur a percé le protecteur d'écran.

Conclusion

Dans cette étude, nous présentons la capacité du testeur mécanique Nanovea PB1000 à effectuer des tests de rayures contrôlés et répétables et à utiliser simultanément la détection d'émissions acoustiques pour identifier avec précision les charges auxquelles la rupture adhésive et cohésive se produit dans les protections d'écran en TPU et en verre trempé. Les données expérimentales présentées dans ce document confirment l'hypothèse initiale selon laquelle le verre trempé est le plus performant pour la prévention des rayures sur les écrans de téléphone.

Le testeur mécanique Nanovea offre des capacités de mesure précises et reproductibles de l'indentation, des rayures et de l'usure à l'aide de modules Nano et Micro conformes aux normes ISO et ASTM. Le Testeur Méchanique est un système complet, ce qui en fait la solution idéale pour déterminer la gamme complète des propriétés mécaniques des revêtements, films et substrats fins ou épais, souples ou durs.

MAINTENANT, PARLONS DE VOTRE CANDIDATURE

Automatisation multiple d'échantillons similaires à l'aide du testeur mécanique PB1000

Introduction :

Les revêtements sont largement utilisés dans diverses industries en raison de leurs propriétés fonctionnelles. La dureté d'un revêtement, sa résistance à l'érosion, sa faible friction et sa résistance élevée à l'usure ne sont que quelques-unes des nombreuses propriétés qui rendent les revêtements importants. Une méthode couramment utilisée pour quantifier ces propriétés est l'essai de rayure, qui permet une mesure répétable des propriétés adhésives et/ou cohésives d'un revêtement. En comparant les charges critiques auxquelles la rupture se produit, les propriétés intrinsèques d'un revêtement peuvent être évaluées.

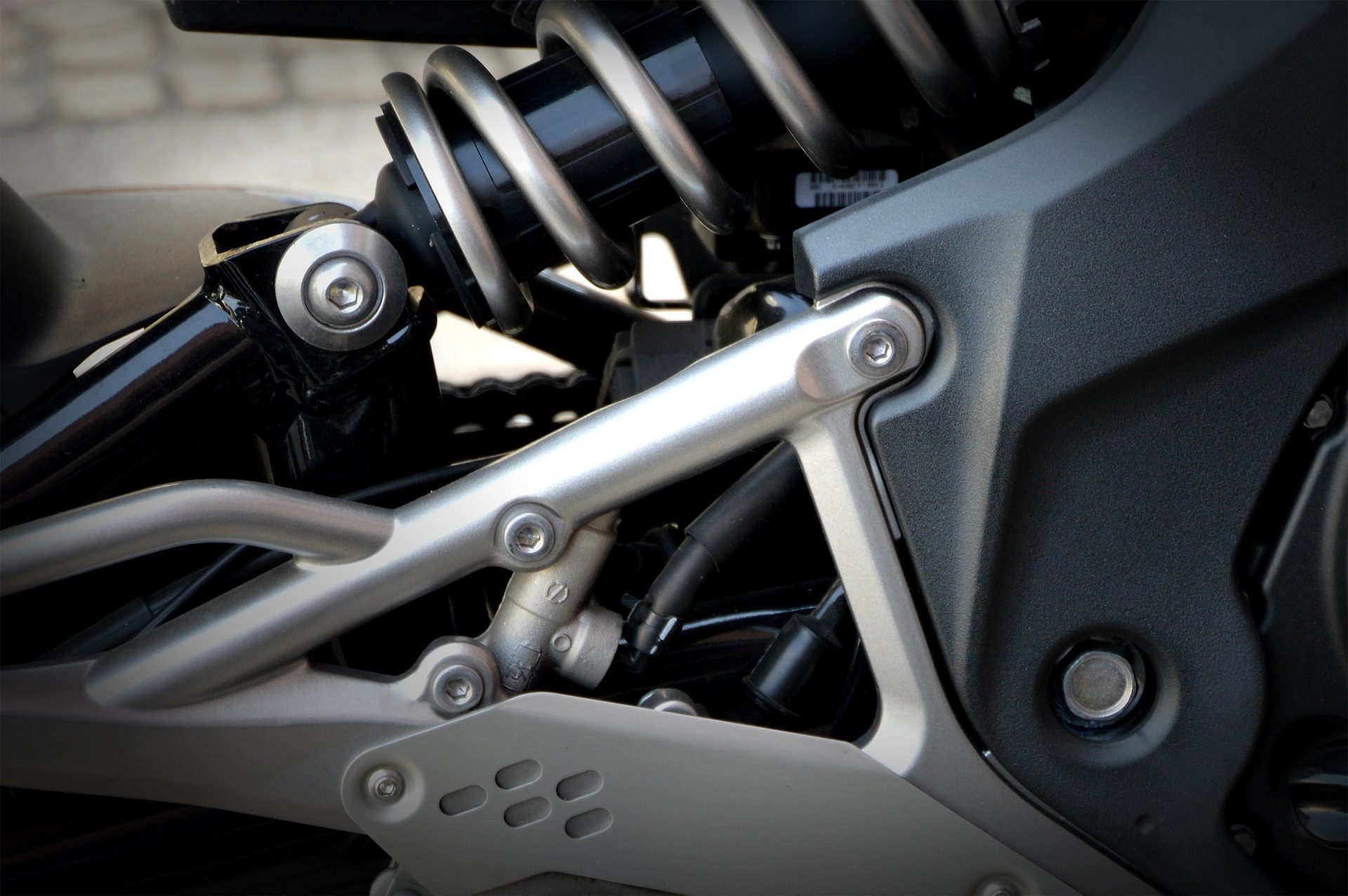

Caractérisation nano-mécanique des constantes de ressort

La capacité d'un ressort à stocker de l'énergie mécanique a une longue histoire d'utilisation. Des arcs pour la chasse aux serrures pour les portes, la technologie des ressorts existe depuis de nombreux siècles. De nos jours, nous dépendons des ressorts, qu'il s'agisse de matelas, de stylos ou de suspensions automobiles, car ils jouent un rôle essentiel dans notre vie quotidienne. Avec une telle variété d'utilisation et de conception, il est nécessaire de pouvoir quantifier leurs propriétés mécaniques.

Outil de sélection des cartes mécaniques Broadview

Nous avons tous entendu l'expression "le temps, c'est de l'argent". C'est pourquoi de nombreuses entreprises recherchent constamment des méthodes pour accélérer et améliorer divers processus, cela permet de gagner du temps. Lorsqu'il s'agit de tests d'indentation, la vitesse, l'efficacité et la précision peuvent être intégrées dans un processus de contrôle de la qualité ou de R&D en utilisant l'un de nos testeurs mécaniques Nanovea. Dans cette note d'application, nous allons présenter un moyen facile de gagner du temps grâce aux fonctionnalités de notre testeur mécanique Nanovea et de notre logiciel Broad View Map and Selection Tool.

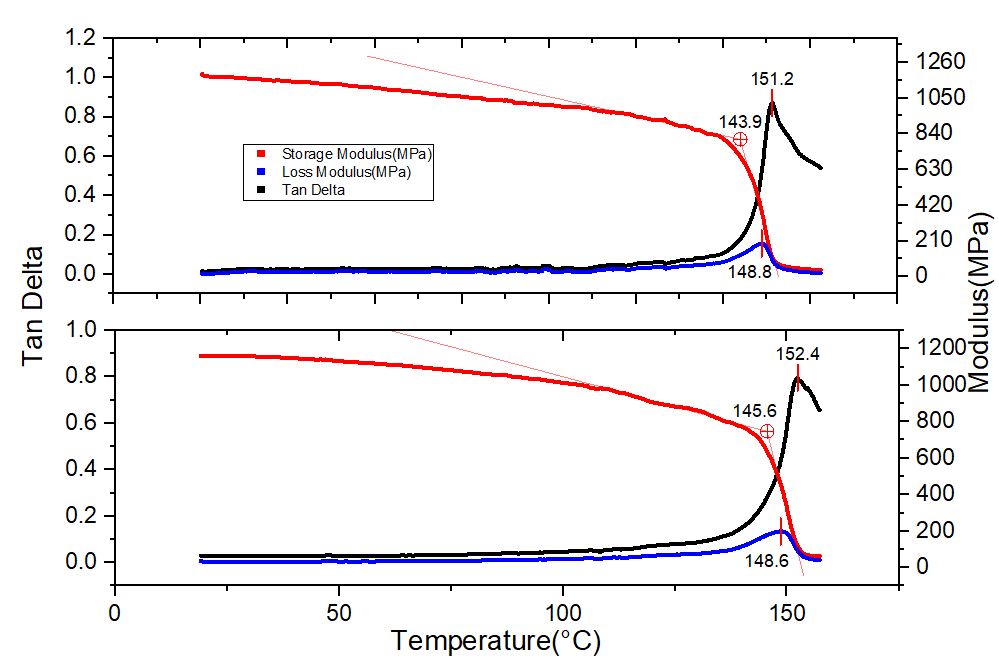

Transition vitreuse localisée avec précision grâce à la nanoindentation DMA

En savoir plus

Mesure de la relaxation des contraintes par nanoindentation

En savoir plus

MAINTENANT, PARLONS DE VOTRE CANDIDATURE

Compression sur des matériaux souples et flexibles

Importance de tester les matériaux souples et flexibles

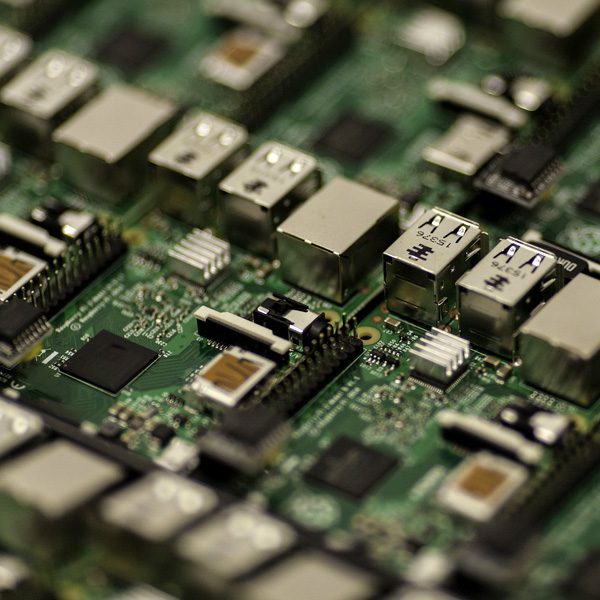

Un système microélectromécanique est un exemple d'échantillon très souple et flexible. Les MEMS sont utilisés dans des produits commerciaux courants tels que les imprimantes, les téléphones portables et les voitures [1]. Ils sont également utilisés pour des fonctions spéciales, comme les biocapteurs [2] et la collecte d'énergie [3]. Pour leurs applications, les MEMS doivent être capables de passer de manière réversible de leur configuration d'origine à une configuration comprimée de manière répétée [4]. Pour comprendre comment les structures vont réagir aux forces mécaniques, des tests de compression peuvent être effectués. Les essais de compression peuvent être utilisés pour tester et régler diverses configurations de MEMS ainsi que pour tester les limites supérieures et inférieures de la force pour ces échantillons.

Objectif de la mesure

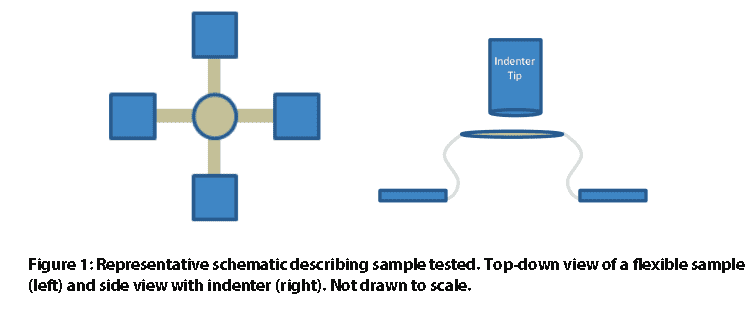

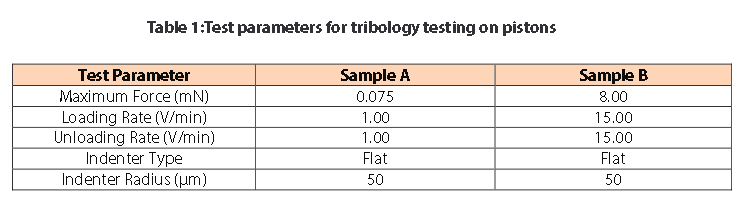

Dans cette étude de cas, Nanovea a effectué des tests de compression sur deux échantillons flexibles et semblables à des ressorts, d'une différence unique. Nous présentons notre capacité à effectuer des compressions à des charges très faibles et à enregistrer des déplacements importants tout en obtenant des données précises à des charges faibles et comment cela peut être appliqué à l'industrie des MEMS. En raison des politiques de confidentialité, les échantillons et leur origine ne seront pas révélés dans cette étude.

Paramètres de mesure

Remarque : le taux de chargement de 1 V/min est proportionnel à environ 100μm de déplacement lorsque le pénétrateur est dans l'air.

Résultats et discussion

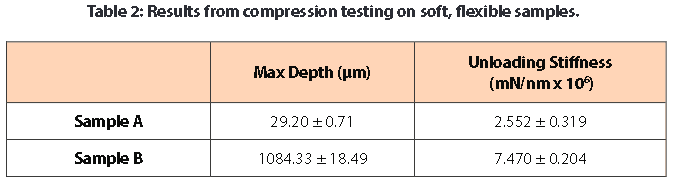

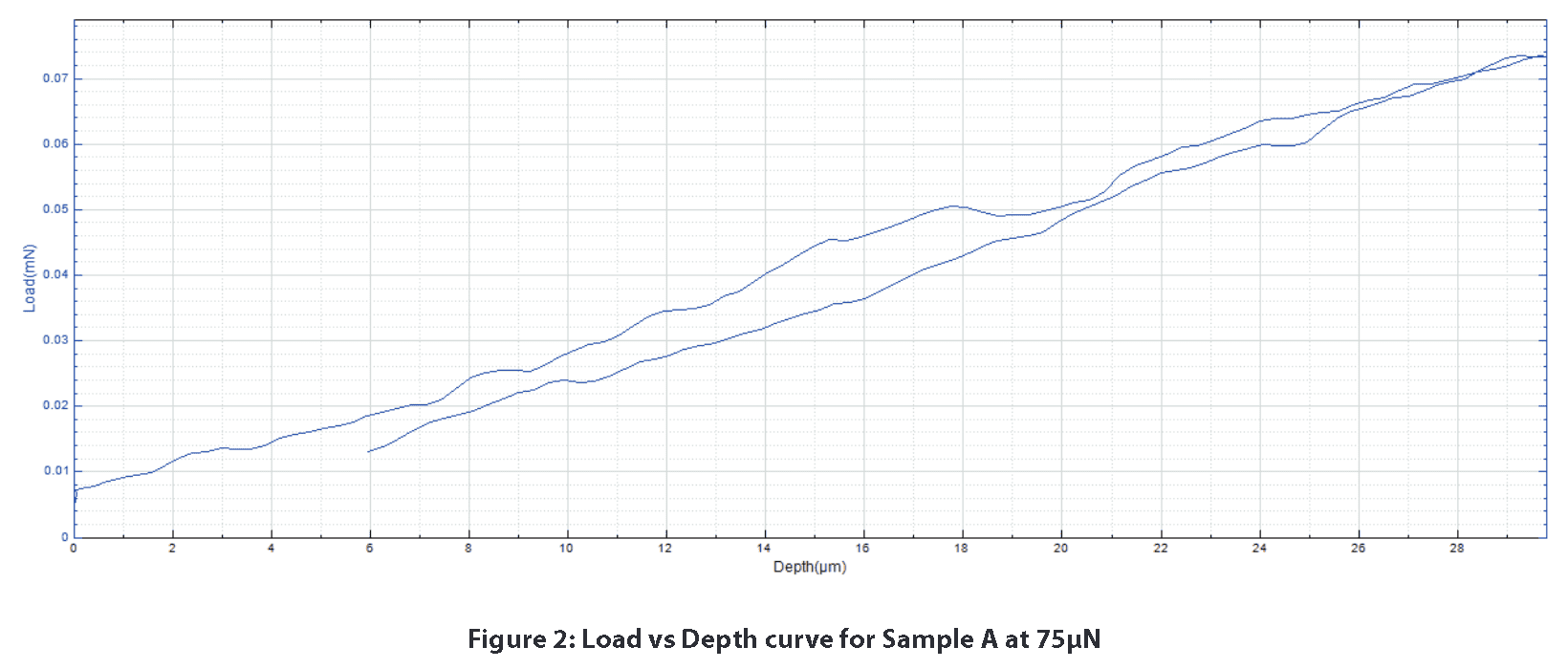

La réponse de l'échantillon aux forces mécaniques est visible dans les courbes de charge en fonction de la profondeur. L'échantillon A ne présente qu'une déformation élastique linéaire avec les paramètres d'essai énumérés ci-dessus. La figure 2 est un excellent exemple de la stabilité qui peut être obtenue pour une courbe charge vs profondeur à 75μN. En raison de la stabilité des capteurs de charge et de profondeur, il serait facile de percevoir toute réponse mécanique signicative de l'échantillon.

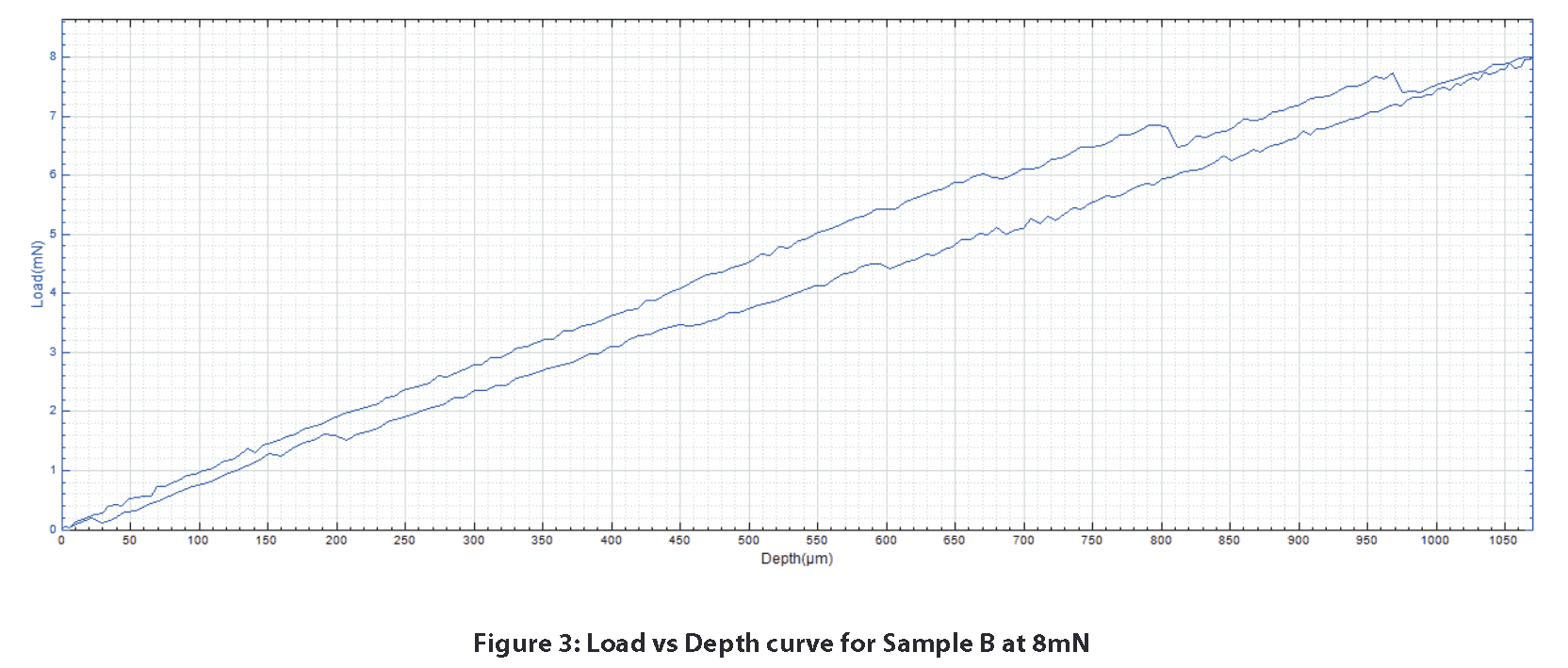

L'échantillon B affiche une réponse mécanique différente de celle de l'échantillon A. Passé 750μm de profondeur, un comportement de type fracture dans le graphique commence à apparaître. Cela est visible avec les chutes brutales de charge à 850 et 975μm de profondeur. Malgré un déplacement à un taux de charge élevé pendant plus de 1mm sur une plage de 8mN, nos capteurs de charge et de profondeur hautement sensibles permettent à l'utilisateur d'obtenir les courbes lisses de charge en fonction de la profondeur ci-dessous.

La rigidité a été calculée à partir de la partie de déchargement des courbes de charge par rapport à la profondeur. La rigidité reflète la quantité de force nécessaire pour déformer l'échantillon. Pour ce calcul de la rigidité, un pseudo-rapport de Poisson de 0,3 a été utilisé puisque le rapport réel du matériau n'est pas connu. Dans ce cas, l'échantillon B s'est avéré plus rigide que l'échantillon A.

Conclusion

Deux échantillons flexibles différents ont été testés en compression à l'aide du module Nano du testeur mécanique Nanovea. Les tests ont été réalisés à des charges très faibles (1mm). Les tests de compression à l'échelle nanométrique avec le Nano Module ont montré la capacité du module à tester des échantillons très mous et flexibles. Des tests supplémentaires pour cette étude pourraient aborder la façon dont la charge cyclique répétée affecte l'aspect de récupération élastique des échantillons à ressort via l'option de chargement multiple du testeur mécanique Nanovea.

Pour plus d'informations sur cette méthode d'essai, n'hésitez pas à nous contacter à l'adresse [email protected]. Pour d'autres notes d'application, veuillez consulter notre vaste bibliothèque numérique de notes d'application.

Références

[1] " Introduction et domaines d'application des MEMS ". EEHerald, 1er mars 2017, www.eeherald.com/section/design-guide/mems_application_introduction.html.

[2] Louizos, Louizos-Alexandros ; Athanasopoulos, Panagiotis G. ; Varty, Kevin (2012). " Systèmes microélectromécaniques et nanotechnologies. A Platform for the Next Stent Technological Era". Vasc Endovascular Surg.46 (8) : 605–609. doi:10.1177/1538574412462637. PMID 23047818.

[3] Hajati, Arman ; Sang-Gook Kim (2011). "Récolte d'énergie piézoélectrique à bande passante ultra-large". AppliedPhysics Letters. 99 (8) : 083105. doi:10.1063/1.3629551.

[4] Fu, Haoran, et al. "Morphable 3D mesostructures and microelectronic devices by multistable bucklingmechanics". Nature materials 17.3 (2018) : 268.

MAINTENANT, PARLONS DE VOTRE CANDIDATURE

Analyse viscoélastique du caoutchouc

Analyse viscoélastique du caoutchouc

En savoir plus

Les pneus sont soumis à de fortes déformations cycliques lorsque les véhicules roulent sur la route. Lorsqu'ils sont exposés à des conditions routières difficiles, la durée de vie des pneus est compromise par de nombreux facteurs, tels que l'usure du fil, la chaleur générée par la friction, le vieillissement du caoutchouc, etc.

En conséquence, les pneus ont généralement des structures de couches composites faites de caoutchouc chargé de carbone, de cordes de nylon et de fils d'acier, etc. En particulier, la composition du caoutchouc à différents endroits des systèmes de pneus est optimisée pour fournir différentes propriétés fonctionnelles, y compris, mais sans s'y limiter, un fil résistant à l'usure, une couche de caoutchouc amortissant et une couche de base en caoutchouc dur.

Un test fiable et reproductible du comportement viscoélastique du caoutchouc est essentiel pour le contrôle qualité et la R&D des pneus neufs, ainsi que pour l'évaluation de la durée de vie des pneus usagés. Analyse mécanique dynamique (DMA) pendant Nanoindentation est une technique de caractérisation de la viscoélasticité. Lorsqu'une contrainte oscillatoire contrôlée est appliquée, la déformation résultante est mesurée, permettant aux utilisateurs de déterminer le module complexe des matériaux testés.

Catégories

- Notes d'application

- Bloc sur la tribologie des anneaux

- Corrosion Tribologie

- Essai de friction - Coefficient de friction

- Essais mécaniques à haute température

- Tribologie à haute température

- Humidité et gaz Tribologie

- Humidité Essais mécaniques

- Indentation | Fluage et relaxation

- Indentation | Ténacité à la rupture

- Indentation | Dureté et élasticité

- Indentation | Perte et stockage

- Indentation | Contrainte et déformation

- Indentation | Limite d'élasticité et fatigue

- Tests de laboratoire

- Tribologie linéaire

- Essais mécaniques des liquides

- Tribologie des liquides

- Tribologie à basse température

- Essais mécaniques

- Communiqué de presse

- Profilométrie - Planéité et gauchissement

- Profilométrie | Géométrie et forme

- Profilométrie | Rugosité et finition

- Profilométrie | Hauteur et épaisseur des marches

- Profilométrie | Texture et grain

- Profilométrie | Volume et surface

- Essais de profilométrie

- Tribologie "anneau sur anneau

- Tribologie rotationnelle

- Test de rayures | Défaillance de l'adhésif

- Essai de grattage | Défaillance de la cohésion

- Test de rayures | Usure multi-passages

- Test de rayures | Dureté à la rayure

- Test de rayure Tribologie

- Tradeshow

- Essais de tribologie

- Non classé

Archives

- septembre 2023

- août 2023

- juin 2023

- mai 2023

- juillet 2022

- mai 2022

- avril 2022

- janvier 2022

- décembre 2021

- novembre 2021

- octobre 2021

- septembre 2021

- août 2021

- juillet 2021

- juin 2021

- mai 2021

- mars 2021

- février 2021

- décembre 2020

- novembre 2020

- octobre 2020

- septembre 2020

- juillet 2020

- mai 2020

- avril 2020

- mars 2020

- février 2020

- janvier 2020

- novembre 2019

- octobre 2019

- septembre 2019

- août 2019

- juillet 2019

- juin 2019

- mai 2019

- avril 2019

- mars 2019

- janvier 2019

- décembre 2018

- novembre 2018

- octobre 2018

- septembre 2018

- juillet 2018

- juin 2018

- mai 2018

- avril 2018

- mars 2018

- février 2018

- novembre 2017

- octobre 2017

- septembre 2017

- août 2017

- juin 2017

- mai 2017

- avril 2017

- mars 2017

- février 2017

- janvier 2017

- novembre 2016

- octobre 2016

- août 2016

- juillet 2016

- juin 2016

- mai 2016

- avril 2016

- mars 2016

- février 2016

- janvier 2016

- décembre 2015

- novembre 2015

- octobre 2015

- septembre 2015

- août 2015

- juillet 2015

- juin 2015

- mai 2015

- avril 2015

- mars 2015

- février 2015

- janvier 2015

- novembre 2014

- octobre 2014

- septembre 2014

- août 2014

- juillet 2014

- juin 2014

- mai 2014

- avril 2014

- mars 2014

- février 2014

- janvier 2014

- décembre 2013

- novembre 2013

- octobre 2013

- septembre 2013

- août 2013

- juillet 2013

- juin 2013

- mai 2013

- avril 2013

- mars 2013

- février 2013

- janvier 2013

- décembre 2012

- novembre 2012

- octobre 2012

- septembre 2012

- août 2012

- juillet 2012

- juin 2012

- mai 2012

- avril 2012

- mars 2012

- février 2012

- janvier 2012

- décembre 2011

- novembre 2011

- octobre 2011

- septembre 2011

- août 2011

- juillet 2011

- juin 2011

- mai 2011

- novembre 2010

- janvier 2010

- avril 2009

- mars 2009

- janvier 2009

- décembre 2008

- octobre 2008

- août 2007

- juillet 2006

- mars 2006

- janvier 2005

- avril 2004