INTRODUCCIÓN

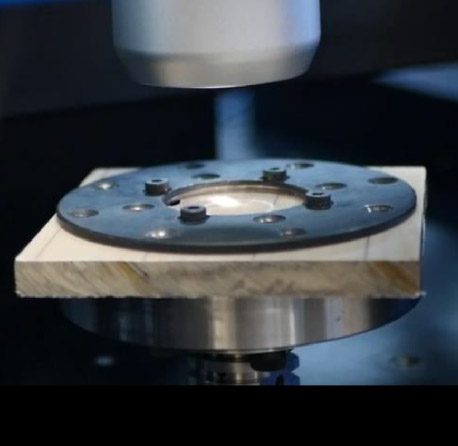

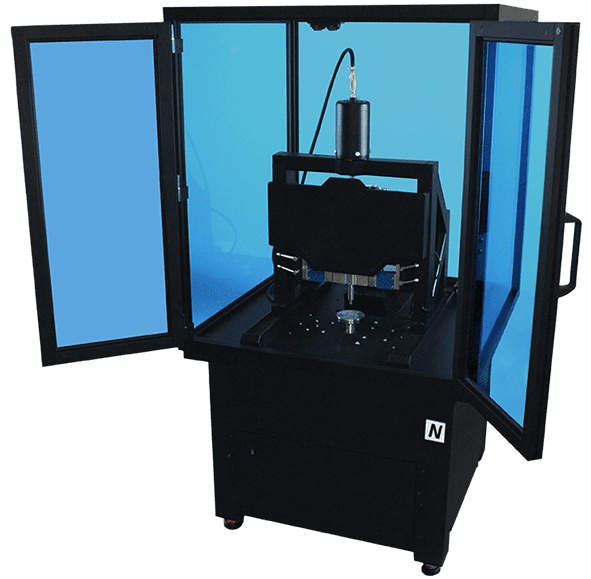

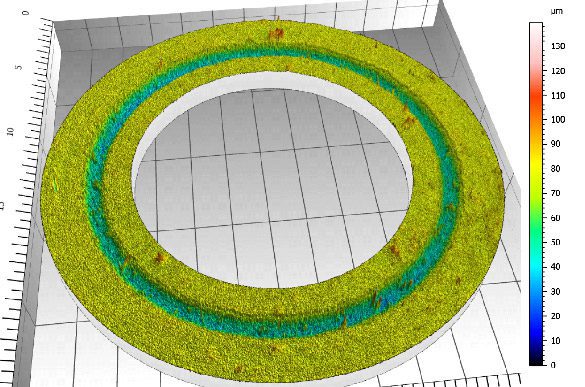

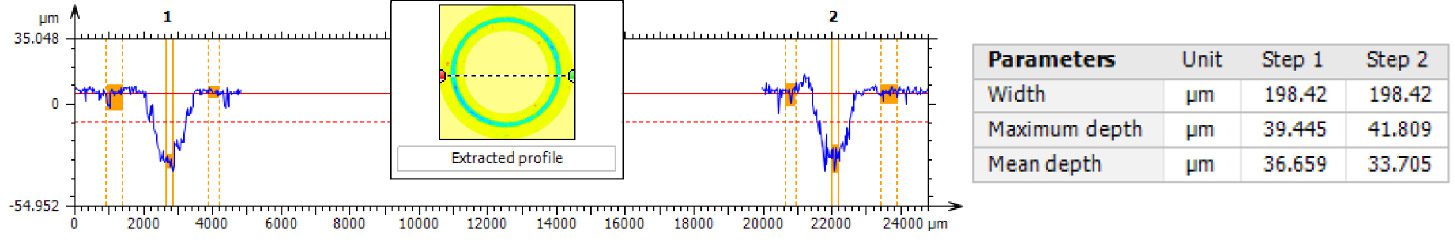

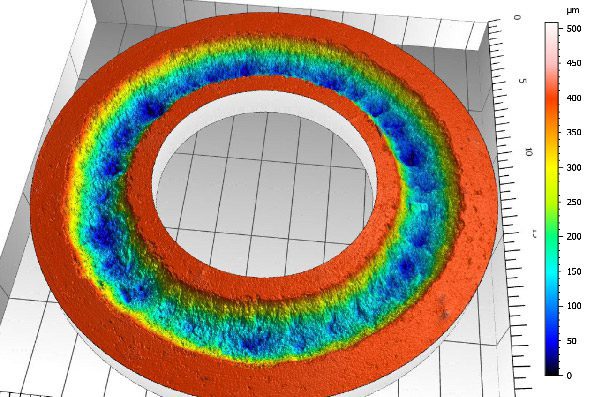

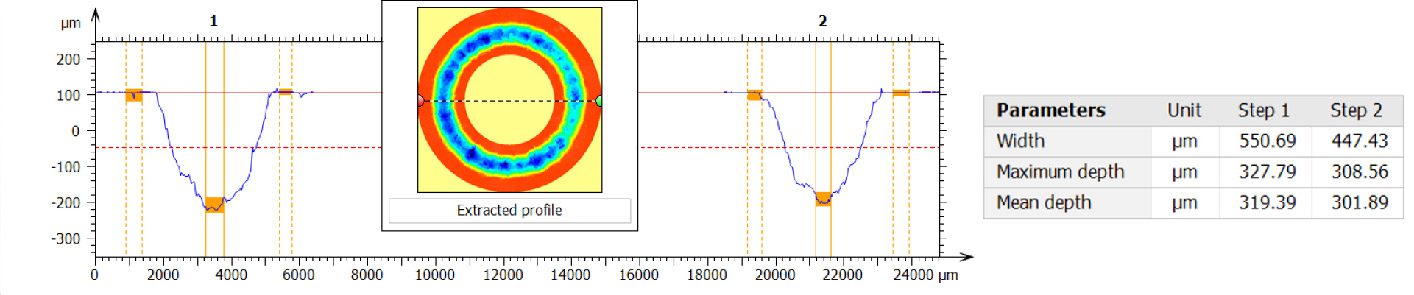

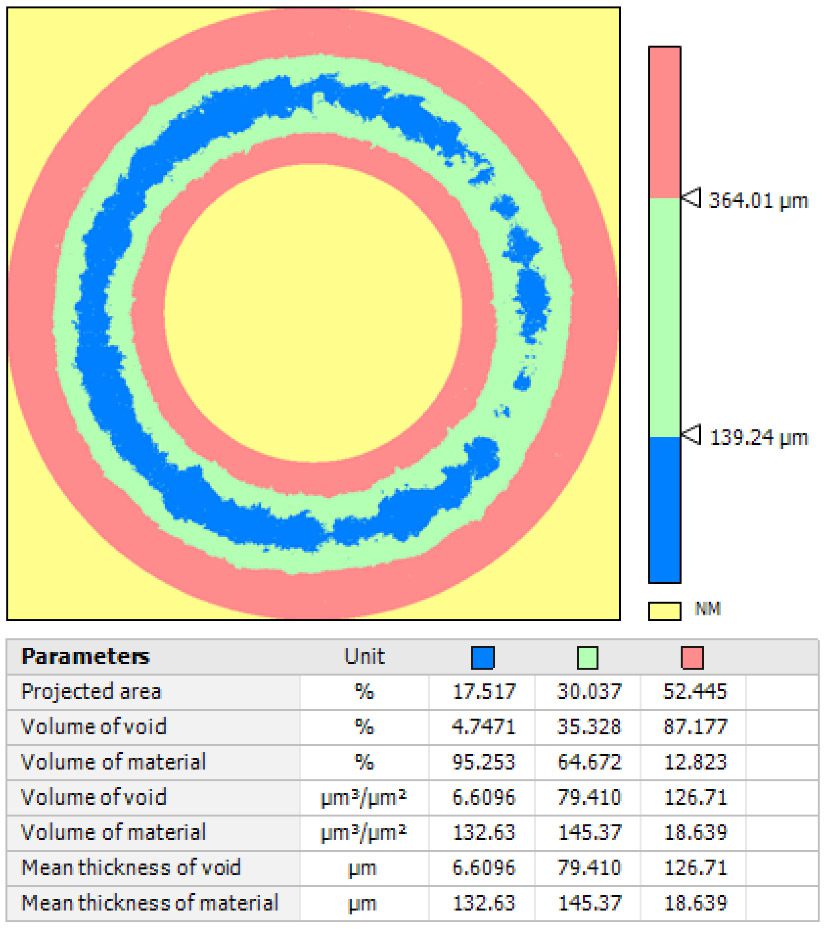

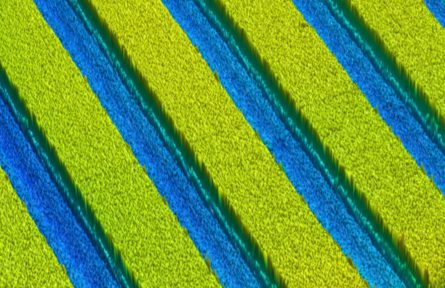

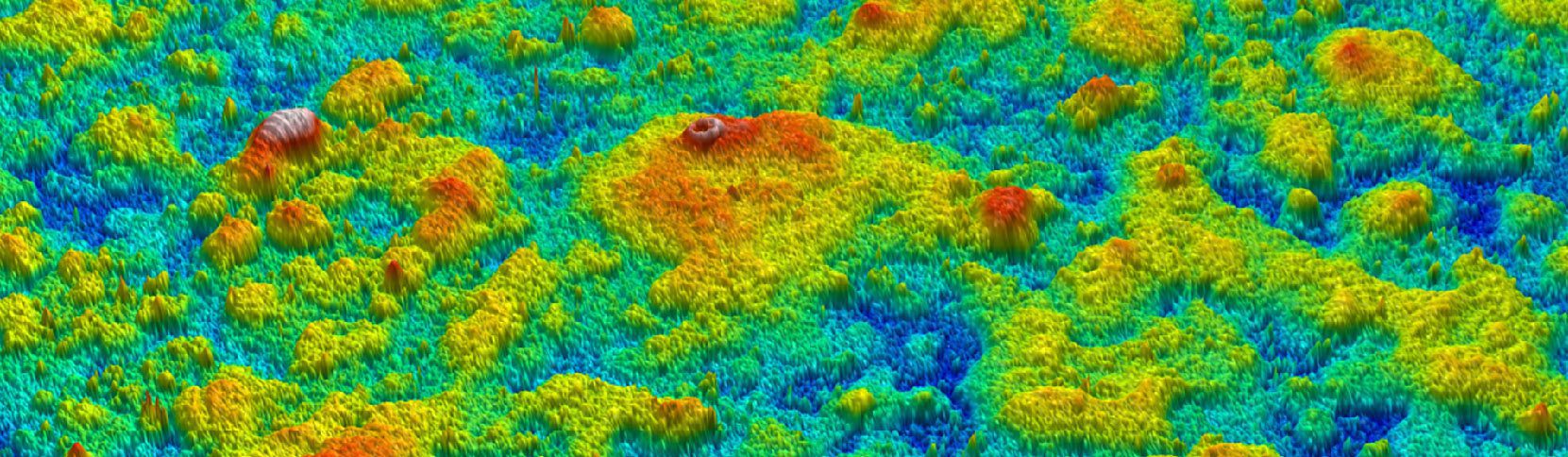

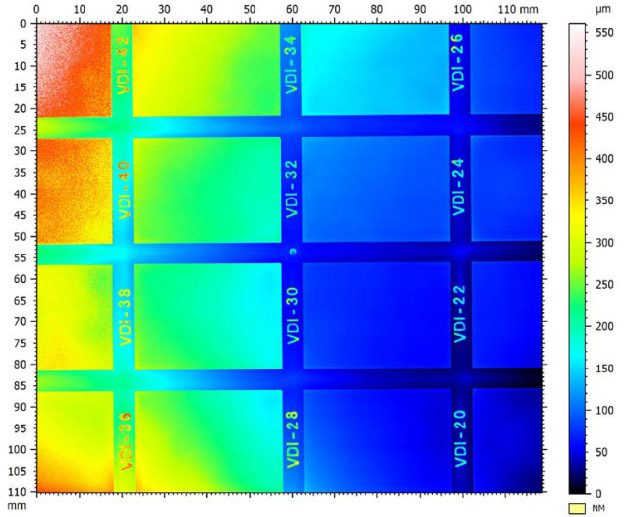

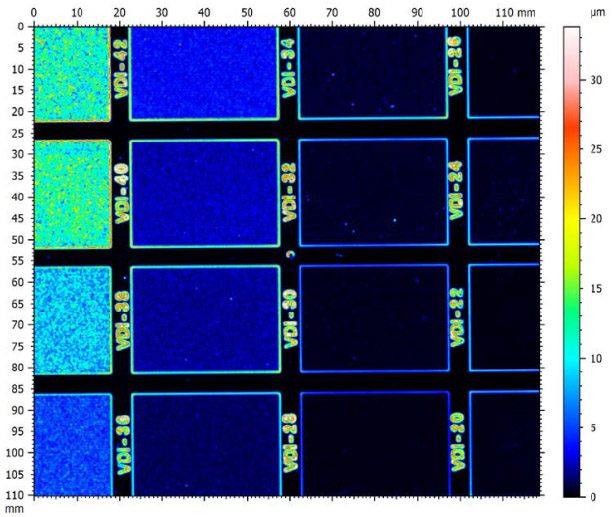

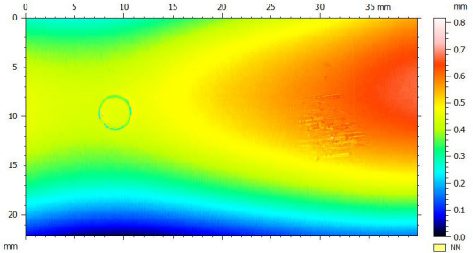

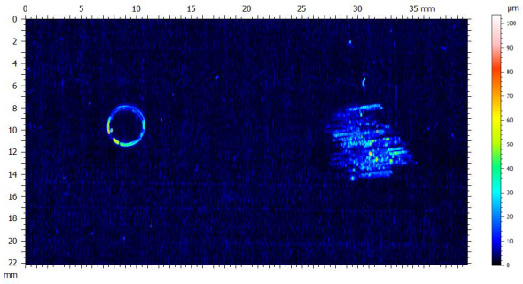

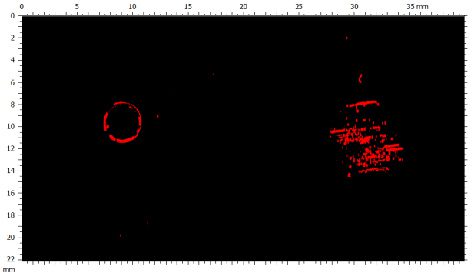

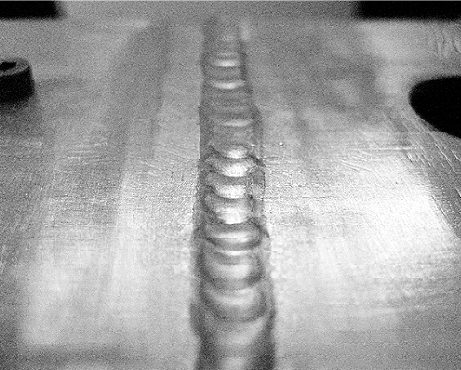

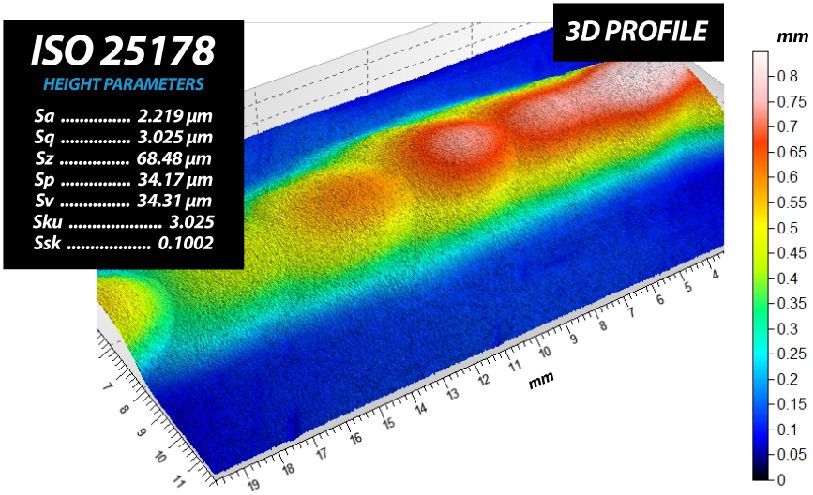

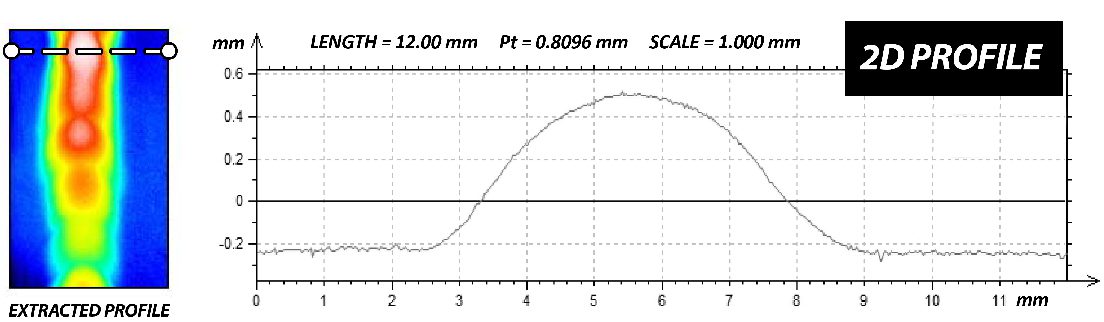

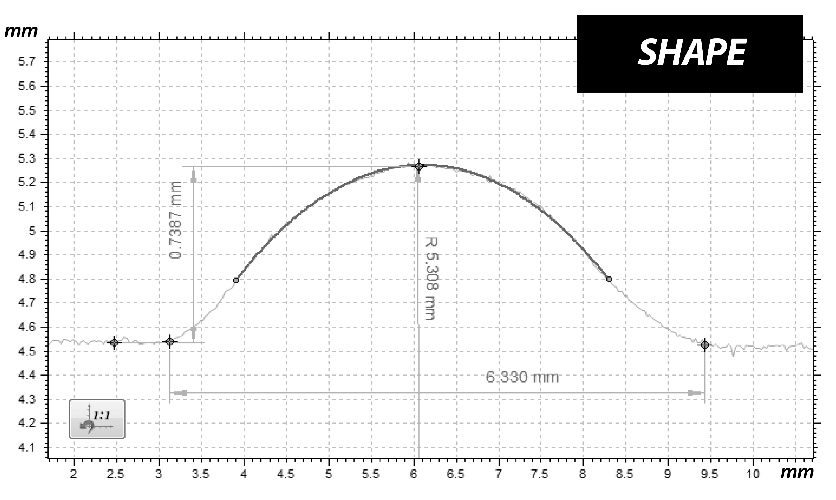

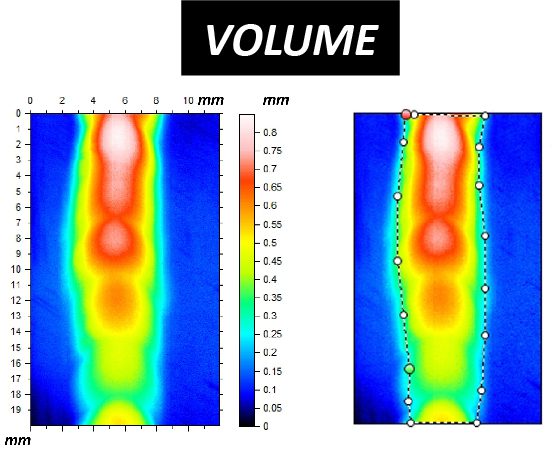

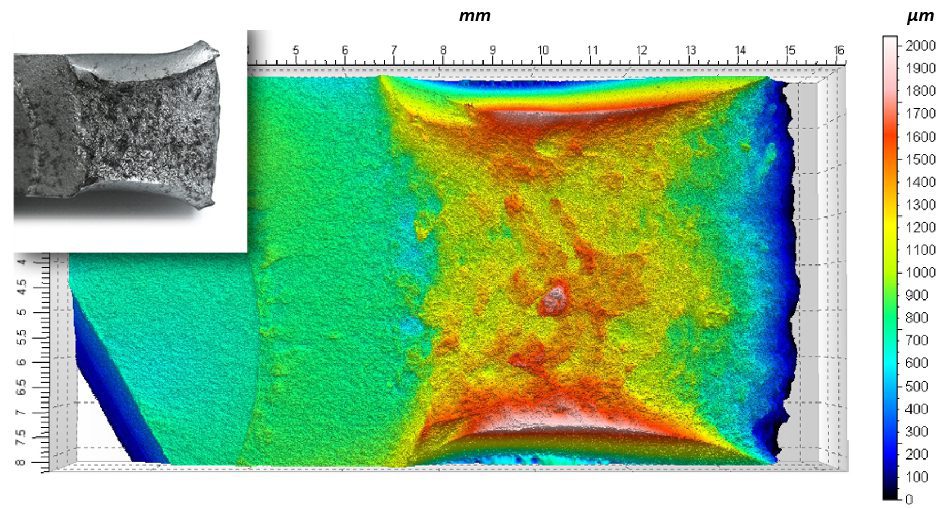

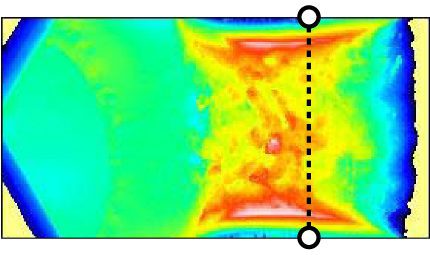

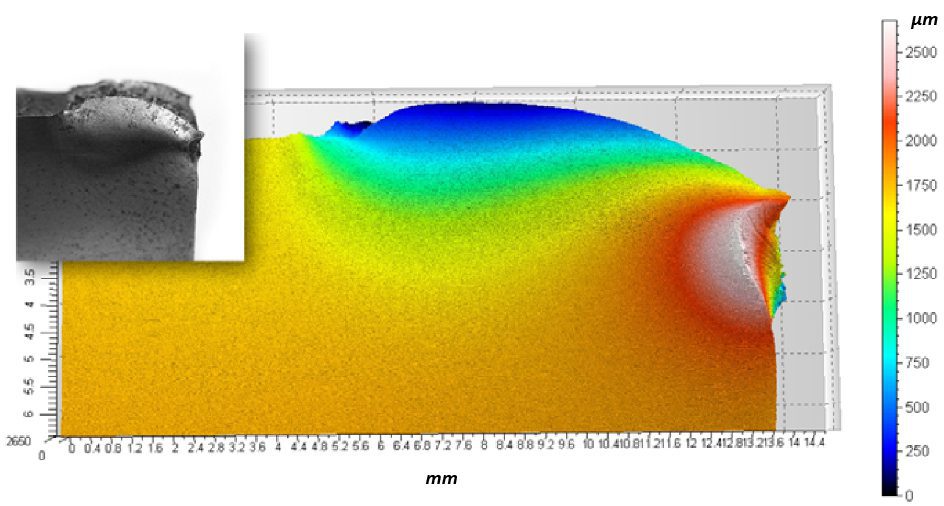

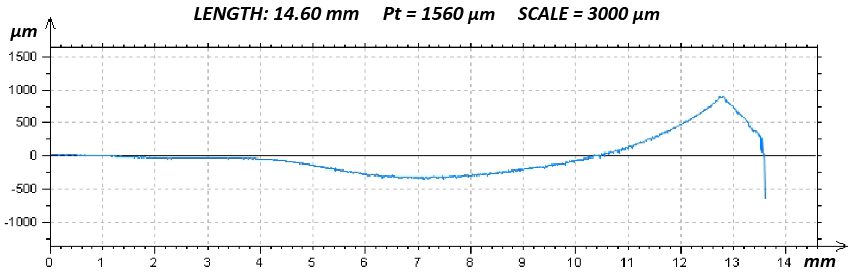

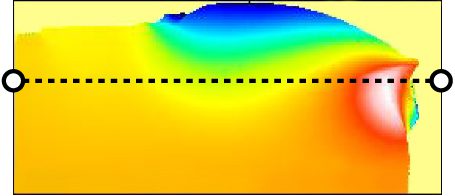

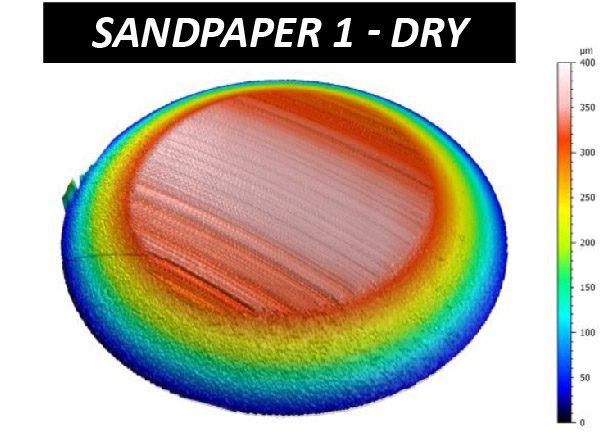

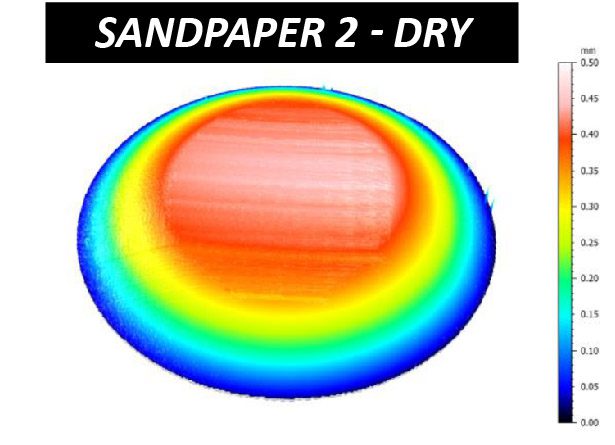

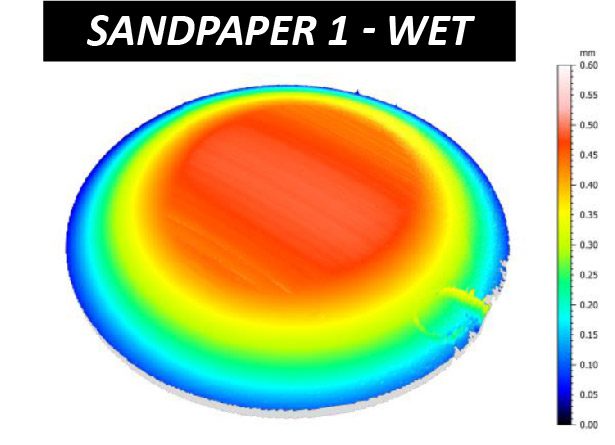

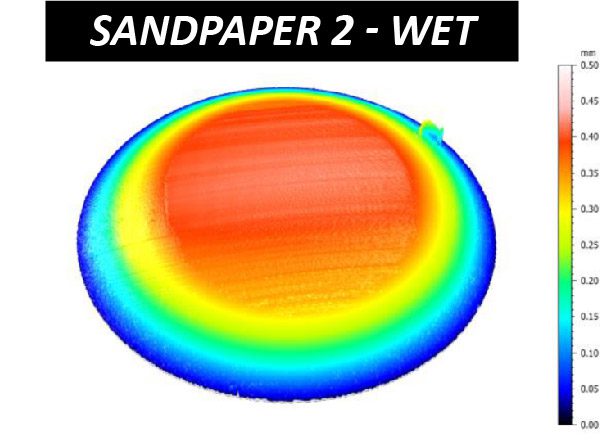

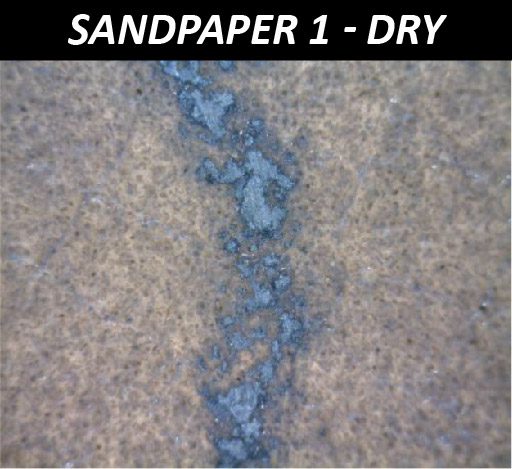

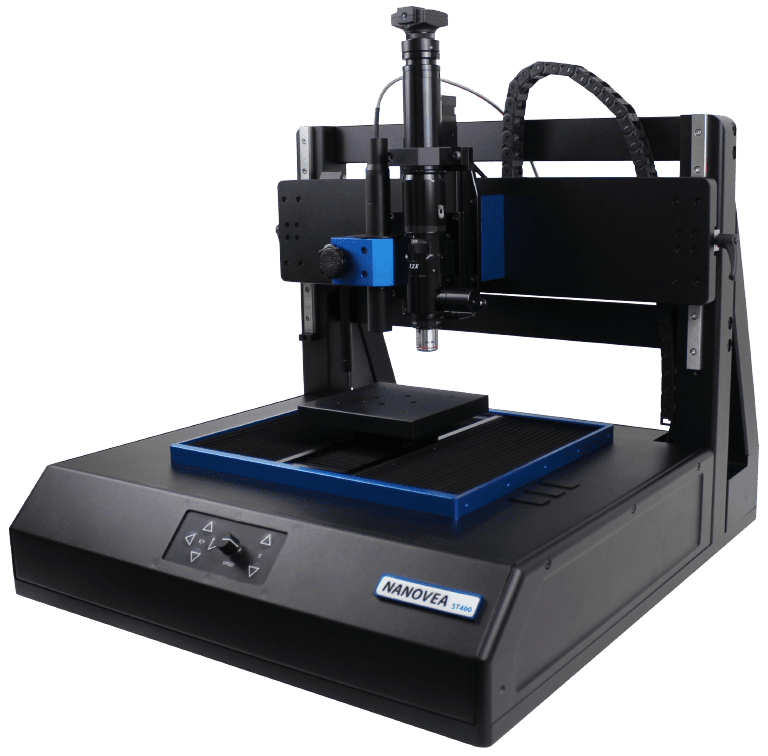

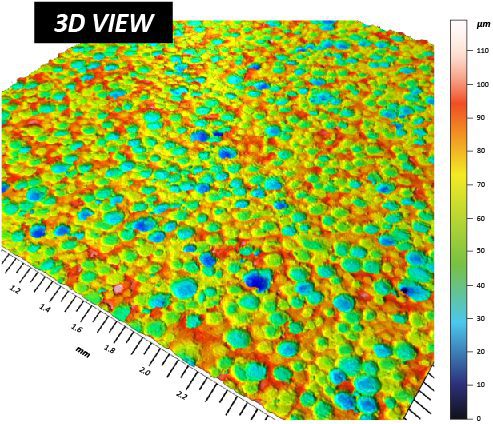

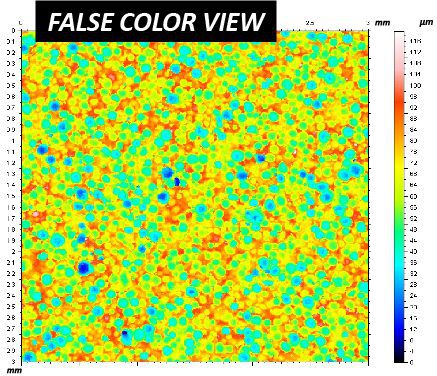

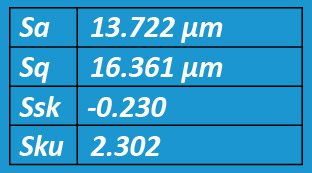

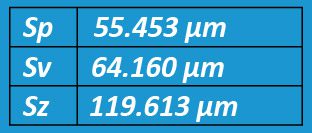

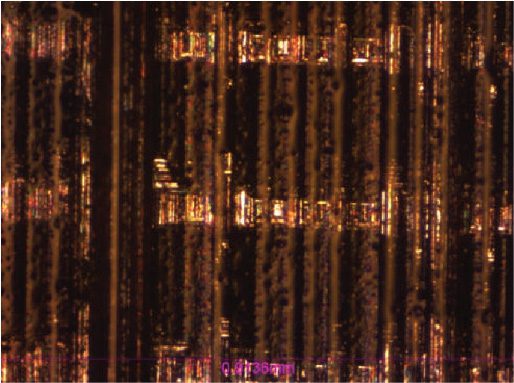

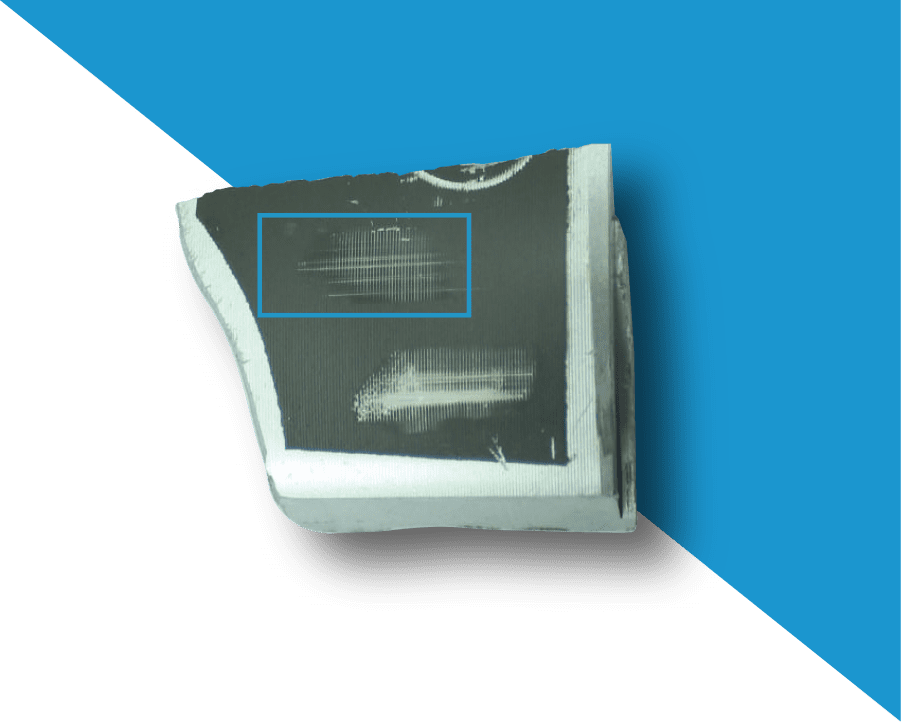

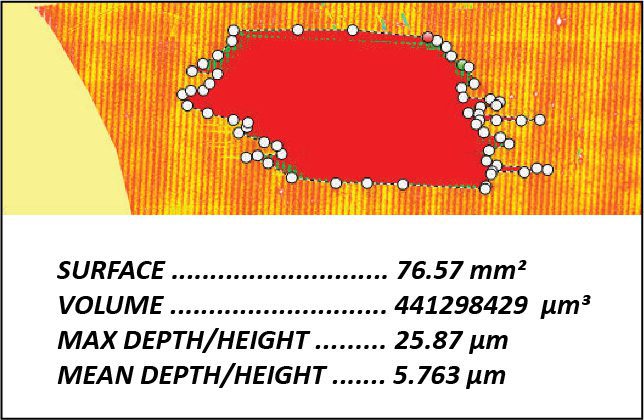

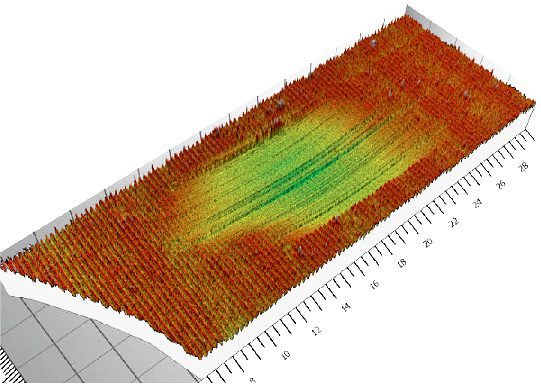

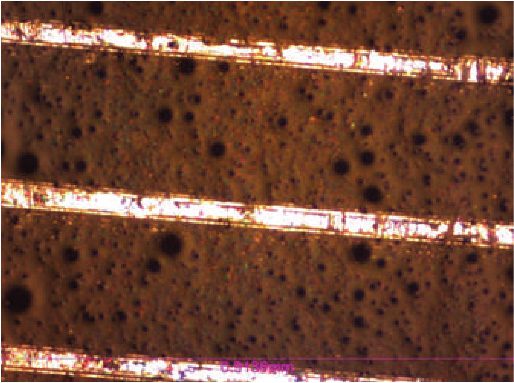

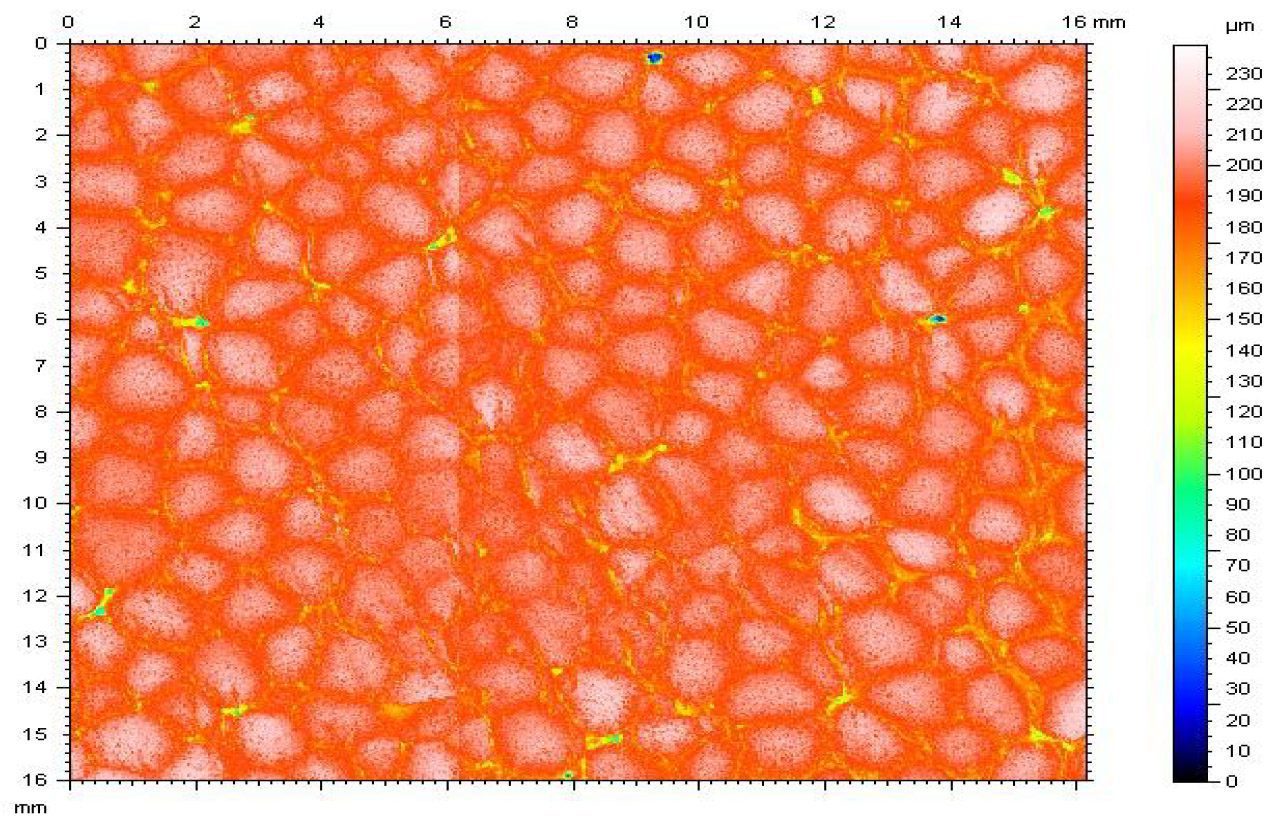

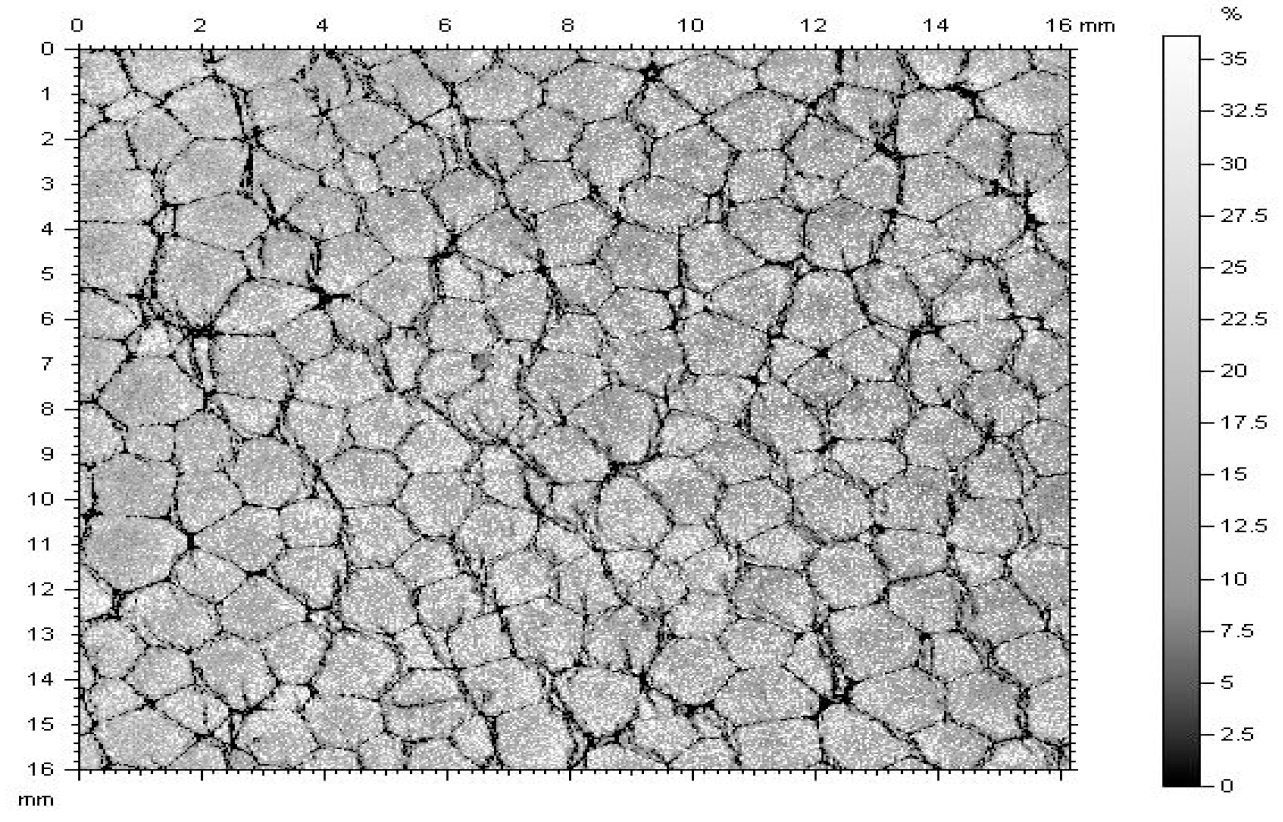

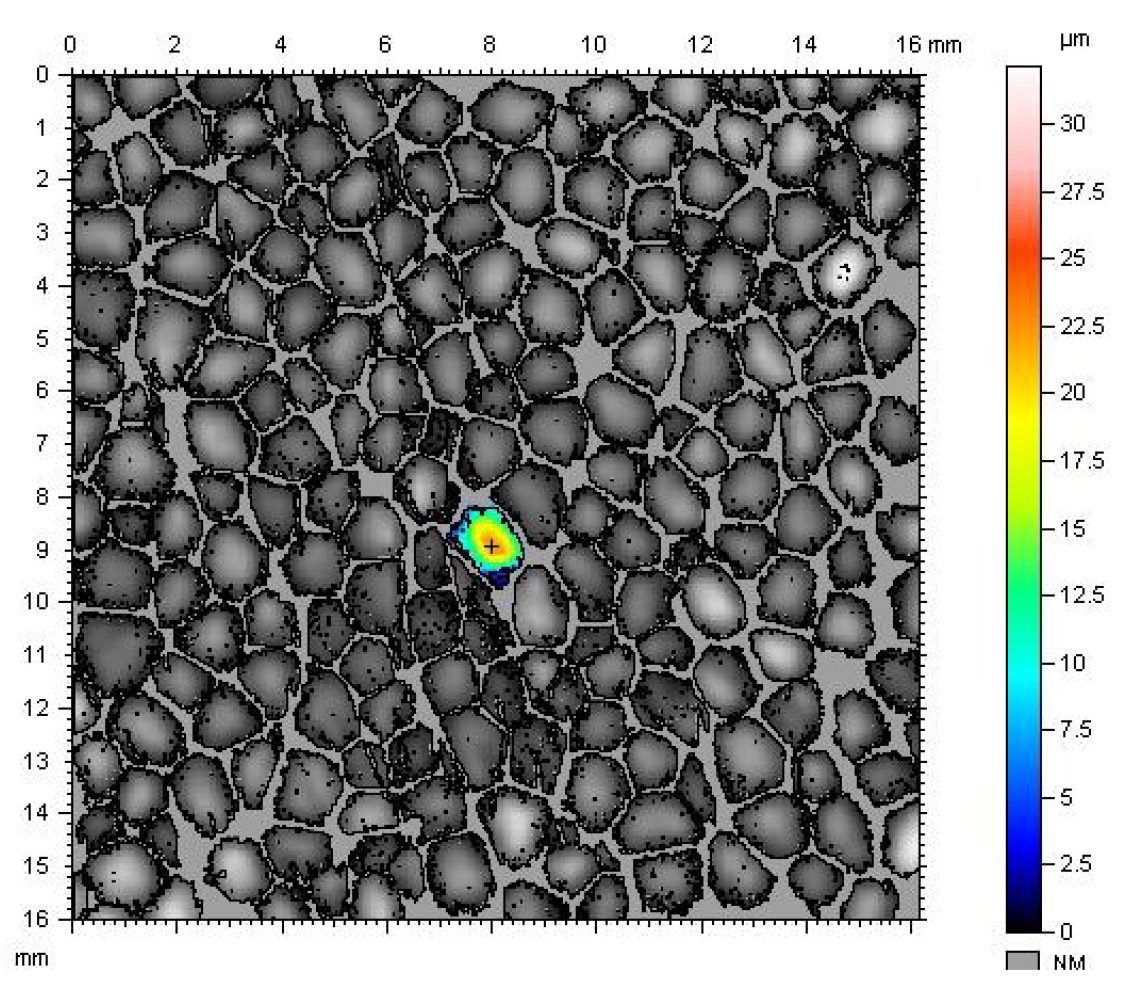

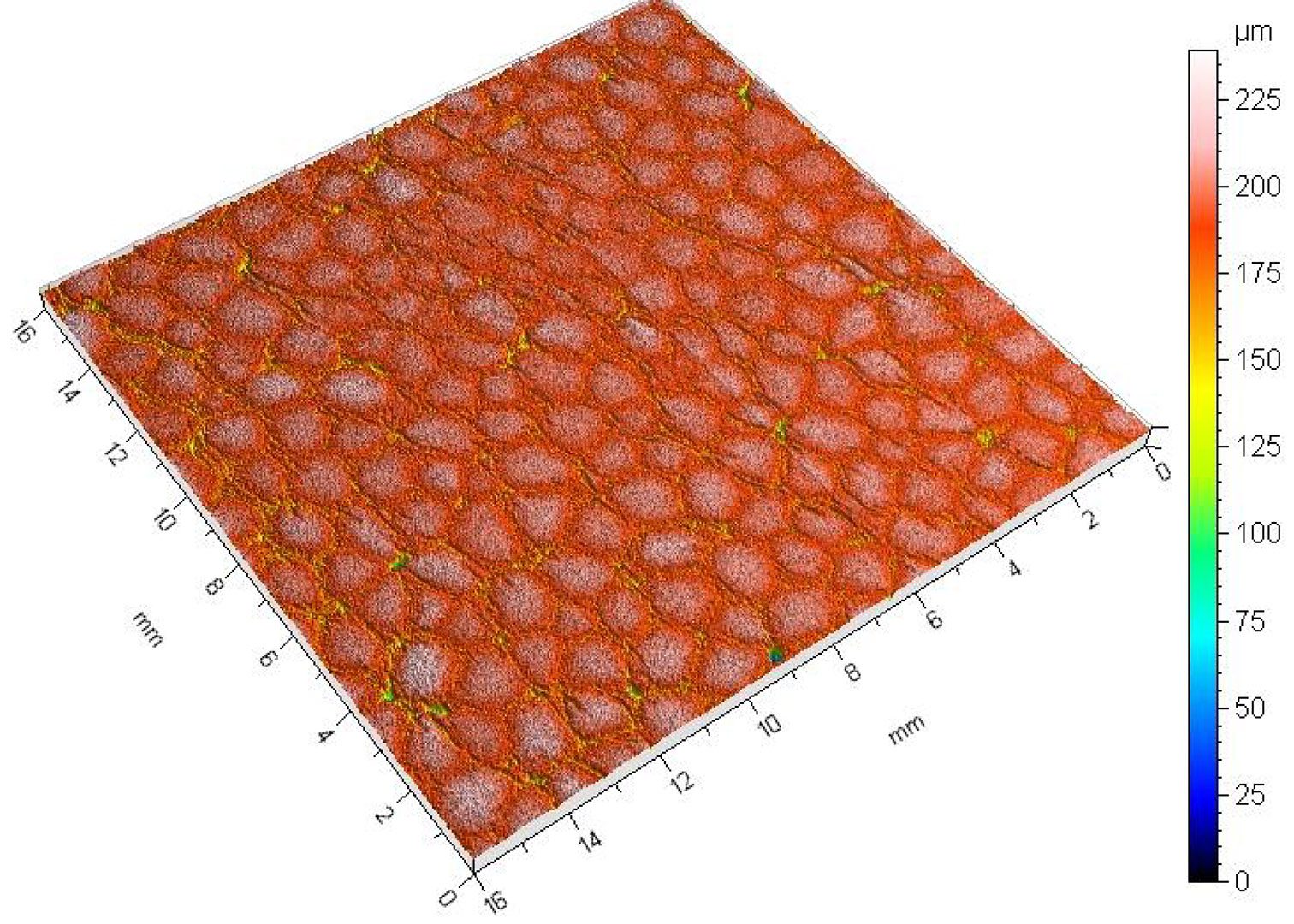

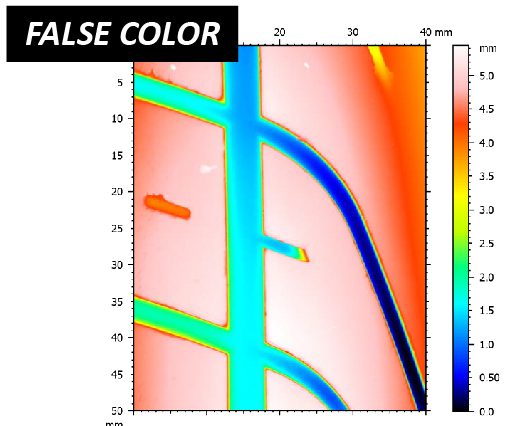

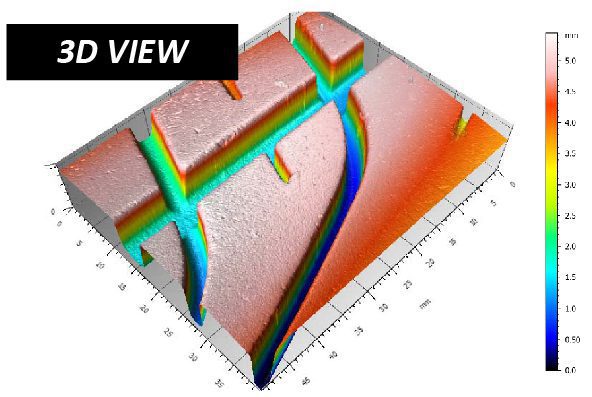

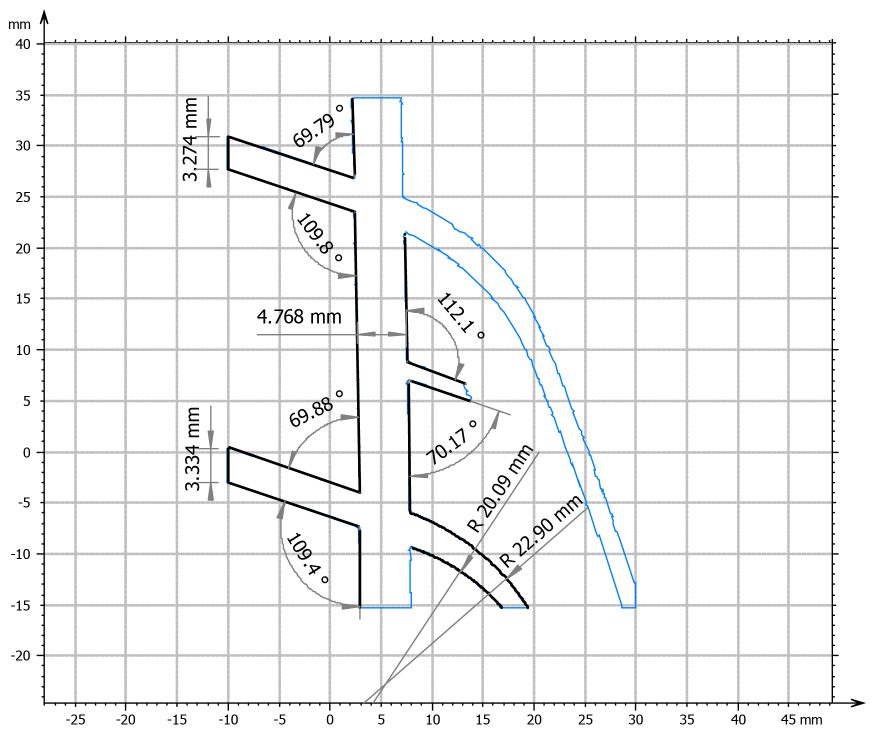

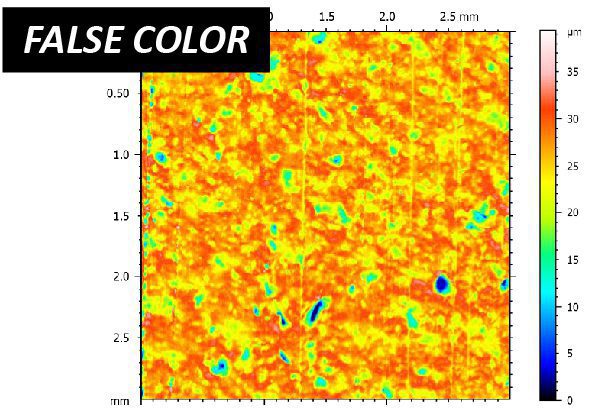

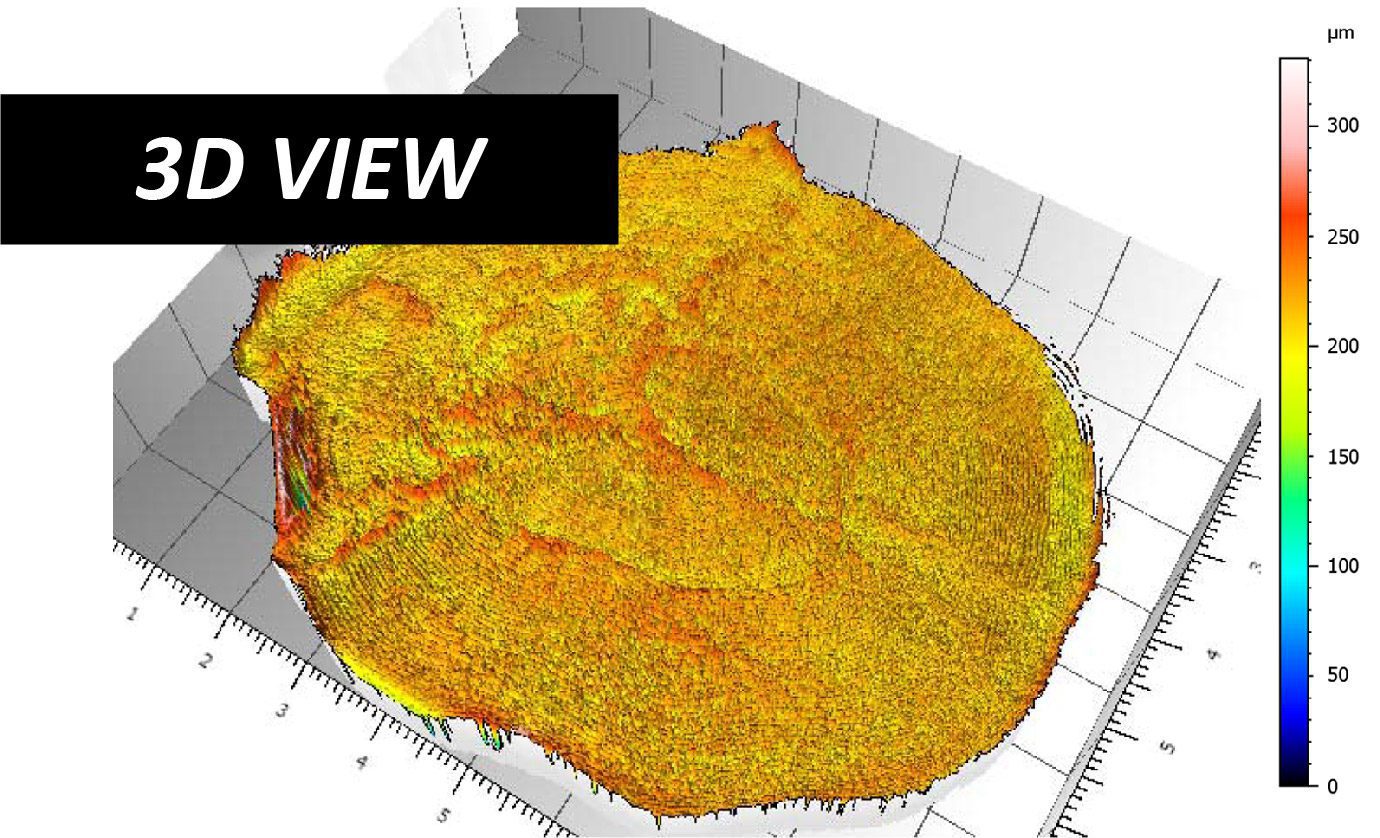

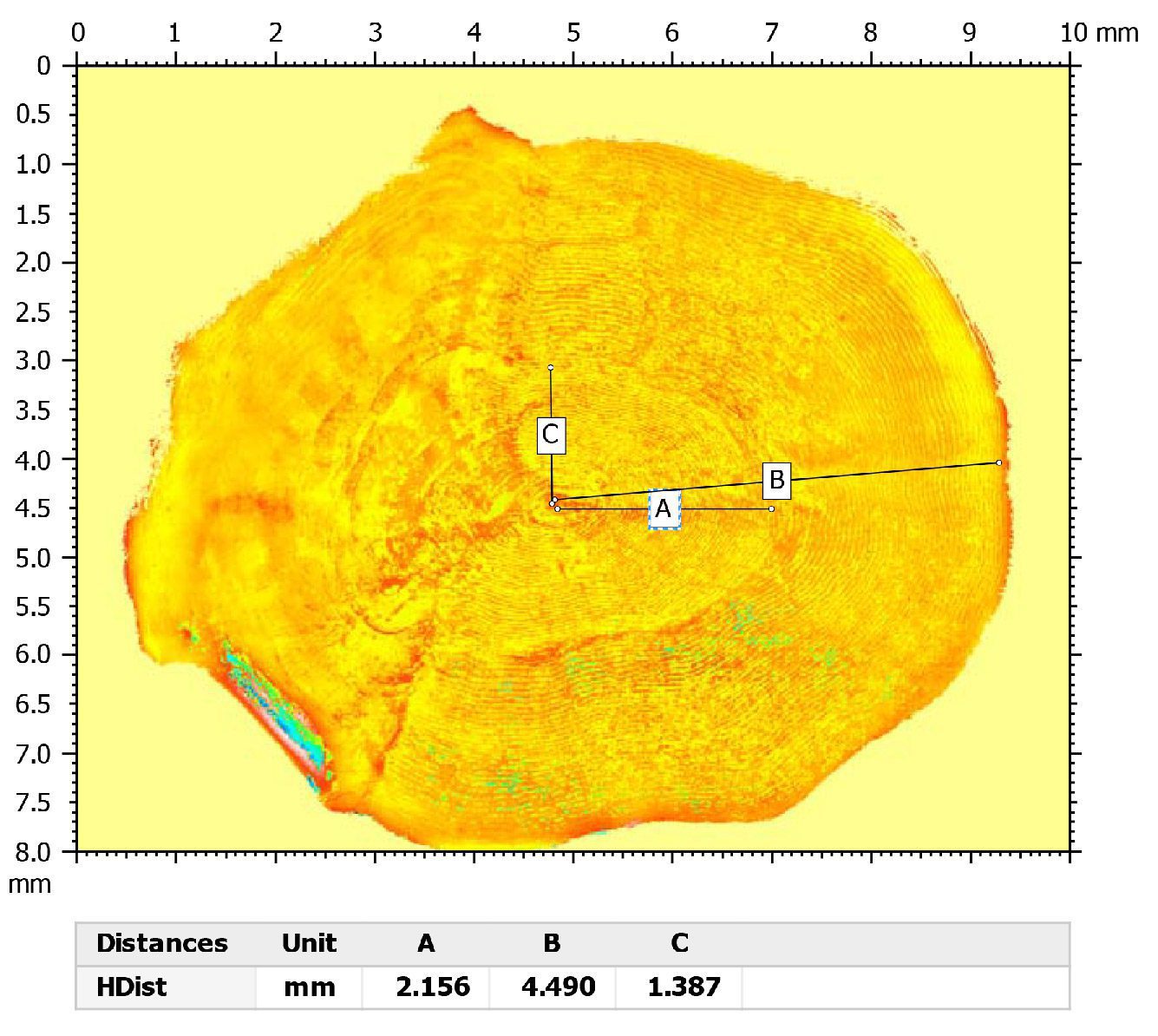

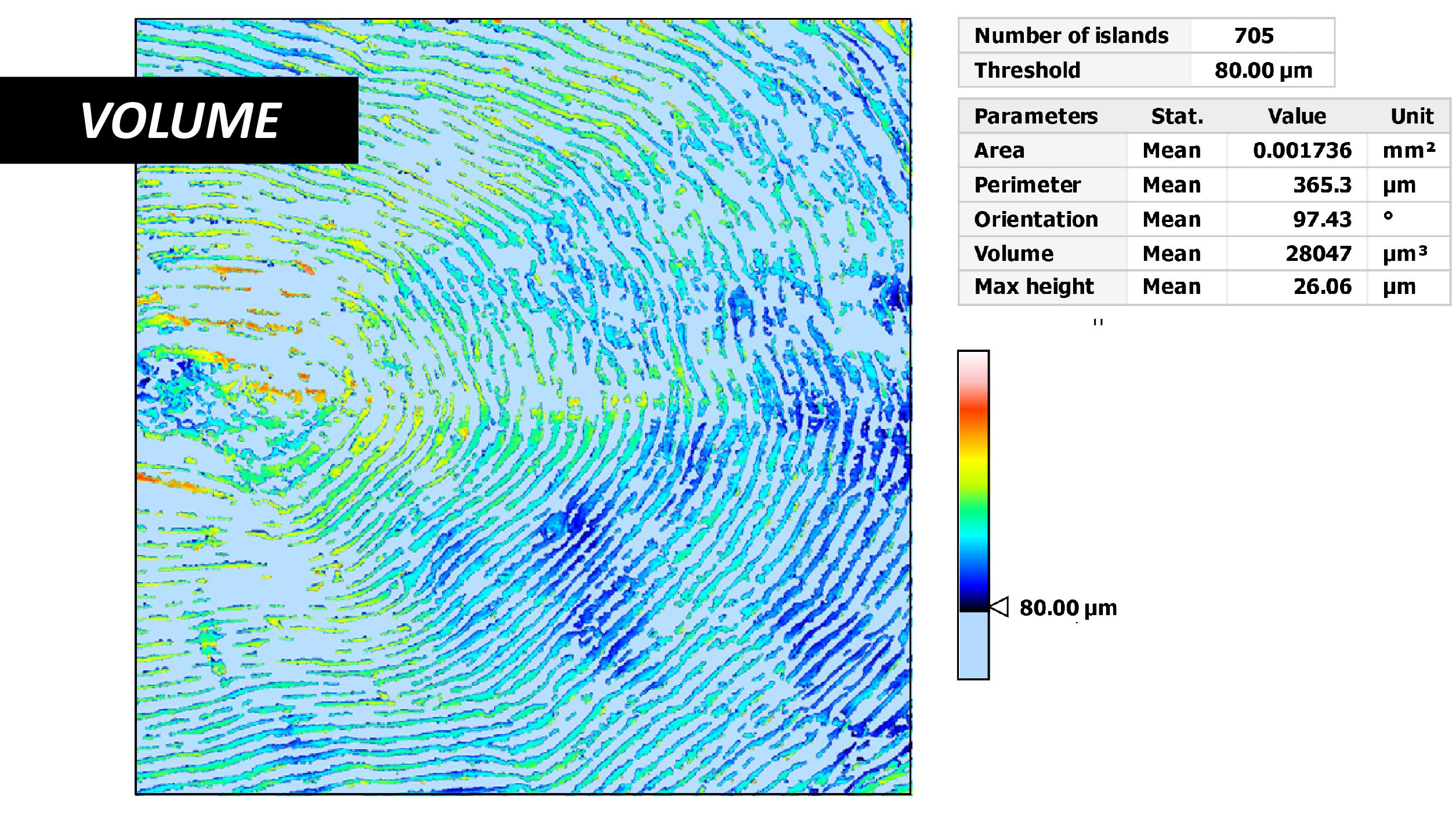

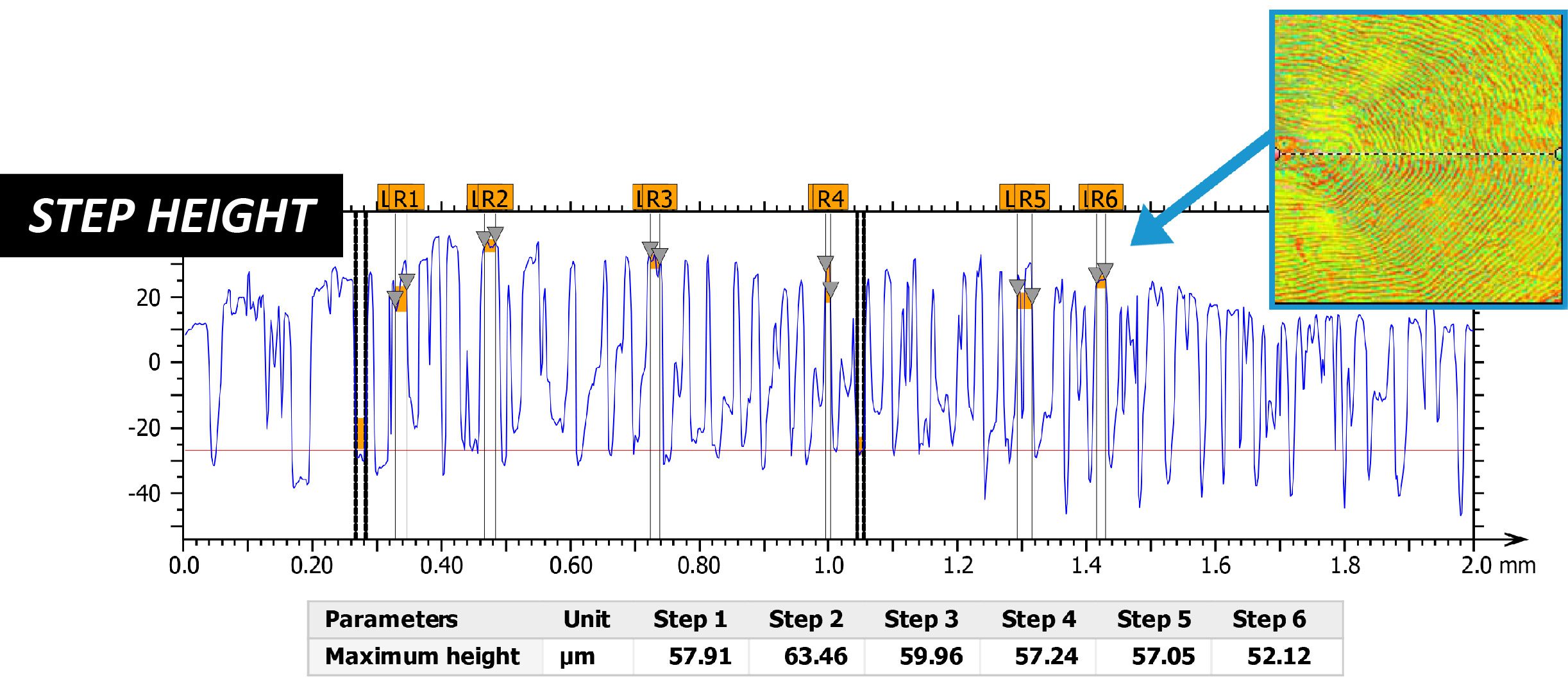

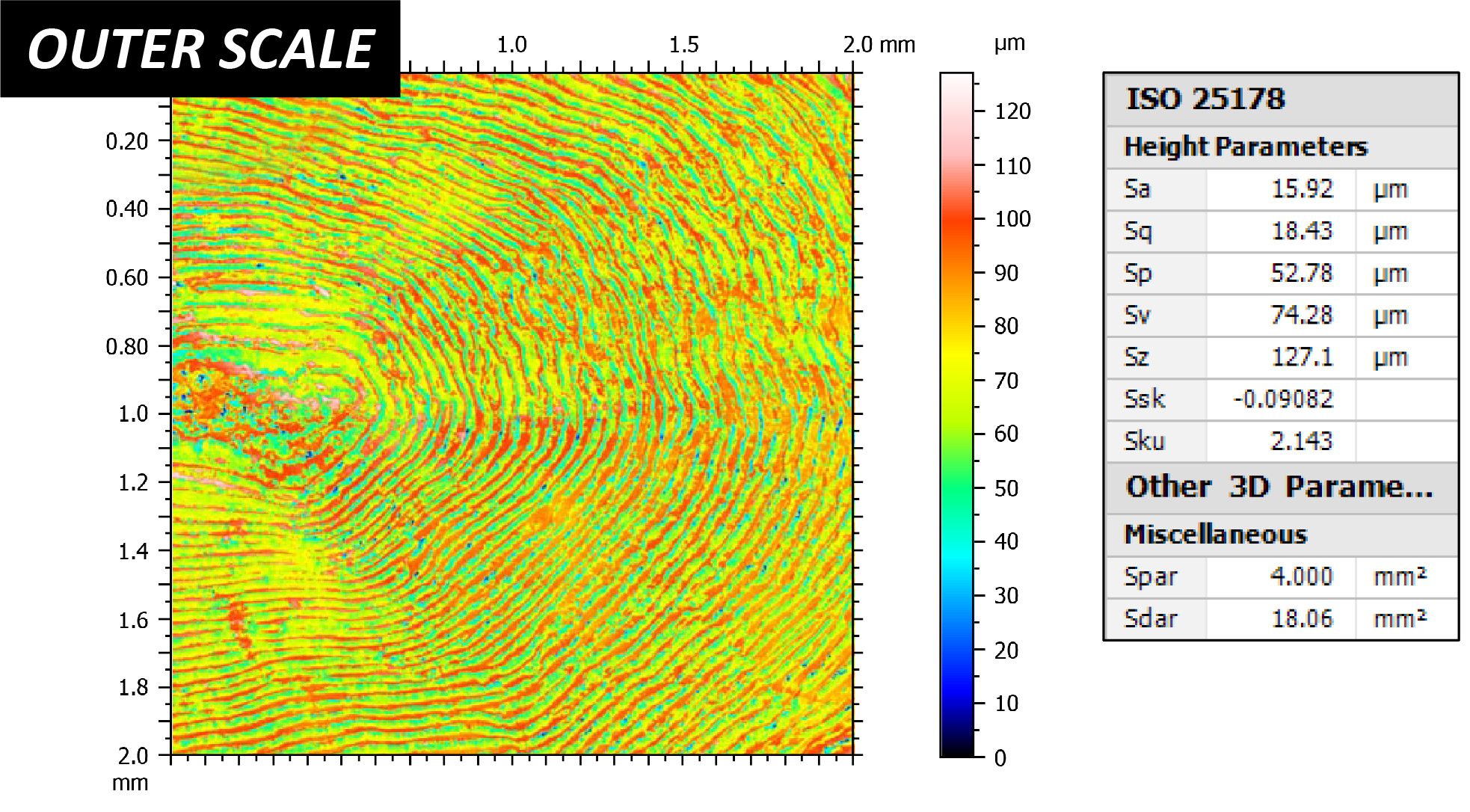

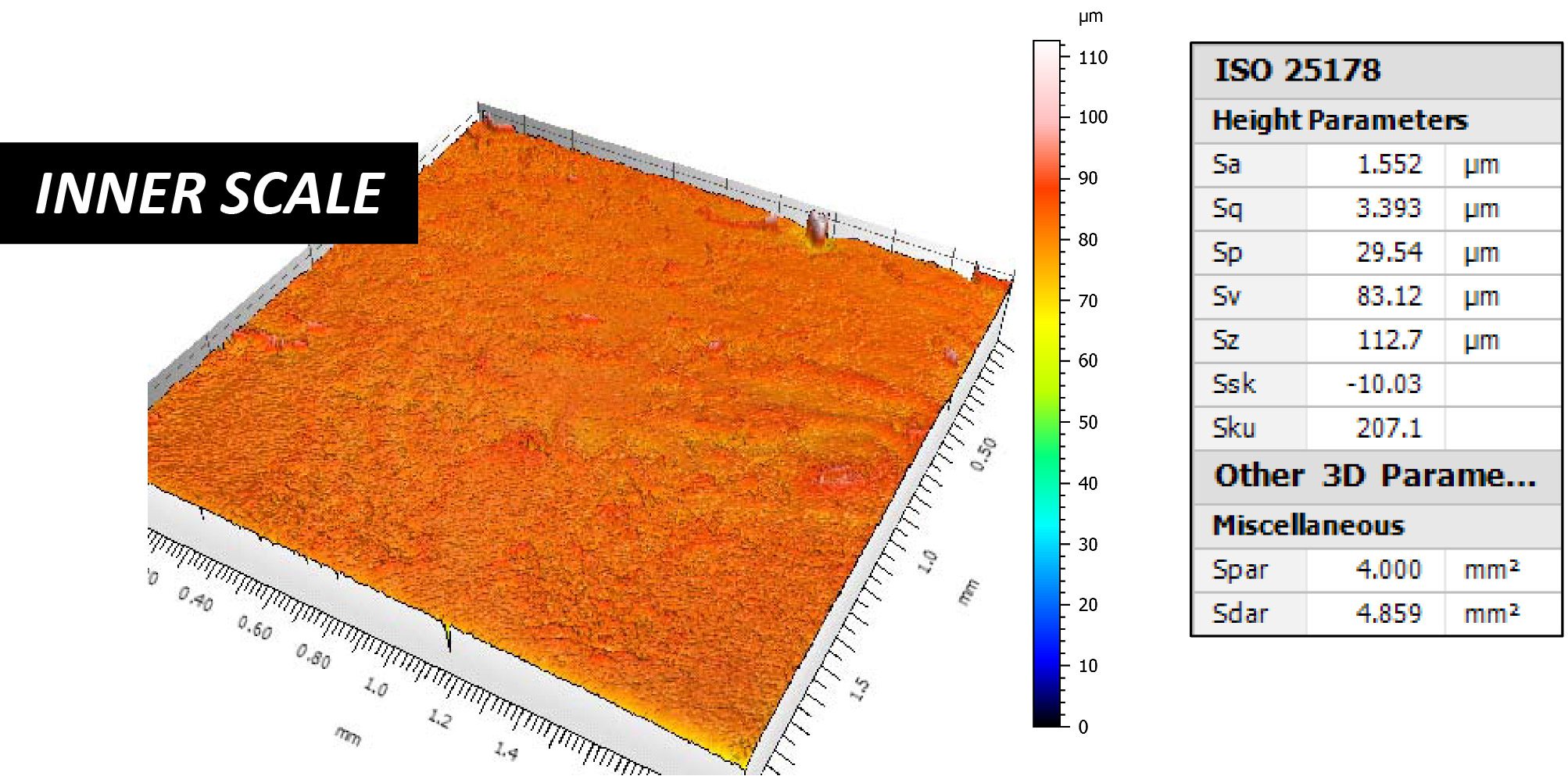

Los materiales para pisos están diseñados para ser duraderos, pero a menudo sufren desgaste debido a las actividades cotidianas como el movimiento y el uso de muebles. Para garantizar su longevidad, la mayoría de los tipos de pisos tienen una capa protectora contra el desgaste que resiste los daños. Sin embargo, el espesor y la durabilidad de la capa de uso varían según el tipo de piso y el nivel de tránsito peatonal. Además, las diferentes capas dentro de la estructura del piso, como los recubrimientos UV, las capas decorativas y el vidriado, tienen diferentes índices de desgaste. Ahí es donde entra en juego el mapeo de desgaste progresivo. Usando el tribómetro NANOVEA T2000 con un Perfilómetro 3D sin contacto, se puede realizar un seguimiento y análisis precisos del rendimiento y la longevidad de los materiales para pisos. Al proporcionar información detallada sobre el comportamiento de desgaste de diversos materiales para pisos, los científicos y profesionales técnicos pueden tomar decisiones más informadas al seleccionar y diseñar nuevos sistemas de pisos.

IMPORTANCIA DE LA CARTOGRAFÍA DEL DESGASTE PROGRESIVO DE LOS PANELES DE SUELO

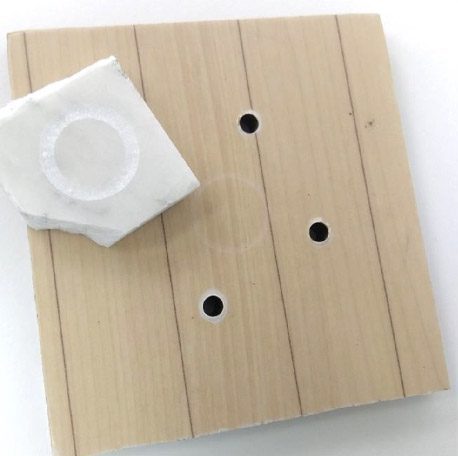

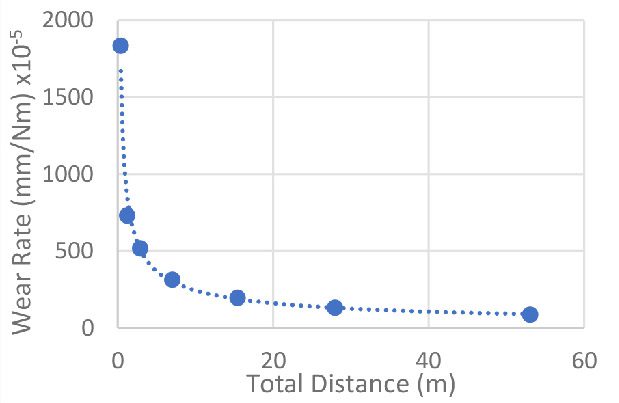

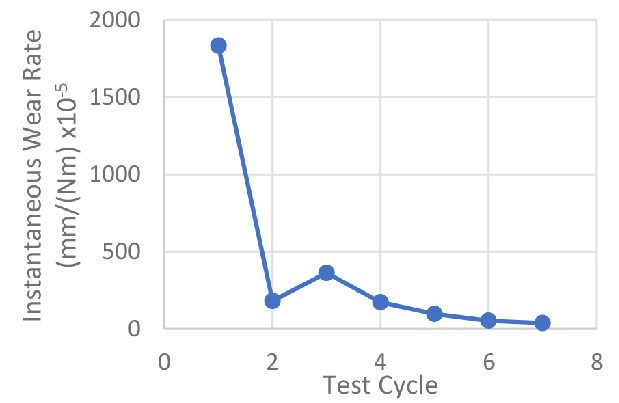

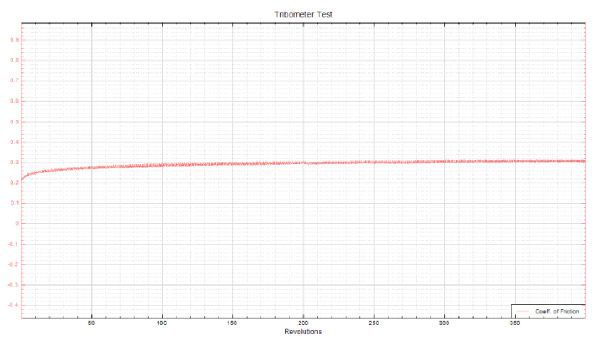

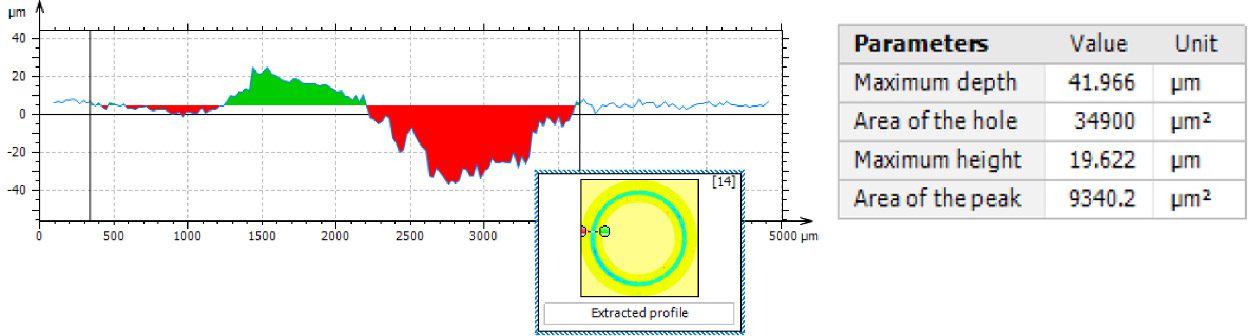

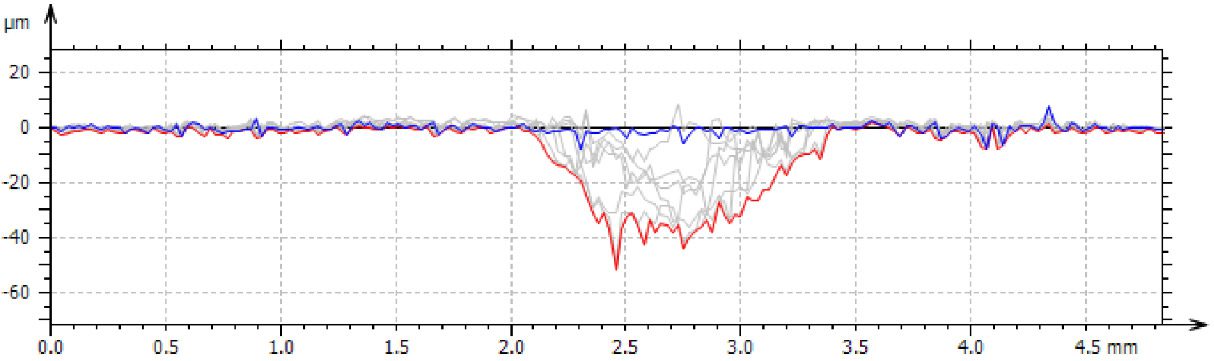

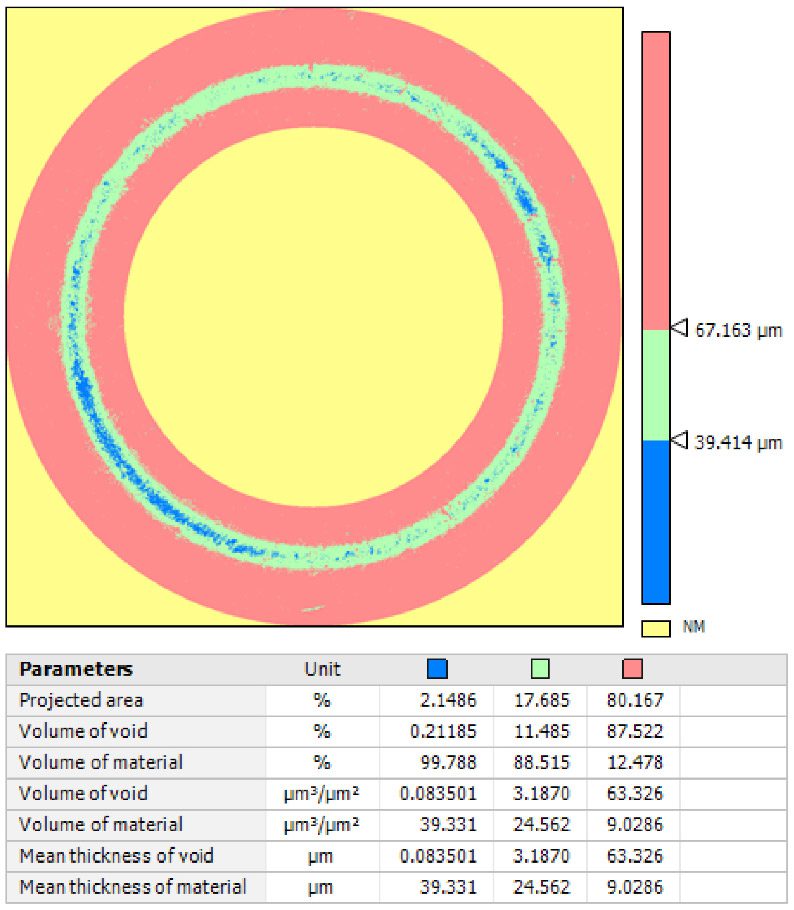

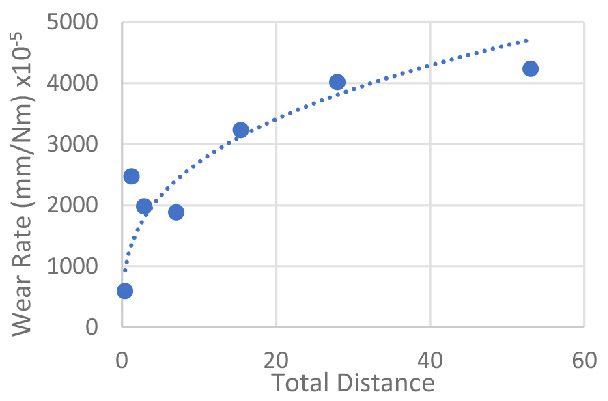

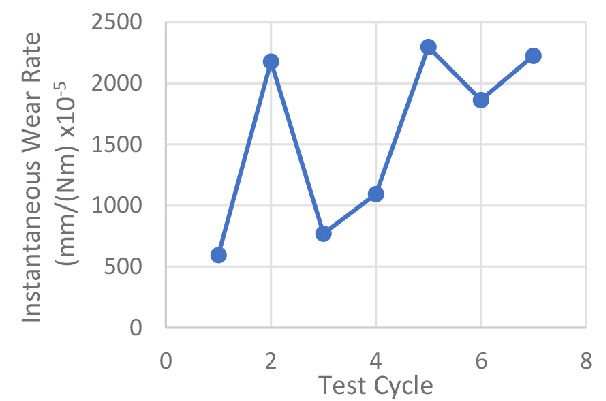

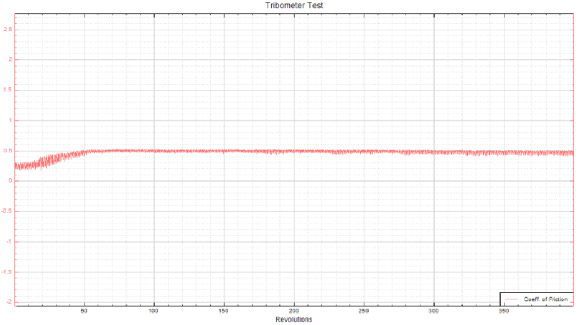

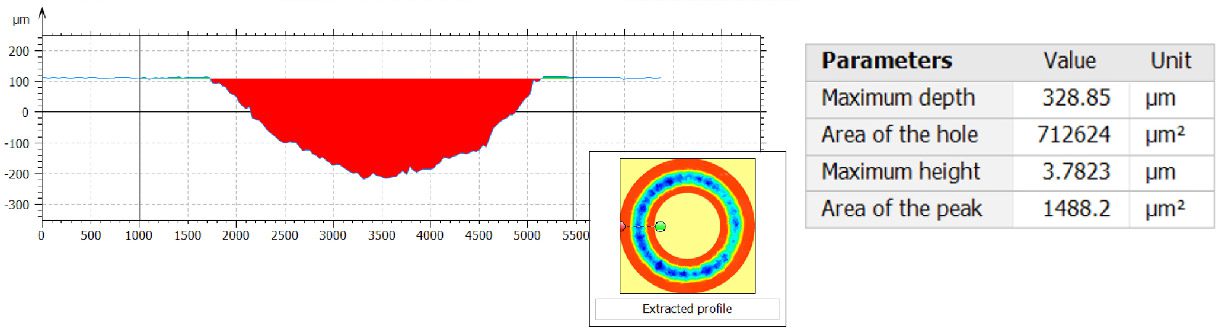

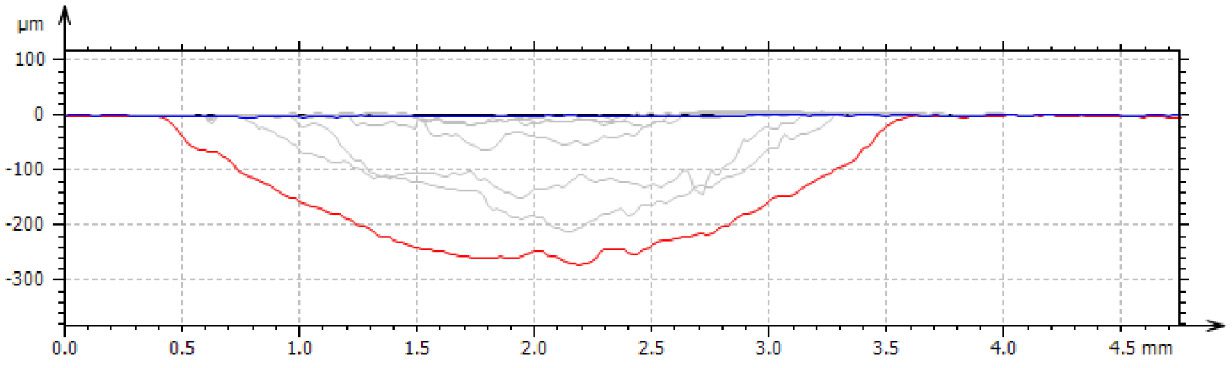

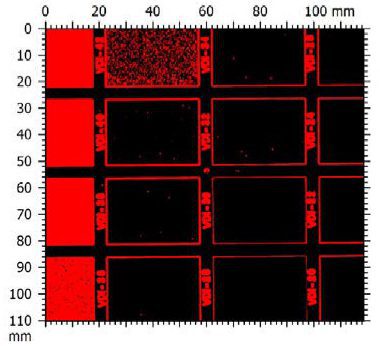

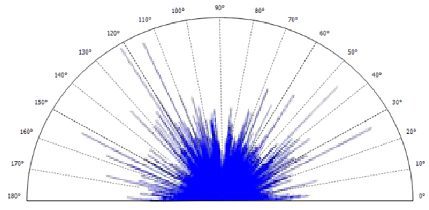

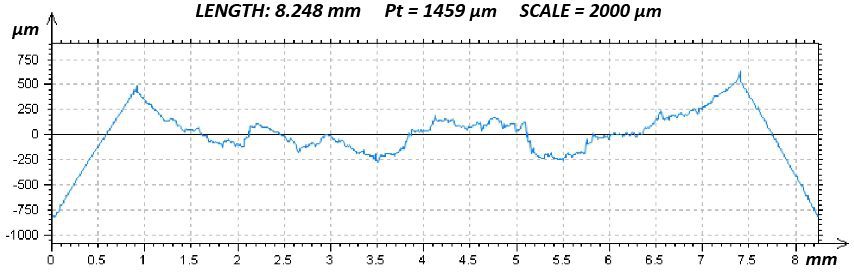

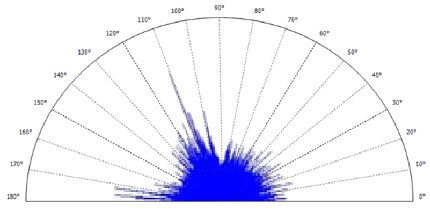

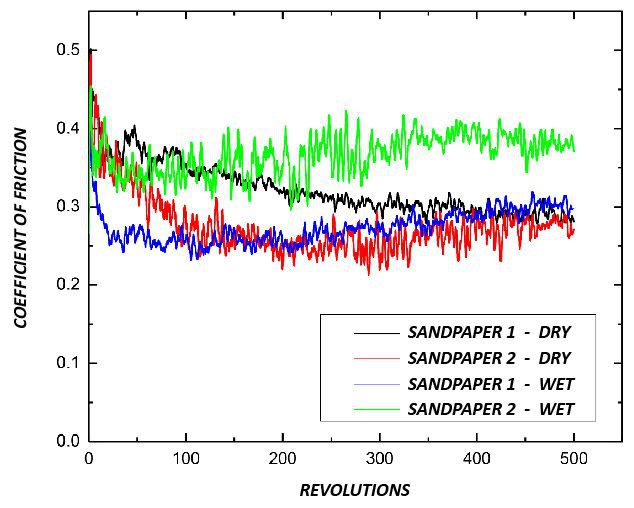

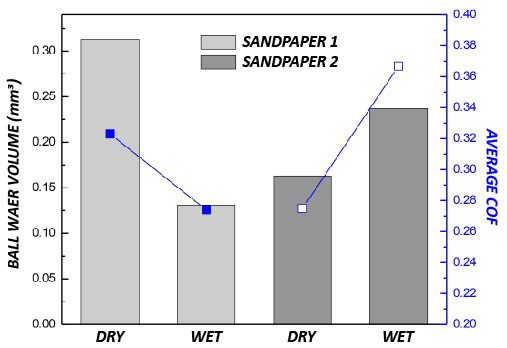

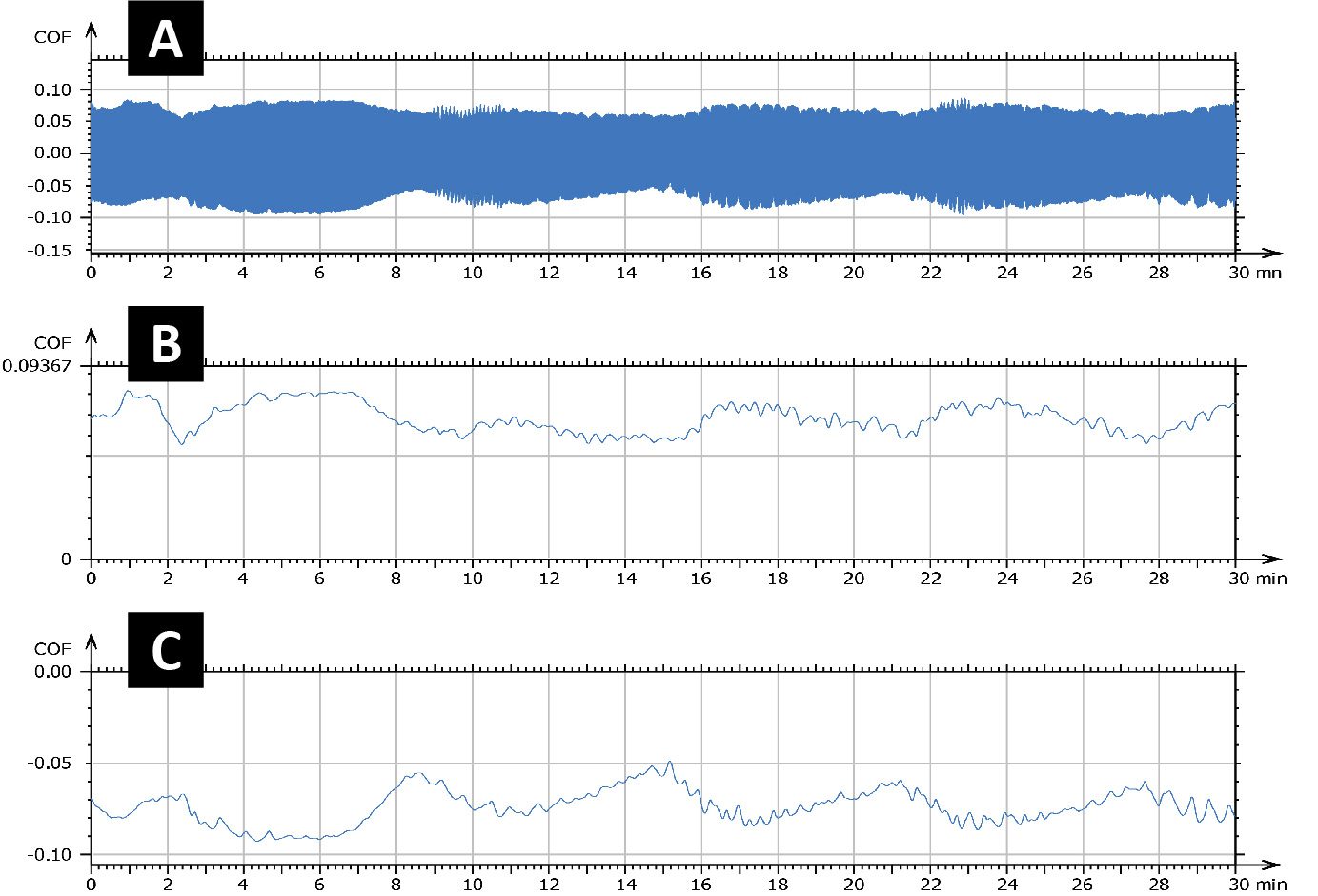

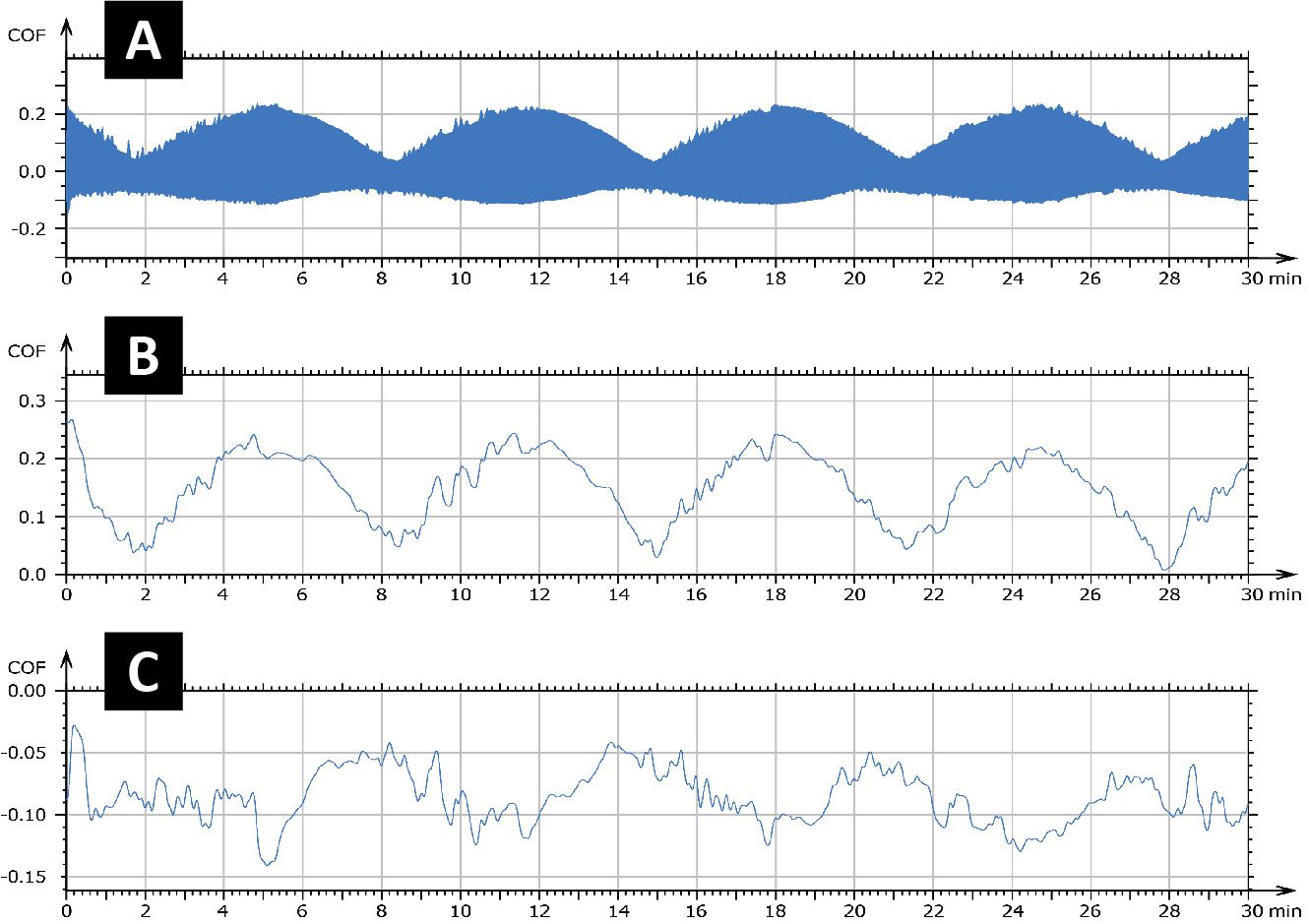

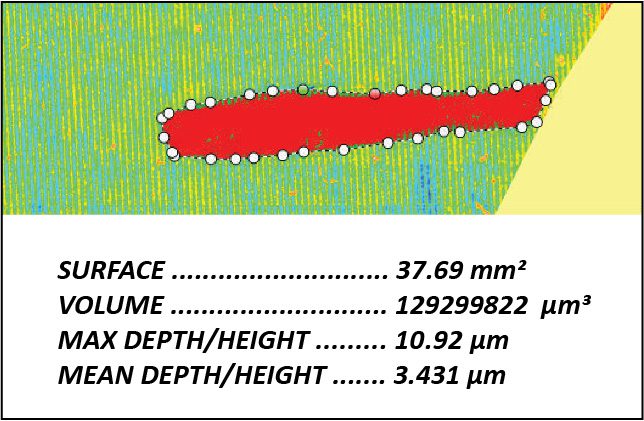

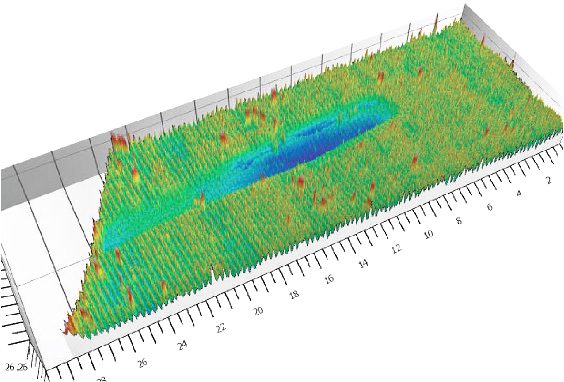

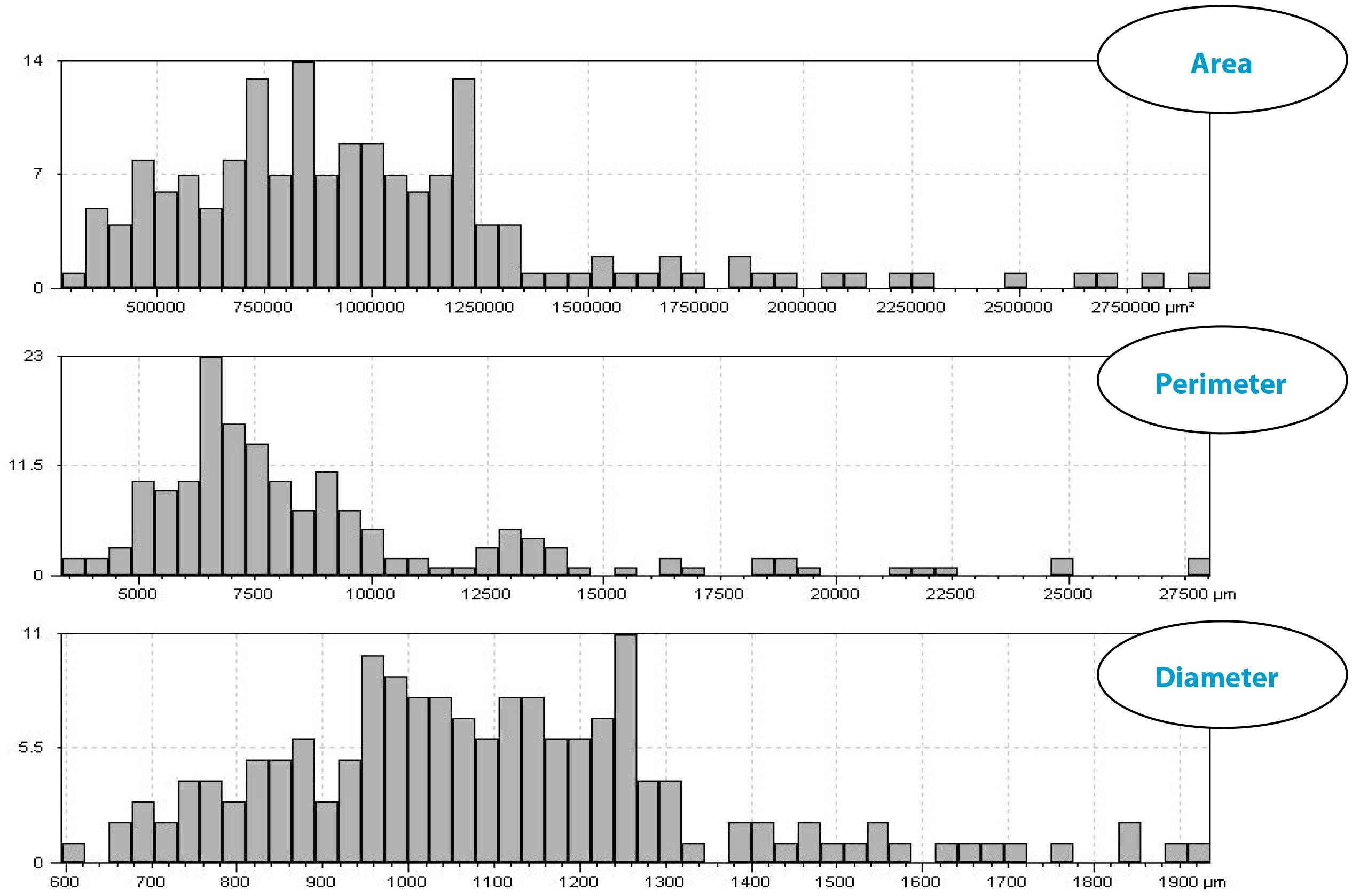

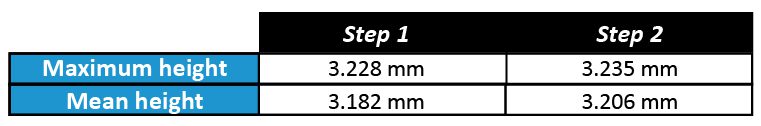

Los ensayos de suelos se han centrado tradicionalmente en la tasa de desgaste de una muestra para determinar su durabilidad frente al desgaste. Sin embargo, el mapeo progresivo del desgaste permite analizar la tasa de desgaste de la muestra a lo largo de la prueba, lo que proporciona información valiosa sobre su comportamiento frente al desgaste. Este análisis en profundidad permite establecer correlaciones entre los datos de fricción y la tasa de desgaste, lo que puede identificar las causas fundamentales del desgaste. Cabe señalar que las tasas de desgaste no son constantes a lo largo de las pruebas de desgaste. Por lo tanto, la observación de la progresión del desgaste proporciona una evaluación más precisa del desgaste de la muestra. Más allá de los métodos de ensayo tradicionales, la adopción de la cartografía de desgaste progresivo ha contribuido a importantes avances en el campo de los ensayos de suelos.