التصنيف: الاختبارات الميكانيكية

تقييم الاحتكاك بسرعات منخفضة للغاية

أهمية تقييم الاحتكاك عند السرعات المنخفضة

الاحتكاك هو القوة التي تقاوم الحركة النسبية للأسطح الصلبة التي تنزلق ضد بعضها البعض. عندما تحدث الحركة النسبية لهذين السطحين المتصلين ، فإن الاحتكاك في الواجهة يحول الطاقة الحركية إلى حرارة. يمكن أن تؤدي هذه العملية أيضًا إلى تآكل المادة وبالتالي تدهور أداء الأجزاء المستخدمة.

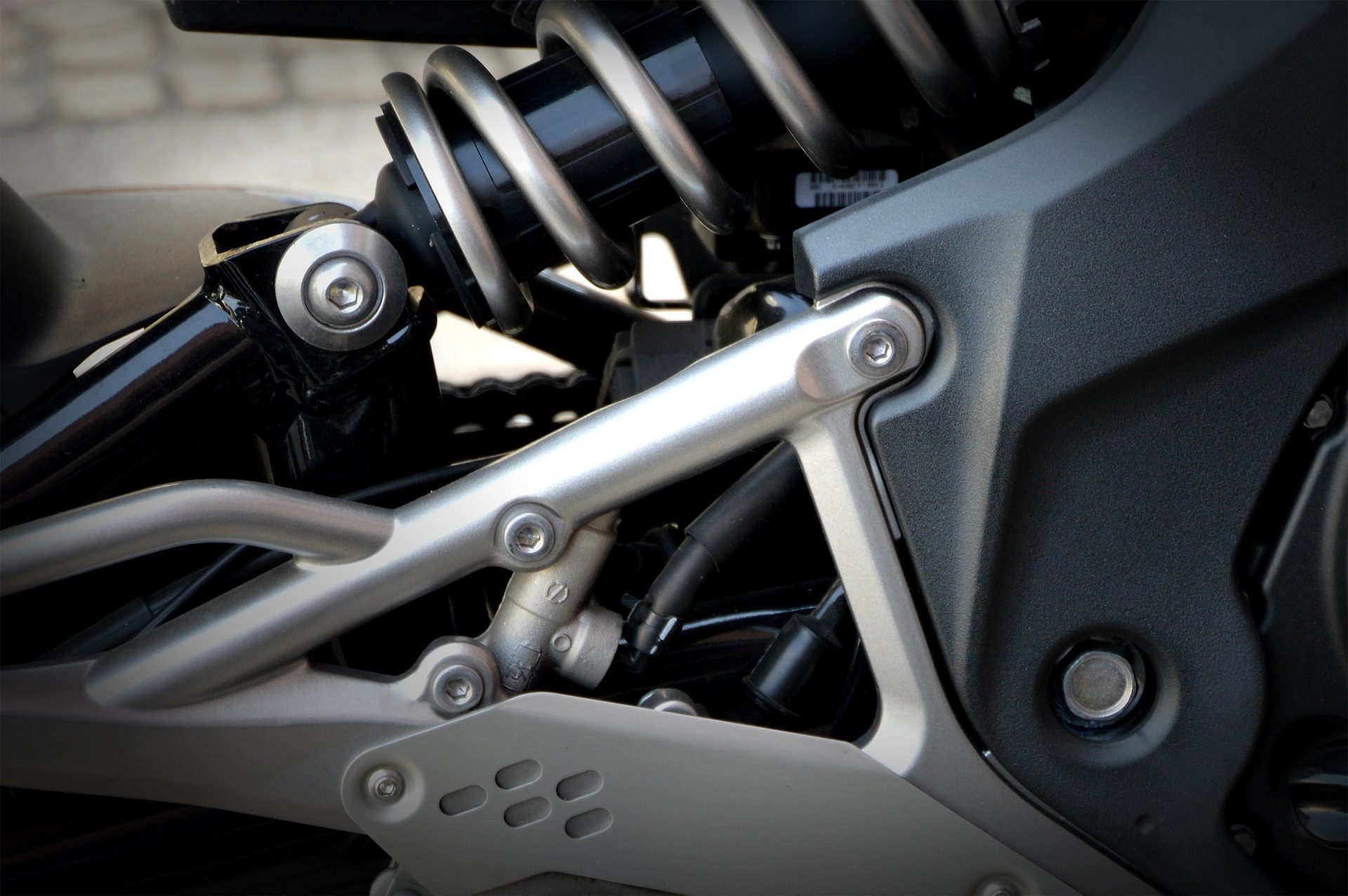

مع نسبة التمدد الكبيرة ، والمرونة العالية ، بالإضافة إلى خصائص مقاومة الماء ومقاومة التآكل ، يتم تطبيق المطاط على نطاق واسع في مجموعة متنوعة من التطبيقات والمنتجات التي يلعب فيها الاحتكاك دورًا مهمًا ، مثل إطارات السيارات وشفرات مساحات الزجاج الأمامي. نعال الأحذية وغيرها الكثير. اعتمادًا على طبيعة ومتطلبات هذه التطبيقات ، يكون الاحتكاك المرتفع أو المنخفض مع المواد المختلفة مطلوبًا. نتيجة لذلك ، يصبح القياس المتحكم به والموثوق لاحتكاك المطاط ضد الأسطح المختلفة أمرًا بالغ الأهمية.

هدف القياس

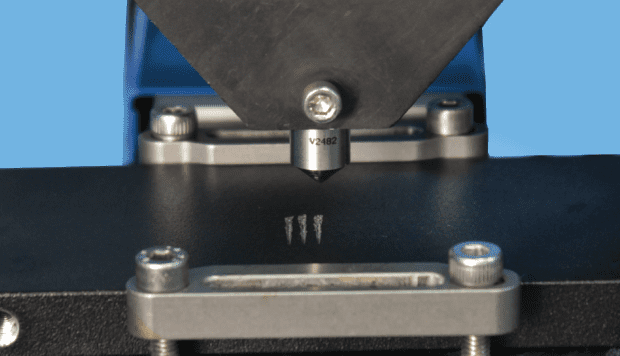

يتم قياس معامل الاحتكاك (COF) للمطاط مع المواد المختلفة بطريقة محكمة ومراقبه باستخدام جهاز Nanovea ثلاثي الأبعاد. في هذه الدراسة، نود أن نعرض قدرة Nanovea Tribometer على قياس ثاني أكسيد الكربون لمواد مختلفة بسرعات منخفضة للغاية.

النتائج والمناقشة

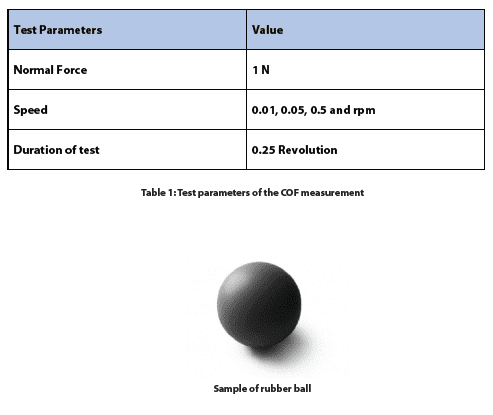

تم تقييم معامل الاحتكاك (COF) للكرات المطاطية (قطر 6 مم ، مطحنة المطاط) على ثلاث مواد (الفولاذ المقاوم للصدأ SS 316 ، Cu 110 وأكريليك اختياري) بواسطة Nanovea Tribometer. تم صقل العينات المعدنية المختبرة ميكانيكيًا حتى تشطيب سطح يشبه المرآة قبل القياس. أدى التشوه الطفيف للكرة المطاطية تحت الحمل الطبيعي المطبق إلى حدوث تلامس للمنطقة ، مما يساعد أيضًا على تقليل تأثير عدم تجانس أو عدم تجانس سطح العينة على قياسات COF. تم تلخيص معلمات الاختبار في الجدول 1.

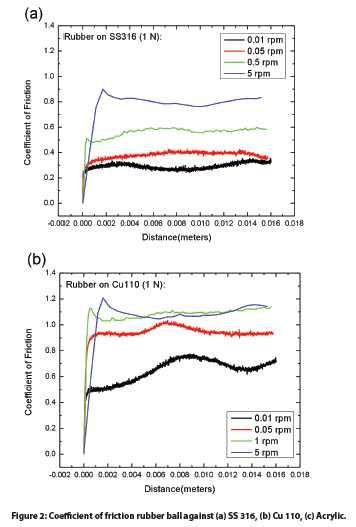

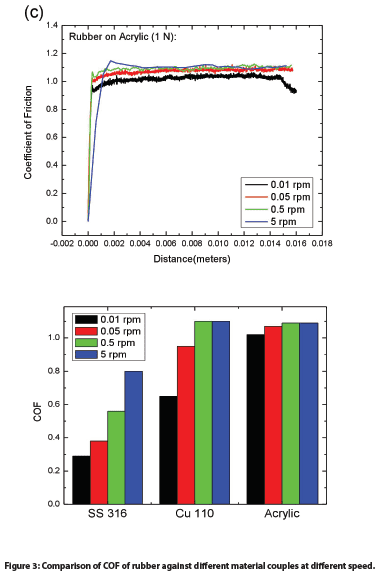

يظهر الشكل COF للكرة المطاطية ضد مواد مختلفة بأربع سرعات مختلفة. 2 ، ومتوسط COFs المحسوب تلقائيًا بواسطة البرنامج يتم تلخيصه ومقارنته في الشكل 3. ومن المثير للاهتمام أن العينات المعدنية (SS 316 و Cu 110) تظهر زيادة كبيرة في COFs حيث تزداد سرعة الدوران من قيمة منخفضة جدًا تبلغ 0.01 دورة في الدقيقة إلى 5 rpm - تزداد قيمة COF للزوج المطاطي / SS 316 من 0.29 إلى 0.8 ، ومن 0.65 إلى 1.1 للزوج المطاطي / Cu 110. هذه النتيجة تتفق مع النتائج الواردة من العديد من المختبرات. على النحو الذي اقترحه Grosch4 يتم تحديد احتكاك المطاط بشكل أساسي من خلال آليتين: (1) الالتصاق بين المطاط والمواد الأخرى ، و (2) فقدان الطاقة بسبب تشوه المطاط الناجم عن قسوة السطح. شالماش5 لوحظ وجود موجات من انفصال المطاط عن مادة العداد عبر الواجهة بين الكرات المطاطية الناعمة والسطح الصلب. يمكن أن تفسر قوة تقشير المطاط من سطح الركيزة ومعدل موجات الانفصال الاختلاف في الاحتكاك بسرعات مختلفة أثناء الاختبار.

في المقارنة ، يعرض الزوجان المطاطي / الأكريليكي نسبة عالية من COF بسرعات دوران مختلفة. تزيد قيمة COF قليلاً من ~ 1.02 إلى ~ 1.09 مع زيادة سرعة الدوران من 0.01 دورة في الدقيقة إلى 5 دورة في الدقيقة. من المحتمل أن يُعزى هذا المستوى المرتفع من COF إلى الترابط الكيميائي المحلي الأقوى عند وجه التلامس المتكون أثناء الاختبارات.

خاتمة

في هذه الدراسة ، أظهرنا أنه عند السرعات المنخفضة للغاية ، يُظهر المطاط سلوكًا احتكاكًا غريبًا - يزداد احتكاكه مع سطح صلب مع زيادة سرعة الحركة النسبية. يظهر المطاط احتكاكًا مختلفًا عندما ينزلق على مواد مختلفة. يمكن لمقياس Nanovea Tribometer تقييم الخصائص الاحتكاكية للمواد بطريقة خاضعة للرقابة والمراقبة بسرعات مختلفة ، مما يسمح للمستخدمين بتحسين الفهم الأساسي لآلية احتكاك المواد واختيار أفضل زوج من المواد لتطبيقات الهندسة الترايبولوجية المستهدفة.

يوفر Nanovea Tribometer اختبارات تآكل واحتكاك دقيقة وقابلة للتكرار باستخدام أوضاع دوارة وخطية متوافقة مع ISO و ASTM ، مع تآكل اختياري عالي الحرارة ، ووحدات تزييت وتآكل تريبو متوفرة في نظام واحد متكامل مسبقًا. إنه قادر على التحكم في مرحلة الدوران بسرعات منخفضة للغاية تصل إلى 0.01 دورة في الدقيقة ومراقبة تطور الاحتكاك في الموقع. تعد مجموعة Nanovea التي لا مثيل لها حلاً مثاليًا لتحديد النطاق الكامل للخصائص الترايبولوجية للطلاءات والأغشية والركائز الرقيقة أو السميكة أو الناعمة أو الصلبة.

الآن ، لنتحدث عن طلبك

قياس استرخاء الإجهاد باستخدام Nanoindentation

مقدمة

تتميز المواد اللزجة المرنة بخصائصها اللزجة والمرنة. تخضع هذه المواد لتقليل الضغط المعتمد على الوقت (الإجهاد "الاسترخاء") تحت ضغط مستمر ، مما يؤدي إلى خسارة كبيرة في قوة الاتصال الأولية. يعتمد استرخاء الإجهاد على نوع المادة والملمس ودرجة الحرارة والضغط الأولي والوقت. يعد فهم استرخاء الإجهاد أمرًا بالغ الأهمية في اختيار المواد المثلى التي تتمتع بالقوة والمرونة (الاسترخاء) المطلوبين لتطبيقات معينة.

أهمية قياس استرخاء الإجهاد

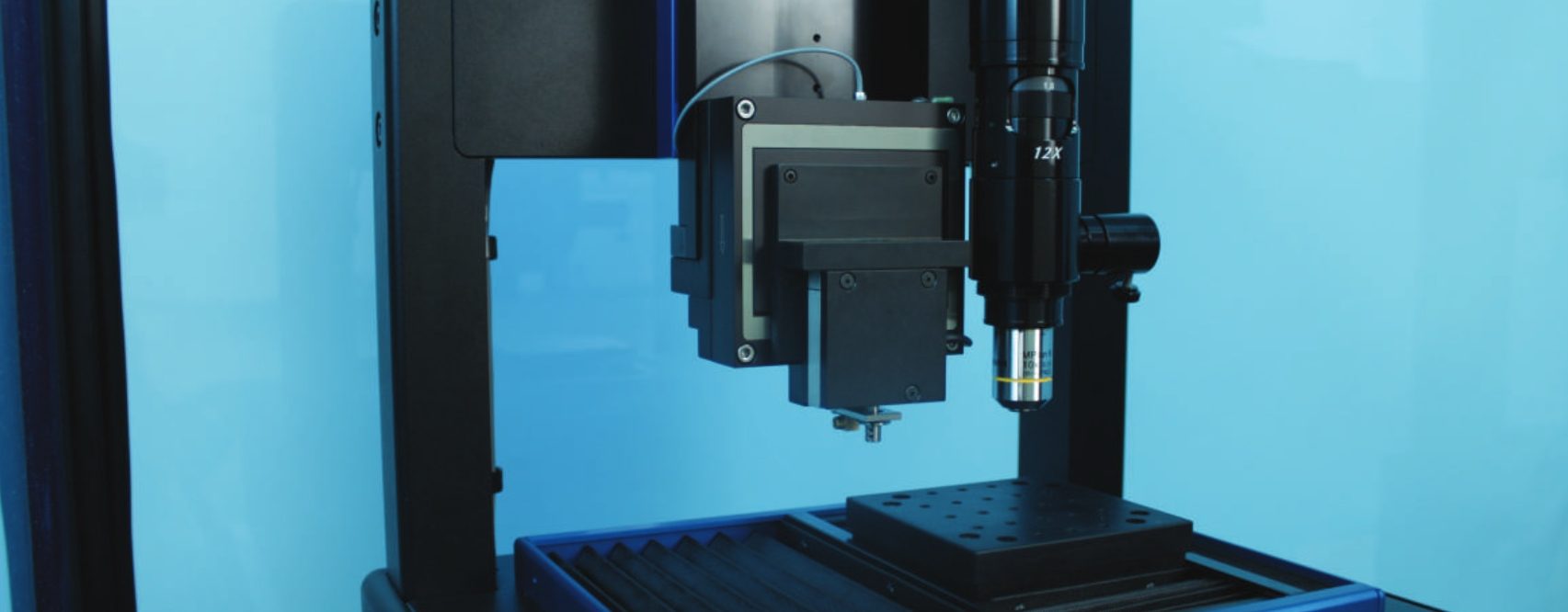

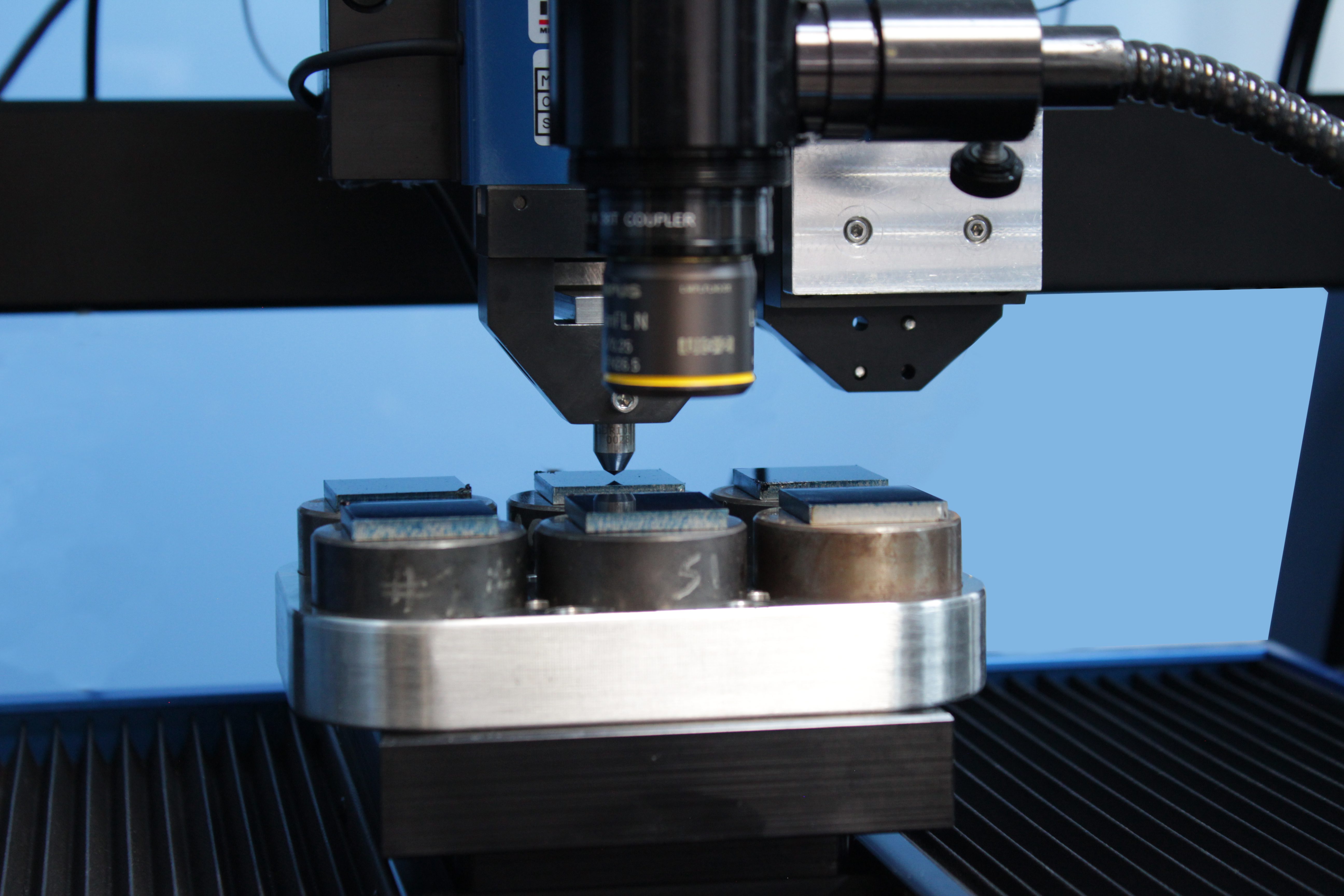

وفقًا لـ ASTM E328i ، "طرق الاختبار القياسية لاسترخاء الإجهاد للمواد والتركيبات" ، يتم تطبيق قوة خارجية مبدئيًا على مادة أو هيكل مع مسافة داخلية حتى تصل إلى أقصى قوة محددة مسبقًا. بمجرد الوصول إلى الحد الأقصى للقوة ، يتم تثبيت موضع المسافة البادئة عند هذا العمق. ثم يتم قياس التغيير في القوة الخارجية اللازمة للحفاظ على وضع indenter كدالة للوقت. تكمن الصعوبة في اختبار استرخاء الإجهاد في الحفاظ على ثبات العمق. مختبر نانوفيا الميكانيكي nanoindentation وحدة قياس استرخاء الإجهاد بدقة من خلال تطبيق حلقة مغلقة (تغذية راجعة) للتحكم في العمق باستخدام مشغل كهربائي بيزو. يتفاعل المشغل في الوقت الفعلي للحفاظ على ثبات العمق ، بينما يتم قياس التغيير في الحمل وتسجيله بواسطة مستشعر حمل شديد الحساسية. يمكن إجراء هذا الاختبار على جميع أنواع المواد تقريبًا دون الحاجة إلى متطلبات صارمة لأبعاد العينة. بالإضافة إلى ذلك ، يمكن إجراء اختبارات متعددة على عينة مسطحة واحدة لضمان تكرار الاختبار

هدف القياس

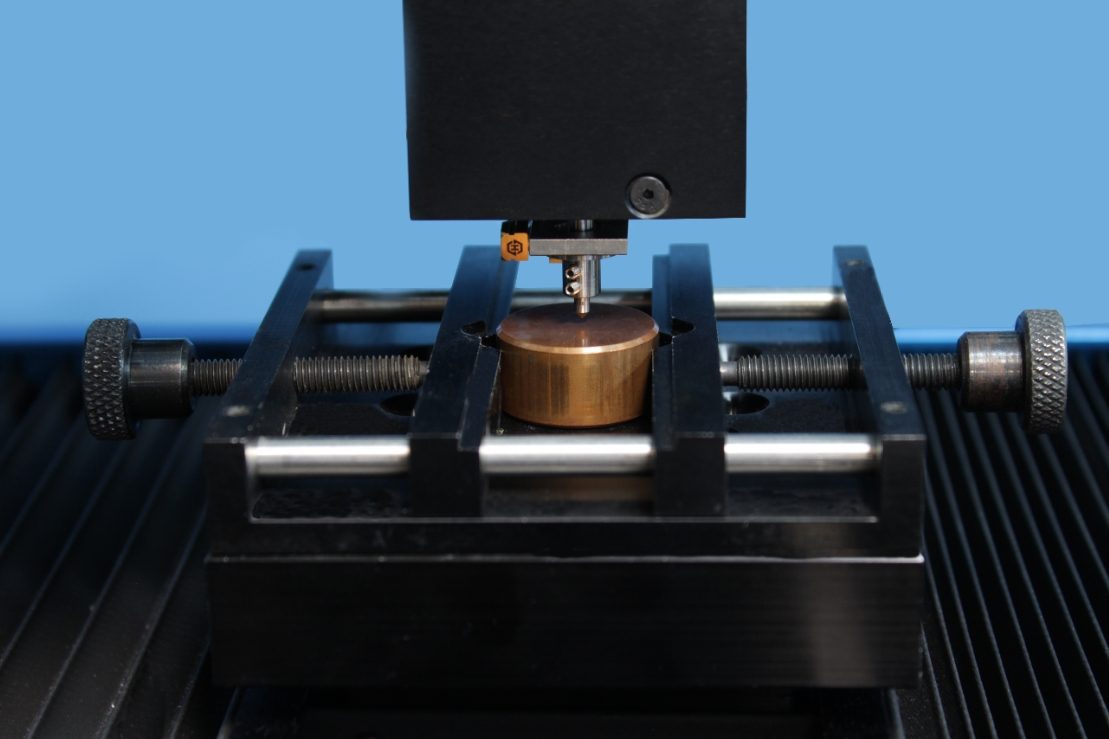

في هذا التطبيق، تقوم وحدة التحسس النانوي الخاصة بجهاز اختبار Nanovea الميكانيكي بقياس سلوك تخفيف الضغط لعينة من الأكريليك والنحاس. نعرض أن النانوفيا اختبار ميكانيكي هي أداة مثالية لتقييم السلوك اللزج المرن المعتمد على الوقت للمواد البوليمرية والمعادن.

شروط الاختبار

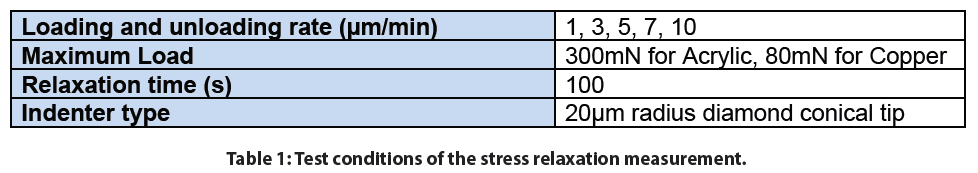

تم قياس استرخاء الإجهاد لعينة من الأكريليك والنحاس بواسطة وحدة nanoindentation في Nanovea Mechanical Tester. تم تطبيق معدلات تحميل مختلفة للمسافة البادئة تتراوح من 1 إلى 10 ميكرومتر / دقيقة. تم قياس الاسترخاء على عمق ثابت بمجرد الوصول إلى الحد الأقصى للحمل المستهدف. تم تنفيذ فترة حجز مدتها 100 ثانية على عمق ثابت وتم تسجيل التغيير في الحمل مع مرور وقت الحجز. أجريت جميع الاختبارات في ظروف محيطة (درجة حرارة الغرفة 23 درجة مئوية) وتم تلخيص معلمات اختبار المسافة البادئة في الجدول 1.

النتائج والمناقشة

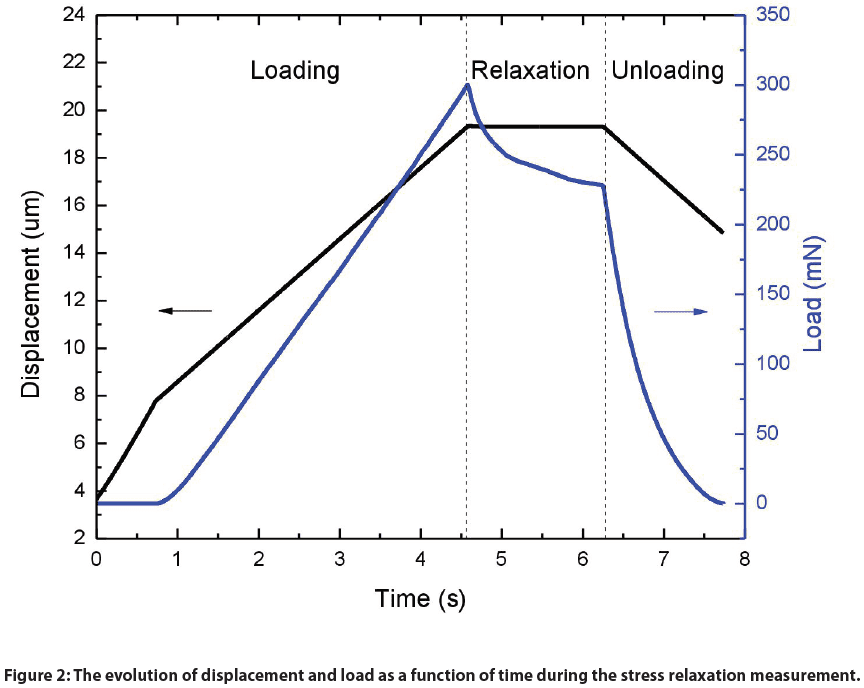

الشكل 2 يوضح تطور الإزاحة والحمل كدالة للوقت أثناء قياس استرخاء الإجهاد لعينة أكريليك ومعدل تحميل مسافة بادئة يبلغ 3 ميكرومتر / دقيقة كمثال. يمكن تقسيم هذا الاختبار بالكامل إلى ثلاث مراحل: التحميل والاسترخاء والتفريغ. أثناء مرحلة التحميل ، زاد العمق خطيًا مع زيادة الحمل تدريجيًا. بدأت مرحلة الاسترخاء بمجرد الوصول إلى الحد الأقصى للحمل. خلال هذه المرحلة ، تم الحفاظ على عمق ثابت لمدة 100 ثانية باستخدام ميزة التحكم في عمق حلقة التغذية الراجعة المغلقة للأداة ولوحظ أن الحمل انخفض بمرور الوقت. انتهى الاختبار بأكمله بمرحلة تفريغ لإزالة البادئة من عينة الأكريليك.

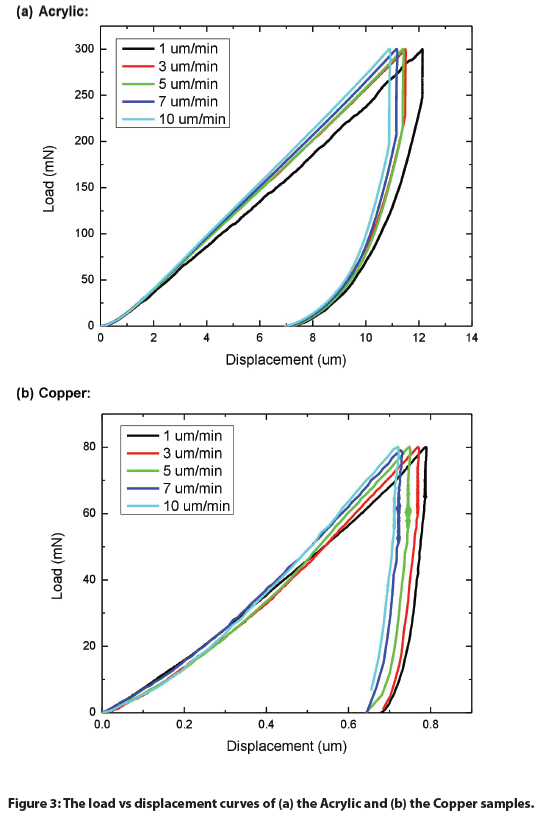

تم إجراء اختبارات المسافة البادئة الإضافية باستخدام نفس معدلات تحميل المسافة البادئة ولكن باستثناء فترة الاسترخاء (الزحف). تم الحصول على مؤامرات التحميل مقابل الإزاحة من هذه الاختبارات وتم دمجها في الرسوم البيانية في الشكل 3 لعينات الأكريليك والنحاس. نظرًا لانخفاض معدل تحميل indenter من 10 إلى 1 ميكرومتر / دقيقة ، تحول منحنى الحمل والإزاحة تدريجياً نحو أعماق اختراق أعلى لكل من الأكريليك والنحاس. تنتج هذه الزيادة المعتمدة على الوقت في الإجهاد عن تأثير الزحف اللزج المرن للمواد. يسمح معدل التحميل المنخفض للمادة المرنة اللزجة بالحصول على مزيد من الوقت للتفاعل مع الإجهاد الخارجي الذي تتعرض له والتشوه وفقًا لذلك ..

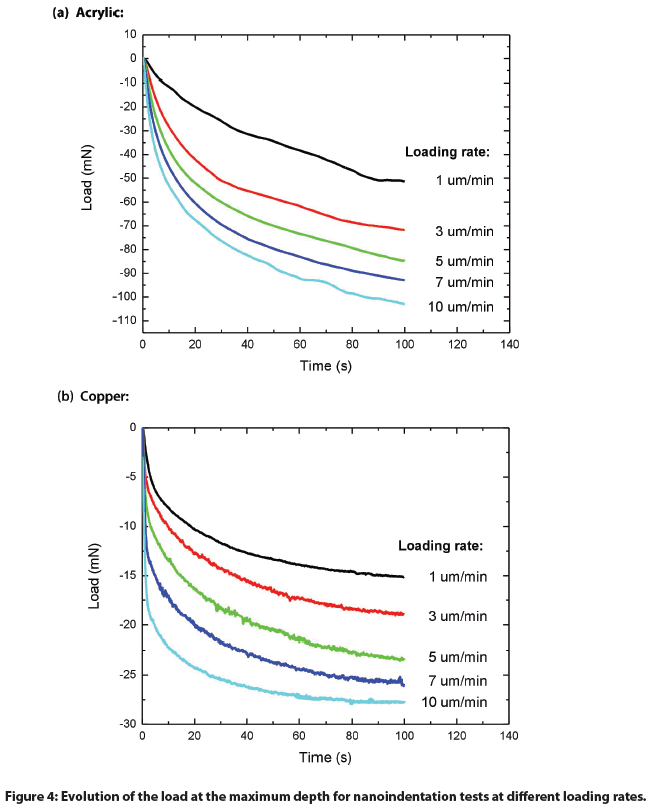

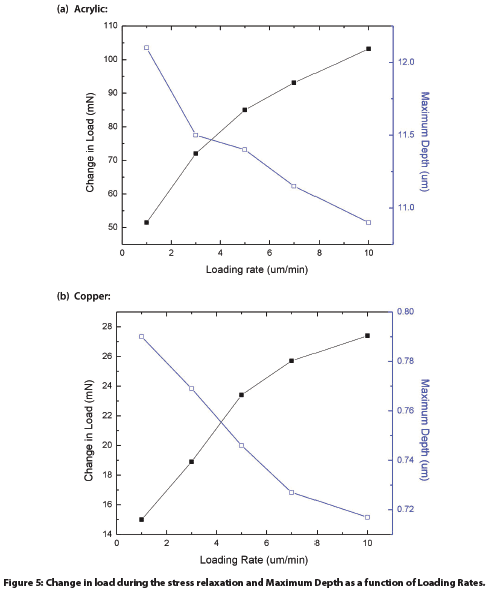

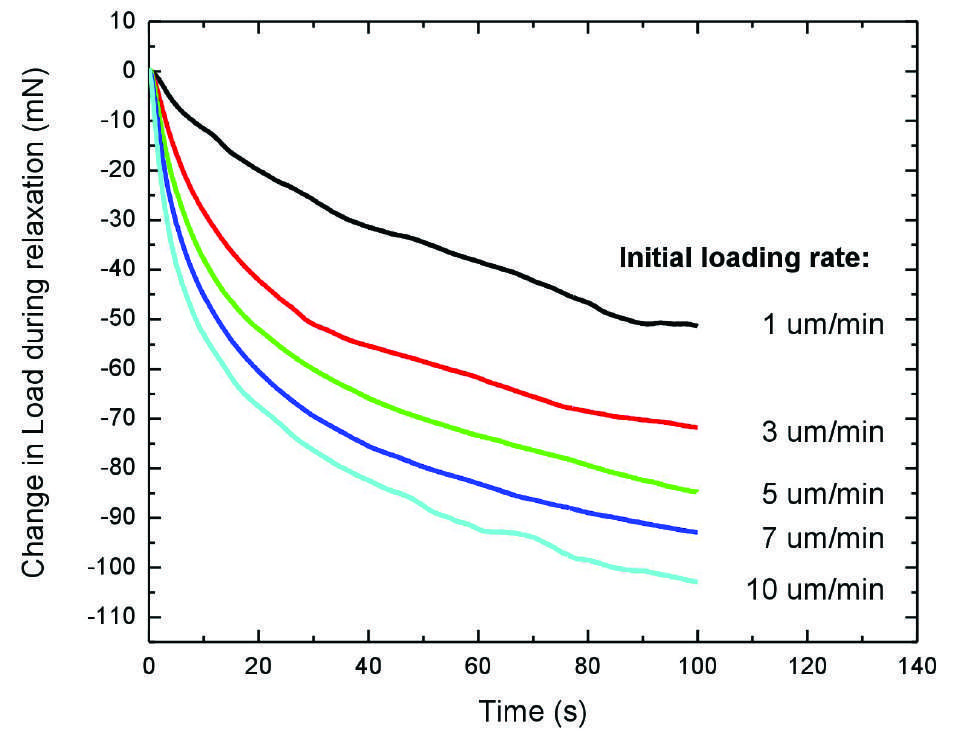

تم رسم تطور الحمل عند إجهاد ثابت باستخدام معدلات تحميل مختلفة المسافة البادئة في الشكل 4 لكلتا المادتين المختبرتين. انخفض الحمل بمعدل أعلى في المراحل الأولى من مرحلة الاسترخاء (فترة الانتظار 100 ثانية) من الاختبارات وتباطأ بمجرد وصول وقت الانتظار إلى ~ 50 ثانية. تُظهر المواد اللزجة المرنة ، مثل البوليمرات والمعادن ، معدل فقد أكبر للحمل عندما تتعرض لمعدلات تحميل أعلى مسافة بادئة. زاد معدل فقد الحمل أثناء الاسترخاء من 51.5 إلى 103.2 مليون نيوتن للأكريليك ، ومن 15.0 إلى 27.4 مليون نيوتن للنحاس ، على التوالي ، حيث زاد معدل تحميل المسافة البادئة من 1 إلى 10 ميكرومتر / دقيقة ، كما تم تلخيصه في الشكل 5.

كما هو مذكور في ASTM Standard E328ii ، فإن المشكلة الرئيسية التي تمت مواجهتها في اختبارات استرخاء الإجهاد هي عدم قدرة الأداة على الحفاظ على إجهاد / عمق ثابت. يوفر جهاز الفحص الميكانيكي Nanovea قياسات دقيقة وممتازة لاسترخاء الضغط نظرًا لقدرته على تطبيق التحكم في حلقة التغذية الراجعة المغلقة للعمق بين المشغل الكهربائي البيزو سريع المفعول ومستشعر عمق المكثف المستقل. أثناء مرحلة الاسترخاء ، يقوم المشغل الكهربائي بيزو بضبط المسافة البادئة للحفاظ على قيد العمق الثابت في الوقت الفعلي بينما يتم قياس التغيير في الحمل وتسجيله بواسطة مستشعر حمل عالي الدقة مستقل.

خاتمة

تم قياس استرخاء الإجهاد لعينة من الأكريليك والنحاس باستخدام وحدة nanoindentation لجهاز Nanovea الميكانيكي بمعدلات تحميل مختلفة. يتم الوصول إلى أقصى عمق أكبر عندما يتم إجراء المسافات البادئة بمعدلات تحميل منخفضة بسبب تأثير الزحف للمادة أثناء التحميل. يُظهر كل من عينة الأكريليك والنحاس سلوك استرخاء للضغط عندما يكون موضع indenter عند أقصى حمل مستهدف ثابتًا. لوحظت تغييرات أكبر في فقد الحمل أثناء مرحلة الاسترخاء للاختبارات ذات معدلات تحميل المسافة البادئة الأعلى.

يُظهر اختبار استرخاء الإجهاد الذي تم إنتاجه بواسطة جهاز اختبار Nanovea الميكانيكي قدرة الأدوات على تحديد وقياس سلوك اللزوجة المرتبط بالوقت للمواد المعدنية والبوليمر. يحتوي على وحدات Nano و Micro متعددة الوظائف لا مثيل لها على منصة واحدة. يمكن إقران وحدات التحكم في الرطوبة ودرجة الحرارة بهذه الأدوات لإمكانيات الاختبار البيئي المطبقة على مجموعة واسعة من الصناعات. تشتمل كل من وحدات Nano و Micro على اختبار الخدش واختبار الصلابة وأوضاع اختبار التآكل ، مما يوفر أوسع نطاق من إمكانات الاختبار الميكانيكي المتاحة في نظام واحد وأكثرها سهولة في الاستخدام.

الآن ، لنتحدث عن طلبك

فهم فشل الطلاء باستخدام اختبار الخدش

مقدمة:

تلعب هندسة سطح المواد دورًا مهمًا في مجموعة متنوعة من التطبيقات الوظيفية ، بدءًا من المظهر الزخرفي إلى حماية الركائز من التآكل والتآكل وأشكال الهجمات الأخرى. من العوامل المهمة والأساسية التي تحدد جودة وعمر الخدمة للطلاءات هي قوتها المتماسكة واللاصقة.

مقاومة خدش واقيات شاشة الهاتف المحمول

أهمية اختبار واقيات الشاشة

على الرغم من أن شاشات الهاتف مصممة لمقاومة الكسر والخدش ، إلا أنها لا تزال عرضة للتلف. يتسبب الاستخدام اليومي للهاتف في تلفها ، مثل تراكم الخدوش والشقوق. نظرًا لأن إصلاح هذه الشاشات قد يكون مكلفًا ، فإن واقيات الشاشة هي عنصر ميسور التكلفة لمنع الضرر يتم شراؤه بشكل شائع ويستخدم لزيادة متانة الشاشة.

باستخدام وحدة ماكرو للمختبر الميكانيكي Nanovea PB1000 جنبًا إلى جنب مع مستشعر الانبعاثات الصوتية (AE) ، يمكننا تحديد الأحمال الحرجة التي تظهر فيها واقيات الشاشة الفشل بسبب اختبار scratch1 لإنشاء دراسة مقارنة بين نوعين من واقيات الشاشة.

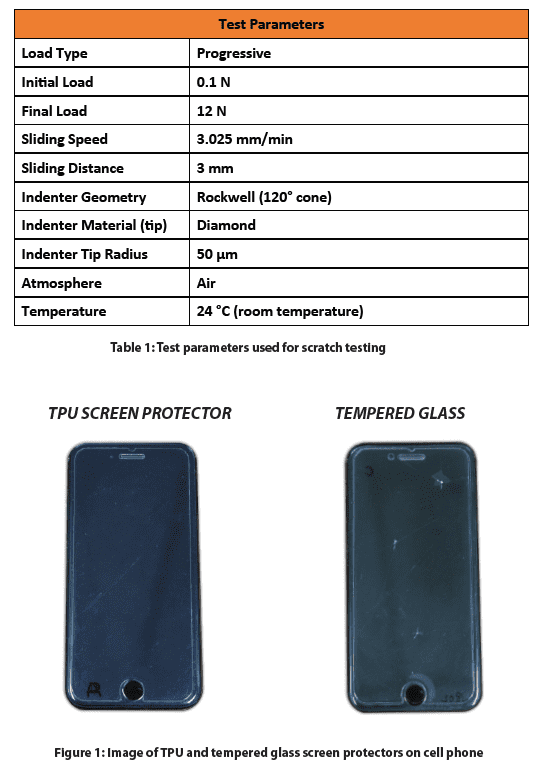

هناك نوعان شائعان من مواد واقي الشاشة هما TPU (البولي يوريثين بالحرارة) والزجاج المقسى. من بين الاثنين ، يعتبر الزجاج المقسى الأفضل لأنه يوفر حماية أفضل من الصدمات والخدوش. ومع ذلك ، فهي أيضًا الأغلى. من ناحية أخرى ، تعتبر واقيات الشاشة المصنوعة من مادة TPU أقل تكلفة وهي خيار شائع للمستهلكين الذين يفضلون واقيات الشاشة البلاستيكية. نظرًا لأن واقيات الشاشة مصممة لامتصاص الخدوش والتأثيرات وعادة ما تكون مصنوعة من مواد ذات خصائص هشة ، فإن اختبار الخدش المتحكم فيه المقترن باكتشاف التعريض الضوئي التلقائي في الموقع هو إعداد اختبار مثالي لتحديد الأحمال التي يحدث فيها فشل في التماسك (مثل التكسير والتقطيع والكسر ) و / أو حدوث أعطال في المادة اللاصقة (مثل التفريغ والقطع).

هدف القياس

في هذه الدراسة ، تم إجراء ثلاثة اختبارات خدش على واقي شاشة تجاريين مختلفين باستخدام وحدة ماكرو PB1000 من Nanovea's PB1000 Mechanical Tester. باستخدام مستشعر الانبعاثات الصوتية والمجهر البصري ، تم تحديد الأحمال الحرجة التي أظهر فيها كل واقي شاشة فشل (أخطاء).

إجراءات الاختبار وإجراءاته

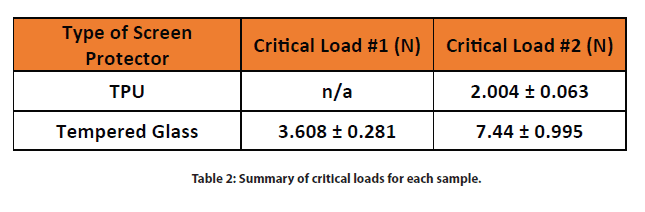

تم استخدام جهاز الفحص الميكانيكي Nanovea PB1000 لاختبار واقي شاشة مطبقين على شاشة الهاتف وتم تثبيتهما على طاولة مستشعر الاحتكاك. تم جدولة معلمات الاختبار لجميع الخدوش في الجدول 1 أدناه.

النتائج والمناقشة

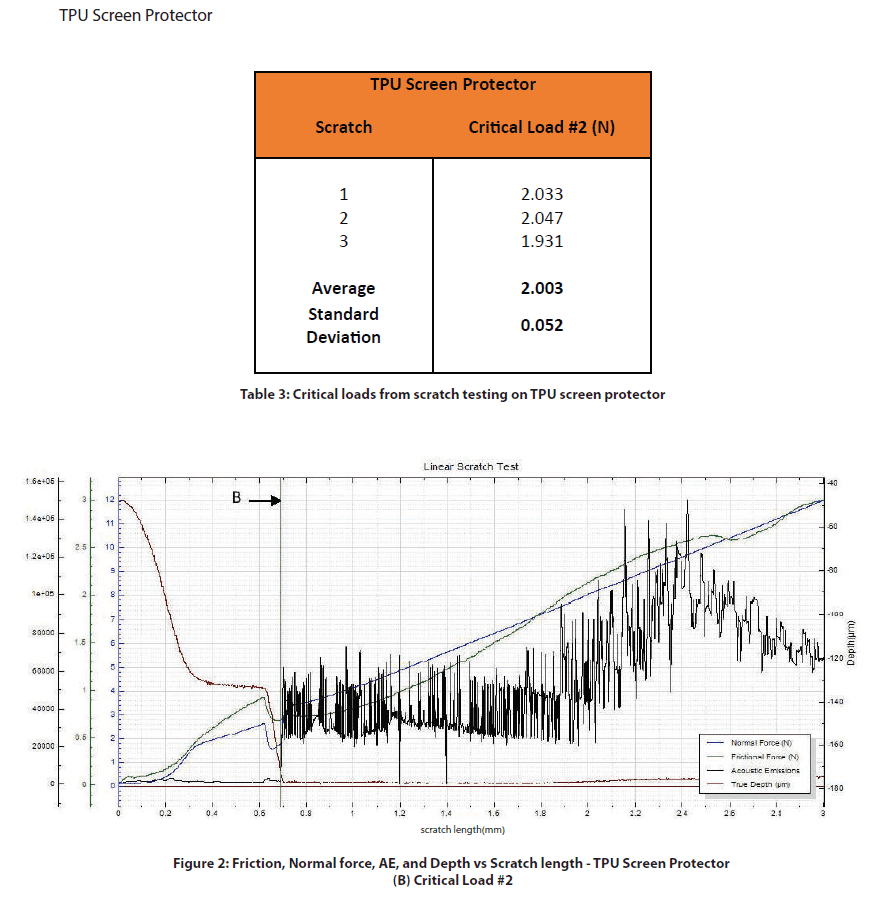

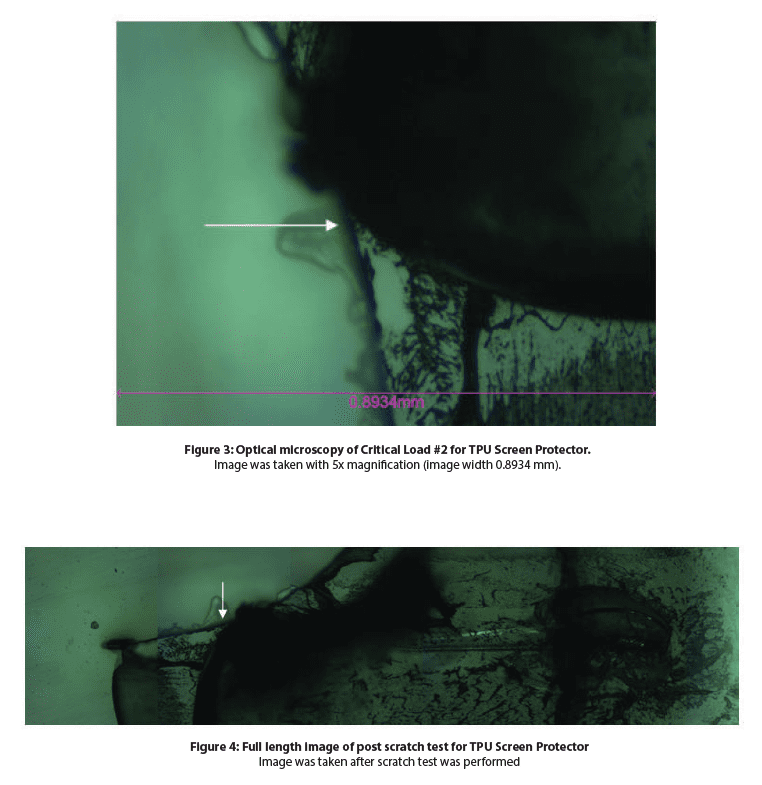

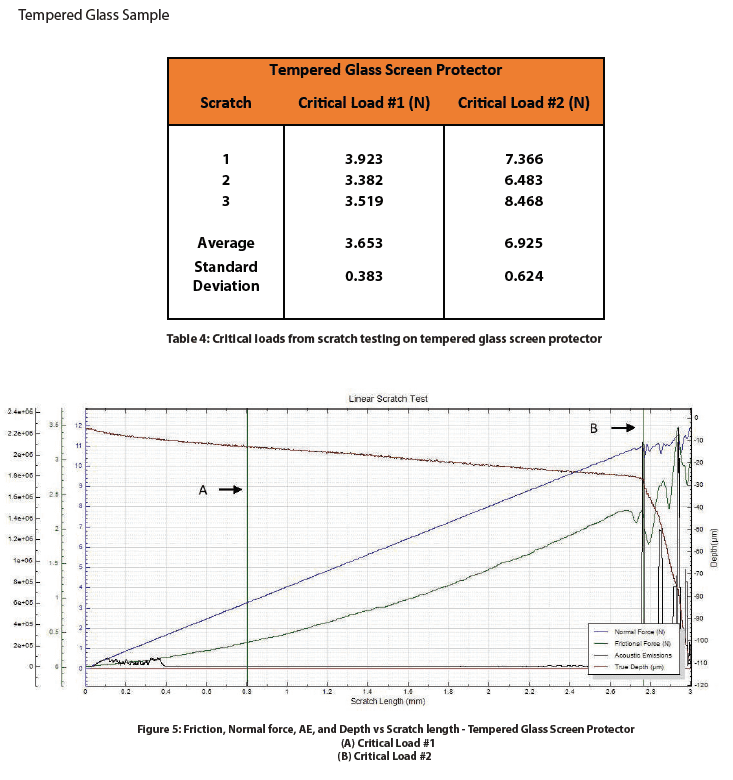

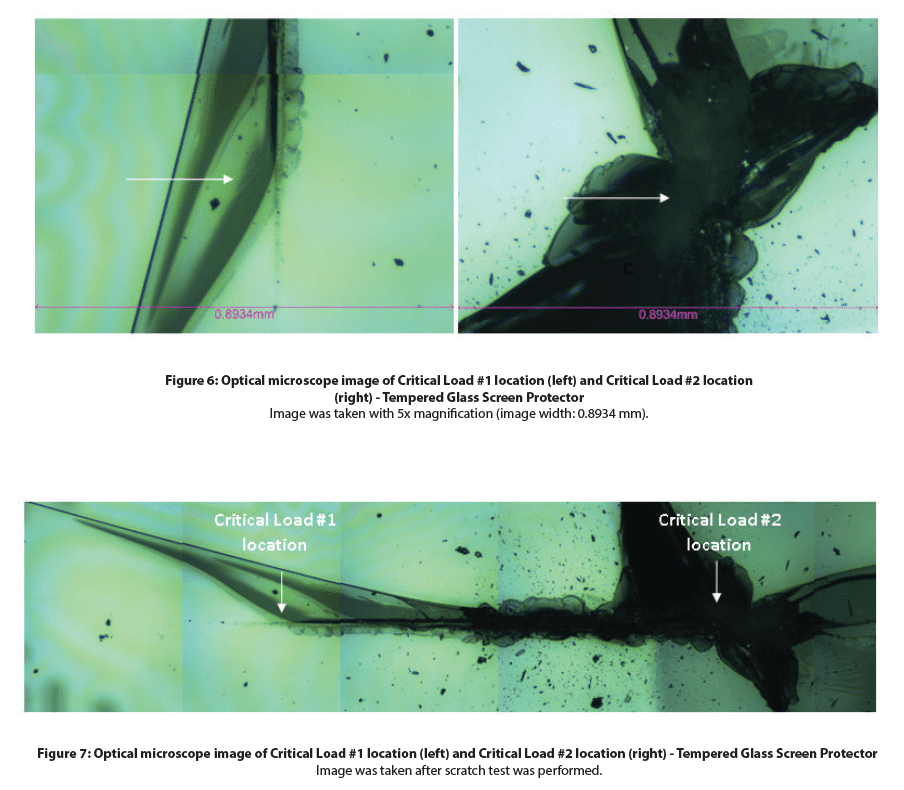

نظرًا لأن واقيات الشاشة مصنوعة من مادة مختلفة ، فقد أظهر كل منهم أنواعًا مختلفة من الإخفاقات. لوحظ عطل فادح واحد فقط في واقي الشاشة TPU بينما أظهر واقي الشاشة الزجاجي اثنين. يتم عرض نتائج كل عينة في الجدول 2 أدناه. يُعرَّف الحمل الحرج #1 بأنه الحمل الذي تبدأ عنده واقيات الشاشة في إظهار علامات فشل التماسك تحت المجهر. يتم تعريف الحمل الحرج #2 من خلال تغيير الذروة الأول الذي يظهر في بيانات الرسم البياني للانبعاثات الصوتية.

بالنسبة إلى واقي شاشة TPU ، يرتبط الحمل الحرج #2 بالموقع جنبًا إلى جنب مع الخدش حيث بدأ الواقي في تقشير شاشة الهاتف بشكل واضح. ظهر خدش على سطح شاشة الهاتف بمجرد تجاوز الحمولة الحرجة #2 لبقية اختبارات الخدش. بالنسبة إلى واقي الشاشة الزجاجي ، يرتبط الحمل الحرج #1 بالموقع الذي بدأت فيه الكسور الشعاعية بالظهور. يحدث الحمل الحرج #2 في نهاية الخدش عند الأحمال الأعلى. يعد الانبعاث الصوتي أكبر حجمًا من واقي شاشة TPU ، ومع ذلك ، لم يحدث أي ضرر لشاشة الهاتف. في كلتا الحالتين ، يتوافق الحمل الحرج #2 مع تغيير كبير في العمق ، مما يشير إلى أن المسافة البادئة قد اخترقت واقي الشاشة.

خاتمة

في هذه الدراسة ، نعرض قدرة جهاز الفحص الميكانيكي Nanovea PB1000 على إجراء اختبارات خدش محكومة ومتكررة وفي نفس الوقت استخدام الكشف عن الانبعاثات الصوتية لتحديد الأحمال بدقة عند حدوث عطل في المواد اللاصقة والتماسك في واقيات الشاشة المصنوعة من مادة TPU والزجاج المقسى. تدعم البيانات التجريبية المقدمة في هذا المستند الافتراض الأولي بأن الزجاج المقسى يحقق أفضل أداء لمنع الخدش على شاشات الهاتف.

يوفر جهاز الاختبار الميكانيكي Nanovea إمكانات دقيقة وقابلة للتكرار لقياس المسافة البادئة والخدش والتآكل باستخدام وحدات Nano وMicro المتوافقة مع ISO وASTM. ال اختبار ميكانيكي هو نظام كامل، مما يجعله الحل الأمثل لتحديد نطاق كامل من الخواص الميكانيكية للطبقات الرقيقة أو السميكة، الناعمة أو الصلبة، والأغشية، والركائز.

الآن ، لنتحدث عن طلبك

أتمتة متعددة الخدوش للعينات المماثلة باستخدام جهاز اختبار ميكانيكي PB1000

مقدمة :

تستخدم الطلاءات على نطاق واسع في مختلف الصناعات بسبب خصائصها الوظيفية. صلابة الطلاء ، ومقاومة التآكل ، والاحتكاك المنخفض ، ومقاومة التآكل العالية ليست سوى بعض الخصائص العديدة التي تجعل الطلاء مهمًا. طريقة شائعة الاستخدام لتقدير هذه الخصائص هي اختبار الخدش ، وهذا يسمح بقياس قابل للتكرار للخصائص اللاصقة و / أو المتماسكة للطلاء. من خلال مقارنة الأحمال الحرجة التي يحدث عندها الفشل ، يمكن تقييم الخصائص الجوهرية للطلاء.

التوصيف الميكانيكي النانوي لثوابت الزنبرك

تتمتع قدرة الزنبرك على تخزين الطاقة الميكانيكية بتاريخ طويل من الاستخدام. من أقواس الصيد إلى أقفال الأبواب ، كانت تقنية الربيع موجودة منذ قرون عديدة. نعتمد في الوقت الحاضر على الزنبركات ، سواء كانت من المراتب أو الأقلام أو تعليق السيارات ، لأنها تلعب دورًا حيويًا في حياتنا اليومية. مع مثل هذه المجموعة الواسعة من الاستخدامات والتصاميم ، فإن القدرة على تحديد خصائصها الميكانيكية أمر ضروري.

أداة تحديد خريطة برودفيو الميكانيكية

لقد سمعنا جميعًا عن مصطلح الوقت هو المال. ولهذا السبب تسعى العديد من الشركات باستمرار إلى طرق تسريع العمليات المختلفة وتحسينها ، مما يوفر الوقت. عندما يتعلق الأمر باختبار المسافة البادئة ، يمكن دمج السرعة والكفاءة والدقة في مراقبة الجودة أو عملية البحث والتطوير عند استخدام أحد أجهزة اختبار Nanovea الميكانيكية الخاصة بنا. في مذكرة التطبيق هذه ، سنعرض طريقة سهلة لتوفير الوقت من خلال ميزات برنامج Nanovea للاختبار الميكانيكي وخريطة العرض الواسعة وأداة التحديد.

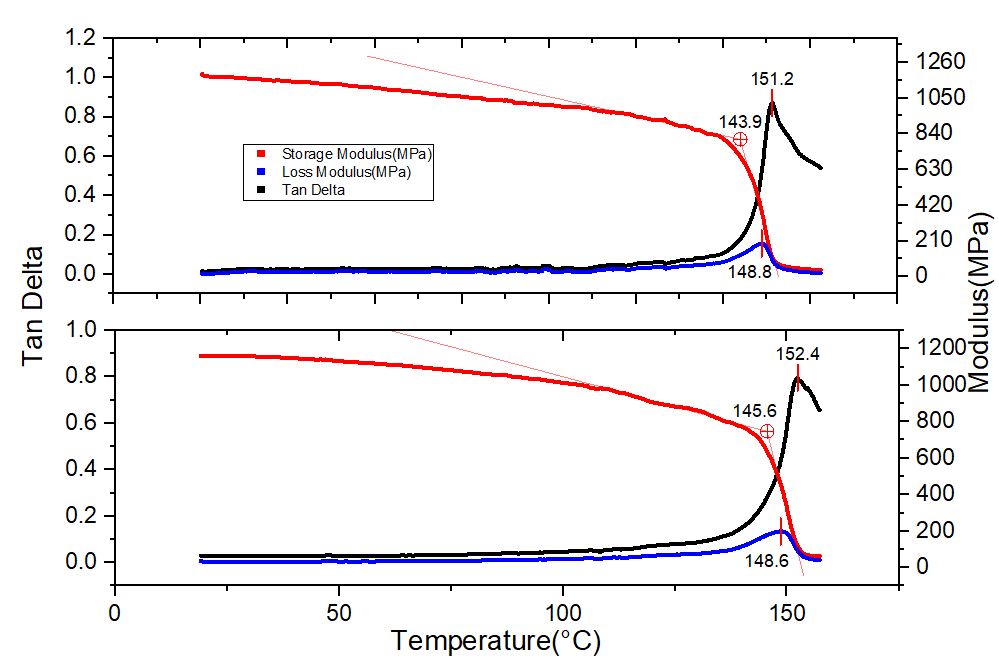

الانتقال الدقيق إلى الزجاج المترجم باستخدام التحليل الميكانيكي الديناميكي (DMA) بمسافة نانوية

يتعلم أكثر

قياس استرخاء الإجهاد باستخدام Nanoindentation

يتعلم أكثر

الآن ، لنتحدث عن طلبك

الضغط على مواد لينة ومرنة

أهمية اختبار المواد اللينة والمرنة

مثال على العينات اللينة والمرنة للغاية هو النظام الكهروميكانيكي الدقيق. تستخدم النظم الكهروميكانيكية الصغرى في المنتجات التجارية اليومية مثل الطابعات والهواتف المحمولة والسيارات [1]. تشمل استخداماتها أيضًا وظائف خاصة ، مثل أجهزة الاستشعار الحيوية [2] وتجميع الطاقة [3]. بالنسبة لتطبيقاتهم ، يجب أن تكون MEMS قادرة على الانتقال بشكل عكسي بين تكوينها الأصلي إلى تكوين مضغوط بشكل متكرر [4]. لفهم كيفية تفاعل الهياكل مع القوى الميكانيكية ، يمكن إجراء اختبار الضغط. يمكن استخدام اختبار الضغط لاختبار وضبط تكوينات MEMS المختلفة وكذلك اختبار حدود القوة العلوية والسفلية لهذه العينات.

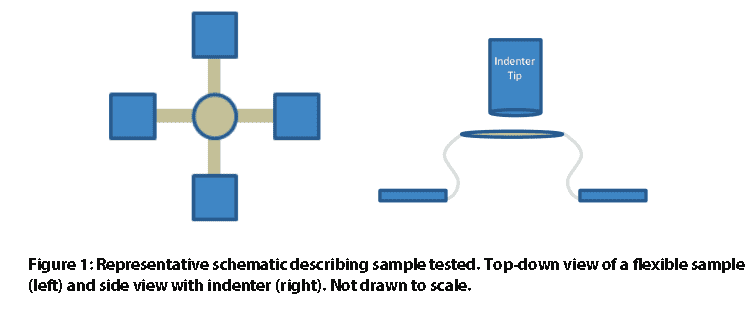

هدف القياس

في دراسة الحالة هذه ، أجرت نانوفيا اختبار ضغط على عينتين مرنين مختلفتين وفريدتين تشبه الزنبرك. نعرض قدرتنا على إجراء الضغط بأحمال منخفضة للغاية وتسجيل الإزاحة الكبيرة مع الحصول على البيانات بدقة عند الأحمال المنخفضة وكيف يمكن تطبيق ذلك على صناعة النظم الكهروميكانيكية الصغرى (MEMS). نظرًا لسياسات الخصوصية ، لن يتم الكشف عن العينات وأصلها في هذه الدراسة

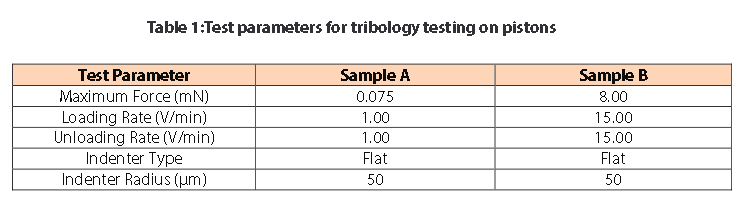

معلمات القياس

ملحوظة: معدل التحميل 1 فولت / دقيقة يتناسب مع ما يقرب من 100 ميكرومتر من الإزاحة عندما تكون المسافة البادئة في الهواء.

النتائج والمناقشة

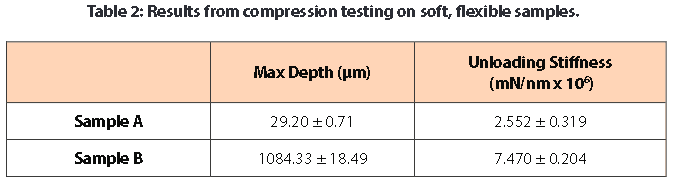

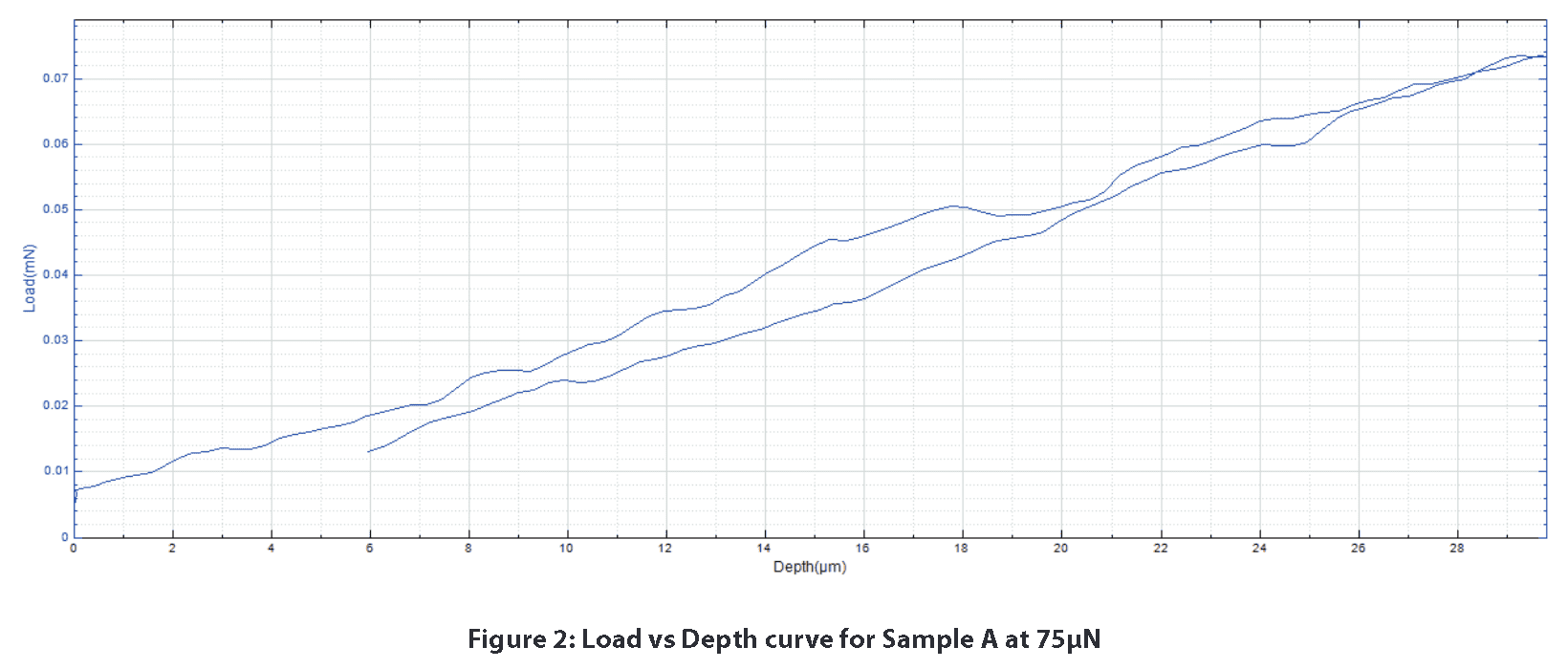

يمكن رؤية استجابة العينة للقوى الميكانيكية في منحنيات الحمل مقابل العمق. يعرض النموذج A فقط التشوه الخطي المرن مع معلمات الاختبار المذكورة أعلاه. الشكل 2 هو مثال رائع على الاستقرار الذي يمكن تحقيقه لمنحنى الحمل مقابل العمق عند 75μN. نظرًا لاستقرار مستشعرات الحمل والعمق ، سيكون من السهل إدراك أي استجابة ميكانيكية مهمة من العينة.

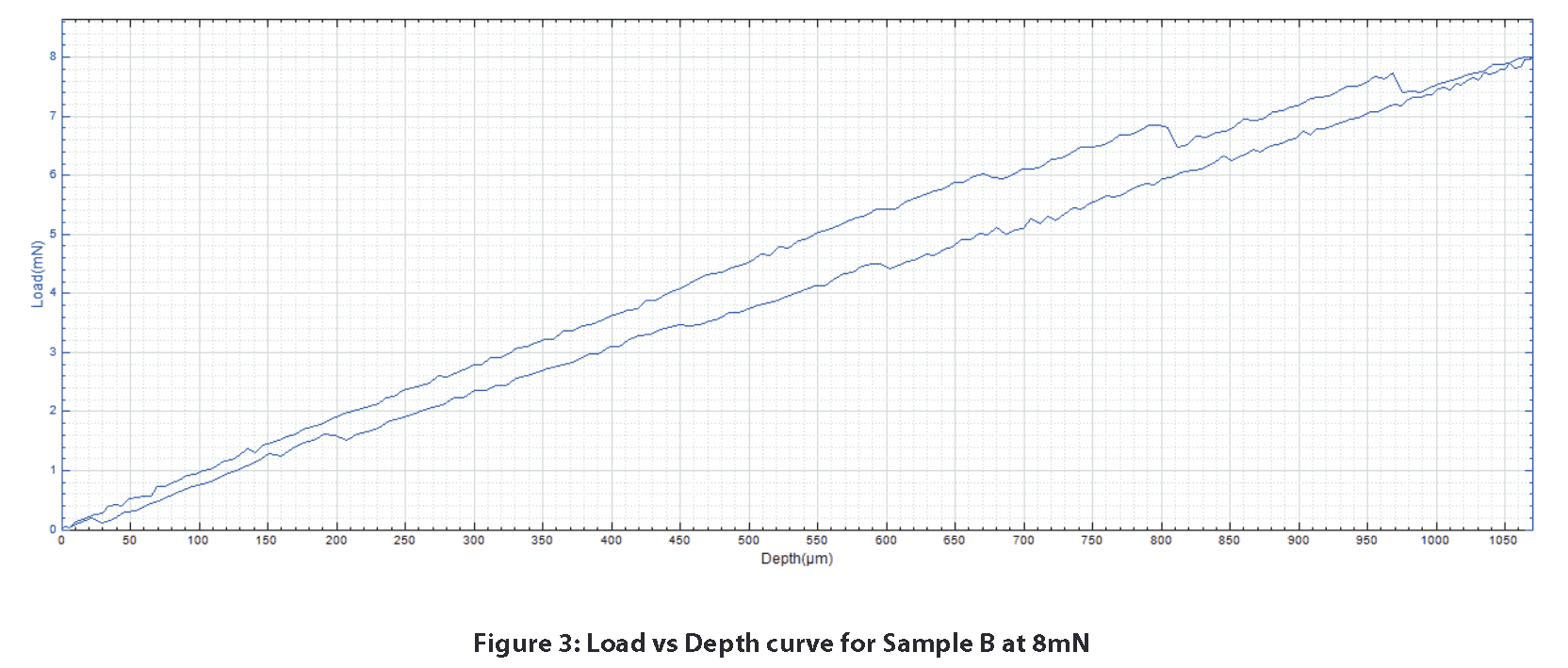

يعرض النموذج B استجابة ميكانيكية مختلفة من العينة A. بعد 750 ميكرومتر من العمق ، يبدأ السلوك الشبيه بالكسر في الرسم البياني في الظهور. ويظهر ذلك من خلال الانخفاضات الحادة في الحمل عند عمق 850 و 975 ميكرون. على الرغم من السفر بمعدل تحميل مرتفع لأكثر من 1 مم على مدى 8 مليون نيوتن ، فإن مستشعرات الحمل والعمق شديدة الحساسية لدينا تسمح للمستخدم بالحصول على منحنيات الحمل الأنيقة مقابل منحنيات العمق أدناه.

تم حساب الصلابة من جزء التفريغ لمنحنيات الحمل مقابل العمق. يعكس الصلابة مقدار القوة اللازمة لتشويه العينة. لحساب الصلابة هذا ، تم استخدام نسبة Poisson الزائفة البالغة 0.3 نظرًا لأن النسبة الفعلية للمادة غير معروفة. في هذه الحالة ، ثبت أن العينة B أكثر صلابة من العينة A.

خاتمة

تم اختبار عينتين مرنين مختلفتين تحت الضغط باستخدام وحدة نانوفيا الميكانيكية الفاحص. تم إجراء الاختبارات بأحمال منخفضة جدًا (<80 μN) وعلى مدى عمق كبير (> 1 مم). أظهر اختبار الضغط المتدرج بالنانو باستخدام وحدة النانو قدرة الوحدة على اختبار عينات ناعمة ومرنة للغاية. يمكن أن يعالج الاختبار الإضافي لهذه الدراسة كيف يؤثر التحميل الدوري المتكرر على جانب الاسترداد المرن للعينات الشبيهة بالزنبرك عبر خيار التحميل المتعدد لـ Nanovea Mechanical Tester.

لمزيد من المعلومات حول طريقة الاختبار هذه ، لا تتردد في الاتصال بنا على [email protected] وللحصول على ملاحظات تطبيق إضافية ، يرجى تصفح مكتبتنا الرقمية الشاملة لملاحظات التطبيق.

مراجع

[1] "مقدمة ومجالات التطبيق لنظام MEMS." إي هيرالد ، 1 مارس 2017 ، www.eeherald.com/section/design-guide/mems_application_introduction.html.

[2] لويزوس ، لويزوس ألكساندروس ؛ Athanasopoulos، Panagiotis G.؛ فارتي ، كيفن (2012). "النظم الكهروميكانيكية الدقيقة وتكنولوجيا النانو. منصة للعصر التكنولوجي القادم للدعامات ". جراحة الأوعية الدموية داخل الأوعية الدموية ، 46 (8): 605-609. دوى: 10.1177 / 1538574412462637. بميد 23047818.

[3] حاجاتي ، عرمان. سانج جوك كيم (2011). "عرض نطاق واسع للغاية لحصاد الطاقة الكهرضغطية". رسائل الفيزياء التطبيقية. 99 (8): 083105. دوى: 10.1063 / 1.3629551.

[4] فو ، هاوران وآخرون. "الهياكل المتوسطة ثلاثية الأبعاد القابلة للتحويل والأجهزة الإلكترونية الدقيقة بواسطة ميكانيكا الانثناء متعددة الأحجام." مواد الطبيعة 17.3 (2018): 268.

الآن ، لنتحدث عن طلبك

تحليل اللزوجة المطاطية

تحليل اللزوجة المطاطية

يتعلم أكثر

تتعرض الإطارات لتشوهات عالية دورية عندما تسير المركبات على الطريق. عند التعرض لظروف الطريق القاسية ، تتعرض فترة خدمة الإطارات للخطر بسبب العديد من العوامل ، مثل تآكل الخيط ، والحرارة الناتجة عن الاحتكاك ، وتقادم المطاط ، وغيرها.

نتيجة لذلك ، عادةً ما تحتوي الإطارات على هياكل طبقات مركبة مصنوعة من المطاط المملوء بالكربون ، وأسلاك النايلون ، والأسلاك الفولاذية ، وما إلى ذلك. لا يقتصر على الخيط المقاوم للتآكل وطبقة المطاط الوسادة وطبقة القاعدة المطاطية الصلبة.

يعد الاختبار الموثوق والقابل للتكرار للسلوك اللزج للمطاط أمرًا بالغ الأهمية في مراقبة الجودة والبحث والتطوير للإطارات الجديدة، بالإضافة إلى تقييم العمر الافتراضي للإطارات القديمة. التحليل الميكانيكي الديناميكي (DMA) أثناء nanoindentation هي تقنية لتوصيف اللزوجة المرنة. عند تطبيق الإجهاد التذبذبي المتحكم فيه، يتم قياس الإجهاد الناتج، مما يسمح للمستخدمين بتحديد المعامل المعقد للمواد التي تم اختبارها.

تصنيفات

- ملحوظات التطبيقات

- حظر على Ring Tribology

- تريبولوجي التآكل

- اختبار الاحتكاك | معامل الاحتكاك

- اختبار ميكانيكي بدرجة حرارة عالية

- ارتفاع درجة الحرارة ترايبولوجي

- الرطوبة والغازات

- اختبار الرطوبة الميكانيكية

- المسافة البادئة | الزحف والاسترخاء

- المسافة البادئة | كسر صلابة

- المسافة البادئة | الصلابة والمرونة

- المسافة البادئة | الخسارة والتخزين

- المسافة البادئة | الإجهاد مقابل الإجهاد

- المسافة البادئة | قوة الغلة والتعب

- الفحوصات المخبرية

- علم الترايبولوجي الخطي

- الاختبار الميكانيكي السائل

- الترايبولوجي السائل

- ترايبولوجي ذو درجة حرارة منخفضة

- الاختبار الميكانيكي

- بيان صحفي

- قياس الملامح | التسطيح والصفاء

- قياس الملامح | الهندسة والشكل

- قياس الملامح | الخشونة والانتهاء

- قياس الملامح | ارتفاع الخطوة وسمكها

- قياس الملامح | الملمس والحبوب

- قياس الملامح | الحجم والمساحة

- اختبار قياس الملامح

- الحلقة على Ring Tribology

- الترايبولوجي الدوراني

- اختبار الخدش | فشل لاصق

- اختبار الخدش | فشل متماسك

- اختبار الخدش | ارتداء متعدد التمريرات

- اختبار الخدش | صلابة الخدش

- خدش اختبار الترايبولوجي

- عرض تجاري

- اختبار ترايبولوجي

- غير مصنف

الأرشيف

- سبتمبر 2023

- أغسطس 2023

- يونيو 2023

- مايو 2023

- يوليو 2022

- مايو 2022

- أبريل 2022

- يناير 2022

- ديسمبر 2021

- نوفمبر 2021

- أكتوبر 2021

- سبتمبر 2021

- أغسطس 2021

- يوليو 2021

- يونيو 2021

- مايو 2021

- مارس 2021

- فبراير 2021

- ديسمبر 2020

- نوفمبر 2020

- أكتوبر 2020

- سبتمبر 2020

- يوليو 2020

- مايو 2020

- أبريل 2020

- مارس 2020

- فبراير 2020

- يناير 2020

- نوفمبر 2019

- أكتوبر 2019

- سبتمبر 2019

- أغسطس 2019

- يوليو 2019

- يونيو 2019

- مايو 2019

- أبريل 2019

- مارس 2019

- يناير 2019

- ديسمبر 2018

- نوفمبر 2018

- أكتوبر 2018

- سبتمبر 2018

- يوليو 2018

- يونيو 2018

- مايو 2018

- أبريل 2018

- مارس 2018

- فبراير 2018

- نوفمبر 2017

- أكتوبر 2017

- سبتمبر 2017

- أغسطس 2017

- يونيو 2017

- مايو 2017

- أبريل 2017

- مارس 2017

- فبراير 2017

- يناير 2017

- نوفمبر 2016

- أكتوبر 2016

- أغسطس 2016

- يوليو 2016

- يونيو 2016

- مايو 2016

- أبريل 2016

- مارس 2016

- فبراير 2016

- يناير 2016

- ديسمبر 2015

- نوفمبر 2015

- أكتوبر 2015

- سبتمبر 2015

- أغسطس 2015

- يوليو 2015

- يونيو 2015

- مايو 2015

- أبريل 2015

- مارس 2015

- فبراير 2015

- يناير 2015

- نوفمبر 2014

- أكتوبر 2014

- سبتمبر 2014

- أغسطس 2014

- يوليو 2014

- يونيو 2014

- مايو 2014

- أبريل 2014

- مارس 2014

- فبراير 2014

- يناير 2014

- ديسمبر 2013

- نوفمبر 2013

- أكتوبر 2013

- سبتمبر 2013

- أغسطس 2013

- يوليو 2013

- يونيو 2013

- مايو 2013

- أبريل 2013

- مارس 2013

- فبراير 2013

- يناير 2013

- ديسمبر 2012

- نوفمبر 2012

- أكتوبر 2012

- سبتمبر 2012

- أغسطس 2012

- يوليو 2012

- يونيو 2012

- مايو 2012

- أبريل 2012

- مارس 2012

- فبراير 2012

- يناير 2012

- ديسمبر 2011

- نوفمبر 2011

- أكتوبر 2011

- سبتمبر 2011

- أغسطس 2011

- يوليو 2011

- يونيو 2011

- مايو 2011

- نوفمبر 2010

- يناير 2010

- أبريل 2009

- مارس 2009

- يناير 2009

- ديسمبر 2008

- أكتوبر 2008

- أغسطس 2007

- يوليو 2006

- مارس 2006

- يناير 2005

- أبريل 2004