Resistencia a la fractura del silicio con pruebas de nano-rascado

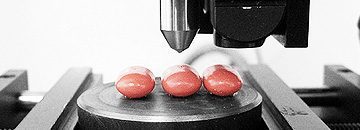

En esta aplicación, el comprobador mecánico Nanovea, en nano pruebas de resistencia al rayado se utiliza para medir la resistencia a la fractura de una muestra de silicio de 170μm de espesor. Debemos simular el proceso de rayado de forma controlada y monitorizada para observar los efectos del comportamiento de la muestra. Se utiliza un estilete con punta de diamante de 2μm con una carga progresiva que va de 0,5 mN a 400 mN para rayar la superficie de silicio. Se revisarán los puntos de fallo.

Resistencia a la fractura del silicio con pruebas de nano-rascado

Estos son ejemplos de materiales que hemos probado este mes:

Mecánica:

- Nanoindentación de células solares

- Perforación por nanoindentación de la lámina

- El límite elástico por nanoindentación del silicio

- El límite elástico por nanoindentación de los materiales compuestos

- Nano raspado de micro características

- Nano desgaste del revestimiento médico

- Límite de elasticidad por microindentación de la aleación

3D sin contacto Perfilometría:

- Topografía de las salpicaduras de insectos

- Dimensión de la pieza mecanizada de precisión

- Rugosidad de las muestras metálicas mecanizadas

- Medición de la rugosidad del acabado de los tubos médicos

- Forma de la micropieza

- Alabeo de las muestras de cobre

Tribología:

- Pruebas de fricción del acero inoxidable

- Pruebas de fricción de tubos médicos de polímero

- Resistencia al desgaste de la cerámica

- Índice de desgaste del vidrio

- Índice de desgaste del grafito pulido

¡E-MRS LA PRÓXIMA SEMANA!

E-MRS en Francia, del 15 al 17 de mayo en Estrasburgo, Francia, en el Centro de Congresos. Fundada en 1983, la Sociedad Europea de Investigación de Materiales ( E-MRS en Francia ) cuenta en la actualidad con más de 3.200 miembros procedentes de la industria, la administración, el mundo académico y los laboratorios de investigación, que se reúnen periódicamente para debatir sobre los recientes avances tecnológicos de los materiales funcionales. La E-MRS se distingue de muchas sociedades profesionales monodisciplinares por fomentar el intercambio de información entre científicos, ingenieros y directores de investigación en una plataforma interdisciplinar, y por reconocer la excelencia profesional y técnica mediante la promoción de premios a los logros desde el nivel de estudiante hasta el de científico senior. Como organismo adherido a la Unión Internacional de Sociedades de Investigación de Materiales (IUMRS), la E-MRS disfruta y se beneficia de relaciones muy estrechas con otras organizaciones de investigación de materiales de Europa y de todo el mundo.

¡SEM EL MES QUE VIENE!

11-14 de junio SEM Costa Mesa,CA en el Hilton Convention Center. Fundada en 1943, la Sociedad de Mecánica Experimental está compuesta por miembros internacionales del mundo académico, gubernamental e industrial comprometidos con la aplicación interdisciplinaria, la I+D, la educación y la promoción activa de los métodos experimentales para aumentar el conocimiento de los fenómenos físicos; promover la comprensión del comportamiento de los materiales, las estructuras y los sistemas; y proporcionar la base física necesaria y la verificación de los enfoques analíticos y computacionales para el desarrollo de soluciones de ingeniería.

LA MEDICIÓN DE LA VERDAD. DESVENTAJAS DE LA INTERFEROMETRÍA

Algunas reflexiones sobre lo que hay que tener en cuenta al revisar las dos luces blancas perfilómetro técnicas. Las desventajas de la interferometría de luz blanca comienzan con el uso de software y ecuaciones matemáticas para detectar, a través del sistema de imágenes, el movimiento de las franjas a través de la pantalla cuando la muestra o el cabezal de medición se mueven hacia arriba o hacia abajo en pasos específicos. Estas mediciones son tan buenas como lo que el software y las partes de la imagen puedan hacer en términos de "detectar" el movimiento de estas franjas. Cuando se trata de superficies reflectantes y lisas, la precisión de los datos es superior. Por este motivo, la técnica se ha desarrollado principalmente para aplicaciones de semiconductores, en las que las superficies suelen ser reflectantes y los escalones, si los hay, se acercan a los ángulos de 90°.

Sin embargo, con una superficie rugosa y poco reflectante, la interpretación del software de la superficie real se aleja de la verdad debido a los artefactos inherentes a la técnica de interferometría. Además, la interferometría también es extremadamente limitada en cuanto a la medición de ángulos. Una vez más, el software puede hacer milagros para completar las superficies con información adicional, como la forma prevista de la superficie. La vista previa de los datos en bruto es una forma de saber lo que el software ha manipulado, pero incluso el software de análisis primario ofrece automáticamente una interpretación del aspecto que debe tener la superficie y completa automáticamente los puntos no medidos sin que el usuario lo sepa. Con un software inteligente, los artefactos pueden ser imposibles de distinguir de los datos reales, ya que el renderizado de la imagen 3D parecerá perfecto y, a menudo, los usuarios no saben cuál es el aspecto real de su superficie. Esto es especialmente cierto cuando se trata de superficies más complejas y difíciles.

Además, se menciona la velocidad como una diferencia importante entre las dos técnicas. Es cierto que la interferometría puede medir más rápidamente una imagen de campo para evaluar la rugosidad y el escalón. Estas son claras ventajas cuando se trata de superficies lisas de semiconductores. Pero, de nuevo, si la superficie que se mide no es lisa, los datos pueden proporcionarse más rápidamente, pero están lejos de ser datos reales. Además, el cosido de superficies funciona cuando, de nuevo, la superficie es lisa y reflectante y con marcadores de posición claros. La precisión del cosido se reduce a medida que la superficie se vuelve más rugosa y con tipos de materiales más difíciles. Puede resultar difícil detectar artefactos y problemas cuando la superficie es más rugosa que cuando se ve un paso claro. Para obtener la mejor resolución lateral es necesario utilizar un objetivo de 100x, lo que limita el área de medición a aproximadamente 140 micrómetros x 110 micrómetros. El número de imágenes a coser puede convertirse en un problema cuando se trata de obtener datos precisos en piezas de mayor tamaño (100 imágenes para 1mmx1mm y 10000 imágenes para un 10mmx10mm). La resolución lateral de la imagen está en función del número de píxeles de la cámara utilizada.

A diferencia de la técnica manipuladora de la Interferometría, la tecnología del Cromatismo Axial de luz blanca mide la altura directamente a partir de la detección de la longitud de onda que incide en la superficie de la muestra enfocada. Se trata de una medición directa sin manipulación matemática de software. Esto proporciona una precisión inigualable en la superficie medida, ya que un punto de datos se mide con precisión sin la interpretación del software o no se mide en absoluto. El software puede completar el punto no medido pero el usuario es plenamente consciente de ello y puede tener la confianza de que no hay otros artefactos ocultos. La técnica también puede medir casi cualquier superficie de material con ángulos mucho más altos, hasta más de 80° en algunos casos. El cromatismo axial puede escanear en una longitud de más de 30 cm en menos de 0,3 segundos. Ahora se dispone de un nuevo sistema de adquisición que permite alcanzar los 31.000 puntos por segundo con una exploración de 1 m/s. Los nuevos sensores de línea con Cromatismo Axial pueden llegar a medir hasta 324.000 puntos por segundo. Una imagen típica adquirida por un interferómetro tendría menos de 1.000.000 de puntos de datos por campo de visión. Utilizando un sensor de línea de Cromatismo Axial, el escaneo tardará unos segundos, lo que significa que la velocidad real es muy cercana a la de la interferometría, a la vez que proporciona datos más reales. Por lo tanto, la velocidad debe considerarse en función de la propia aplicación.

El crecimiento de la técnica de interferometría se debe sobre todo a su éxito en las industrias con bolsillos más profundos. Por ello, el coste de la interferometría suele ser el doble que el de los sistemas de cromatismo axial con una resolución similar y una capacidad más amplia. Nuestra experiencia nos dice que 90% de las aplicaciones están mejor servidas utilizando la técnica del Cromatismo Axial. Los clientes que han optado por la tecnología de Cromatismo Axial rara vez se han visto decepcionados, mientras que la elección de la Interferometría presenta muchos escollos. Y el lamento es casi siempre el mismo: la desventaja de la Interferometría de tener una amplia capacidad de medición y datos fiables con un precio elevado.

Nano resistencia a la perforación mediante nanoindentación

En esta aplicación, el comprobador mecánico Nanovea, en Nanoindentación se utiliza para estudiar la resistencia a la perforación de una muestra de papel de aluminio utilizando un indentador cilíndrico de punta plana. Se diseñó un portamuestras a medida para fijar las muestras de película fina y de papel de aluminio.

Estos son ejemplos de materiales que hemos probado este mes:

Mecánica:

- Nanoindentación de revestimientos sicn

- Nanoindentación tensión-deformación del polímero

- El límite elástico por nanoindentación de las mems

- Nano raspado de los revestimientos de los catéteres

- Nanofricción de la película rtil

- Microrrayado de los revestimientos de las tabletas

- Desgaste del microhilo de cobre

Perfilometría 3D sin contacto:

- Topografía de la pieza de automóvil fracturada

- Dimensión de las micro características cerámicas

- Rugosidad de las muestras de pvc

- Rugosidad del molde de inyección de plástico

- Planicidad de las muestras de vidrio

- Pérdida de volumen de las pistas de desgaste

Tribología:

- COF de varias fórmulas de aceite

- COF del tubo médico de polímero

- Índice de desgaste de la junta de goma

- Índice de desgaste de los revestimientos de las bobinas

- Índice de desgaste del acero revestido de carbono

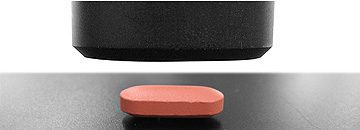

Fallo del revestimiento de la tableta con la prueba de microrrayado

En esta aplicación, el comprobador mecánico Nanovea, en su micro rayado se utiliza para medir la carga necesaria para provocar el fallo del recubrimiento de un comprimido genérico y de marca. Debemos simular el proceso de rayado de forma controlada y monitorizada para observar los efectos del comportamiento de la muestra. Se utiliza un estilete con punta de diamante de 20μm con una carga progresiva que oscila entre 4 N y 8 N para rayar el recubrimiento de la tableta. El punto en el que el recubrimiento falla por agrietamiento se toma como punto de fallo. La dureza y el módulo elástico también se evaluarán en el modo de nanoindentación.

Prueba de microrrayado Fallo del revestimiento de la tableta

Medición de la rugosidad de la pastilla mediante perfilometría 3D

En esta aplicación, el ST400 Perfilómetro se utiliza para medir y comparar la superficie medición de la rugosidad valores de diferentes tipos de comprimidos. Excedrin, Advil y las formas genéricas de Excedrin y Advil, distribuidas por SUPERVALU Inc. son los comprimidos medidos en esta aplicación. Se pueden hacer comparaciones entre la rugosidad superficial de los comprimidos genéricos y los de marca, entre la rugosidad superficial de los comprimidos recubiertos y los no recubiertos, y también entre el mismo tipo de comprimidos para comprobar las variaciones de la rugosidad superficial, principalmente a través de la desviación estándar.

Medición de la rugosidad de la pastilla mediante perfilometría 3D

Estos son ejemplos de materiales que hemos probado este mes:

Mecánica:

- Nanoindentación de muestras óseas

- El límite elástico por nanoindentación de las mems

- Fluencia por nanoindentación de polímeros

- Nanorrayado del revestimiento óptico

- Nano rayado de microhilos

- Microarañazos en piezas de utillaje

- Compresión por microindentación de microfresas

3D sin contacto Perfilometría:

- Dimensiones de la lente óptica

- Rugosidad del aluminio texturizado

- Rugosidad de los materiales compuestos

- Planitud de la superficie de la película delgada

- Coplanaridad de la red de mems

- Pérdida de volumen de las pistas de desgaste

- Alturas de paso de la oxidación del revestimiento

Tribología:

- Pruebas de fricción de materiales compuestos

- Pruebas de fricción de polímeros

- Resistencia al desgaste de los revestimientos duros

- Resistencia al desgaste de la muestra de turbina

- Resistencia al desgaste de las muestras de acero