المحفوظات الشهرية: السنة المالية

فحص الأجزاء المجهزة

قطع غيار الآلات

الفحص من نموذج CAD باستخدام قياس السمات ثلاثية الأبعاد

مؤلف:

دوانجي لي ، دكتوراه

تمت مراجعته من

جوسلين اسبارزا

مقدمة

يتزايد الطلب على الآلات الدقيقة القادرة على إنشاء أشكال هندسية معقدة عبر مجموعة من الصناعات. من الفضاء والطب والسيارات إلى التروس التقنية والآلات والآلات الموسيقية ، يدفع الابتكار المستمر والتطور التوقعات ومعايير الدقة إلى آفاق جديدة. ونتيجة لذلك ، نشهد ارتفاع الطلب على تقنيات وأدوات الفحص الصارمة لضمان أعلى جودة للمنتجات.

أهمية قياس ملامح عدم التلامس ثلاثي الأبعاد لفحص الأجزاء

تعد مقارنة خصائص الأجزاء المصنعة بنماذج CAD الخاصة بهم أمرًا ضروريًا للتحقق من التفاوتات والالتزام بمعايير الإنتاج. يعد الفحص أثناء وقت الخدمة أمرًا حاسمًا أيضًا لأن تآكل الأجزاء قد يتطلب استبدالها. سيساعد تحديد أي انحرافات عن المواصفات المطلوبة في الوقت المناسب في تجنب الإصلاحات المكلفة وتوقف الإنتاج وتشويه السمعة.

على عكس تقنية مسبار اللمس، فإن تقنية NANOVEA ملفات التعريف البصرية إجراء عمليات مسح سطحي ثلاثية الأبعاد بدون أي اتصال، مما يسمح بإجراء قياسات سريعة ودقيقة وغير مدمرة للأشكال المعقدة بأعلى دقة.

نموذج CAD

يعد القياس الدقيق للأبعاد وخشونة السطح للجزء المُشغل آليًا أمرًا بالغ الأهمية للتأكد من أنه يلبي المواصفات المطلوبة والتفاوتات والتشطيبات السطحية. فيما يلي عرض للنموذج ثلاثي الأبعاد والرسم الهندسي للجزء المراد فحصه.

عرض اللون الكاذب

تتم مقارنة عرض اللون الخاطئ لنموذج CAD وسطح الجزء الممسوح ضوئيًا في الشكل 3. يمكن ملاحظة اختلاف الارتفاع على سطح العينة من خلال التغيير في اللون.

يتم استخراج ثلاثة ملفات تعريف ثنائية الأبعاد من المسح السطحي ثلاثي الأبعاد كما هو موضح في الشكل 2 لمزيد من التحقق من تحمل الأبعاد للجزء المشكل.

مقارنة ونتائج الملامح

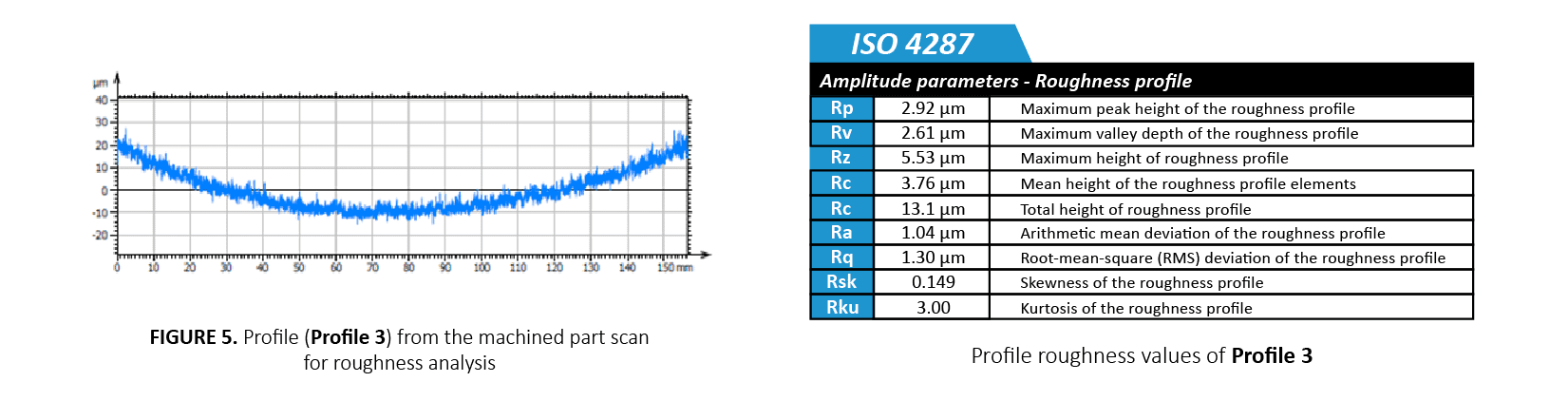

يتم عرض الملفات الشخصية من 1 إلى 3 في الأشكال من 3 إلى 5. ويتم إجراء فحص التسامح الكمي من خلال مقارنة الملف الشخصي المقاس بنموذج CAD لدعم معايير التصنيع الصارمة. الملف الشخصي 1 والملف الشخصي 2 يقيسان نصف قطر المناطق المختلفة على الجزء المشكل المنحني. اختلاف ارتفاع الملف الشخصي 2 هو 30 ميكرومتر على طول 156 ملم والذي يلبي متطلبات التفاوت المطلوبة ± 125 ميكرومتر.

من خلال إعداد قيمة حد التسامح ، يمكن لبرنامج التحليل تحديد نجاح أو فشل الجزء المُشغل آليًا.

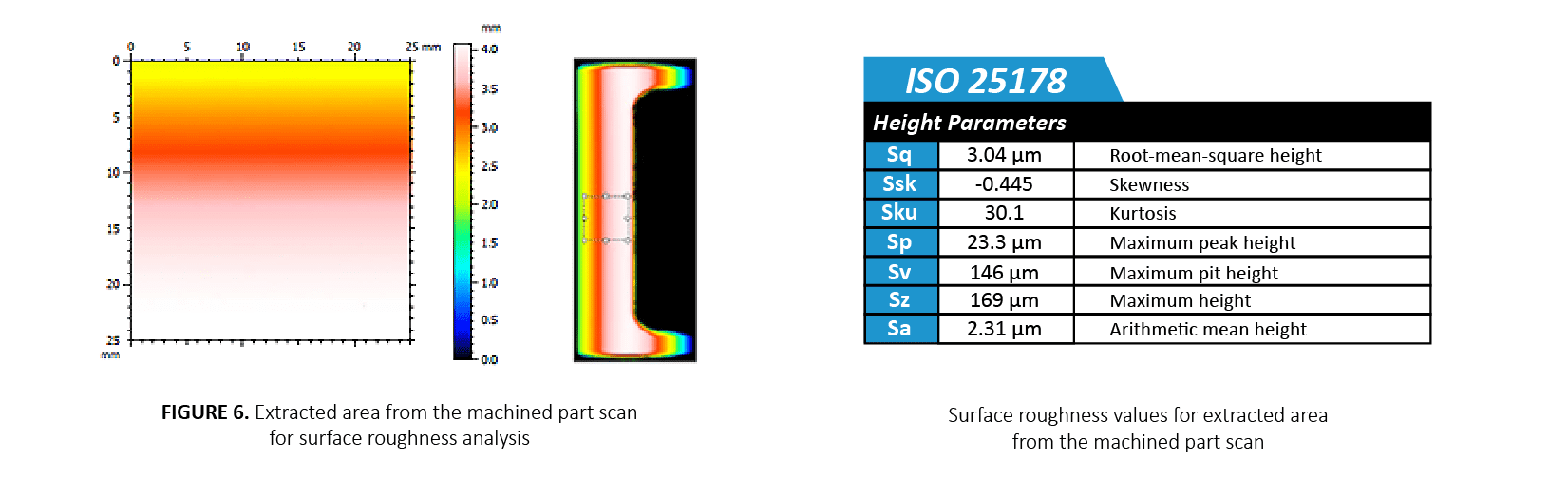

تلعب خشونة وتوحيد سطح الجزء المشكل دورًا مهمًا في ضمان جودته ووظائفه. الشكل 6 عبارة عن مساحة سطح مستخرجة من الفحص الرئيسي للجزء المشكل والذي تم استخدامه لتحديد تشطيب السطح. تم حساب متوسط خشونة السطح (Sa) ليكون 2.31 ميكرومتر.

خاتمة

في هذه الدراسة ، أظهرنا كيف يقوم NANOVEA HS2000 Non-Contact Profiler المجهز بجهاز استشعار عالي السرعة بإجراء فحص شامل للسطح للأبعاد والخشونة.

تمكن عمليات المسح عالية الدقة المستخدمين من قياس التشكل التفصيلي والميزات السطحية للأجزاء المصنعة ومقارنتها كميًا بنماذج CAD الخاصة بهم. الجهاز قادر أيضًا على اكتشاف أي عيوب بما في ذلك الخدوش والشقوق.

يعمل تحليل الكنتور المتقدم كأداة لا مثيل لها ليس فقط لتحديد ما إذا كانت الأجزاء المصنعة تفي بالمواصفات المحددة ، ولكن أيضًا لتقييم آليات فشل المكونات البالية.

تمثل البيانات الموضحة هنا جزءًا فقط من الحسابات الممكنة باستخدام برنامج التحليل المتقدم الذي يأتي مزودًا بكل ملف تعريف بصري NANOVEA.

القلق تقييم ارتداء

ارتداء التقييم المقلق

مؤلف:

دوانجي لي ، دكتوراه

تمت مراجعته من

جوسلين اسبارزا

مقدمة

التخريب هو "عملية تآكل خاصة تحدث في منطقة التلامس بين مادتين تحت الحمل وتخضع لحركة نسبية دقيقة عن طريق الاهتزاز أو بعض القوة الأخرى." عندما تكون الماكينات قيد التشغيل ، تحدث الاهتزازات حتمًا في الوصلات المثبتة أو المثبتة بمسامير ، وبين المكونات غير المخصصة للتحرك ، وفي أدوات التوصيل والمحامل المتذبذبة. غالبًا ما تكون سعة هذه الحركة الانزلاقية النسبية في حدود ميكرومتر إلى مليمتر. تسبب هذه الحركة المتكررة منخفضة السعة تآكلًا ميكانيكيًا موضعيًا خطيرًا ونقل المواد على السطح ، مما قد يؤدي إلى انخفاض كفاءة الإنتاج أو أداء الماكينة أو حتى تلف الجهاز.

أهمية الكمية

القلق تقييم ارتداء

غالبًا ما يشتمل التآكل المزعج على العديد من آليات التآكل المعقدة التي تحدث عند سطح التلامس، بما في ذلك كشط الجسمين، والالتصاق و/أو التآكل الناتج عن التعب. من أجل فهم آلية التآكل المزعج واختيار أفضل المواد للحماية من التآكل، هناك حاجة إلى تقييم موثوق وكمي للتآكل. يتأثر سلوك التآكل بشكل كبير ببيئة العمل، مثل سعة الإزاحة والتحميل الطبيعي والتآكل ودرجة الحرارة والرطوبة والتشحيم. متعدد الاستخدامات تريبومتر التي يمكن أن تحاكي ظروف العمل الواقعية المختلفة ستكون مثالية لتقييم التآكل المزعج.

Steven R. Lampman ، ASM Handbook: Volume 19: Figue and Fracture

http://www.machinerylubrication.com/Read/693/fretting-wear

شروط الاختبار

تم تقييم مقاومة التآكل الناتجة عن عينة من الفولاذ المقاوم للصدأ SS304 بواسطة نانوفيا جهاز قياس ثلاثي باستخدام وحدة التآكل الترددية الخطية. تم استخدام كرة مرحاض (قطرها 6 مم) كمادة مضادة. تم فحص مسار التآكل باستخدام نانوفيا 3D بروفايل عدم الاتصال.

تم إجراء الاختبار عند درجة حرارة الغرفة (RT) و 200 °C لدراسة تأثير درجات الحرارة المرتفعة على مقاومة التآكل الناتج عن الاحتكاك لعينة SS304. قامت لوحة التسخين في مرحلة العينة بتسخين العينة أثناء اختبار الحنق عند 200 °معدل التآكل ، ك، باستخدام الصيغة K = V / (F × s)، أين الخامس هو الحجم البالي ، F هو الحمل العادي ، و س هي المسافة المنزلقة.

يرجى ملاحظة أنه تم استخدام كرة المرحاض كمادة مضادة كمثال في هذه الدراسة. يمكن تطبيق أي مادة صلبة ذات أشكال وتشطيبات سطحية مختلفة باستخدام تركيبات مخصصة لمحاكاة حالة التطبيق الفعلية.

معلمات الاختبار

قياسات التآكل

النتائج والمناقشة

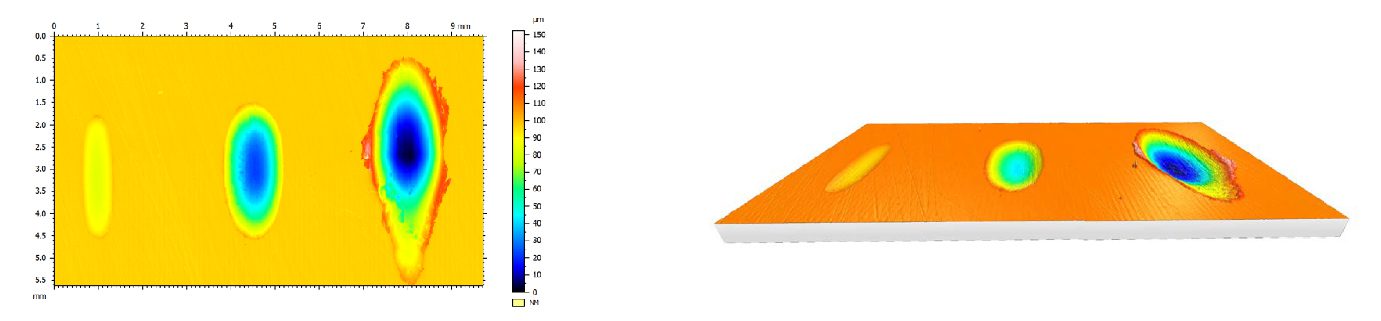

يتيح ملف مسار التآكل ثلاثي الأبعاد تحديدًا مباشرًا ودقيقًا لخسارة حجم مسار التآكل المحسوب بواسطة نانوفيا برنامج تحليل الجبال.

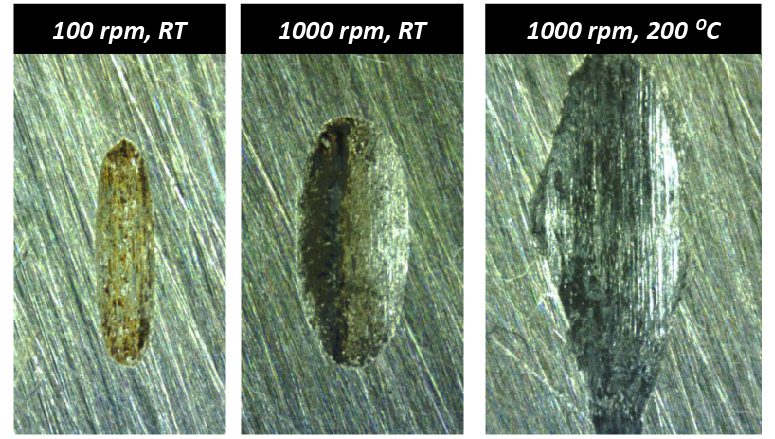

يُظهر اختبار التآكل الترددي بسرعة منخفضة تبلغ 100 دورة في الدقيقة ودرجة حرارة الغرفة مسار تآكل صغير يبلغ 0.014 مم³. وبالمقارنة ، فإن اختبار التآكل الذي يتم إجراؤه بسرعة عالية تبلغ 1000 دورة في الدقيقة يخلق مسار تآكل أكبر بكثير بحجم 0.12 مم³. يمكن أن تُعزى عملية التآكل المتسارعة هذه إلى الحرارة العالية والاهتزاز الشديد المتولد أثناء اختبار التآكل ، والذي يعزز أكسدة الحطام المعدني وينتج عنه تآكل شديد ثلاثي الأجسام. اختبار التآكل عند درجة حرارة مرتفعة تبلغ 200 °يشكل C مسار تآكل أكبر يبلغ 0.27 ملم³.

يبلغ معدل التآكل في اختبار التآكل عند 1000 دورة في الدقيقة 1.5 × 10-4 مم³/ نيوتن متر ، وهو ما يقرب من تسع مرات مقارنة مع اختبار التآكل الترددي عند 100 دورة في الدقيقة. يؤدي اختبار التآكل عند درجة حرارة مرتفعة إلى زيادة سرعة التآكل إلى 3.4 × 10-4 مم³/ نيوتن متر. يُظهر هذا الاختلاف الكبير في مقاومة التآكل التي تُقاس بسرعات ودرجات حرارة مختلفة أهمية المحاكاة المناسبة لتآكل الحشوات للتطبيقات الواقعية.

يمكن أن يتغير سلوك التآكل بشكل كبير عندما يتم إدخال تغييرات صغيرة في ظروف الاختبار في نظام ثلاثي. براعة نانوفيا يسمح مقياس التآكل بقياس التآكل في ظل ظروف مختلفة ، بما في ذلك درجة الحرارة العالية والتشحيم والتآكل وغيرها. يتيح التحكم الدقيق في السرعة والموضع بواسطة المحرك المتقدم للمستخدمين إجراء اختبار التآكل بسرعات تتراوح من 0.001 إلى 5000 دورة في الدقيقة ، مما يجعله أداة مثالية لمختبرات البحث / الاختبار لفحص التآكل في الظروف الترايبولوجية المختلفة.

القلق من تآكل المسارات في ظروف مختلفة

تحت المجهر الضوئي

3D ارتداء ملامح المسارات

توفر المزيد من البصيرة في الفهم الأساسي

من آلية ارتداء الحنق

ملخص نتيجة ارتداء المسارات

تم قياسها باستخدام معلمات اختبار مختلفة

خاتمة

في هذه الدراسة ، عرضنا قدرة نانوفيا جهاز قياس ثلاثي في تقييم سلوك التآكل الناتج عن الحكة لعينة من الفولاذ المقاوم للصدأ SS304 بطريقة كمية وجيدة التحكم.

تلعب سرعة الاختبار ودرجة الحرارة أدوارًا مهمة في مقاومة التآكل الخشن للمواد. نتج عن الحرارة العالية والاهتزاز الشديد أثناء الاحتكاك تآكلًا متسارعًا بشكل كبير لعينة SS304 بما يقرب من تسع مرات. ارتفاع درجة الحرارة 200 °زاد C من معدل التآكل إلى 3.4 × 10-4 مم3/ نيوتن متر.

براعة نانوفيا يجعل منه أداة قياس الاحتكاك أداة مثالية لقياس تآكل الاحتكاك في ظل ظروف مختلفة ، بما في ذلك درجات الحرارة المرتفعة والتشحيم والتآكل وغيرها.

نانوفيا توفر أجهزة قياس الاحتكاك اختبار تآكل واحتكاك دقيق وقابل للتكرار باستخدام أوضاع دوارة وخطية متوافقة مع ISO و ASTM ، مع تآكل اختياري عالي الحرارة ، ووحدات تزييت وتآكل تريبو متوفرة في نظام واحد متكامل مسبقًا. تعد مجموعتنا التي لا مثيل لها حلاً مثاليًا لتحديد النطاق الكامل للخصائص الترايبولوجية للطلاءات والأغشية والركائز الرقيقة أو السميكة أو الناعمة أو القاسية.

تصنيفات

- ملحوظات التطبيقات

- حظر على Ring Tribology

- تريبولوجي التآكل

- اختبار الاحتكاك | معامل الاحتكاك

- اختبار ميكانيكي بدرجة حرارة عالية

- ارتفاع درجة الحرارة ترايبولوجي

- الرطوبة والغازات

- اختبار الرطوبة الميكانيكية

- المسافة البادئة | الزحف والاسترخاء

- المسافة البادئة | كسر صلابة

- المسافة البادئة | الصلابة والمرونة

- المسافة البادئة | الخسارة والتخزين

- المسافة البادئة | الإجهاد مقابل الإجهاد

- المسافة البادئة | قوة الغلة والتعب

- الفحوصات المخبرية

- علم الترايبولوجي الخطي

- الاختبار الميكانيكي السائل

- الترايبولوجي السائل

- ترايبولوجي ذو درجة حرارة منخفضة

- الاختبار الميكانيكي

- بيان صحفي

- قياس الملامح | التسطيح والصفاء

- قياس الملامح | الهندسة والشكل

- قياس الملامح | الخشونة والانتهاء

- قياس الملامح | ارتفاع الخطوة وسمكها

- قياس الملامح | الملمس والحبوب

- قياس الملامح | الحجم والمساحة

- اختبار قياس الملامح

- الحلقة على Ring Tribology

- الترايبولوجي الدوراني

- اختبار الخدش | فشل لاصق

- اختبار الخدش | فشل متماسك

- اختبار الخدش | ارتداء متعدد التمريرات

- اختبار الخدش | صلابة الخدش

- خدش اختبار الترايبولوجي

- اختبار ترايبولوجي

- غير مصنف

الأرشيف

- نوفمبر 2025

- سبتمبر 2023

- أغسطس 2023

- يونيو 2023

- مايو 2023

- يوليو 2022

- مايو 2022

- أبريل 2022

- يناير 2022

- ديسمبر 2021

- نوفمبر 2021

- أكتوبر 2021

- سبتمبر 2021

- أغسطس 2021

- يوليو 2021

- يونيو 2021

- مايو 2021

- مارس 2021

- فبراير 2021

- ديسمبر 2020

- نوفمبر 2020

- أكتوبر 2020

- سبتمبر 2020

- يوليو 2020

- مايو 2020

- أبريل 2020

- مارس 2020

- فبراير 2020

- يناير 2020

- نوفمبر 2019

- أكتوبر 2019

- سبتمبر 2019

- أغسطس 2019

- يوليو 2019

- يونيو 2019

- مايو 2019

- أبريل 2019

- مارس 2019

- يناير 2019

- ديسمبر 2018

- نوفمبر 2018

- أكتوبر 2018

- سبتمبر 2018

- يوليو 2018

- يونيو 2018

- أبريل 2018

- مارس 2018

- فبراير 2018

- نوفمبر 2017

- أكتوبر 2017

- سبتمبر 2017

- أغسطس 2017

- يونيو 2017

- مايو 2017

- مارس 2017

- فبراير 2017

- يناير 2017

- نوفمبر 2016

- أكتوبر 2016

- أغسطس 2016

- يوليو 2016

- يونيو 2016

- مايو 2016

- أبريل 2016

- مارس 2016

- فبراير 2016

- يناير 2016

- ديسمبر 2015

- نوفمبر 2015

- أكتوبر 2015

- سبتمبر 2015

- أغسطس 2015

- يوليو 2015

- يونيو 2015

- مايو 2015

- أبريل 2015

- مارس 2015

- فبراير 2015

- يناير 2015

- نوفمبر 2014

- أكتوبر 2014

- سبتمبر 2014

- أغسطس 2014

- يوليو 2014

- يونيو 2014

- مايو 2014

- أبريل 2014

- مارس 2014

- فبراير 2014

- يناير 2014

- ديسمبر 2013

- نوفمبر 2013

- أكتوبر 2013

- سبتمبر 2013

- أغسطس 2013

- يوليو 2013

- يونيو 2013

- مايو 2013

- أبريل 2013

- مارس 2013

- فبراير 2013

- يناير 2013

- ديسمبر 2012

- نوفمبر 2012

- أكتوبر 2012

- سبتمبر 2012

- أغسطس 2012

- يوليو 2012

- يونيو 2012

- مايو 2012

- أبريل 2012

- مارس 2012

- فبراير 2012

- يناير 2012

- ديسمبر 2011

- نوفمبر 2011

- أكتوبر 2011

- سبتمبر 2011

- أغسطس 2011

- يوليو 2011

- يونيو 2011

- مايو 2011

- نوفمبر 2010

- يناير 2010

- أبريل 2009

- مارس 2009

- يناير 2009

- ديسمبر 2008

- أكتوبر 2008

- أغسطس 2007

- يوليو 2006

- مارس 2006

- يناير 2005

- أبريل 2004