مقدمة

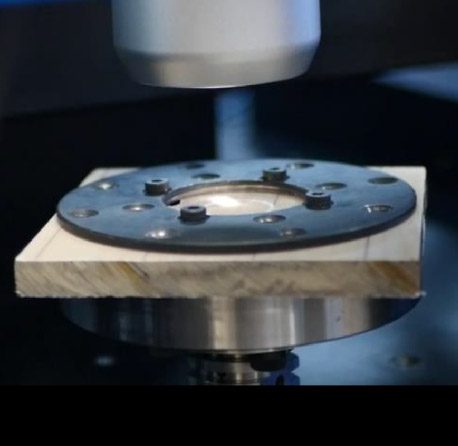

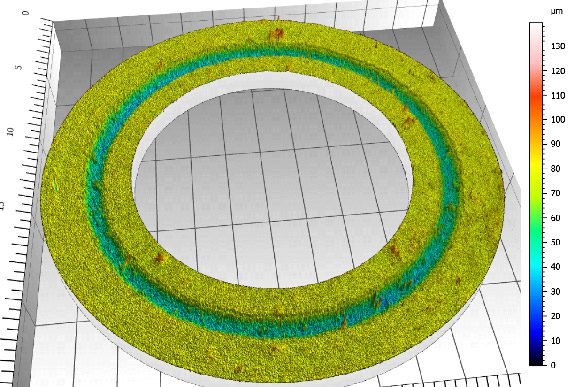

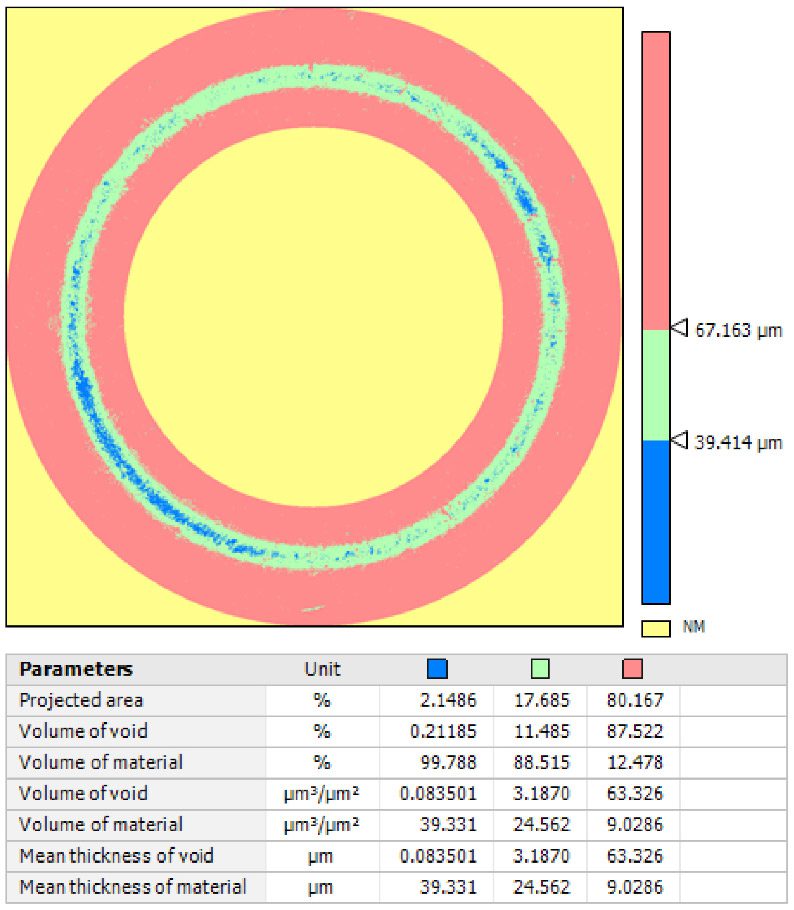

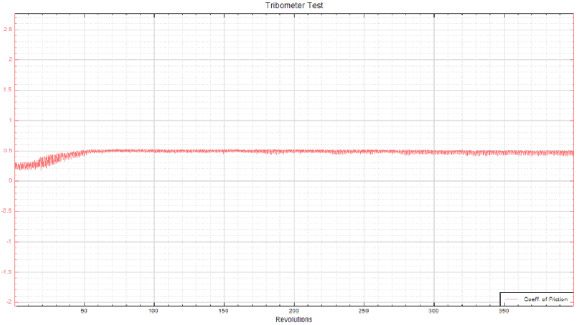

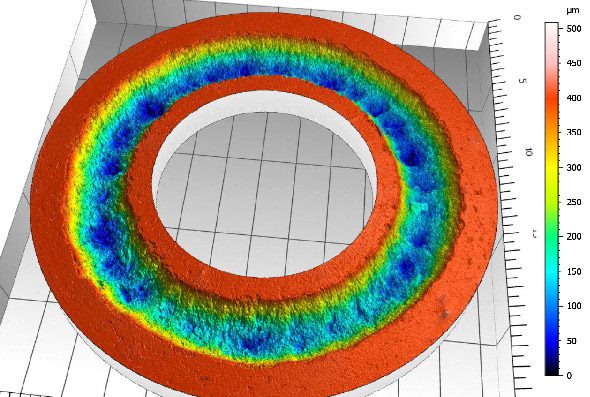

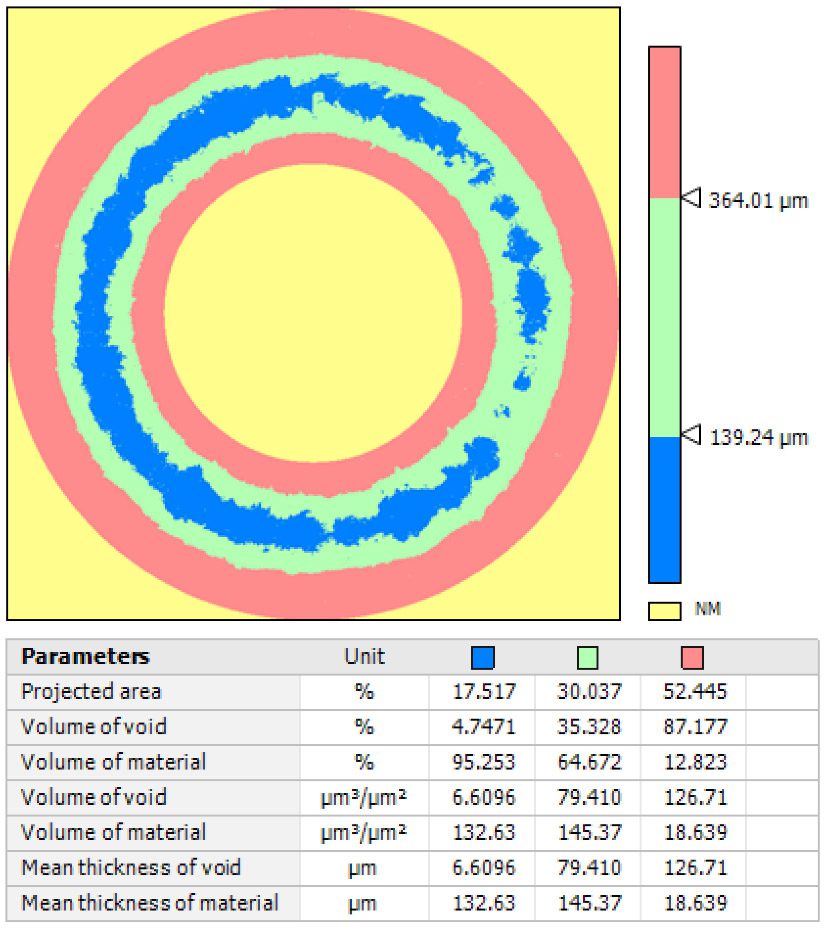

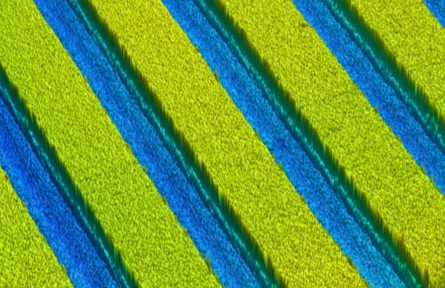

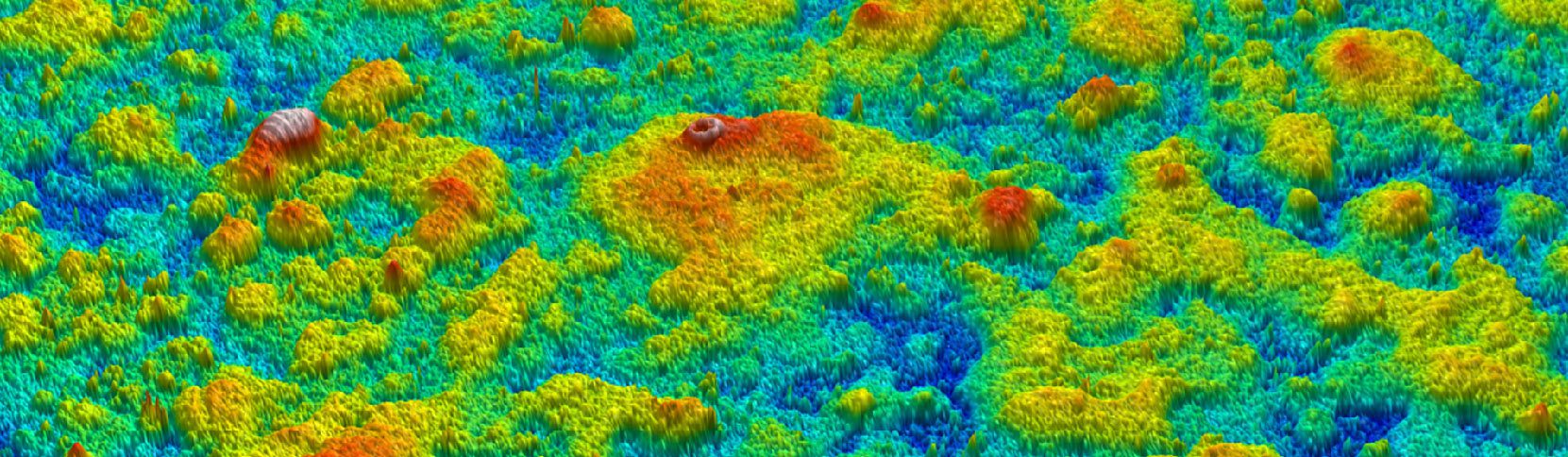

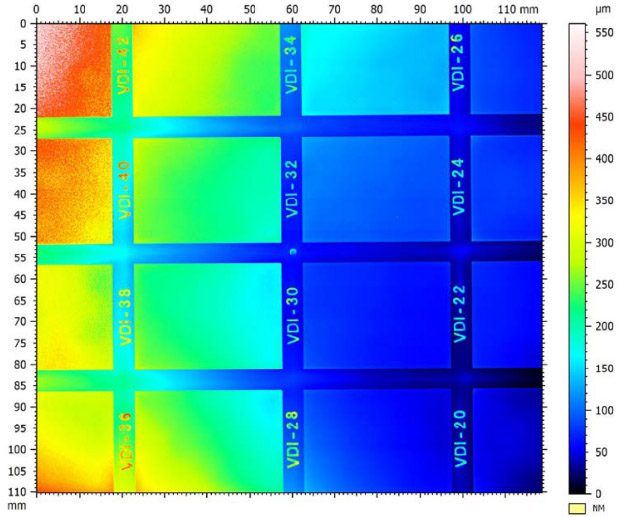

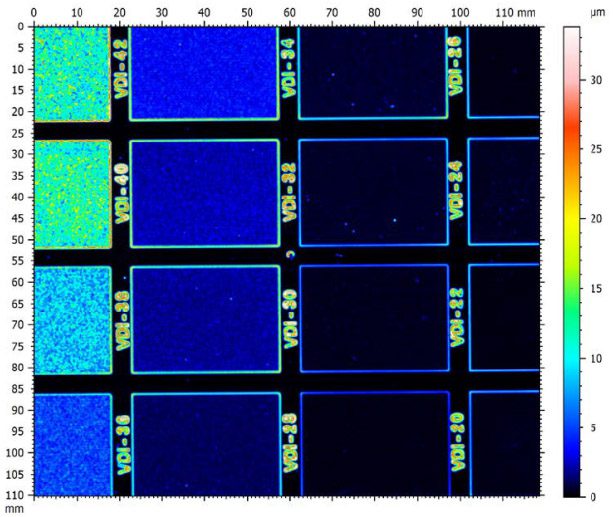

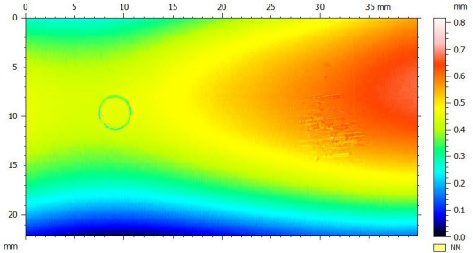

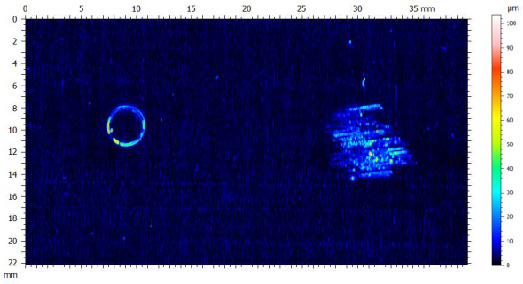

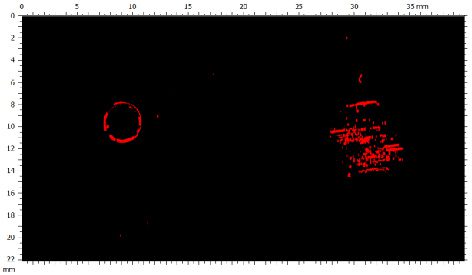

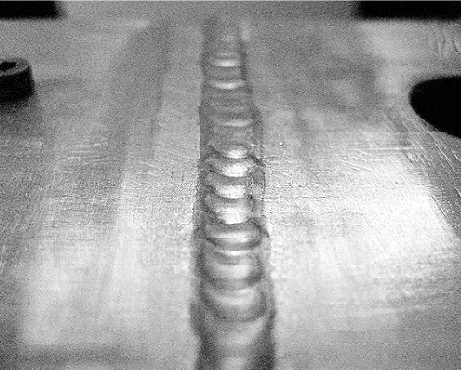

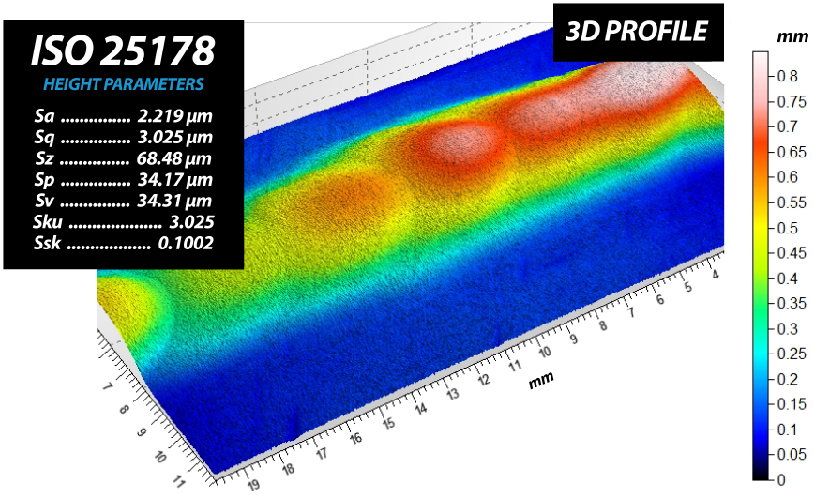

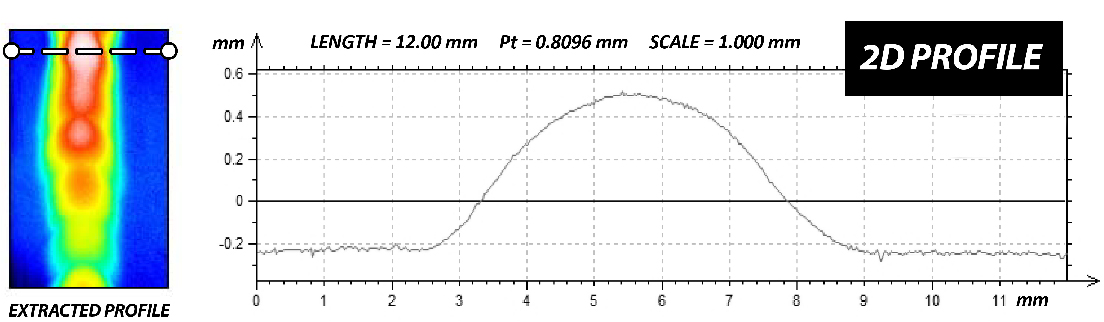

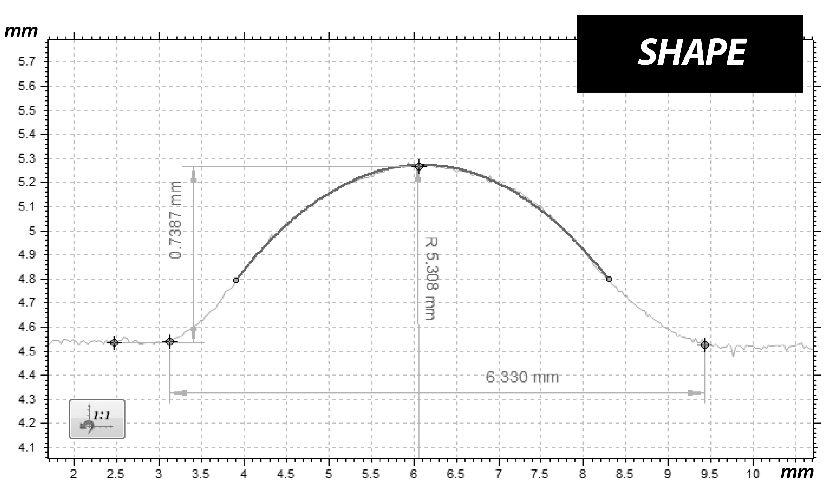

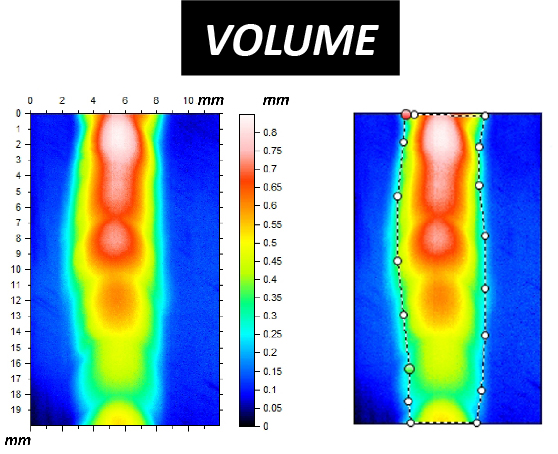

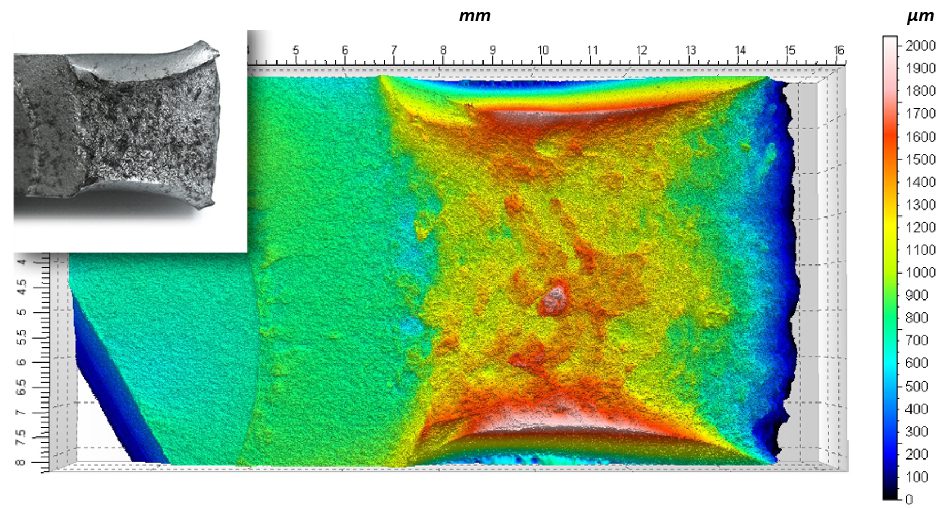

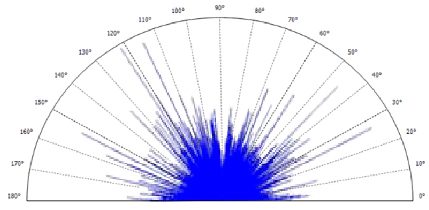

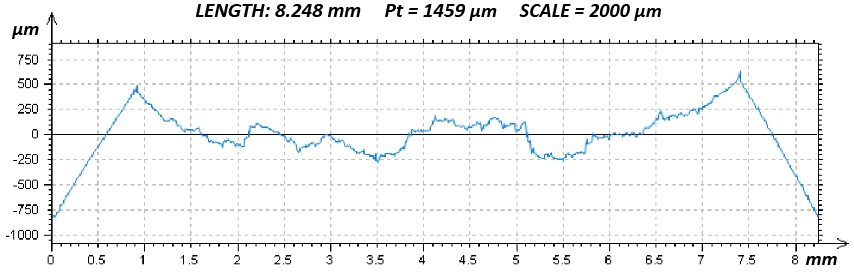

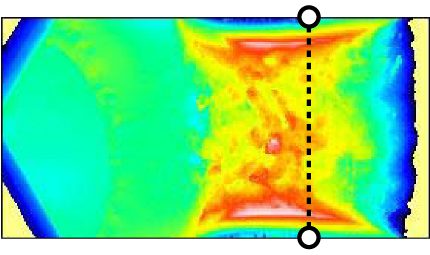

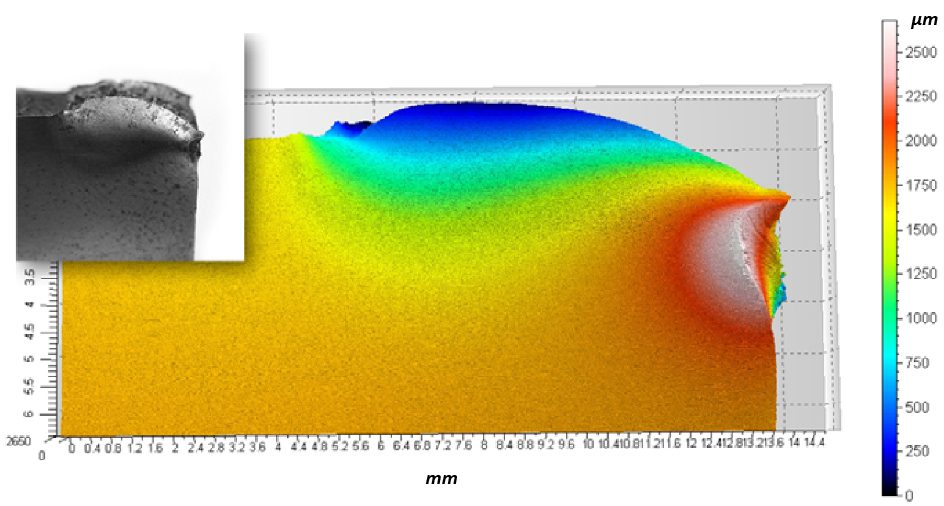

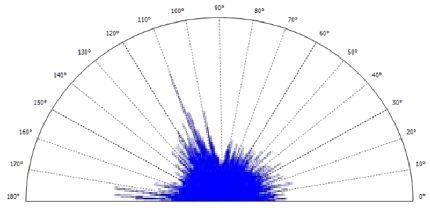

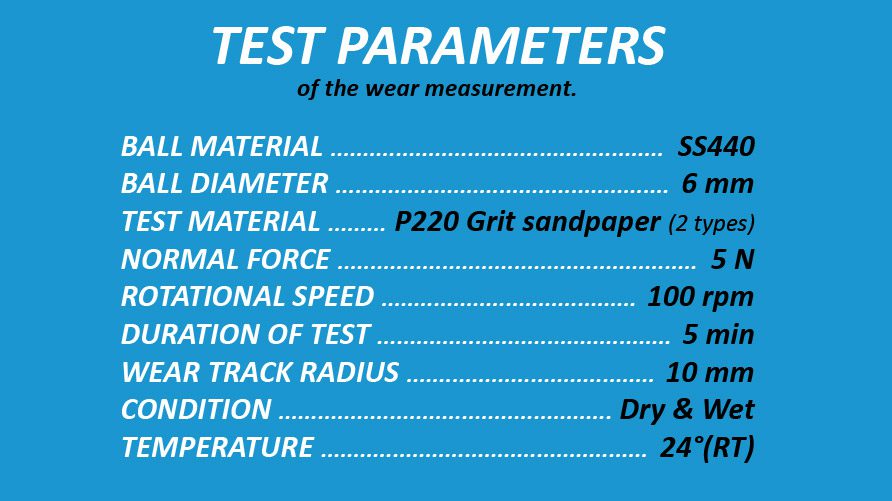

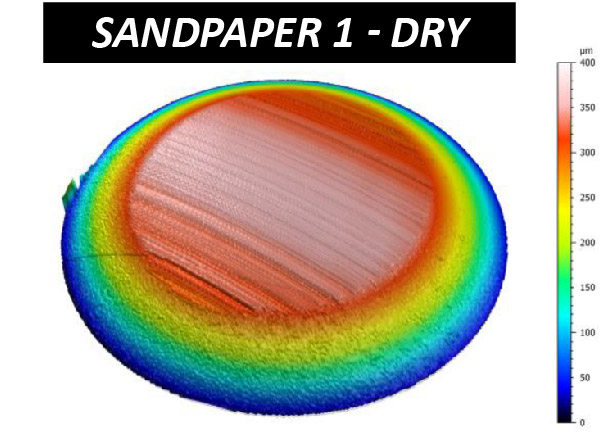

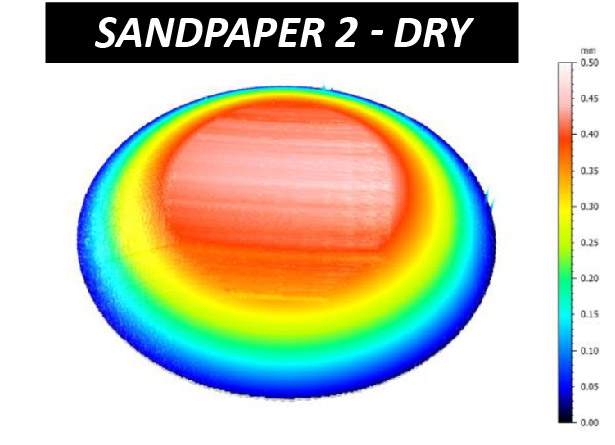

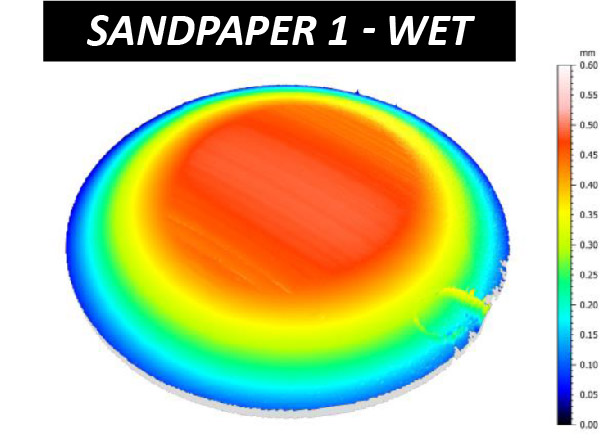

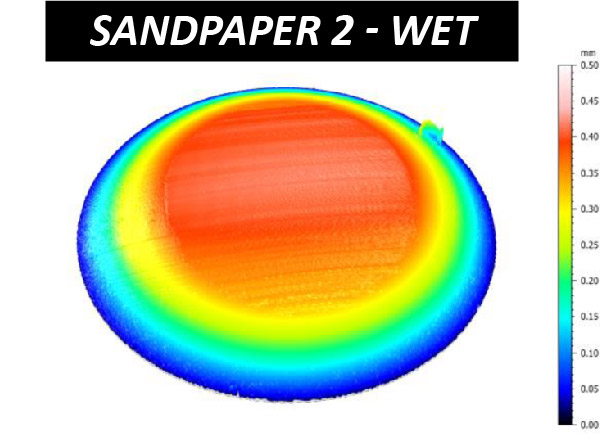

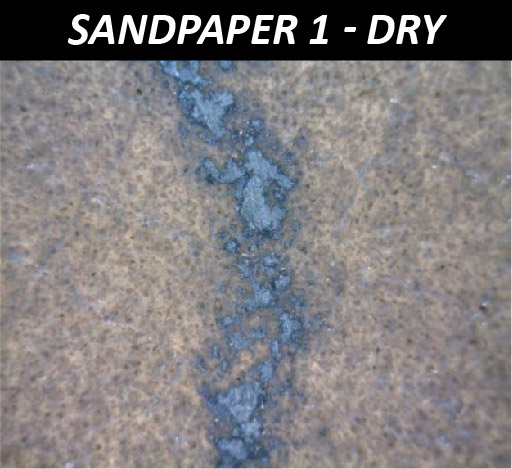

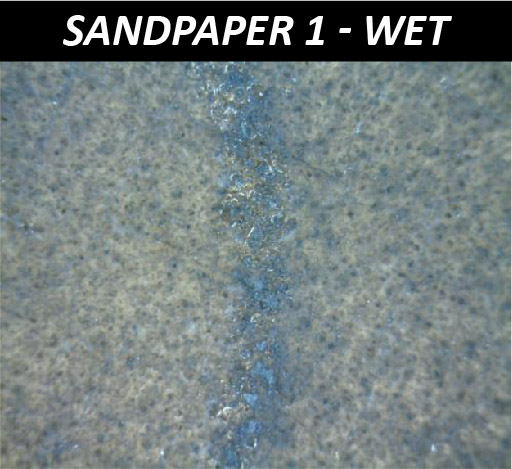

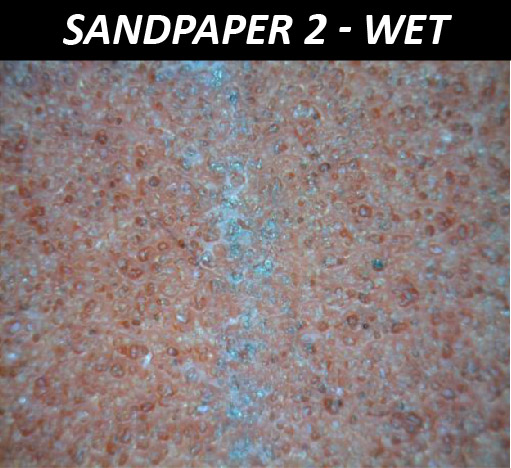

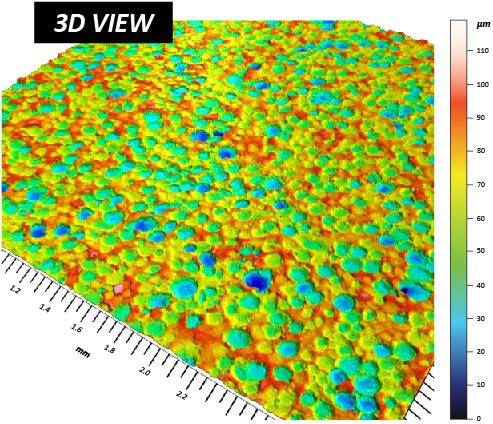

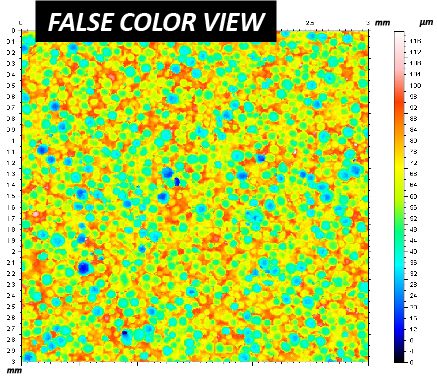

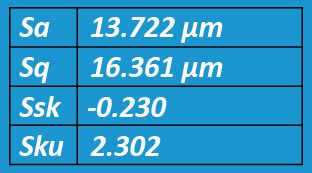

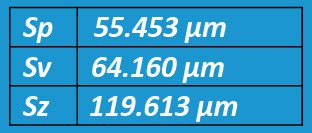

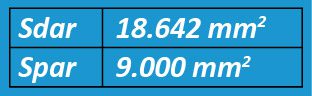

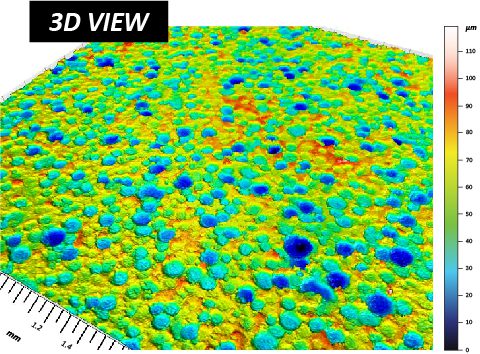

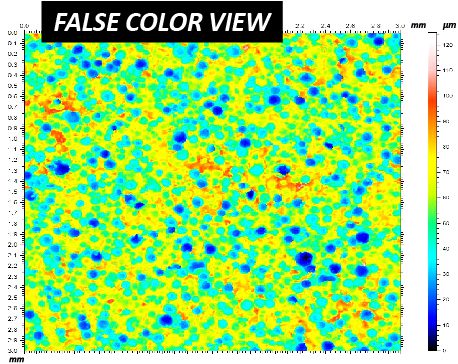

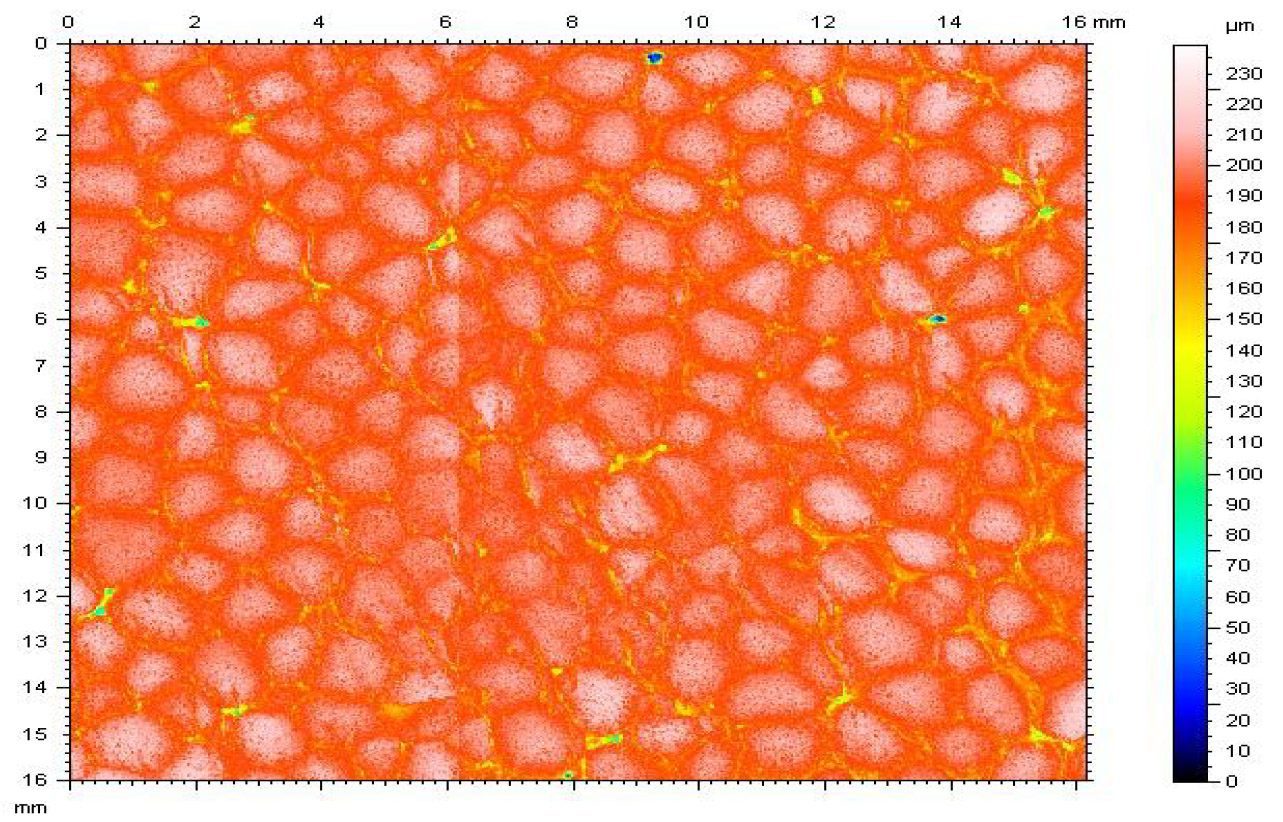

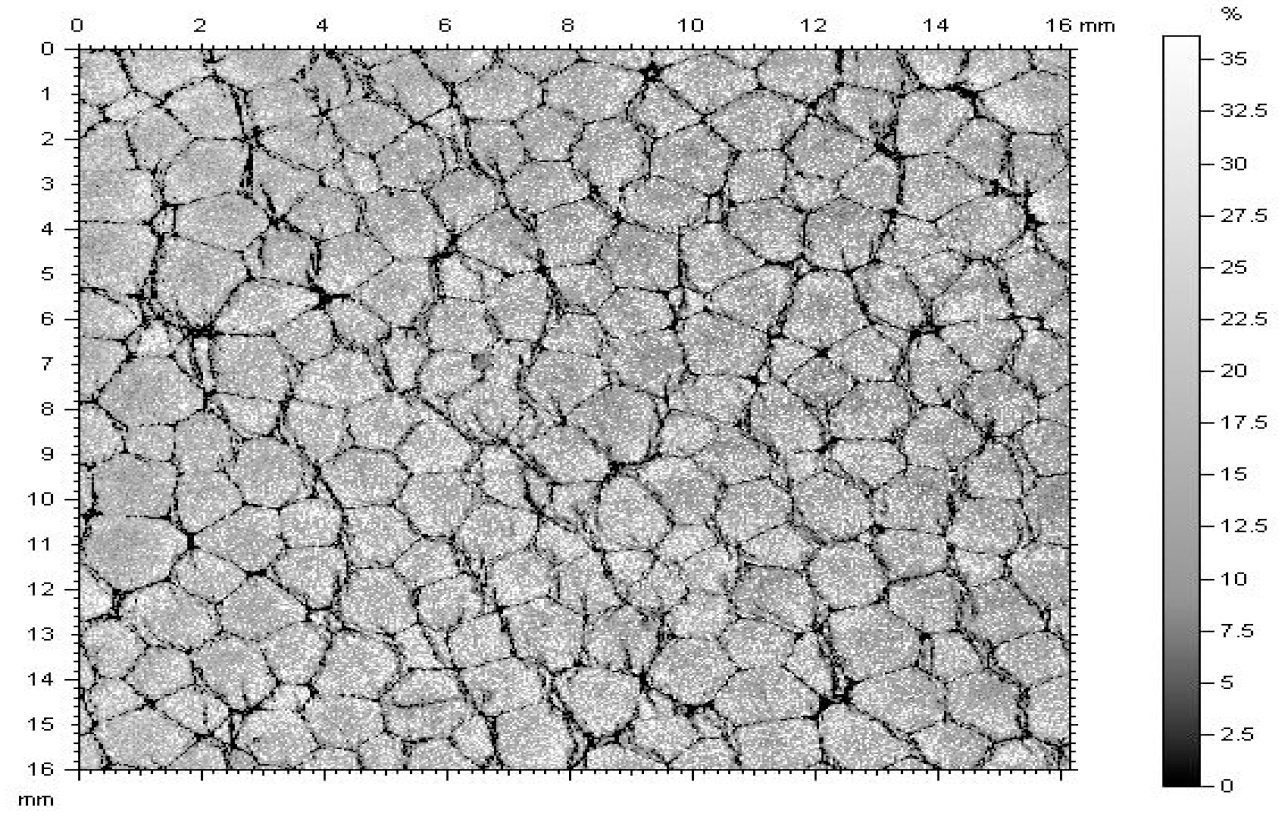

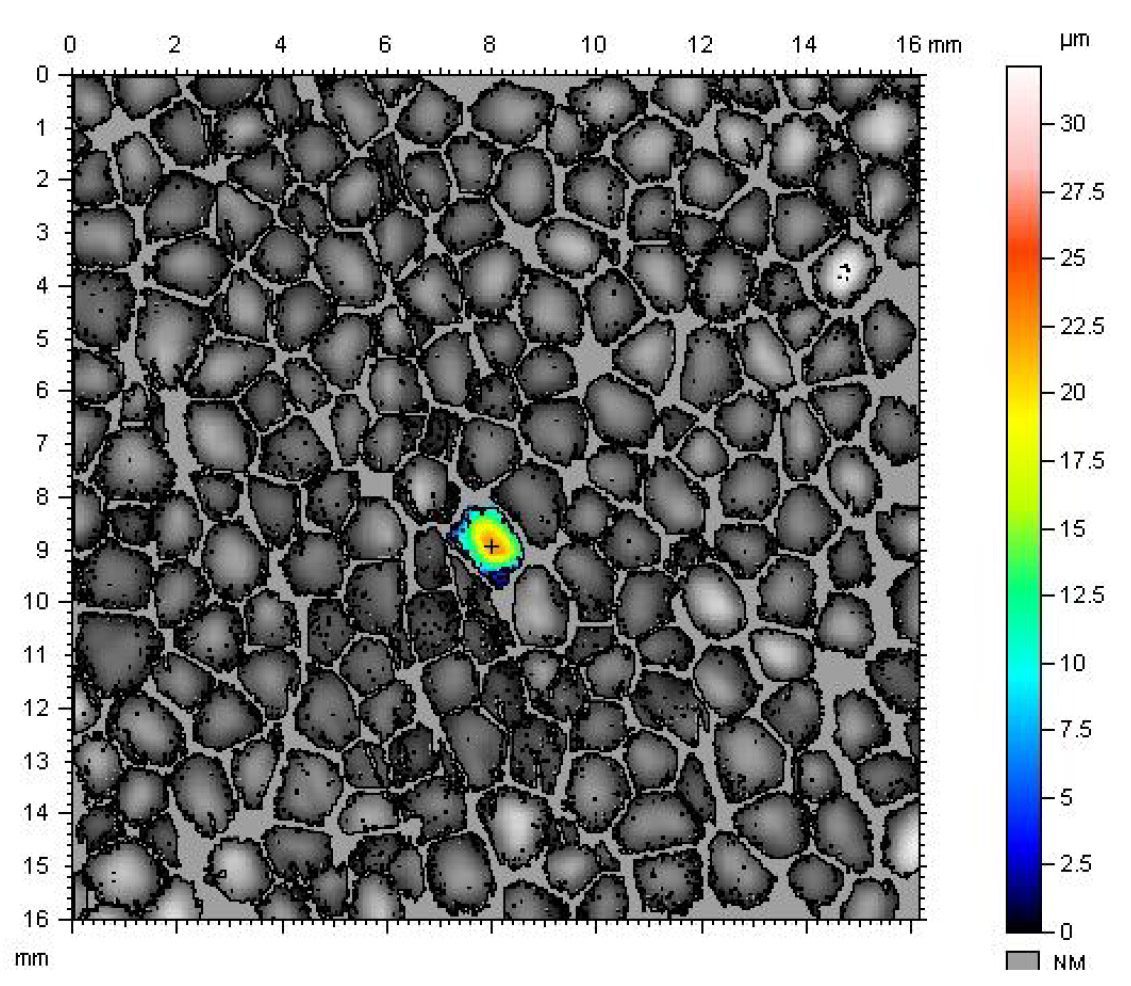

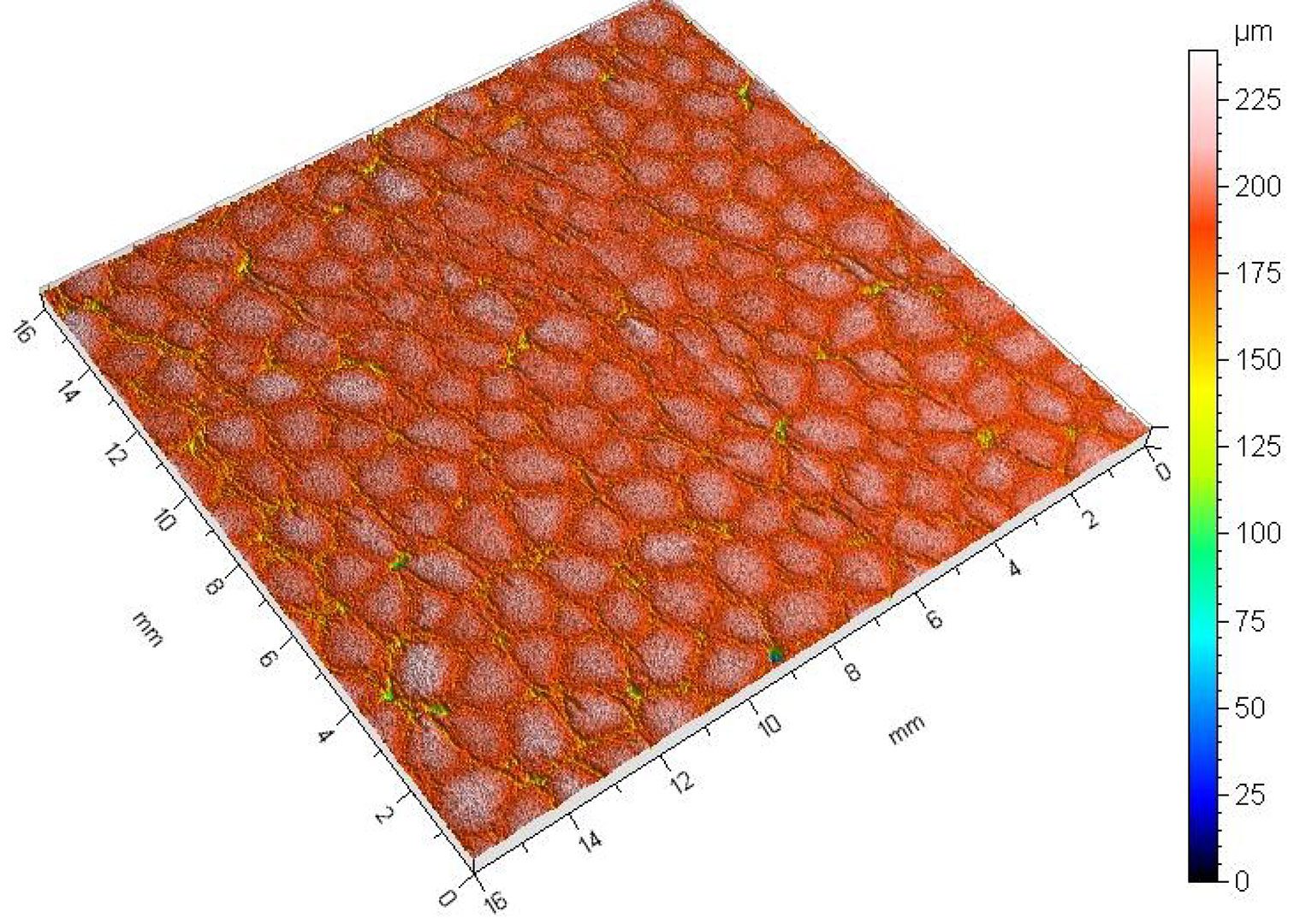

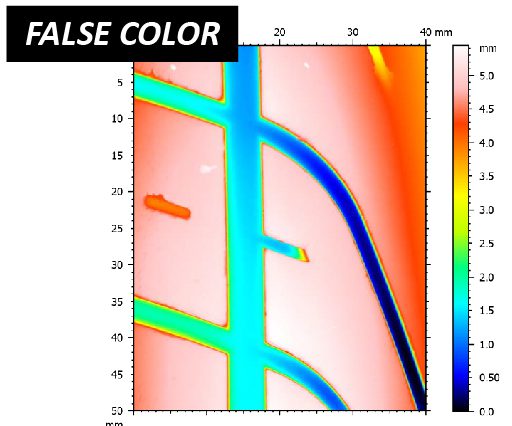

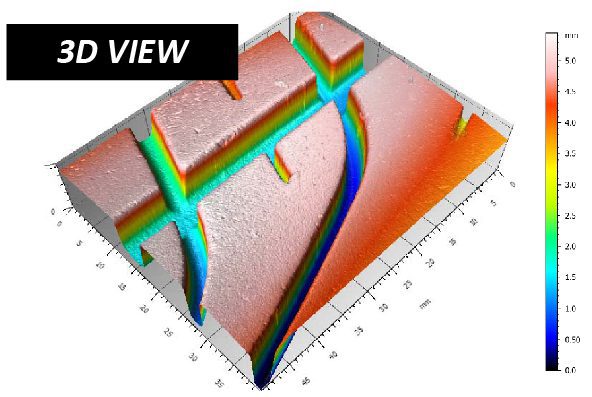

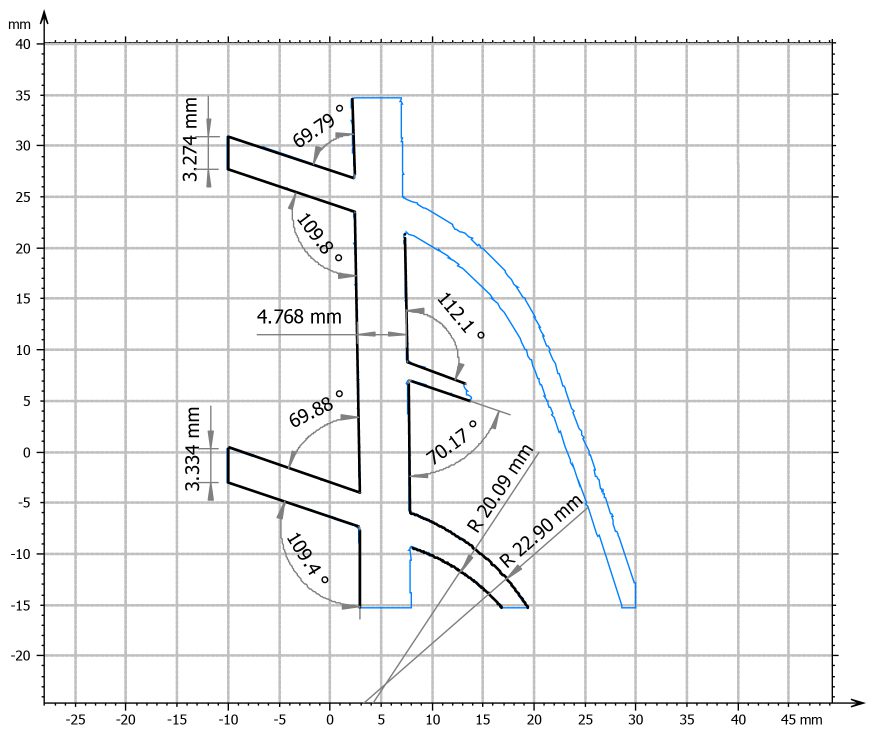

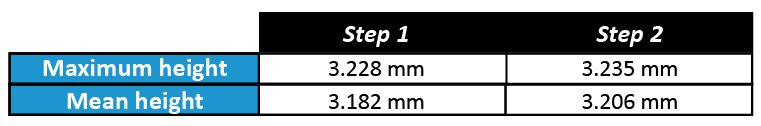

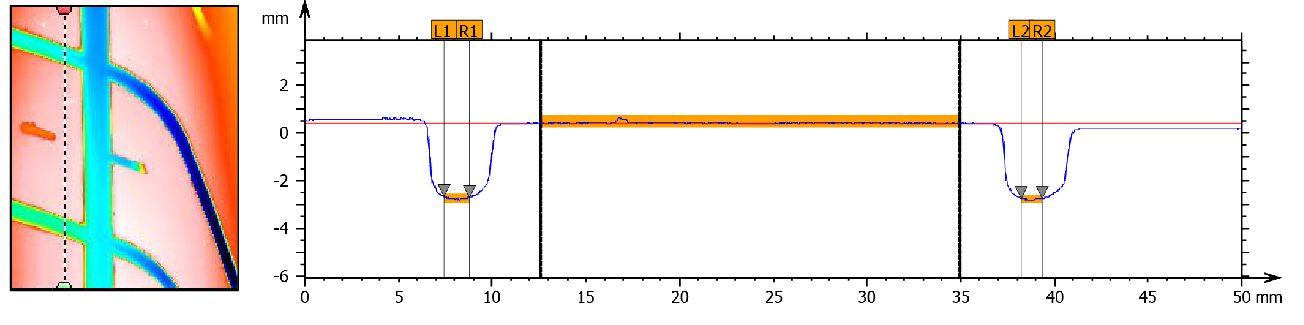

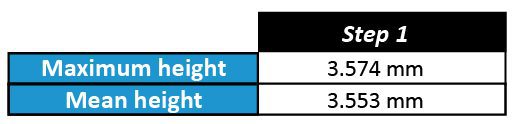

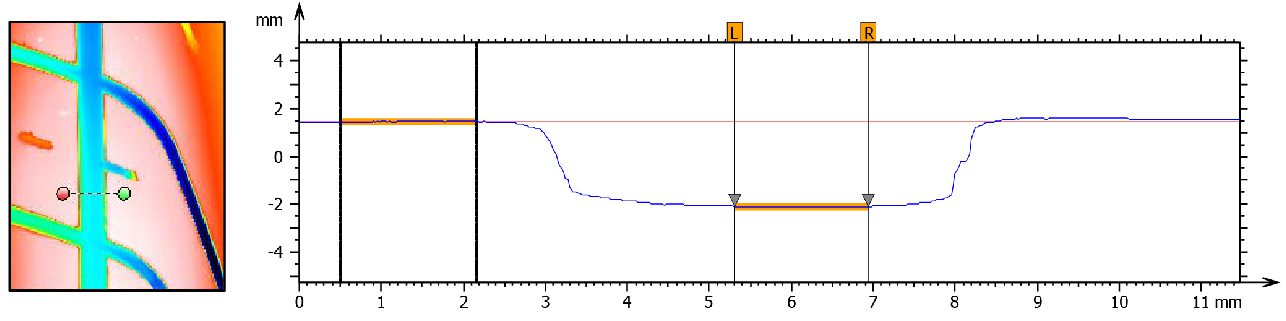

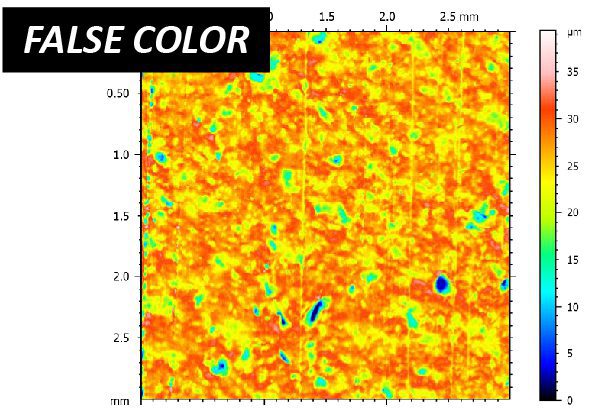

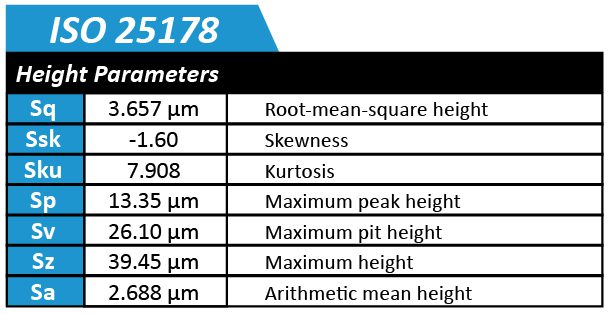

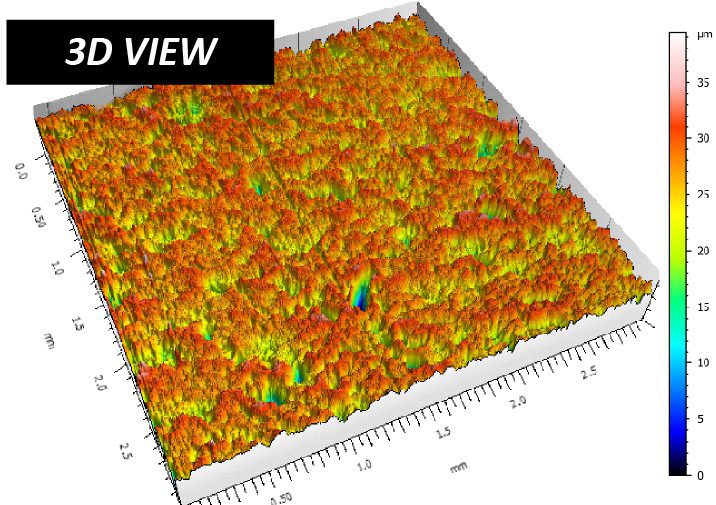

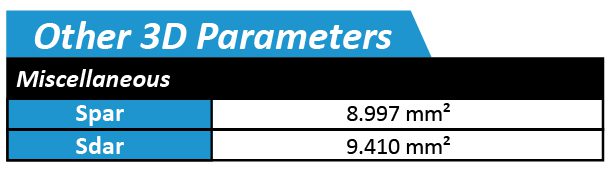

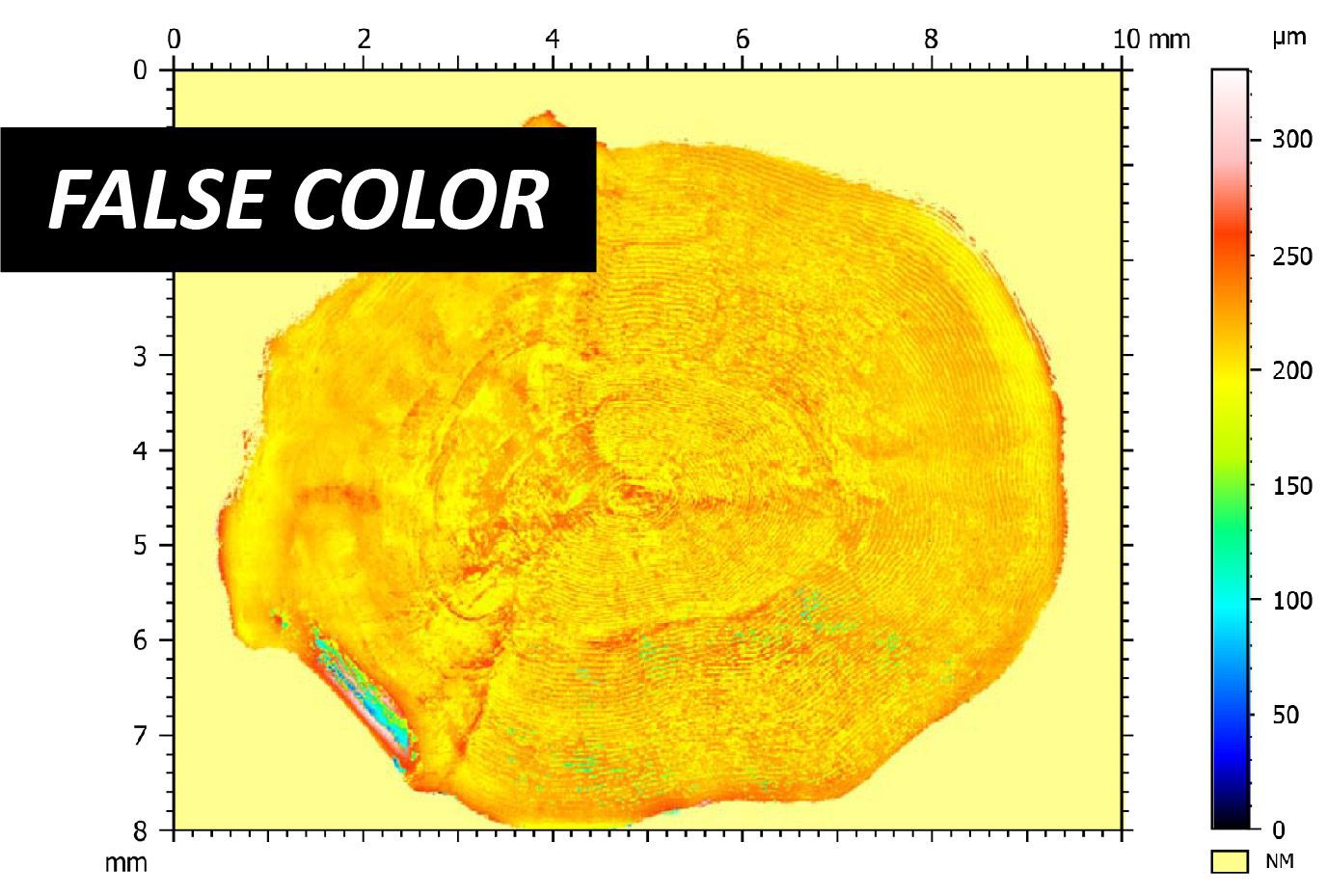

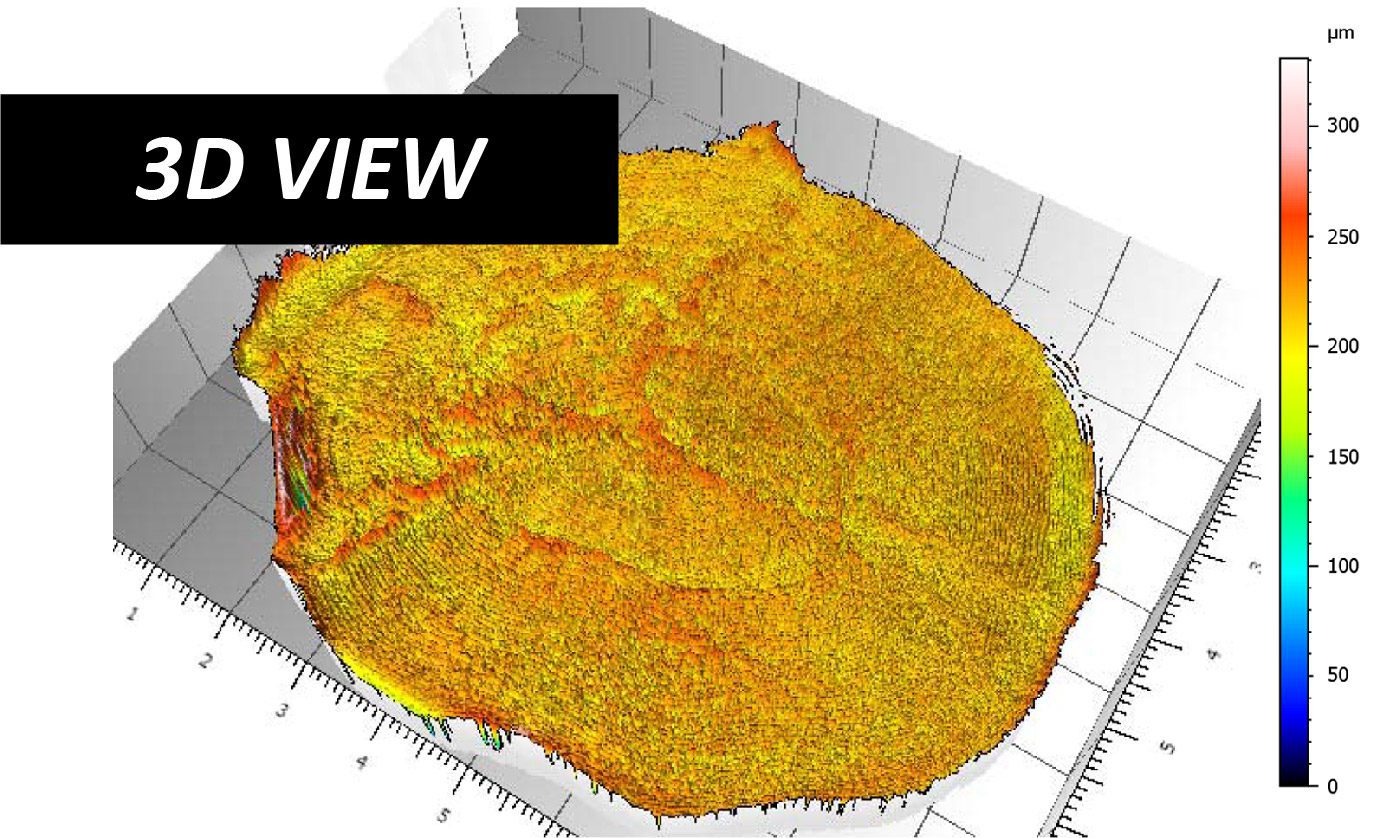

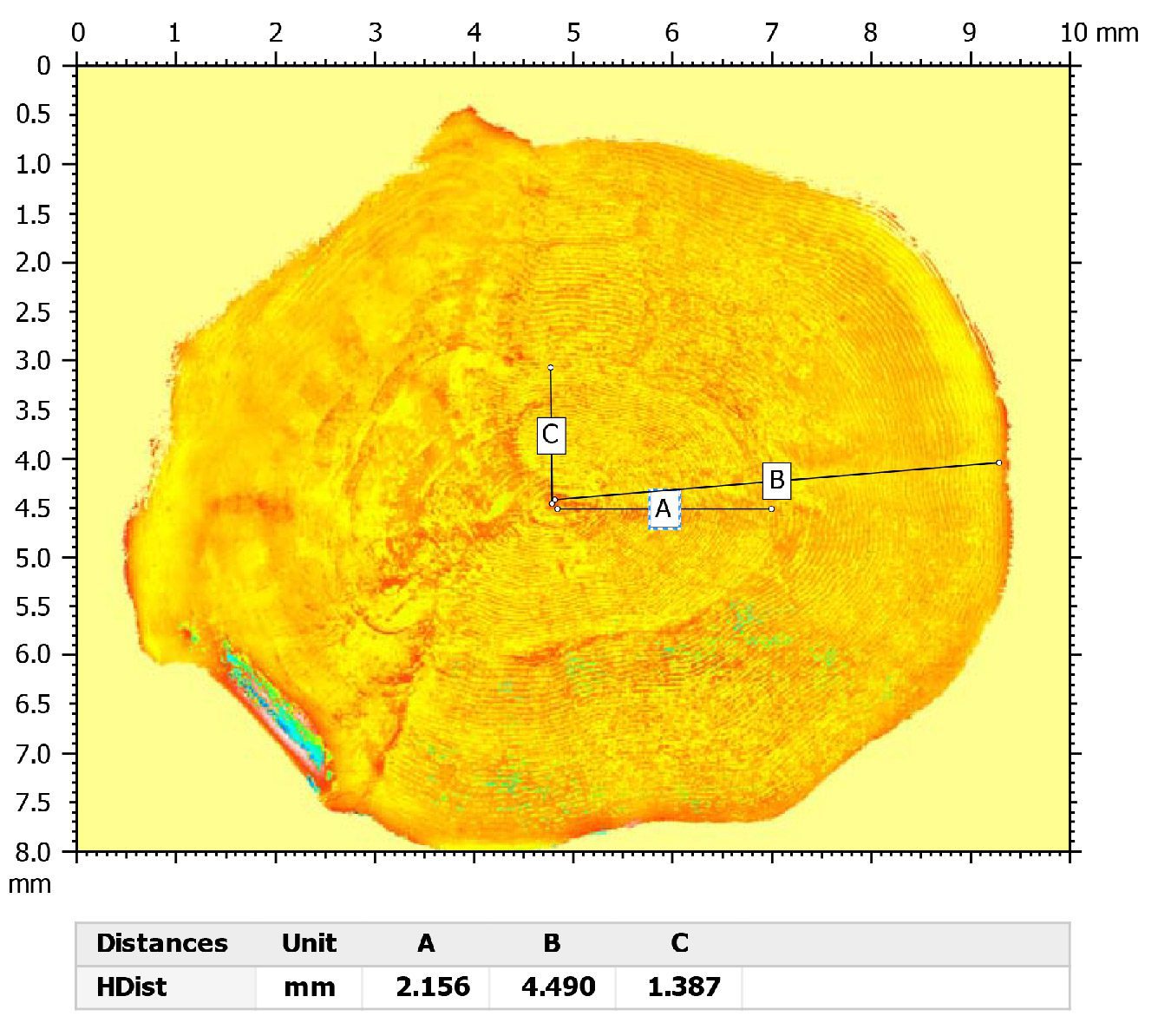

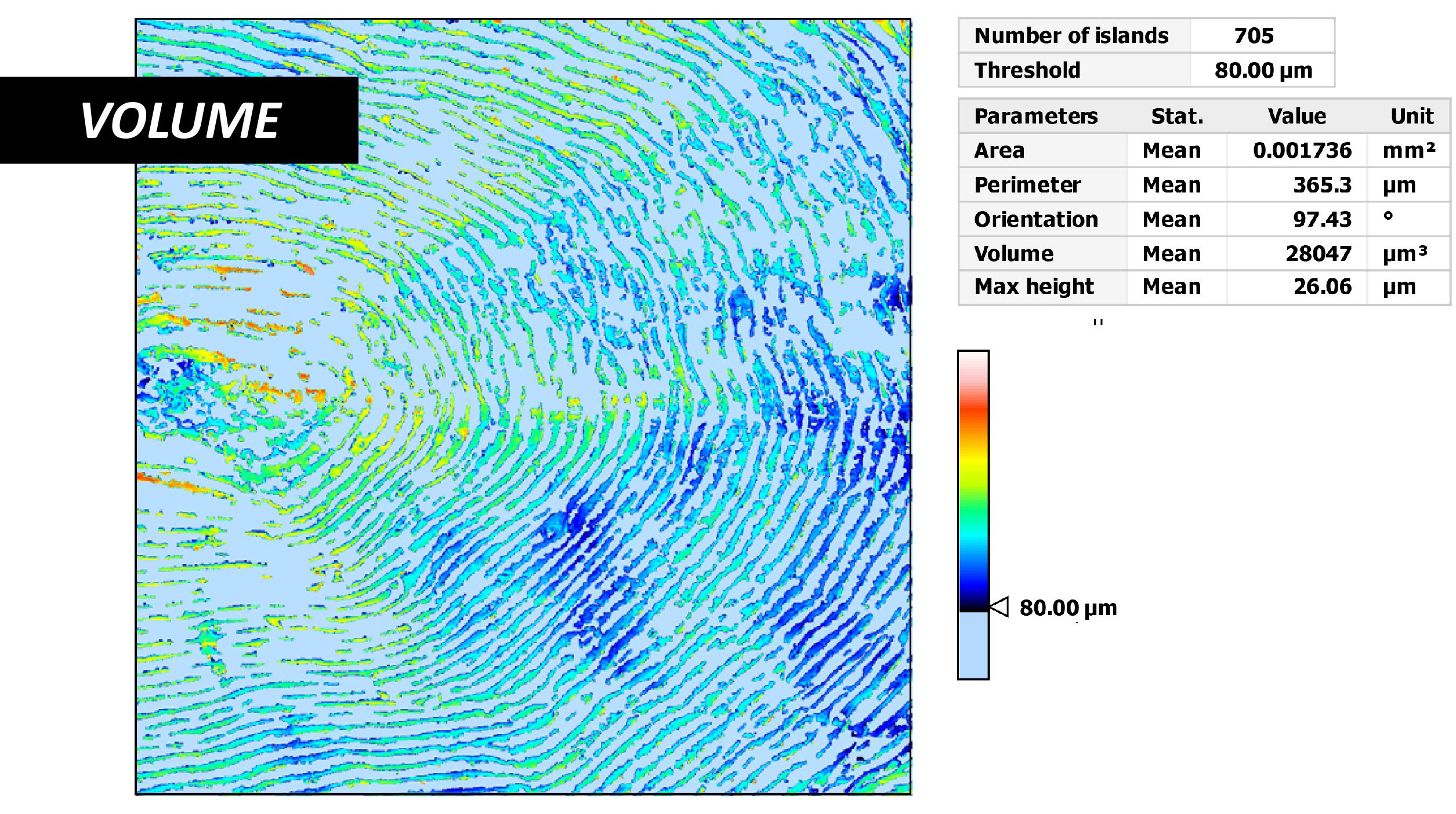

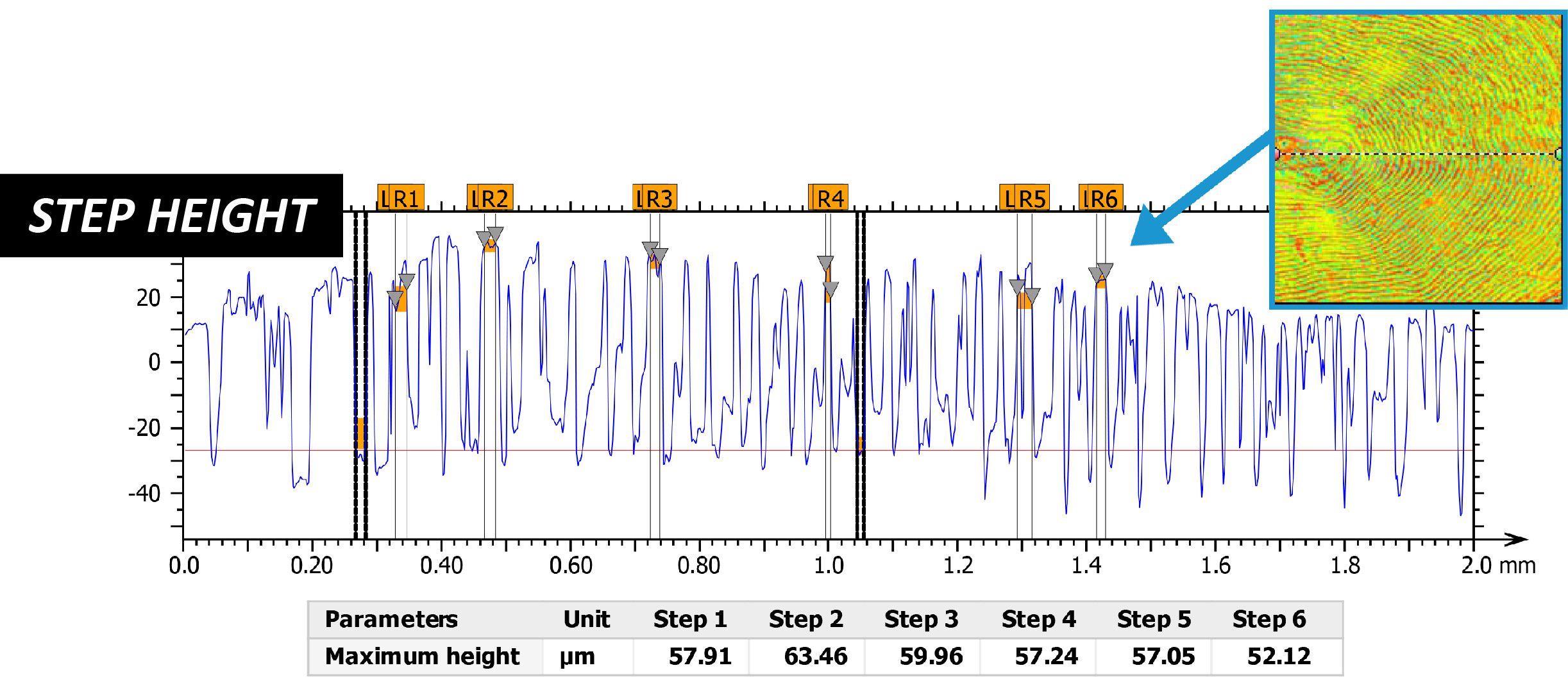

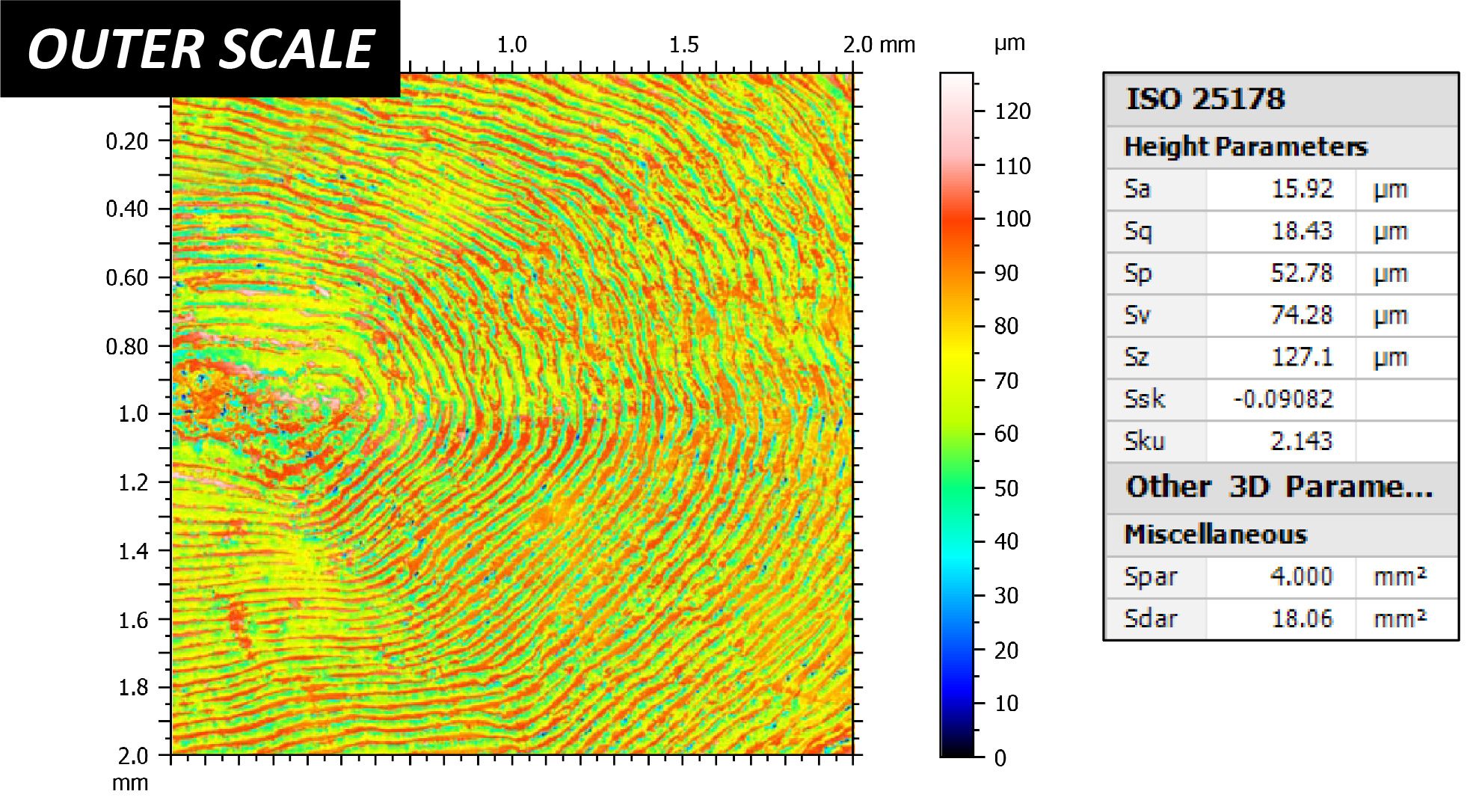

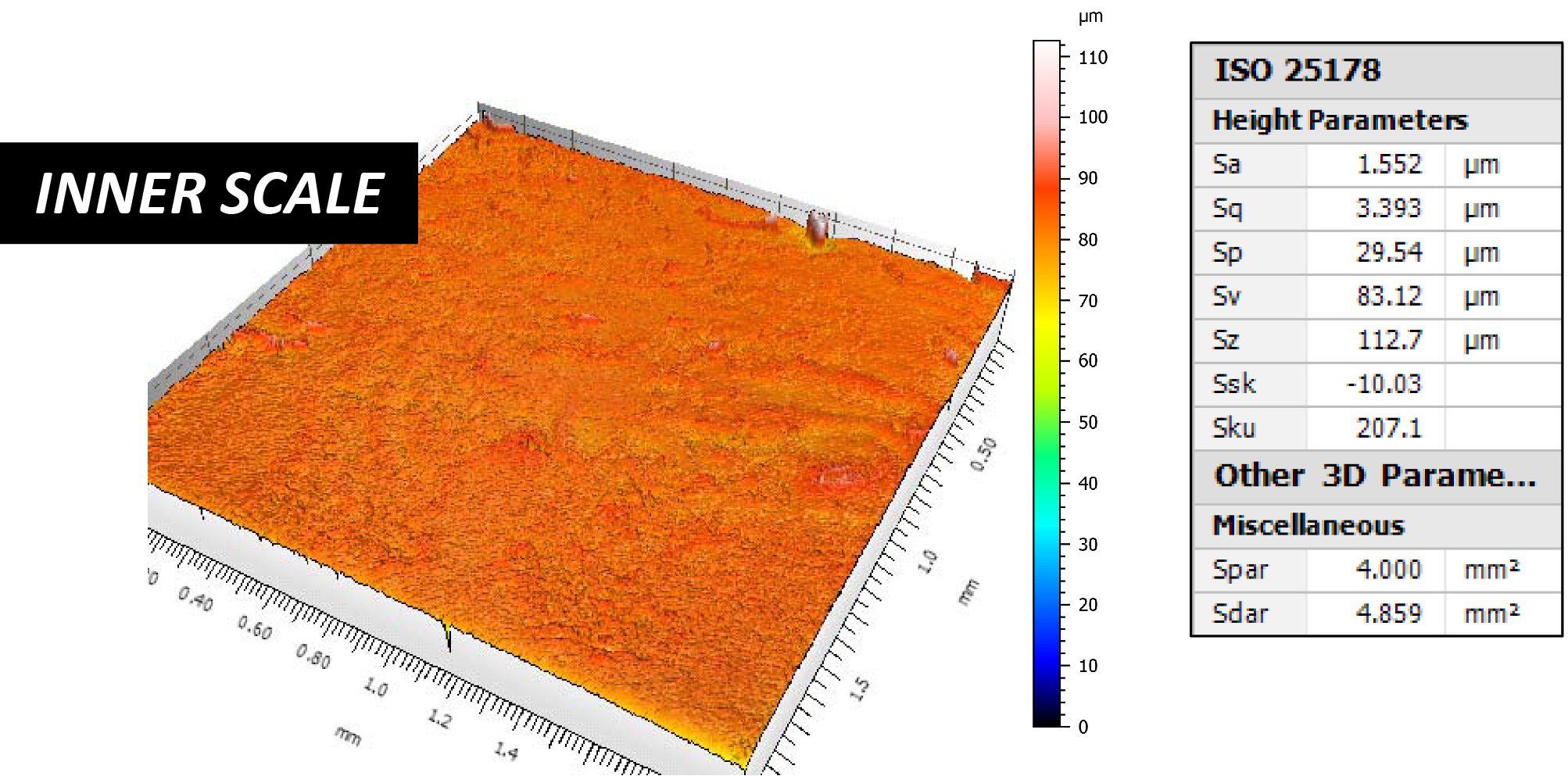

تم تصميم مواد الأرضيات لتكون متينة، ولكنها غالبًا ما تعاني من التآكل بسبب الأنشطة اليومية مثل الحركة واستخدام الأثاث. ولضمان طول العمر، تحتوي معظم أنواع الأرضيات على طبقة حماية مقاومة للتلف. ومع ذلك، يختلف سمك ومتانة طبقة التآكل اعتمادًا على نوع الأرضية ومستوى حركة القدم. بالإضافة إلى ذلك، فإن الطبقات المختلفة داخل هيكل الأرضيات، مثل الطلاءات فوق البنفسجية، والطبقات الزخرفية، والتزجيج، لها معدلات تآكل متفاوتة. وهنا يأتي دور رسم خرائط التآكل التدريجي. باستخدام مقياس Tribometer NANOVEA T2000 مع مقياس متكامل مقياس عدم الاتصال ثلاثي الأبعادويمكن إجراء مراقبة دقيقة وتحليل لأداء وطول عمر مواد الأرضيات. ومن خلال توفير نظرة تفصيلية حول سلوك التآكل لمواد الأرضيات المختلفة، يمكن للعلماء والمهنيين الفنيين اتخاذ قرارات أكثر استنارة عند اختيار أنظمة الأرضيات الجديدة وتصميمها.

أهمية رسم الخرائط المتدرجة للارتداء للوحات الأرضية

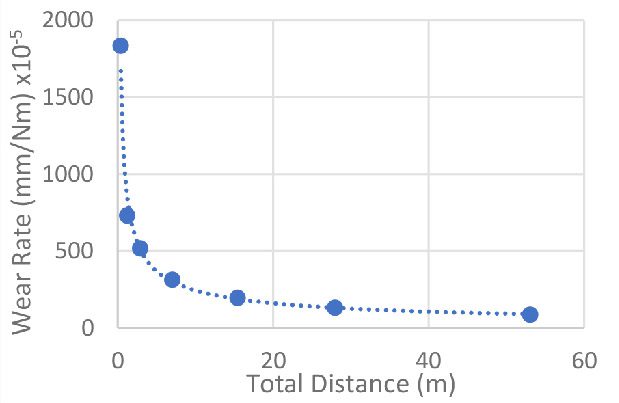

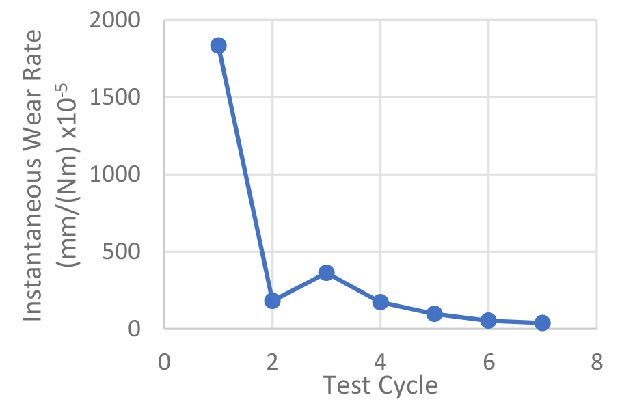

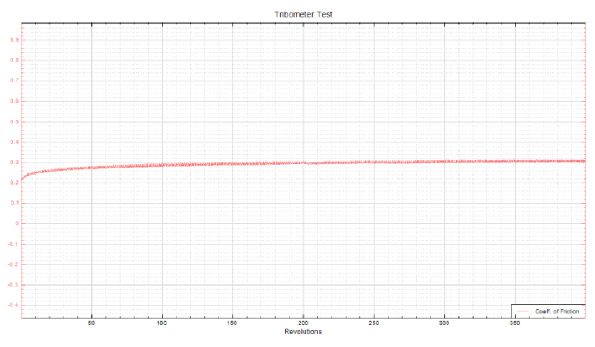

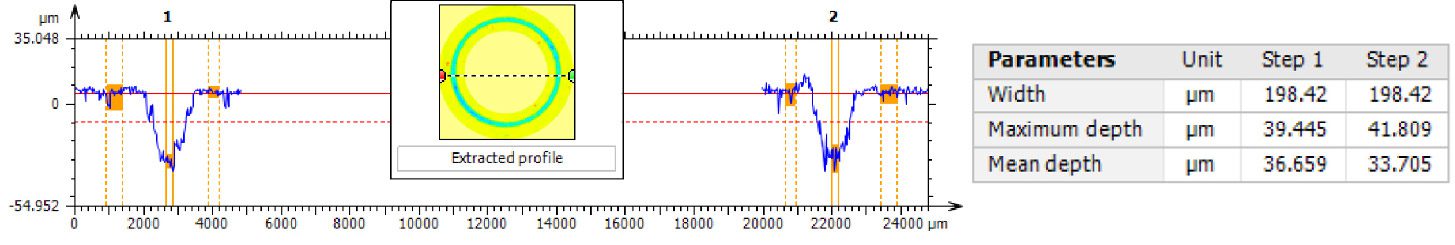

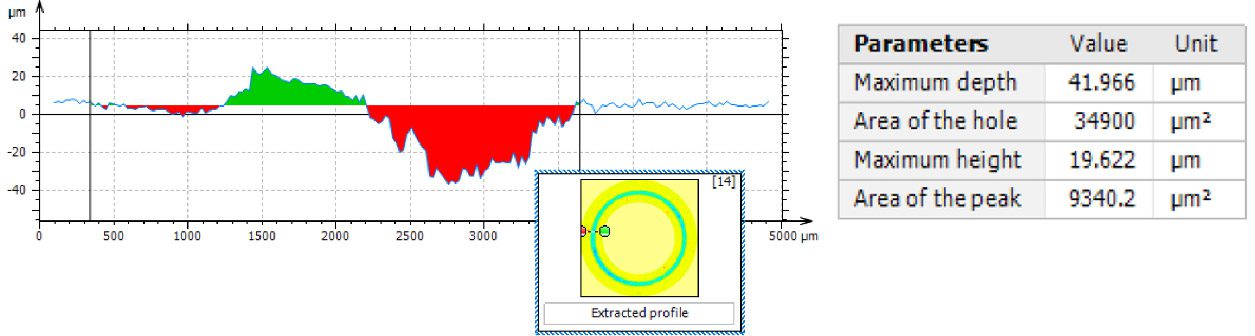

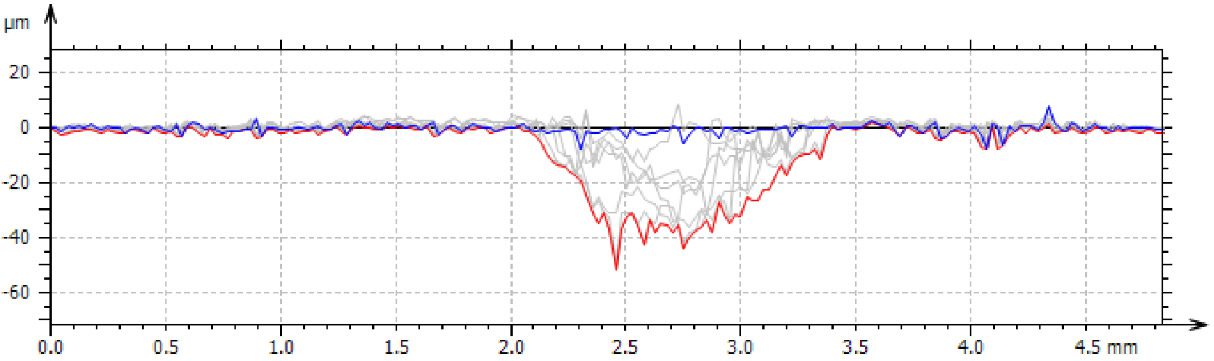

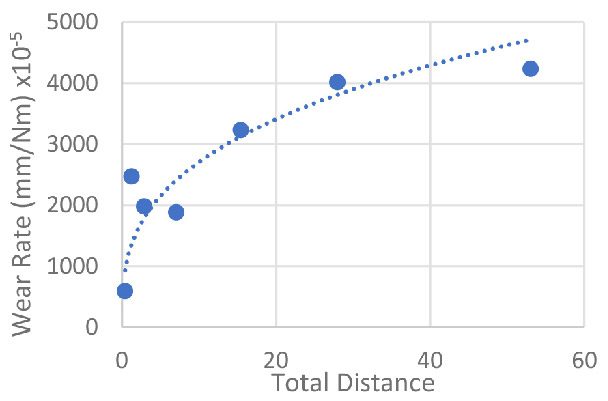

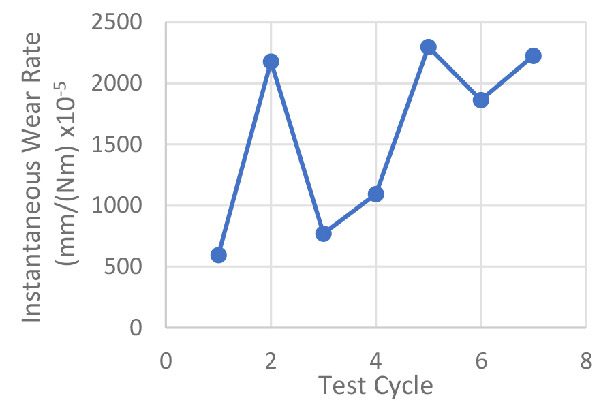

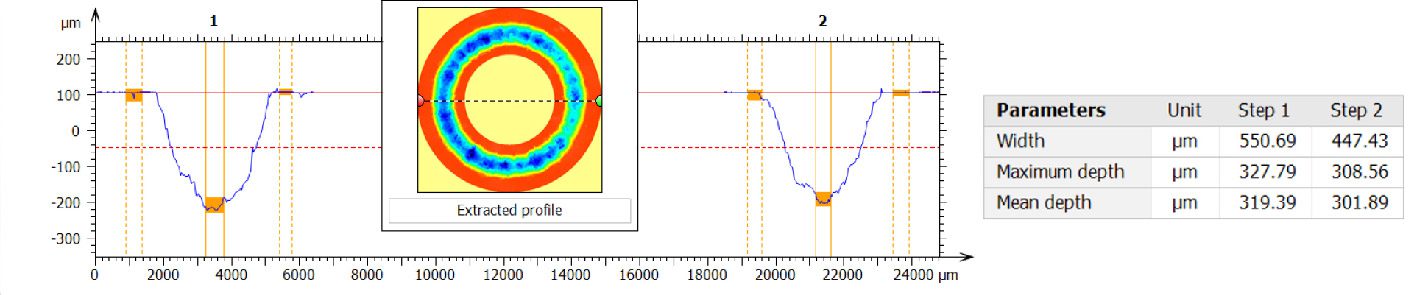

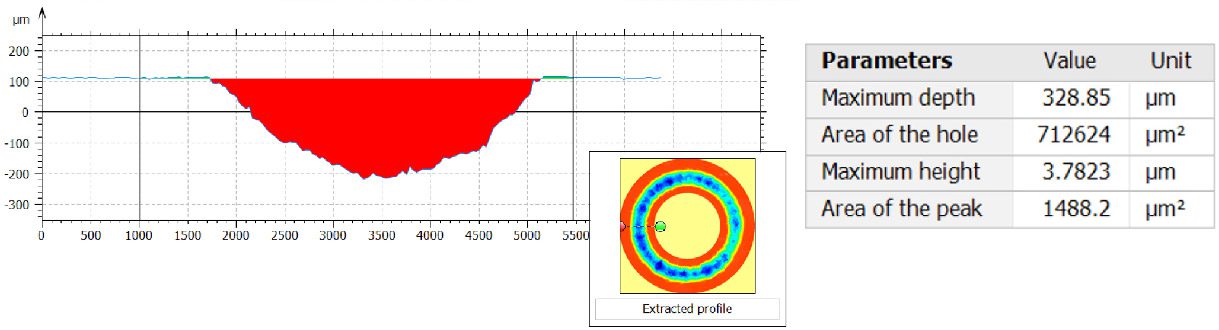

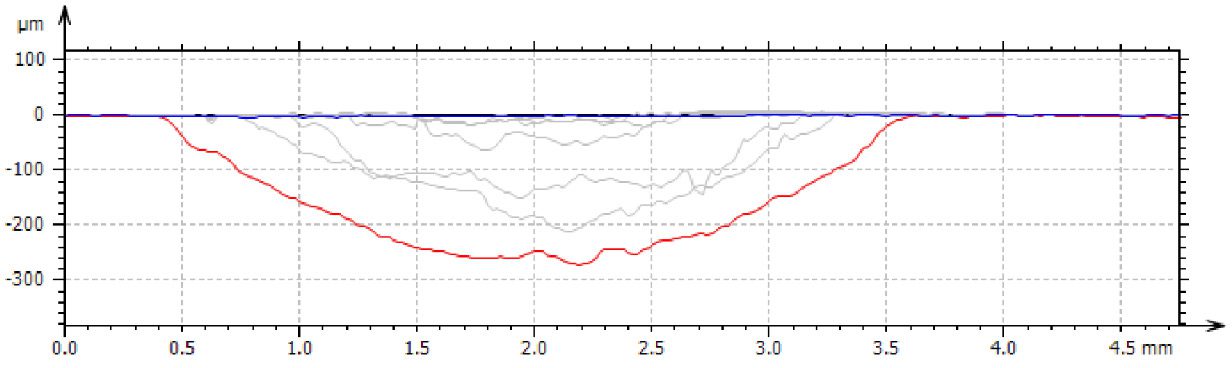

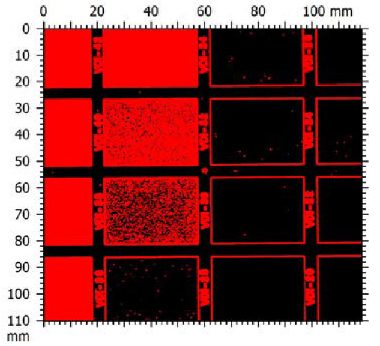

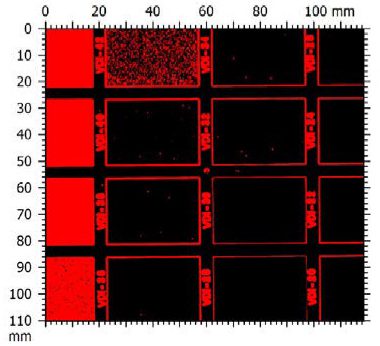

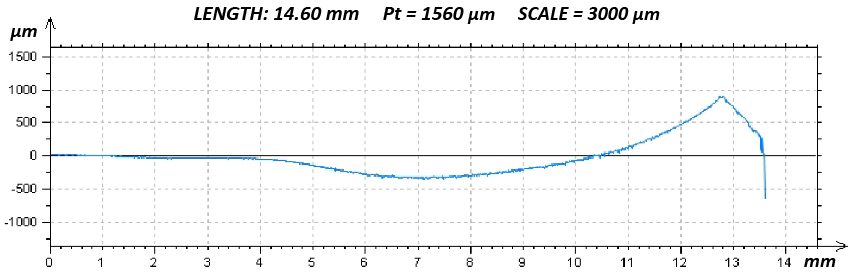

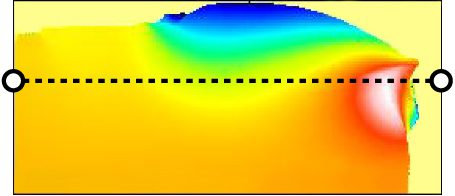

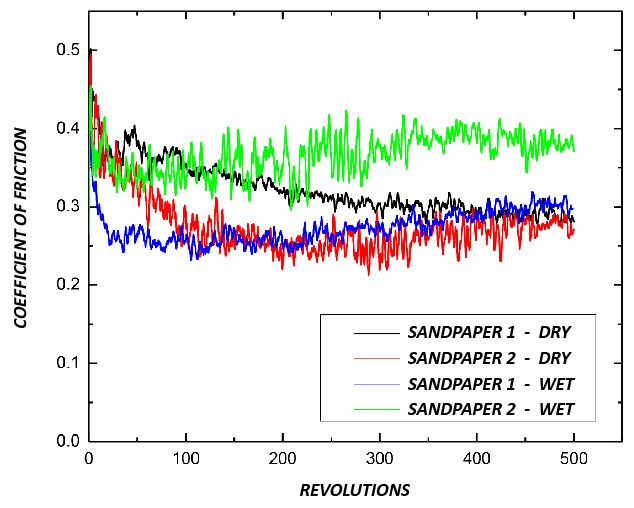

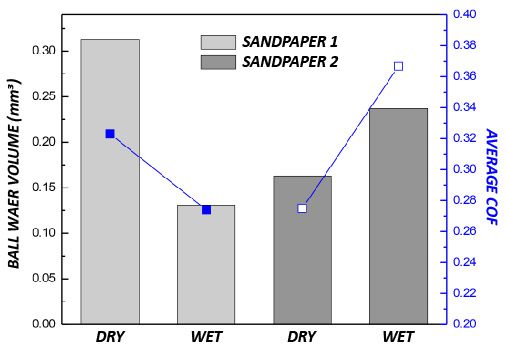

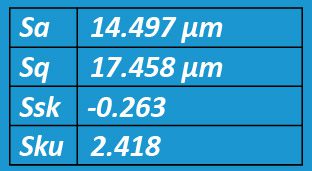

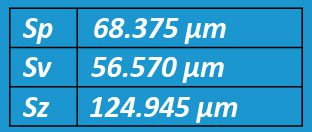

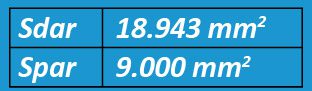

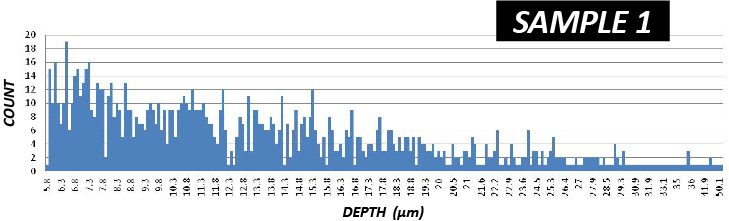

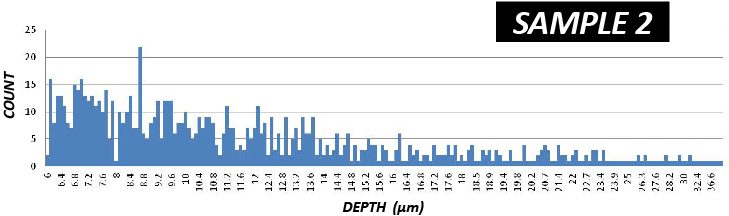

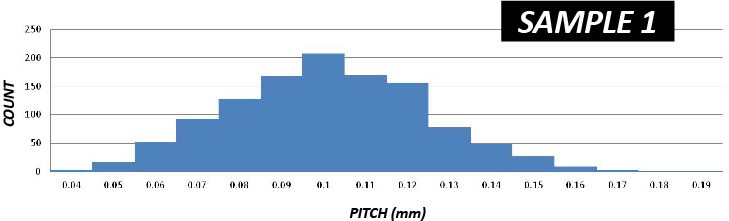

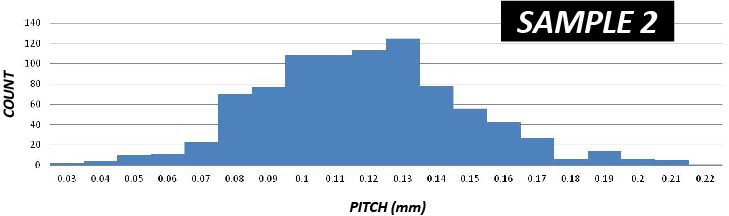

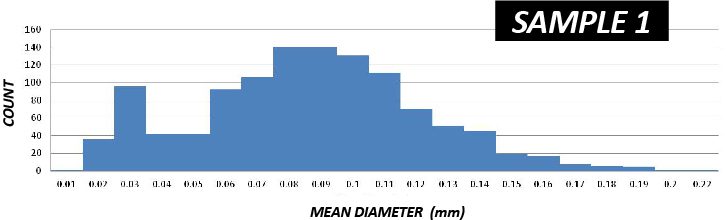

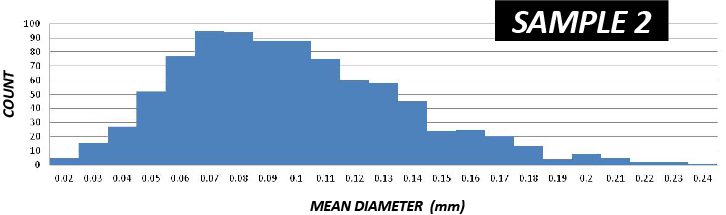

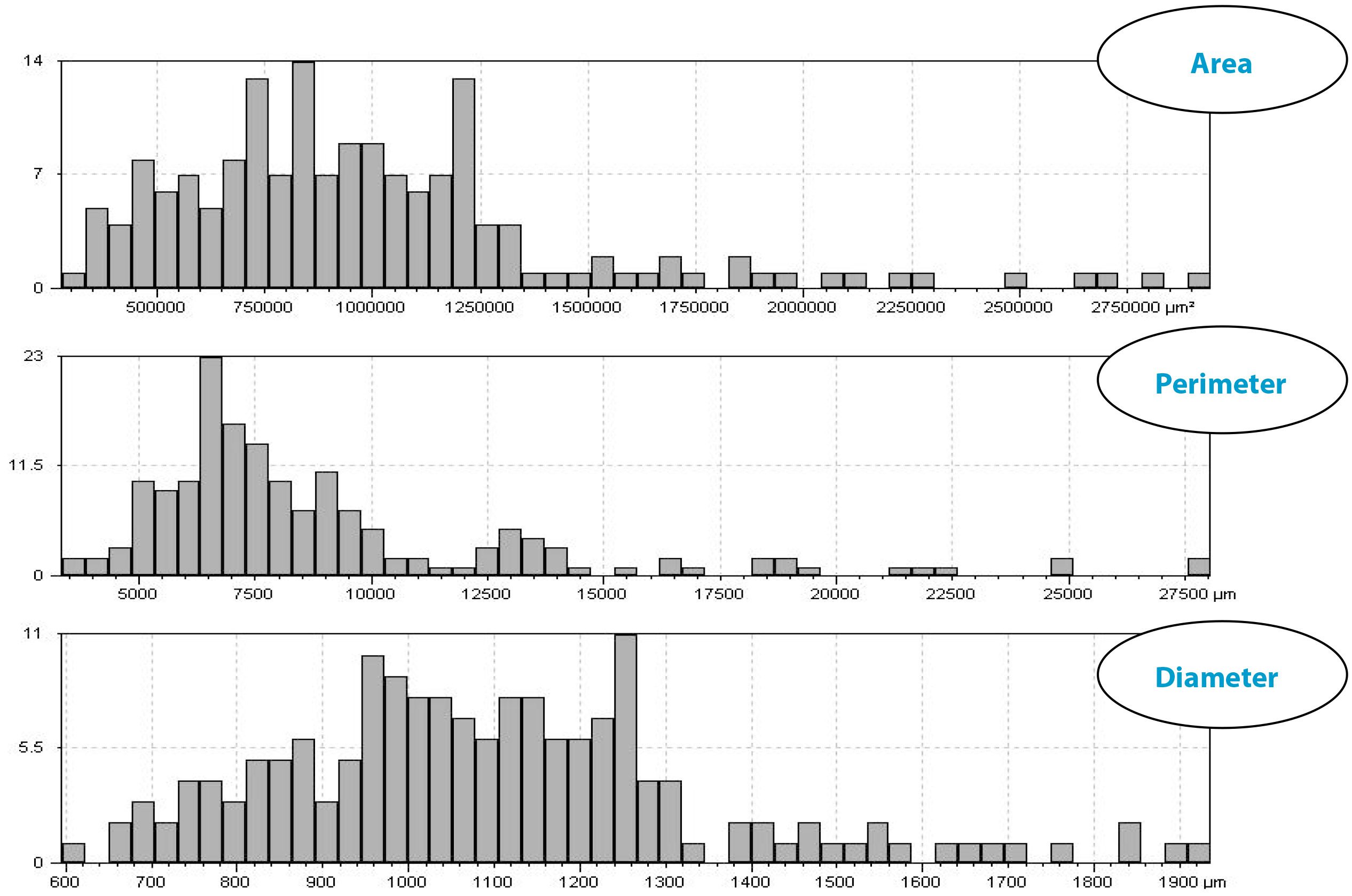

ركز اختبار الأرضيات تقليديًا على معدل تآكل العينة لتحديد متانتها ضد التآكل. ومع ذلك ، يسمح تخطيط التآكل التدريجي بتحليل معدل تآكل العينة طوال الاختبار ، مما يوفر رؤى قيمة حول سلوك التآكل. يسمح هذا التحليل المتعمق بالارتباطات بين بيانات الاحتكاك ومعدل التآكل ، والتي يمكن أن تحدد الأسباب الجذرية للتآكل. وتجدر الإشارة إلى أن معدلات التآكل ليست ثابتة خلال اختبارات التآكل. وبالتالي ، فإن مراقبة تطور التآكل تعطي تقييمًا أكثر دقة لتآكل العينة. بما يتجاوز طرق الاختبار التقليدية ، فقد ساهم اعتماد خرائط التآكل التدريجي في تحقيق تقدم كبير في مجال اختبار الأرضيات.