INTRODUCCIÓN

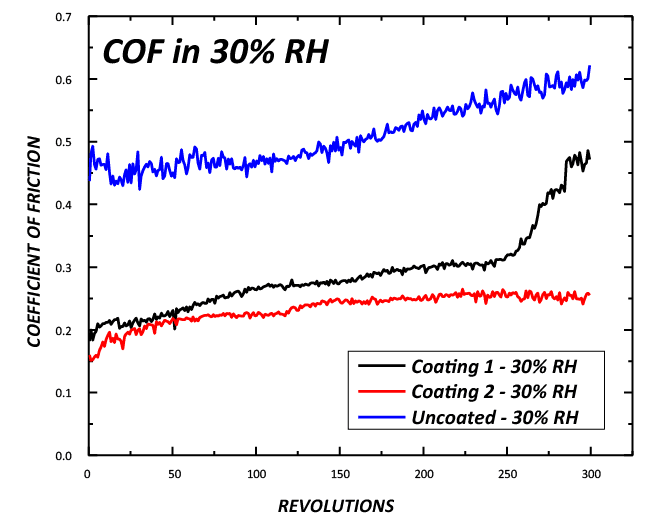

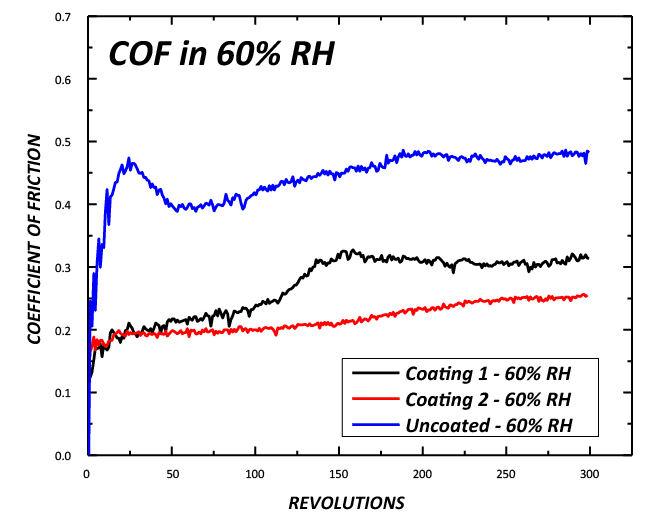

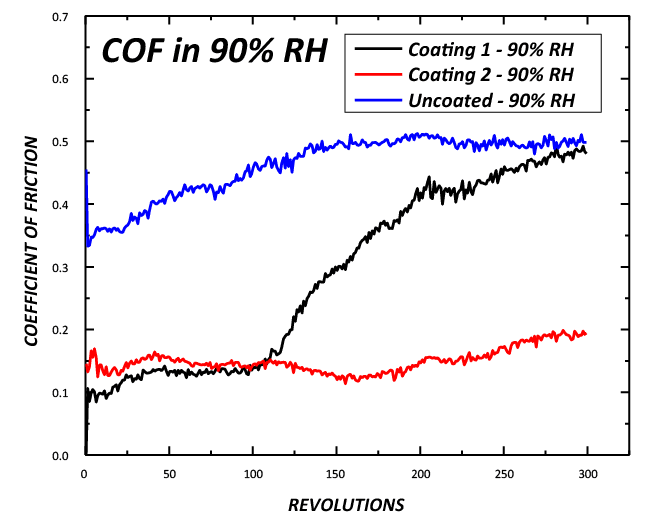

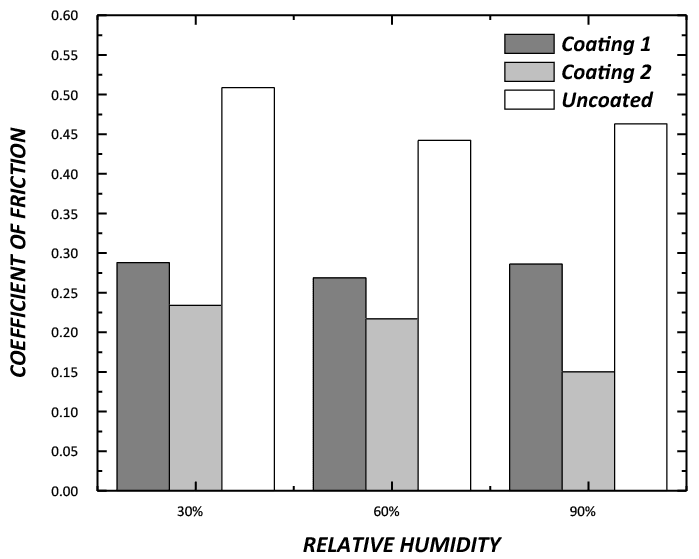

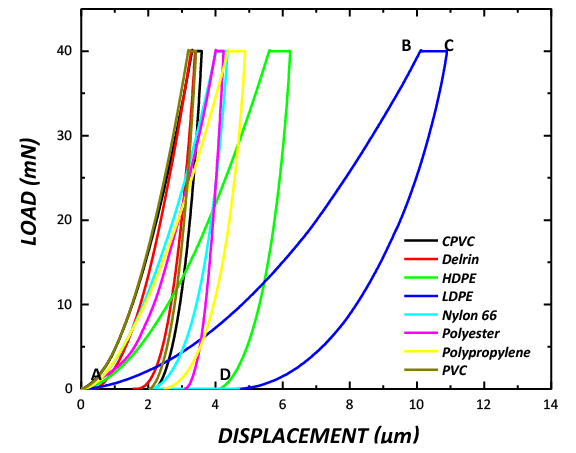

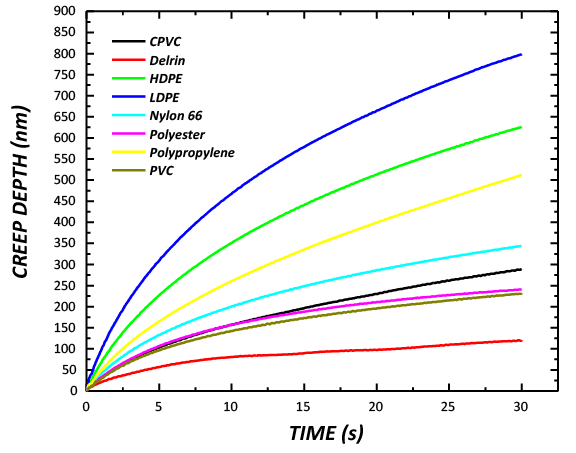

Las pérdidas por fricción representan aproximadamente 10% de la energía total del combustible para un motor diesel[1]. 40-55% de la pérdida por fricción proviene del sistema de cilindros de potencia. La pérdida de energía por fricción puede disminuirse con una mejor comprensión de las interacciones tribológicas que se producen en el sistema de cilindros de potencia.

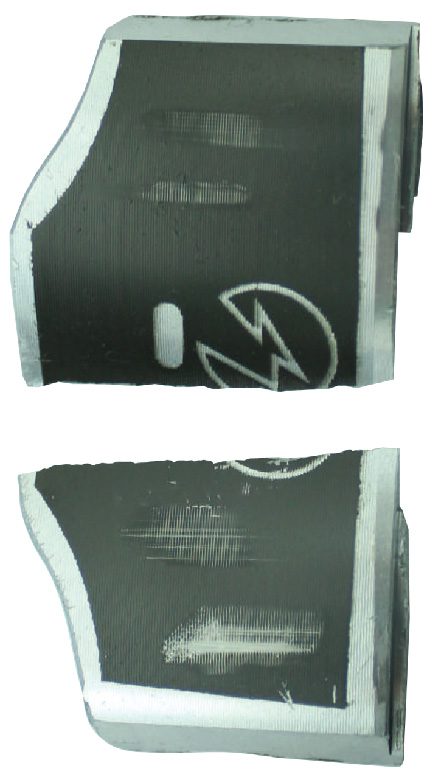

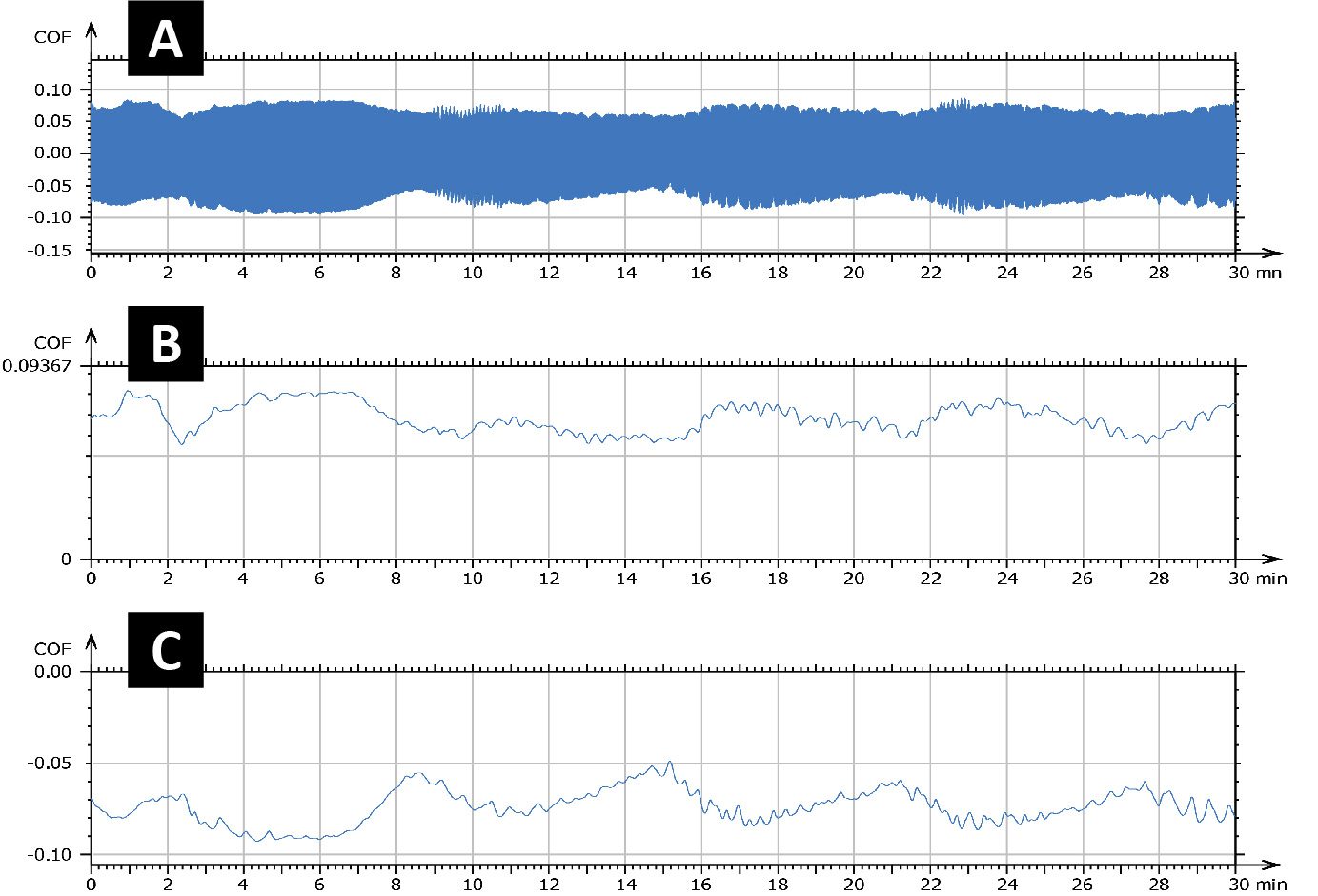

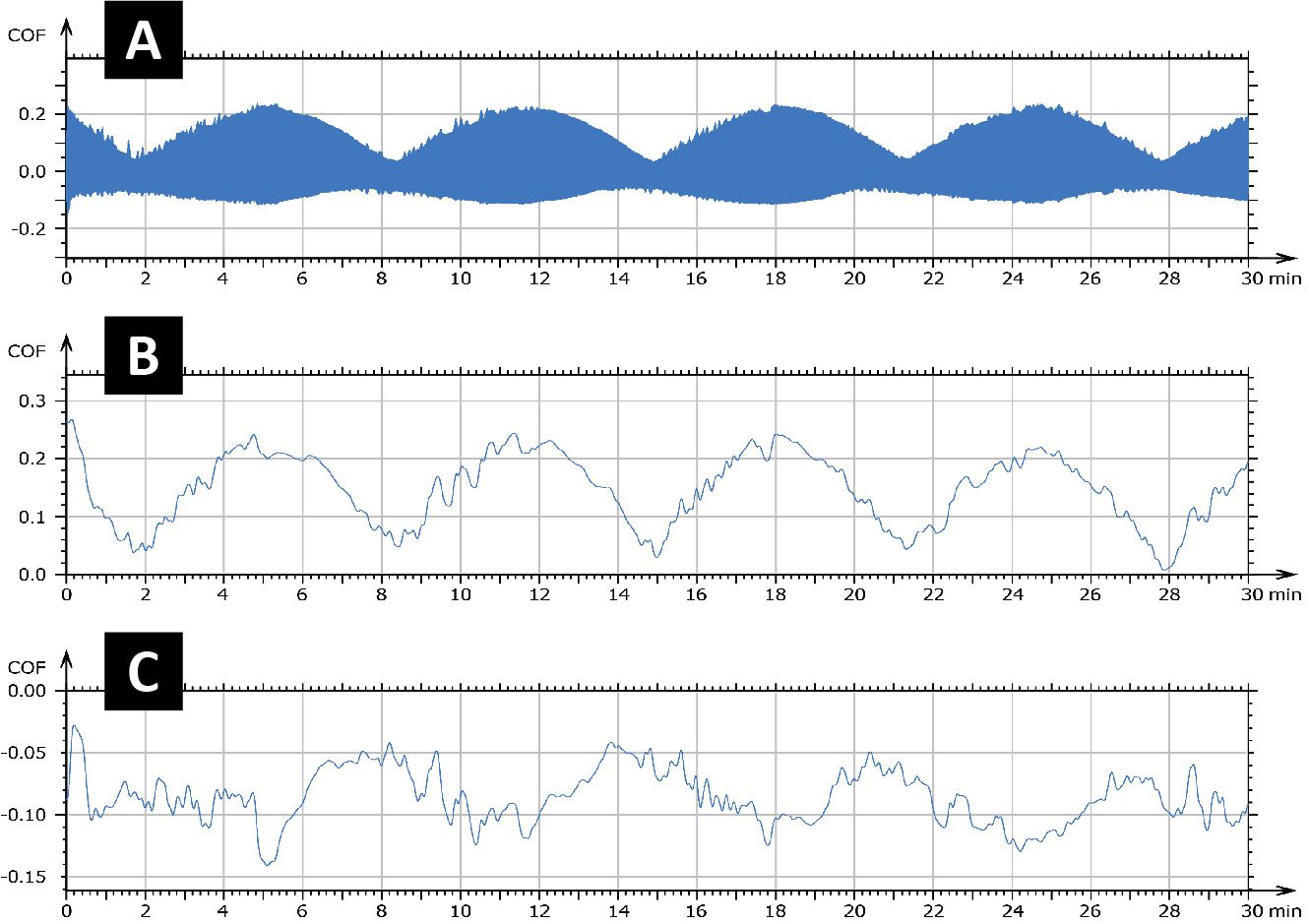

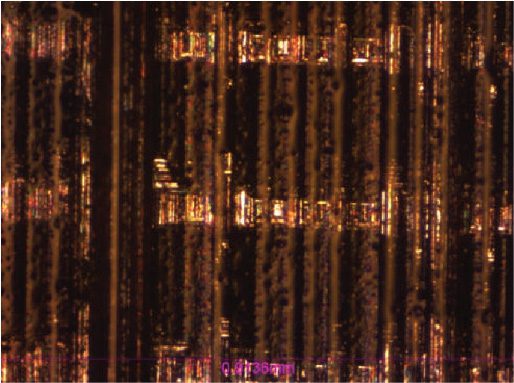

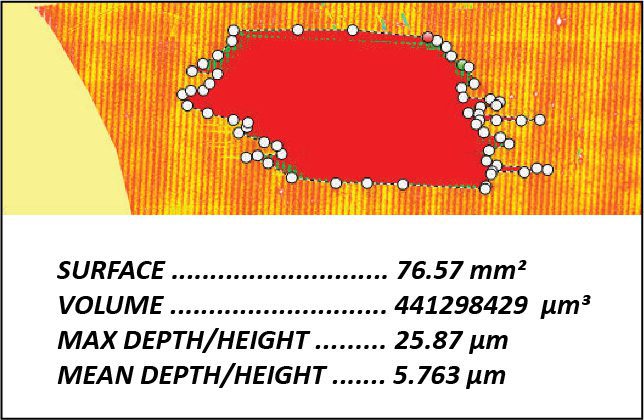

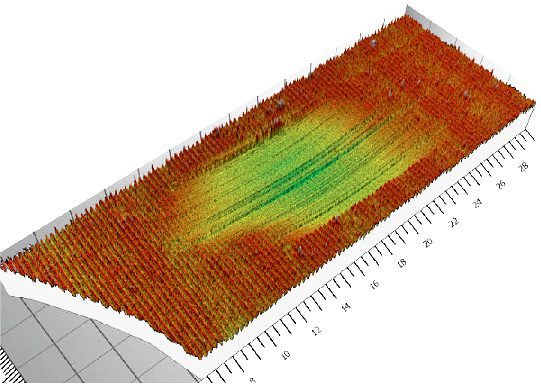

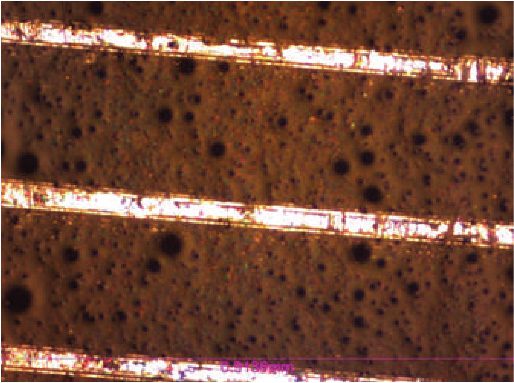

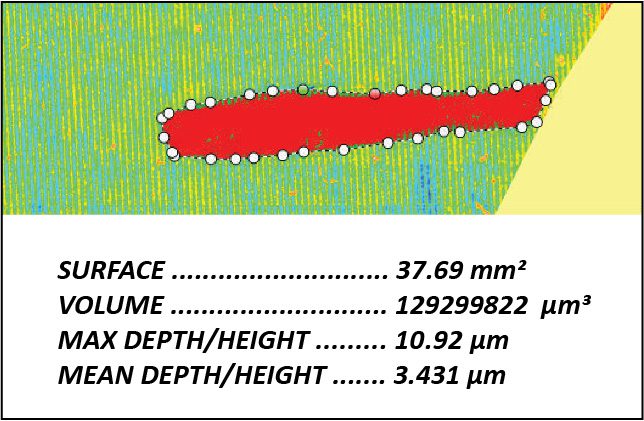

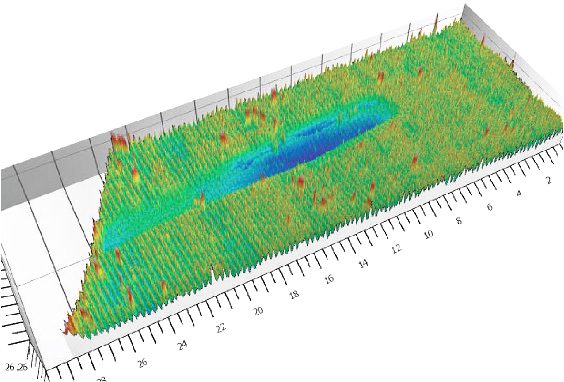

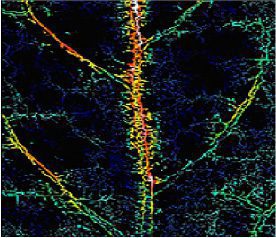

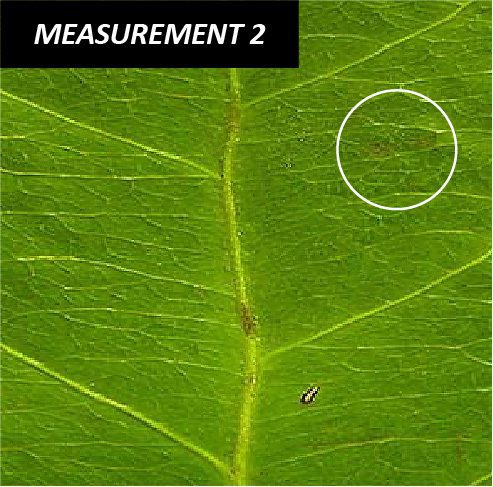

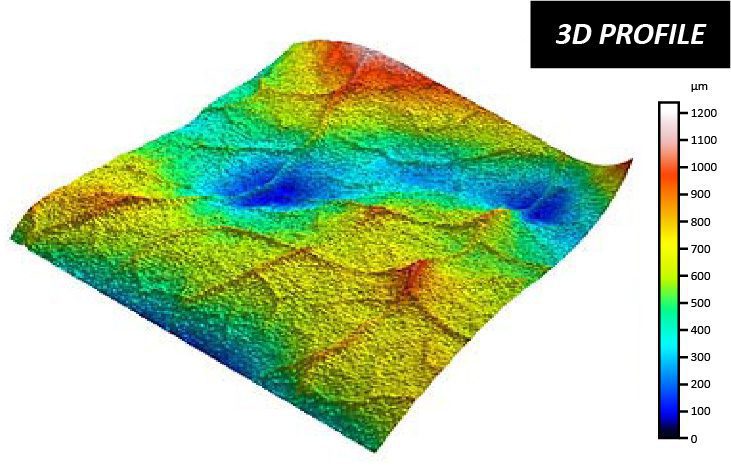

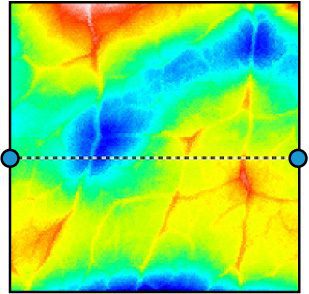

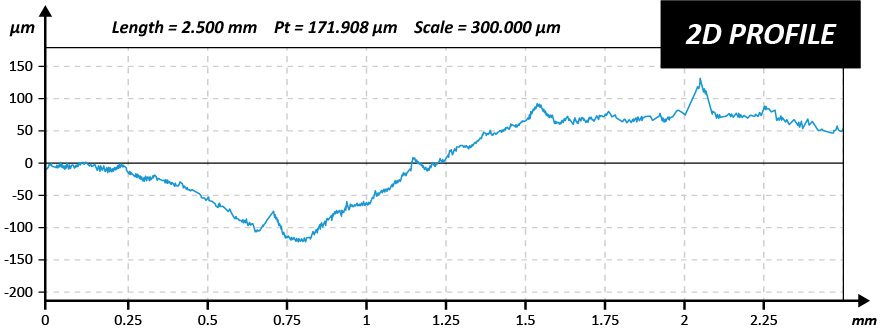

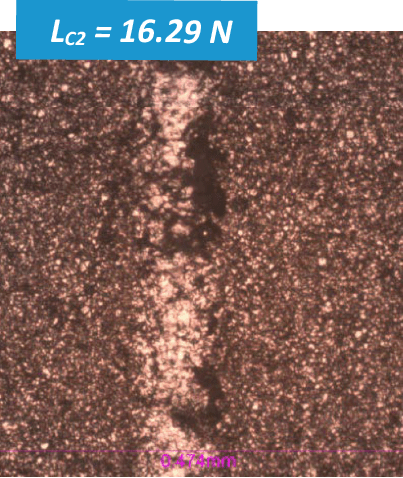

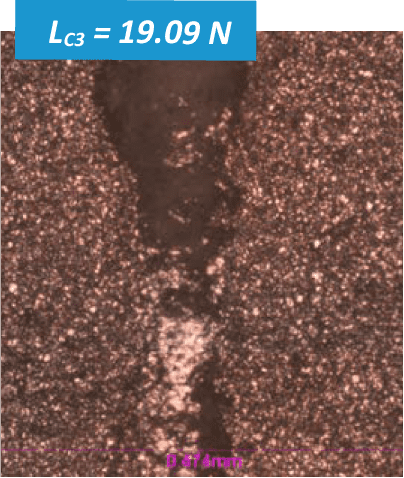

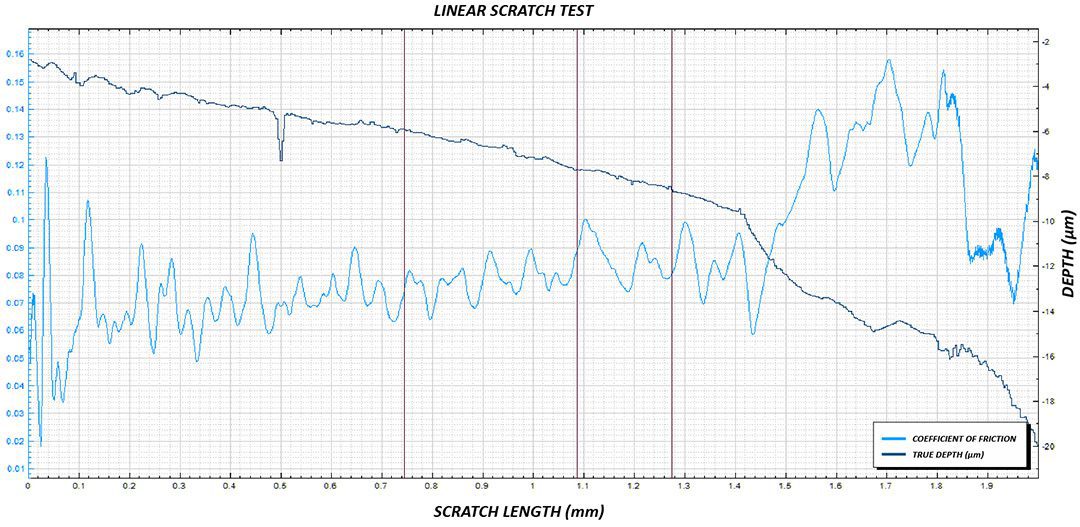

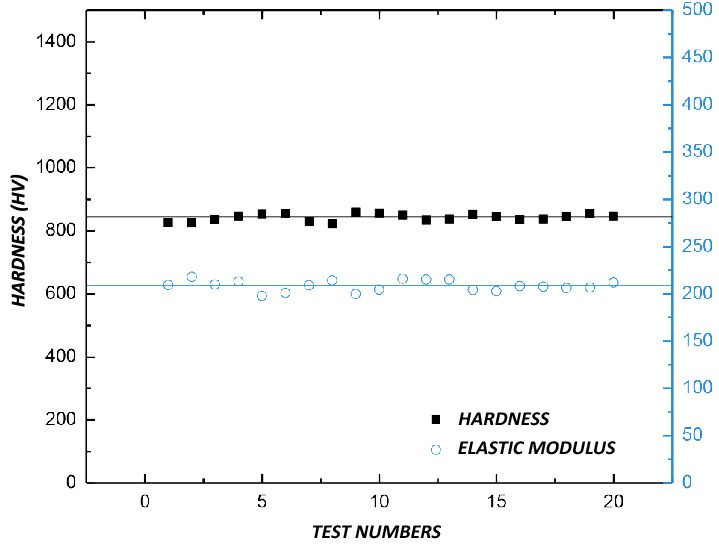

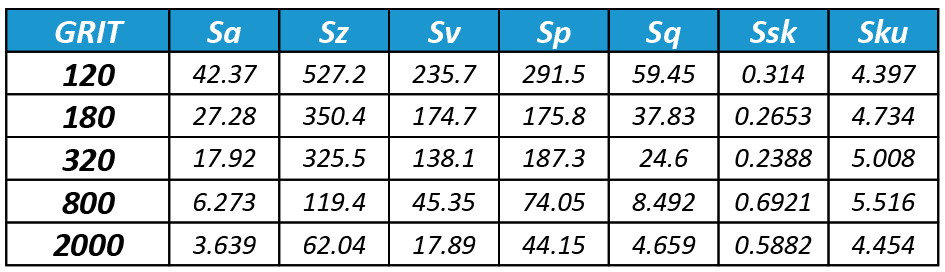

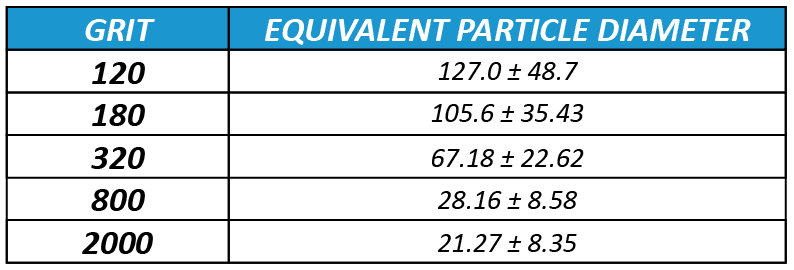

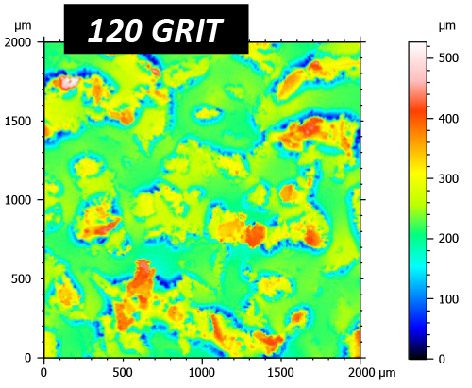

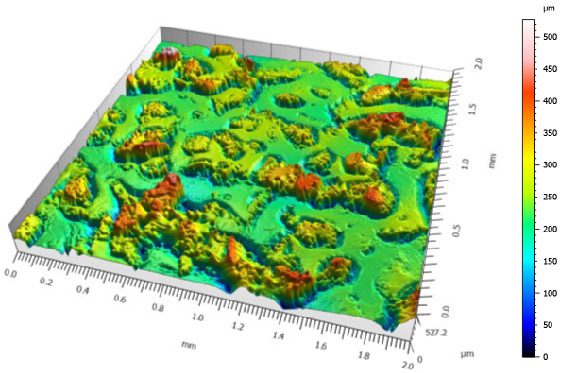

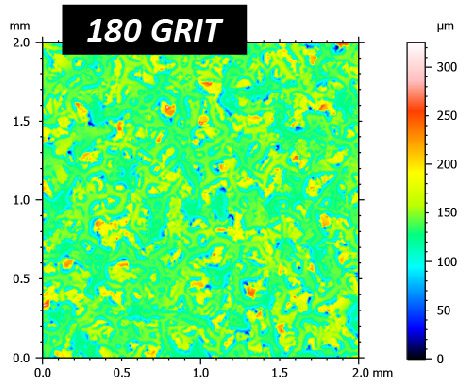

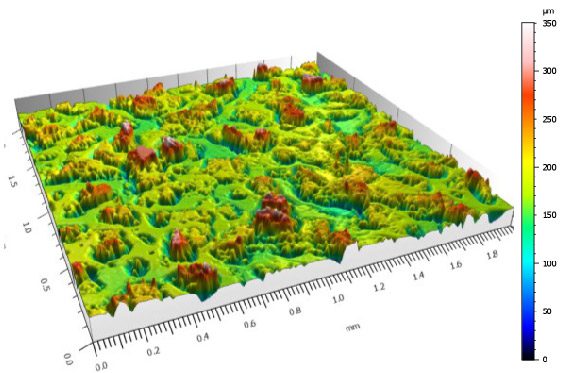

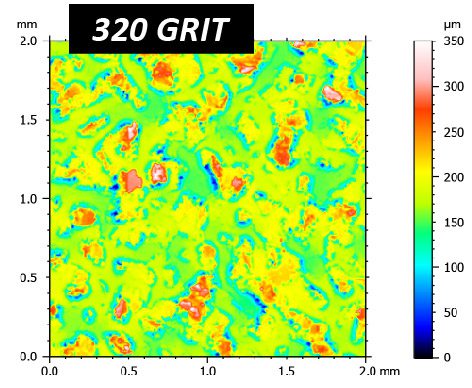

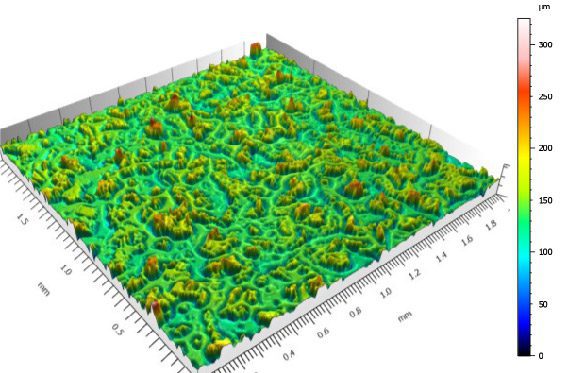

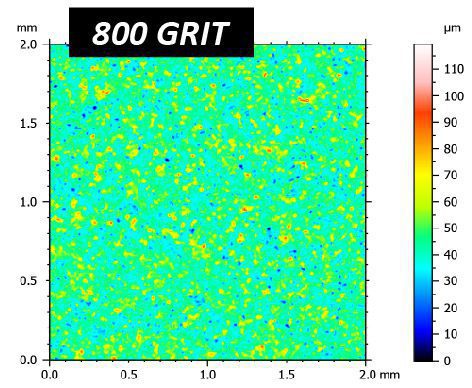

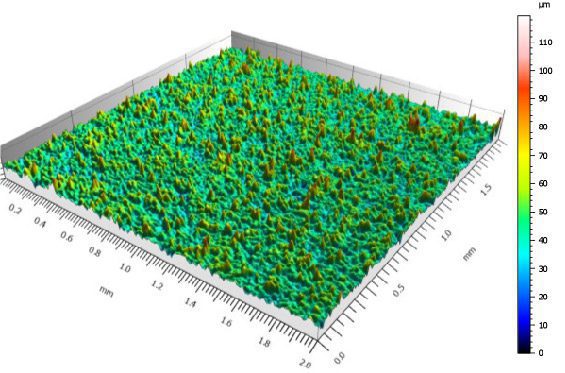

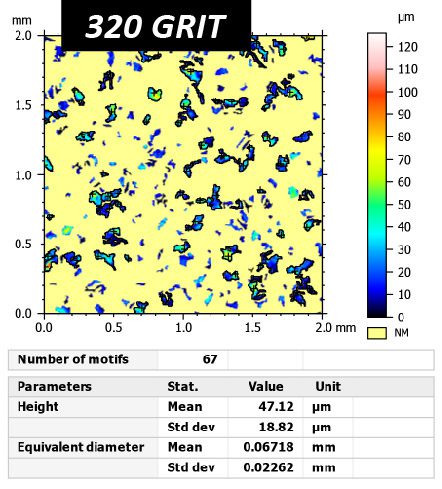

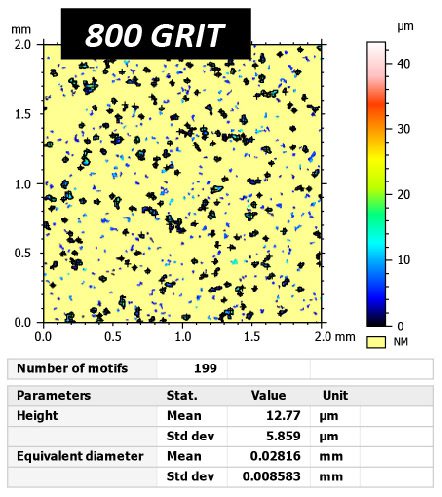

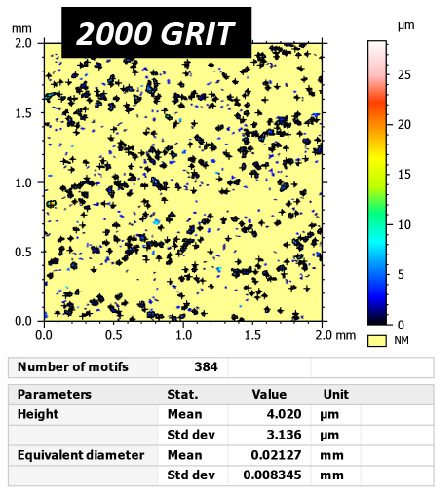

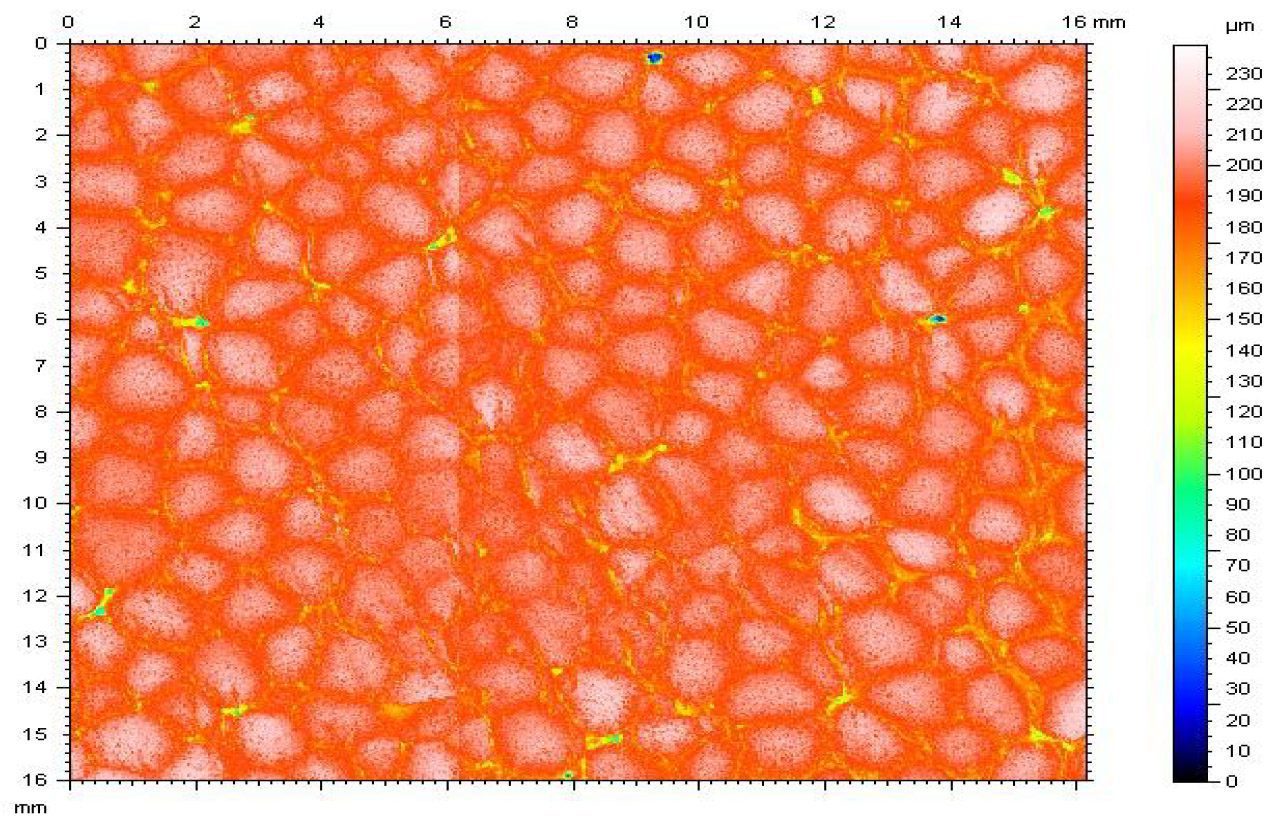

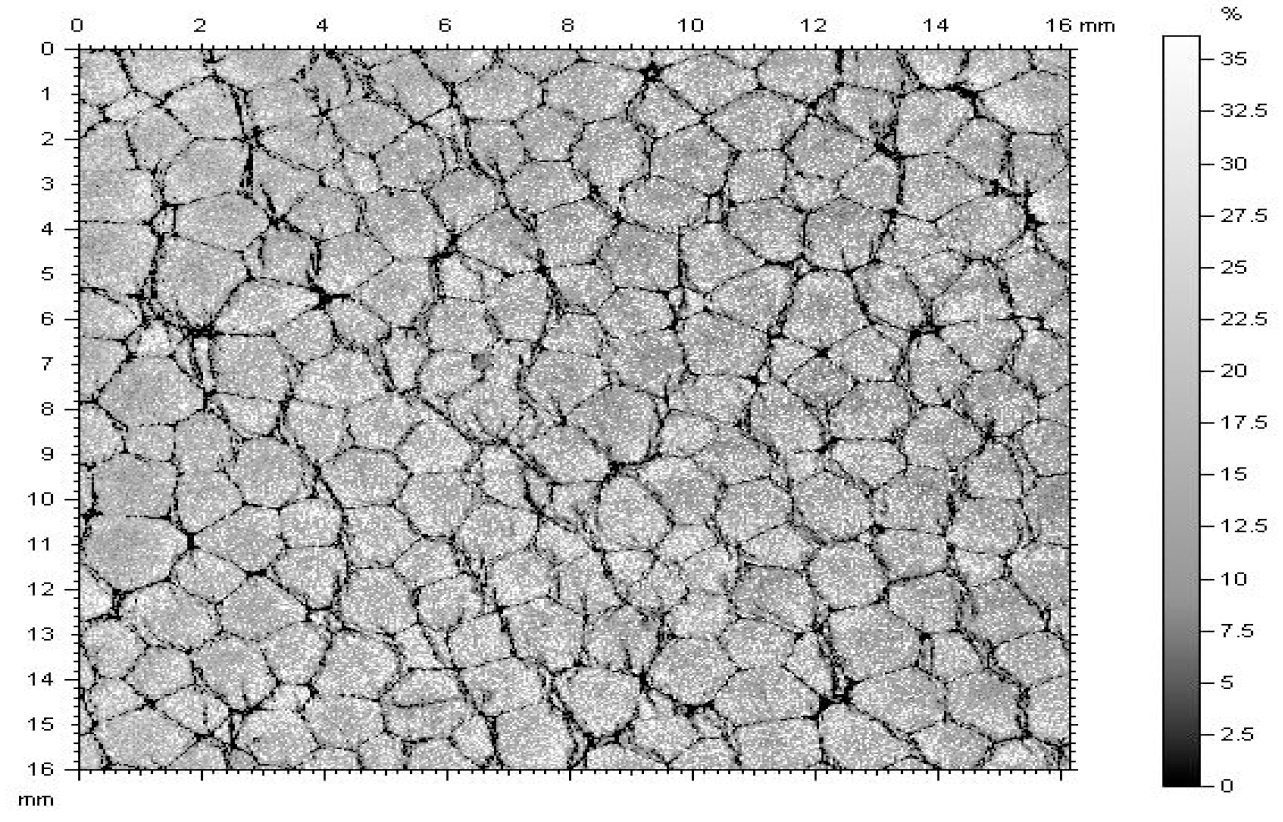

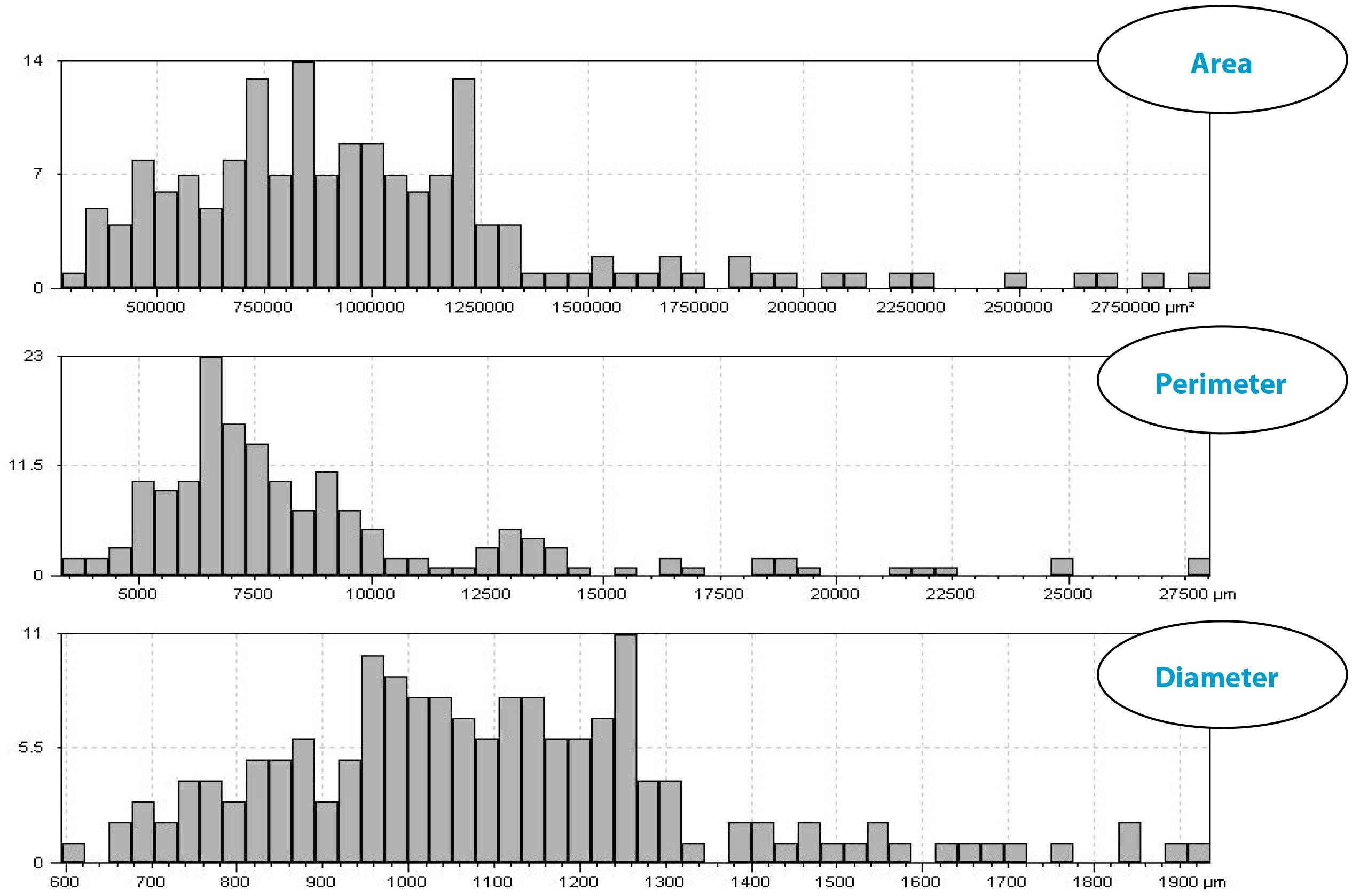

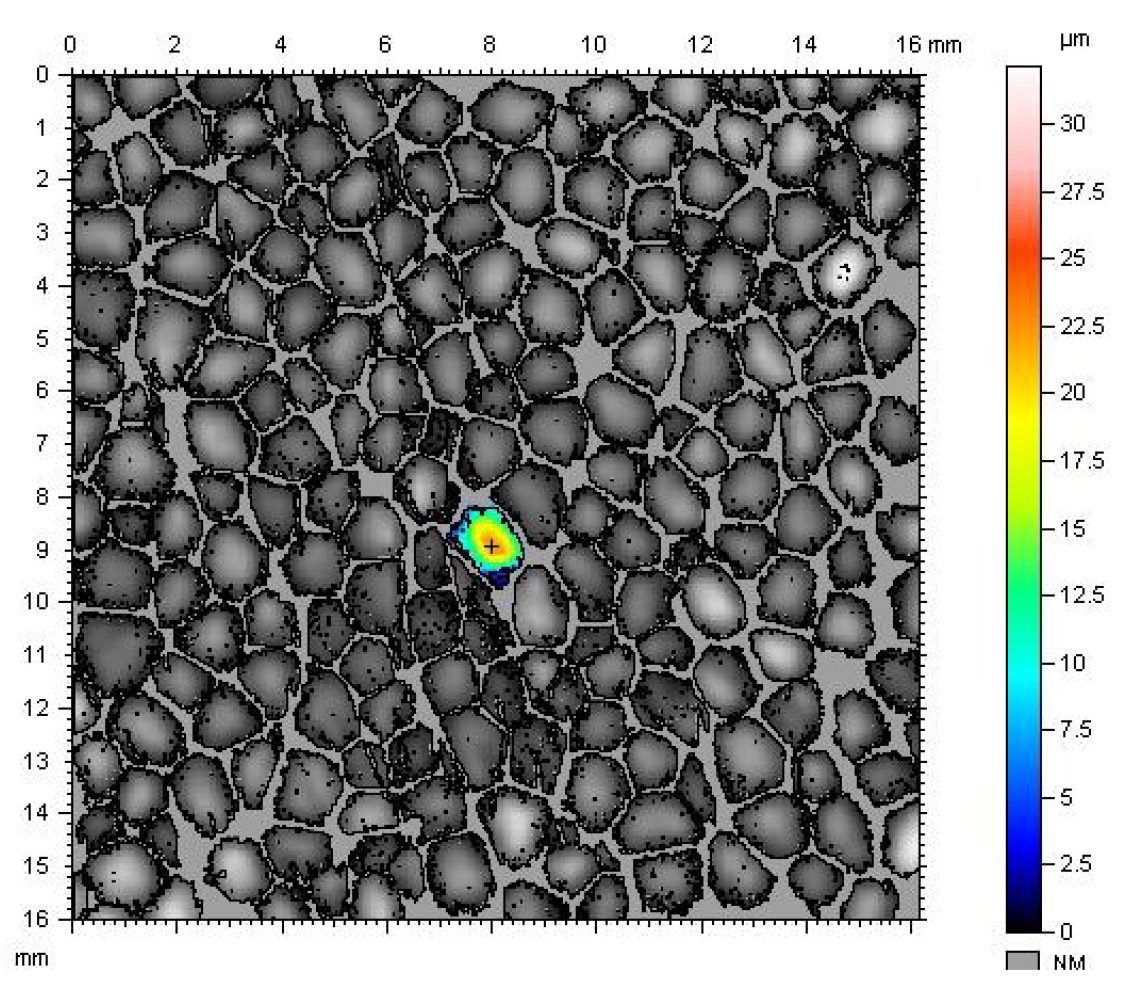

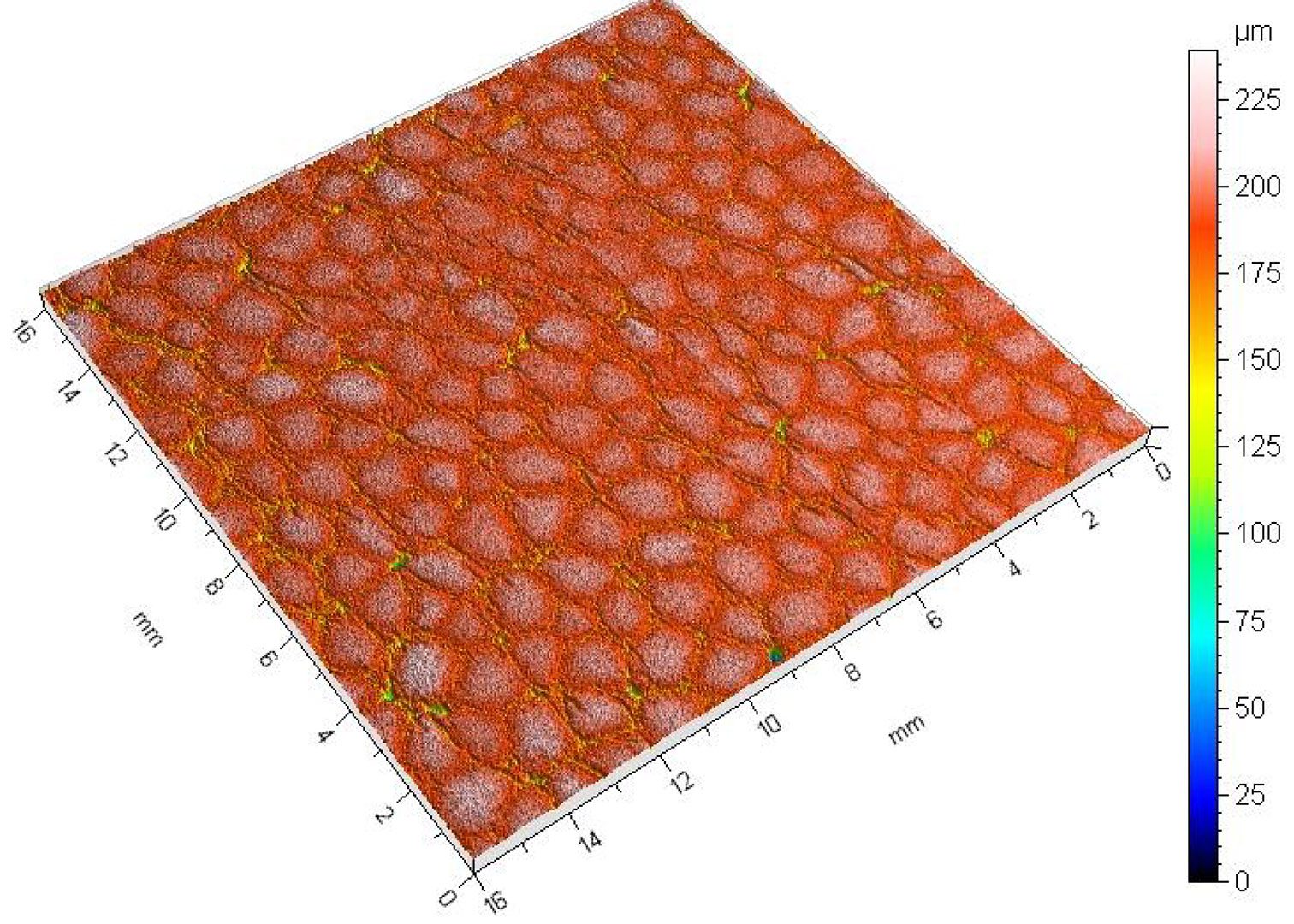

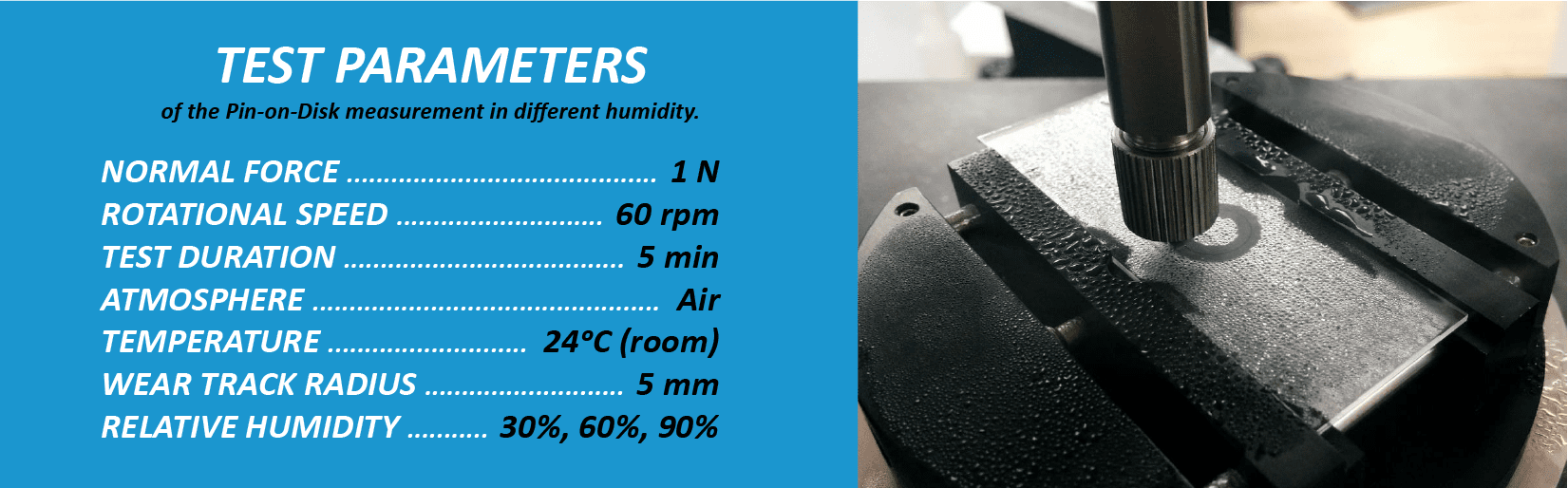

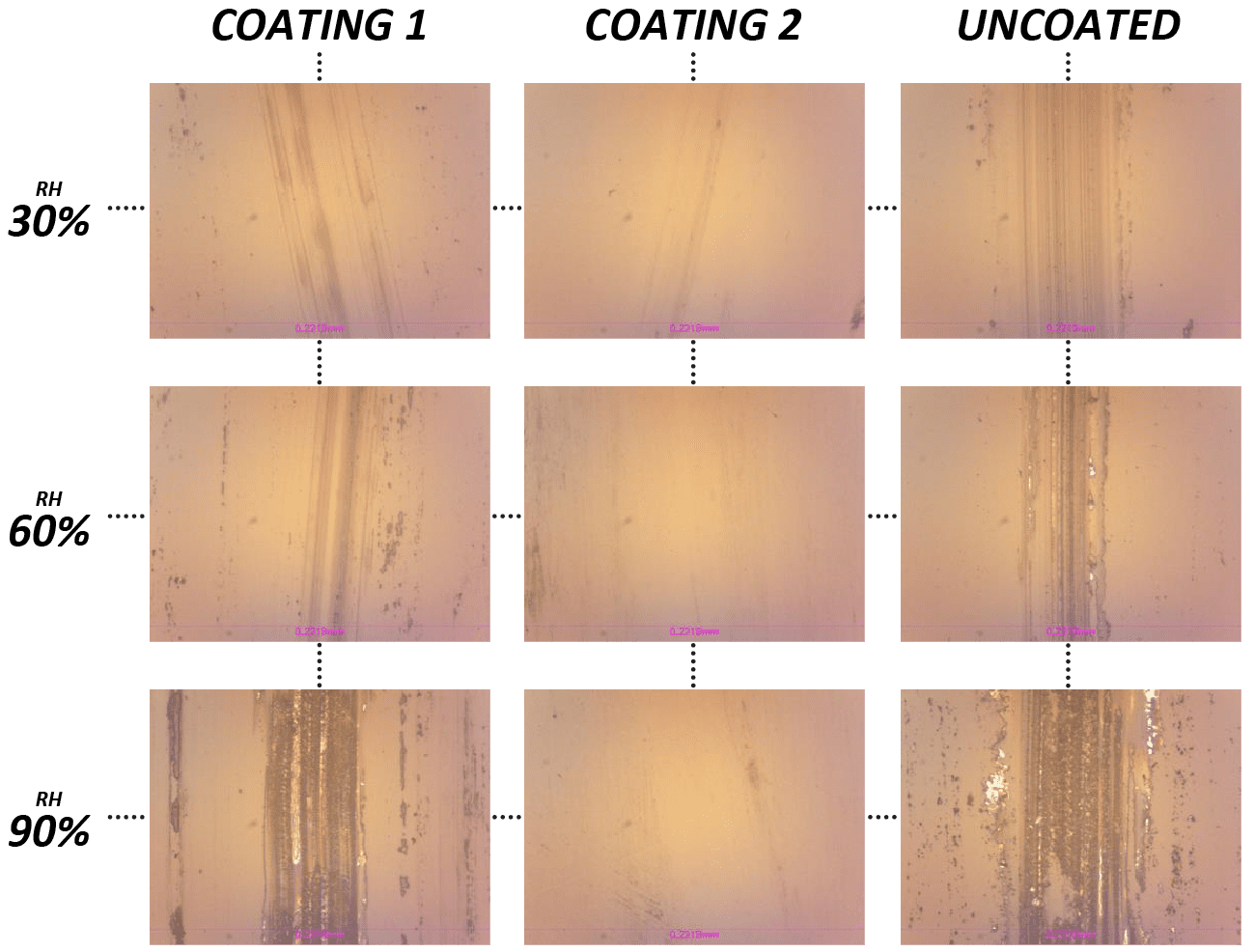

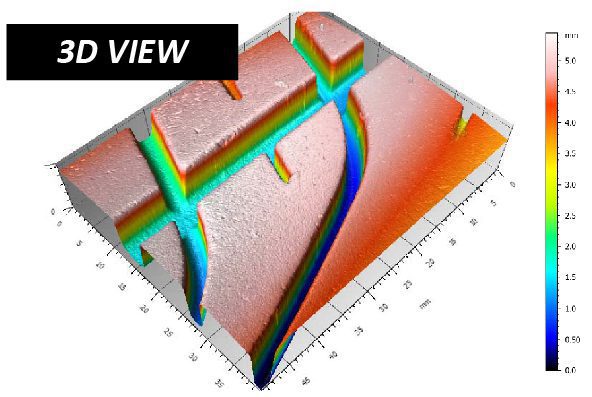

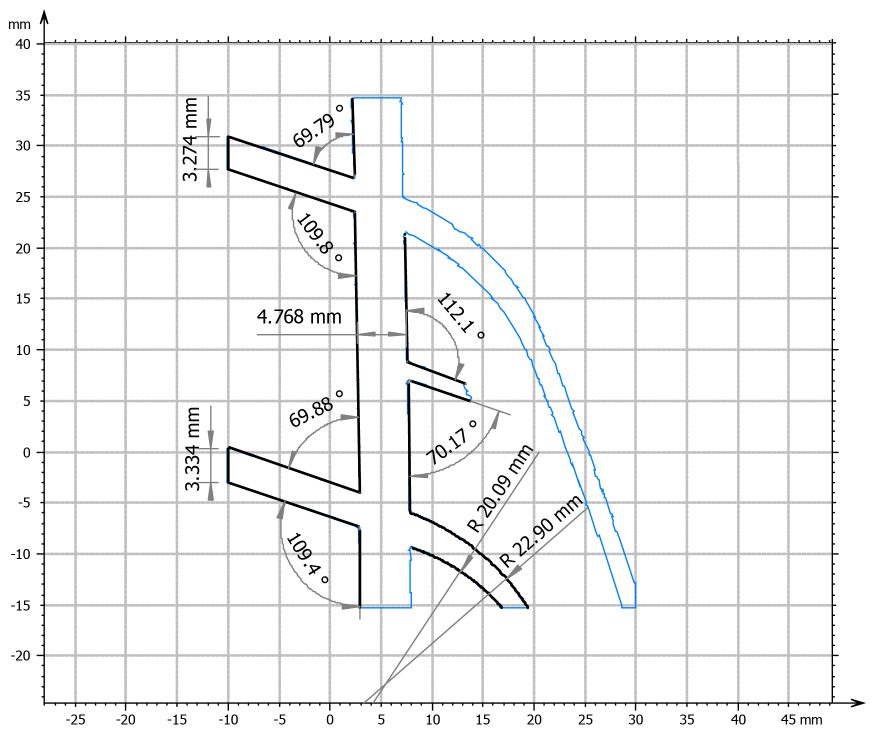

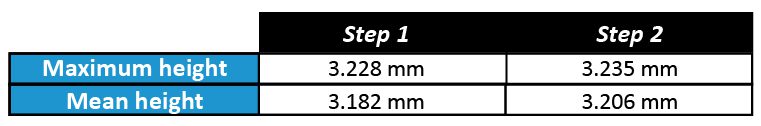

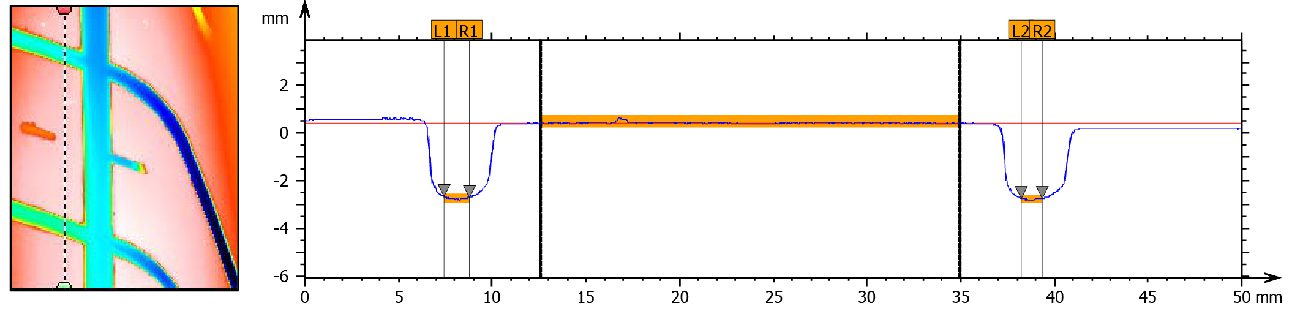

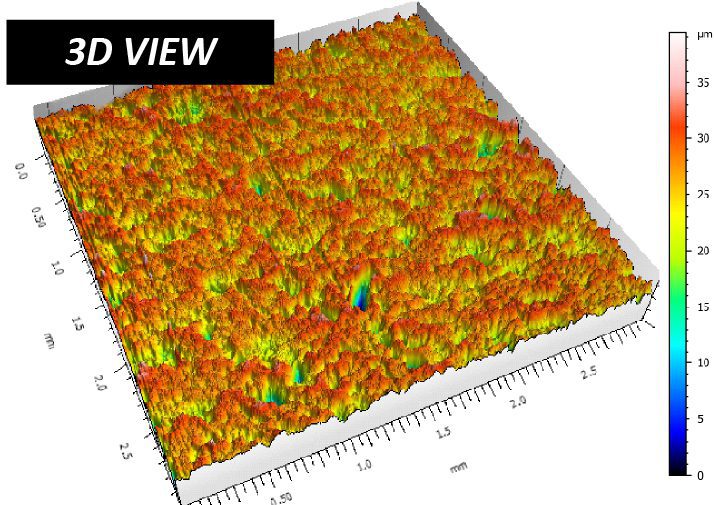

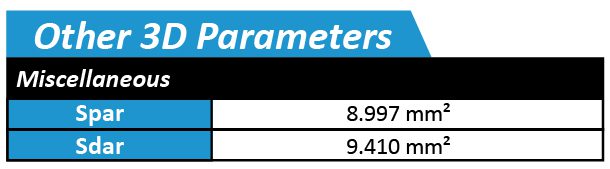

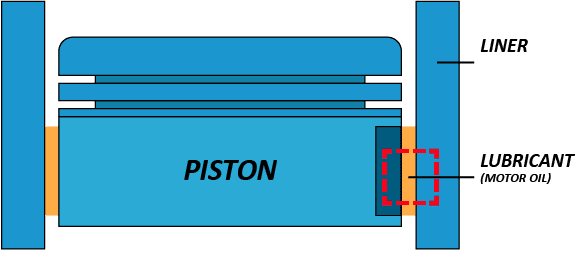

Una parte importante de las pérdidas por fricción en el sistema de cilindros de potencia proviene del contacto entre la falda del pistón y la camisa del cilindro. La interacción entre la falda del pistón, el lubricante y las interfaces del cilindro es bastante compleja debido a los constantes cambios de fuerza, temperatura y velocidad en un motor de la vida real. La optimización de cada factor es clave para obtener un rendimiento óptimo del motor. Este estudio se centrará en reproducir los mecanismos que causan las fuerzas de fricción y el desgaste en las interfaces falda del pistón-lubricante-carcasa del cilindro (P-L-C).

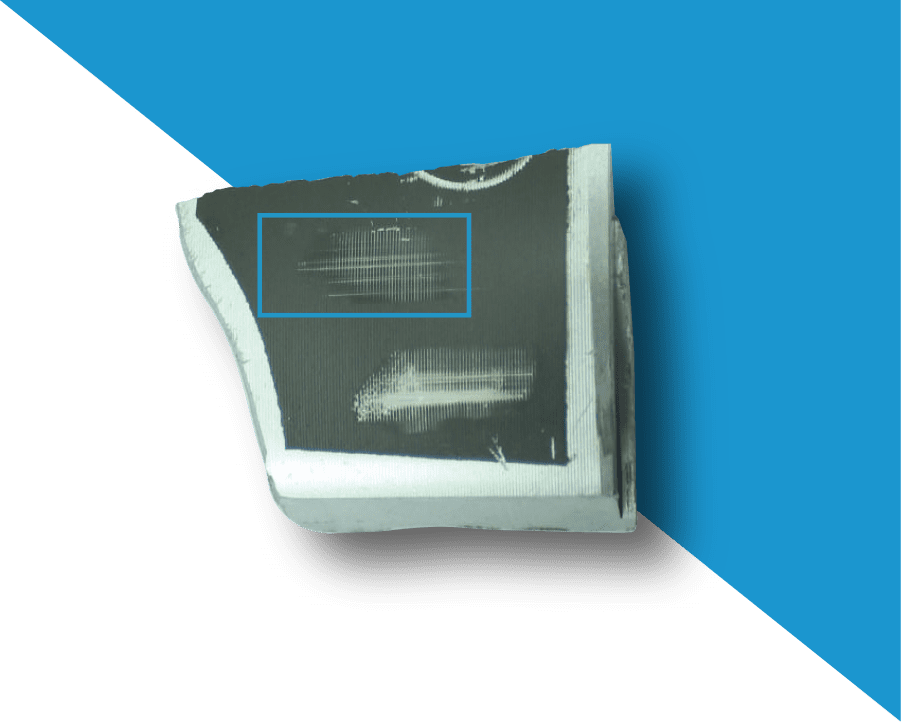

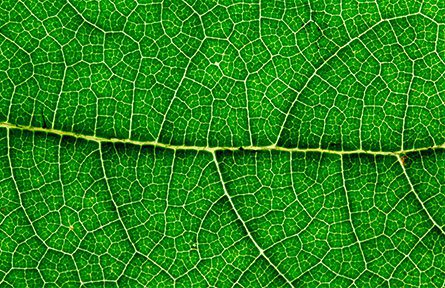

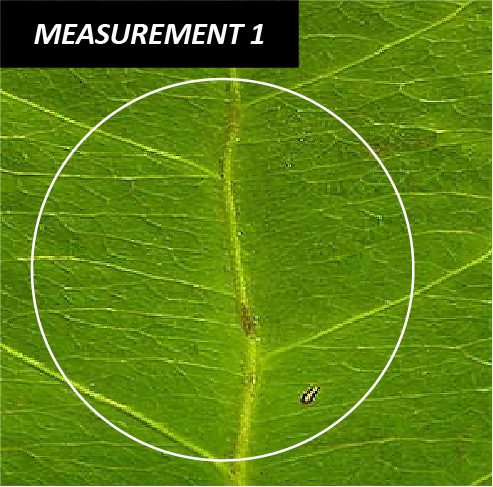

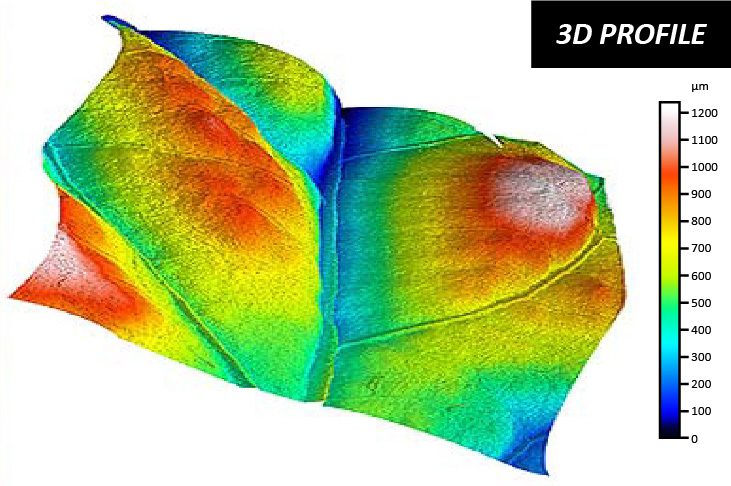

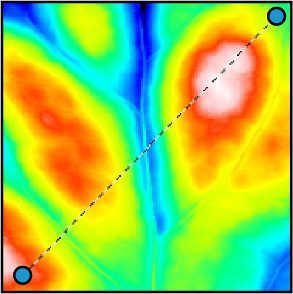

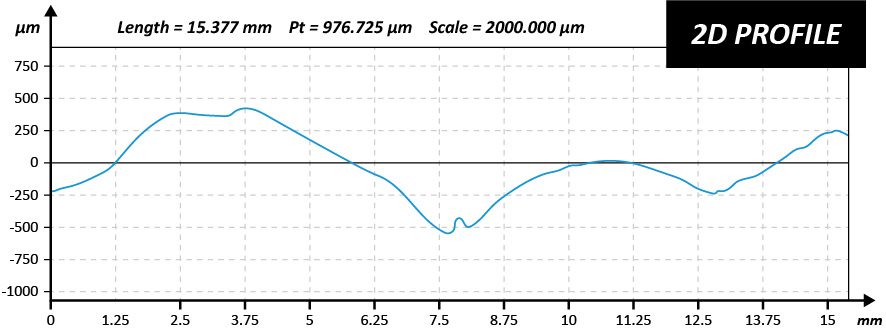

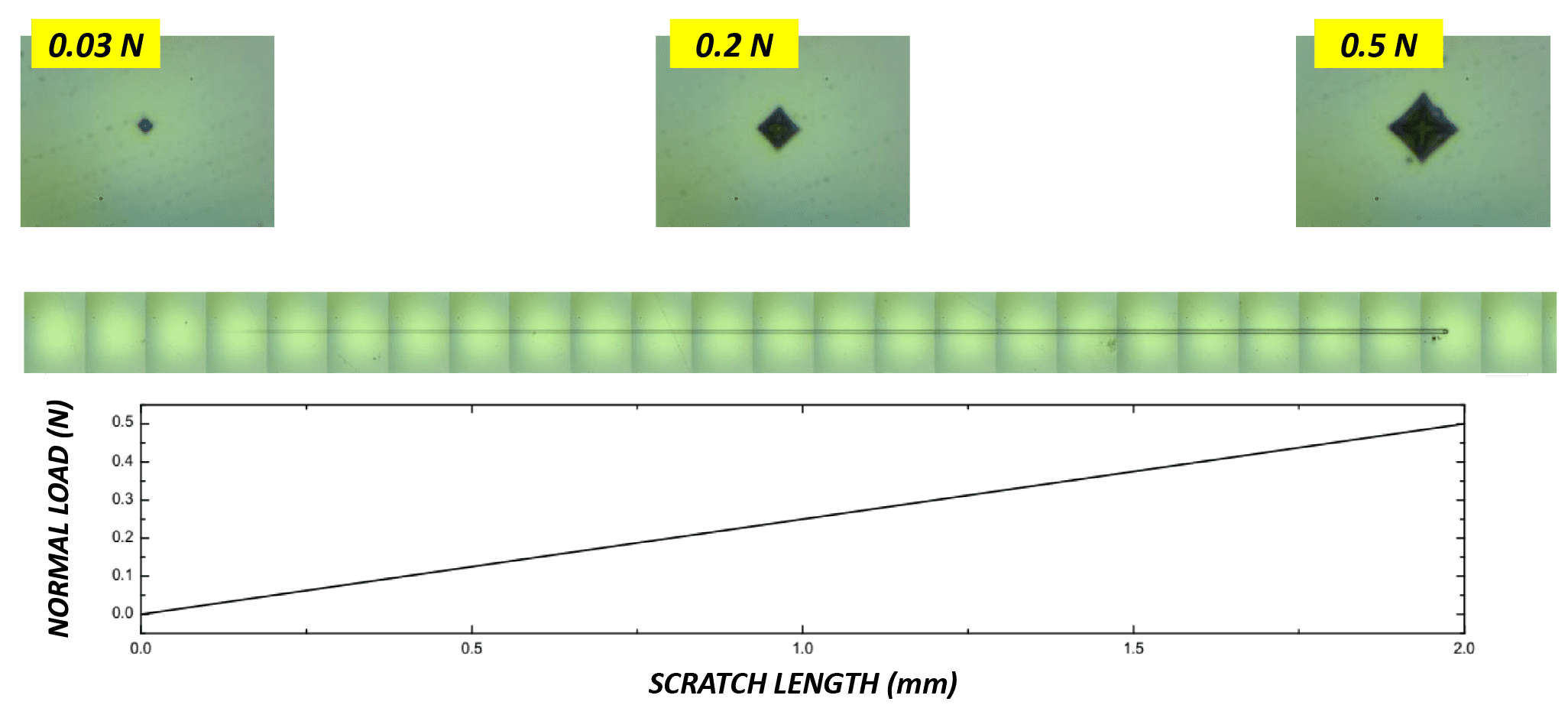

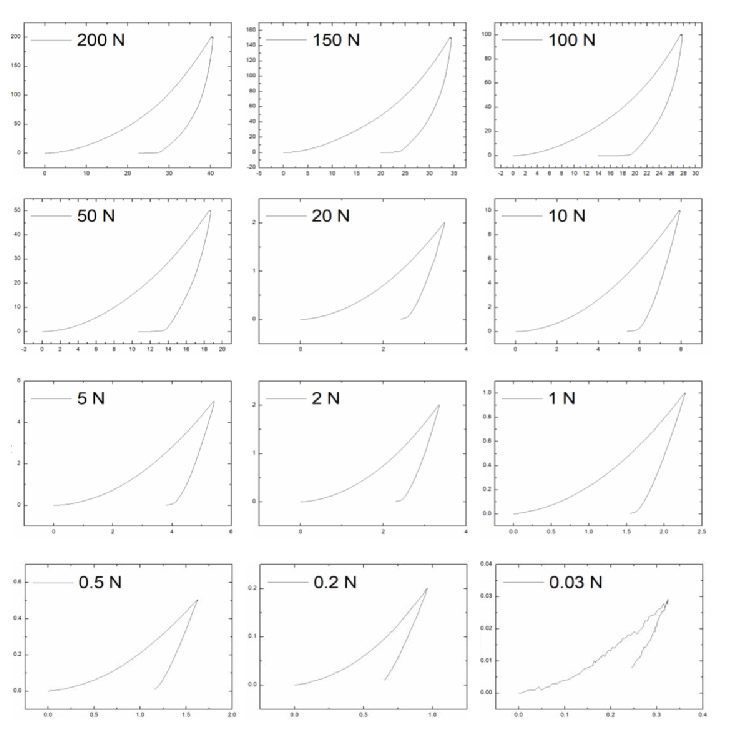

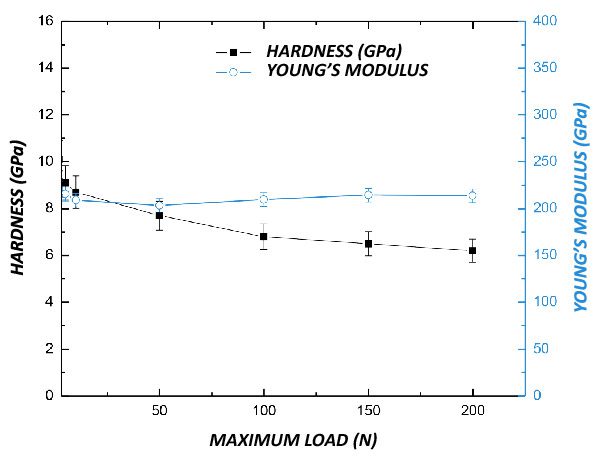

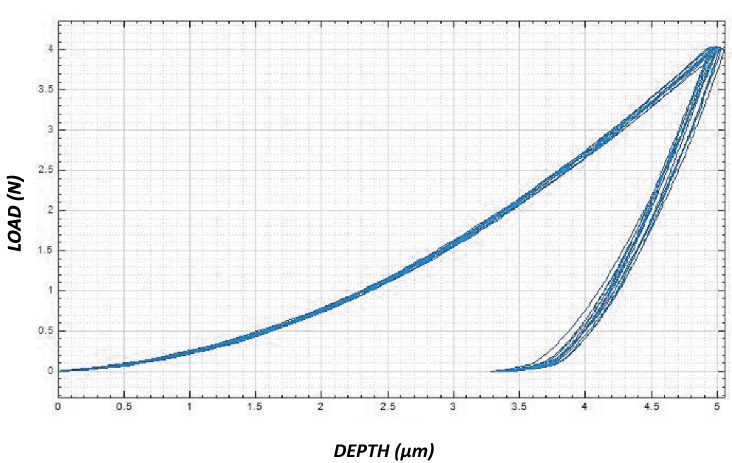

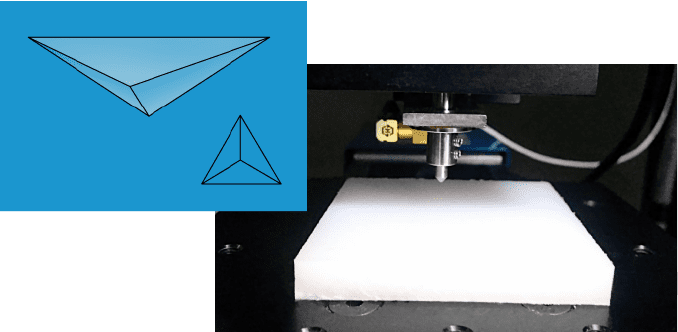

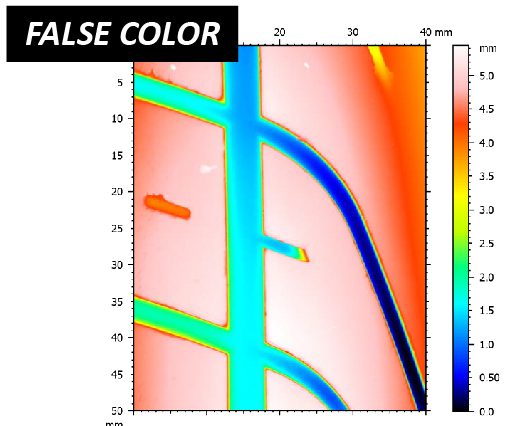

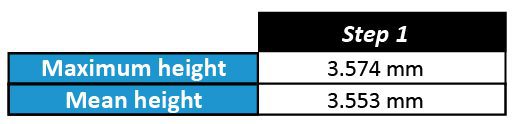

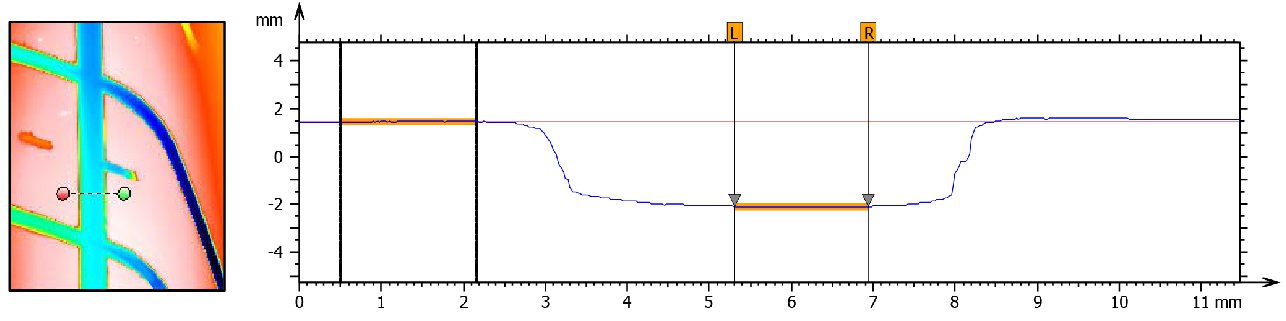

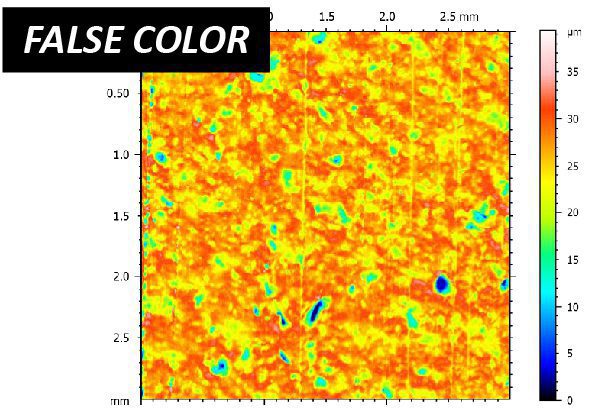

Esquema del sistema de cilindros de potencia y de las interfaces entre la falda del pistón y la camisa del cilindro.

[1] Bai, Dongfang. Modelización de la lubricación de la falda del pistón en motores de combustión interna. Diss. MIT, 2012