INTRODUÇÃO

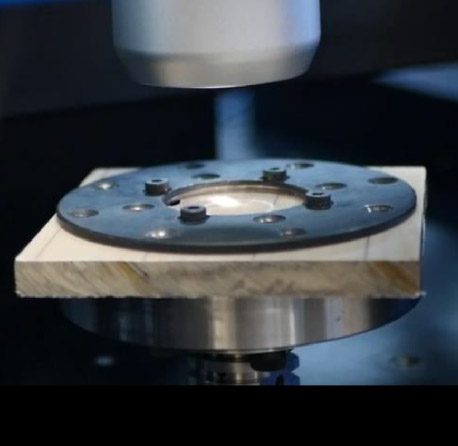

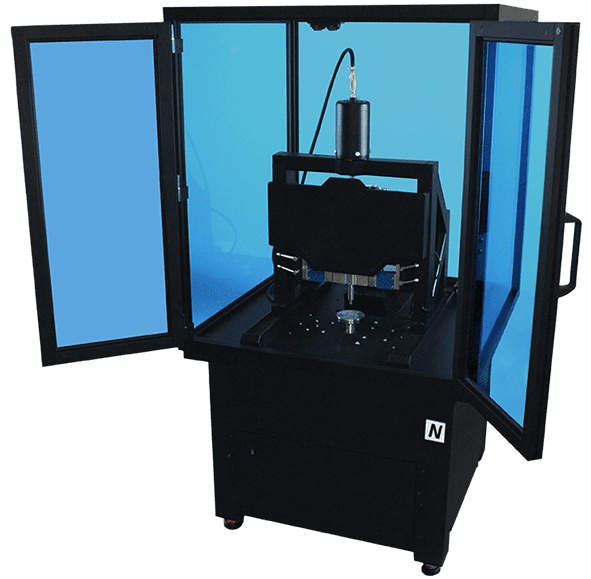

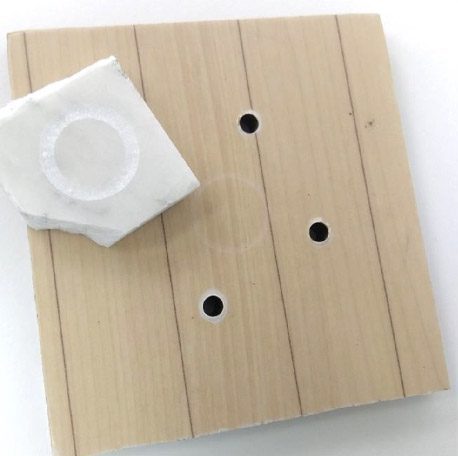

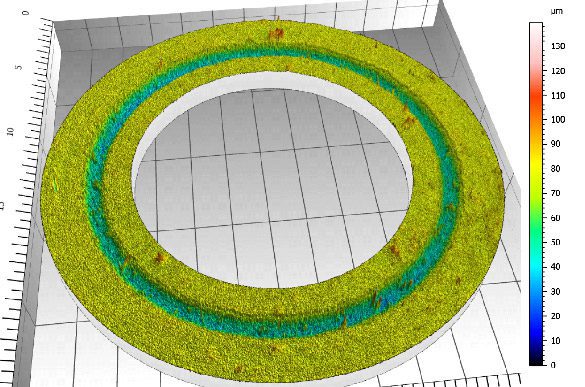

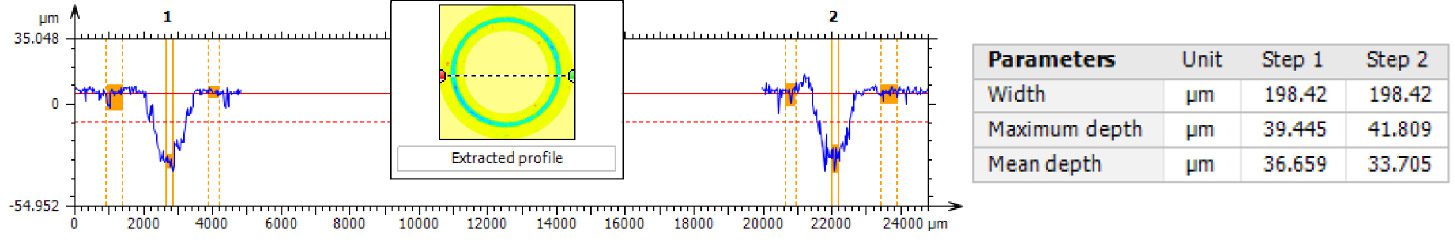

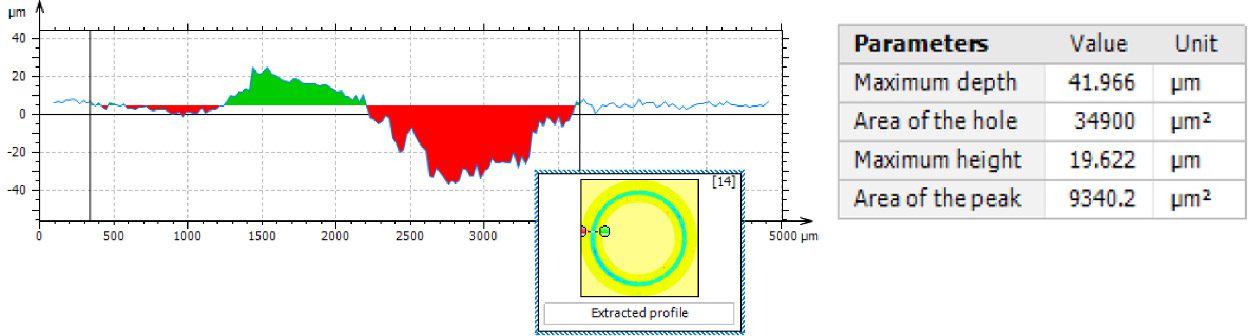

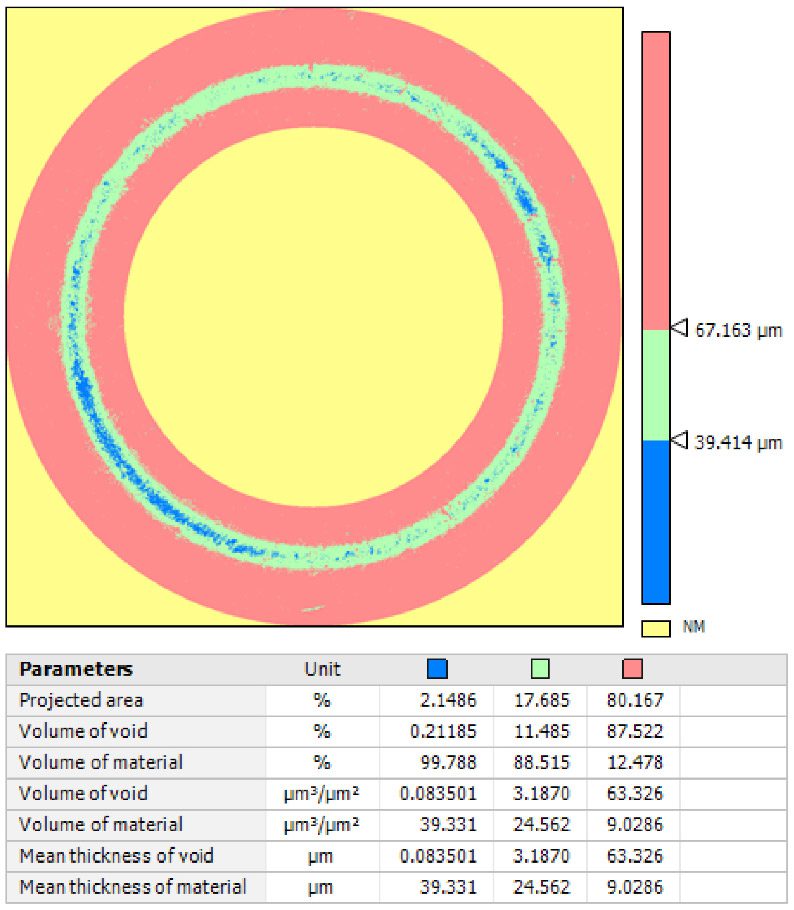

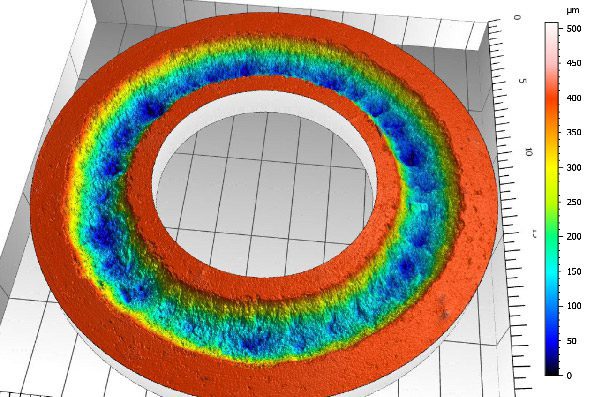

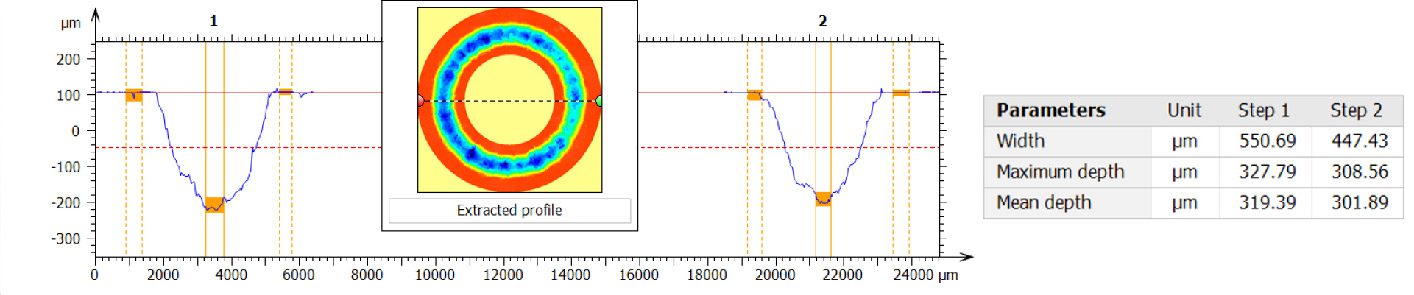

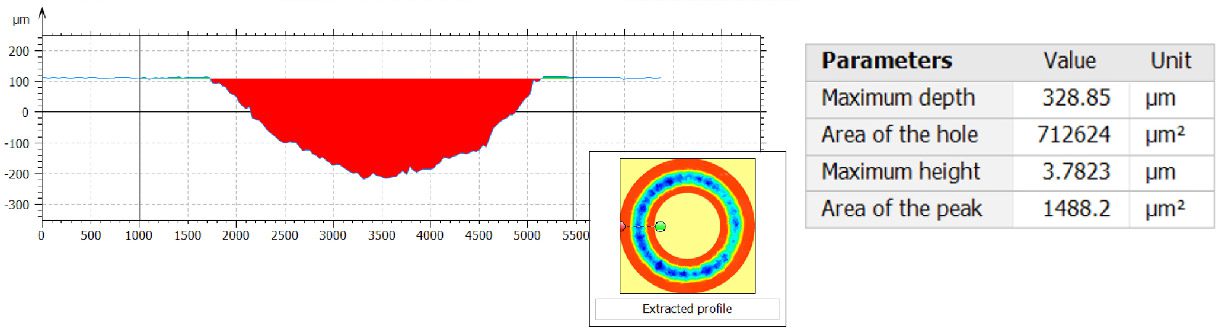

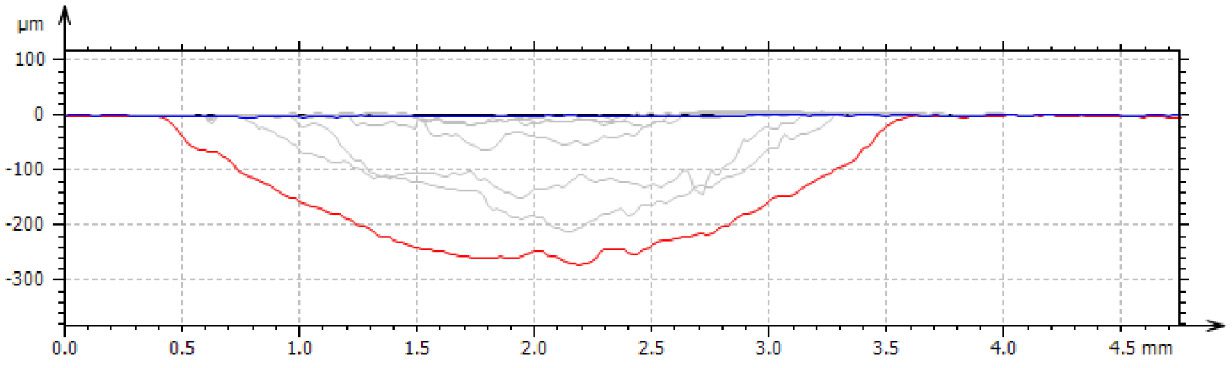

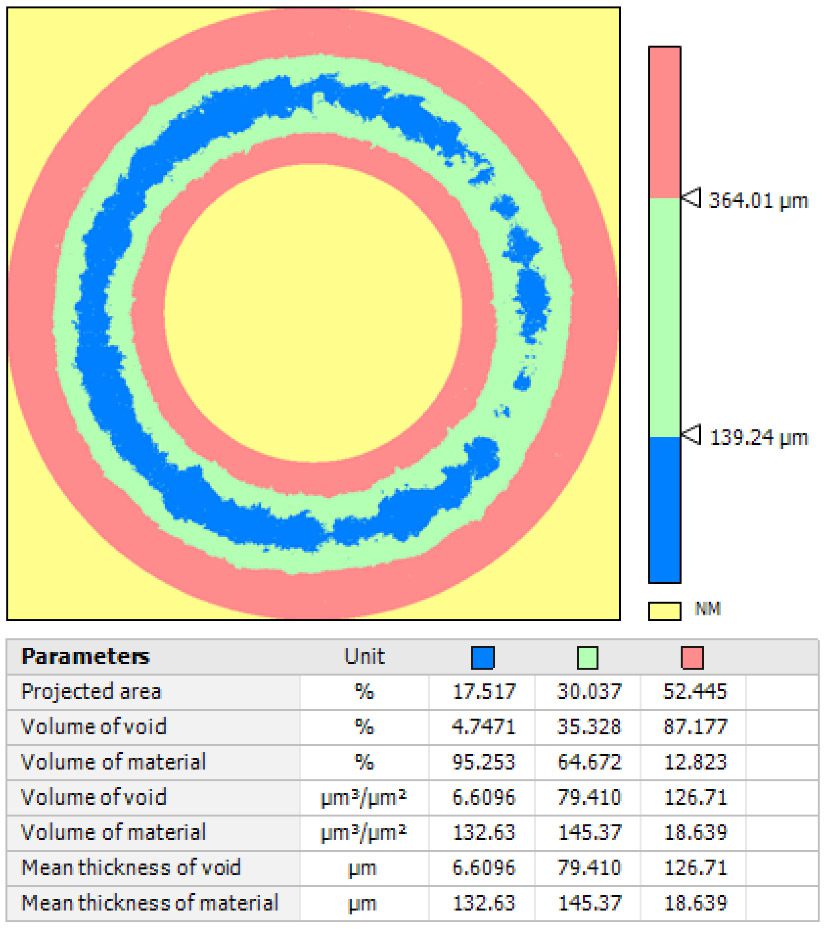

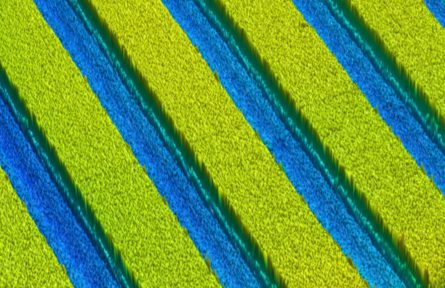

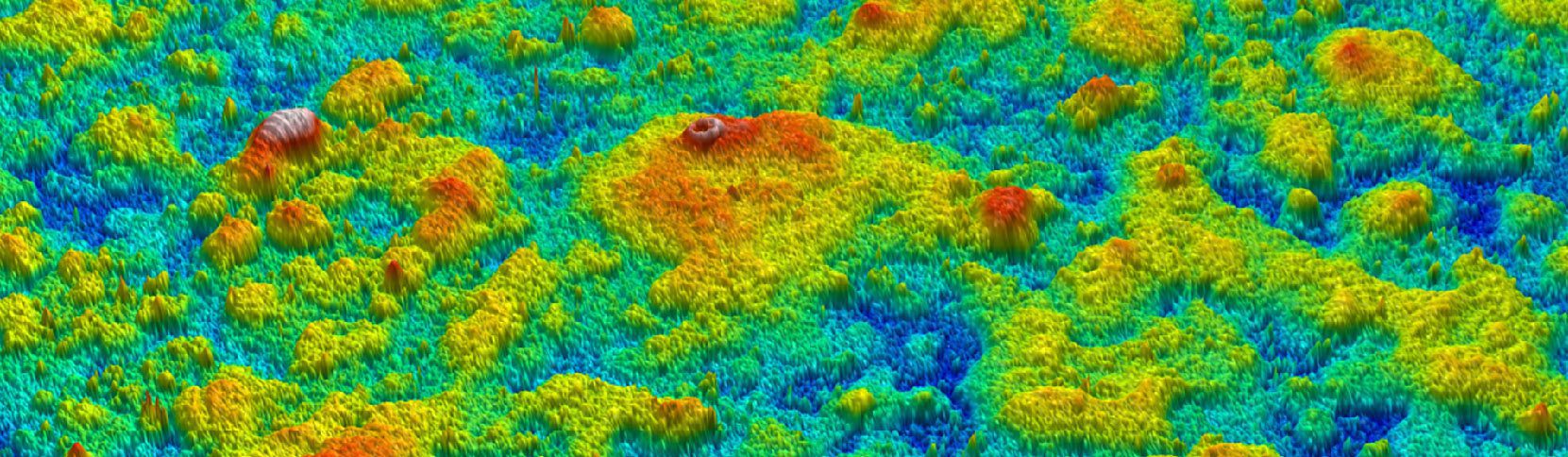

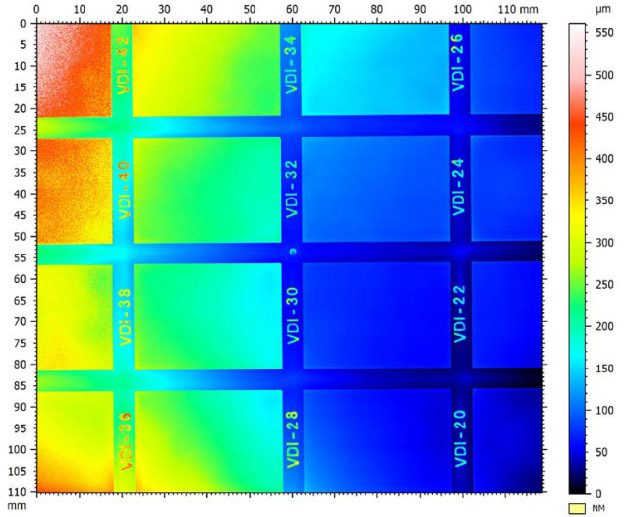

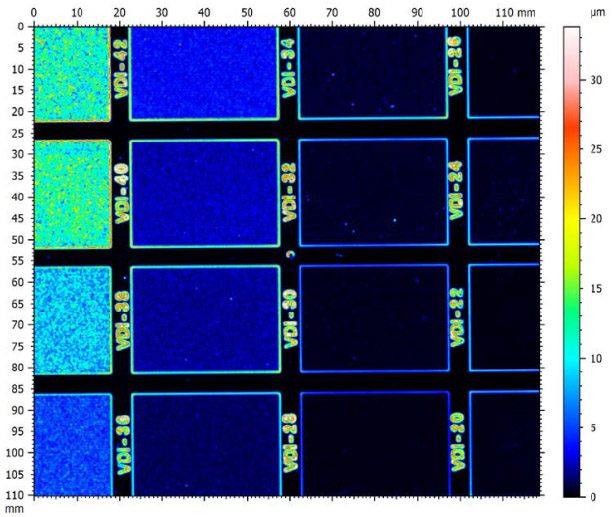

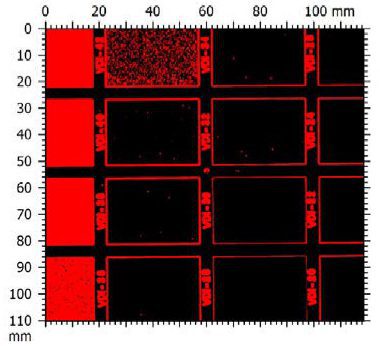

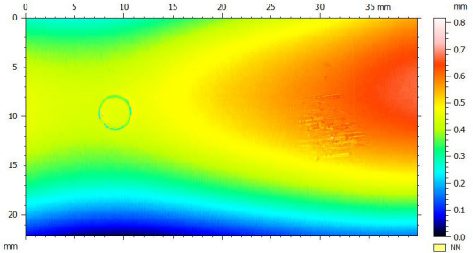

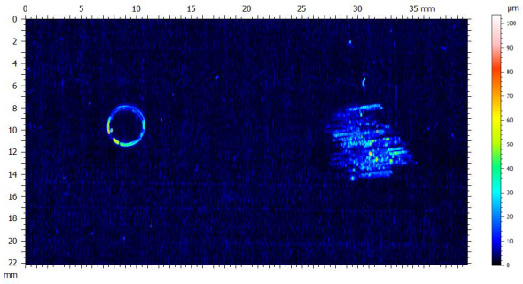

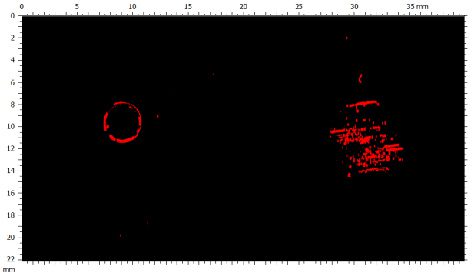

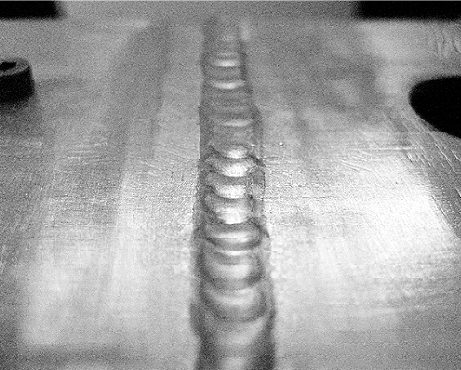

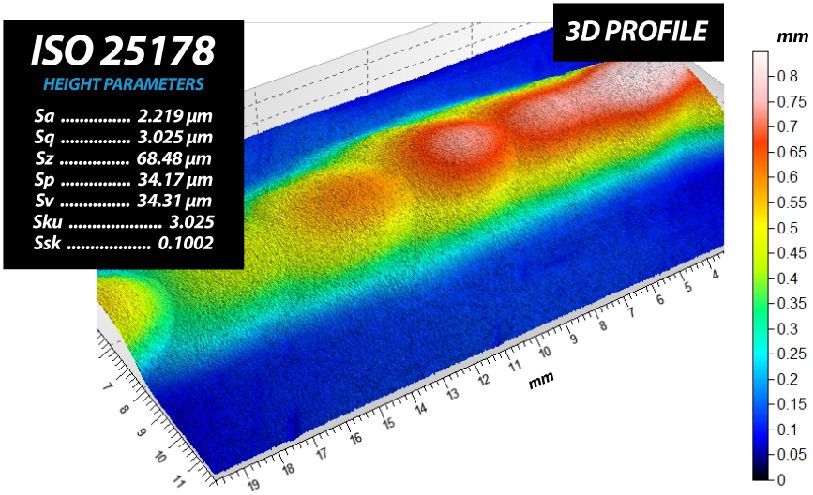

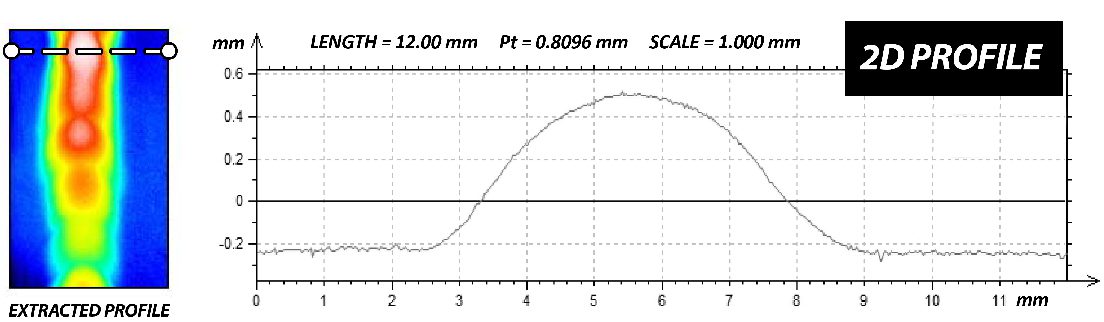

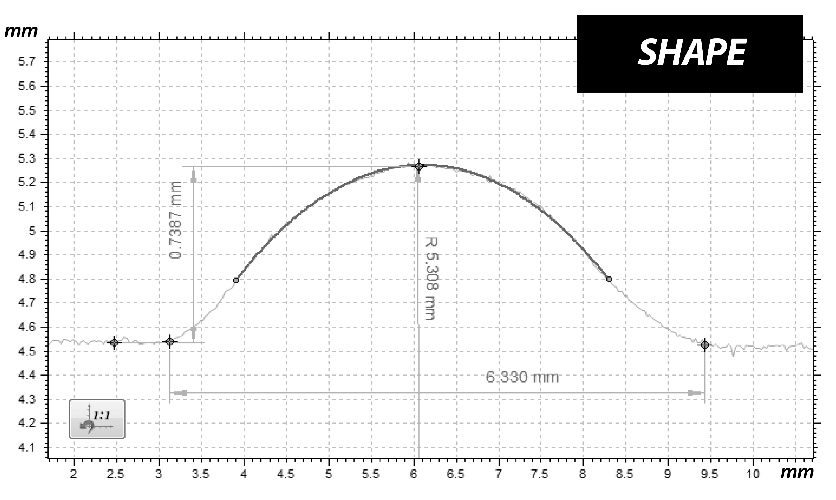

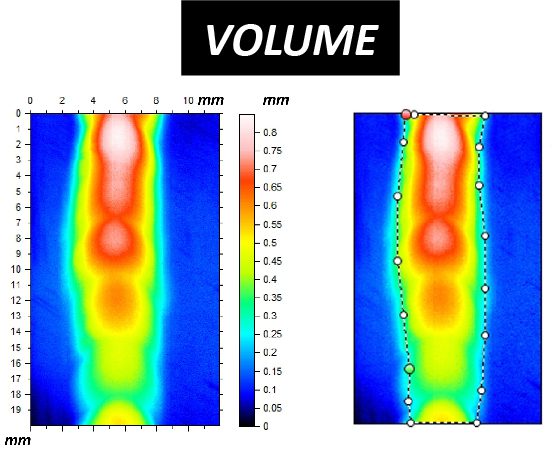

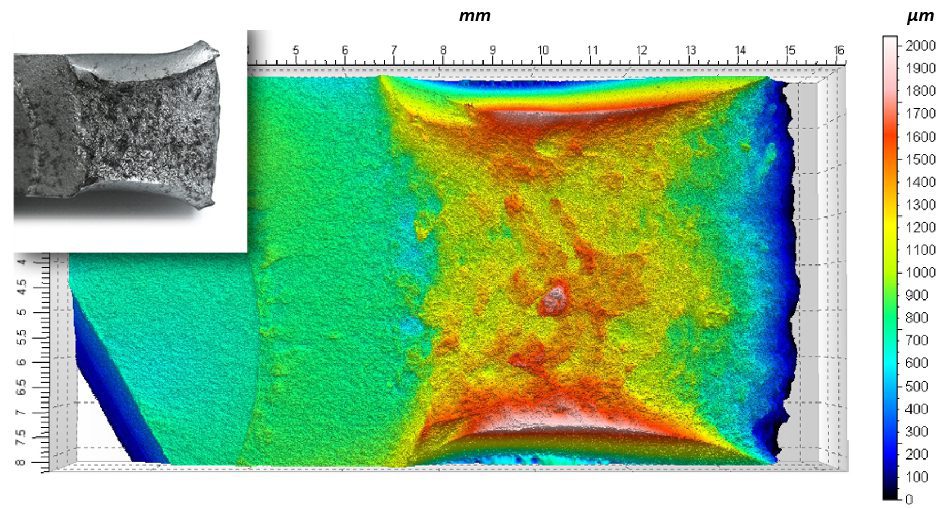

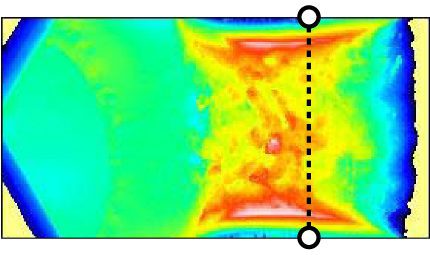

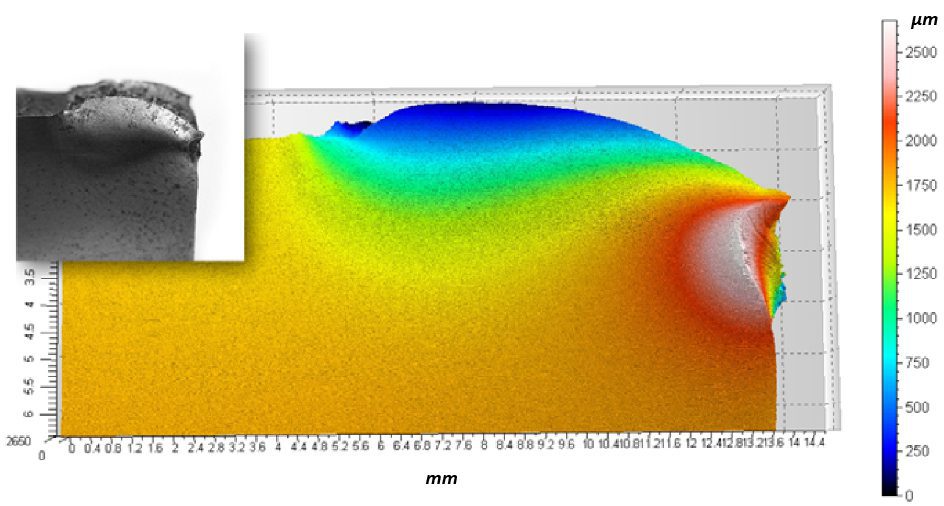

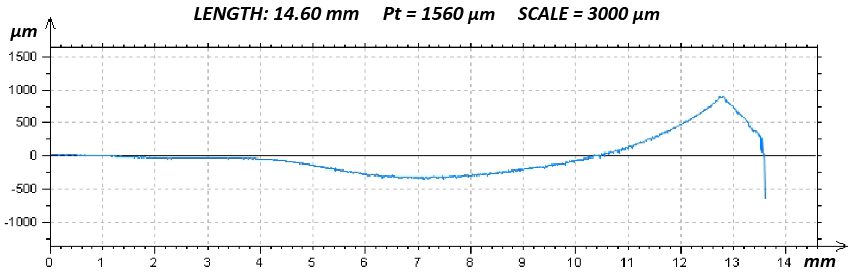

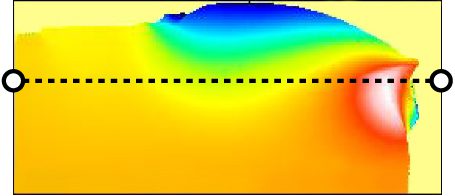

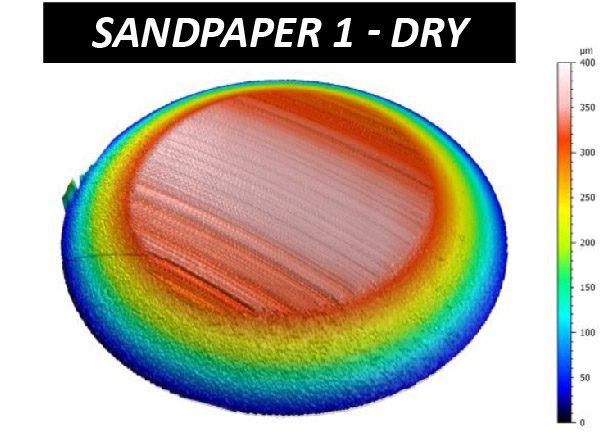

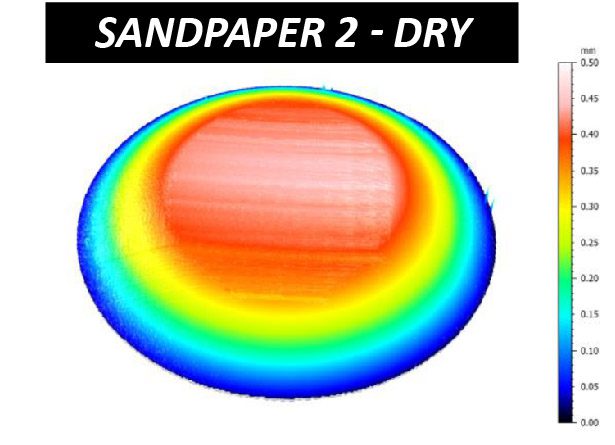

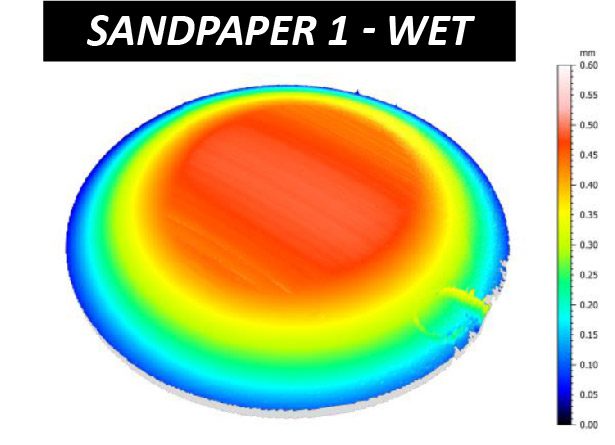

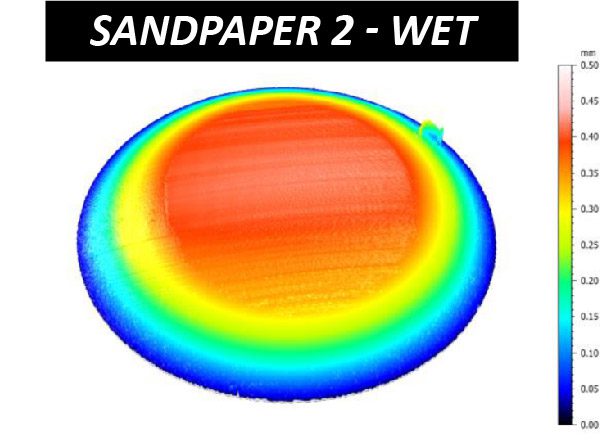

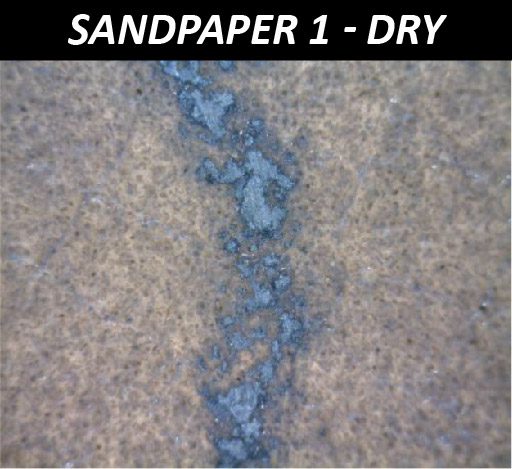

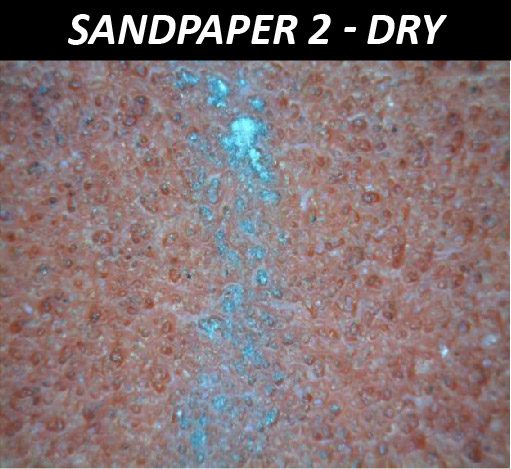

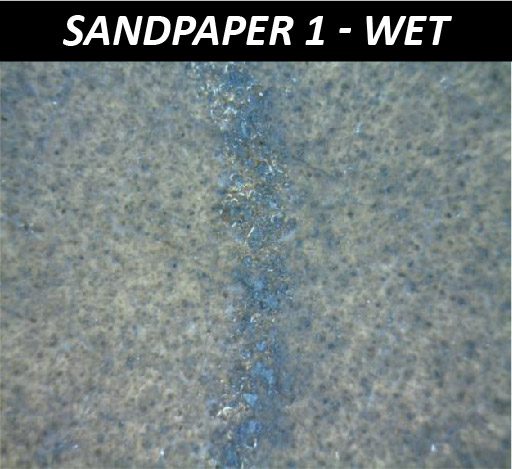

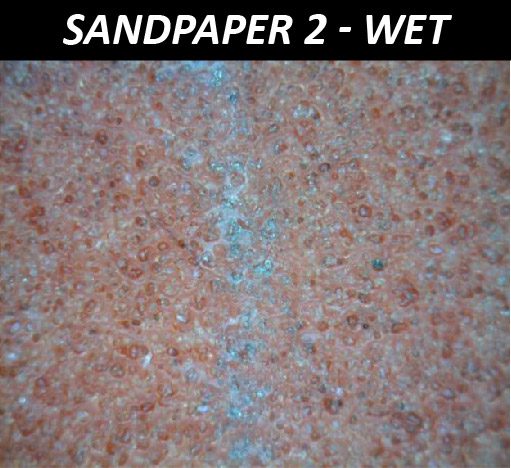

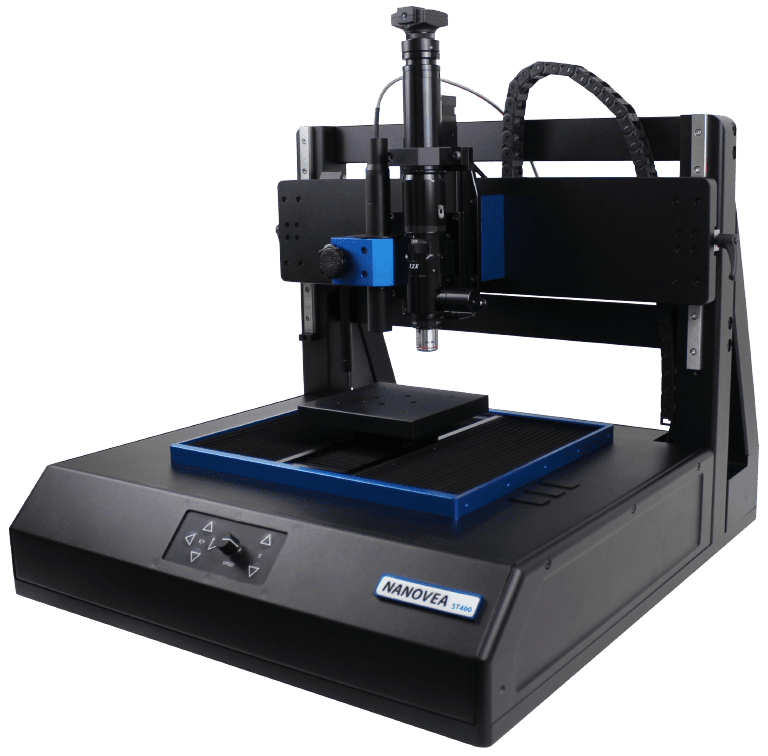

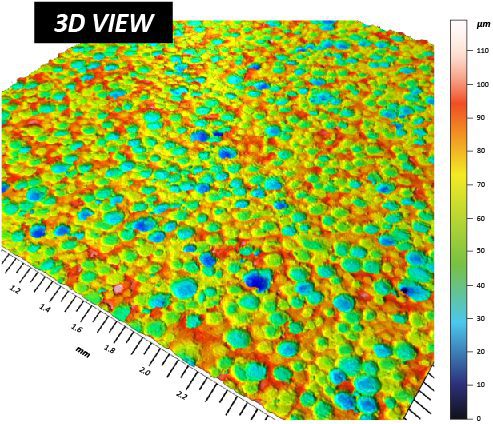

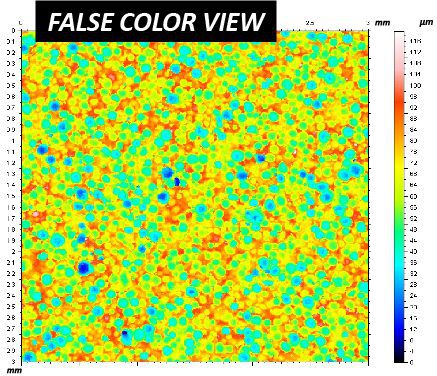

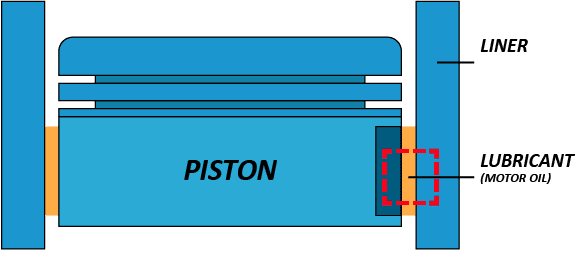

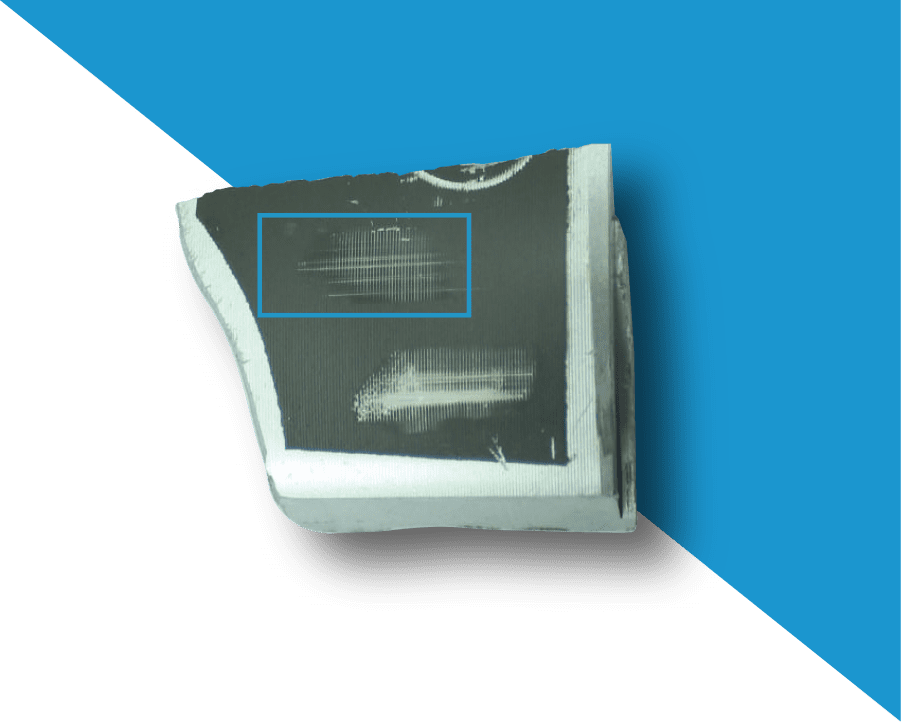

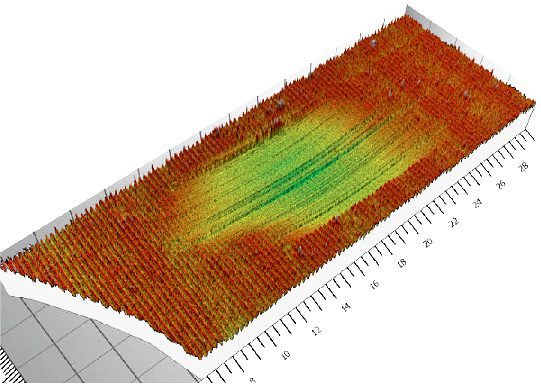

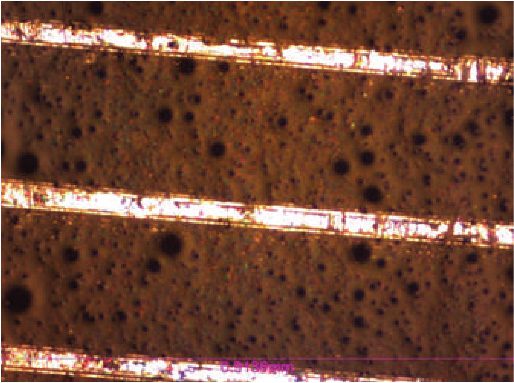

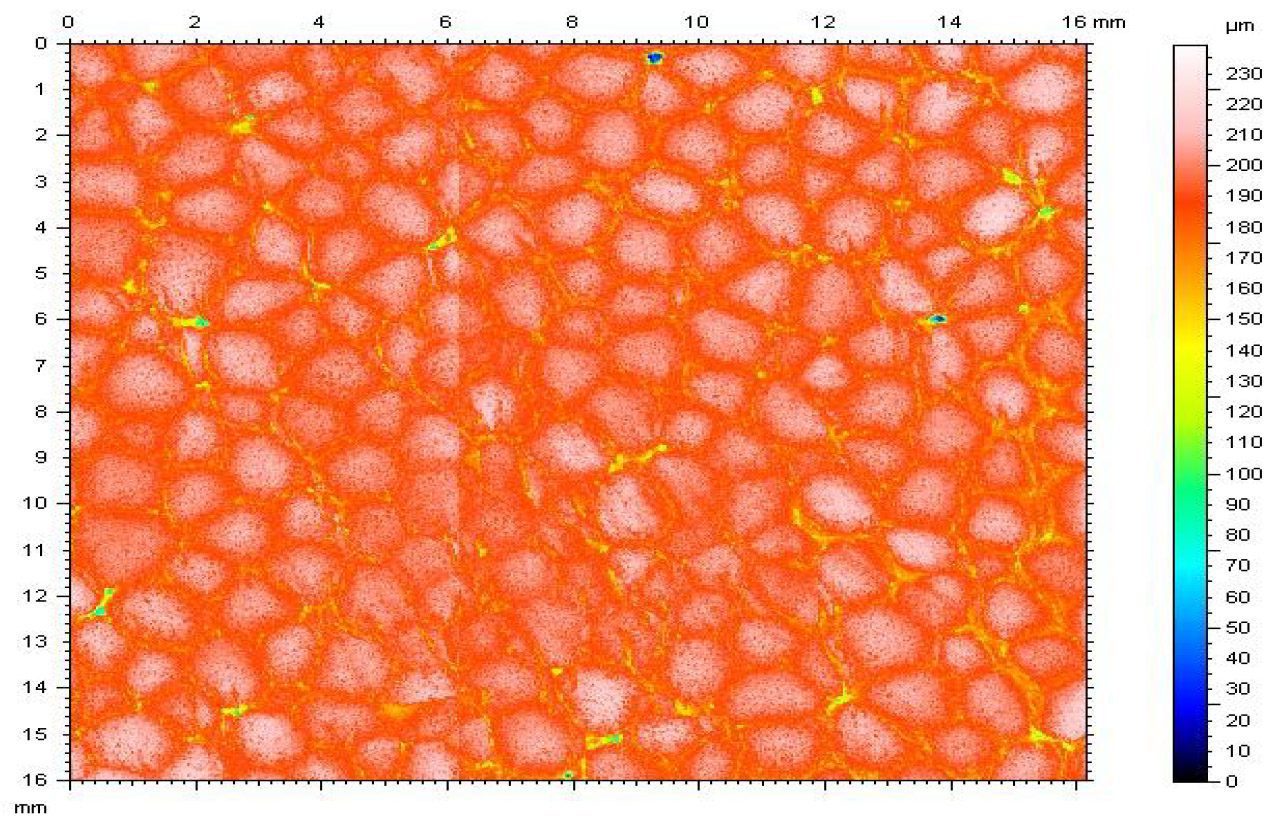

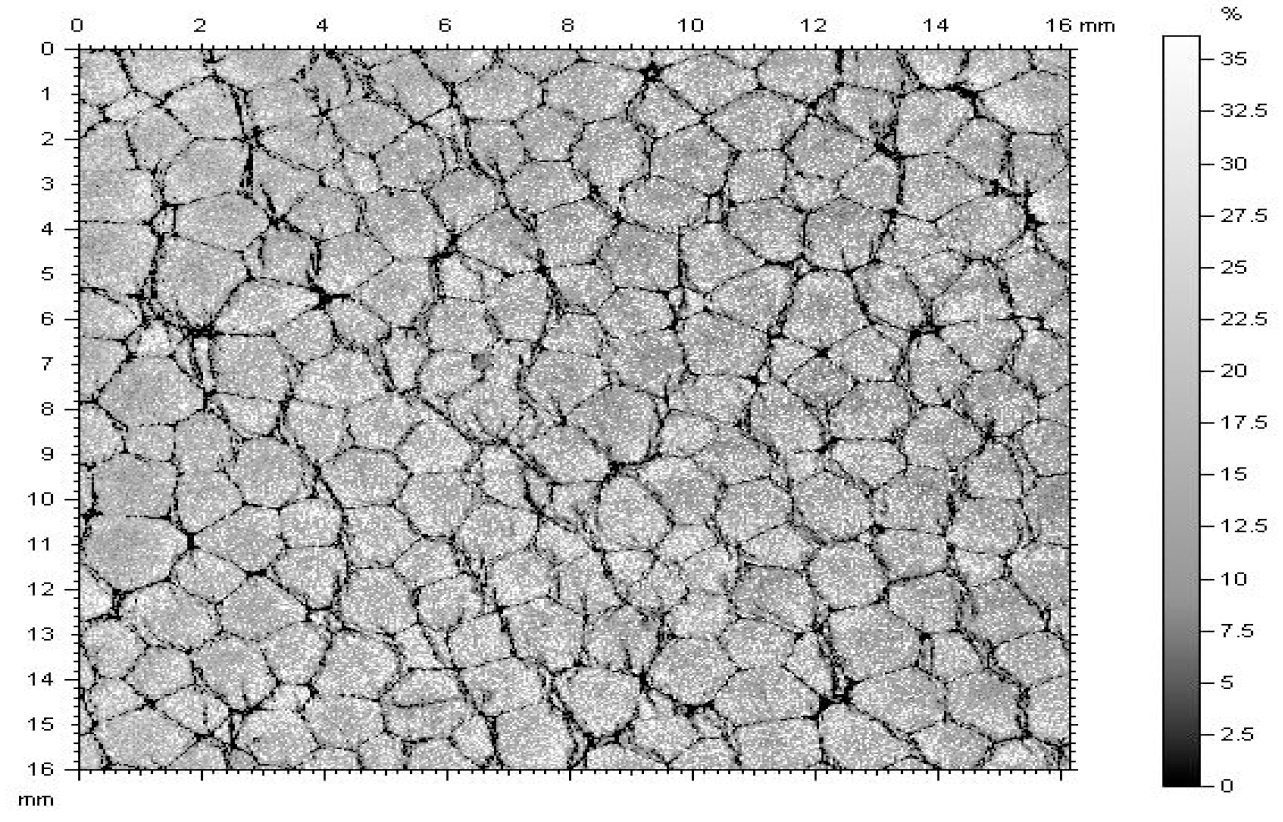

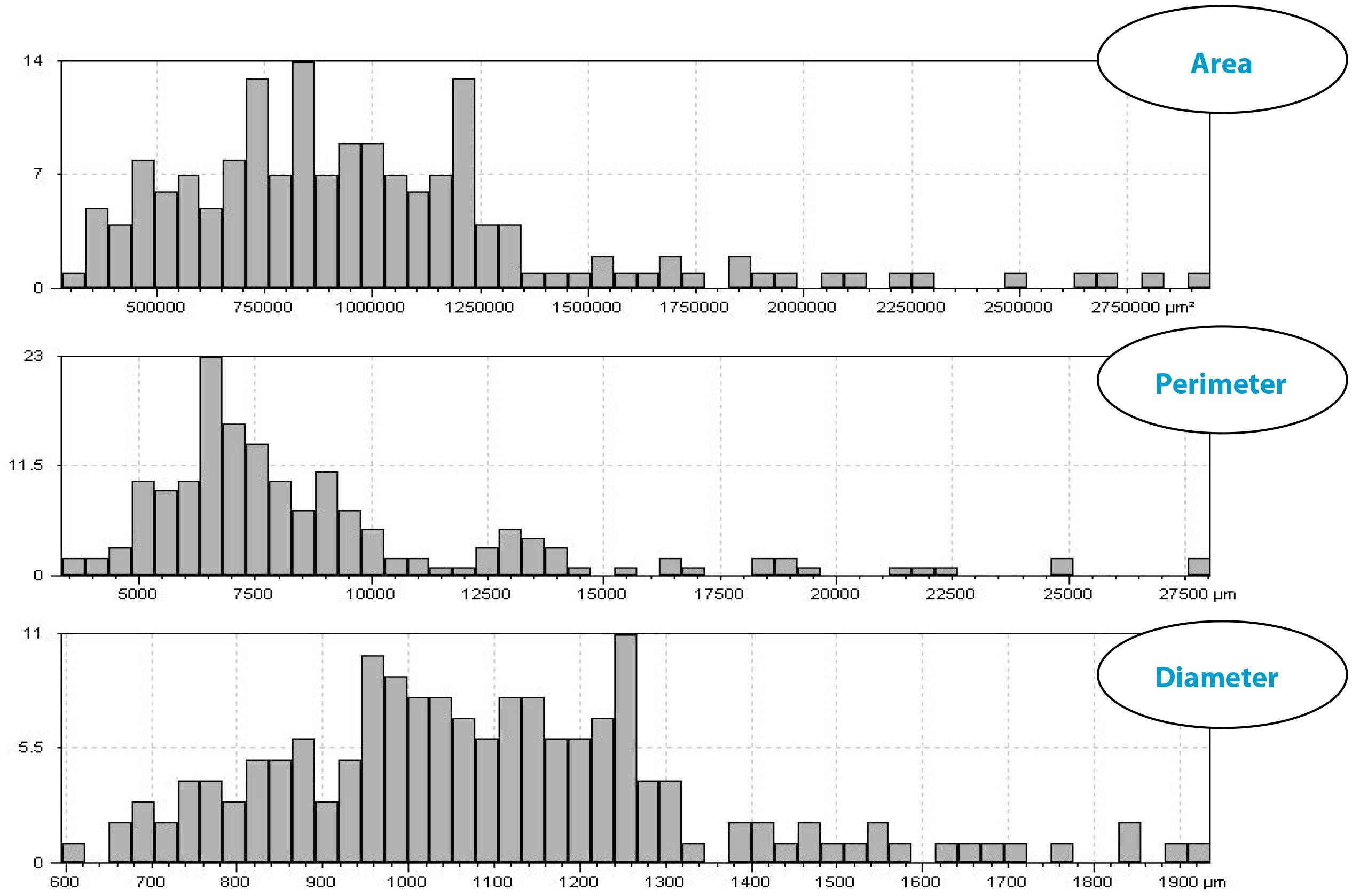

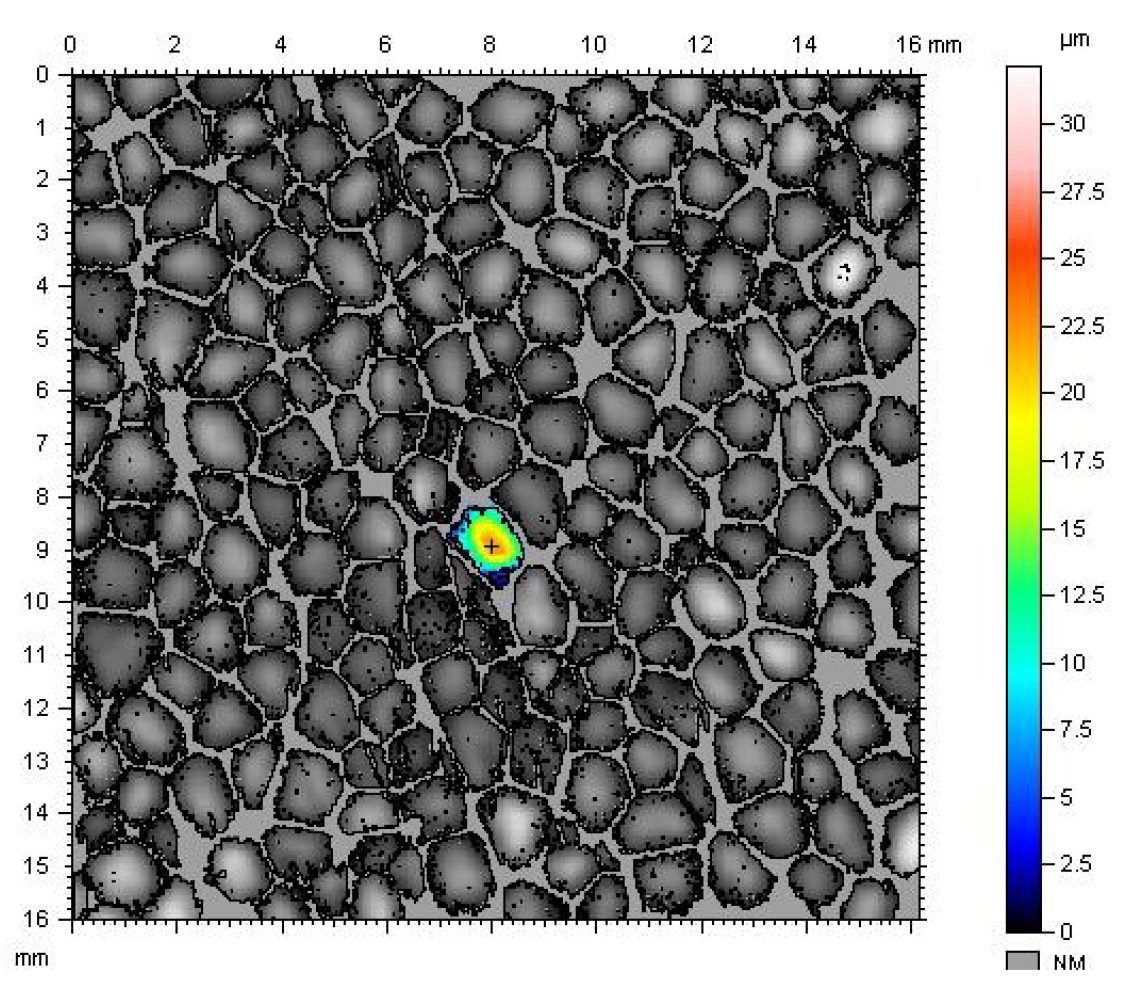

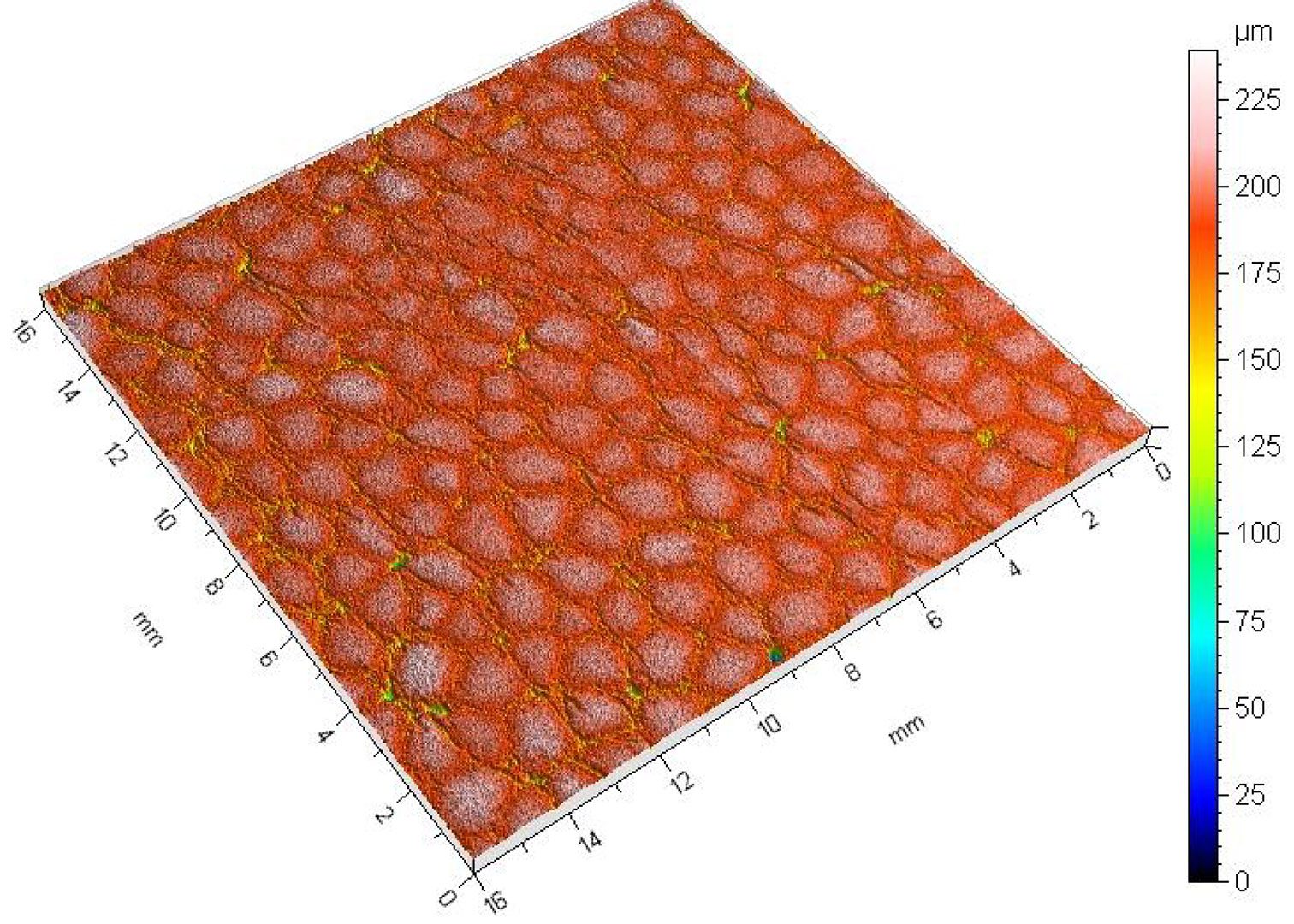

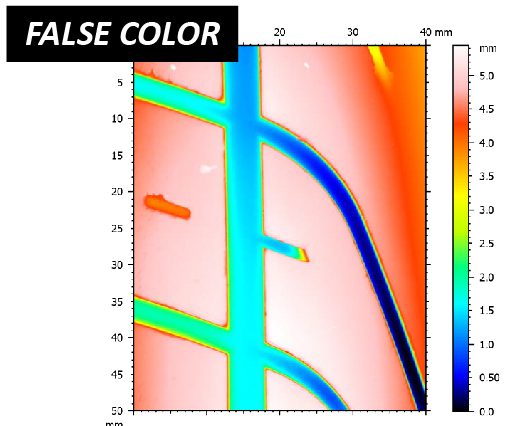

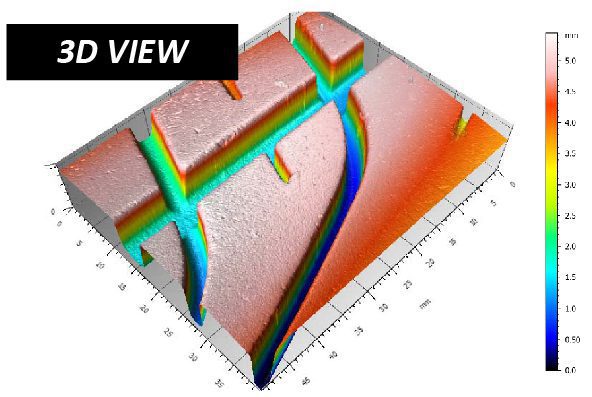

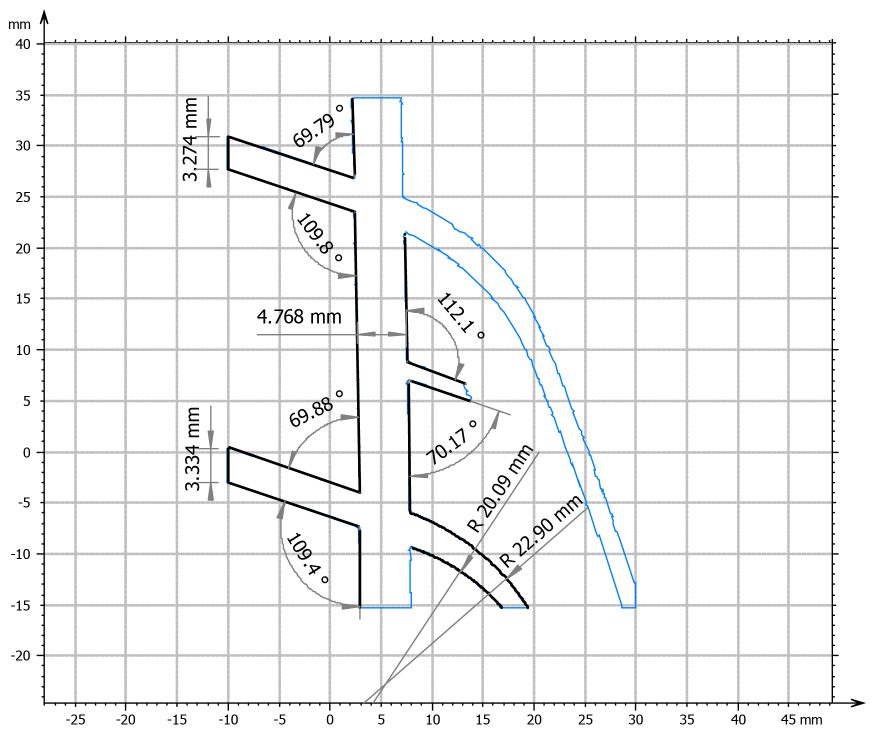

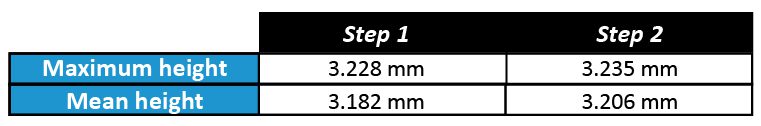

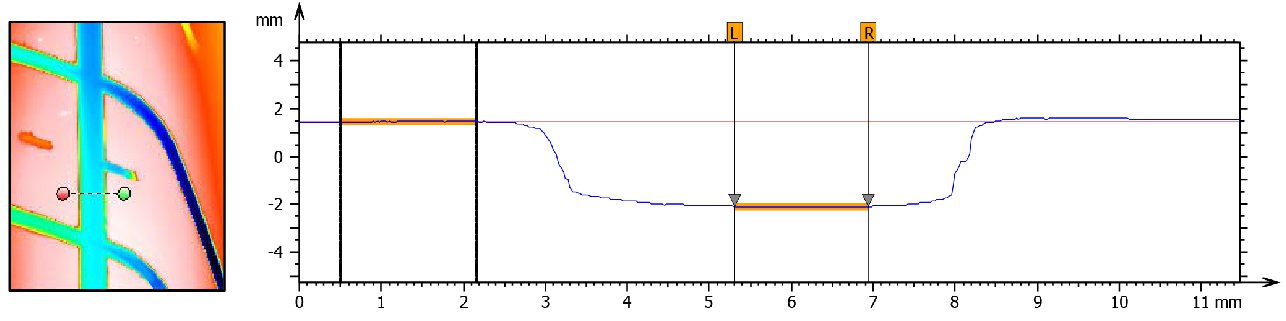

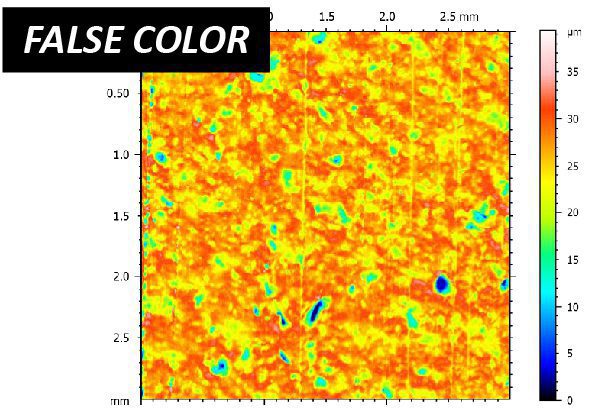

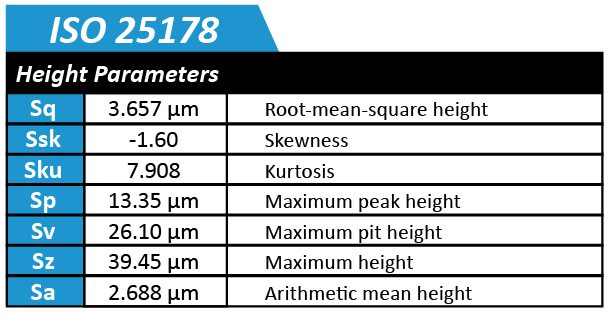

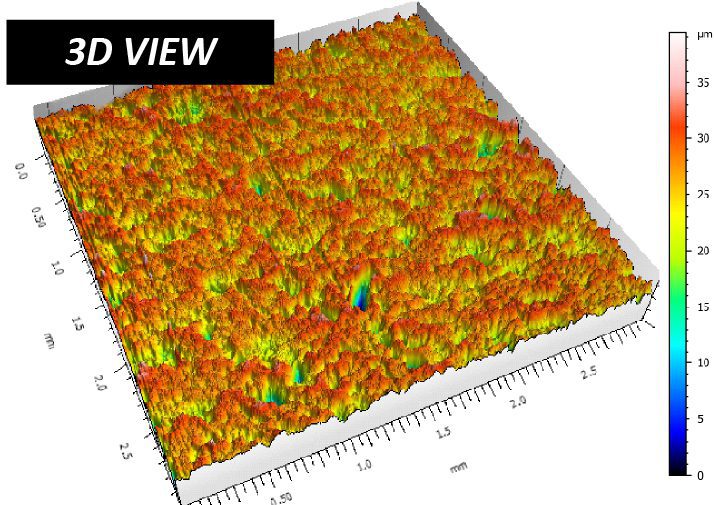

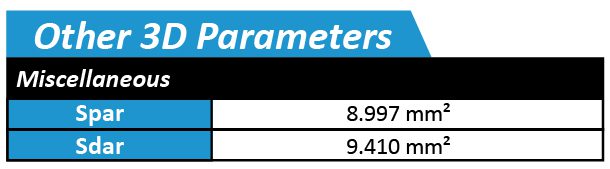

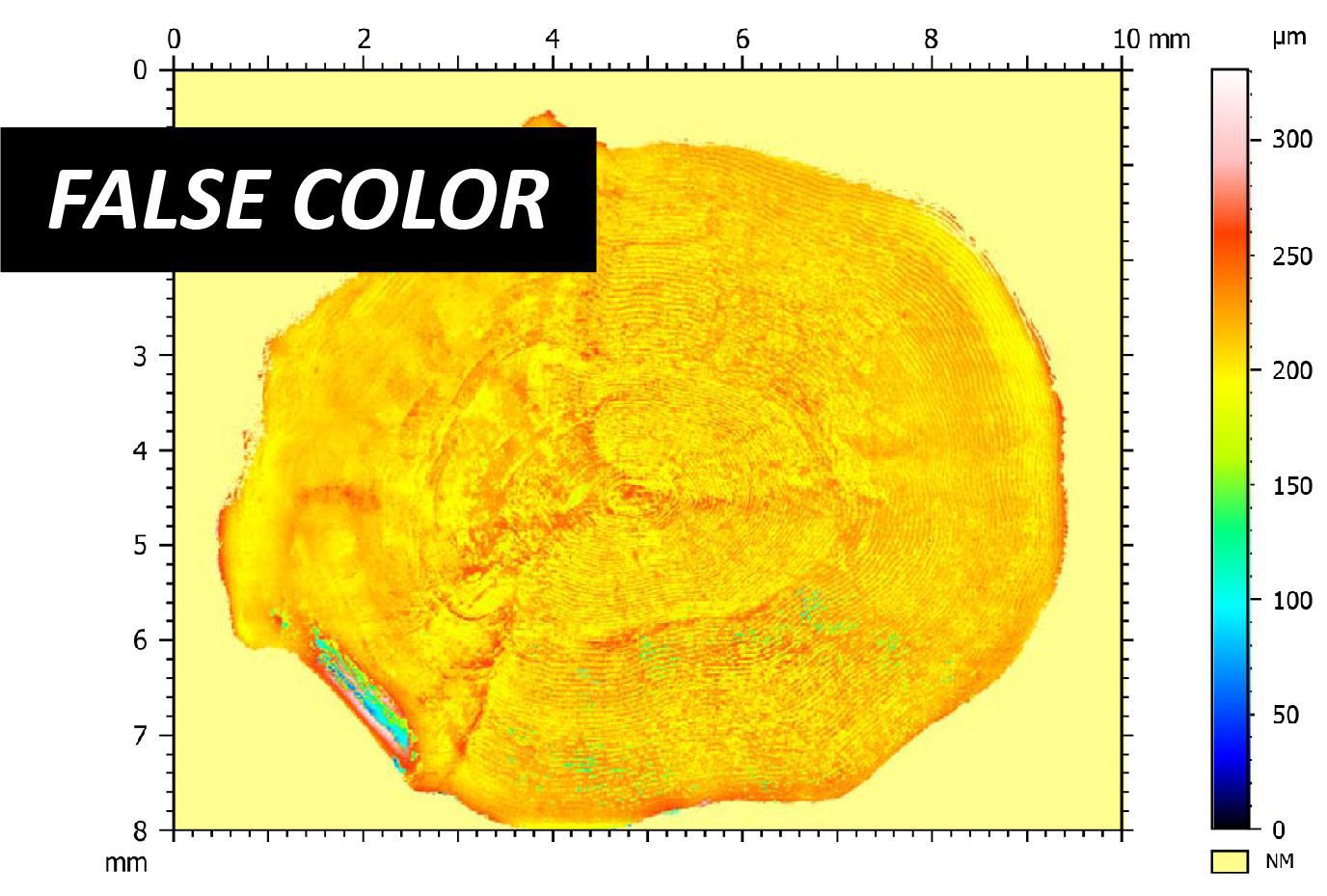

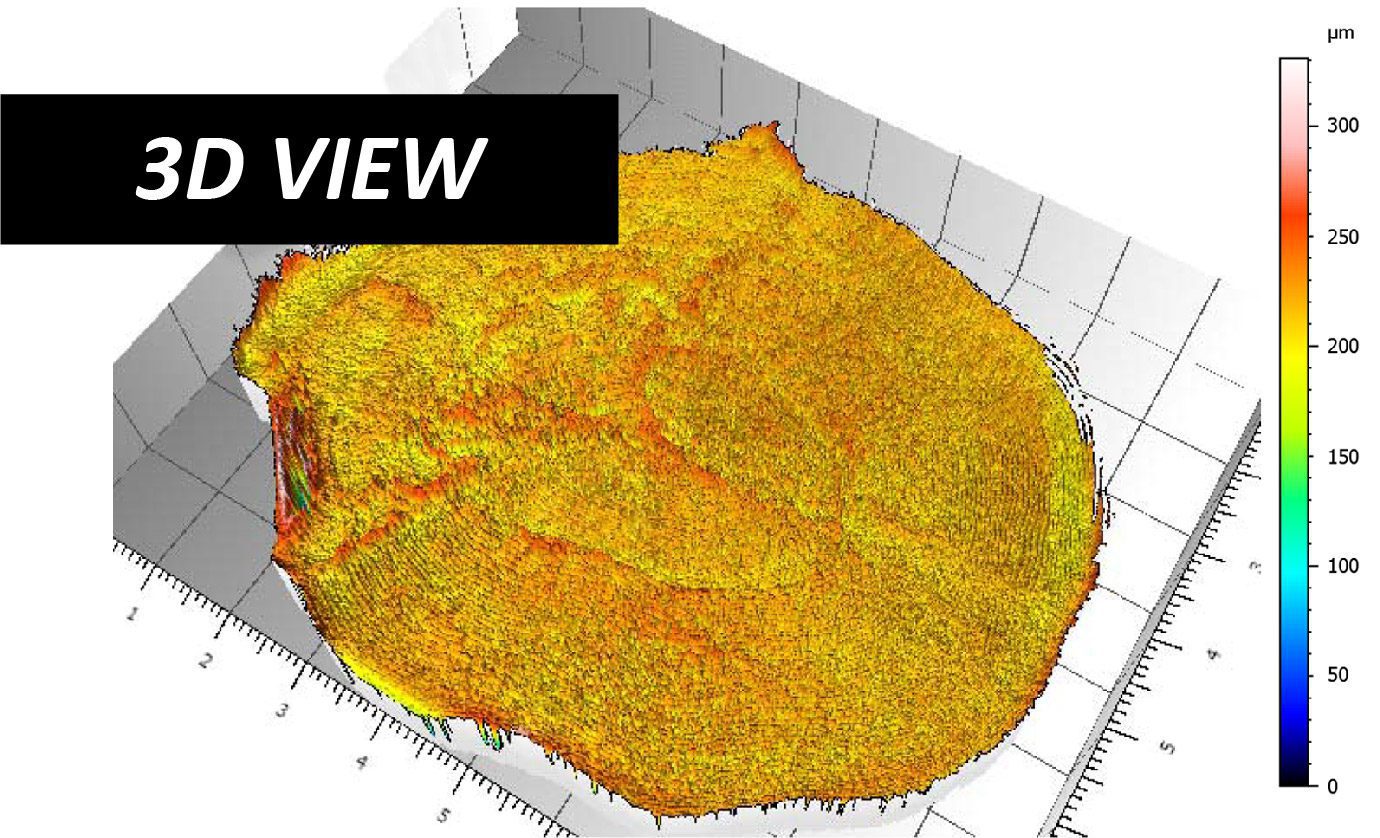

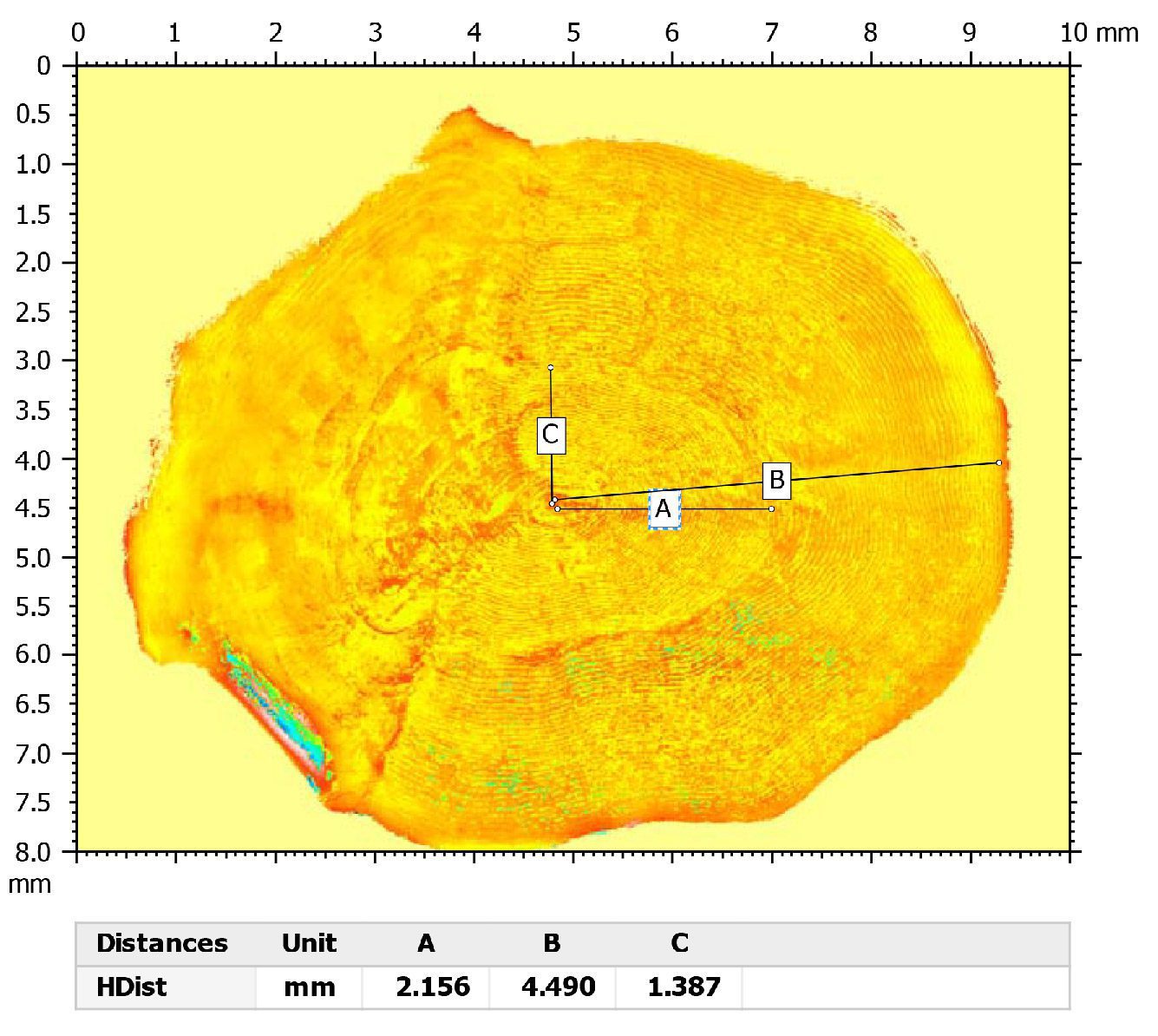

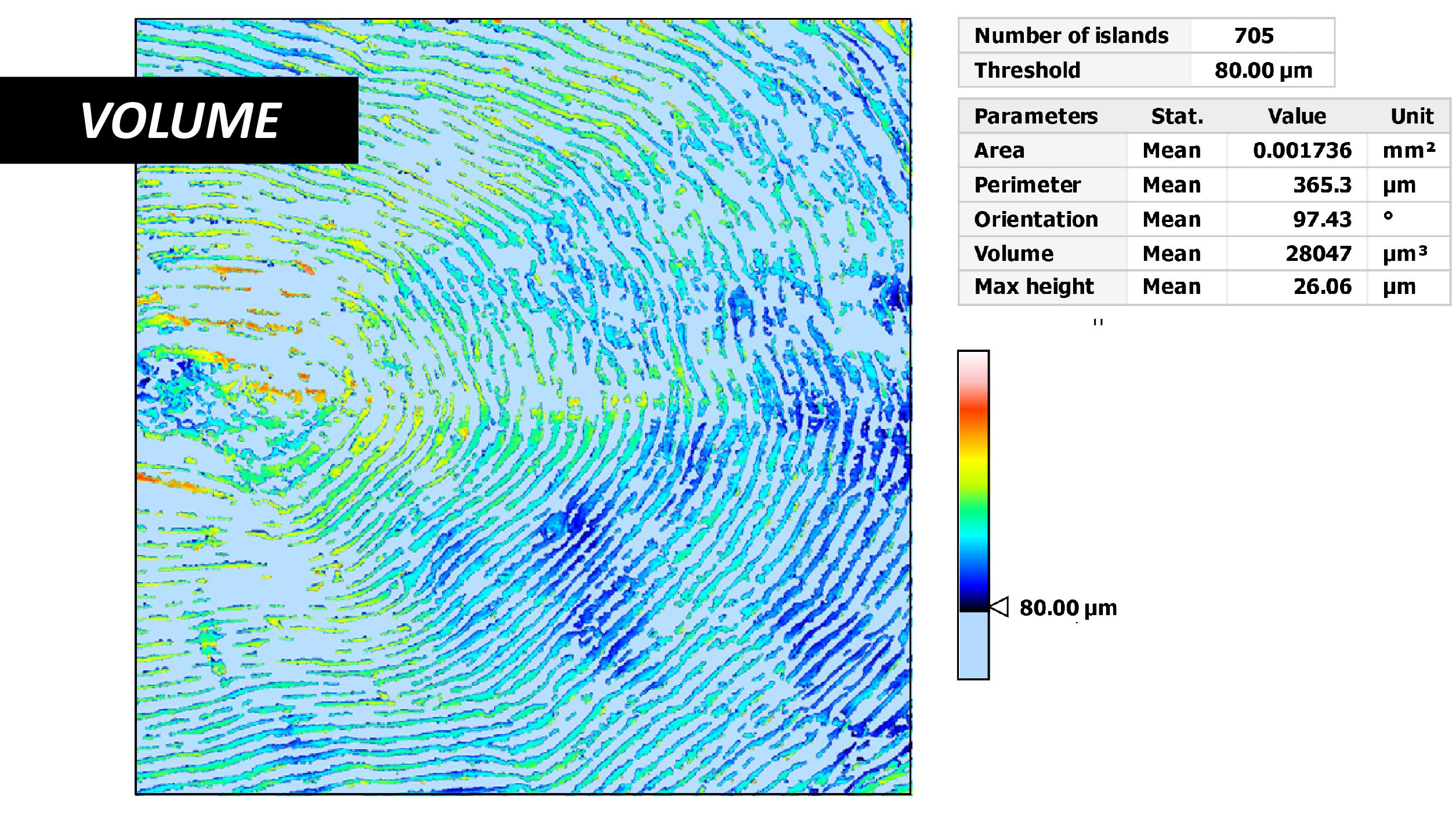

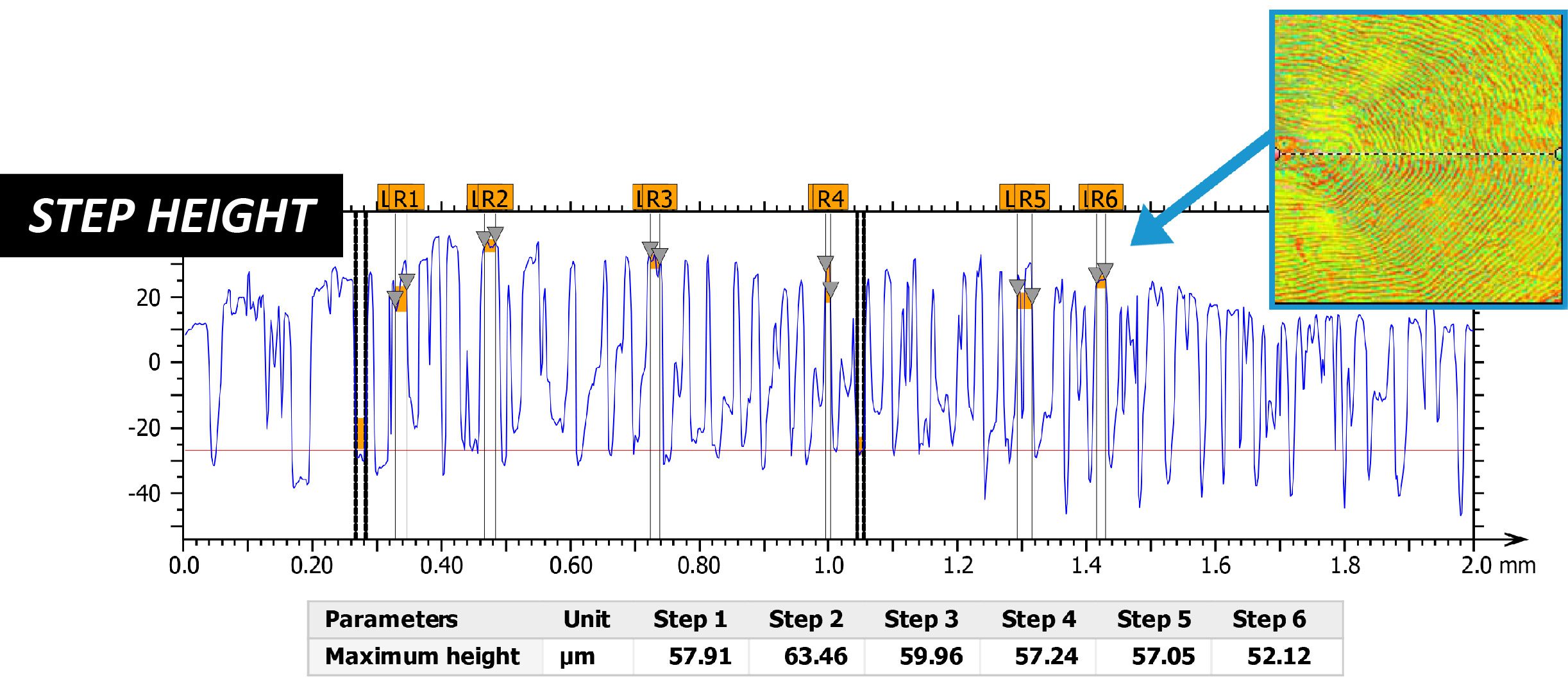

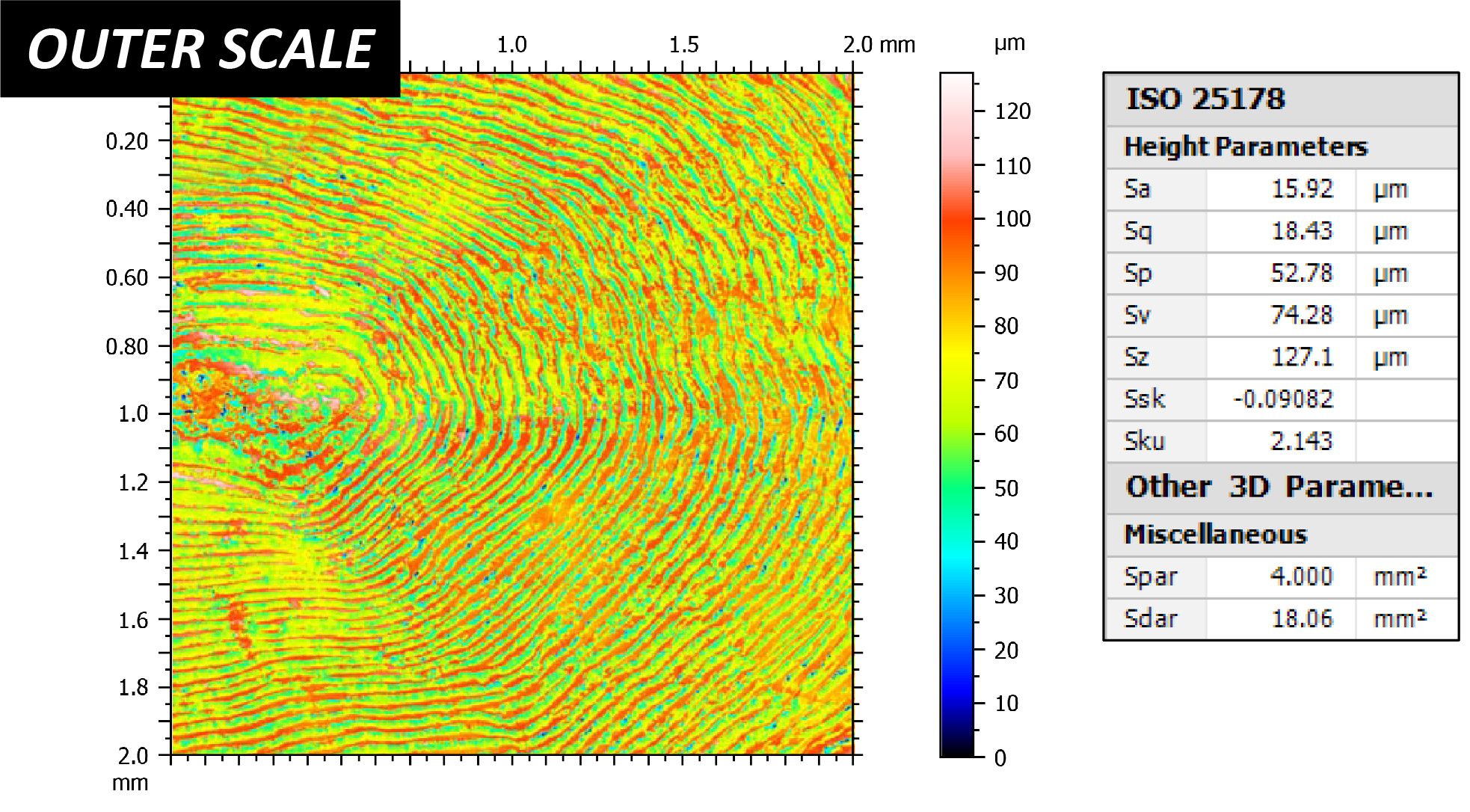

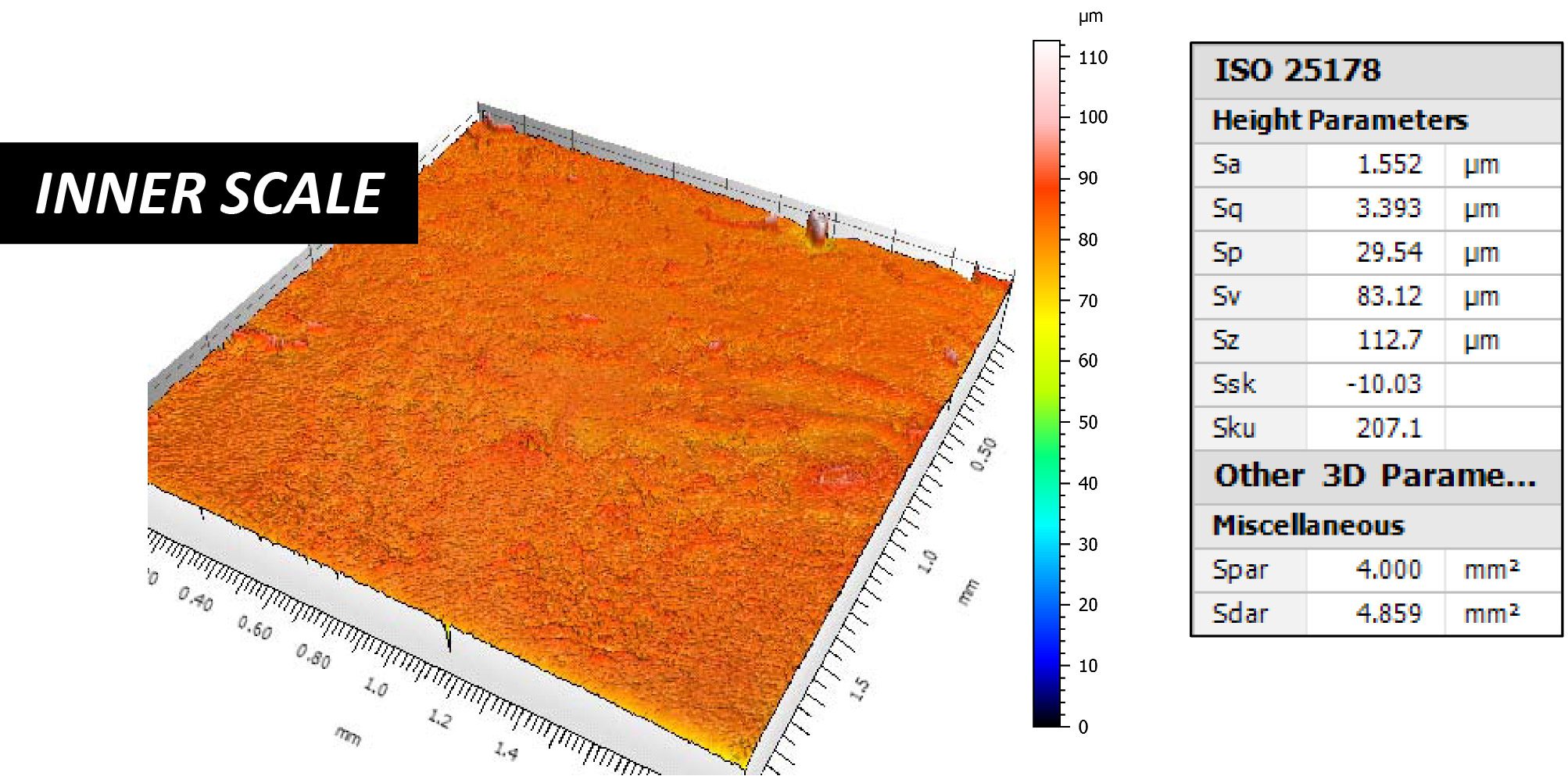

Os materiais do piso são projetados para serem duráveis, mas muitas vezes sofrem desgaste devido às atividades cotidianas, como movimento e uso de móveis. Para garantir sua longevidade, a maioria dos tipos de piso possui uma camada protetora contra desgaste que resiste a danos. No entanto, a espessura e a durabilidade da camada de desgaste variam dependendo do tipo de piso e do nível de tráfego de pedestres. Além disso, diferentes camadas dentro da estrutura do piso, como revestimentos UV, camadas decorativas e esmaltes, apresentam taxas de desgaste variadas. É aí que entra o mapeamento de desgaste progressivo. Usando o Tribômetro NANOVEA T2000 com um Perfilômetro 3D sem contato, monitoramento preciso e análise do desempenho e longevidade dos materiais de piso podem ser feitos. Ao fornecer informações detalhadas sobre o comportamento de desgaste de vários materiais de piso, cientistas e profissionais técnicos podem tomar decisões mais informadas ao selecionar e projetar novos sistemas de piso.

IMPORTÂNCIA DO MAPEAMENTO DE DESGASTE PROGRESSIVO PARA PAINÉIS DE PISO

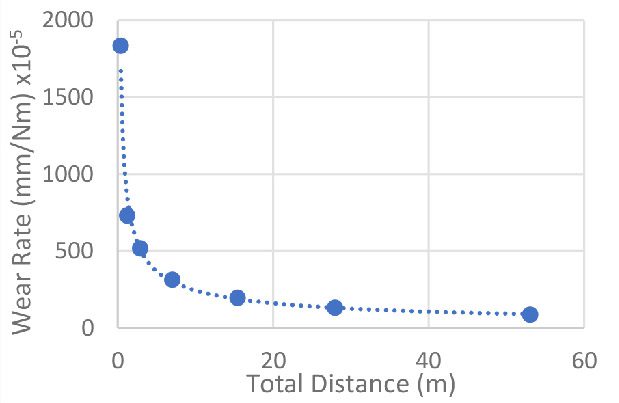

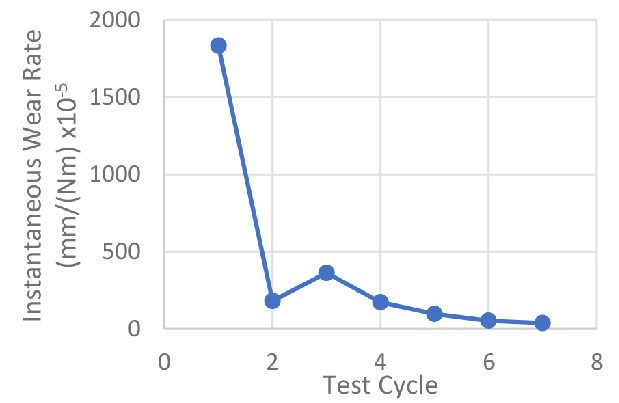

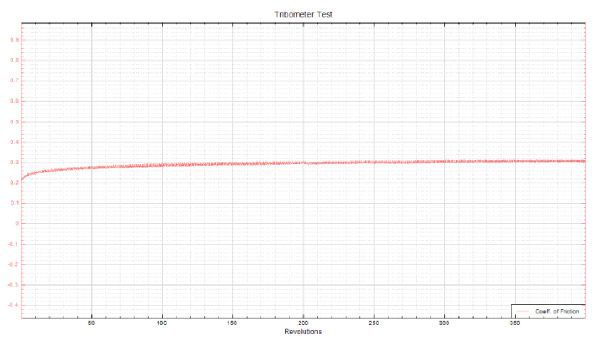

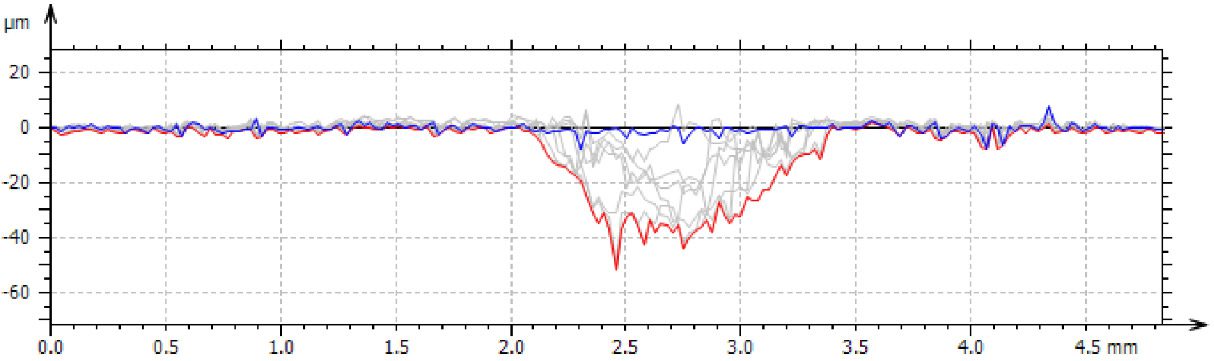

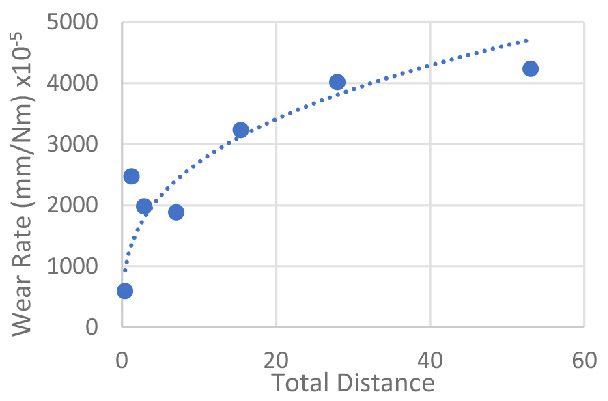

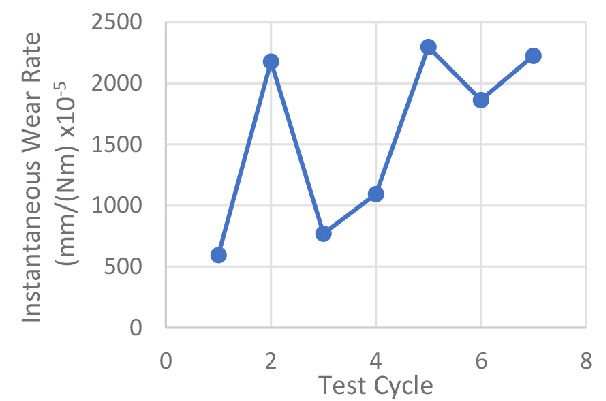

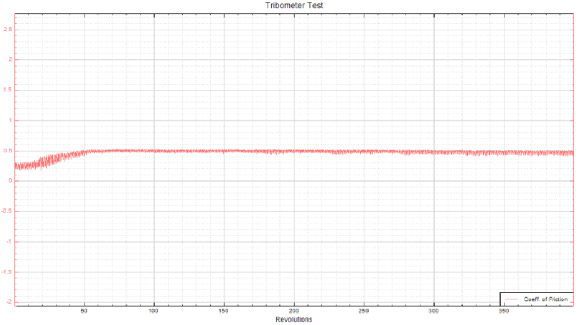

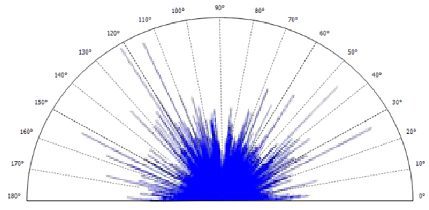

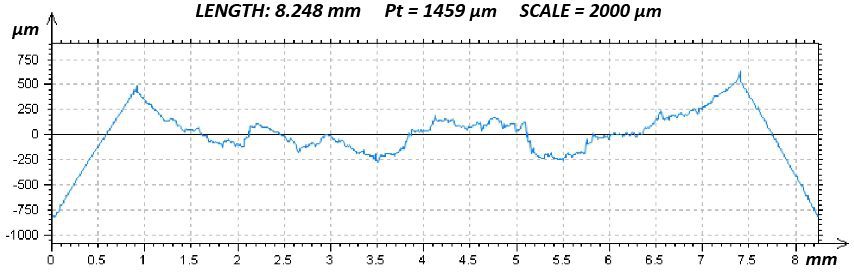

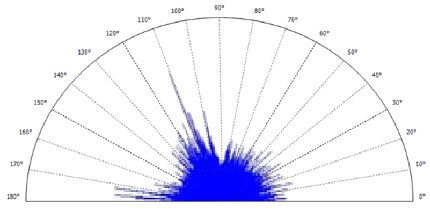

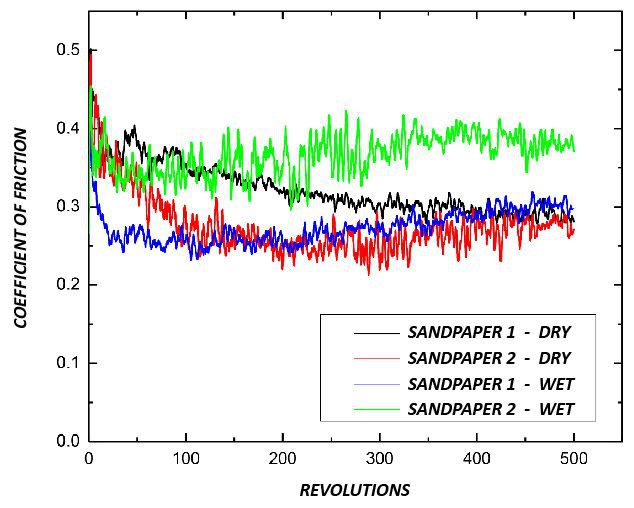

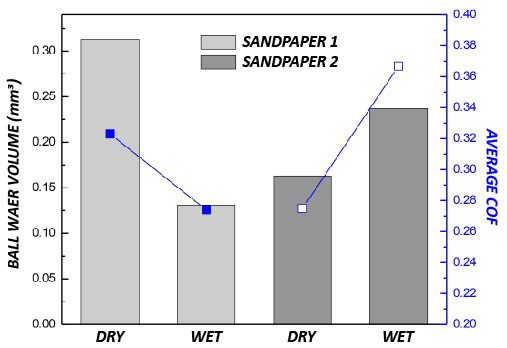

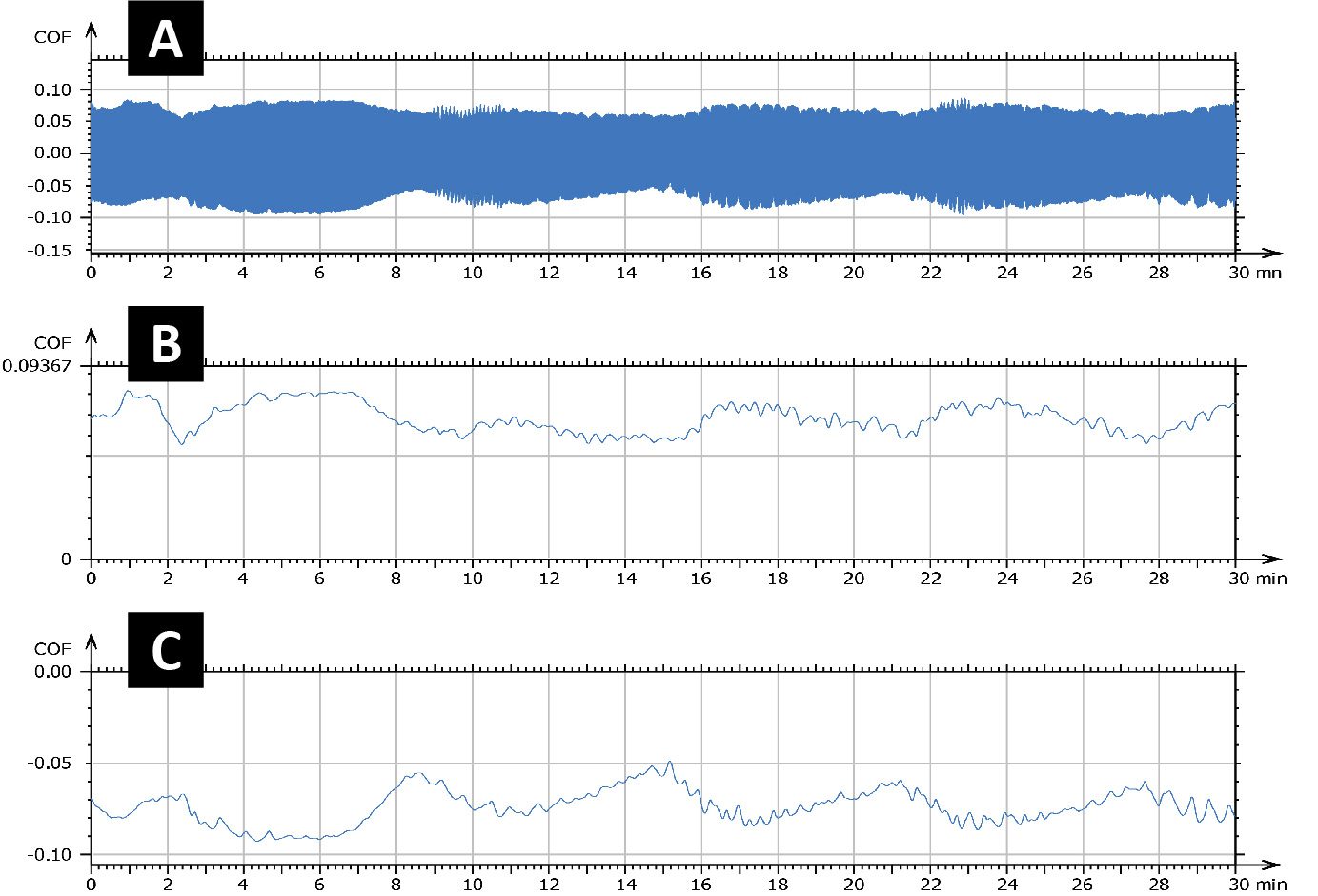

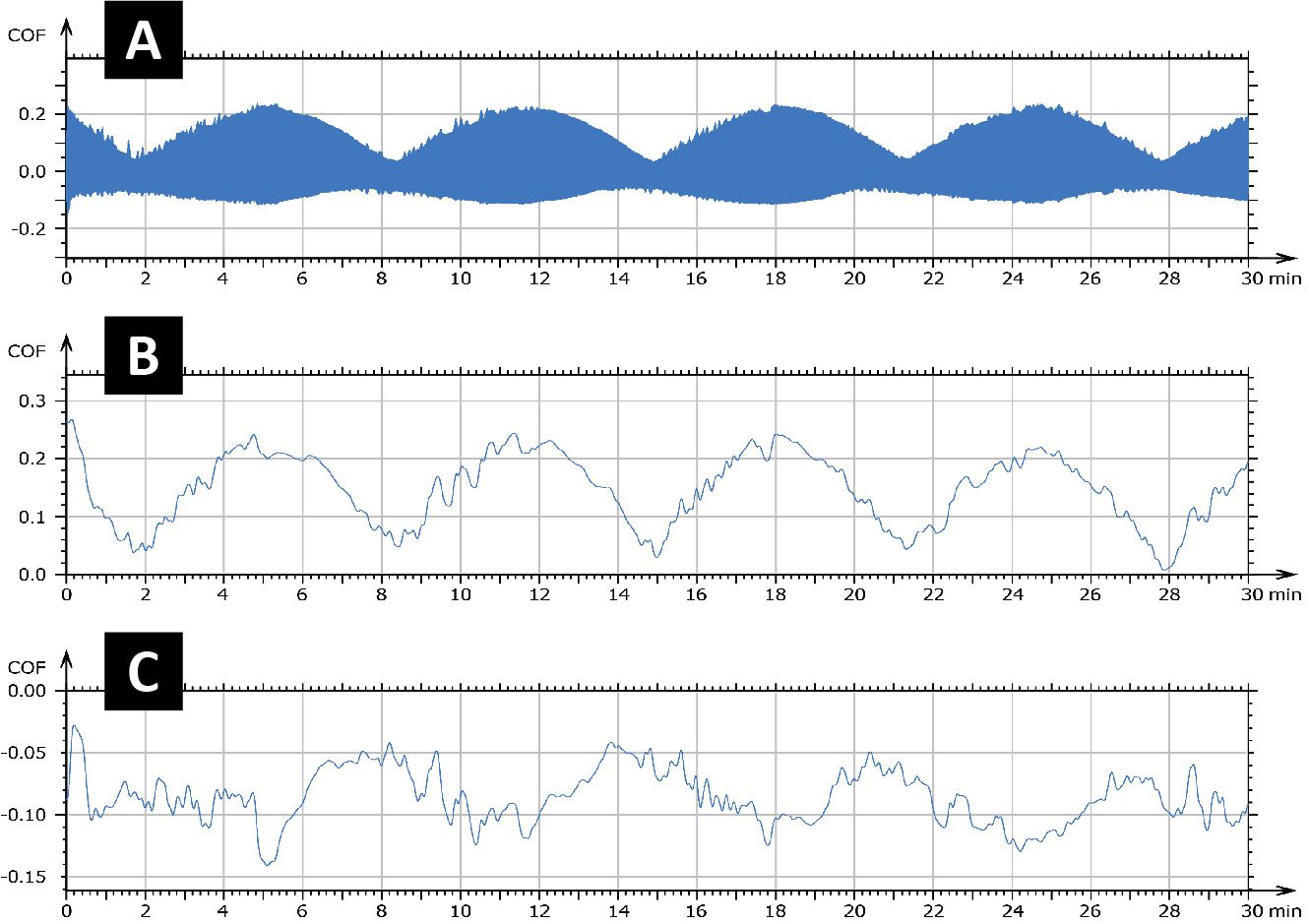

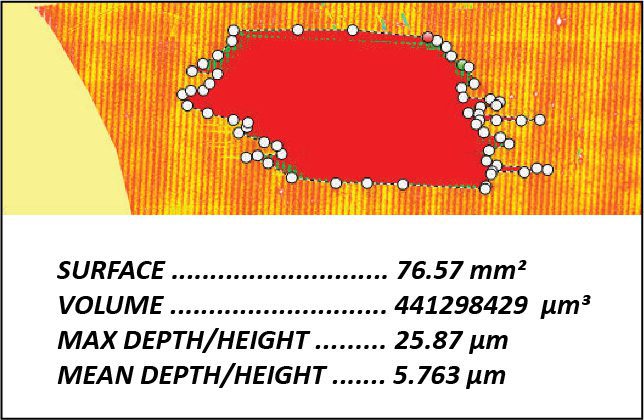

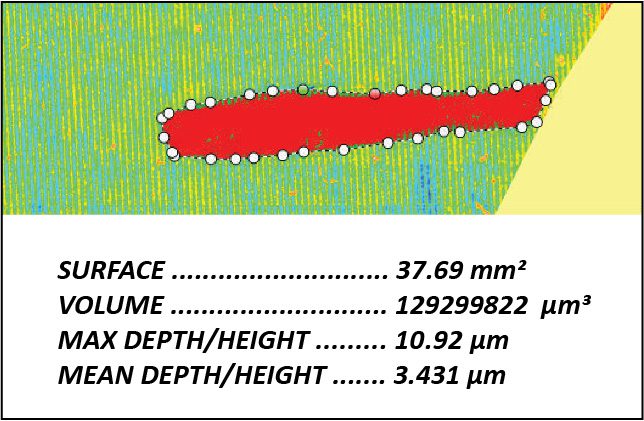

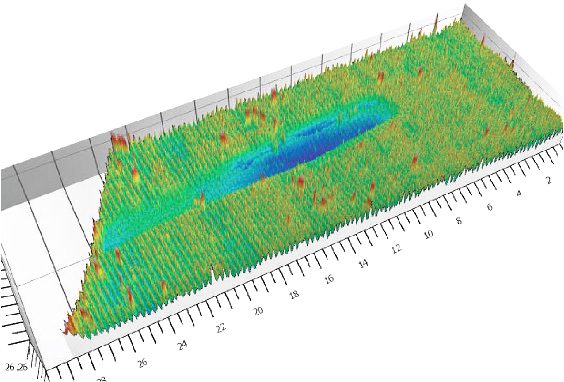

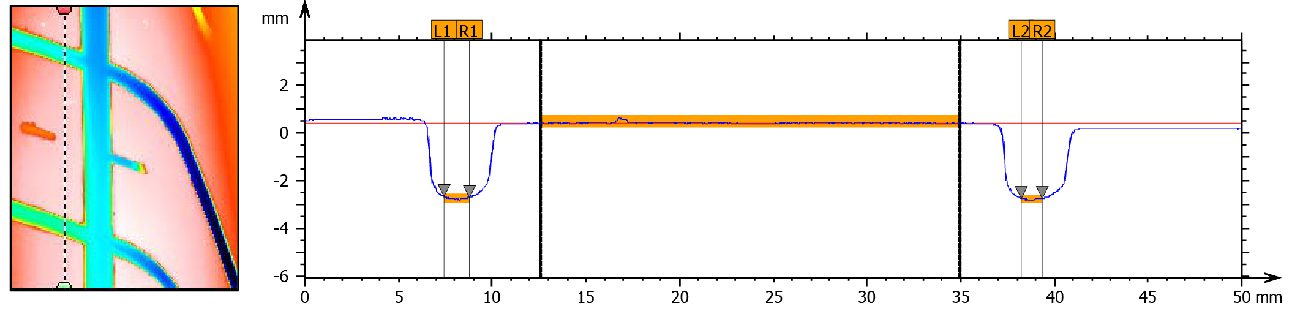

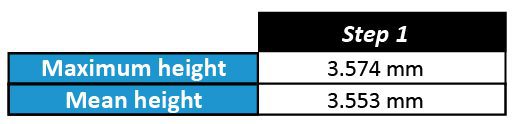

Tradicionalmente, os testes de pisos têm se concentrado na taxa de desgaste de uma amostra para determinar sua durabilidade contra o desgaste. No entanto, o mapeamento de desgaste progressivo permite analisar a taxa de desgaste da amostra durante todo o teste, fornecendo informações valiosas sobre seu comportamento de desgaste. Essa análise aprofundada permite correlações entre os dados de atrito e a taxa de desgaste, o que pode identificar as causas principais do desgaste. Deve-se observar que as taxas de desgaste não são constantes durante os testes de desgaste. Portanto, observar a progressão do desgaste proporciona uma avaliação mais precisa do desgaste da amostra. Indo além dos métodos de teste tradicionais, a adoção do mapeamento de desgaste progressivo contribuiu para avanços significativos no campo de testes de pisos.