INTRODUCCIÓN

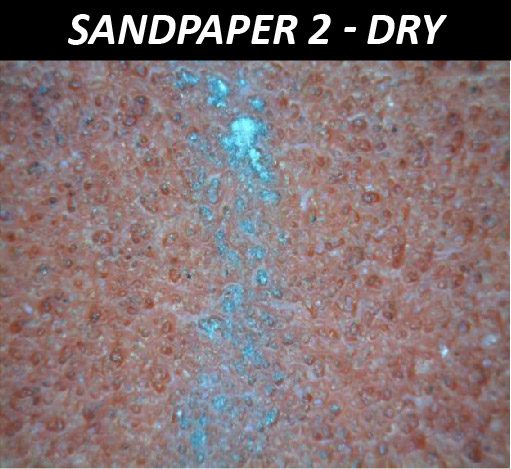

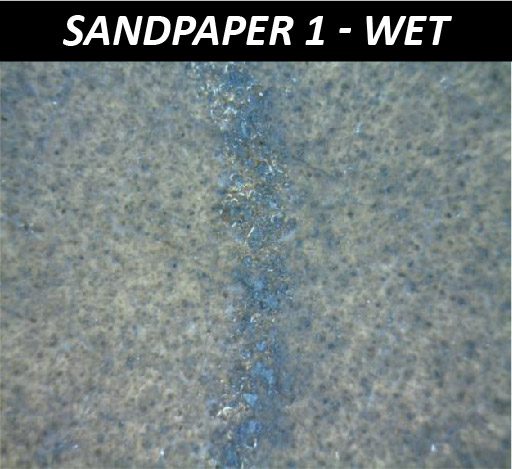

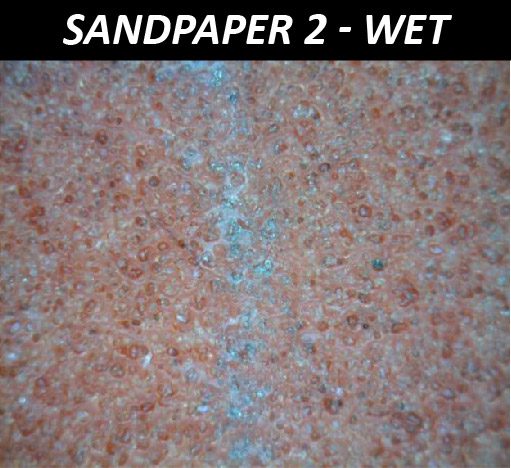

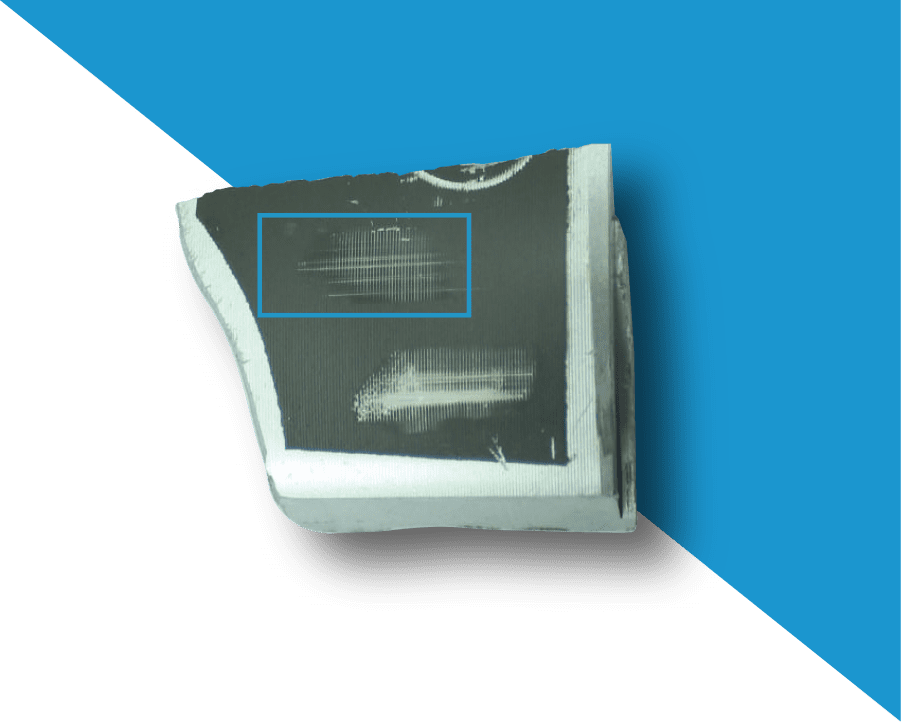

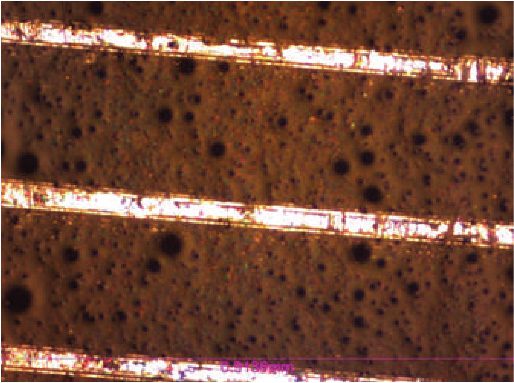

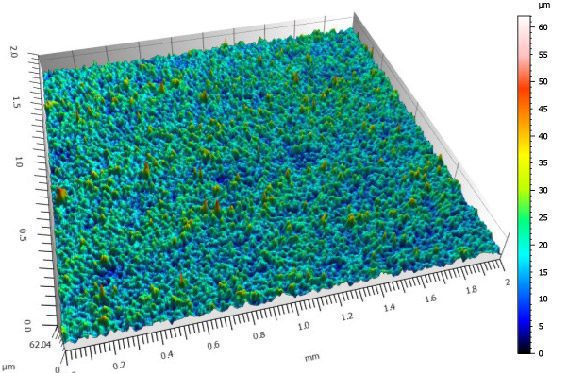

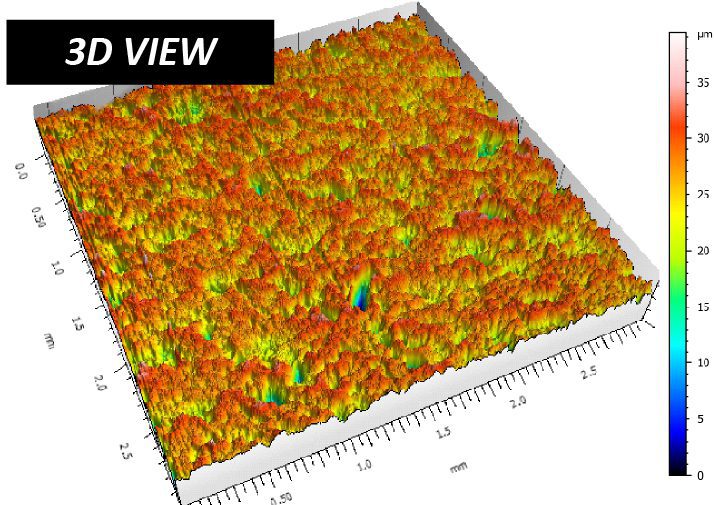

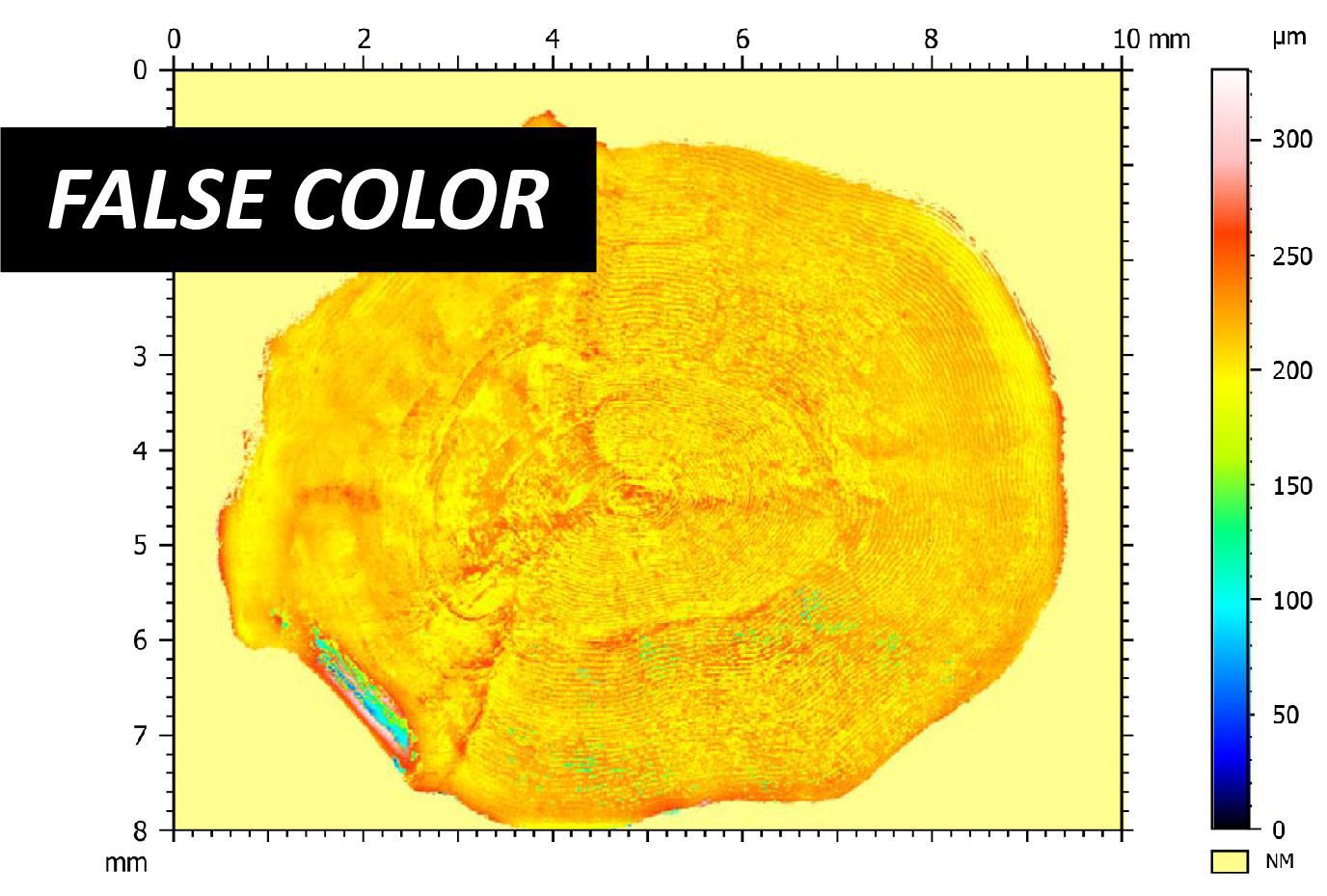

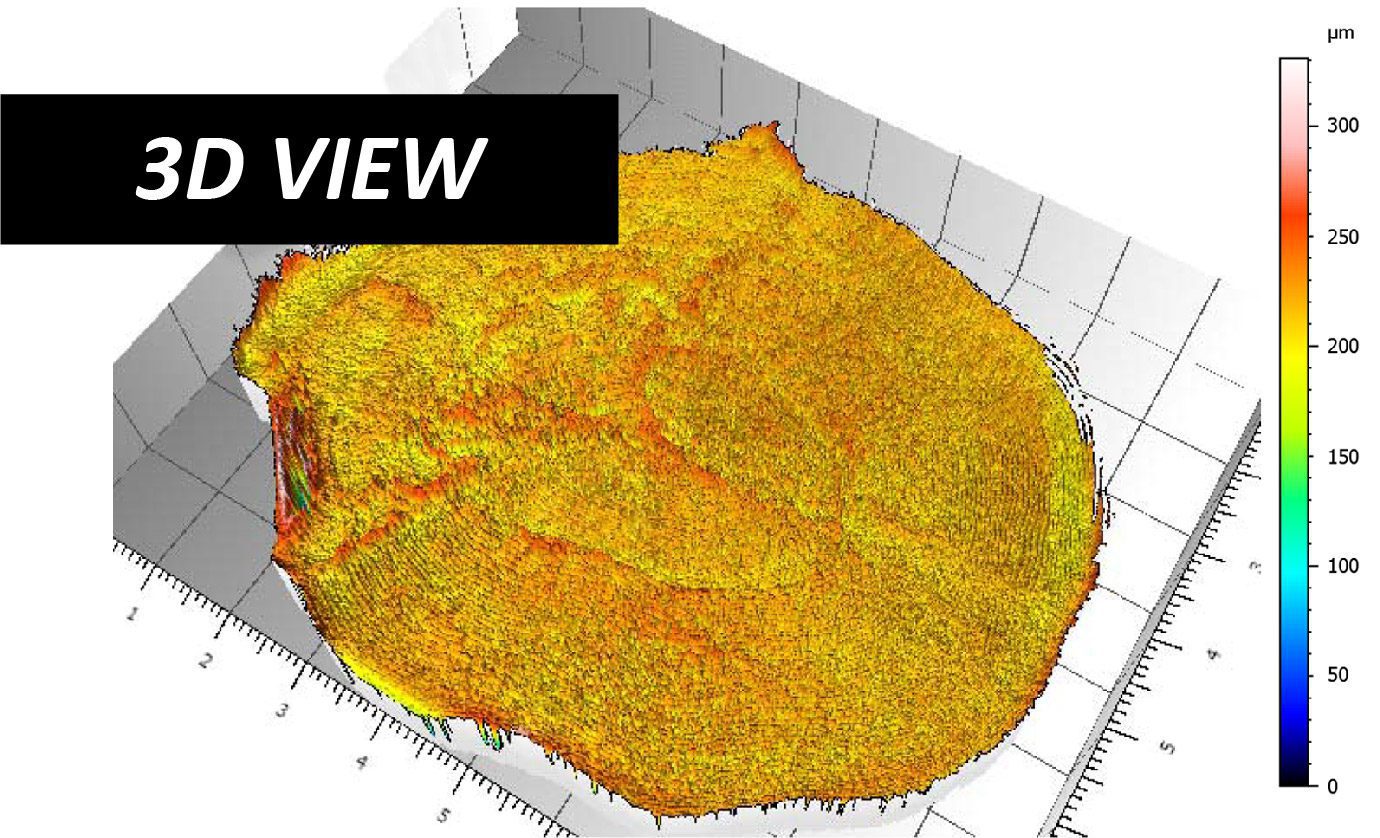

El papel de lija está formado por partículas abrasivas pegadas a una cara de un papel o tela. Se pueden utilizar diversos materiales abrasivos para las partículas, como granate, carburo de silicio, óxido de aluminio y diamante. El papel de lija se aplica ampliamente en diversos sectores industriales para crear acabados superficiales específicos en madera, metal y paneles de yeso. Suelen trabajar en contacto con alta presión aplicada con herramientas manuales o eléctricas.

IMPORTANCIA DE EVALUAR EL RENDIMIENTO DE LA ABRASIÓN DEL PAPEL DE LIJA

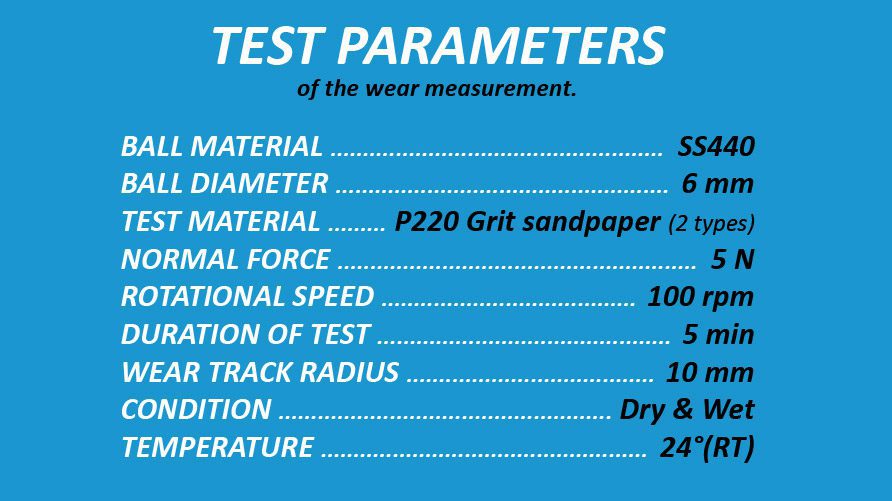

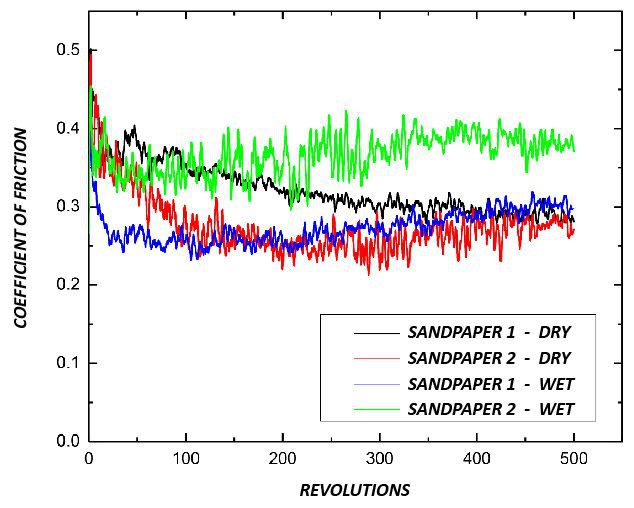

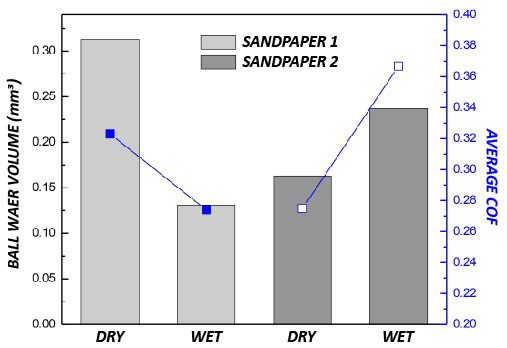

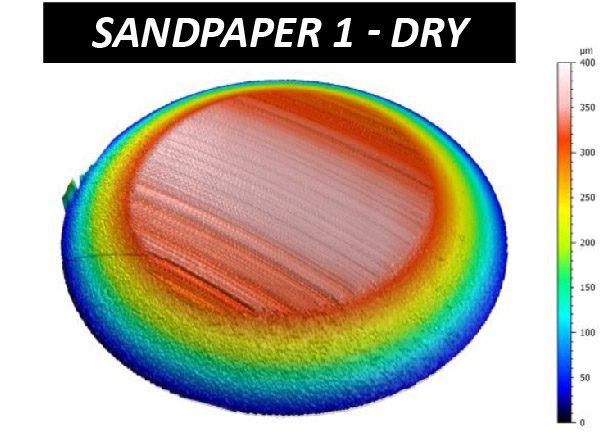

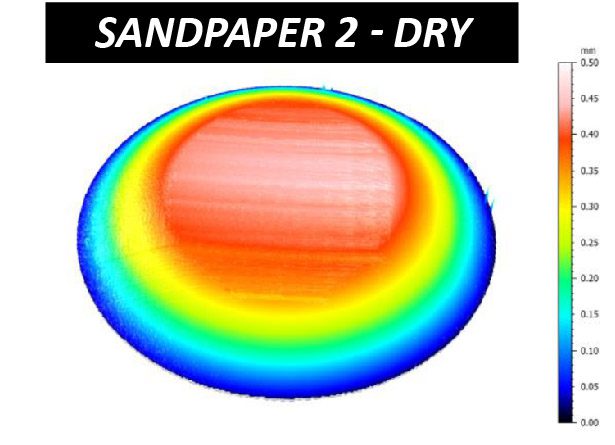

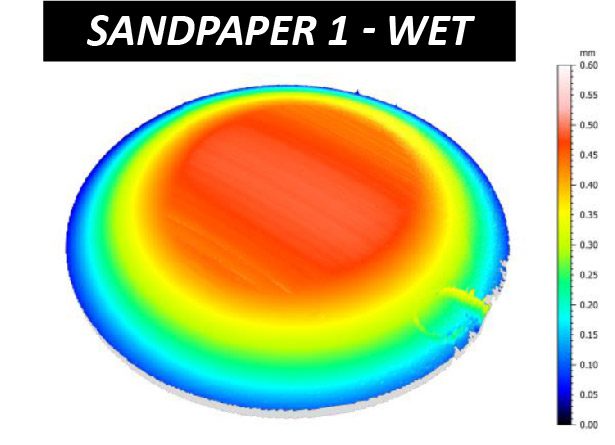

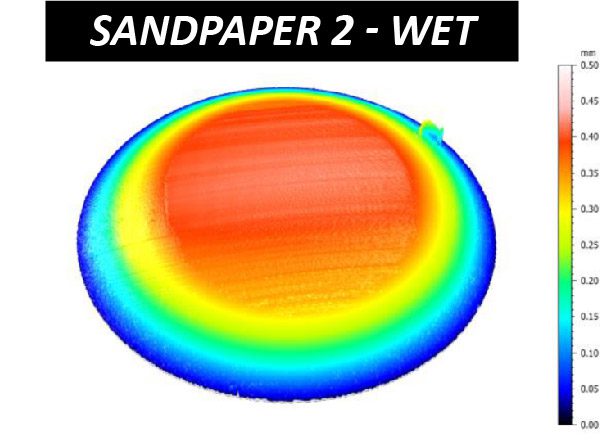

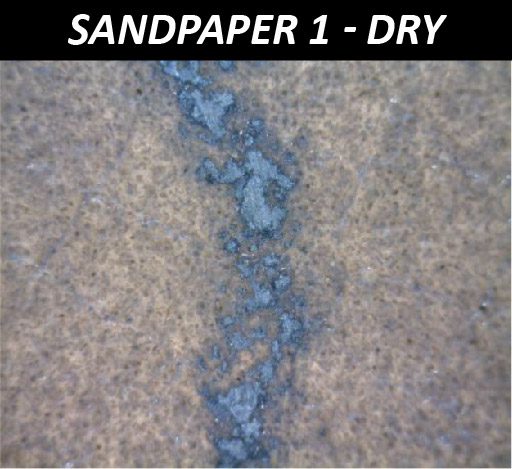

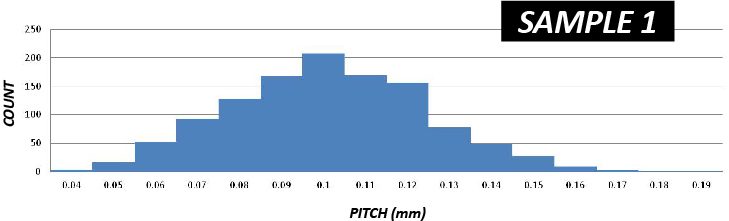

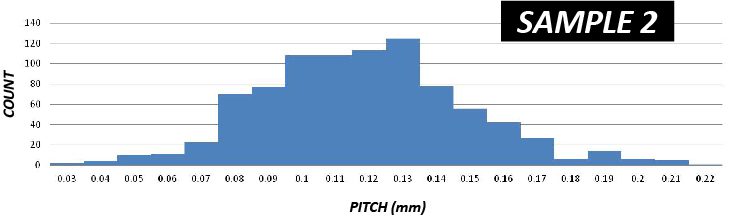

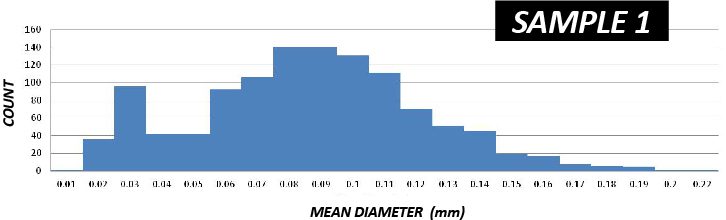

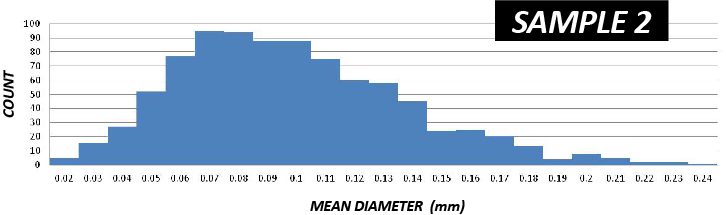

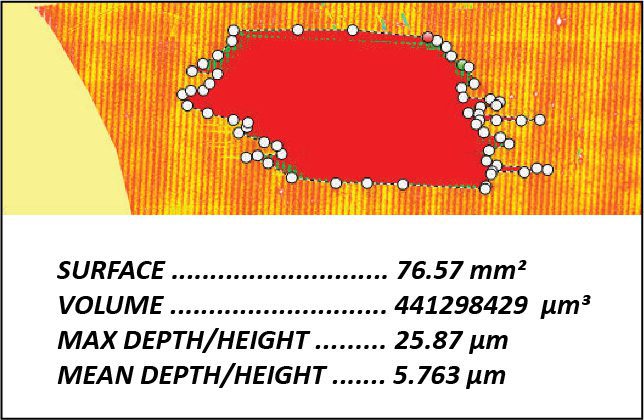

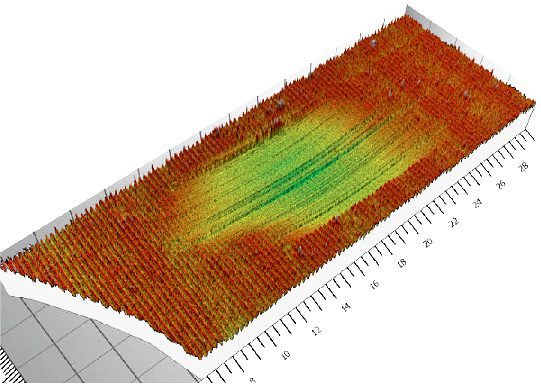

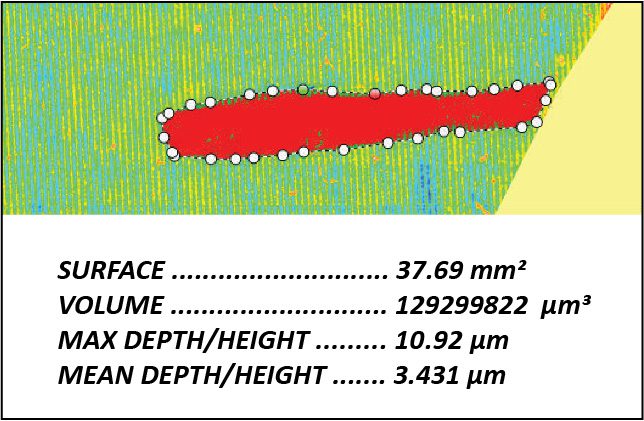

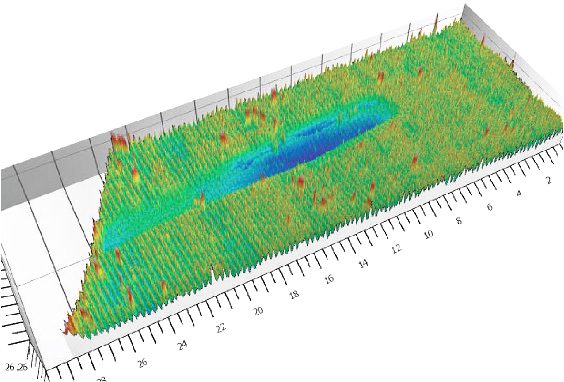

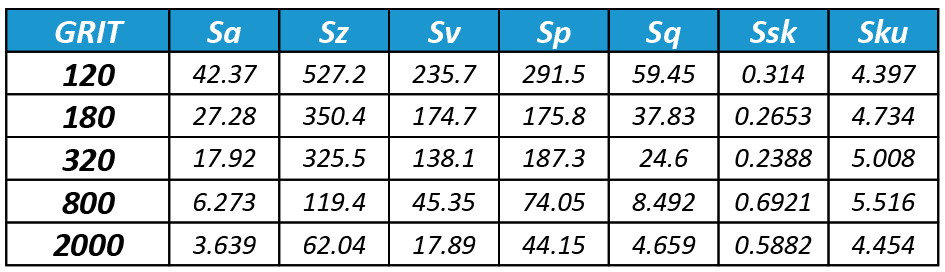

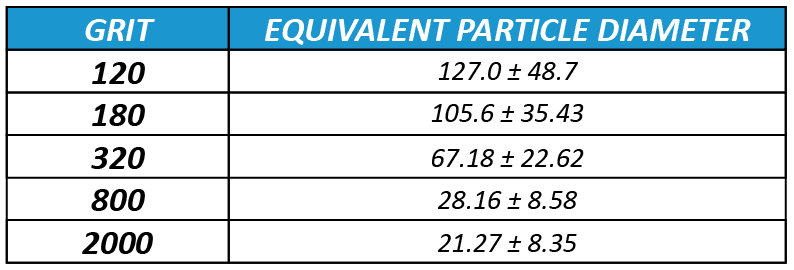

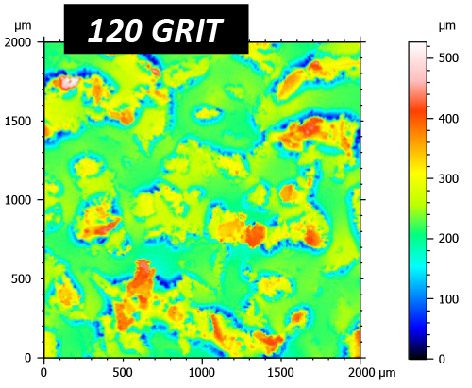

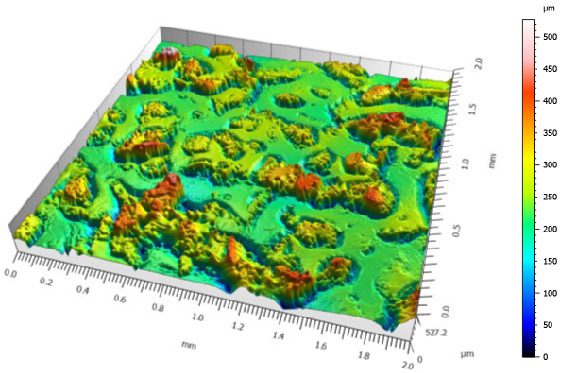

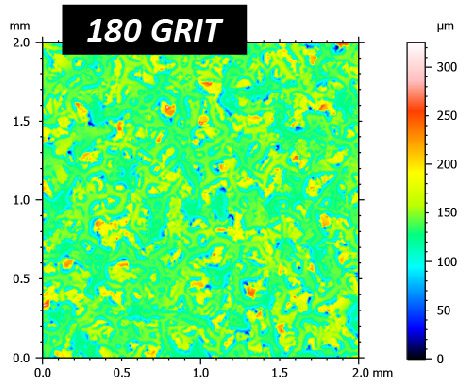

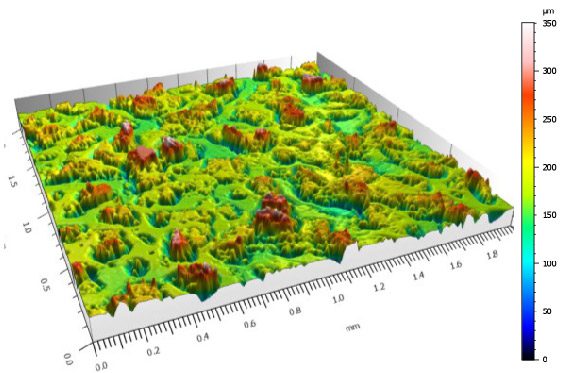

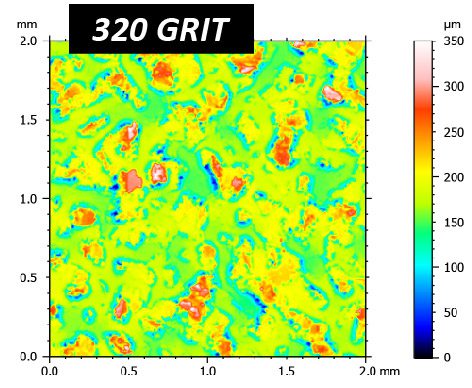

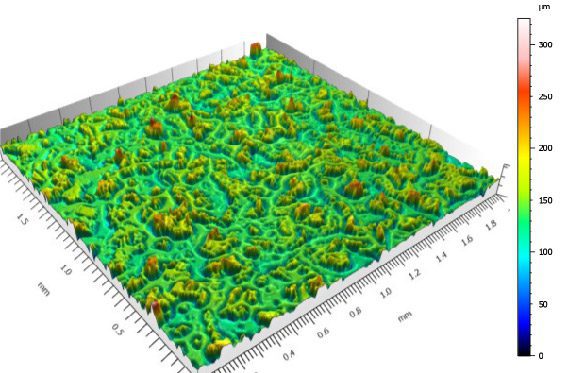

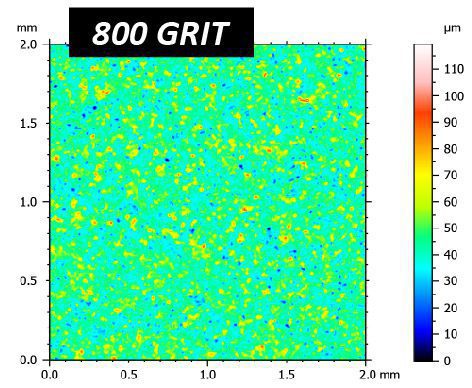

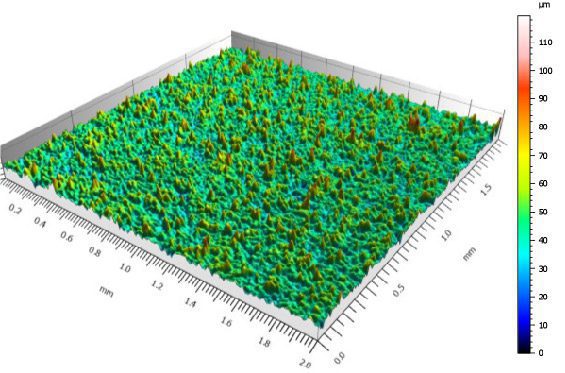

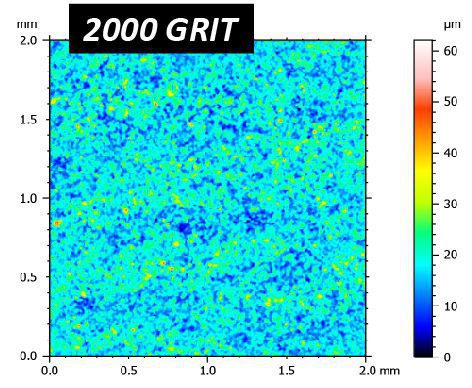

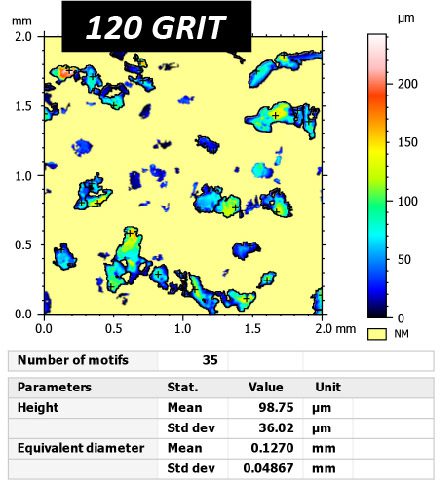

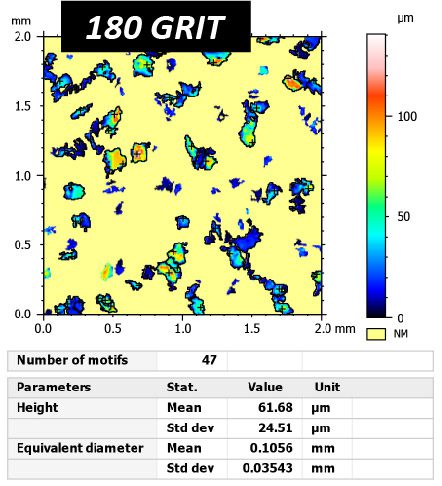

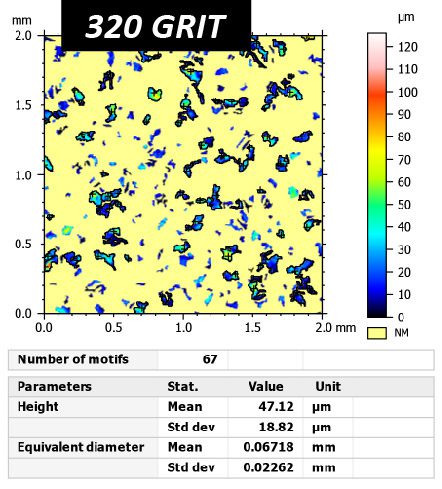

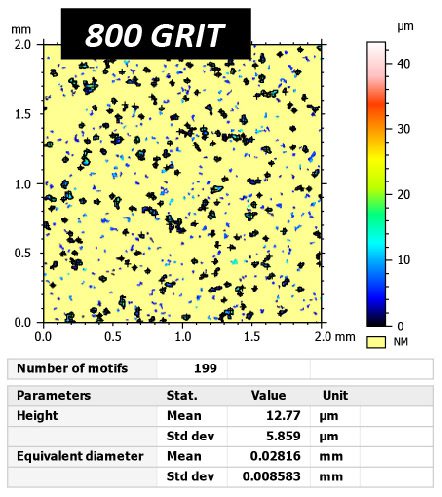

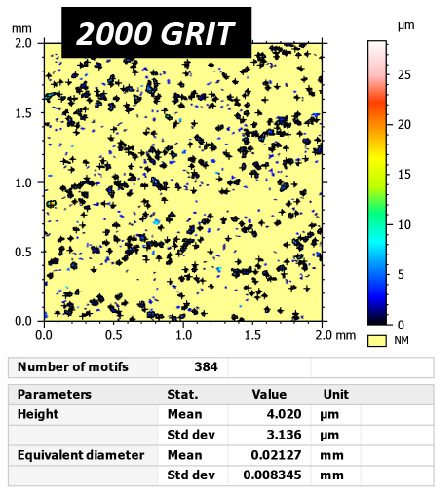

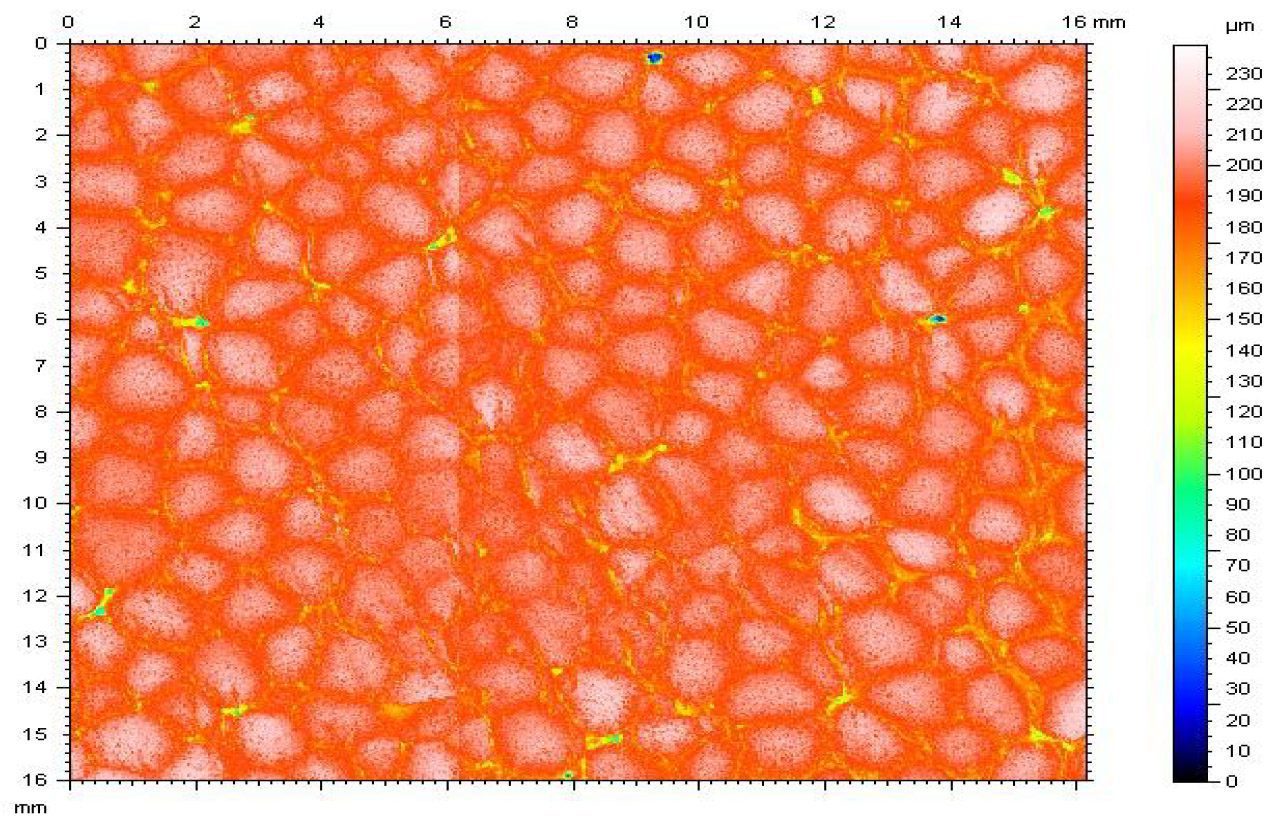

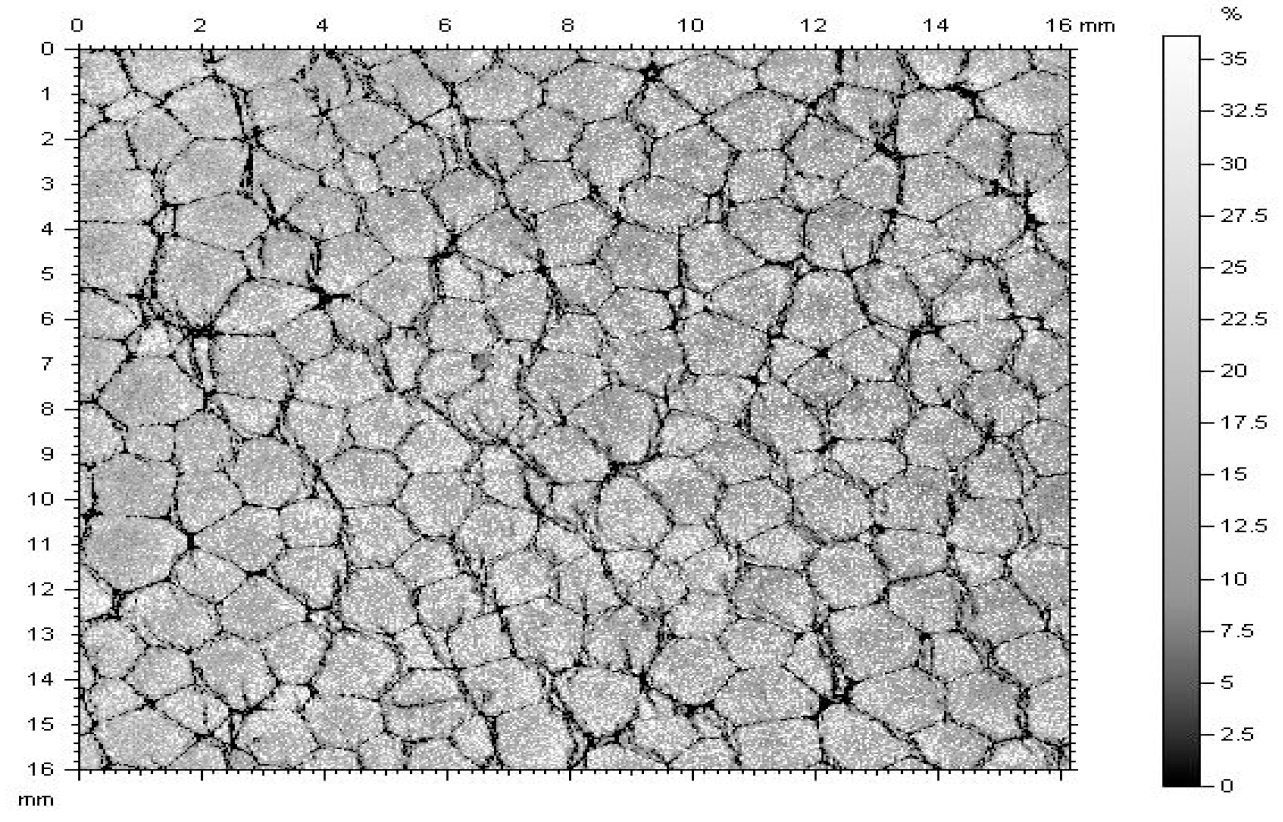

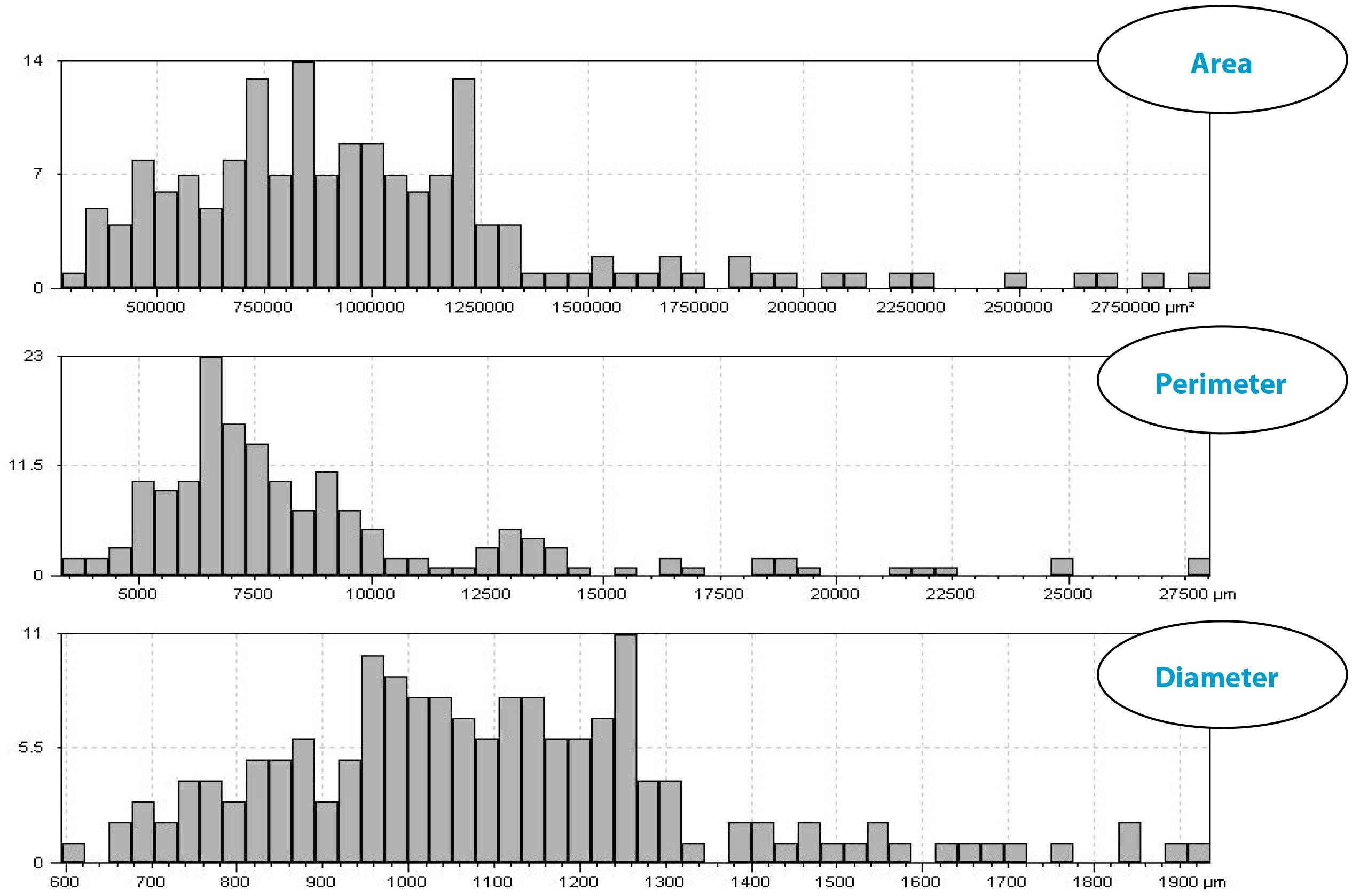

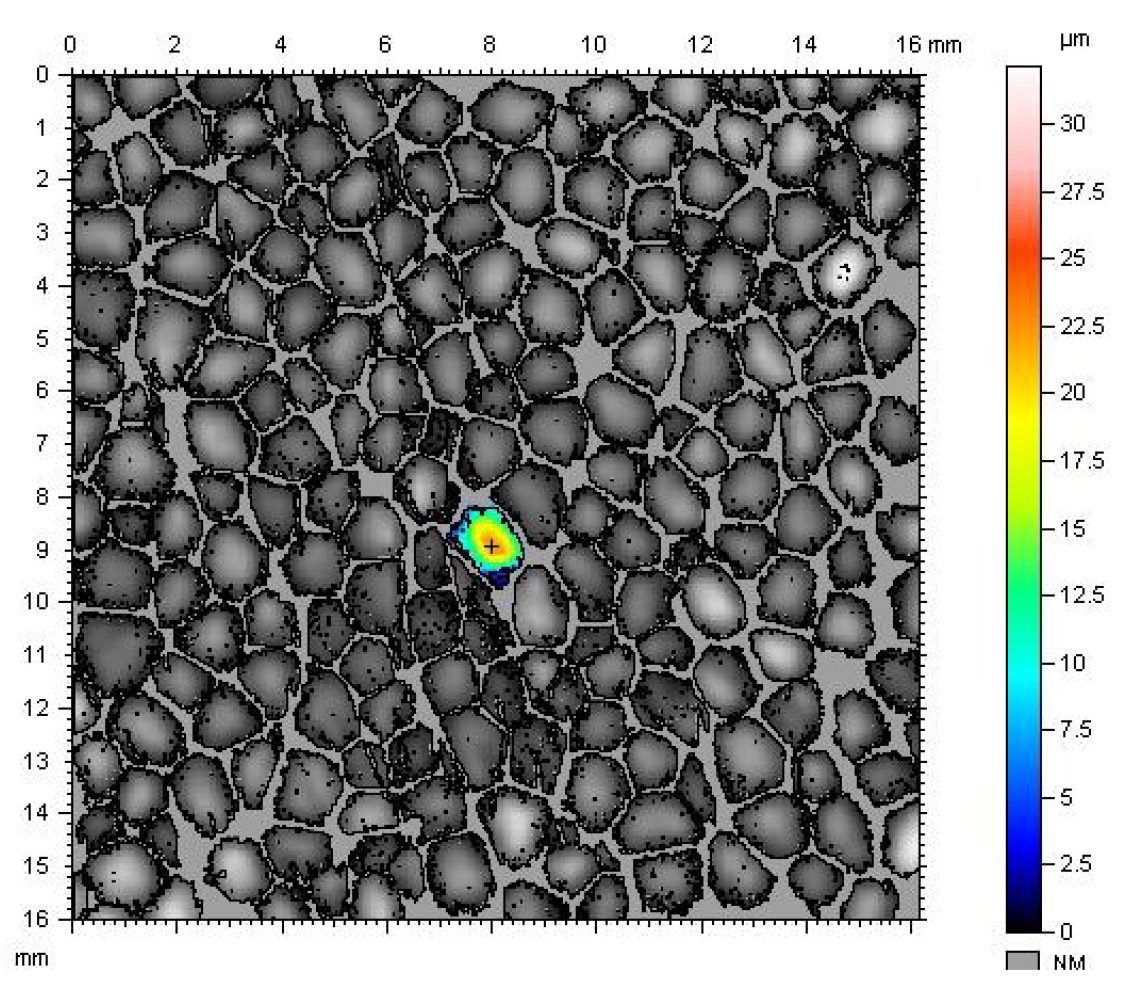

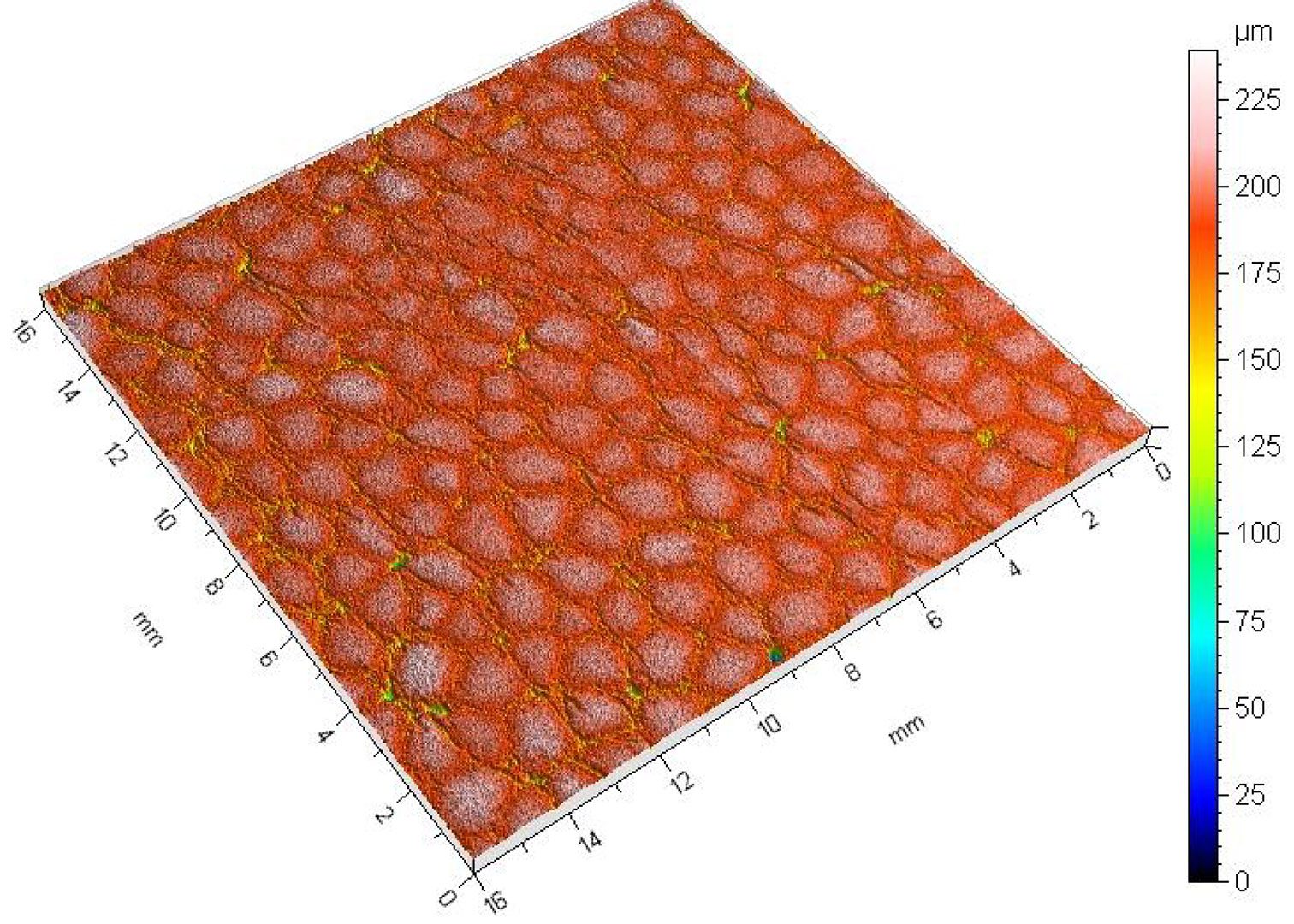

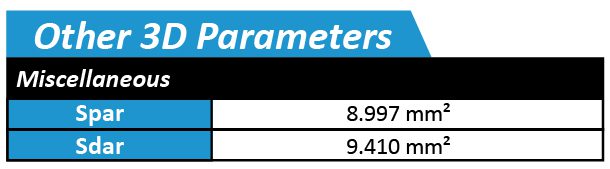

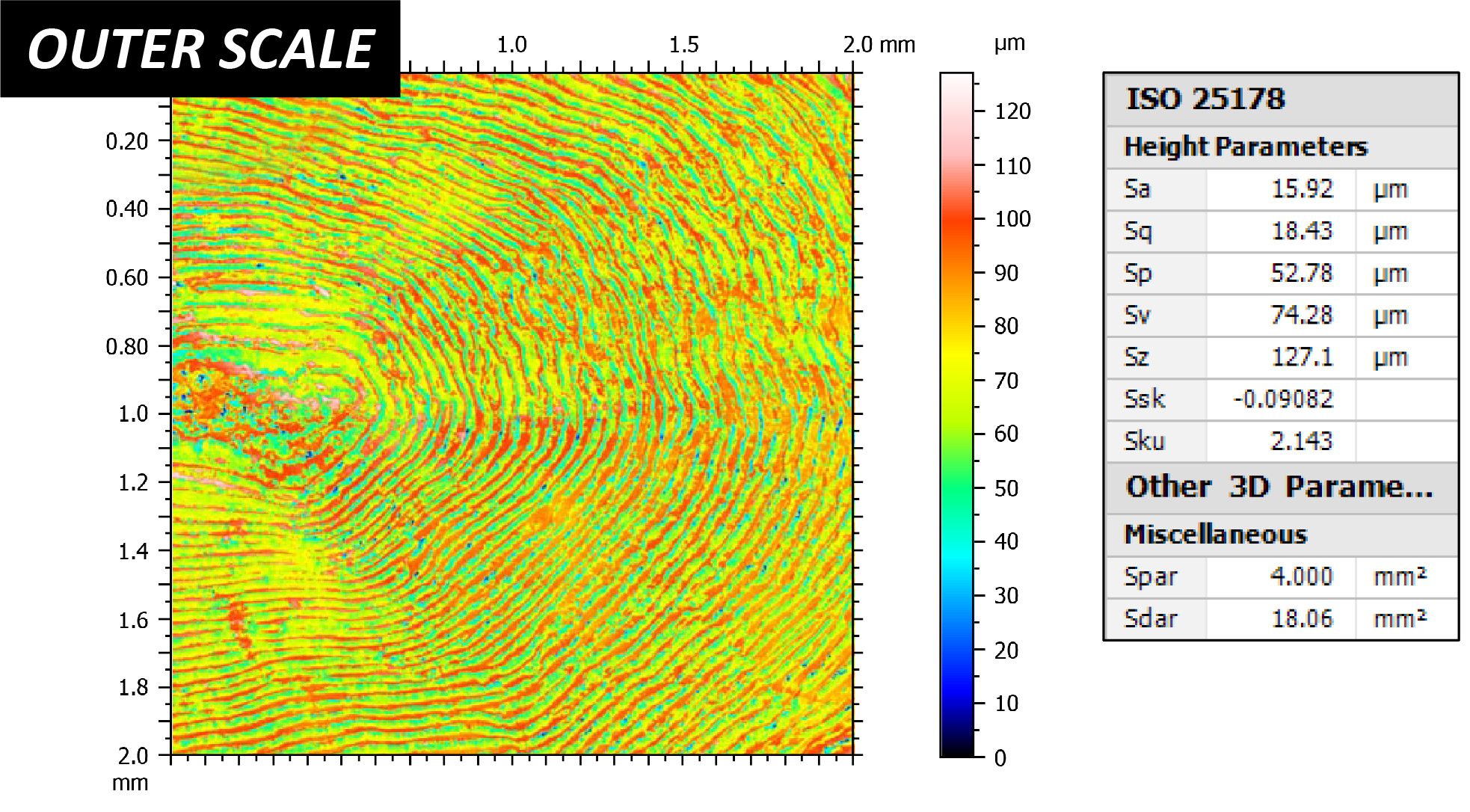

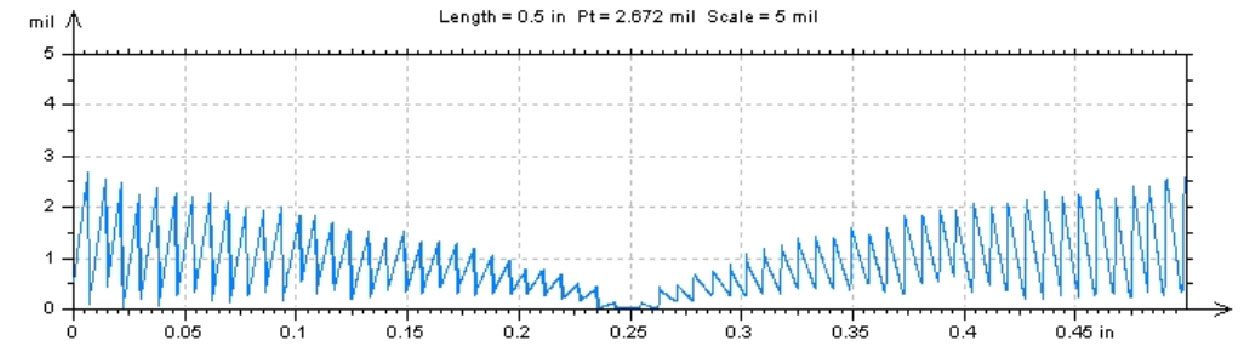

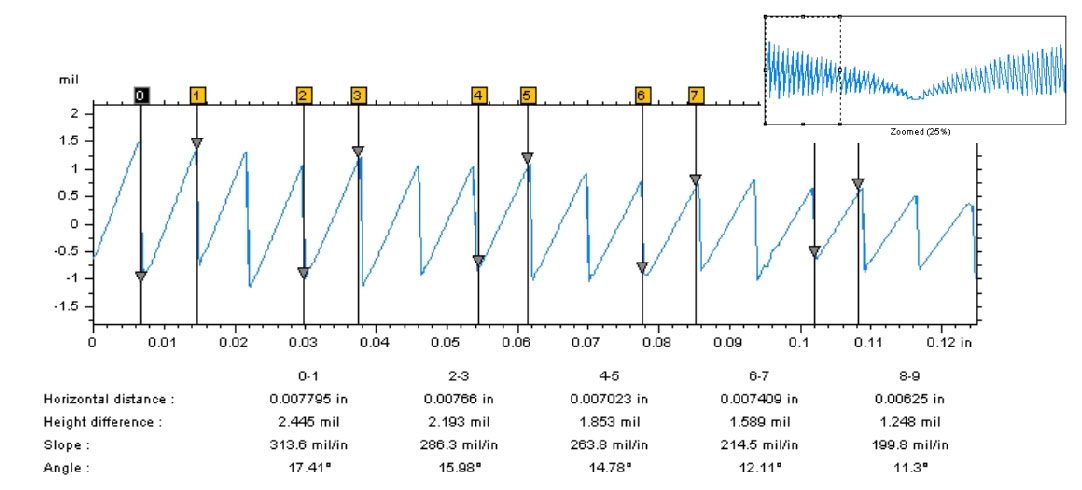

La eficacia del papel de lija suele estar determinada por su rendimiento de abrasión en diferentes condiciones. El tamaño de grano, es decir, el tamaño de las partículas abrasivas incrustadas en la lija, determina la velocidad de desgaste y el tamaño de los arañazos del material lijado. Las lijas de mayor número de grano tienen partículas más pequeñas, por lo que la velocidad de lijado es menor y el acabado de la superficie es más fino. Las lijas con el mismo número de grano pero fabricadas con materiales diferentes pueden tener comportamientos distintos en condiciones secas o húmedas. Se necesitan evaluaciones tribológicas fiables para garantizar que las lijas fabricadas tienen el comportamiento abrasivo deseado. Estas evaluaciones permiten a los usuarios comparar cuantitativamente los comportamientos de desgaste de diferentes tipos de lijas de forma controlada y supervisada, con el fin de seleccionar el mejor candidato para la aplicación prevista.