はじめに

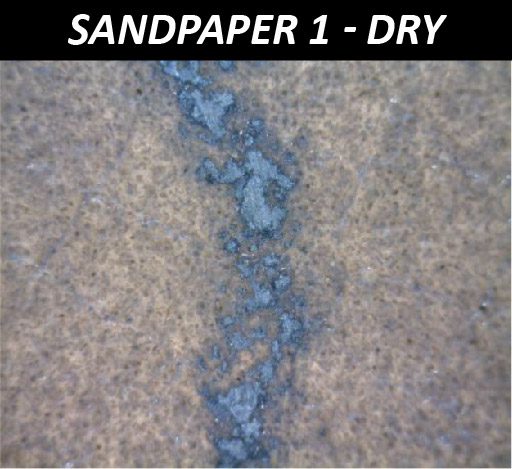

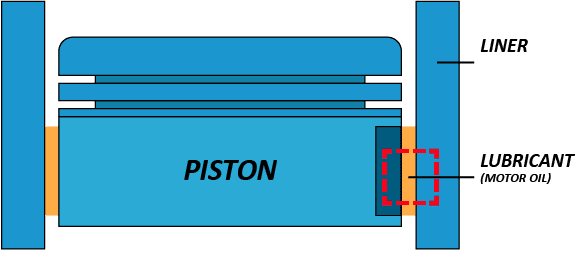

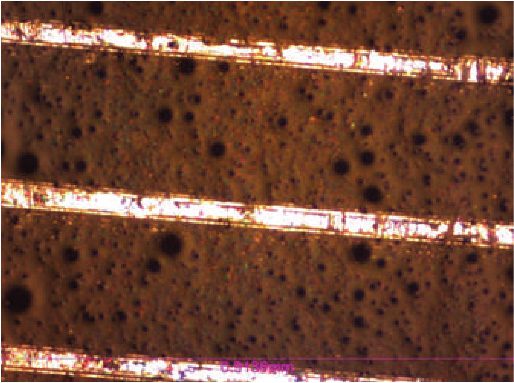

紙や布の片面に砥粒を接着したものの粒子にはガーネット、炭化ケイ素、酸化アルミニウム、ダイヤモンドなど、さまざまな研磨材が使用されます。サンドペーパーは、木材、金属、乾式壁などの特定の表面仕上げを行うためにさまざまな産業分野で広く応用されています。手や電動工具によって加えられる高圧の接触下で作業することが多くなります。

サンドペーパー摩耗性能の評価の重要性

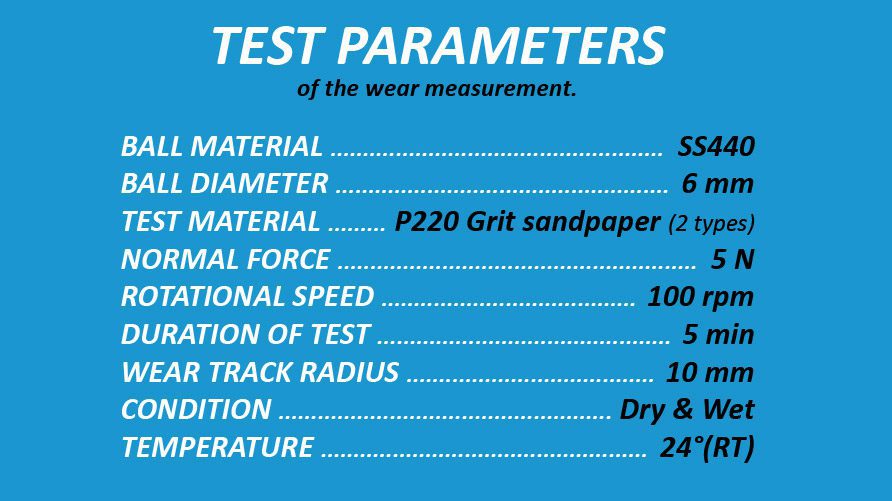

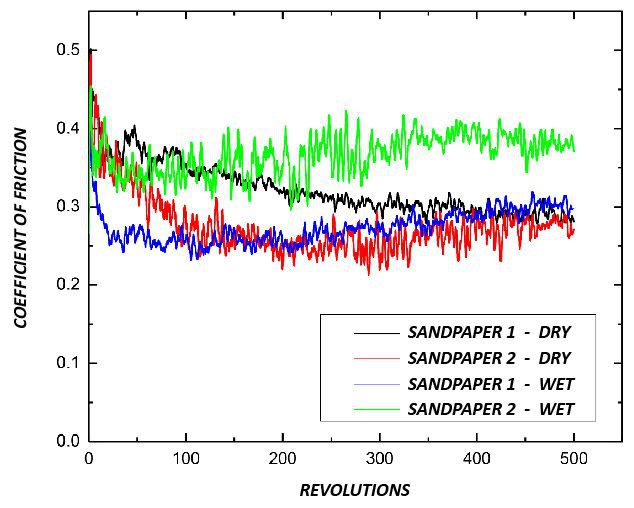

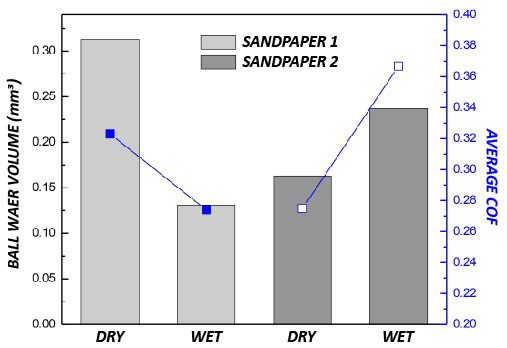

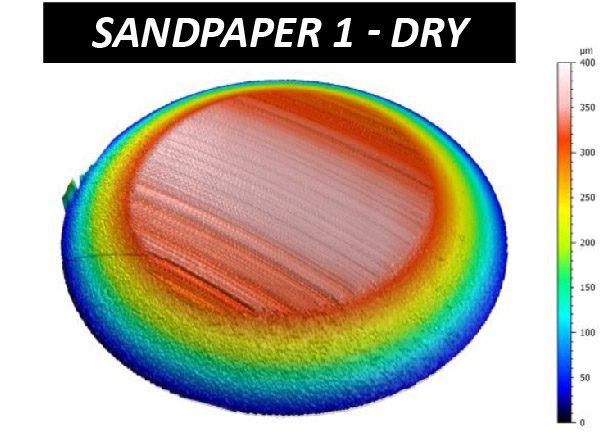

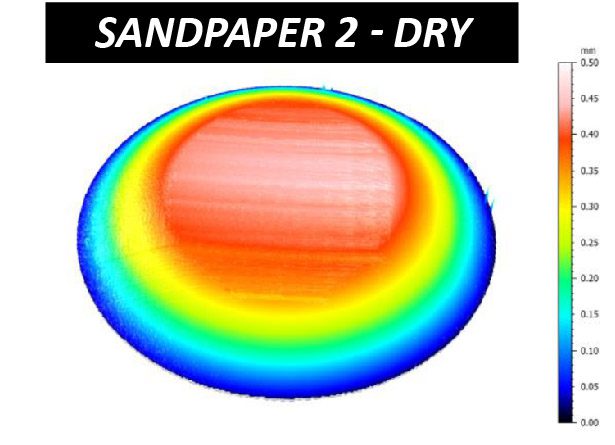

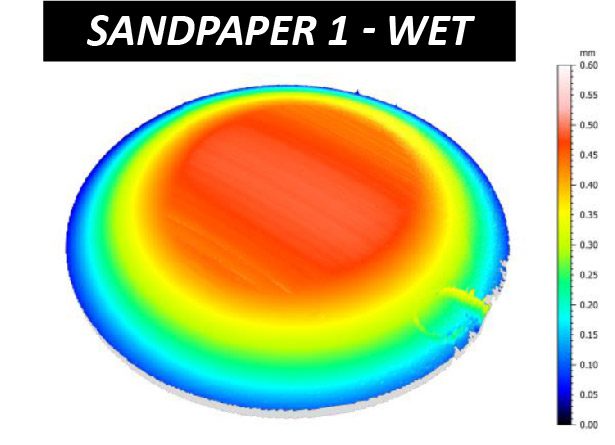

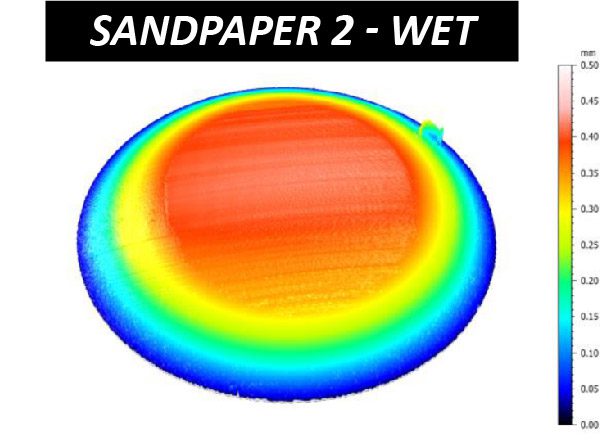

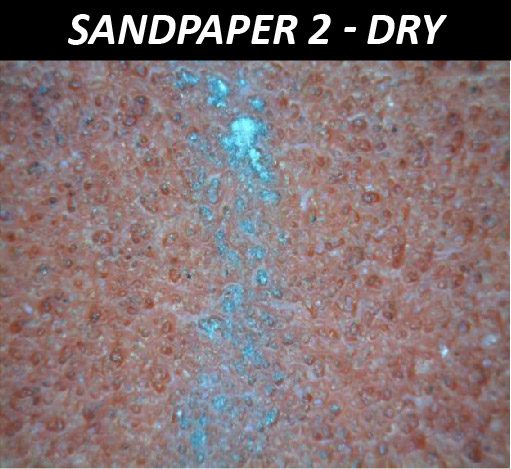

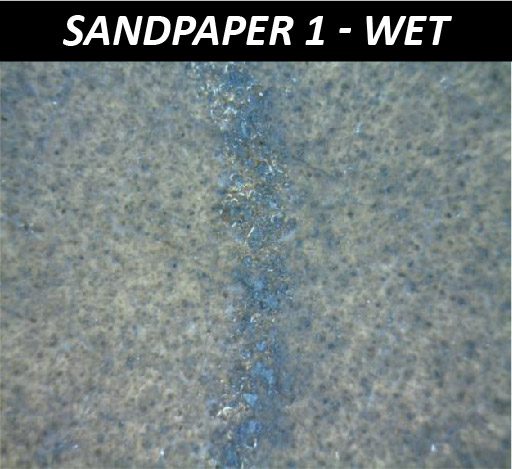

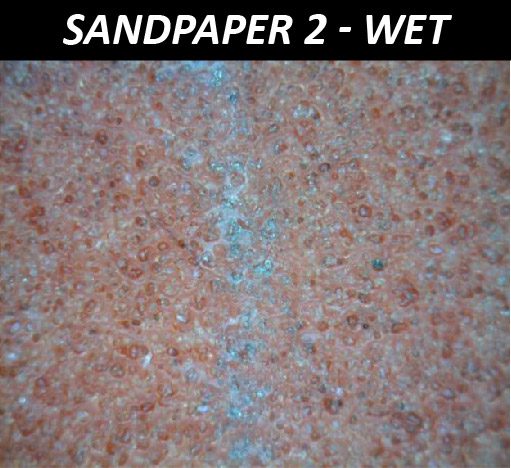

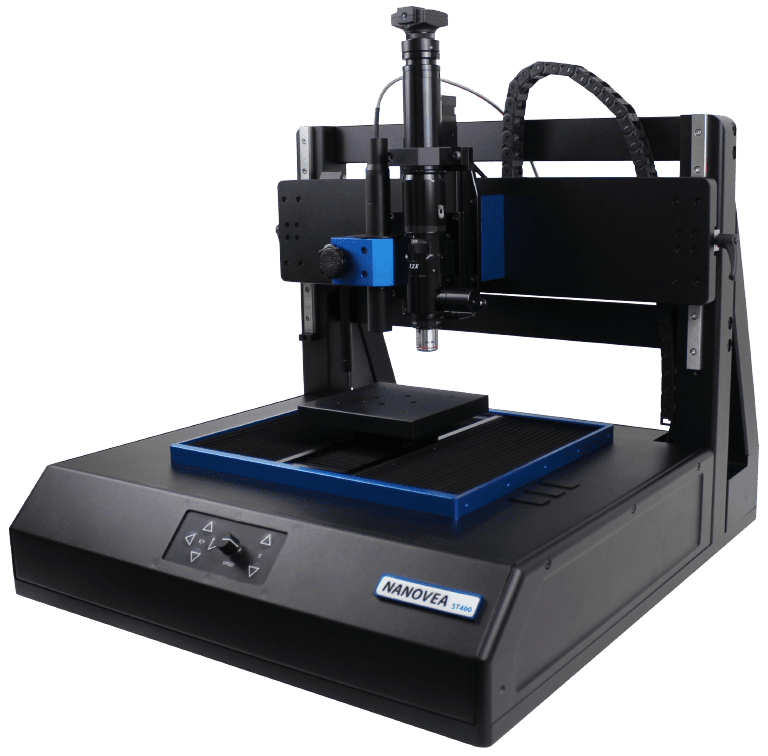

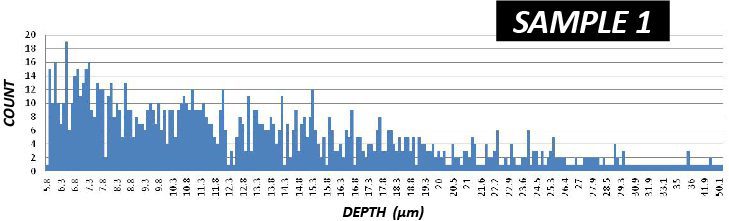

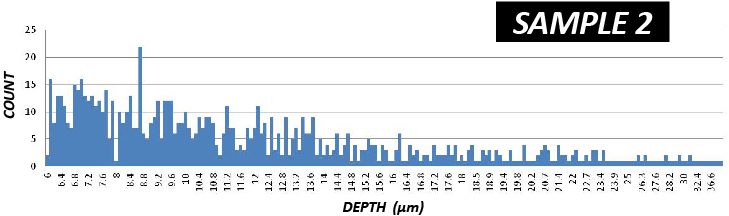

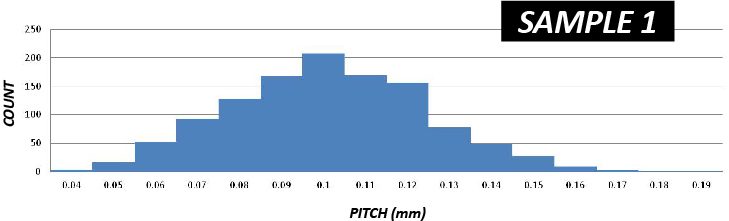

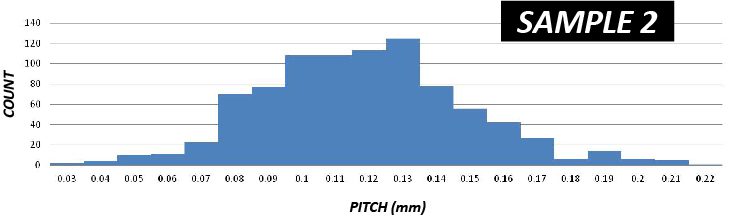

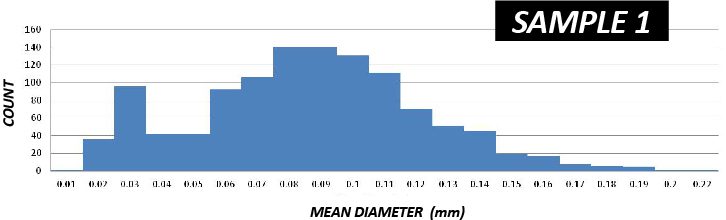

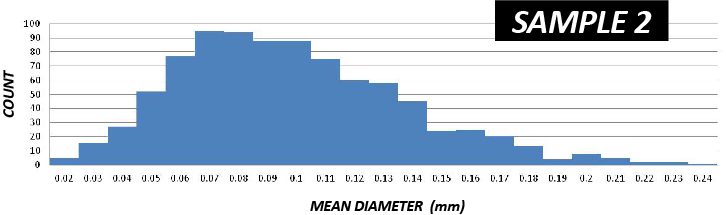

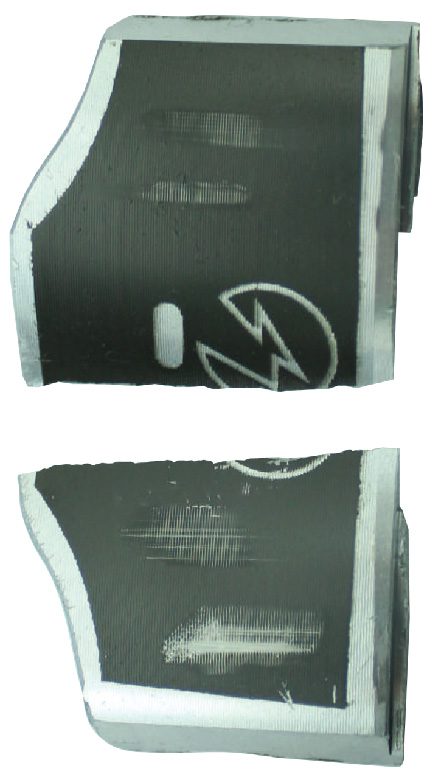

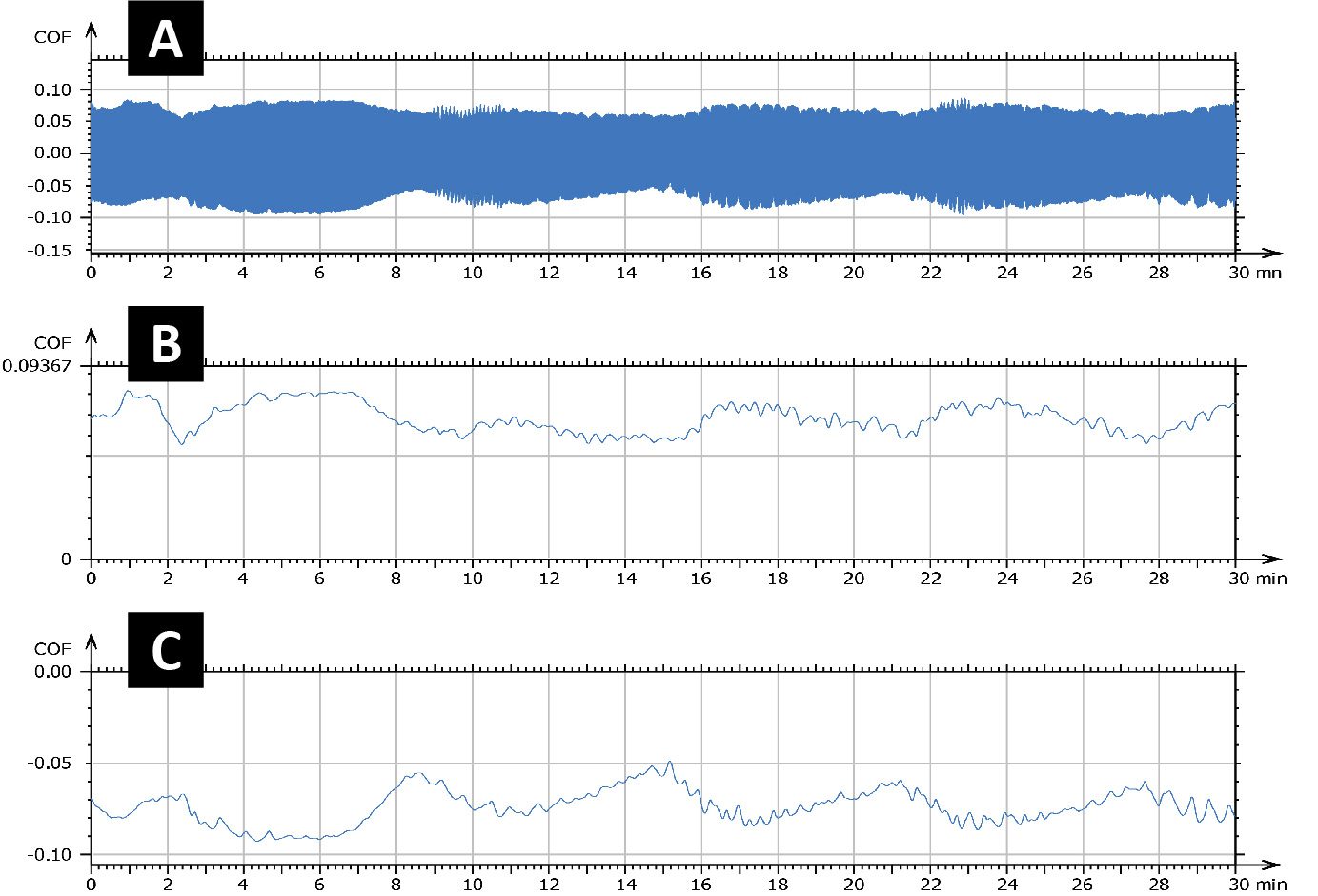

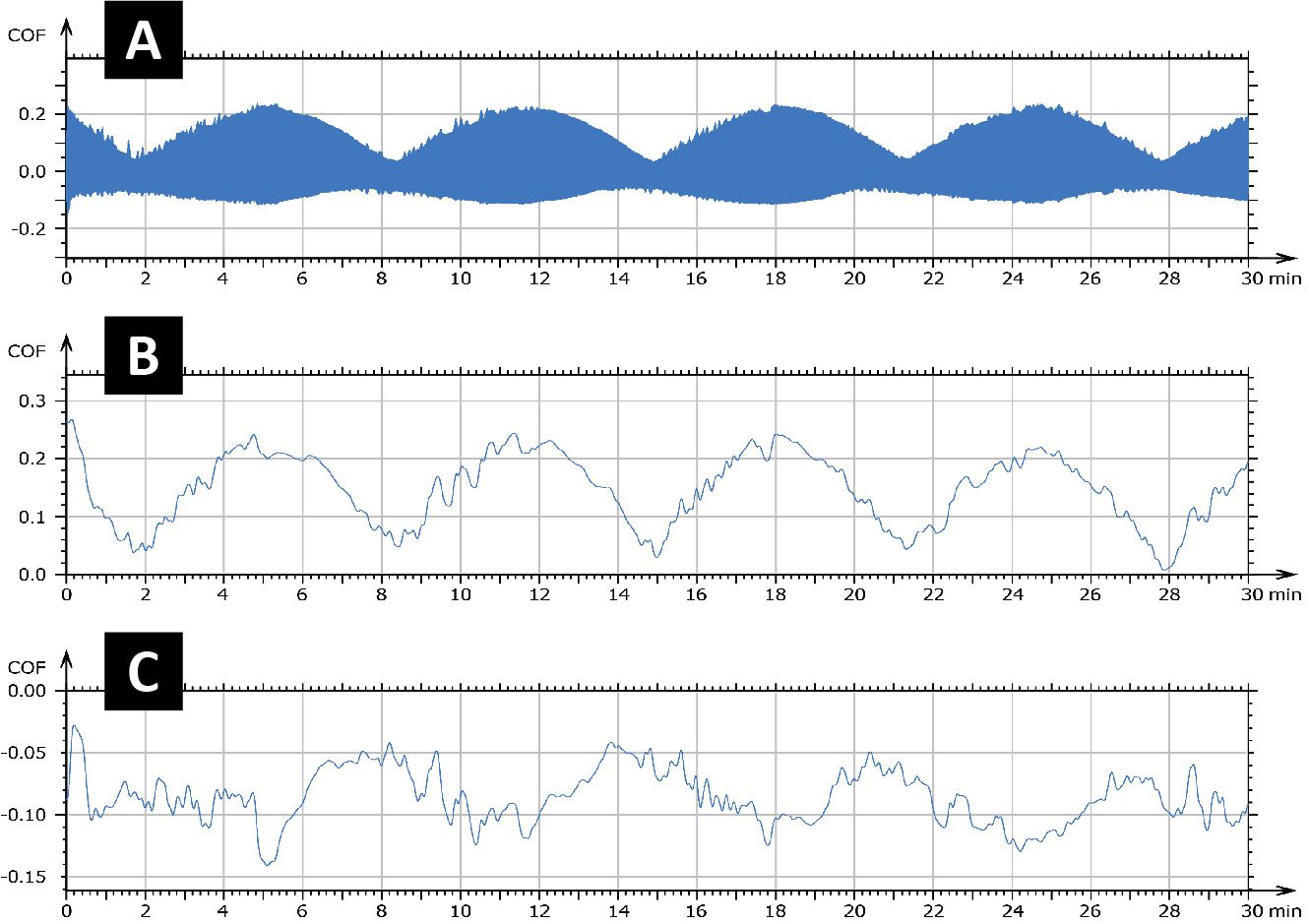

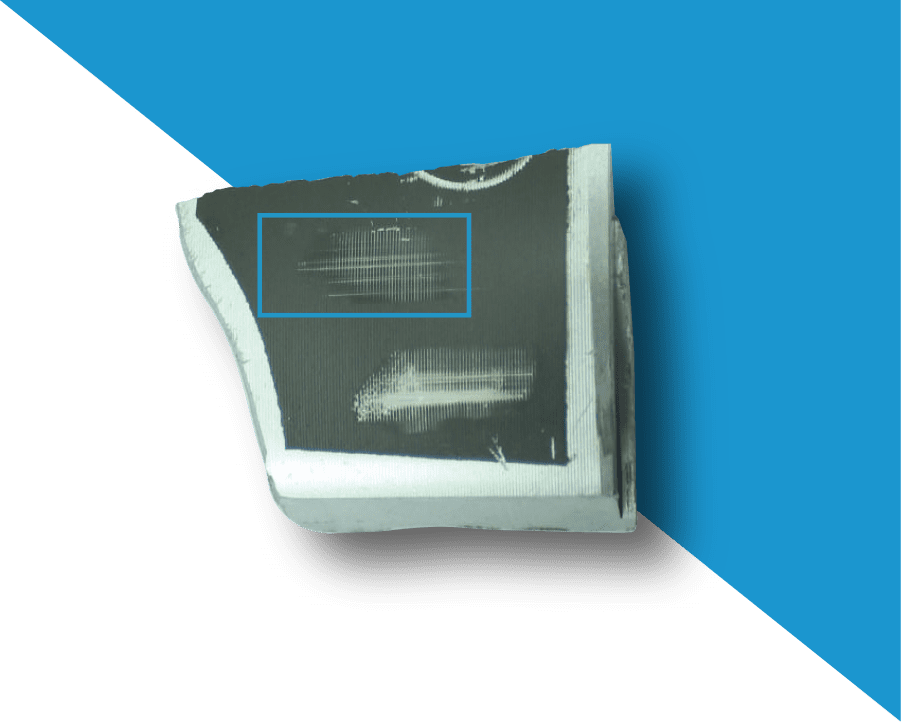

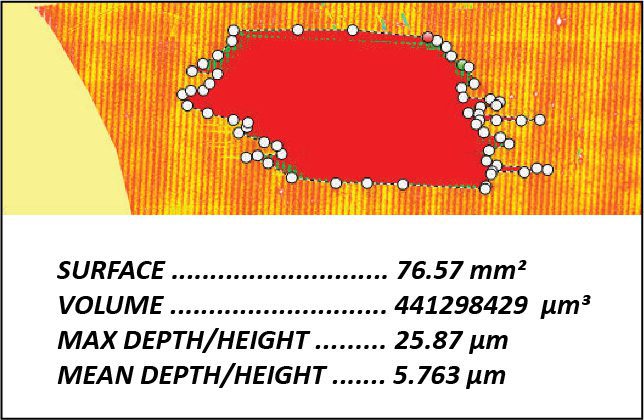

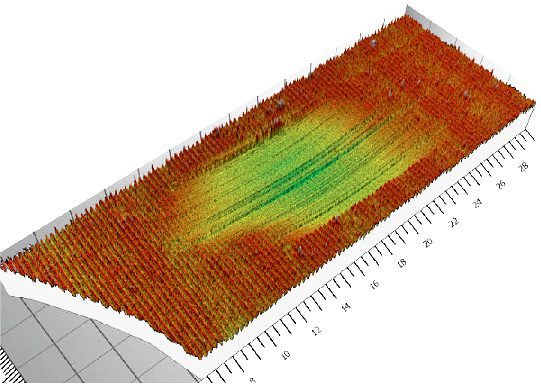

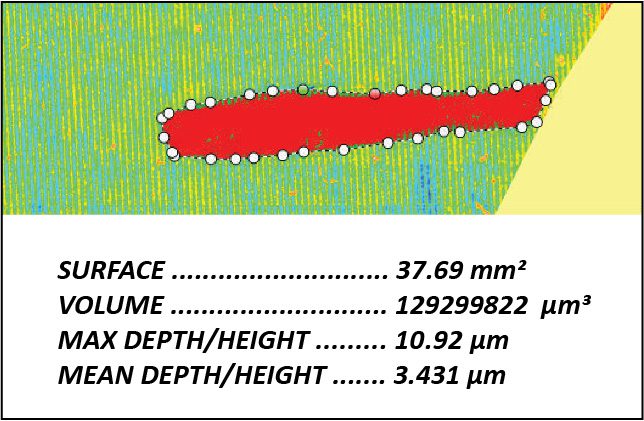

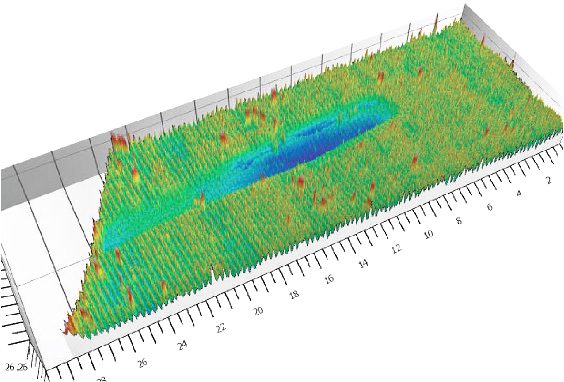

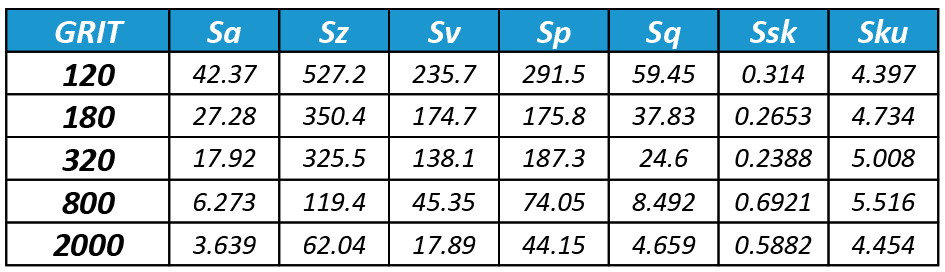

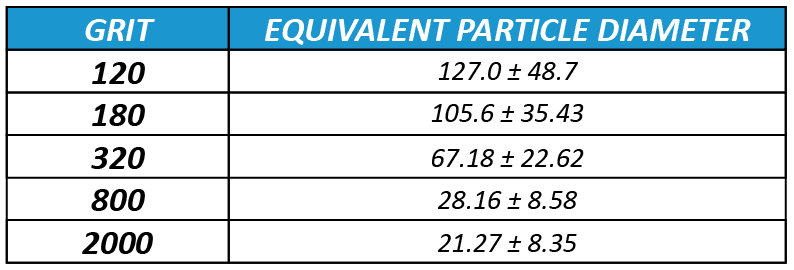

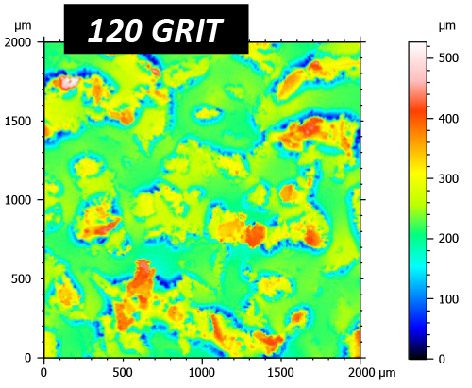

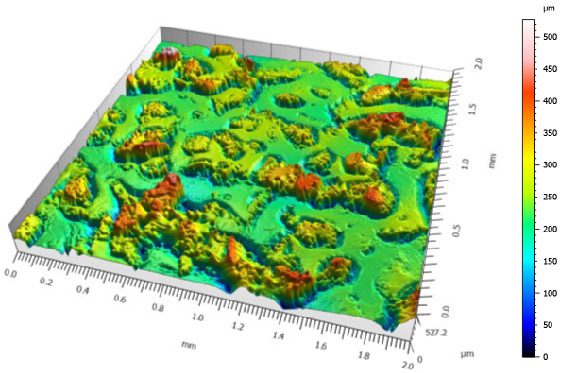

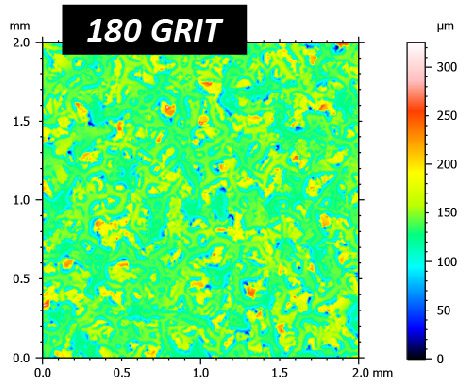

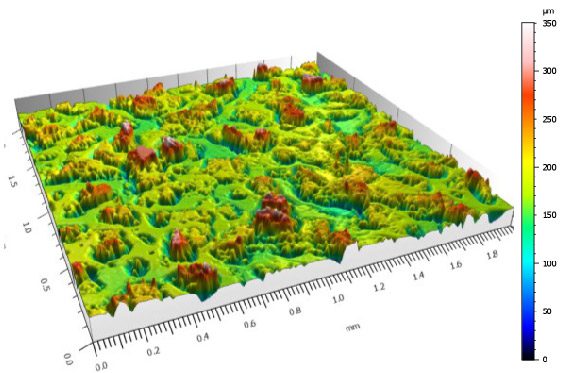

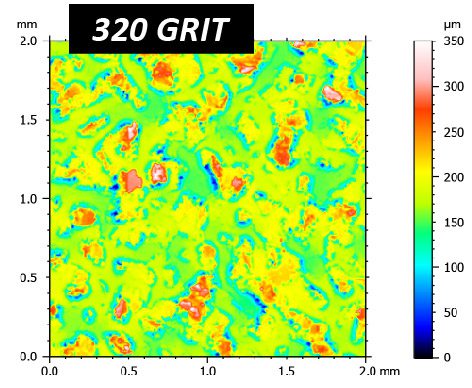

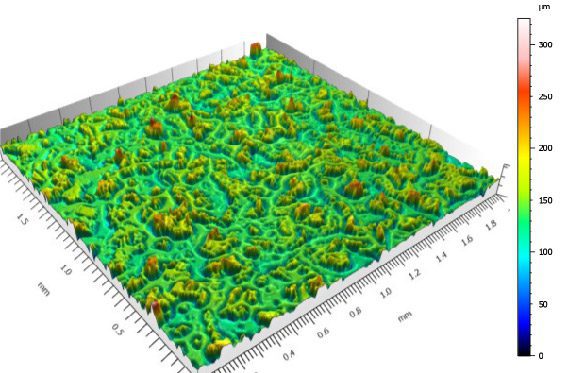

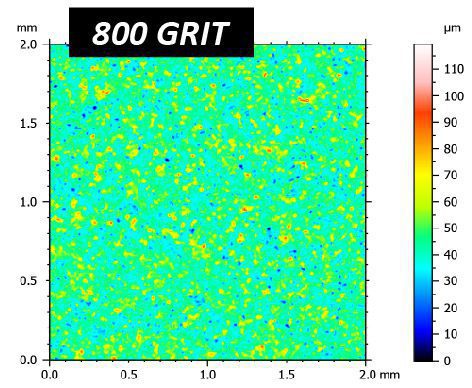

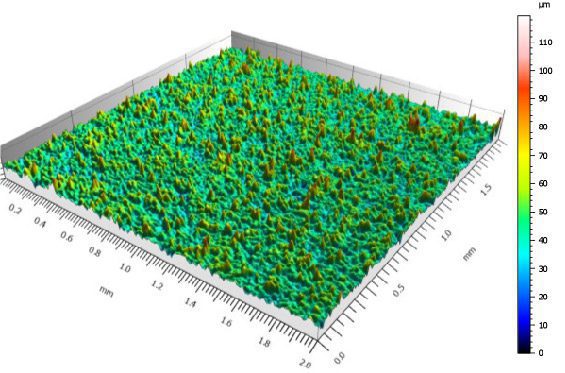

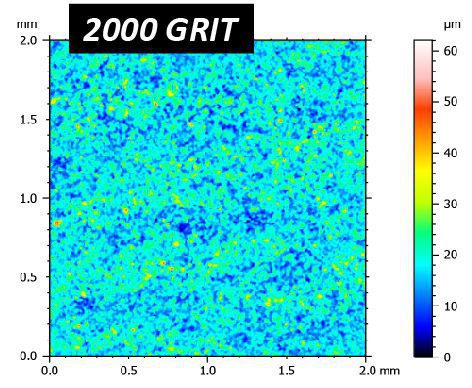

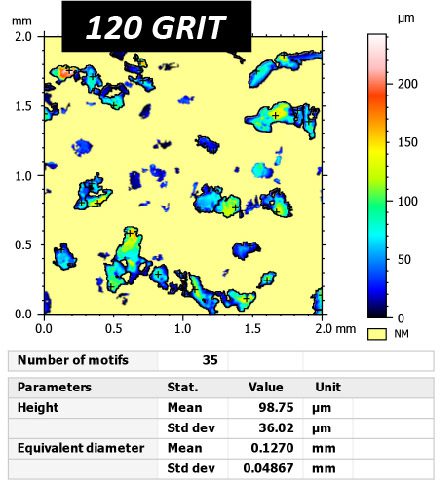

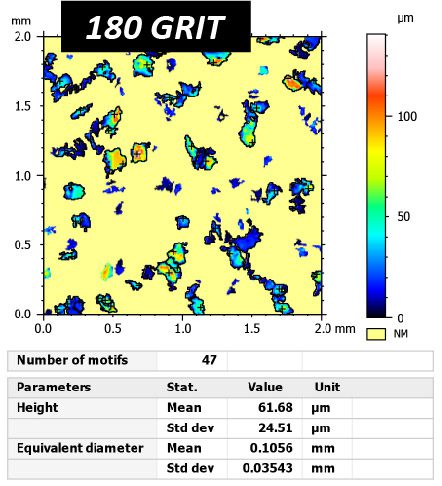

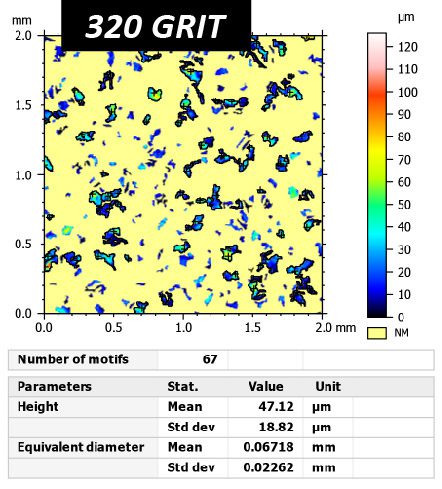

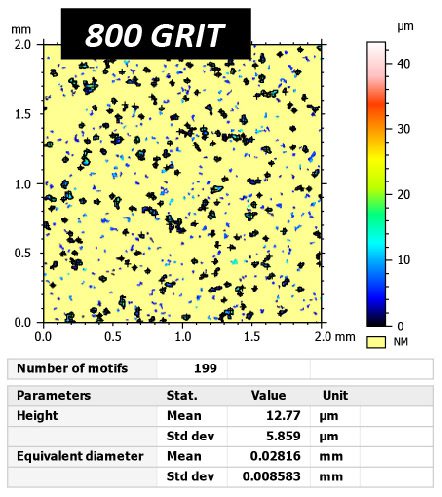

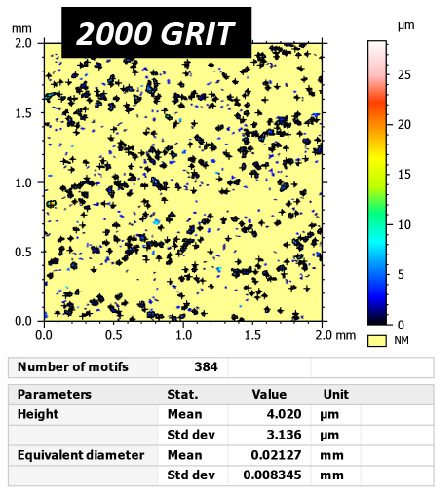

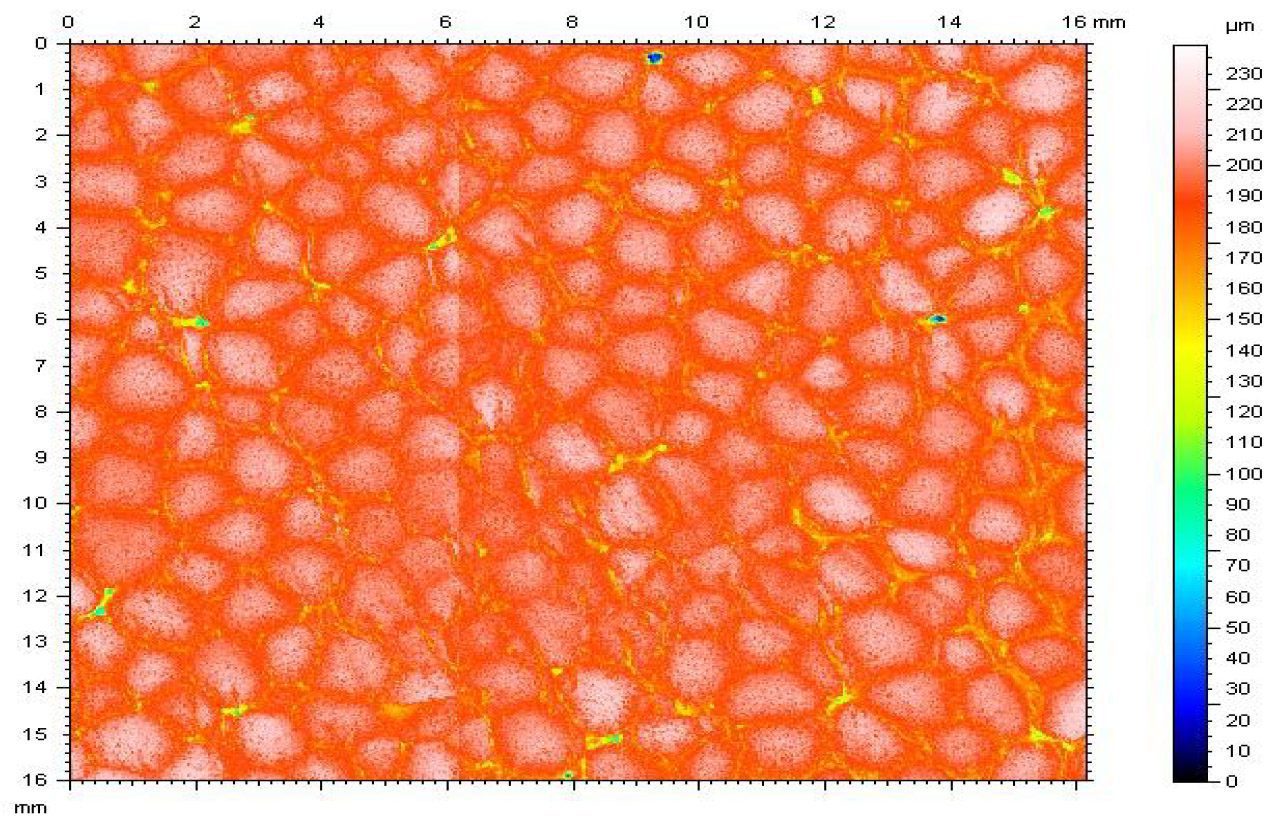

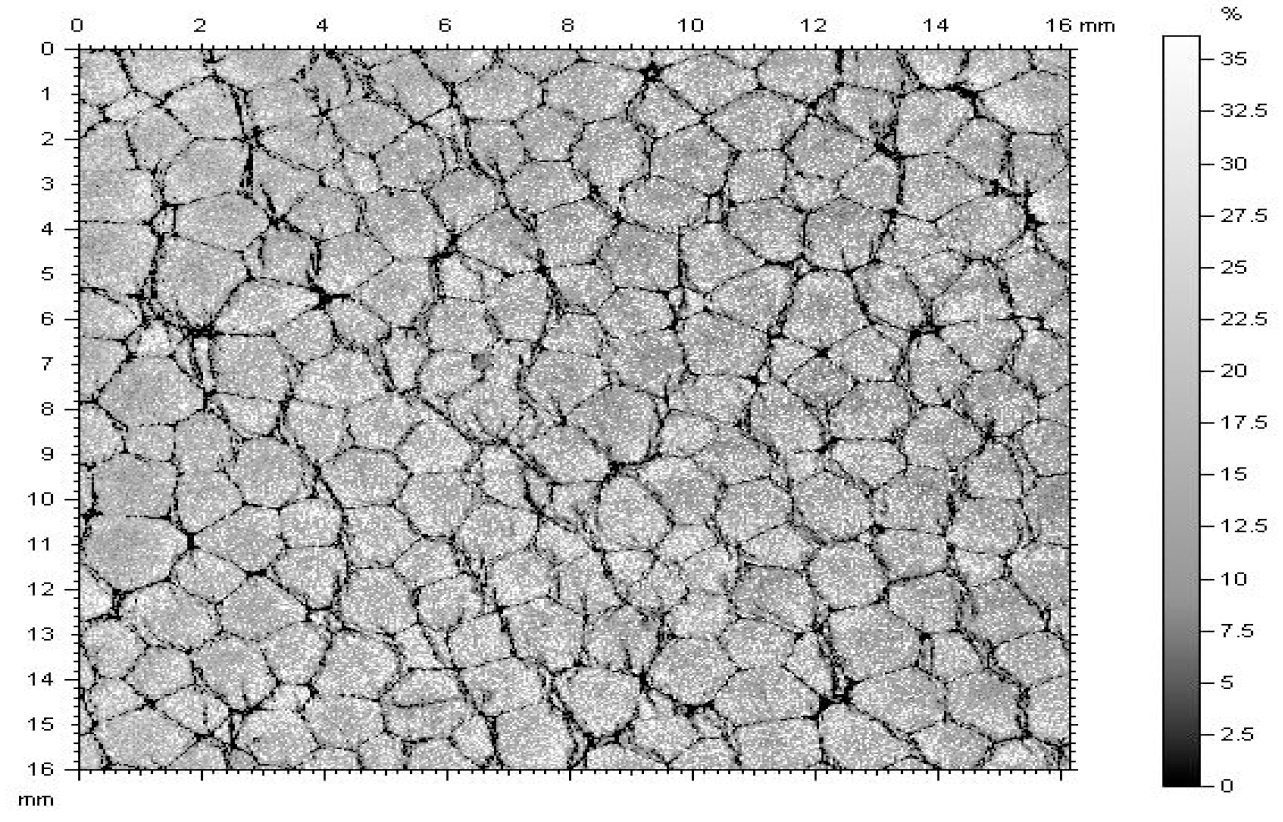

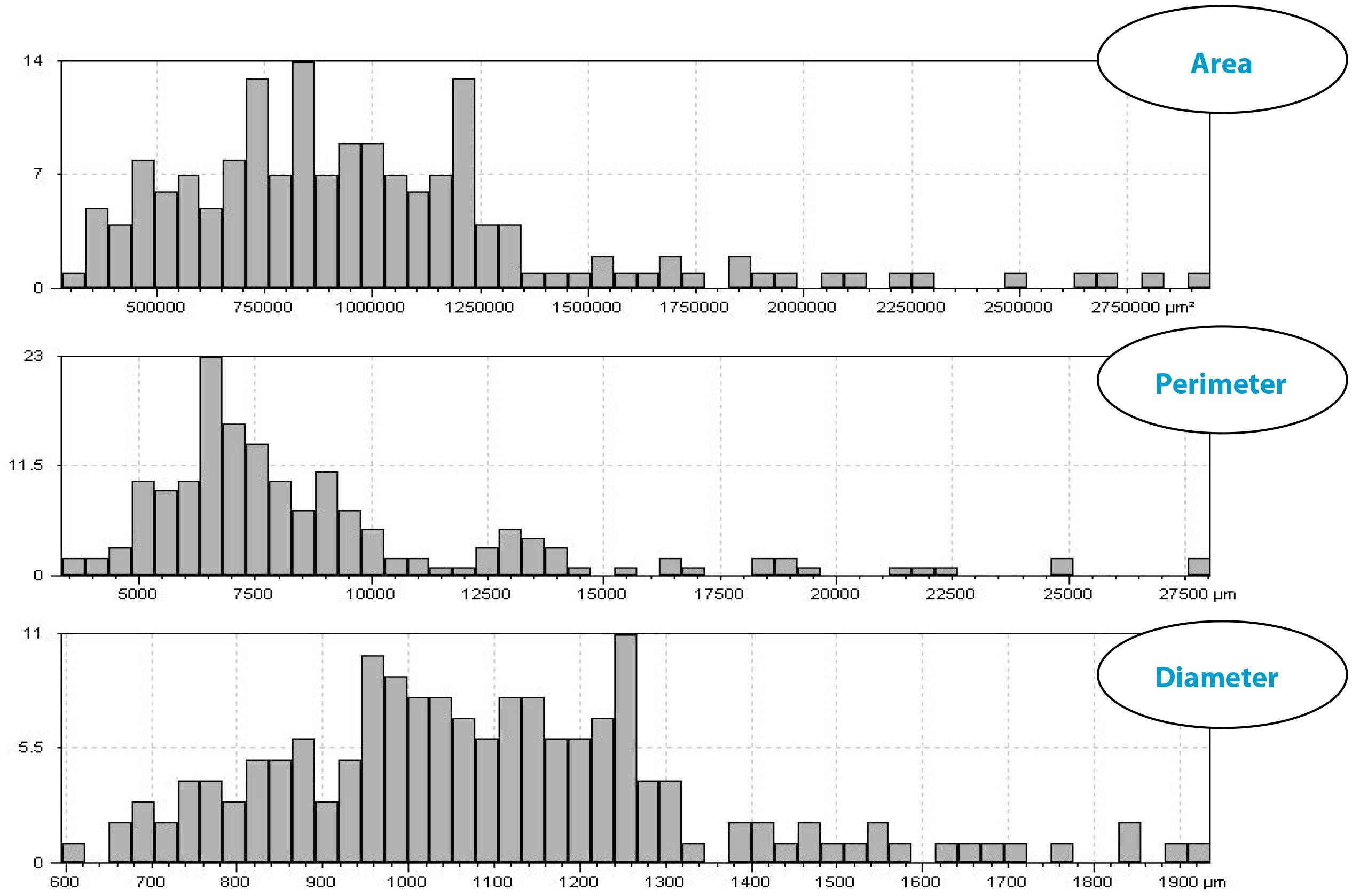

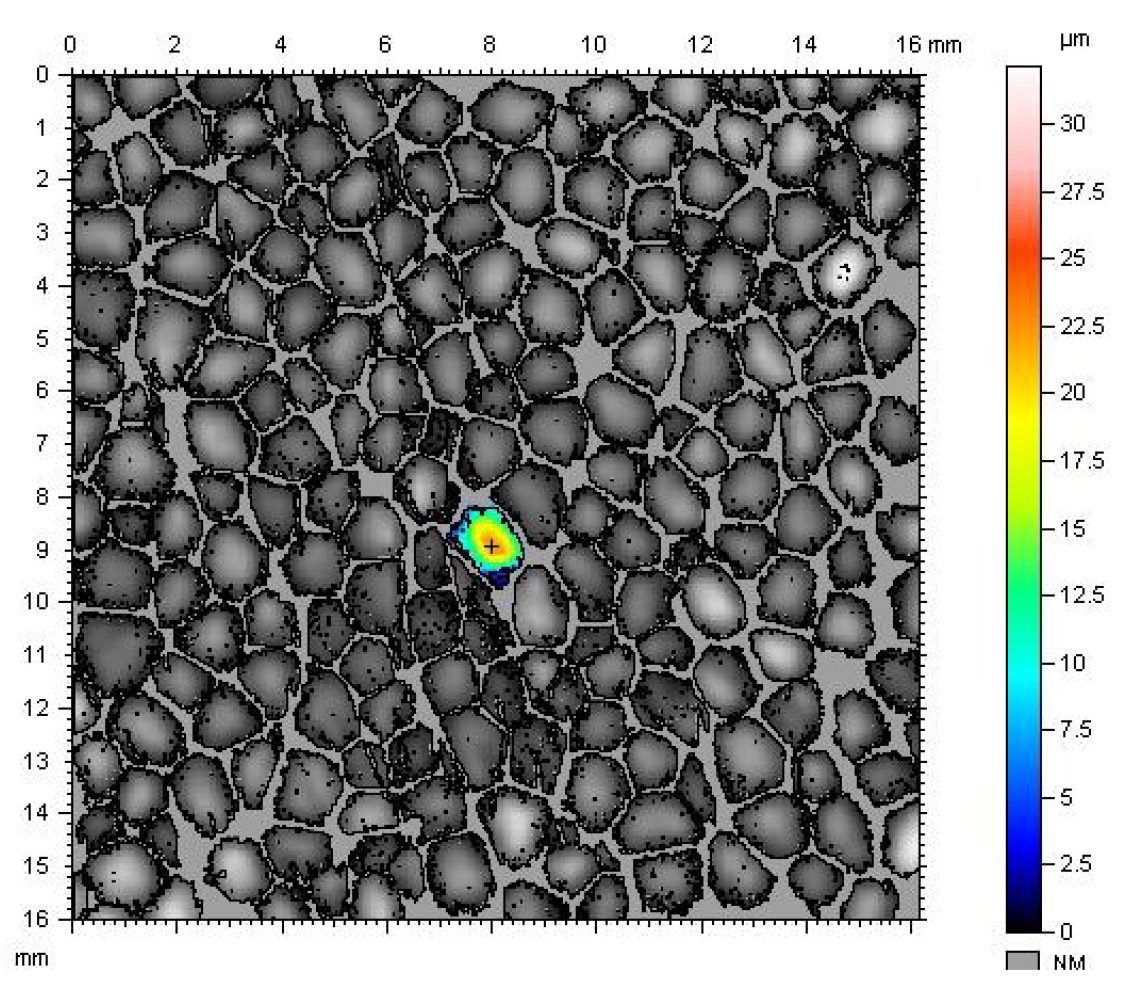

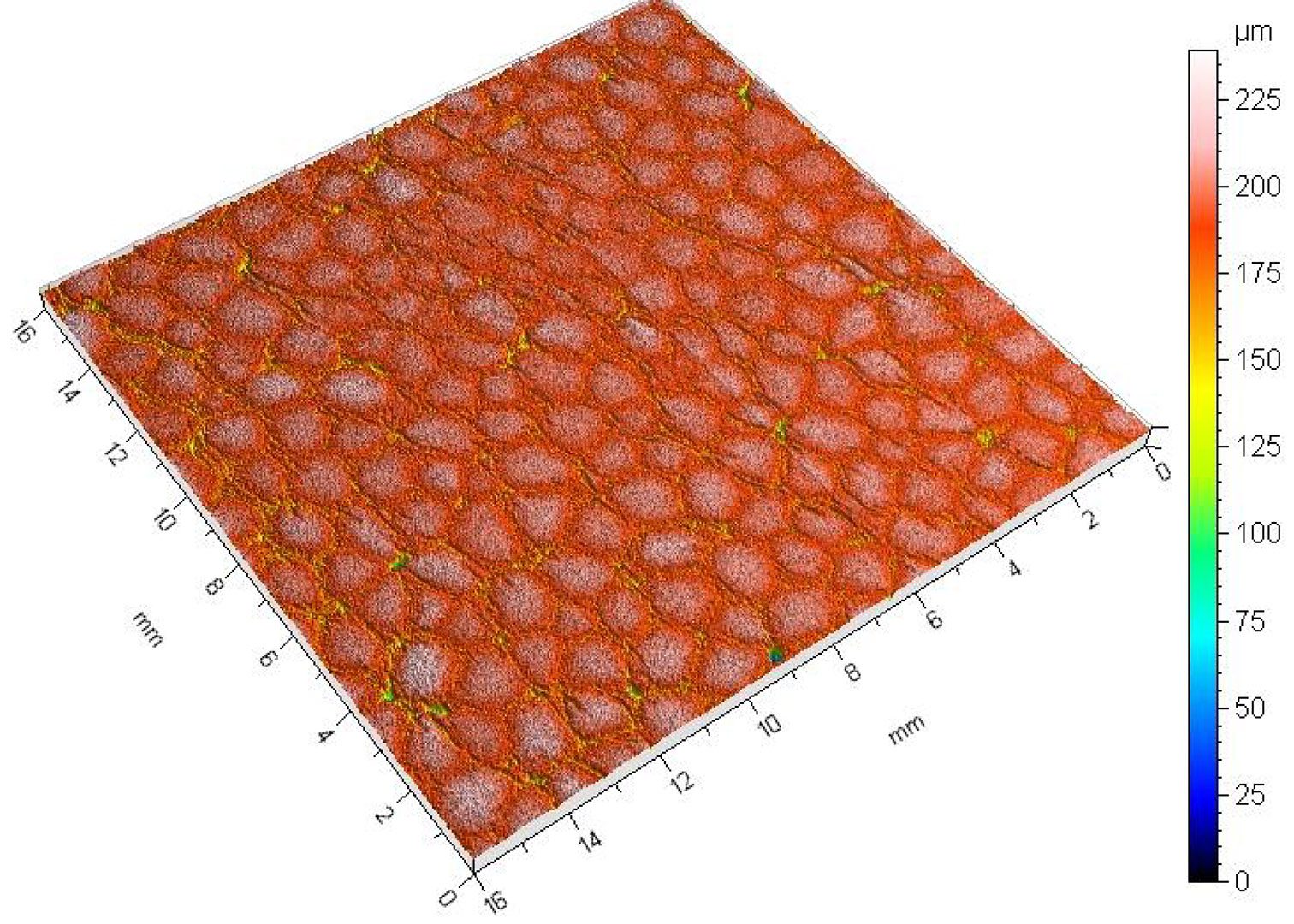

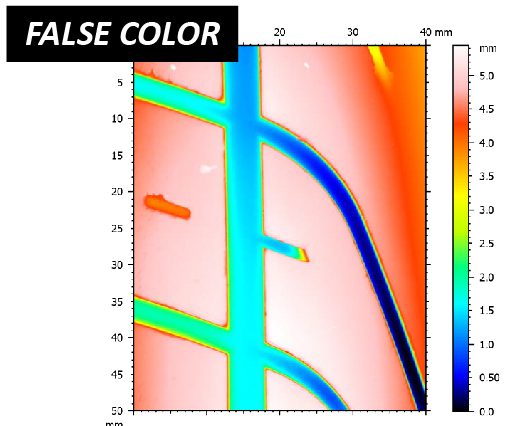

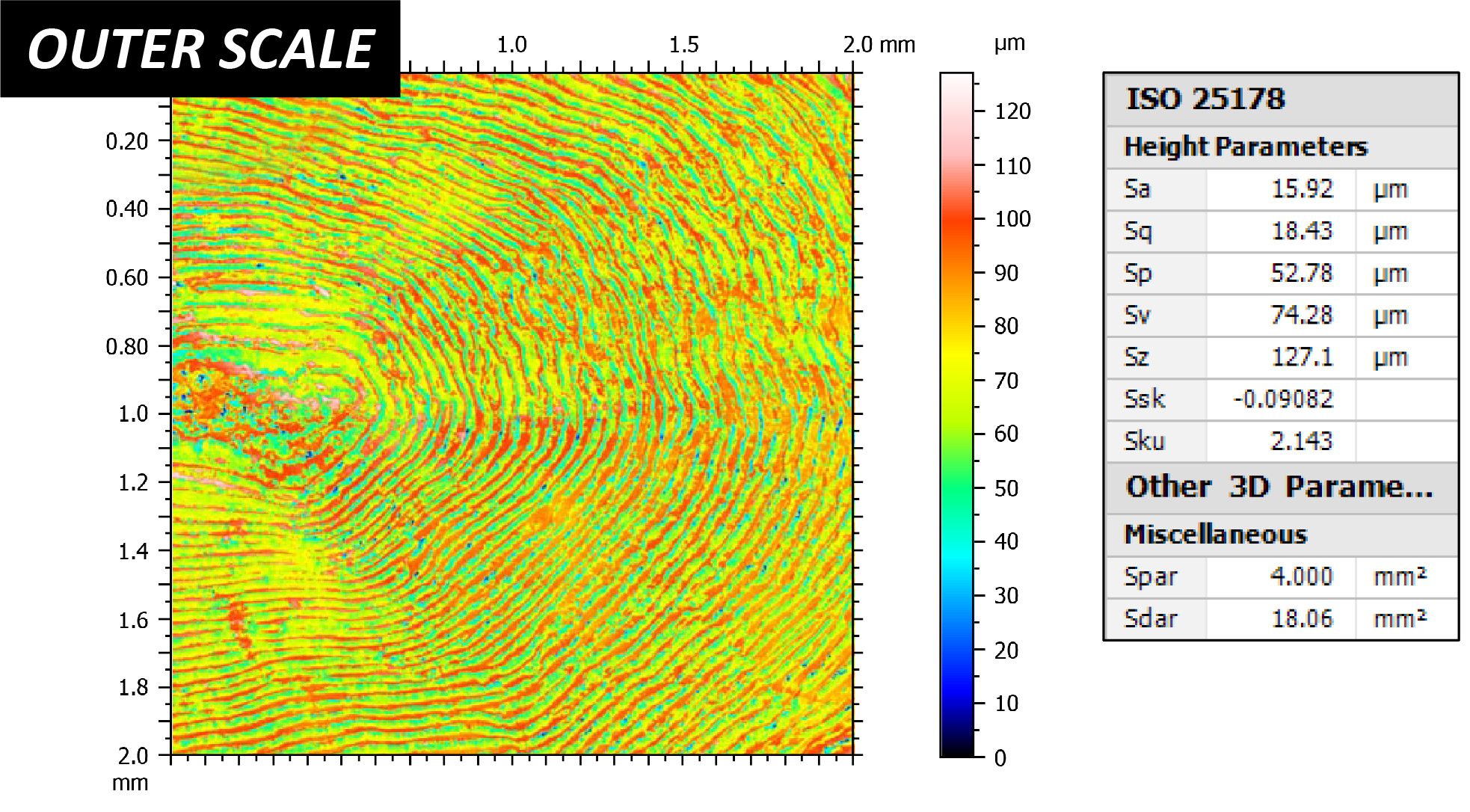

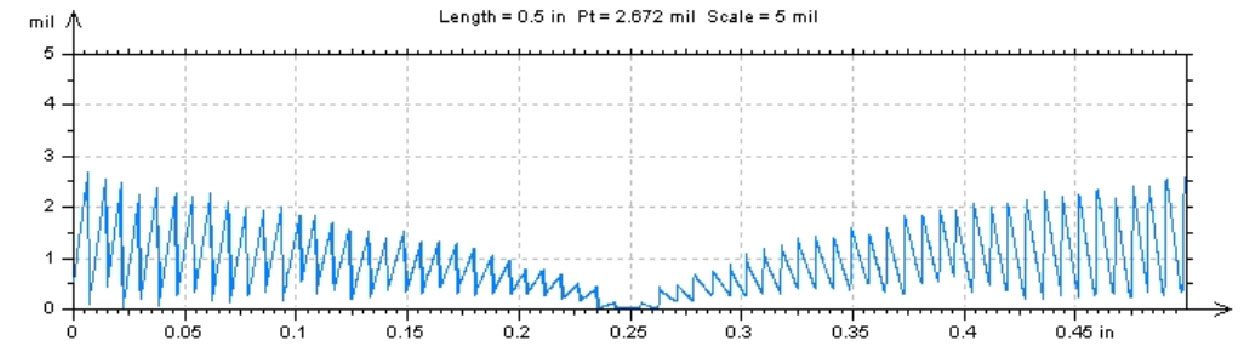

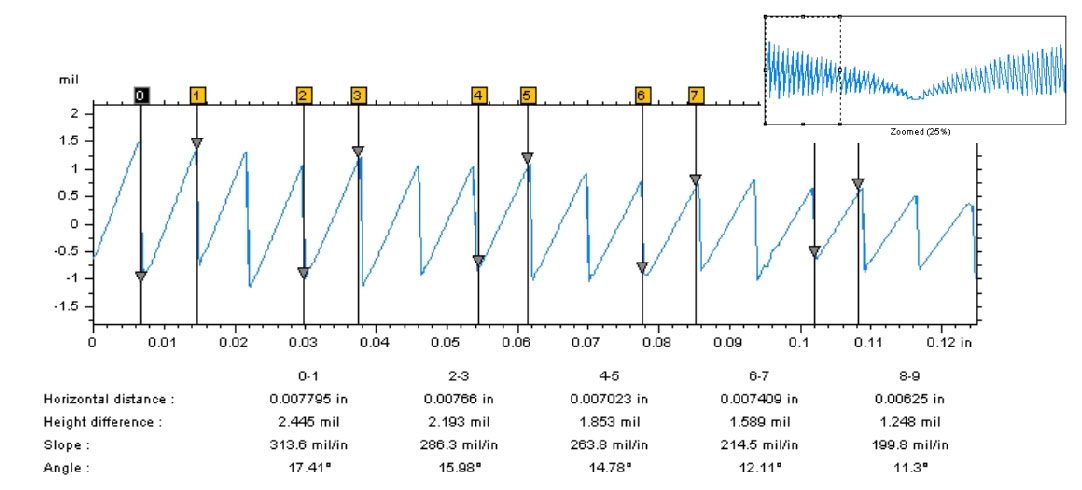

サンドペーパーの効果は多くの場合、さまざまな条件下での摩耗性能によって決定されます。粒度、すなわちサンドペーパーに埋め込まれた研磨粒子の大きさが、研磨する材料の摩耗速度と傷の大きさを決定します。粒度の高いサンドペーパーは粒子が小さいため、研磨速度が遅くなり、表面の仕上がりも細かくなります。また、同じ粒度の紙でも材質が異なると、乾式と湿式で挙動が異なることがあります。製造されたサンドペーパーが意図された研磨挙動を持つことを確認するためには、信頼性の高いトライボロジー評価が必要である。このような評価により、異なる種類のサンドペーパーの摩耗挙動を制御・監視された状態で定量的に比較し、用途に応じた最適な候補を選択することができます。