Categoría: Perfilometría | Volumen y área

Inspección de piezas mecanizadas

PIEZAS MECANIZADAS

inspección a partir del modelo CAD mediante perfilometría 3D

El autor:

Duanjie Li, Doctor en Filosofía

Revisado por

Jocelyn Esparza

INTRODUCCIÓN

La demanda de mecanizado de precisión capaz de crear geometrías complejas ha ido en aumento en todo un espectro de industrias. Desde el sector aeroespacial, el médico y el automovilístico, hasta los engranajes tecnológicos, la maquinaria y los instrumentos musicales, la innovación y la evolución continuas elevan las expectativas y los niveles de precisión a nuevas cotas. En consecuencia, asistimos al aumento de la demanda de técnicas e instrumentos de inspección rigurosos para garantizar la máxima calidad de los productos.

Importancia de la perfilometría 3D sin contacto para la inspección de piezas

La comparación de las propiedades de las piezas mecanizadas con sus modelos CAD es esencial para verificar las tolerancias y el cumplimiento de las normas de producción. La inspección durante el tiempo de servicio también es crucial, ya que el desgaste de las piezas puede exigir su sustitución. La identificación de cualquier desviación de las especificaciones requeridas a tiempo ayudará a evitar costosas reparaciones, paradas de producción y una reputación deteriorada.

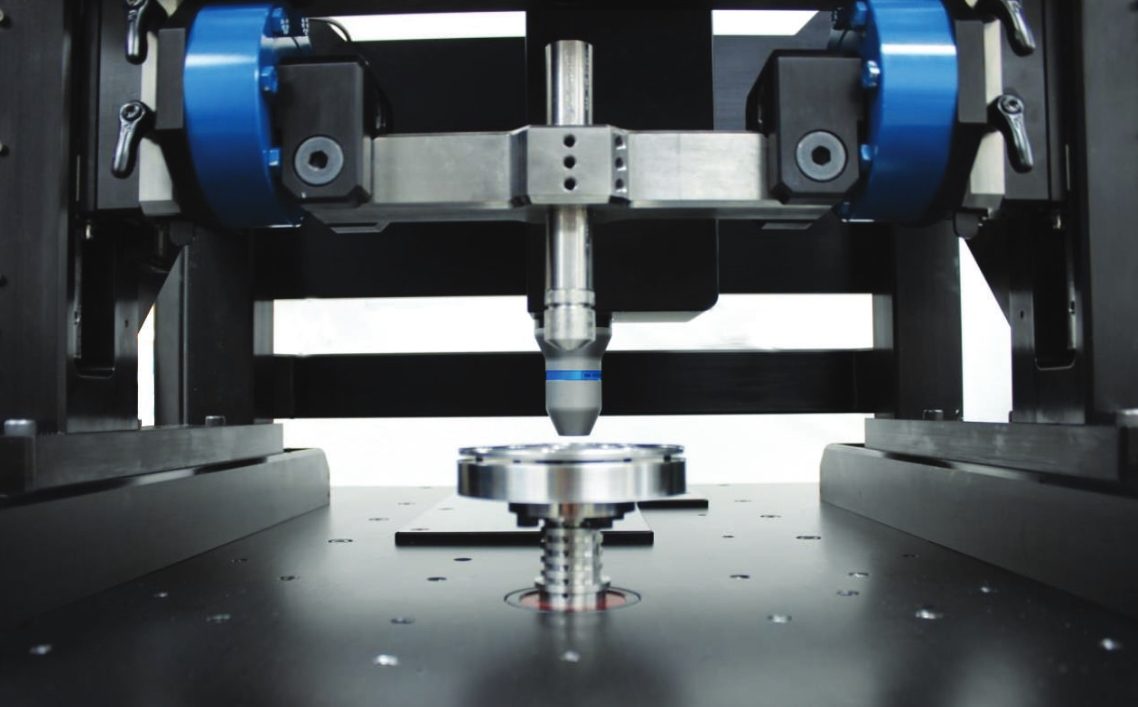

A diferencia de una técnica de sonda táctil, NANOVEA Perfiladores ópticos realice escaneos de superficies 3D sin contacto, lo que permite mediciones rápidas, precisas y no destructivas de formas complejas con la mayor precisión.

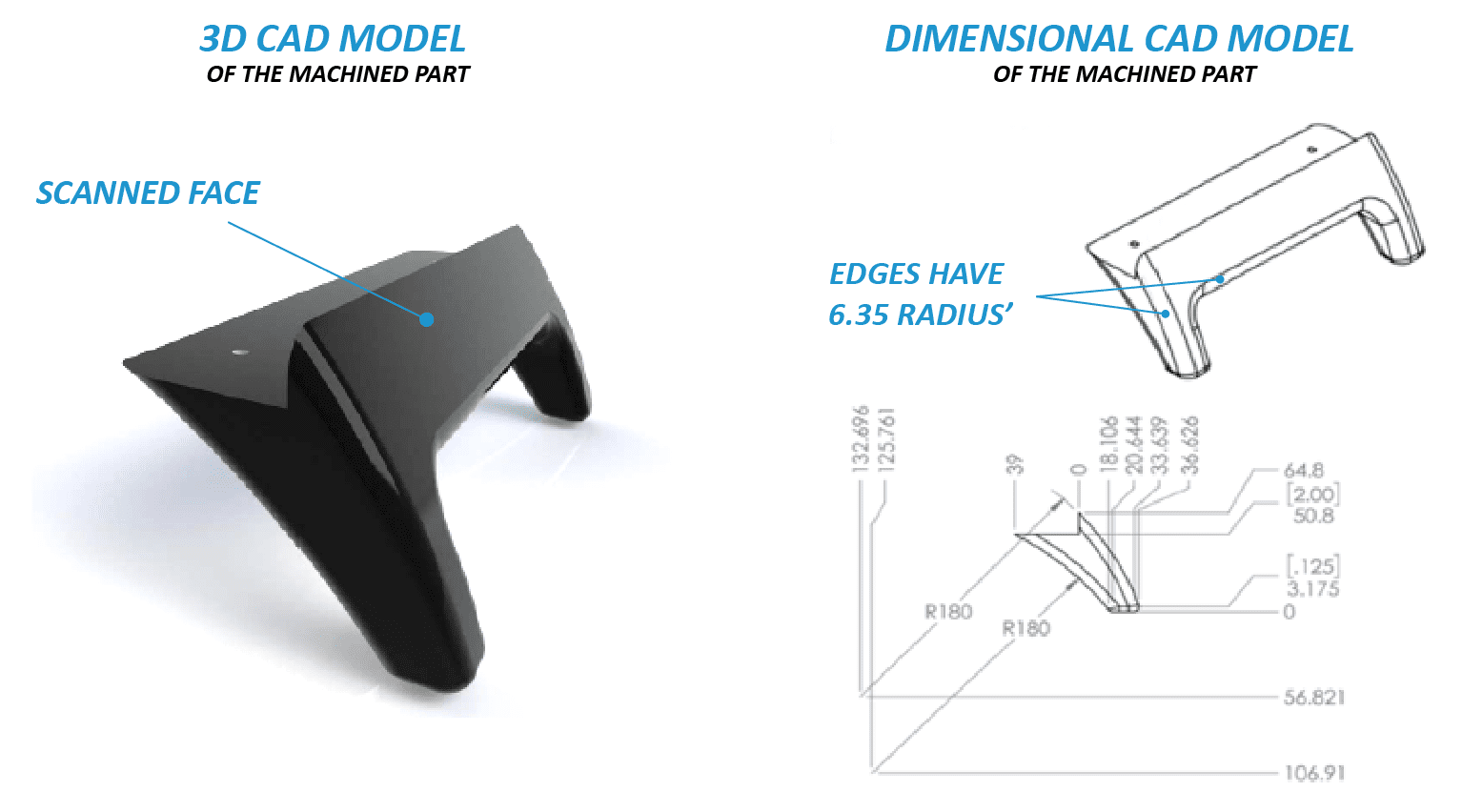

MODELO CAD

Una medición precisa de la dimensión y la rugosidad de la superficie de la pieza mecanizada es fundamental para asegurarse de que cumple las especificaciones, tolerancias y acabados superficiales deseados. A continuación se presentan el modelo 3D y el dibujo de ingeniería de la pieza que se va a inspeccionar.

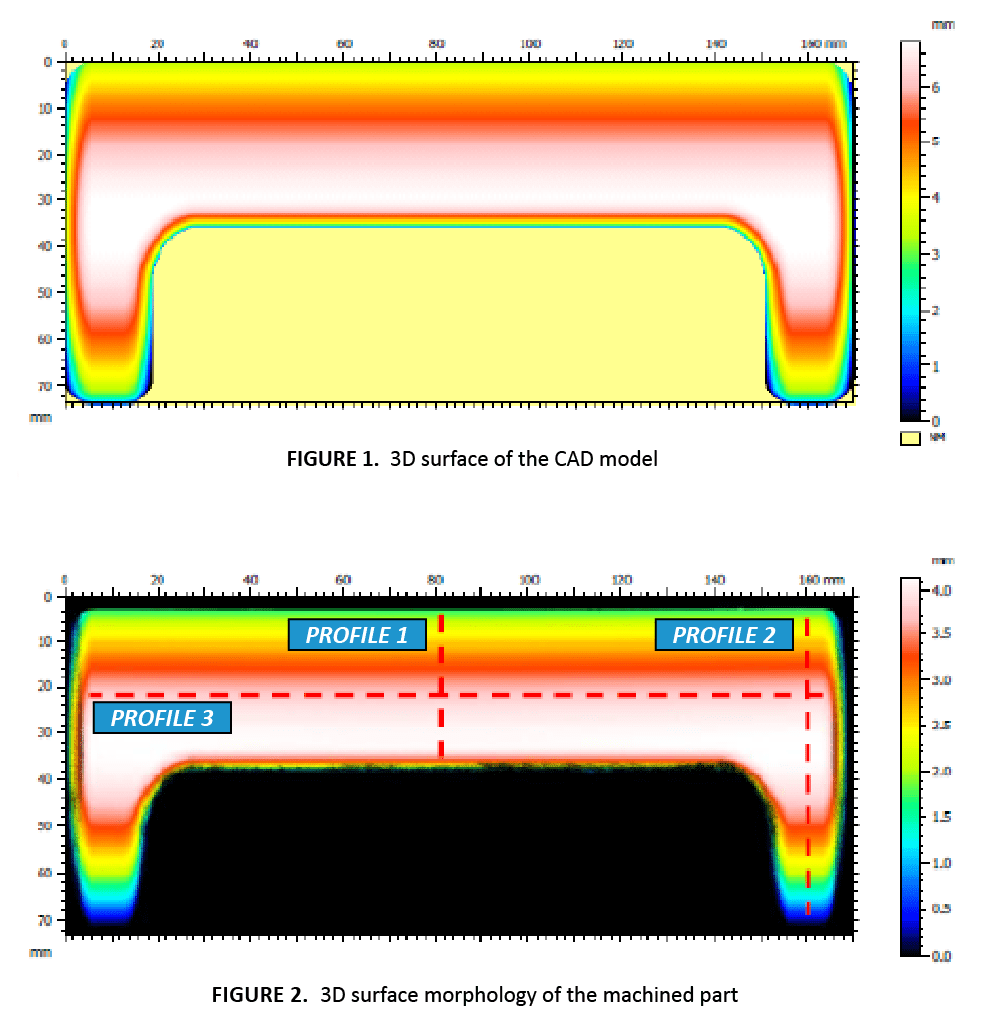

VISTA DE COLOR FALSO

La vista en falso color del modelo CAD y la superficie de la pieza mecanizada escaneada se comparan en la FIGURA 3. La variación de altura en la superficie de la muestra puede observarse por el cambio de color.

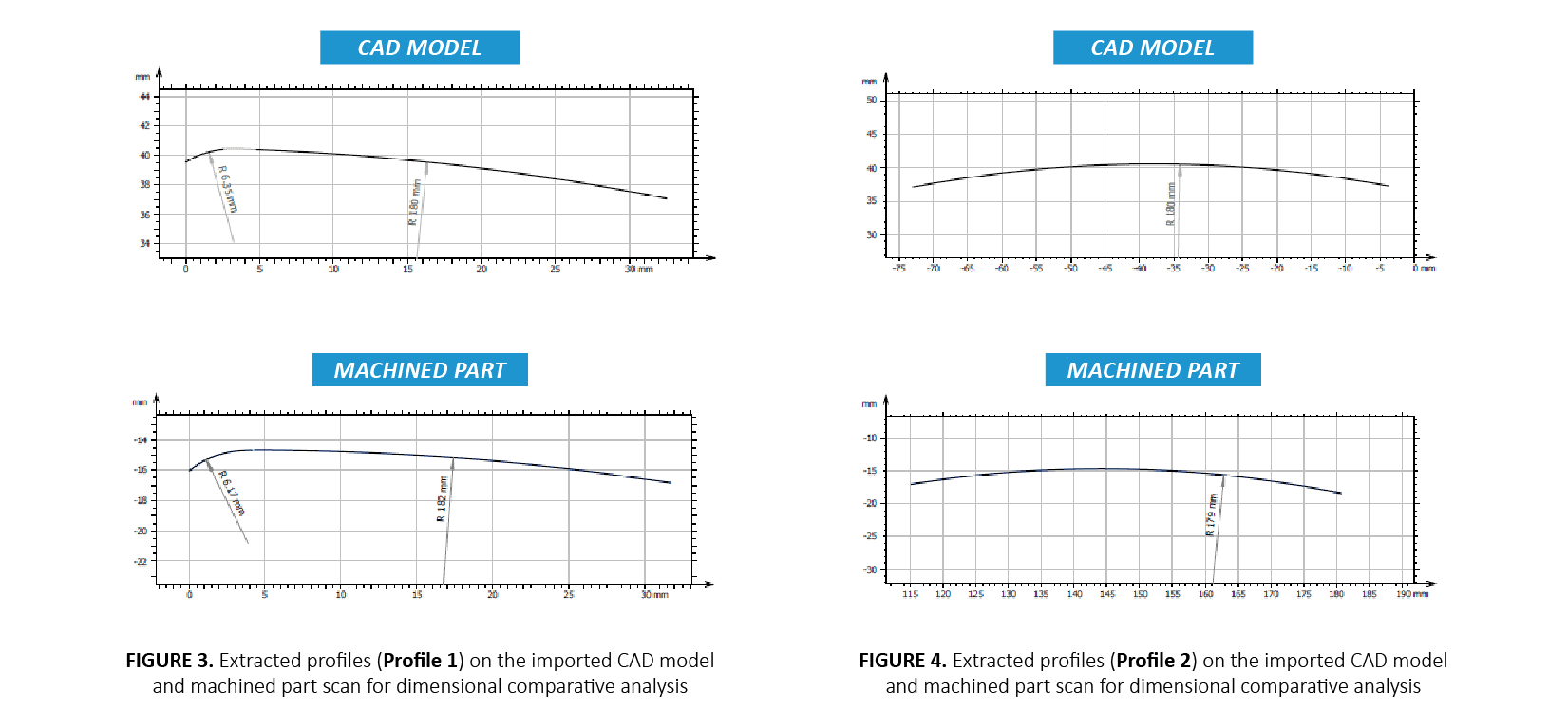

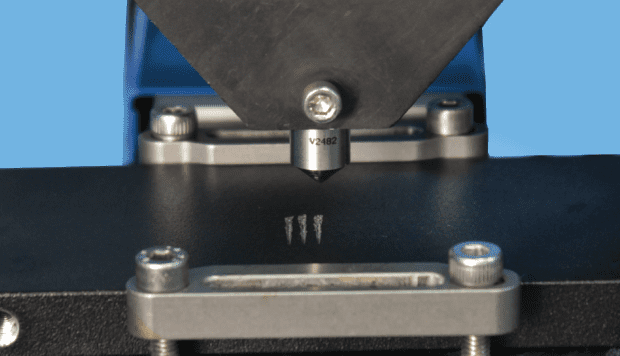

Se extraen tres perfiles 2D del escaneo de la superficie 3D, como se indica en la FIGURA 2, para verificar aún más la tolerancia dimensional de la pieza mecanizada.

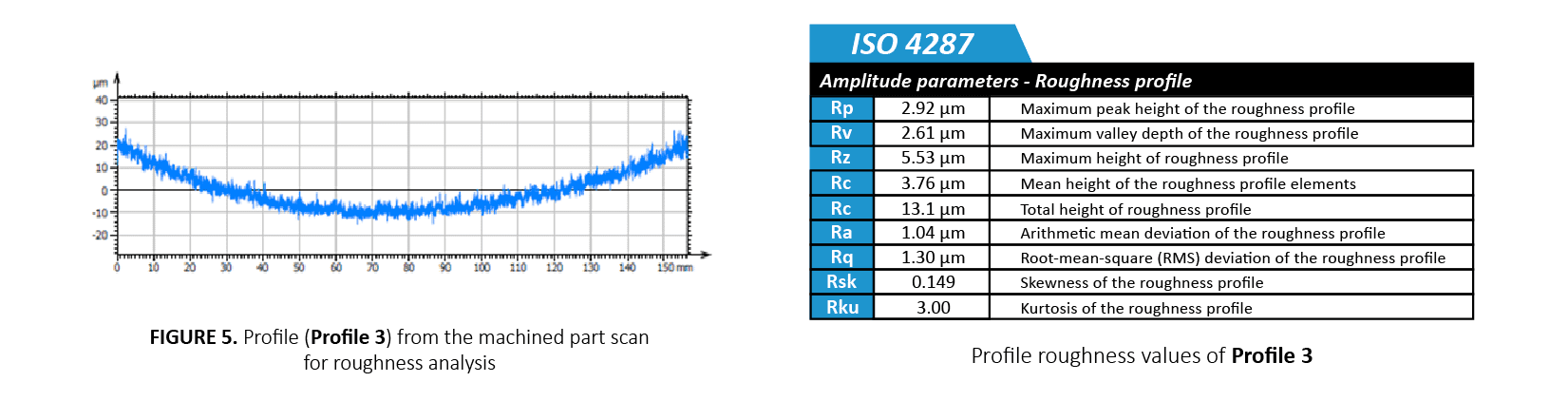

COMPARACIÓN DE PERFILES Y RESULTADOS

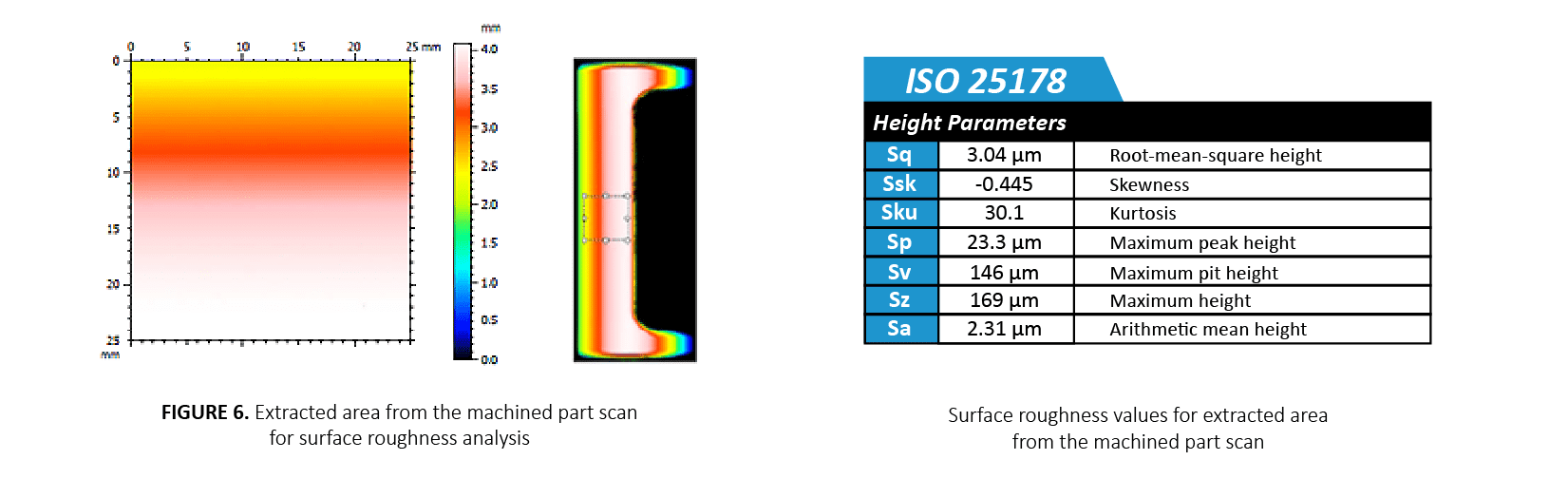

Los perfiles 1 a 3 se muestran en las FIGURAS 3 a 5. La inspección cuantitativa de la tolerancia se lleva a cabo comparando el perfil medido con el modelo CAD para mantener los rigurosos estándares de fabricación. El Perfil 1 y el Perfil 2 miden el radio de diferentes zonas de la pieza curvada mecanizada. La variación de altura del Perfil 2 es de 30 µm en una longitud de 156 mm, lo que cumple el requisito de tolerancia deseado de ±125 µm.

Al establecer un valor límite de tolerancia, el software de análisis puede determinar automáticamente el aprobado o el suspenso de la pieza mecanizada.

La rugosidad y la uniformidad de la superficie de la pieza mecanizada desempeñan un papel importante para garantizar su calidad y funcionalidad. La FIGURA 6 es una superficie extraída del escaneo de la pieza mecanizada que se utilizó para cuantificar el acabado de la superficie. La rugosidad superficial media (Sa) se calculó en 2,31 µm.

CONCLUSIÓN

En este estudio, hemos mostrado cómo el perfilador sin contacto NANOVEA HS2000, equipado con un sensor de alta velocidad, realiza una inspección superficial completa de las dimensiones y la rugosidad.

Los escaneos de alta resolución permiten a los usuarios medir la morfología detallada y las características de la superficie de las piezas mecanizadas y compararlas cuantitativamente con sus modelos CAD. El instrumento también es capaz de detectar cualquier defecto, incluidos arañazos y grietas.

El análisis avanzado de contornos sirve como una herramienta inigualable no sólo para determinar si las piezas mecanizadas satisfacen las especificaciones establecidas, sino también para evaluar los mecanismos de fallo de los componentes desgastados.

Los datos mostrados aquí representan sólo una parte de los cálculos posibles con el software de análisis avanzado que viene equipado con cada NANOVEA Optical Profiler.

AHORA, HABLEMOS DE SU SOLICITUD

Prueba de desgaste del bloque sobre el anillo

IMPORTANCIA DE LA EVALUACIÓN DEL DESGASTE DEL BLOQUE SOBRE EL ANILLO

La prueba Block-on-Ring (ASTM G77) es una técnica ampliamente utilizada que evalúa el comportamiento de desgaste por deslizamiento de materiales en diferentes condiciones simuladas y permite una clasificación confiable de pares de materiales para aplicaciones tribológicas específicas.

OBJETIVO DE MEDICIÓN

En esta aplicación, el Probador Mecánico Nanovea mide el YS y el UTS de muestras de aleación metálica de acero inoxidable SS304 y aluminio Al6061. Las muestras se eligieron por sus valores de YS y UTS comúnmente reconocidos, lo que demuestra la fiabilidad de los métodos de indentación de Nanovea.

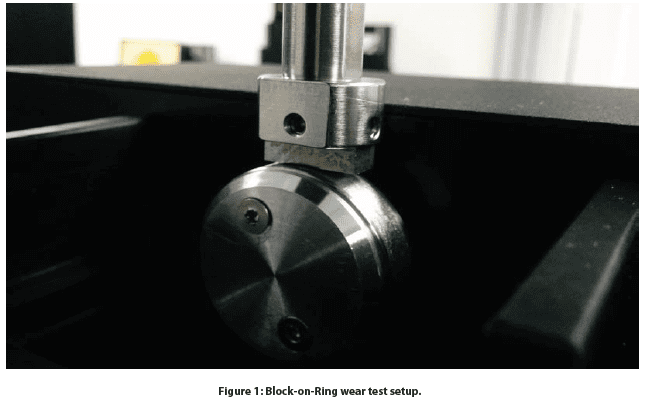

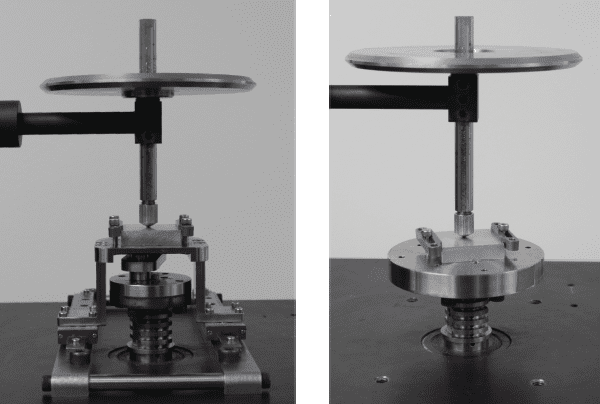

El tribómetro de Nanovea evaluó el comportamiento de desgaste por deslizamiento de un bloque H-30 sobre un anillo S-10 utilizando el módulo Block-on-Ring. El bloque H-30 está hecho de acero para herramientas 01 de dureza 30HRC, mientras que el anillo S-10 es de acero tipo 4620 con una dureza superficial de 58 a 63 HRC y un diámetro de anillo de ~34,98 mm. Se realizaron pruebas de bloque sobre anillo en ambientes secos y lubricados para investigar el efecto sobre el comportamiento del desgaste. Las pruebas de lubricación se realizaron en aceite mineral pesado USP. La pista de desgaste se examinó utilizando Nanovea. Perfilómetro 3D sin contacto. Los parámetros de prueba se resumen en la Tabla 1. La tasa de desgaste (K) se evaluó utilizando la fórmula K=V/(F×s), donde V es el volumen desgastado, F es la carga normal, s es la distancia de deslizamiento.

RESULTADOS Y DISCUSIÓN

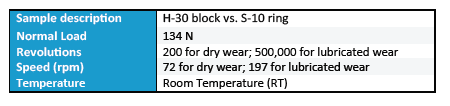

La Figura 2 compara el coeficiente de fricción (COF) de las pruebas Block-on-Ring en ambientes secos y lubricados. El bloque tiene significativamente más fricción en un ambiente seco que en un ambiente lubricado. COF

fluctúa durante el período de rodaje en las primeras 50 revoluciones y alcanza un COF constante de ~0,8 durante el resto de la prueba de desgaste de 200 revoluciones. En comparación, la prueba Block-on-Ring realizada con lubricación con aceite mineral pesado USP muestra un COF bajo constante de 0,09 durante la prueba de desgaste de 500.000 revoluciones. El lubricante reduce significativamente el COF entre las superficies aproximadamente 90 veces.

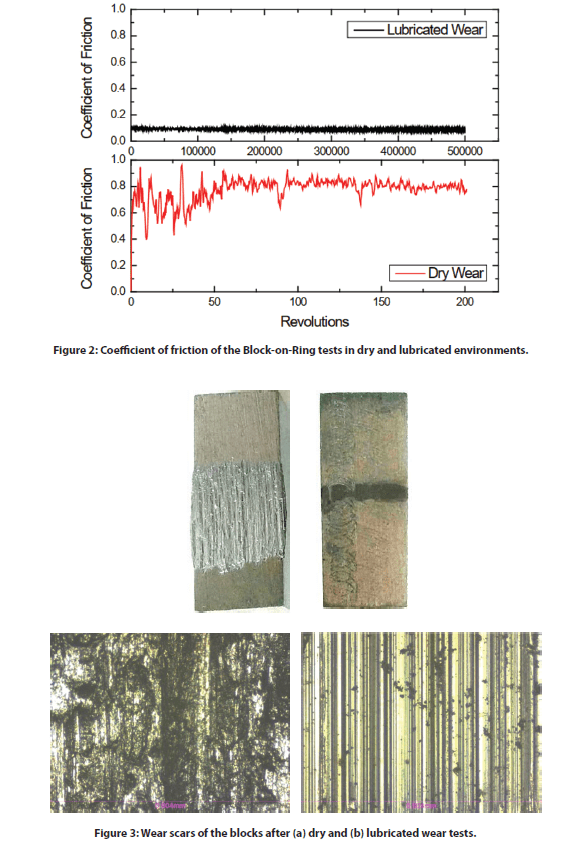

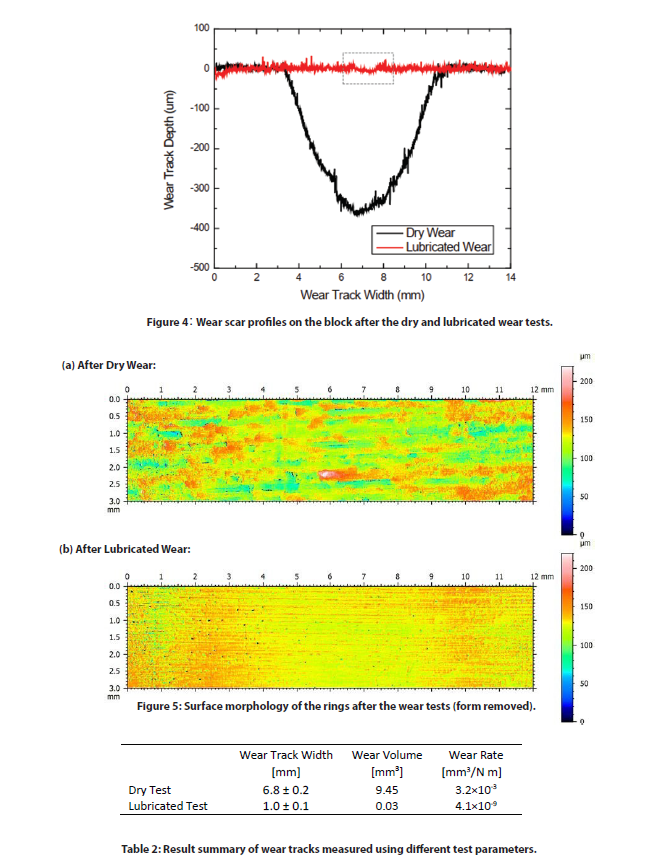

Las figuras 3 y 4 muestran las imágenes ópticas y los perfiles 2D de la sección transversal de las cicatrices de desgaste en los bloques después de las pruebas de desgaste en seco y con lubricación. Los volúmenes de las huellas de desgaste y las tasas de desgaste se enumeran en la Tabla 2. El bloque de acero después de la prueba de desgaste en seco a una velocidad de rotación menor de 72 rpm durante 200 revoluciones presenta un gran volumen de cicatriz de desgaste de 9,45 mm˙. En comparación, la prueba de desgaste realizada a una velocidad más alta de 197 rpm durante 500.000 revoluciones en el lubricante de aceite mineral crea un volumen de huella de desgaste sustancialmente menor de 0,03 mm˙.

Las imágenes de la ÿgura 3 muestran que se produce un desgaste severo durante las pruebas en seco en comparación con el desgaste leve de la prueba de desgaste lubricado. El alto calor y las intensas vibraciones generadas durante la prueba de desgaste en seco promueven la oxidación de los restos metálicos, lo que da lugar a una grave abrasión de tres cuerpos. En la prueba lubricada, el aceite mineral reduce la fricción y enfría la cara de contacto, además de transportar los residuos abrasivos creados durante el desgaste. Esto conduce a una reducción significativa de la tasa de desgaste en un factor de ~8×10ˆ. Una diferencia tan sustancial en la resistencia al desgaste en entornos diferentes muestra la importancia de una simulación adecuada del desgaste por deslizamiento en condiciones de servicio realistas.

El comportamiento del desgaste puede cambiar drásticamente cuando se introducen pequeños cambios en las condiciones de prueba. La versatilidad del tribómetro de Nanovea permite medir el desgaste en condiciones de alta temperatura, lubricación y tribocorrosión. El control preciso de la velocidad y la posición mediante el motor avanzado permite realizar pruebas de desgaste a velocidades que van de 0,001 a 5000 rpm, lo que lo convierte en una herramienta ideal para que los laboratorios de investigación/prueba investiguen el desgaste en di˛rentes condiciones tribológicas.

El estado de la superficie de las muestras se examinó con el proÿlómetro óptico sin contacto de Nanovea. La figura 5 muestra la morfología superficial de los anillos después de los ensayos de desgaste. Se ha eliminado la forma del cilindro para presentar mejor la morfología superficial y la rugosidad creada por el proceso de desgaste por deslizamiento. El proceso de abrasión de tres cuerpos durante el ensayo de desgaste en seco de 200 revoluciones produjo una rugosidad superficial significativa. El bloque y el anillo después de la prueba de desgaste en seco presentan una rugosidad Ra de 14,1 y 18,1 µm, respectivamente, en comparación con 5,7 y 9,1 µm para la prueba de desgaste lubricado a largo plazo de 500.000 revoluciones a una velocidad superior. Esta prueba demuestra la importancia de una lubricación adecuada del contacto entre el anillo del pistón y el cilindro. Un desgaste severo daña rápidamente la superficie de contacto sin lubricación y conduce a un deterioro irreversible de la calidad de servicio e incluso a la rotura del motor.

CONCLUSIÓN

En este estudio mostramos cómo se utiliza el tribómetro de Nanovea para evaluar el comportamiento de desgaste por deslizamiento de un par de metal de acero utilizando el módulo Block-on-Ring siguiendo la norma ASTM G77. El lubricante juega un papel crítico en las propiedades de desgaste del par de materiales. El aceite mineral reduce la tasa de desgaste del bloque H-30 en un factor de ~8×10ˆ y el COF en ~90 veces. La versatilidad del tribómetro de Nanovea lo convierte en una herramienta ideal para medir el comportamiento del desgaste en diversas condiciones de lubricación, alta temperatura y tribocorrosión.

El tribómetro de Nanovea ofrece pruebas de desgaste y fricción precisas y repetibles utilizando modos rotativos y lineales que cumplen con ISO y ASTM, con módulos opcionales de tribocorrosión, lubricación y desgaste a alta temperatura disponibles en un sistema preintegrado. La incomparable gama de Nanovea es una solución ideal para determinar la gama completa de propiedades tribológicas de recubrimientos, películas y sustratos finos o gruesos, blandos o duros.

AHORA, HABLEMOS DE SU SOLICITUD

Tribología de carga dinámica

Tribología de carga dinámica

Introducción

El desgaste tiene lugar en prácticamente todos los sectores industriales e impone unos costes de ~0,75% del PIB1. La investigación tribológica es vital para mejorar la eficacia de la producción y el rendimiento de las aplicaciones, así como para conservar el material, la energía y el medio ambiente. La vibración y la oscilación son inevitables en una amplia gama de aplicaciones tribológicas. Una vibración externa excesiva acelera el proceso de desgaste y reduce el rendimiento de servicio, lo que provoca fallos catastróficos en las piezas mecánicas.

Los tribómetros convencionales de carga muerta aplican cargas normales mediante pesos de masa. Esta técnica de carga no sólo limita las opciones de carga a una carga constante, sino que también crea intensas vibraciones incontroladas a altas cargas y velocidades, lo que conduce a evaluaciones limitadas e inconsistentes del comportamiento de desgaste. Una evaluación fiable del efecto de la oscilación controlada en el comportamiento del desgaste de los materiales es deseable para la I+D y el control de calidad en diferentes aplicaciones industriales.

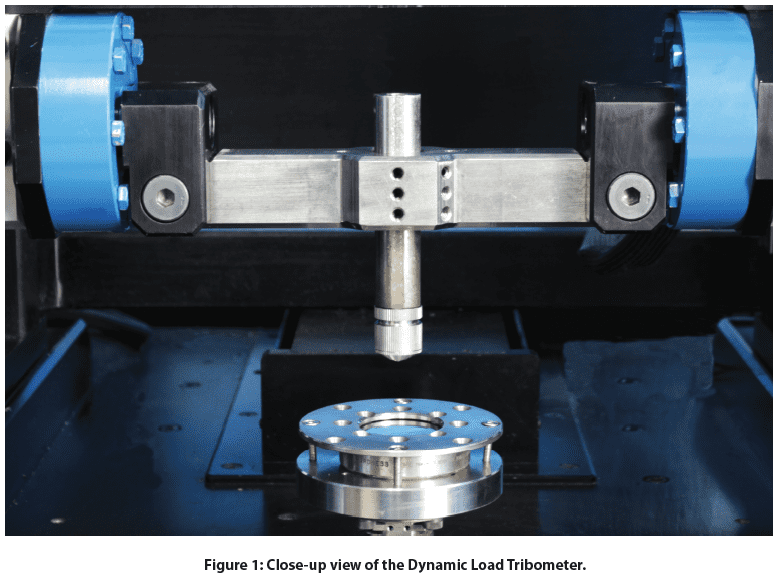

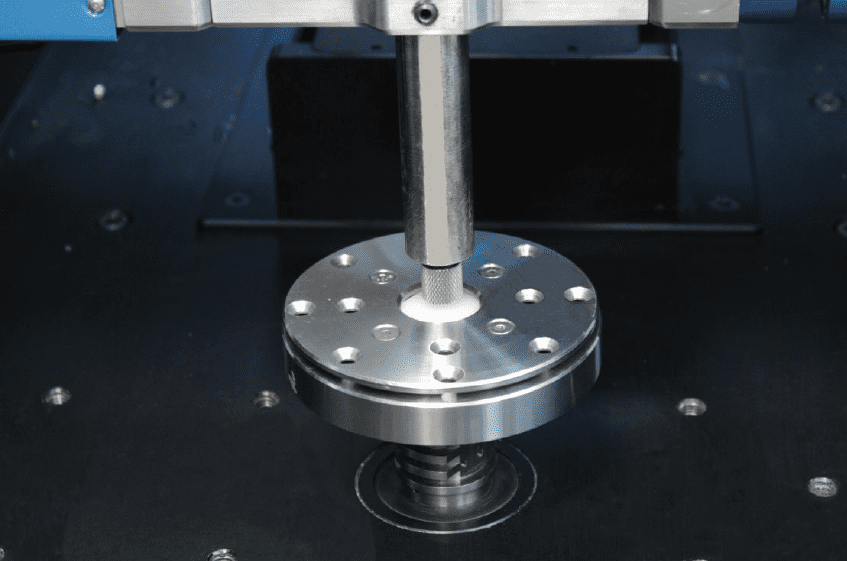

La innovadora alta carga de Nanovea tribómetro Tiene una capacidad de carga máxima de 2000 N con un sistema de control de carga dinámico. El avanzado sistema neumático de carga de aire comprimido permite a los usuarios evaluar el comportamiento tribológico de un material bajo cargas normales elevadas con la ventaja de amortiguar las vibraciones no deseadas creadas durante el proceso de desgaste. Por lo tanto, la carga se mide directamente sin necesidad de los resortes amortiguadores utilizados en diseños más antiguos. Un módulo de carga oscilante de electroimán paralelo aplica una oscilación bien controlada de amplitud deseada de hasta 20 N y frecuencia de hasta 150 Hz.

La fricción se mide con alta precisión directamente desde la fuerza lateral aplicada al soporte superior. El desplazamiento se controla in situ, lo que permite conocer la evolución del comportamiento de desgaste de las muestras de ensayo. La prueba de desgaste bajo carga de oscilación controlada también se puede realizar en entornos de corrosión, alta temperatura, humedad y lubricación para simular las condiciones de trabajo reales para las aplicaciones tribológicas. Una alta velocidad integrada perfilómetro sin contacto Mide automáticamente la morfología de la pista de desgaste y el volumen de desgaste en unos segundos.

Objetivo de medición

En este estudio, mostramos la capacidad del Tribómetro de Carga Dinámica Nanovea T2000 en el estudio del comportamiento tribológico de diferentes muestras de recubrimiento y metal bajo condiciones de carga de oscilación controlada.

Procedimiento de prueba

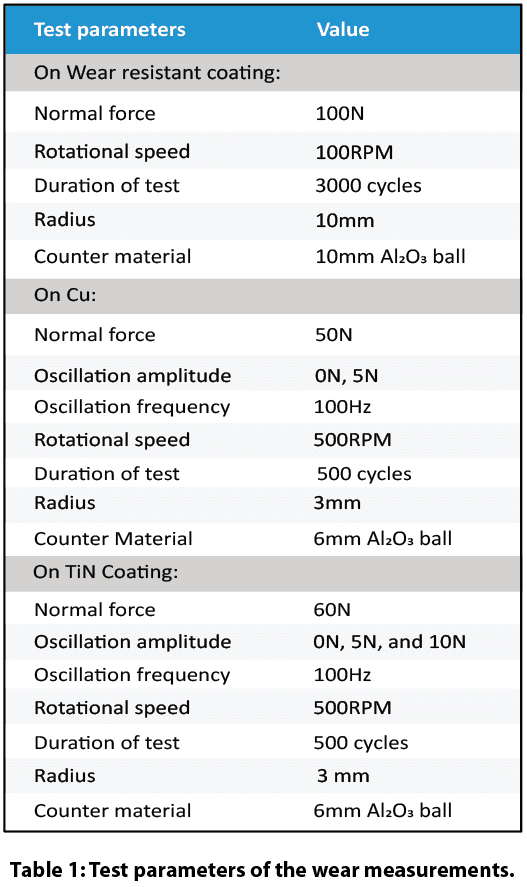

El comportamiento tribológico, por ejemplo, el coeficiente de fricción, COF, y la resistencia al desgaste de un revestimiento resistente al desgaste de 300 µm de grosor se evaluó y comparó mediante el tribómetro Nanovea T2000 con un tribómetro de carga muerta convencional utilizando una configuración de pasador sobre disco siguiendo la norma ASTM G992.

Se evaluaron muestras recubiertas de Cu y TiN separadas frente a una bola de Al₂0₃ de 6 mm bajo oscilación controlada mediante el modo de tribología de carga dinámica del tribómetro Nanovea T2000.

Los parámetros de la prueba se resumen en el cuadro 1.

El perfilómetro 3D integrado, equipado con un sensor de líneas, escanea automáticamente la pista de desgaste después de las pruebas, proporcionando la medición más precisa del volumen de desgaste en segundos.

Resultados y discusión

Sistema de carga neumática vs. Sistema de carga muerta

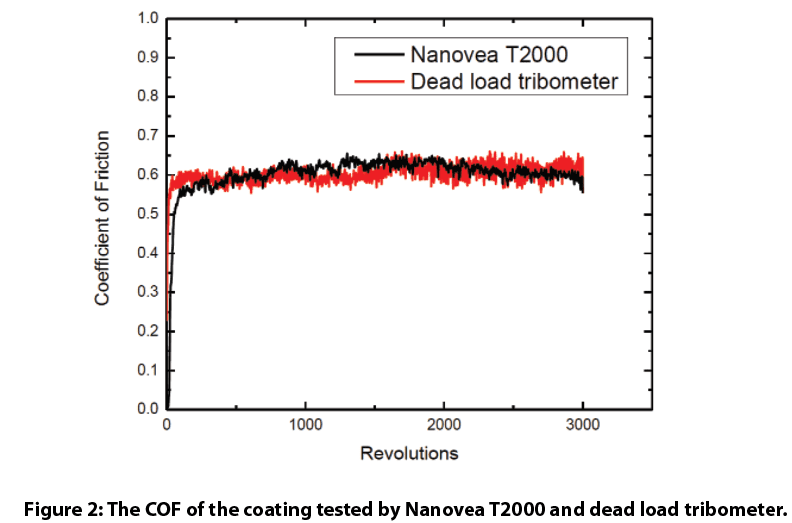

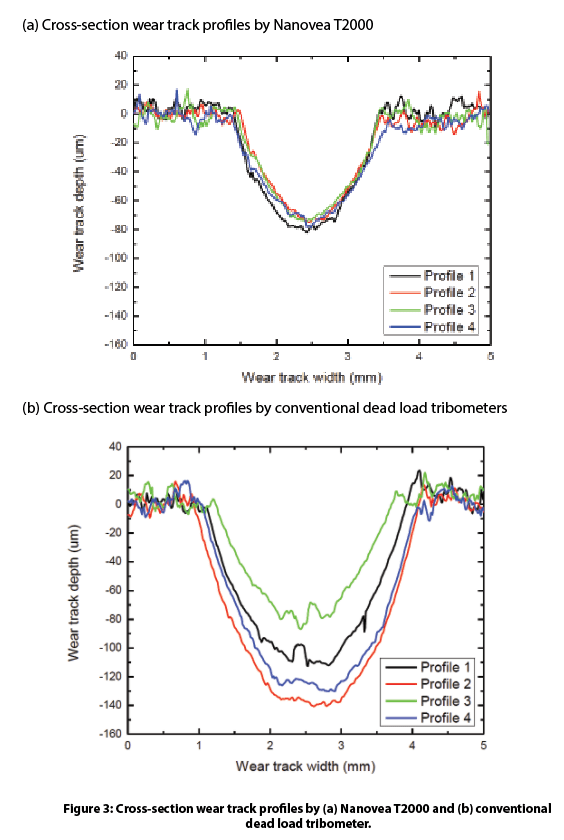

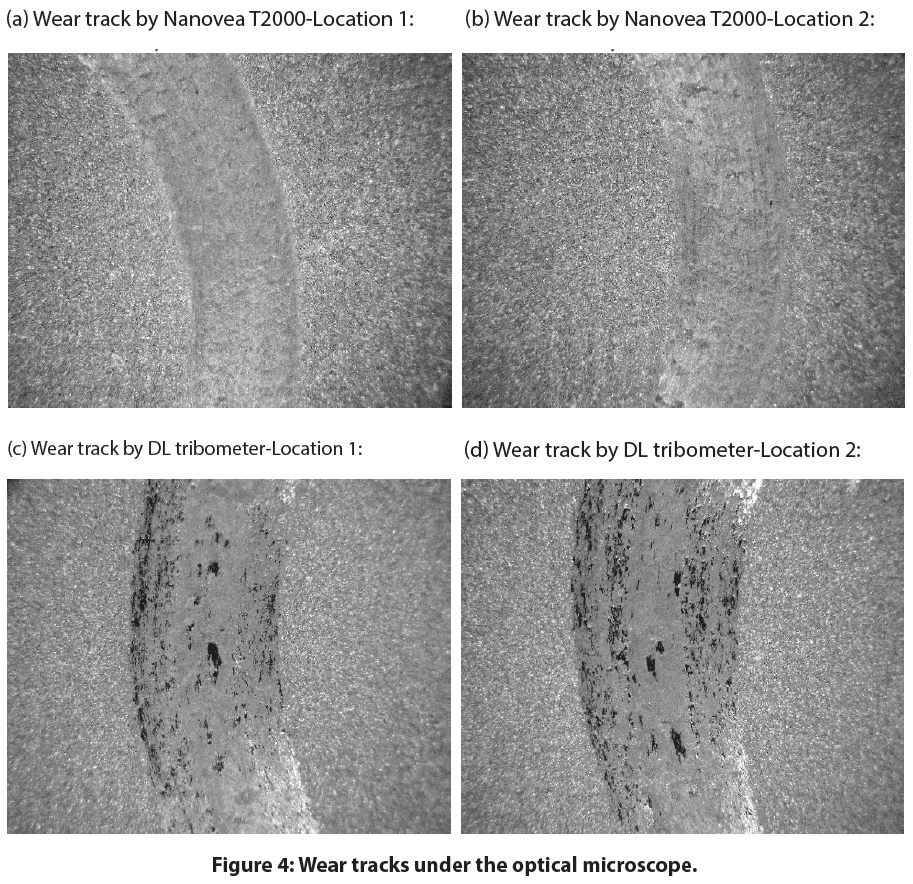

El comportamiento tribológico de un recubrimiento resistente al desgaste utilizando el tribómetro Nanovea T2000 se compara con un tribómetro convencional de carga muerta (DL). La evolución del COF del recubrimiento se muestra en la Fig. 2. Observamos que el recubrimiento presenta un valor de COF comparable de ~0,6 durante la prueba de desgaste. Sin embargo, los 20 perfiles de sección transversal en diferentes lugares de la pista de desgaste en la Fig. 3 indican que el recubrimiento experimentó un desgaste mucho más severo bajo el sistema de carga muerta.

El proceso de desgaste del sistema de carga muerta a alta carga y velocidad generó intensas vibraciones. La presión masiva concentrada en la cara de contacto, combinada con una alta velocidad de deslizamiento, crea una vibración sustancial del peso y de la estructura que conduce a un desgaste acelerado. El tribómetro de carga muerta convencional aplica la carga mediante pesos de masa. Este método es fiable con cargas de contacto más bajas y en condiciones de desgaste leve; sin embargo, en condiciones de desgaste agresivo con cargas y velocidades más altas, la importante vibración hace que los pesos reboten repetidamente, lo que da lugar a una pista de desgaste irregular que provoca una evaluación tribológica poco fiable. La tasa de desgaste calculada es de 8,0±2,4 x 10-4 mm3/N m, mostrando una alta tasa de desgaste y una gran desviación estándar.

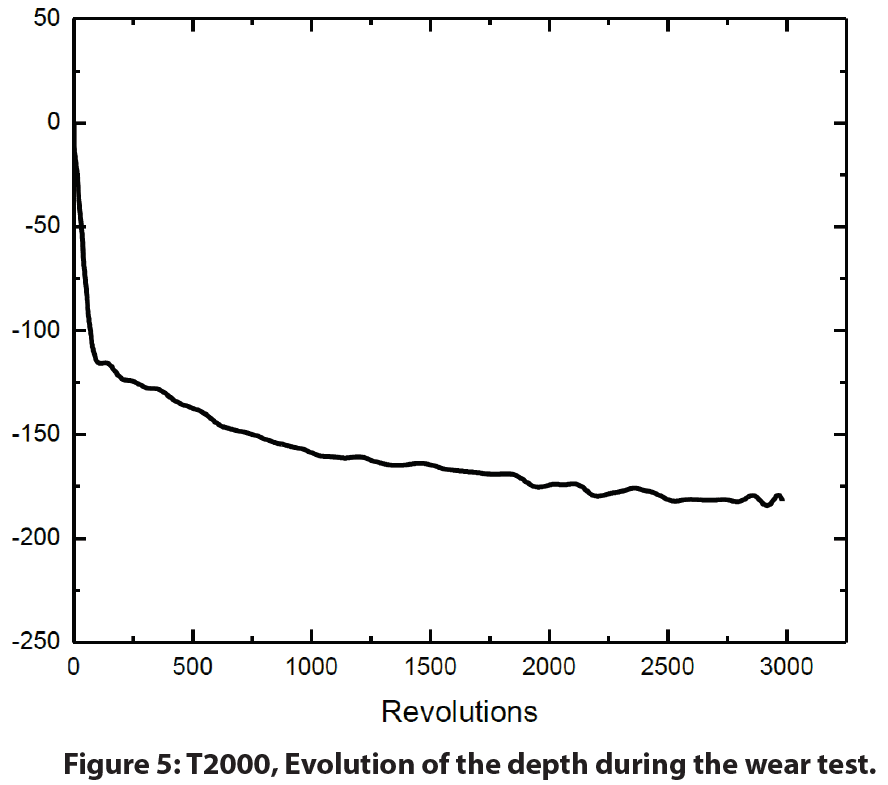

El tribómetro Nanovea T2000 está diseñado con un sistema de carga de control dinámico para amortiguar las oscilaciones. Aplica la carga normal con aire comprimido, lo que minimiza las vibraciones no deseadas creadas durante el proceso de desgaste. Además, el control activo de la carga en bucle cerrado garantiza la aplicación de una carga constante durante toda la prueba de desgaste y el palpador sigue el cambio de profundidad de la pista de desgaste. Se mide un perfil de pista de desgaste significativamente más consistente, como se muestra en la Fig. 3a, lo que da como resultado una baja tasa de desgaste de 3,4±0,5 x 10-4 mm3/N m.

El análisis de la pista de desgaste que se muestra en la Fig. 4 confirma que la prueba de desgaste realizada por el sistema de carga neumática de aire comprimido del tribómetro Nanovea T2000 crea una pista de desgaste más suave y consistente en comparación con el tribómetro convencional de carga muerta. Además, el tribómetro Nanovea T2000 mide el desplazamiento del palpador durante el proceso de desgaste, lo que permite conocer mejor el progreso del comportamiento del desgaste in situ.

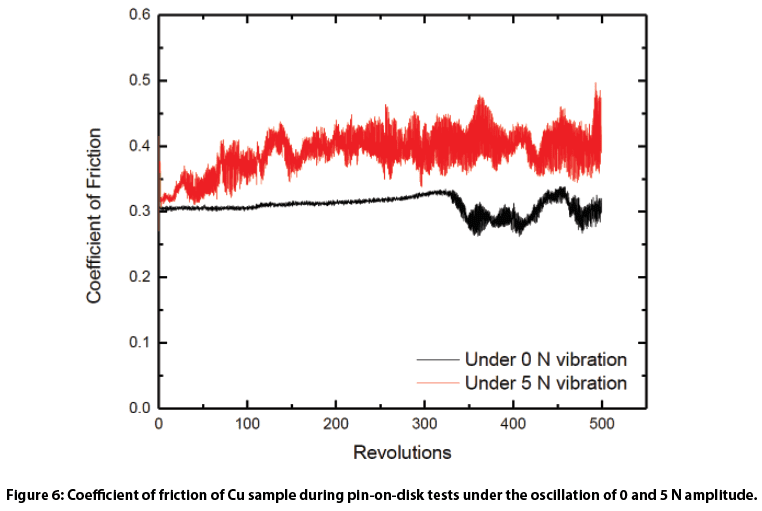

Oscilación controlada sobre el desgaste de la muestra de Cu

El módulo del electroimán de carga oscilante en paralelo del tribómetro Nanovea T2000 permite a los usuarios investigar el efecto de las oscilaciones de amplitud y frecuencia controladas en el comportamiento de desgaste de los materiales. El COF de las muestras de Cu se registra in situ como se muestra en la Fig. 6. La muestra de Cu muestra un COF constante de ~0,3 durante la primera medición de 330 revoluciones, lo que significa la formación de un contacto estable en la interfaz y una pista de desgaste relativamente suave. A medida que la prueba de desgaste continúa, la variación del COF indica un cambio en el mecanismo de desgaste. En comparación, las pruebas de desgaste bajo una oscilación de amplitud controlada de 5 N a 50 N muestran un comportamiento de desgaste diferente: el COF aumenta rápidamente al principio del proceso de desgaste, y muestra una variación significativa a lo largo de la prueba de desgaste. Este comportamiento del COF indica que la oscilación impuesta en la carga normal desempeña un papel en el estado de deslizamiento inestable en el contacto.

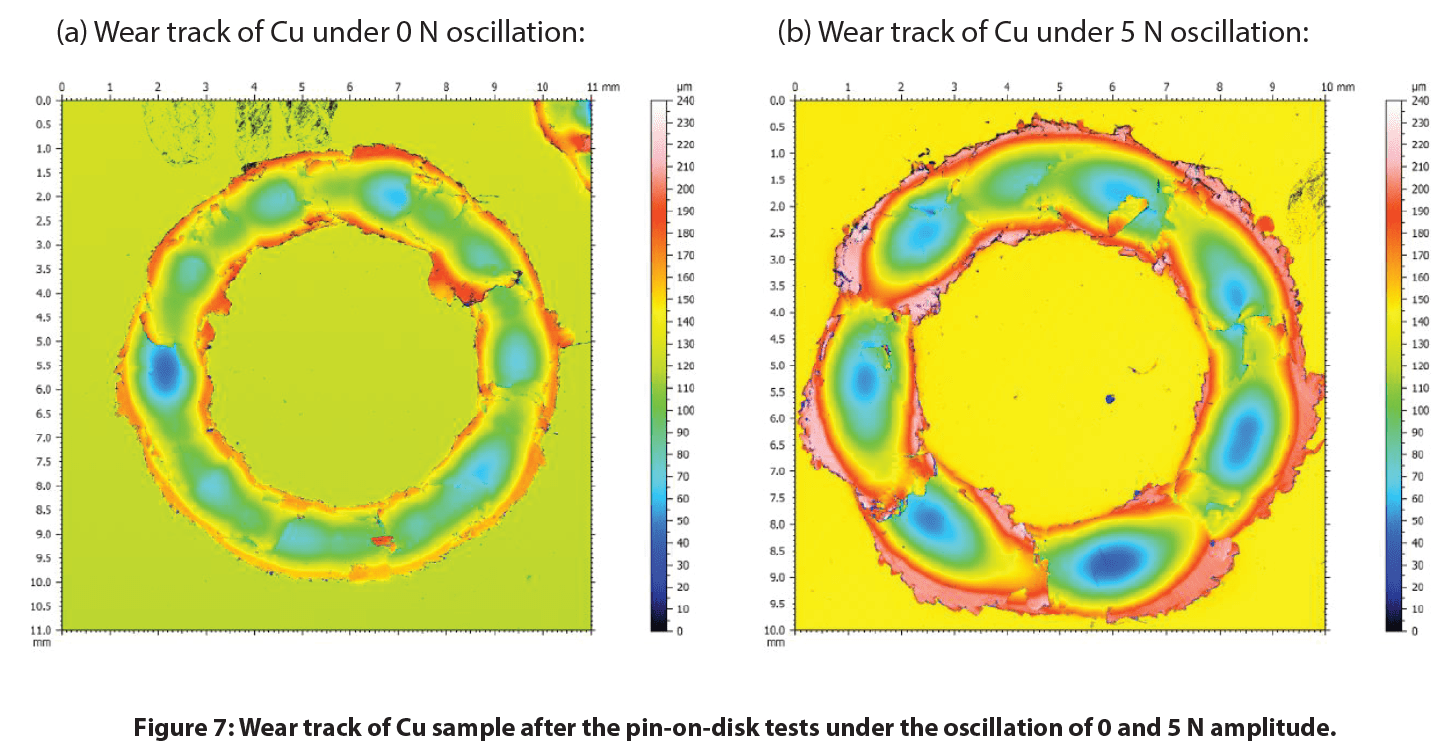

La Fig. 7 compara la morfología de la huella de desgaste medida por el perfilómetro óptico integrado sin contacto. Puede observarse que la muestra de Cu sometida a una amplitud de oscilación controlada de 5 N presenta una huella de desgaste mucho mayor, con un volumen de 1,35 x 109 µm3, en comparación con los 5,03 x 108 µm3 sin oscilación impuesta. La oscilación controlada acelera significativamente la tasa de desgaste en un factor de ~2,7, mostrando el efecto crítico de la oscilación en el comportamiento del desgaste.

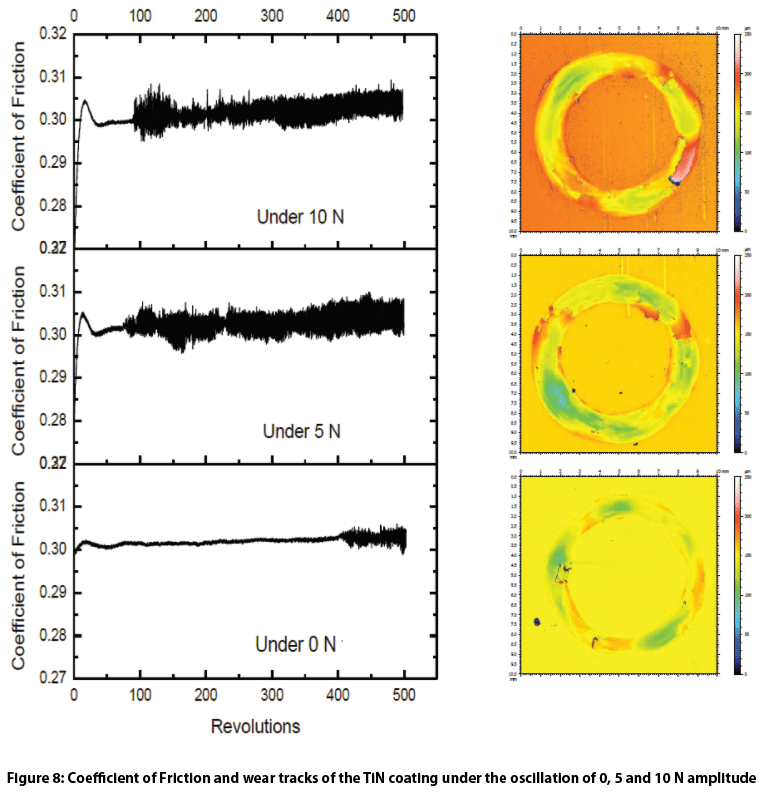

Oscilación controlada en el desgaste del revestimiento de TiN

El COF y las huellas de desgaste de la muestra de revestimiento de TiN se muestran en la Fig. 8. El recubrimiento de TiN presenta comportamientos de desgaste significativamente diferentes bajo oscilación, como indica la evolución del COF durante las pruebas. El recubrimiento de TiN muestra un COF constante de ~0,3 tras el periodo de rodaje al principio de la prueba de desgaste, debido al contacto de deslizamiento estable en la interfaz entre el recubrimiento de TiN y la bola de Al₂O₃. Sin embargo, cuando el recubrimiento de TiN empieza a fallar, la bola de Al₂O₃ penetra a través del recubrimiento y se desliza contra el sustrato de acero fresco que hay debajo. Al mismo tiempo, se genera una cantidad importante de restos de revestimiento de TiN duro en la pista de desgaste, lo que convierte un desgaste por deslizamiento estable de dos cuerpos en un desgaste por abrasión de tres cuerpos. Este cambio de las características de la pareja de materiales conduce a un aumento de las variaciones en la evolución del COF. La oscilación impuesta de 5 N y 10 N acelera el fallo del revestimiento de TiN de ~400 revoluciones a menos de 100 revoluciones. Las mayores huellas de desgaste en las muestras de revestimiento de TiN después de las pruebas de desgaste bajo la oscilación controlada concuerdan con dicho cambio en el COF.

El avanzado sistema de carga neumática del tribómetro Nanovea T2000 posee una ventaja intrínseca como amortiguador de vibraciones naturalmente rápido en comparación con los sistemas tradicionales de carga muerta. Esta ventaja tecnológica de los sistemas neumáticos es cierta en comparación con los sistemas de carga controlada que utilizan una combinación de servomotores y muelles para aplicar la carga. Esta tecnología garantiza una evaluación del desgaste fiable y mejor controlada con cargas elevadas, como se demuestra en este estudio. Además, el sistema de carga activa en bucle cerrado puede cambiar la carga normal a un valor deseado durante las pruebas de desgaste para simular las aplicaciones reales que se ven en los sistemas de freno.

En lugar de tener la influencia de las condiciones de vibración no controladas durante las pruebas, hemos demostrado que el tribómetro de carga dinámica Nanovea T2000 permite a los usuarios evaluar cuantitativamente los comportamientos tribológicos de los materiales bajo diferentes condiciones de oscilación controlada. Las vibraciones desempeñan un papel importante en el comportamiento del desgaste de las muestras de revestimiento metálico y cerámico.

El módulo de carga oscilante de electroimanes paralelos proporciona oscilaciones controladas con precisión a amplitudes y frecuencias establecidas, lo que permite a los usuarios simular el proceso de desgaste en condiciones reales, cuando las vibraciones ambientales suelen ser un factor importante. En presencia de las oscilaciones impuestas durante el desgaste, tanto las muestras de revestimiento de Cu como las de TiN muestran un aumento sustancial de la tasa de desgaste. La evolución del coeficiente de fricción y el desplazamiento del palpador medidos in situ son indicadores importantes del rendimiento del material durante las aplicaciones tribológicas. El perfilómetro 3D sin contacto integrado ofrece una herramienta para medir con precisión el volumen de desgaste y analizar la morfología detallada de las huellas de desgaste en segundos, proporcionando más información sobre la comprensión fundamental del mecanismo de desgaste.

El T2000 está equipado con un motor autoajustable de alta calidad y alto par con una velocidad interna de 20 bits y un codificador de posición externo de 16 bits. Esto permite que el tribómetro proporcione una gama inigualable de velocidades de rotación, desde 0,01 hasta 5000 rpm, que pueden cambiar en saltos escalonados o a ritmos continuos. A diferencia de los sistemas que utilizan un sensor de par situado en la parte inferior, el tribómetro Nanovea utiliza una célula de carga de alta precisión situada en la parte superior para medir con precisión y por separado las fuerzas de fricción.

Los tribómetros Nanovea ofrecen pruebas de desgaste y fricción precisas y repetibles utilizando modos rotativos y lineales que cumplen con las normas ISO y ASTM (incluyendo pruebas de 4 bolas, arandela de empuje y bloque sobre anillo), con módulos opcionales de desgaste a alta temperatura, lubricación y tribo-corrosión disponibles en un sistema preintegrado. La gama inigualable de Nanovea T2000 es una solución ideal para determinar toda la gama de propiedades tribológicas de revestimientos, películas y sustratos finos o gruesos, blandos o duros.

AHORA, HABLEMOS DE SU SOLICITUD

Tribología de los polímeros

Introducción

Los polímeros se han utilizado ampliamente en una gran variedad de aplicaciones y se han convertido en una parte indispensable de la vida cotidiana. Los polímeros naturales, como el ámbar, la seda y el caucho natural, han desempeñado un papel esencial en la historia de la humanidad. El proceso de fabricación de los polímeros sintéticos puede optimizarse para conseguir propiedades físicas únicas como la tenacidad, la viscoelasticidad, la autolubricación y muchas otras.

Importancia del desgaste y la fricción de los polímeros

Los polímeros se utilizan habitualmente en aplicaciones tribológicas, como neumáticos, rodamientos y cintas transportadoras.

Se producen diferentes mecanismos de desgaste en función de las propiedades mecánicas del polímero, las condiciones de contacto y las propiedades de los residuos o de la película de transferencia que se forma durante el proceso de desgaste. Para garantizar que los polímeros poseen una resistencia al desgaste suficiente en las condiciones de servicio, es necesario realizar una evaluación tribológica fiable y cuantificable. La evaluación tribológica nos permite comparar cuantitativamente los comportamientos de desgaste de diferentes polímeros de forma controlada y monitorizada para seleccionar el material candidato para la aplicación objetivo.

El tribómetro Nanovea ofrece pruebas repetibles de desgaste y fricción mediante modos rotativos y lineales conformes a las normas ISO y ASTM, con módulos opcionales de desgaste y lubricación a alta temperatura disponibles en un sistema preintegrado. Esta gama inigualable permite a los usuarios simular los diferentes entornos de trabajo de los polímeros, incluyendo la tensión concentrada, el desgaste y la alta temperatura, etc.

OBJETIVO DE MEDICIÓN

En este estudio, demostramos que Nanovea Tribómetro Es una herramienta ideal para comparar la fricción y la resistencia al desgaste de diferentes polímeros de una manera cuantitativa y bien controlada.

PROCEDIMIENTO DE PRUEBA

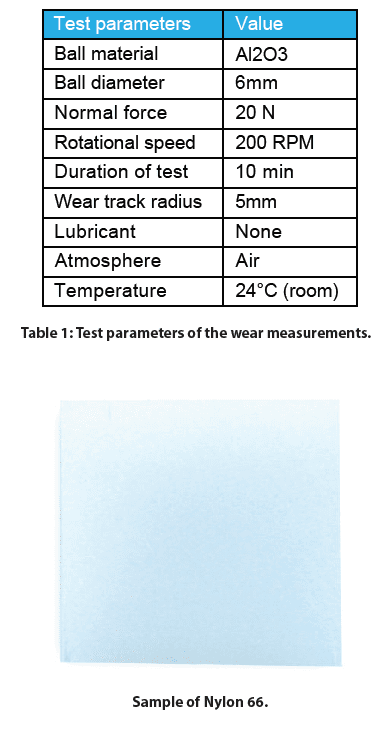

El coeficiente de fricción (COF) y la resistencia al desgaste de diferentes polímeros comunes fueron evaluados mediante el tribómetro Nanovea. Como material contador se utilizó una bola de Al2O3 (pasador, muestra estática). Las pistas de desgaste de los polímeros (muestras dinámicas giratorias) se midieron utilizando un perfilómetro 3D sin contacto y microscopio óptico una vez concluidas las pruebas. Cabe señalar que, como opción, se puede utilizar un sensor endoscópico sin contacto para medir la profundidad a la que penetra el pasador en la muestra dinámica durante una prueba de desgaste. Los parámetros de prueba se resumen en la Tabla 1. La tasa de desgaste, K, se evaluó utilizando la fórmula K=Vl(Fxs), donde V es el volumen desgastado, F es la carga normal y s es la distancia de deslizamiento.

Hay que tener en cuenta que en este estudio se utilizaron bolas de Al2O3 como contramaterial. Se puede sustituir por cualquier material sólido para simular mejor el comportamiento de dos muestras en condiciones reales de aplicación.

RESULTADOS Y DISCUSIÓN

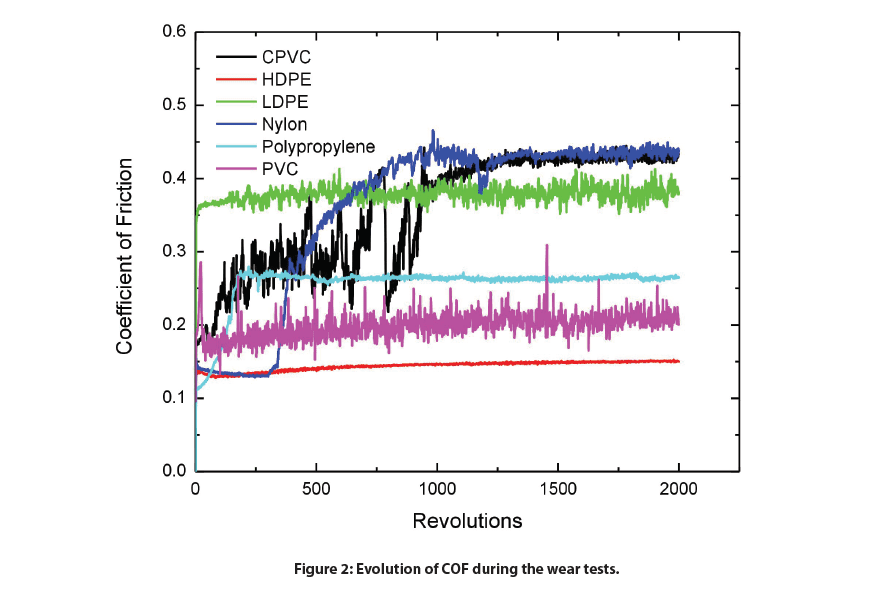

La tasa de desgaste es un factor vital para determinar la vida útil de los materiales, mientras que la fricción desempeña un papel crítico durante las aplicaciones tribológicas. La figura 2 compara la evolución del COF de diferentes polímeros frente a la bola de Al2O3 durante las pruebas de desgaste. El COF funciona como un indicador de cuándo se producen los fallos y el proceso de desgaste entra en una nueva etapa. Entre los polímeros ensayados, el HDPE mantiene el COF constante más bajo, de ~0,15, durante toda la prueba de desgaste. El COF suave implica que se forma un tribo-contacto estable.

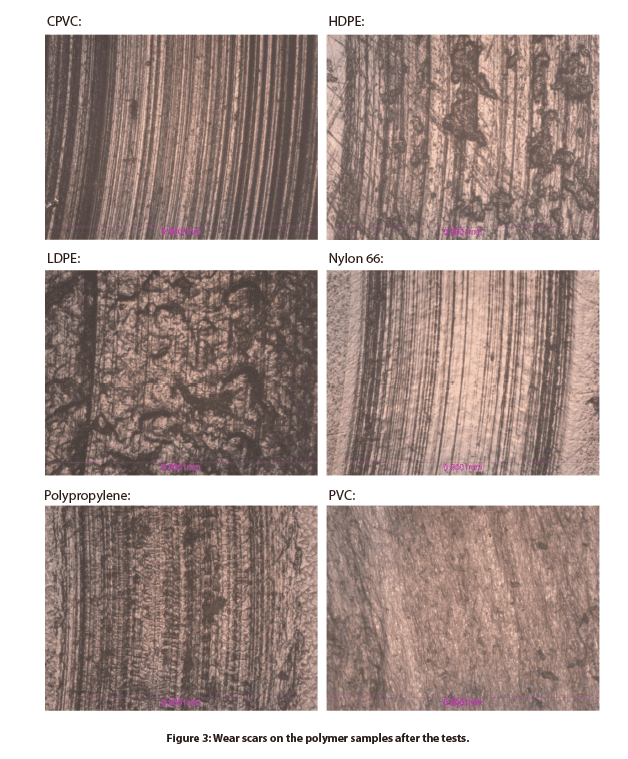

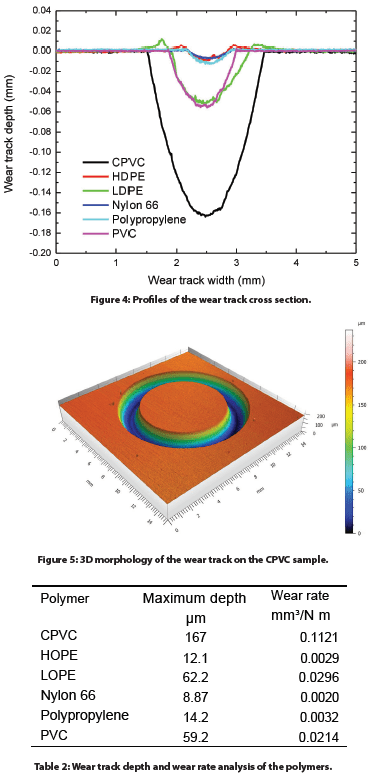

En la Figura 3 y la Figura 4 se comparan las huellas de desgaste de las muestras de polímero después de la prueba medida por el microscopio óptico. El perfilómetro 3D sin contacto in situ determina con precisión el volumen de desgaste de las muestras de polímero, lo que permite calcular con exactitud índices de desgaste de 0,0029, 0,0020 y 0,0032m3/N m, respectivamente. En comparación, la muestra de CPVC muestra la tasa de desgaste más alta, de 0,1121m3/N m. En la huella de desgaste del CPVC aparecen profundas cicatrices de desgaste paralelas.

CONCLUSIÓN

La resistencia al desgaste de los polímeros desempeña un papel fundamental en su rendimiento de servicio. En este estudio, mostramos que el tribómetro Nanovea evalúa el coeficiente de fricción y la tasa de desgaste de diferentes polímeros en un

de manera bien controlada y cuantitativa. El HDPE muestra el COF más bajo de ~0,15 entre los polímeros probados. Las muestras de HDPE, Nylon 66 y Polipropileno poseen bajas tasas de desgaste de 0,0029, 0,0020 y 0,0032 m3/N m, respectivamente. La combinación de baja fricción y gran resistencia al desgaste hace del HDPE un buen candidato para las aplicaciones tribológicas de los polímeros.

El perfilómetro 3D sin contacto in situ permite medir con precisión el volumen de desgaste y ofrece una herramienta para analizar la morfología detallada de las huellas de desgaste, proporcionando más información sobre la comprensión fundamental de los mecanismos de desgaste

AHORA, HABLEMOS DE SU SOLICITUD

Acabado de la superficie del panel de nido de abeja con perfilometría 3D

INTRODUCCIÓN

La rugosidad, la porosidad y la textura de la superficie del panel alveolar son fundamentales para cuantificar el diseño final del panel. Estas cualidades de la superficie pueden estar directamente relacionadas con la estética y las características funcionales de la superficie del panel. Una mejor comprensión de la textura y la porosidad de la superficie puede ayudar a optimizar el procesamiento y la fabricación de la superficie del panel. Se necesita una medición cuantitativa, precisa y fiable de la superficie del panel alveolar para controlar los parámetros de la superficie para los requisitos de aplicación y pintura. Los sensores sin contacto Nanovea 3D utilizan una tecnología confocal cromática única capaz de medir con precisión las superficies de estos paneles.

OBJETIVO DE MEDICIÓN

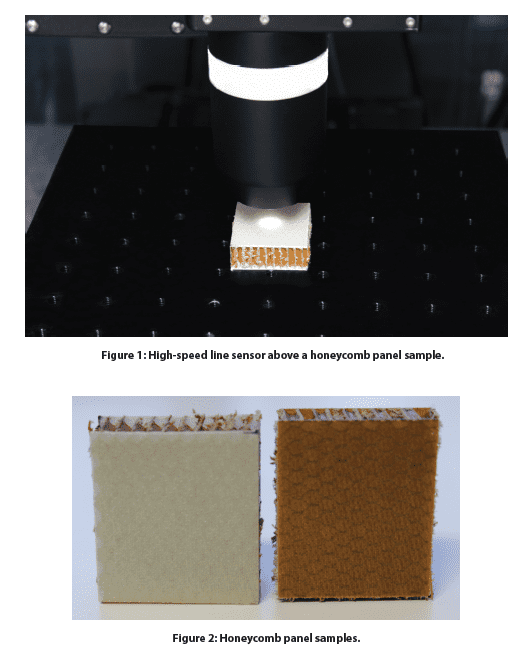

En este estudio, se utilizó la plataforma Nanovea HS2000 equipada con un sensor de línea de alta velocidad para medir y comparar dos paneles alveolares con diferentes acabados superficiales. Mostramos la Nanovea perfilómetro sin contactoLa capacidad de proporcionar mediciones de perfiles 3D rápidas y precisas y un análisis exhaustivo y en profundidad del acabado de la superficie.

RESULTADOS Y DISCUSIÓN

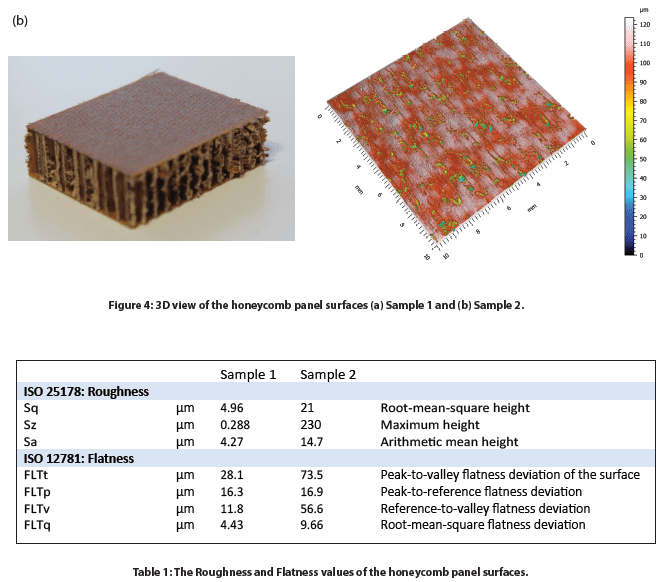

Se midió la superficie de dos muestras de paneles alveolares con distintos acabados superficiales, a saber, la Muestra 1 y la Muestra 2. La Figura 3 y la Figura 4 muestran el color falso y la vista en 3D de las superficies de las Muestras 1 y 2, respectivamente. Los valores de rugosidad y planitud se calcularon mediante un software de análisis avanzado y se comparan en la Tabla 1. La Muestra 2 presenta una superficie más porosa en comparación con la Muestra 1. Como resultado, la Muestra 2 posee una mayor rugosidad Sa de 14,7 µm, en comparación con un valor Sa de 4,27 µm para la Muestra 1.

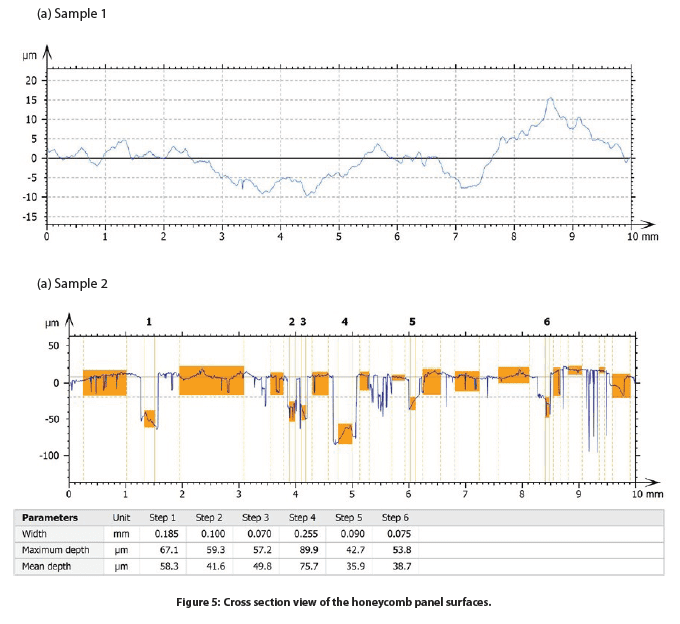

Los perfiles 2D de las superficies de los paneles alveolares se compararon en la figura 5, lo que permite a los usuarios tener una comparación visual del cambio de altura en diferentes lugares de la superficie de la muestra. Podemos observar que la Muestra 1 tiene una variación de altura de ~25 µm entre la ubicación del pico más alto y el valle más bajo. Por otro lado, la Muestra 2 muestra varios poros profundos a lo largo del perfil 2D. El software de análisis avanzado tiene la capacidad de localizar y medir automáticamente la profundidad de seis poros relativamente profundos como se muestra en la tabla de la Figura 4.b Muestra 2. El poro más profundo de los seis posee una profundidad máxima de casi 90 µm (Paso 4).

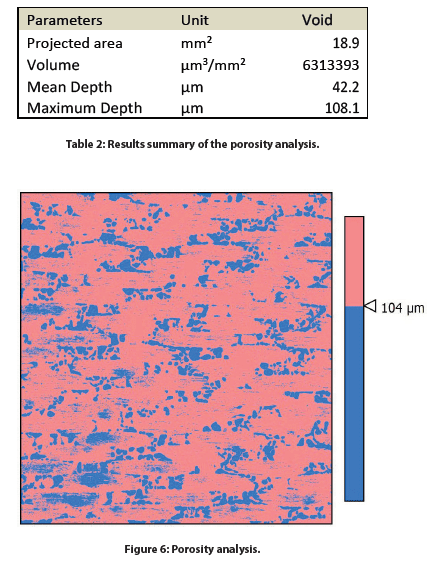

Para investigar más a fondo el tamaño y la distribución de los poros de la Muestra 2, se realizó una evaluación de la porosidad, que se discute en la siguiente sección. La vista en corte se muestra en la Figura 5 y los resultados se resumen en la Tabla 2. Podemos observar que los poros, marcados en color azul en la Figura 5, tienen una distribución relativamente homogénea en la superficie de la muestra. El área proyectada de los poros constituye 18,9% de toda la superficie de la muestra. El volumen por mm² del total de poros es de ~0,06 mm³. Los poros tienen una profundidad media de 42,2 µm, y la profundidad máxima es de 108,1 µm.

CONCLUSIÓN

En esta aplicación, hemos demostrado que la plataforma Nanovea HS2000, equipada con un sensor de línea de alta velocidad, es una herramienta ideal para analizar y comparar el acabado de la superficie de las muestras de paneles alveolares de forma rápida y precisa. Los escaneos de perfilometría de alta resolución, junto con un software de análisis avanzado, permiten una evaluación exhaustiva y cuantitativa del acabado superficial de las muestras de paneles alveolares.

Los datos mostrados aquí representan sólo una pequeña parte de los cálculos disponibles en el software de análisis. Los perfilómetros Nanovea miden prácticamente cualquier superficie para una amplia gama de aplicaciones en los sectores de los semiconductores, la microelectrónica, la energía solar, la fibra óptica, la automoción, la industria aeroespacial, la metalurgia, el mecanizado, los revestimientos, la industria farmacéutica, la biomedicina, el medio ambiente y muchos otros.

AHORA, HABLEMOS DE SU SOLICITUD

Comprensión de los fallos del revestimiento mediante la prueba de arañazos

Introducción:

La ingeniería de superficies de los materiales desempeña un papel importante en diversas aplicaciones funcionales, que van desde el aspecto decorativo hasta la protección de los sustratos contra el desgaste, la corrosión y otras formas de ataque. Un factor importante y primordial que determina la calidad y la vida útil de los revestimientos es su resistencia cohesiva y adhesiva.

¿Desgaste rotativo o lineal y COF? (Un estudio exhaustivo con el tribómetro Nanovea)

El desgaste es el proceso de eliminación y deformación del material sobre una superficie como resultado de la acción mecánica de la superficie opuesta. Está influenciado por una variedad de factores, incluido el deslizamiento unidireccional, el rodamiento, la velocidad, la temperatura y muchos otros. El estudio del desgaste, la tribología, abarca muchas disciplinas, desde la física y la química hasta la ingeniería mecánica y la ciencia de los materiales. La naturaleza compleja del desgaste requiere estudios aislados sobre mecanismos o procesos de desgaste específicos, como el desgaste adhesivo, el desgaste abrasivo, la fatiga superficial, el desgaste por fricción y el desgaste erosivo. Sin embargo, el “desgaste industrial” comúnmente implica múltiples mecanismos de desgaste que ocurren en sinergia.

Las pruebas de desgaste lineal alternativo y rotativo (pasador sobre disco) son dos configuraciones ampliamente utilizadas que cumplen con la norma ASTM para medir el comportamiento del desgaste por deslizamiento de los materiales. Dado que el valor de la tasa de desgaste de cualquier método de prueba de desgaste se usa a menudo para predecir la clasificación relativa de combinaciones de materiales, es extremadamente importante confirmar la repetibilidad de la tasa de desgaste medida usando diferentes configuraciones de prueba. Esto permite a los usuarios considerar cuidadosamente el valor de la tasa de desgaste informado en la literatura, lo cual es fundamental para comprender las características tribológicas de los materiales.

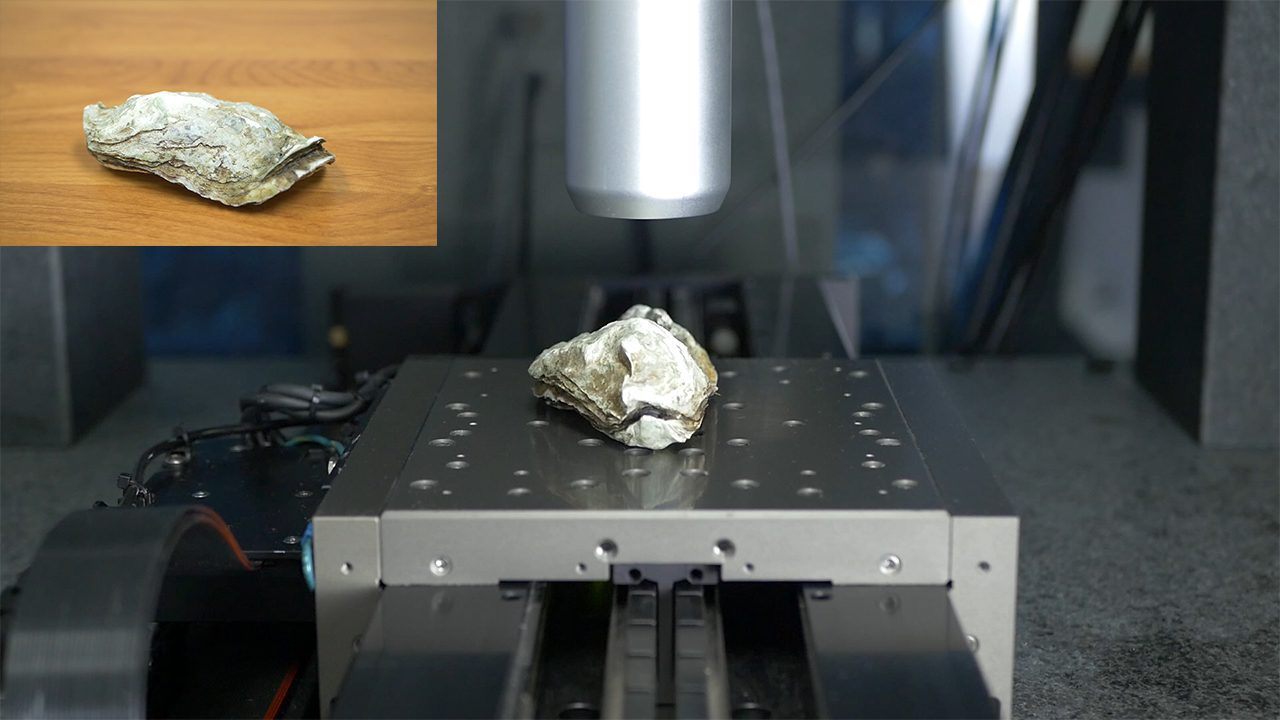

Caracterización a alta velocidad de una concha de ostra

Las muestras grandes con geometrías complejas pueden resultar difíciles de trabajar debido a la preparación de la muestra, el tamaño, los ángulos agudos y la curvatura. En este estudio se escaneará una concha de ostra para demostrar la capacidad del sensor de línea Nanovea HS2000 para escanear una muestra biológica de gran tamaño y geometría compleja. Aunque en este estudio se ha utilizado una muestra biológica, los mismos conceptos pueden aplicarse a otras muestras.

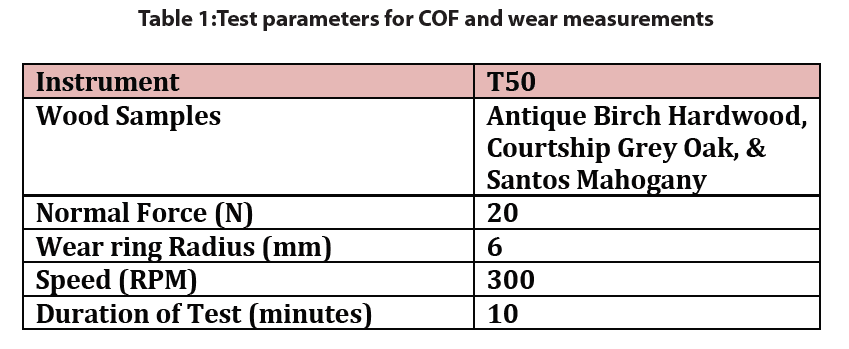

Inspección del acabado superficial de los suelos de madera

La importancia de perfilar los acabados de la madera

En diversas industrias, la finalidad de un acabado de la madera es proteger la superficie de la madera de diversos tipos de daños, como los químicos, mecánicos o biológicos, y/o proporcionar una estética visual específica. Tanto para los fabricantes como para los compradores, la cuantificación de las características superficiales de los acabados de la madera puede ser vital para el control de calidad o la optimización de los procesos de acabado de la madera. En esta aplicación, exploraremos las diversas características de la superficie que pueden cuantificarse utilizando un perfilómetro sin contacto Nanovea 3D.

Cuantificar la cantidad de rugosidad y textura que existe en una superficie de madera puede ser esencial para saber si puede cumplir los requisitos de su aplicación. Perfeccionar el proceso de acabado o comprobar la calidad de las superficies de madera basándose en un método de inspección de superficies cuantificable, repetible y fiable permitiría a los fabricantes crear tratamientos superficiales controlados y a los compradores la posibilidad de inspeccionar y seleccionar los materiales de madera para satisfacer sus necesidades.

Objetivo de medición

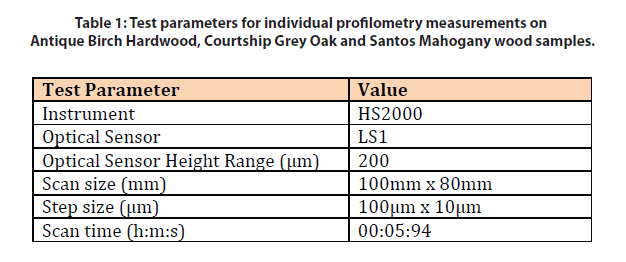

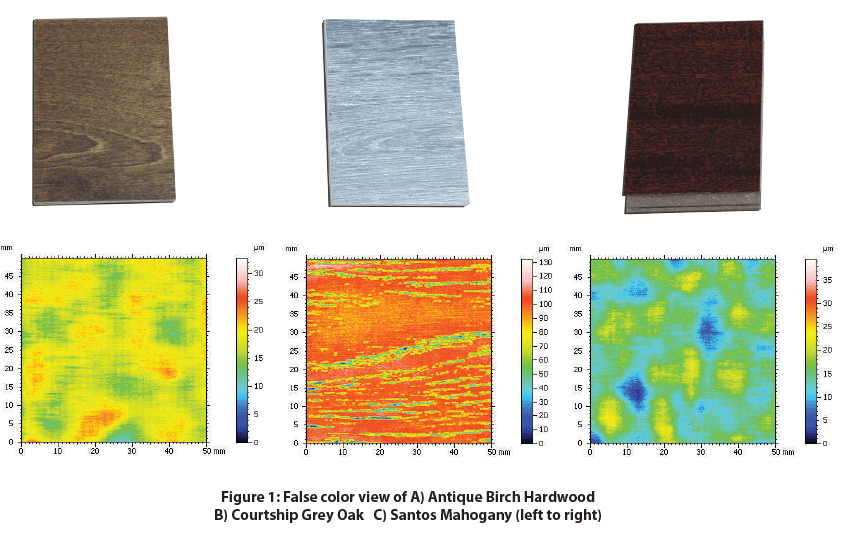

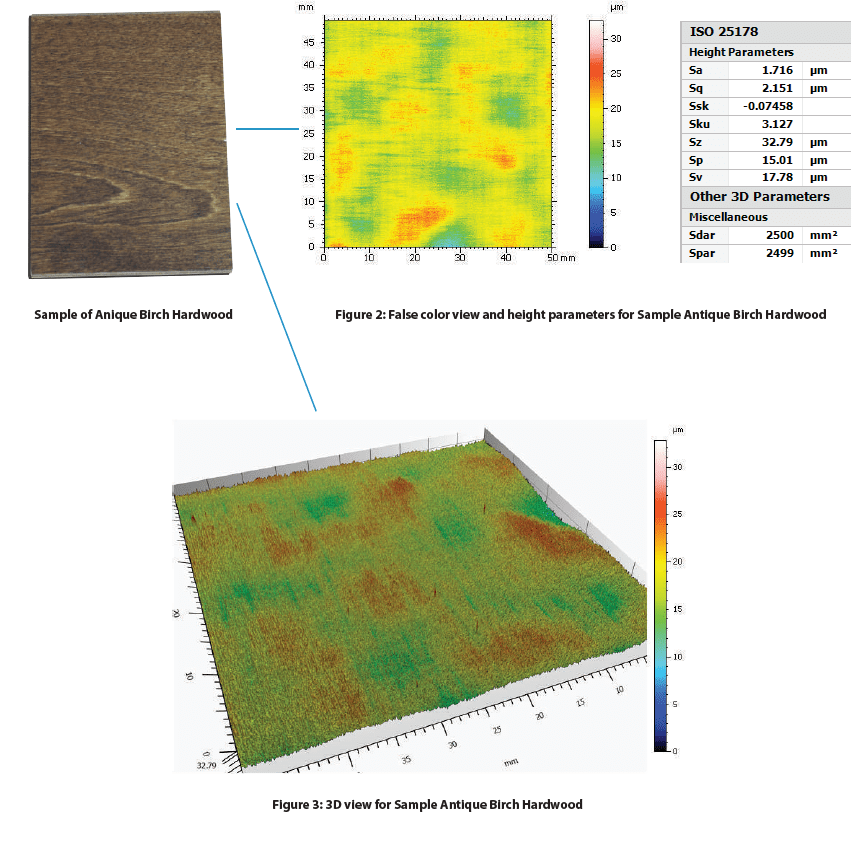

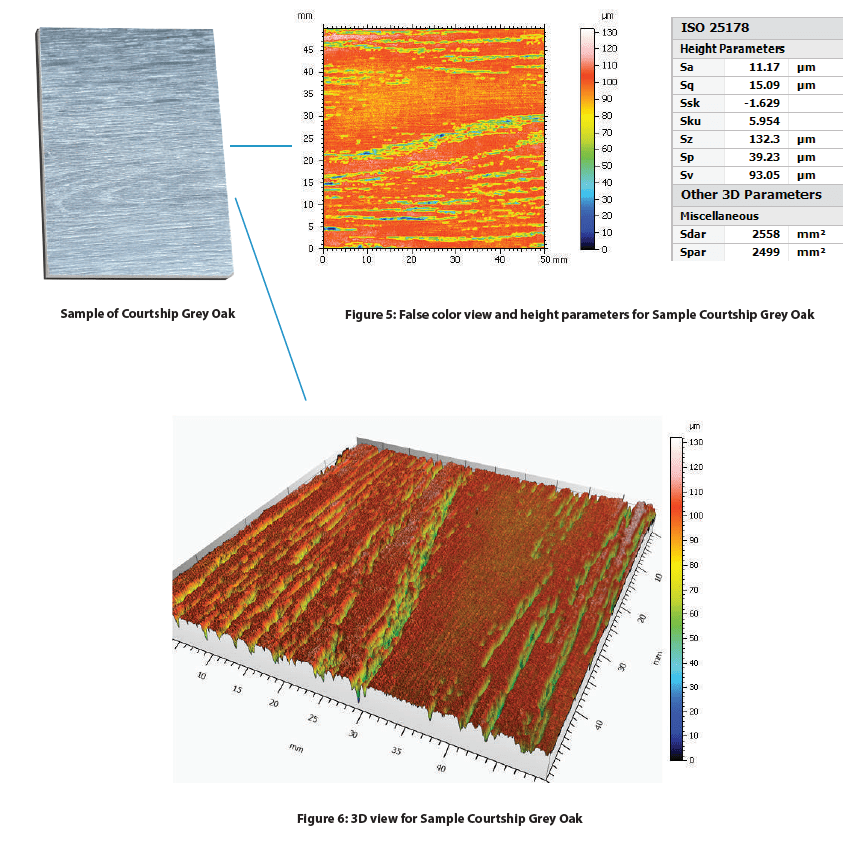

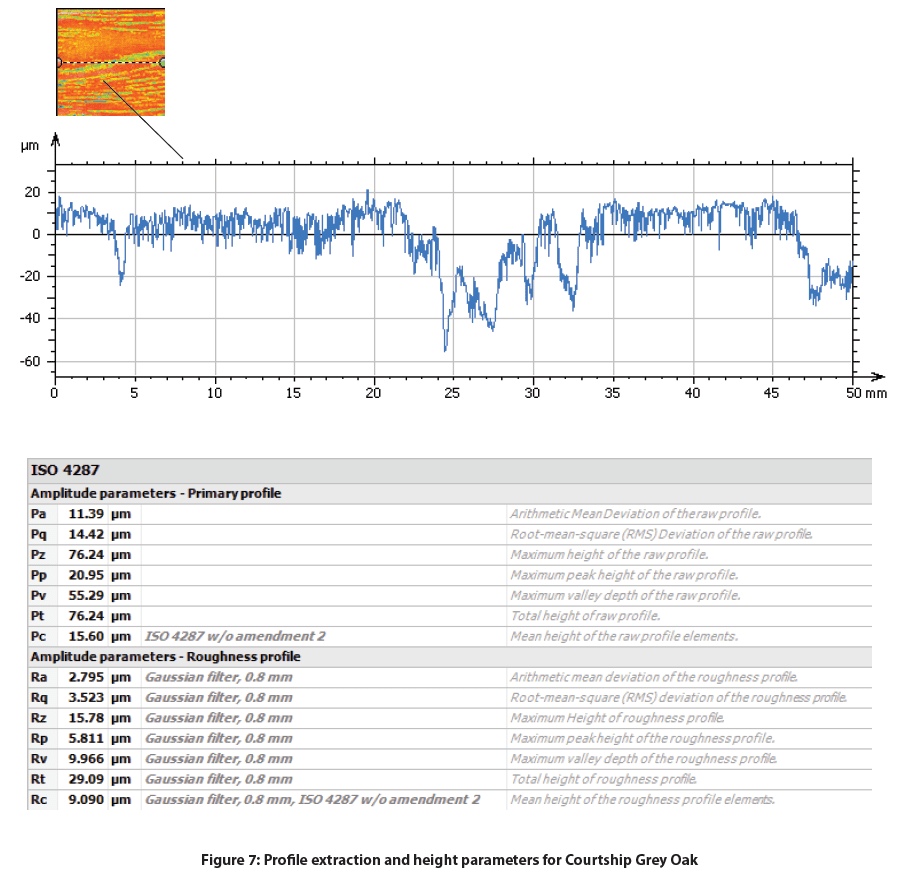

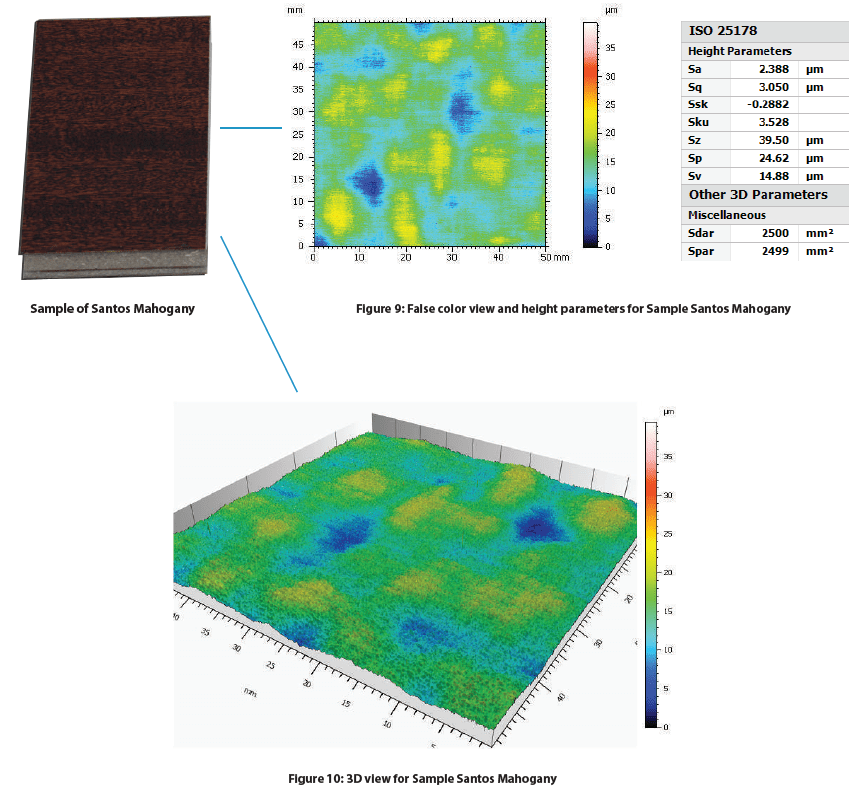

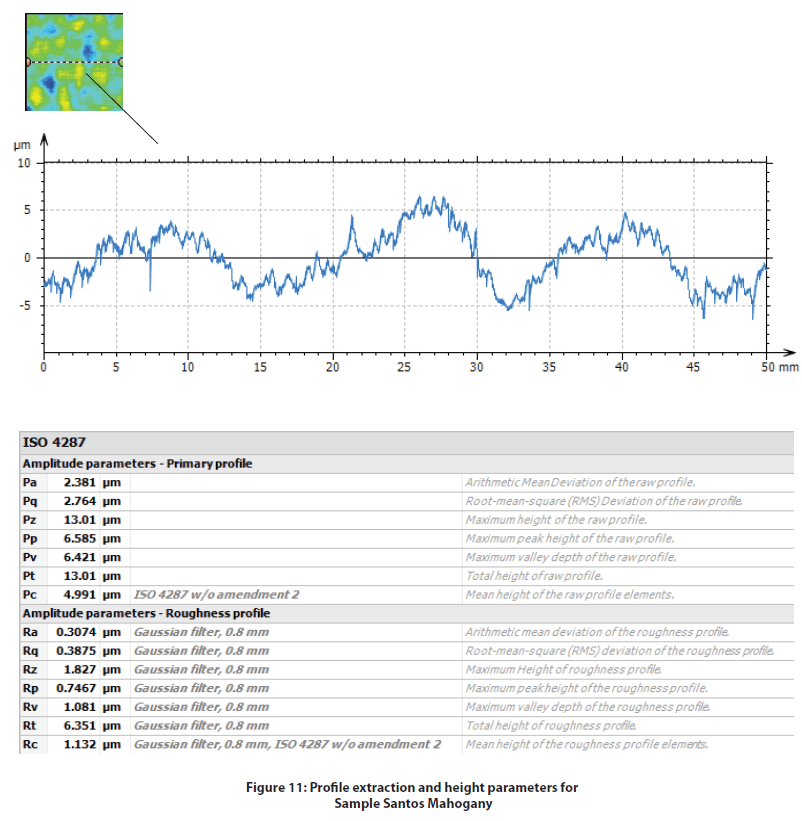

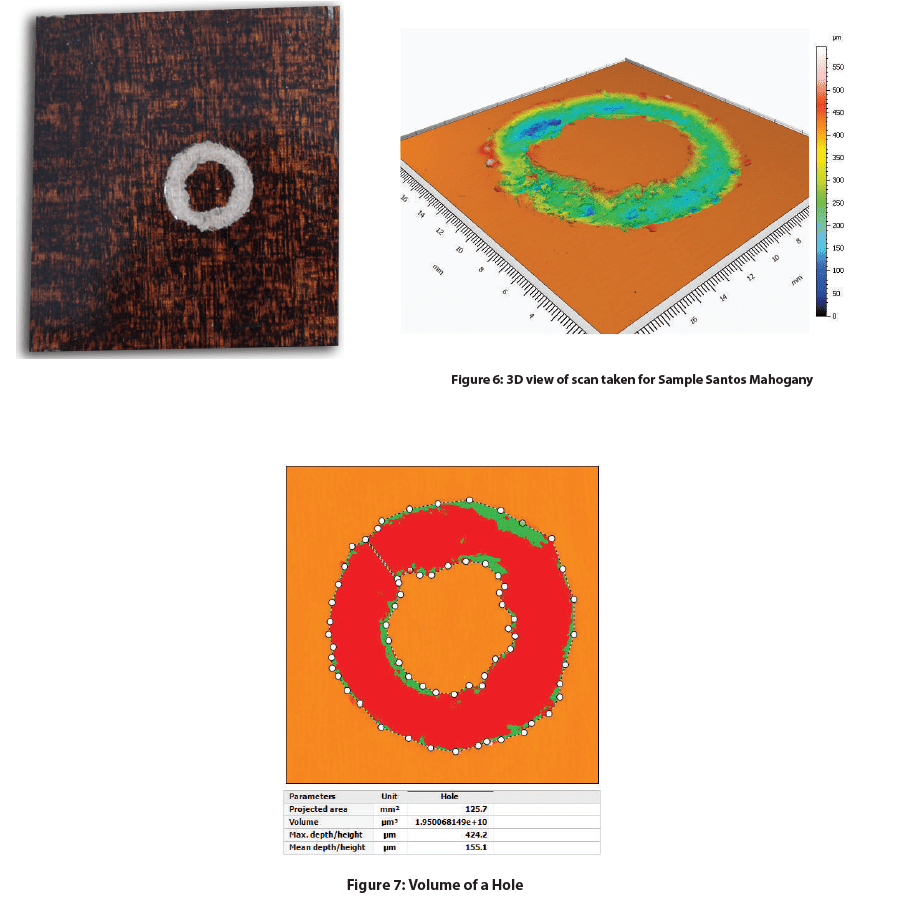

En este estudio, el Nanovea HS2000 de alta velocidad perfilómetro equipado con un sensor de línea de perfilado sin contacto se utilizó para medir y comparar el acabado de la superficie de tres muestras de pisos: pisos de madera de abedul antiguo, roble gris cortejo y caoba Santos. Mostramos la capacidad del perfilómetro sin contacto Nanovea para brindar velocidad y precisión al medir tres tipos de áreas de superficie y un análisis completo y en profundidad de los escaneos.

Procedimiento de prueba y procedimientos

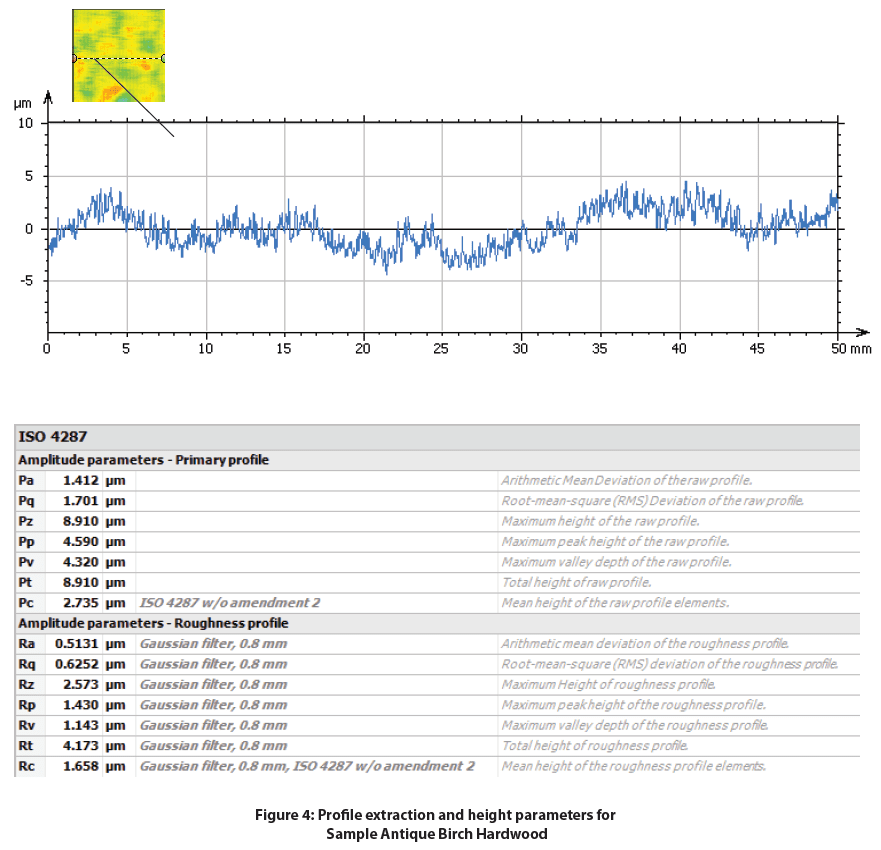

Resultados y discusión

Descripción de la muestra: Los suelos Courtship Grey Oak y Santos Mahogany son tipos de suelos laminados. Courtship Grey Oak es una muestra de color gris pizarra de bajo brillo, con un acabado EIR. Santos Mahogany es una muestra de color burdeos oscuro de alto brillo que fue preacabada. La madera dura de abedul antiguo tiene un acabado de 7 capas de óxido de aluminio, que proporciona protección contra el desgaste diario.

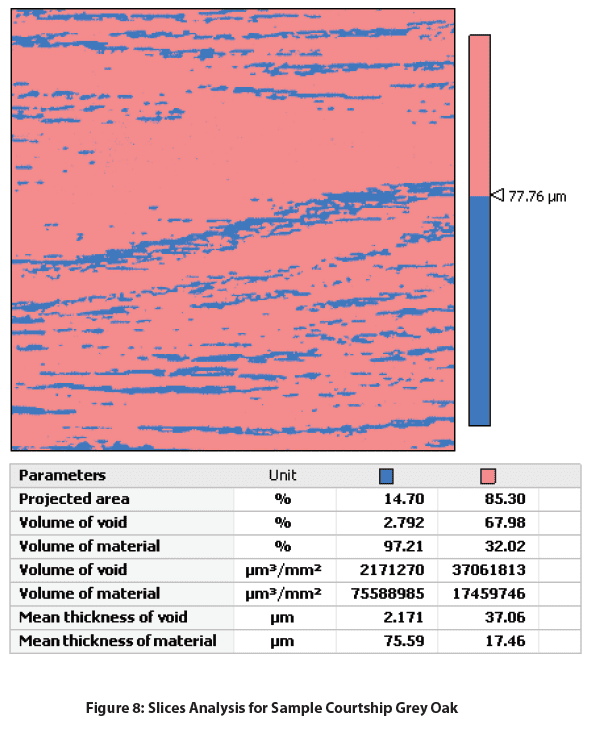

Discusión

Existe una clara distinción entre el valor Sa de todas las muestras. La más suave fue la madera dura de abedul antiguo con un Sa de 1,716 µm, seguida de la caoba de Santos con un Sa de 2,388 µm, y aumentando significativamente para el roble gris de cortejo con un Sa de 11,17 µm. Los valores P y los valores R son también valores de rugosidad comunes que pueden utilizarse para evaluar la rugosidad de perfiles específicos a lo largo de la superficie. El roble gris de cortejo posee una textura gruesa llena de rasgos similares a grietas a lo largo de la dirección celular y de la fibra de la madera. Se realizó un análisis adicional en la muestra de roble gris cortejo debido a su superficie texturizada. En la muestra de roble gris corteza, se utilizaron rodajas para separar y calcular la profundidad y el volumen de las grietas de la superficie uniforme más plana.

Conclusión:

En esta aplicación, hemos mostrado cómo el perfilómetro de alta velocidad Nanovea HS2000 puede utilizarse para inspeccionar el acabado superficial de las muestras de madera de forma eficaz y eficiente. Las mediciones del acabado de la superficie pueden resultar importantes tanto para los fabricantes como para los consumidores de suelos de madera dura a la hora de comprender cómo pueden mejorar un proceso de fabricación o elegir el producto adecuado que mejor se adapte a una aplicación específica.

AHORA, HABLEMOS DE SU SOLICITUD

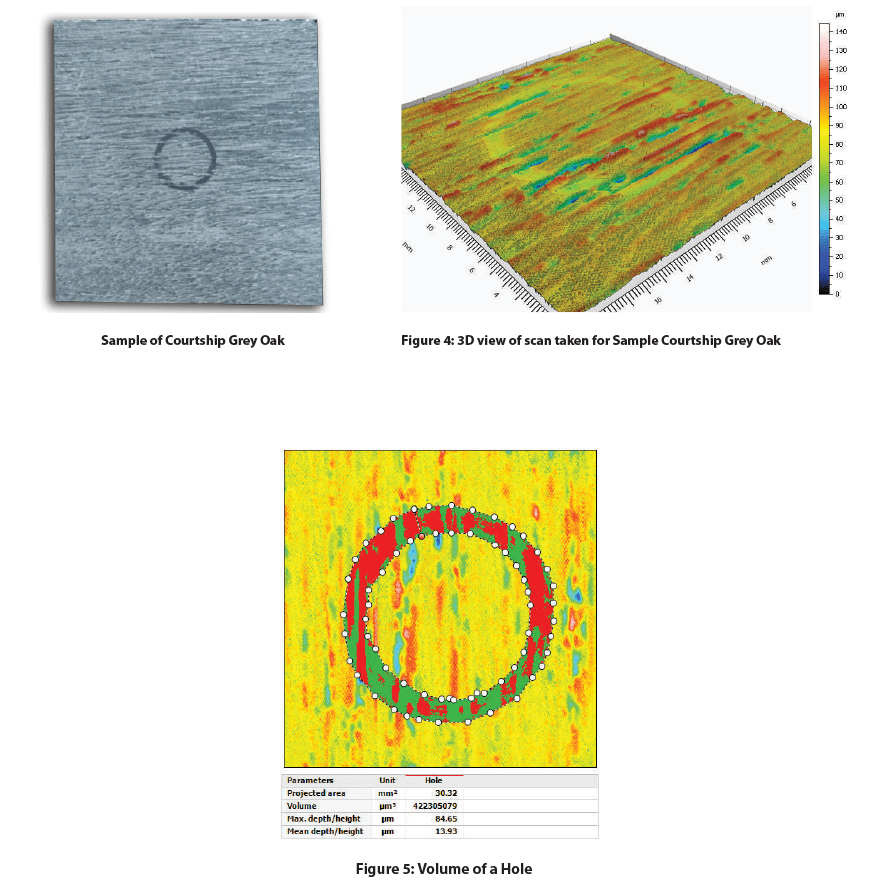

Prueba de desgaste de la madera con el tribómetro Nanovea

Importancia de comparar el desgaste del acabado de la madera y el COF

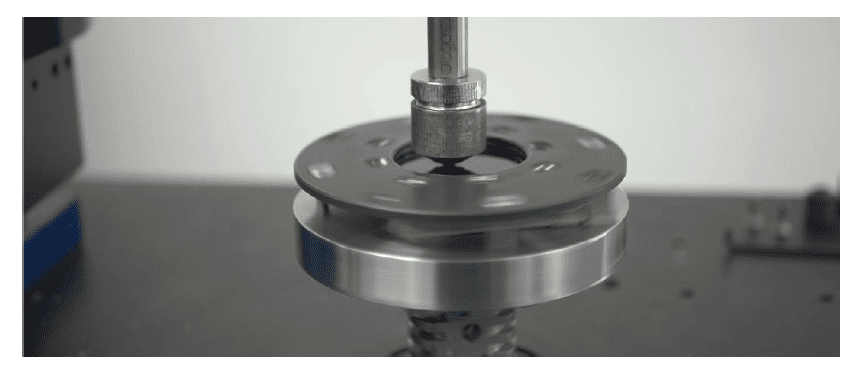

La madera se ha utilizado durante miles de años como material de construcción para hogares, muebles y suelos. Tiene una combinación de belleza natural y durabilidad, lo que lo convierte en un candidato ideal para pisos. A diferencia de las alfombras, los pisos de madera mantienen su color durante mucho tiempo y se pueden limpiar y mantener fácilmente; sin embargo, al ser un material natural, la mayoría de los pisos de madera requieren la aplicación de un acabado superficial para proteger la madera de diversos tipos de daños, como raspaduras y astillándose con el tiempo. En este estudio, una Nanovea Tribómetro se utilizó para medir la tasa de desgaste y el coeficiente de fricción (COF) para comprender mejor el rendimiento comparativo de tres acabados de madera.

El comportamiento de servicio de una especie de madera utilizada para suelos suele estar relacionado con su resistencia al desgaste. El cambio en la estructura celular y de fibra individual de las diferentes especies de madera contribuye a sus diferentes comportamientos mecánicos y tribológicos. Las pruebas de servicio reales de la madera como material para suelos son caras, difíciles de duplicar y requieren largos periodos de tiempo de prueba. Por ello, resulta valioso desarrollar una prueba de desgaste sencilla que pueda producir resultados fiables, reproducibles y directos.

Objetivo de medición

En este estudio, simulamos y comparamos los comportamientos de desgaste de tres tipos de madera para mostrar la capacidad del Tribómetro Nanovea en la evaluación de las propiedades tribológicas de la madera de forma controlada y monitorizada.

Discusión

Descripción de la muestra: La madera dura de abedul antiguo tiene un acabado de 7 capas de óxido de aluminio, que proporciona protección contra el desgaste diario. Courtship Grey Oak, & Santos Mahogany son dos tipos de suelos laminados que varían en el acabado de la superficie y el brillo. El Courtship Grey Oak tiene un color gris pizarra, un acabado EIR y poco brillo. Por otro lado, el Santos Mahogany es de color burdeos oscuro, preacabado y de alto brillo, lo que permite ocultar más fácilmente los arañazos y defectos de la superficie.

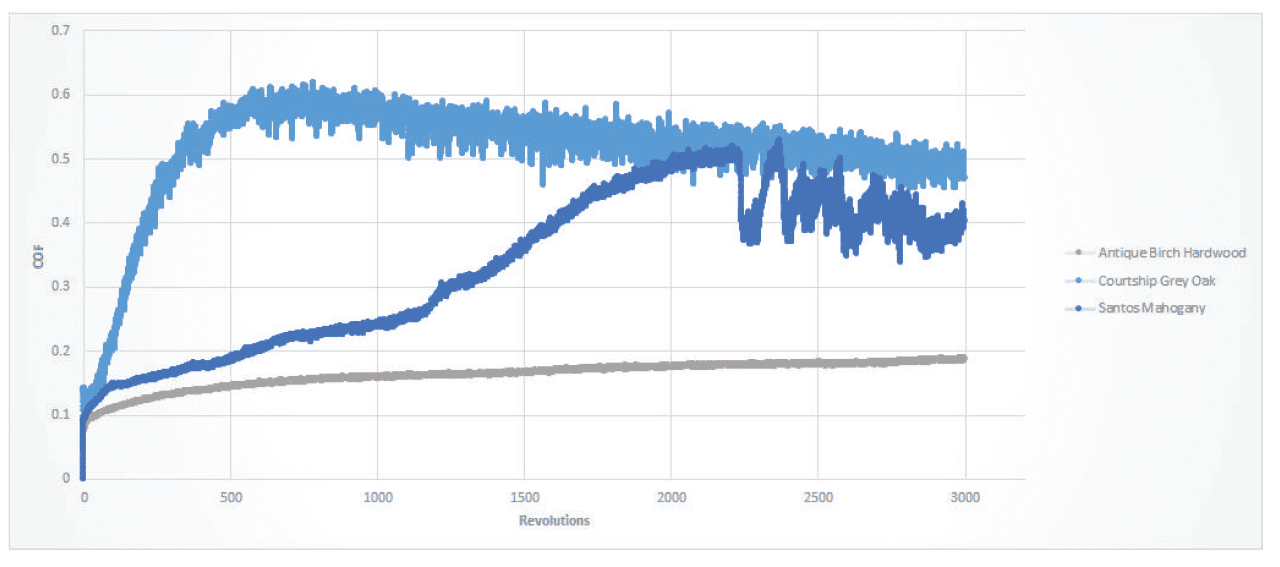

La evolución del COF durante las pruebas de desgaste de las tres muestras de suelos de madera se representa en la Fig. 1. Las muestras de madera dura de abedul antiguo, roble gris de cortejo y caoba de Santos mostraron un comportamiento diferente del COF.

Se puede observar en el gráfico anterior que la madera dura de abedul antiguo fue la única muestra que demostró un COF constante durante toda la prueba. El brusco aumento del COF del roble gris de cortejo y su posterior disminución gradual podrían indicar que la rugosidad de la superficie de la muestra contribuyó en gran medida a su comportamiento del COF. A medida que la muestra se desgasta, la rugosidad de la superficie disminuye y se vuelve más homogénea, lo que explica la disminución del COF a medida que la superficie de la muestra se vuelve más suave debido al desgaste mecánico. El COF de la caoba de Santos muestra un aumento gradual y suave del COF al principio de la prueba y luego pasa bruscamente a una tendencia de COF entrecortada. Esto podría indicar que, una vez que el revestimiento del laminado comenzó a desgastarse, la bola de acero (contramaterial) entró en contacto con el sustrato de madera, que se desgastó de forma más rápida y turbulenta, creando el comportamiento más ruidoso del COF hacia el final de la prueba.

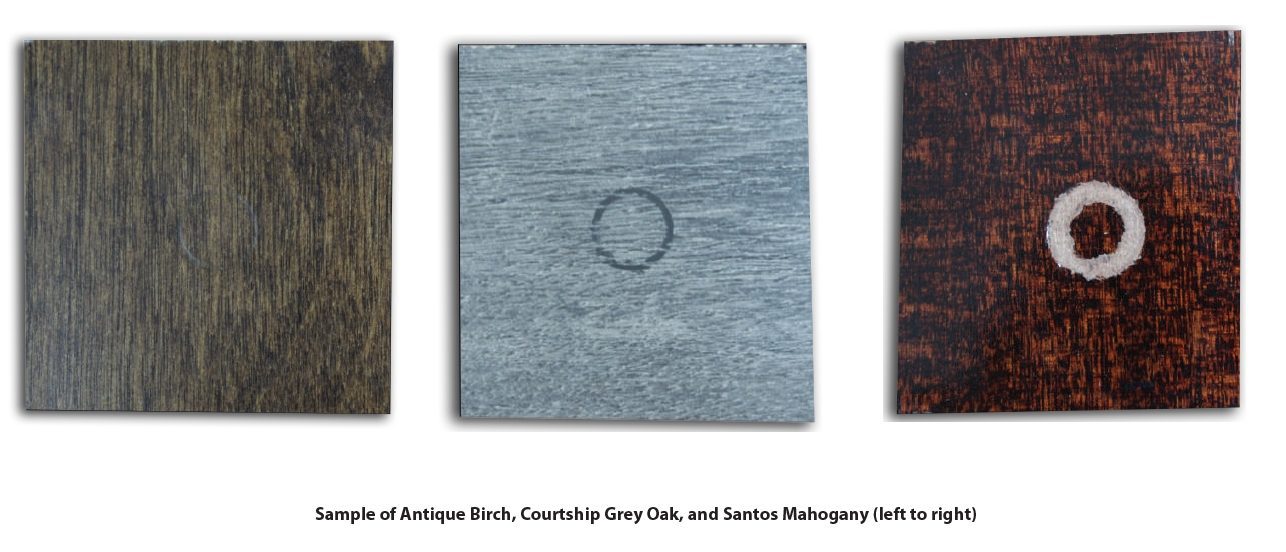

Madera dura de abedul antigua:

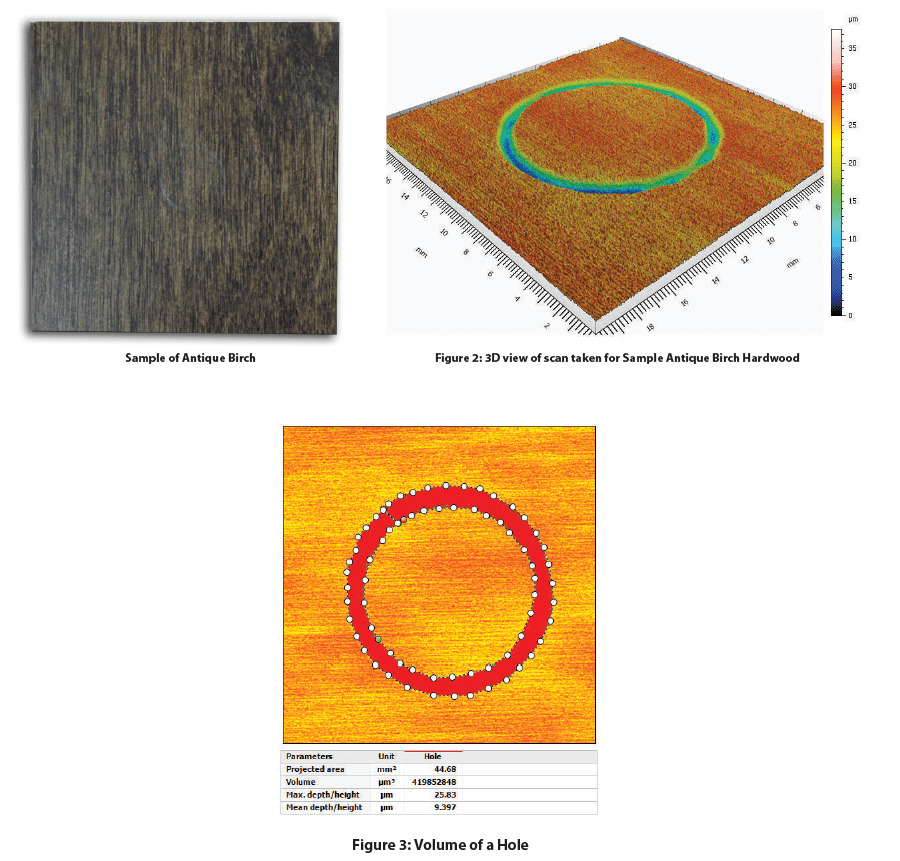

Cortejo de roble gris:

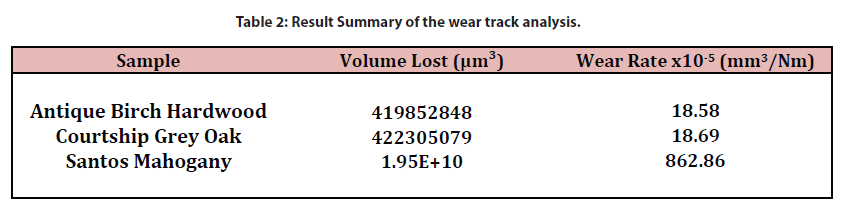

Santos Caoba

La tabla 2 resume los resultados de los escaneos de las huellas de desgaste y el análisis de todas las muestras de suelos de madera después de realizar las pruebas de desgaste. La información detallada y las imágenes de cada muestra pueden verse en las Figuras 2-7. Basándonos en la comparación del índice de desgaste entre las tres muestras, podemos deducir que la Caoba Santos resultó ser menos resistente al desgaste mecánico que las otras dos muestras. La madera dura de abedul antigua y el roble gris de cortejo tuvieron tasas de desgaste muy similares, aunque su comportamiento de desgaste durante las pruebas difiere significativamente. La madera dura de abedul antigua tuvo una tendencia al desgaste gradual y más uniforme, mientras que el roble gris corteza mostró una huella de desgaste poco profunda y picada debido a la textura y el acabado de la superficie preexistente.

Conclusión:

En este estudio, mostramos la capacidad del Tribómetro de Nanovea para evaluar el coeficiente de fricción y la resistencia al desgaste de tres tipos de madera, la madera dura de abedul antigua, el roble gris de cortejo y la caoba de Santos, de forma controlada y monitorizada. Las propiedades mecánicas superiores de la madera dura de abedul antigua conducen a su mejor resistencia al desgaste. La textura y la homogeneidad de la superficie de la madera desempeñan un papel importante en el comportamiento al desgaste. La textura de la superficie del Roble Gris Cortejo, como los huecos o grietas entre las fibras celulares de la madera, pueden convertirse en los puntos débiles donde se inicia y propaga el desgaste.

AHORA, HABLEMOS DE SU SOLICITUD

Categorías

- Notas de aplicación

- Bloque sobre tribología de anillos

- Tribología de la corrosión

- Pruebas de fricción | Coeficiente de fricción

- Pruebas mecánicas a alta temperatura

- Tribología de alta temperatura

- Humedad y gases Tribología

- Humedad Pruebas mecánicas

- Indentación | Fluencia y relajación

- Indentación | Resistencia a la Fractura

- Indentación | Dureza y elasticidad

- Indentación | Pérdida y almacenamiento

- Indentación | Tensión vs. Deformación

- Indentación | Límite elástico y fatiga

- Pruebas de laboratorio

- Tribología lineal

- Pruebas mecánicas de líquidos

- Tribología líquida

- Tribología a baja temperatura

- Pruebas Mecánicas

- Comunicado de prensa

- Perfilometría | Planicidad y alabeo

- Perfilometría | Geometría y forma

- Perfilometría | Rugosidad y acabado

- Perfilometría | Altura y grosor del escalón

- Perfilometría | Textura y grano

- Profilometría | Volumen y área

- Pruebas de perfilometría

- Tribología anillo sobre anillo

- Tribología rotacional

- Pruebas de arañazos | Fracaso del adhesivo

- Pruebas de arañazos | Fallo de cohesión

- Pruebas de arañazos | Desgaste de varias pasadas

- Pruebas de rascado | Dureza del rascado

- Pruebas de arañazos Tribología

- Feria de muestras

- Pruebas de Tribología

- Sin categoría

Archivos

- septiembre 2023

- agosto 2023

- junio 2023

- mayo 2023

- julio 2022

- mayo 2022

- abril 2022

- enero 2022

- diciembre 2021

- noviembre 2021

- octubre 2021

- septiembre 2021

- agosto 2021

- julio 2021

- junio 2021

- mayo 2021

- marzo 2021

- febrero 2021

- diciembre 2020

- noviembre 2020

- octubre 2020

- septiembre 2020

- julio 2020

- mayo 2020

- abril 2020

- marzo 2020

- febrero 2020

- enero 2020

- noviembre 2019

- octubre 2019

- septiembre 2019

- agosto 2019

- julio 2019

- junio 2019

- mayo 2019

- abril 2019

- marzo 2019

- enero 2019

- diciembre 2018

- noviembre 2018

- octubre 2018

- septiembre 2018

- julio 2018

- junio 2018

- mayo 2018

- abril 2018

- marzo 2018

- febrero 2018

- noviembre 2017

- octubre 2017

- septiembre 2017

- agosto 2017

- junio 2017

- mayo 2017

- abril 2017

- marzo 2017

- febrero 2017

- enero 2017

- noviembre 2016

- octubre 2016

- agosto 2016

- julio 2016

- junio 2016

- mayo 2016

- abril 2016

- marzo 2016

- febrero 2016

- enero 2016

- diciembre 2015

- noviembre 2015

- octubre 2015

- septiembre 2015

- agosto 2015

- julio 2015

- junio 2015

- mayo 2015

- abril 2015

- marzo 2015

- febrero 2015

- enero 2015

- noviembre 2014

- octubre 2014

- septiembre 2014

- agosto 2014

- julio 2014

- junio 2014

- mayo 2014

- abril 2014

- marzo 2014

- febrero 2014

- enero 2014

- diciembre 2013

- noviembre 2013

- octubre 2013

- septiembre 2013

- agosto 2013

- julio 2013

- junio 2013

- mayo 2013

- abril 2013

- marzo 2013

- febrero 2013

- enero 2013

- diciembre 2012

- noviembre 2012

- octubre 2012

- septiembre 2012

- agosto 2012

- julio 2012

- junio 2012

- mayo 2012

- abril 2012

- marzo 2012

- febrero 2012

- enero 2012

- diciembre 2011

- noviembre 2011

- octubre 2011

- septiembre 2011

- agosto 2011

- julio 2011

- junio 2011

- mayo 2011

- noviembre 2010

- enero 2010

- abril 2009

- marzo 2009

- enero 2009

- diciembre 2008

- octubre 2008

- agosto 2007

- julio 2006

- marzo 2006

- enero 2005

- abril 2004