Medición de la profundidad del dibujo de los neumáticos y la rugosidad de la superficie de la goma | Perfilómetro óptico 3D

Medición del desgaste in situ a alta temperatura

Análisis de la superficie de escamas de pez mediante un perfilómetro óptico 3D

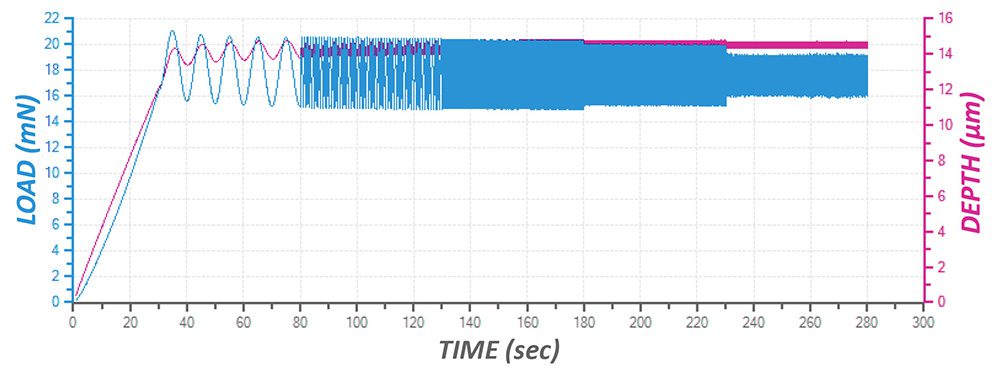

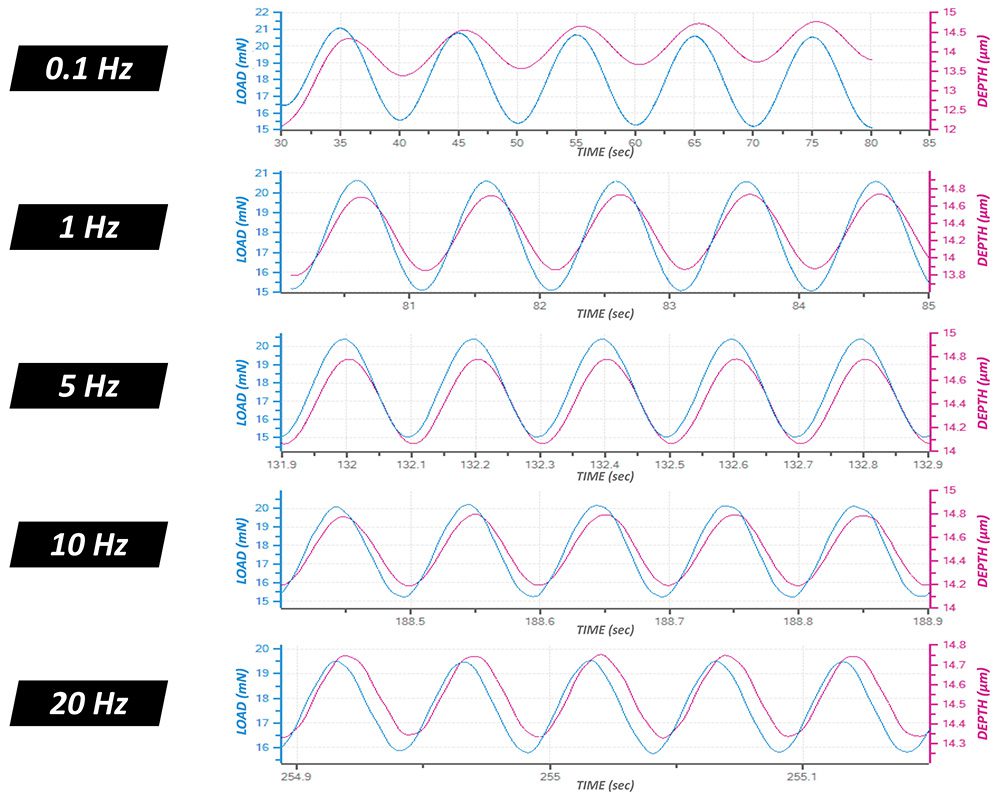

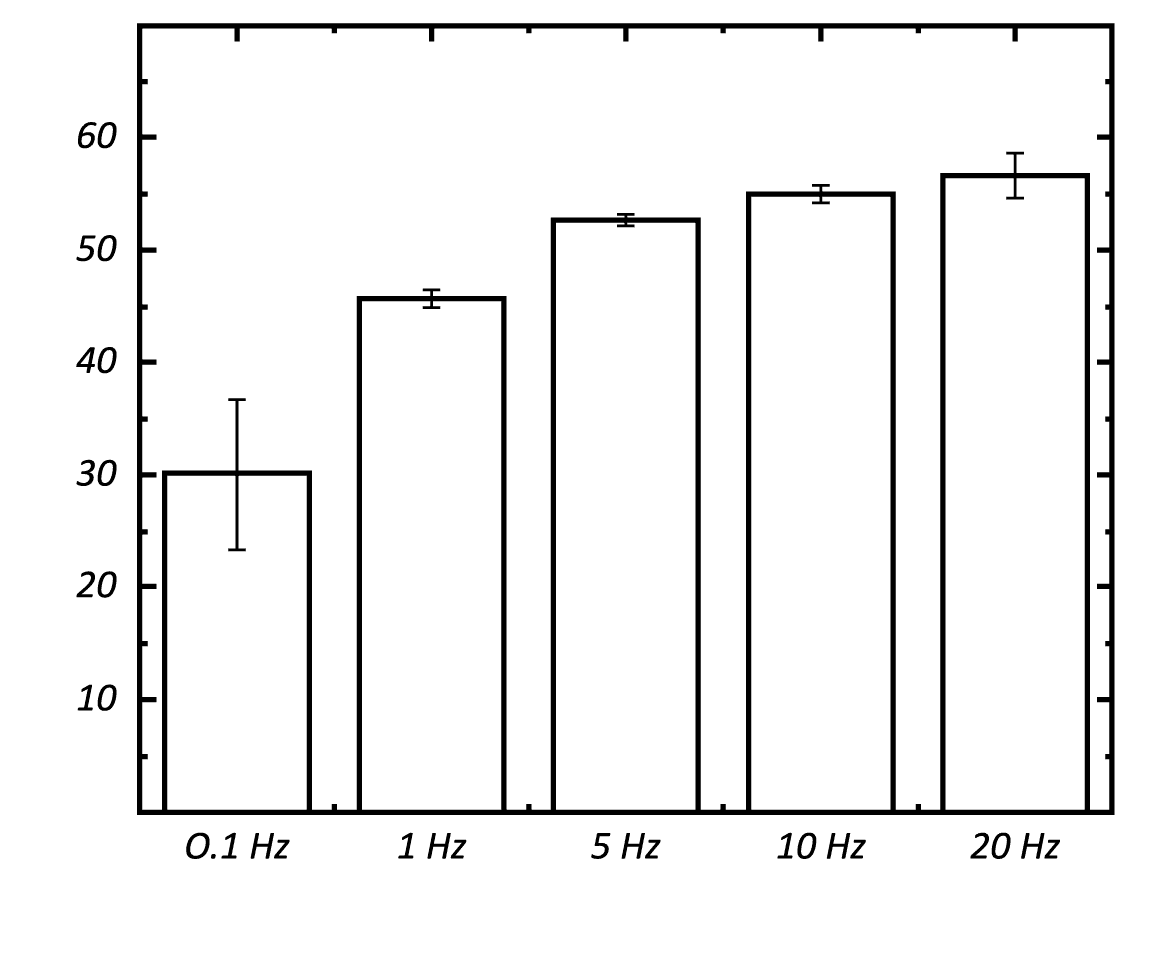

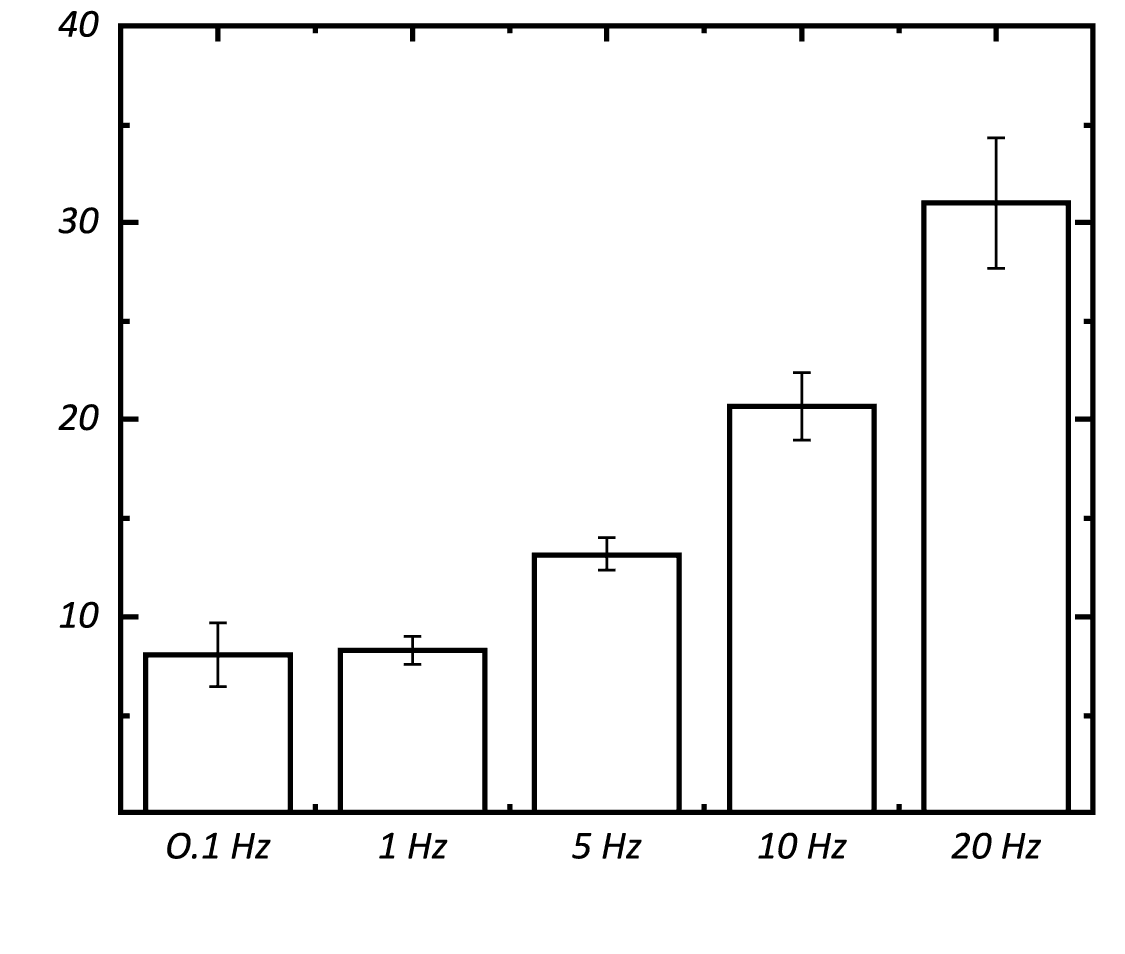

Análisis Mecánico Dinámico (AMD) Barrido de frecuencias en polímeros

Topografía de la lente Fresnel

Inspección de piezas mecanizadas

Evaluación del desgaste por rozamiento

Inspección de la rugosidad superficial de comprimidos farmacéuticos

Micropartículas: resistencia a la compresión y microindentación

Rodamientos de Bolas: Estudio de Resistencia al Desgaste por Fuerzas Elevadas

INTRODUCCIÓN

Un rodamiento de bolas utiliza bolas para reducir la fricción rotacional y soportar cargas radiales y axiales. Las bolas que ruedan entre las pistas del rodamiento producen un coeficiente de fricción (COF) mucho menor en comparación con dos superficies planas que se deslizan una contra otra. Los rodamientos de bolas suelen estar expuestos a elevados niveles de tensión de contacto, desgaste y condiciones ambientales extremas, como altas temperaturas. Por lo tanto, la resistencia al desgaste de las bolas bajo cargas elevadas y condiciones ambientales extremas es fundamental para prolongar la vida útil del rodamiento de bolas y reducir el coste y el tiempo de las reparaciones y sustituciones.

Los rodamientos de bolas se encuentran en casi todas las aplicaciones que implican piezas móviles. Se utilizan habitualmente en industrias de transporte como la aeroespacial y la automovilística, así como en la industria del juguete, que fabrica artículos como fidget spinner y monopatines.

EVALUACIÓN DEL DESGASTE DE LOS RODAMIENTOS DE BOLAS CON CARGAS ELEVADAS

Los rodamientos de bolas pueden fabricarse con una amplia lista de materiales. Los materiales más utilizados oscilan entre metales como el acero inoxidable y el acero al cromo o cerámicas como el carburo de wolframio (WC) y el nitruro de silicio (Si3n4). Para garantizar que los rodamientos de bolas fabricados poseen la resistencia al desgaste ideal para las condiciones de una aplicación determinada, es necesario realizar evaluaciones tribológicas fiables bajo cargas elevadas. Los ensayos tribológicos ayudan a cuantificar y contrastar los comportamientos de desgaste de diferentes rodamientos de bolas de forma controlada y monitorizada para seleccionar el mejor candidato para la aplicación prevista.

OBJETIVO DE MEDICIÓN

En este estudio, mostramos una Nanovea Tribómetro como herramienta ideal para comparar la resistencia al desgaste de distintos rodamientos de bolas sometidos a cargas elevadas.

Figura 1: Montaje de la prueba de rodamientos.

PROCEDIMIENTO DE PRUEBA

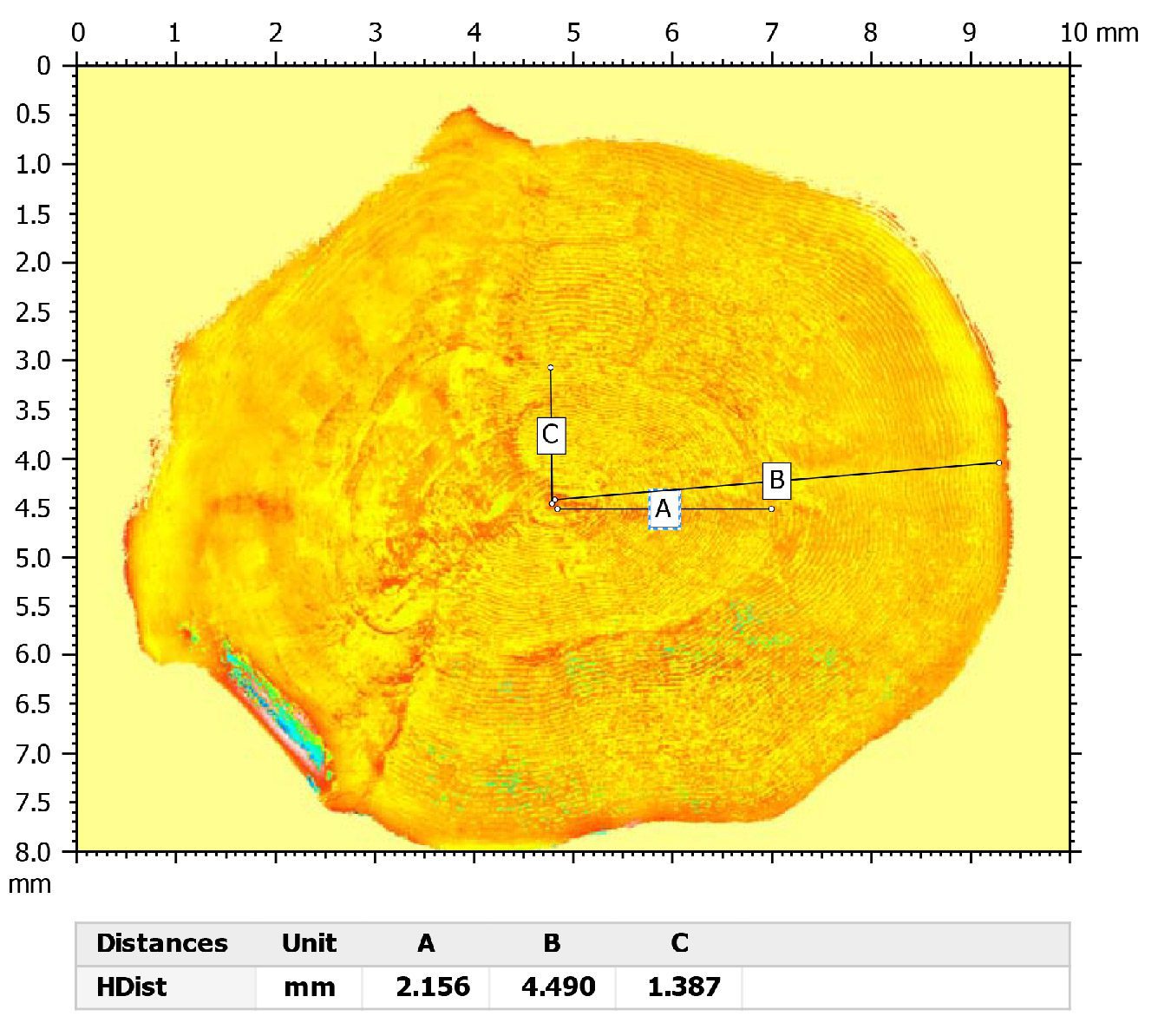

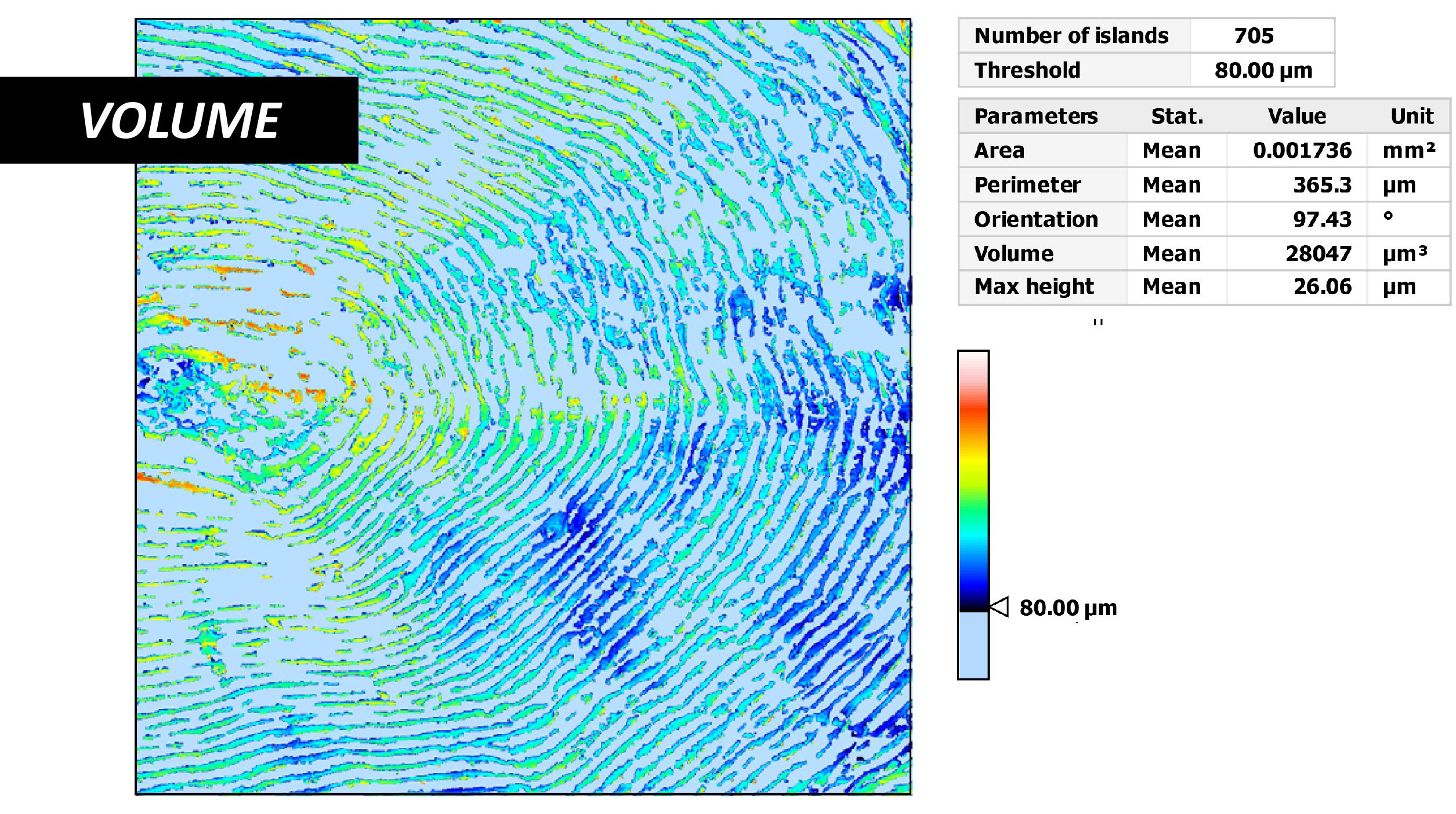

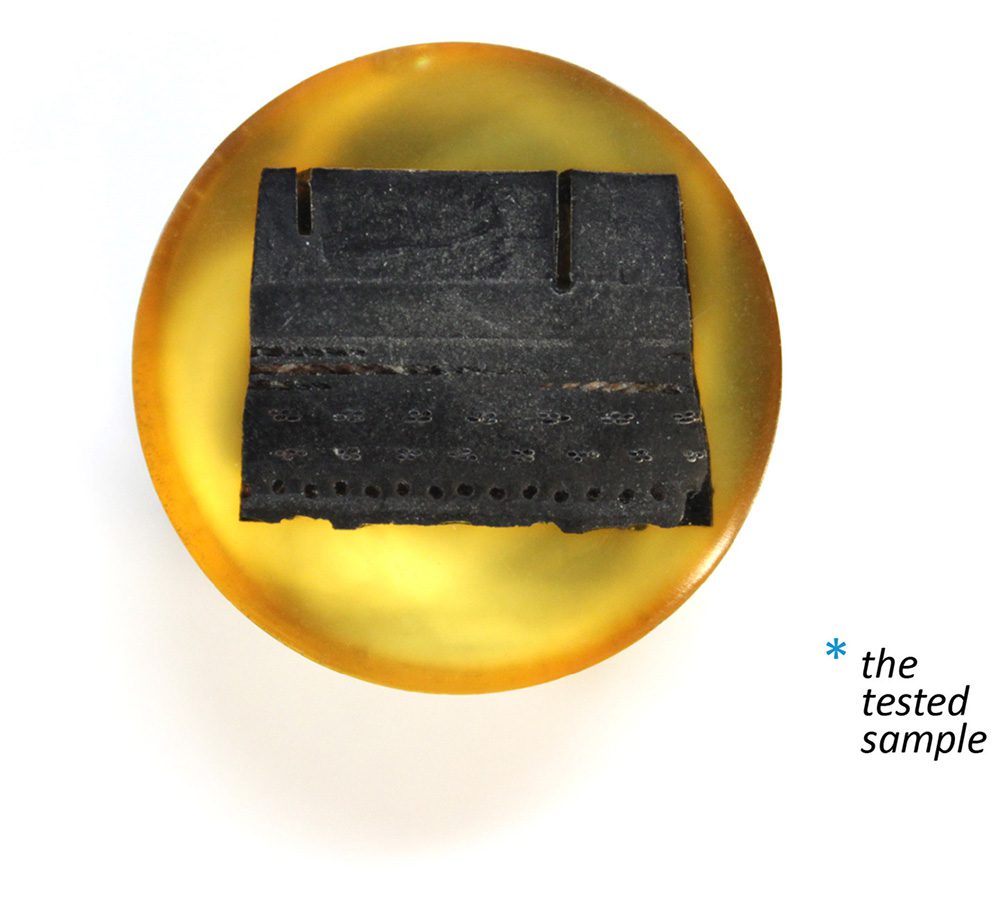

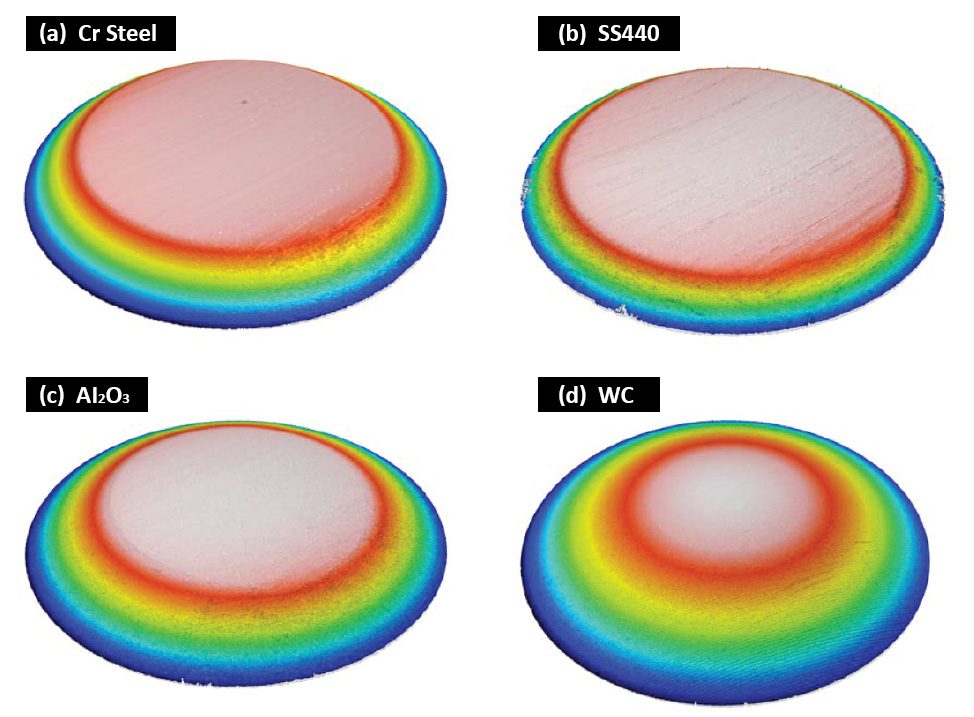

El coeficiente de fricción, COF, y la resistencia al desgaste de los rodamientos de bolas fabricados con diferentes materiales se evaluaron mediante un tribómetro Nanovea. Como contramaterial se utilizó papel de lija de grano P100. Las cicatrices de desgaste de los rodamientos de bolas se examinaron utilizando un Nanovea Perfilador 3D sin contacto una vez concluidas las pruebas de desgaste. Los parámetros de las pruebas se resumen en la Tabla 1. La tasa de desgaste, Kse evaluó mediante la fórmula K=V/(F×s)donde V es el volumen desgastado, F es la carga normal y s es la distancia de deslizamiento. Las cicatrices de desgaste de las bolas se evaluaron mediante un Nanovea Perfilador 3D sin contacto para garantizar una medición precisa del volumen de desgaste.

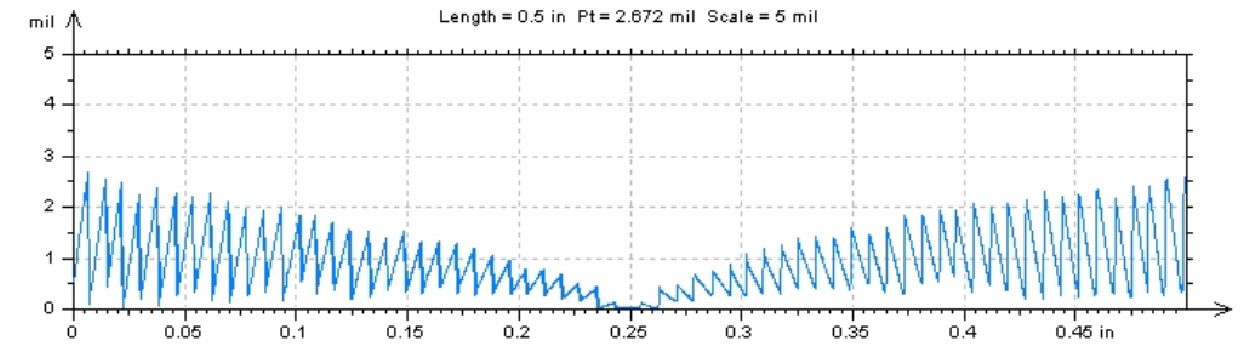

La función automatizada de posicionamiento radial motorizado permite al tribómetro disminuir el radio de la pista de desgaste durante la duración de una prueba. Este modo de ensayo se denomina ensayo en espiral y garantiza que el rodamiento de bolas se deslice siempre sobre una nueva superficie del papel de lija (figura 2). Mejora significativamente la repetibilidad de la prueba de resistencia al desgaste de la bola. El avanzado codificador de 20 bits para el control interno de la velocidad y el codificador de 16 bits para el control externo de la posición proporcionan información precisa en tiempo real sobre la velocidad y la posición, lo que permite un ajuste continuo de la velocidad de rotación para lograr una velocidad de deslizamiento lineal constante en el contacto.

Tenga en cuenta que el papel de lija de grano P100 se utilizó para simplificar el comportamiento de desgaste entre varios materiales de bolas en este estudio y puede sustituirse por cualquier otra superficie de material. Se puede sustituir por cualquier material sólido para simular el comportamiento de una amplia gama de acoplamientos de materiales en condiciones de aplicación reales, como en líquido o lubricante.

Figura 2: Ilustración de las pasadas en espiral del rodamiento de bolas sobre el papel de lija.

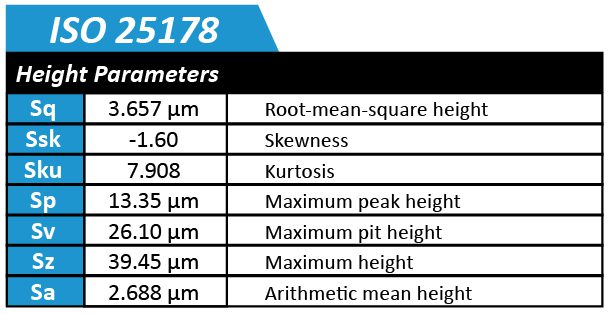

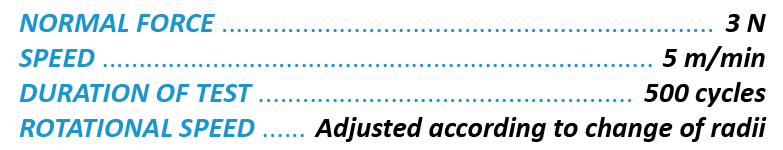

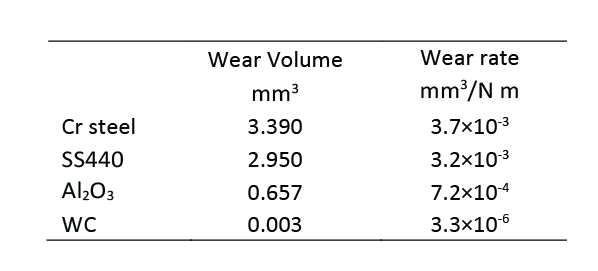

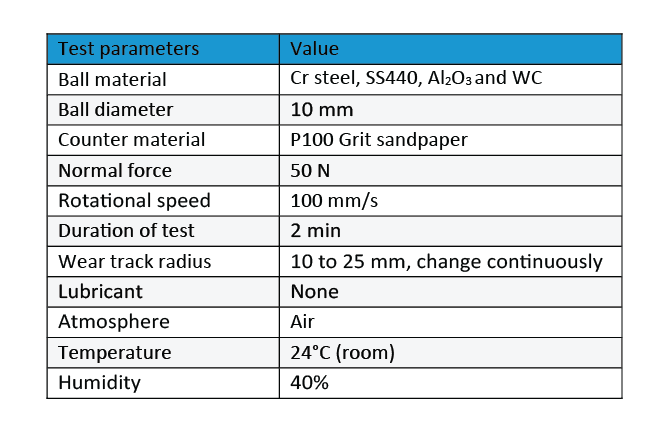

Tabla 1: Parámetros de ensayo de las mediciones de desgaste.

RESULTADOS Y DEBATE

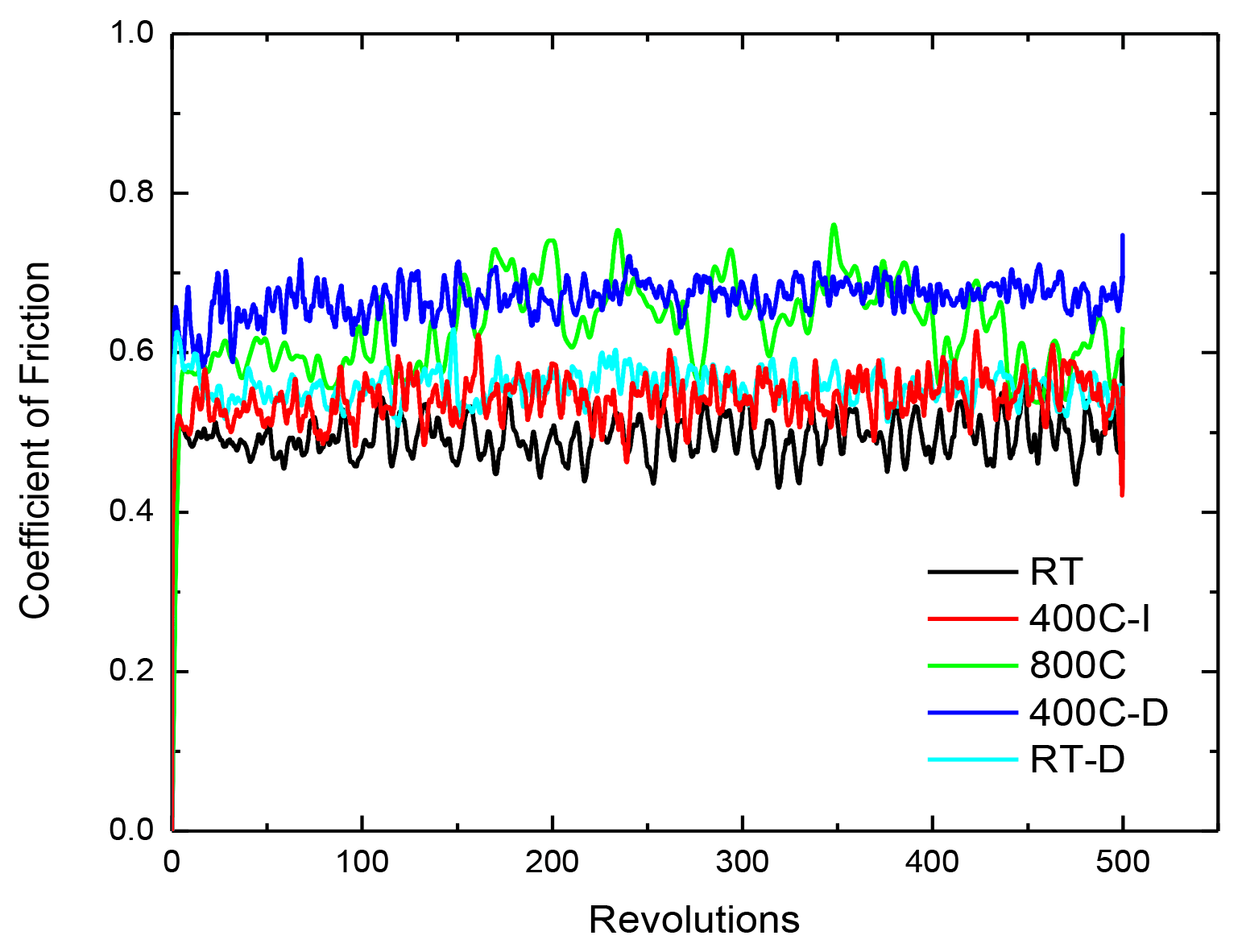

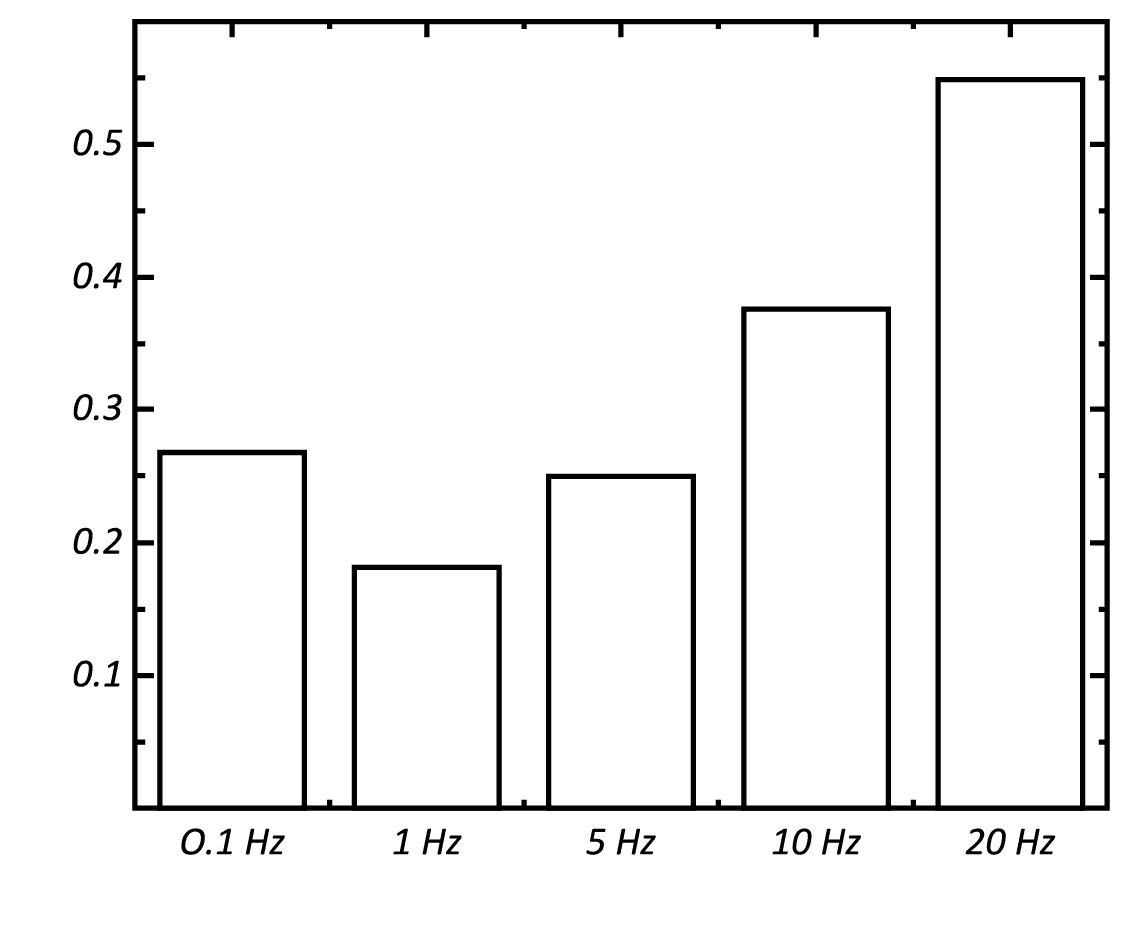

La tasa de desgaste es un factor vital para determinar la vida útil del rodamiento de bolas, mientras que un COF bajo es deseable para mejorar el rendimiento y la eficiencia del rodamiento. La figura 3 compara la evolución del COF de diferentes rodamientos de bolas frente al papel de lija durante las pruebas. La bola de acero al Cr muestra un aumento del COF de ~0,4 durante la prueba de desgaste, en comparación con ~0,32 y ~0,28 para los rodamientos de bolas SS440 y Al2O3. Por otro lado, la bola de WC muestra un COF constante de ~0,2 durante toda la prueba de desgaste. Se puede observar una variación del COF a lo largo de cada prueba, que se atribuye a las vibraciones causadas por el movimiento de deslizamiento de los cojinetes de bolas contra la superficie rugosa del papel de lija.

Figura 3: Evolución del COF durante las pruebas de desgaste.

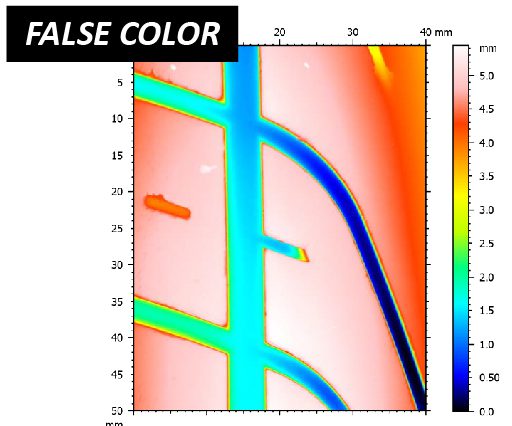

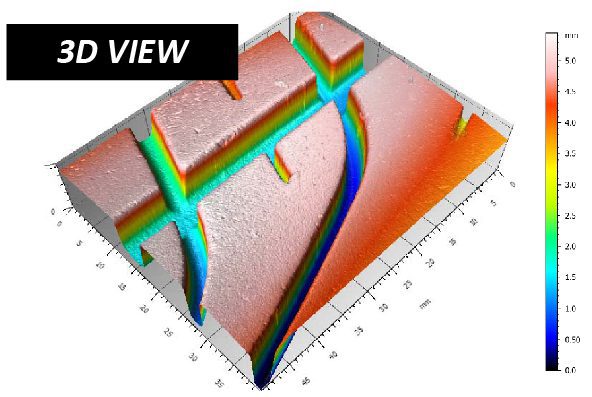

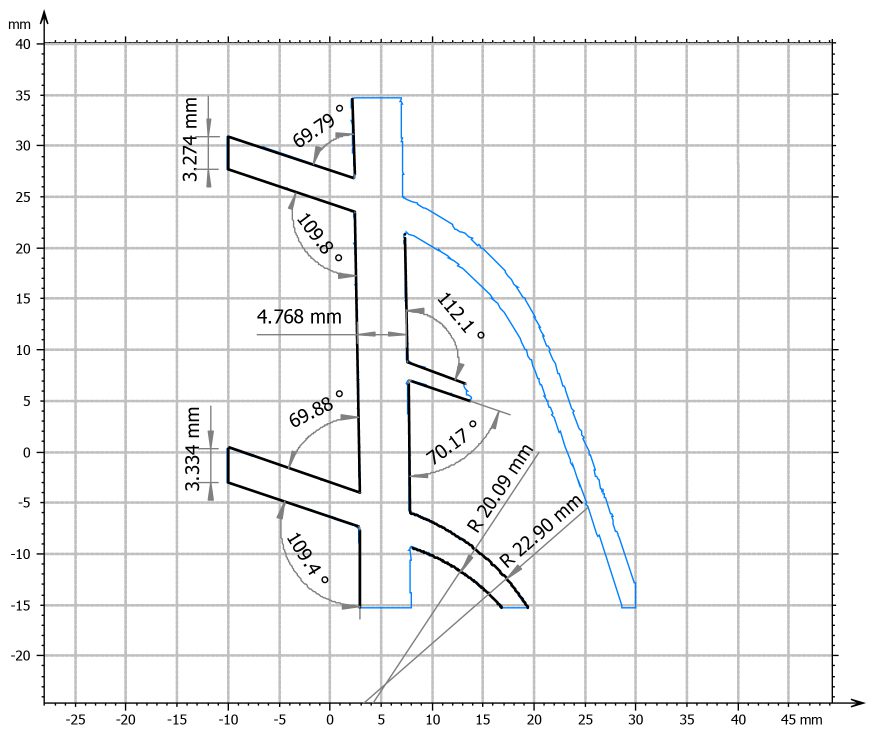

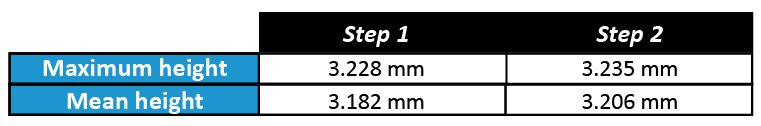

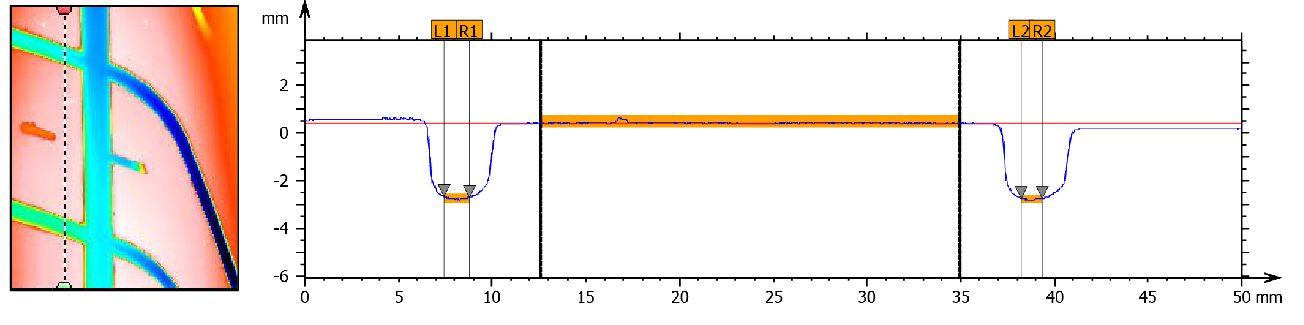

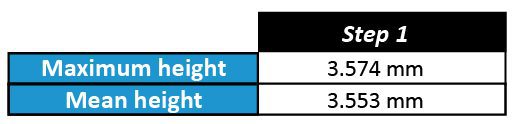

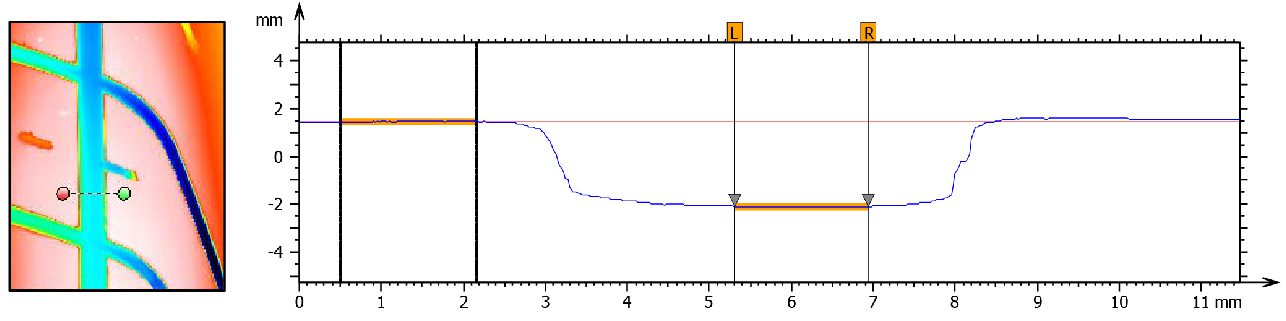

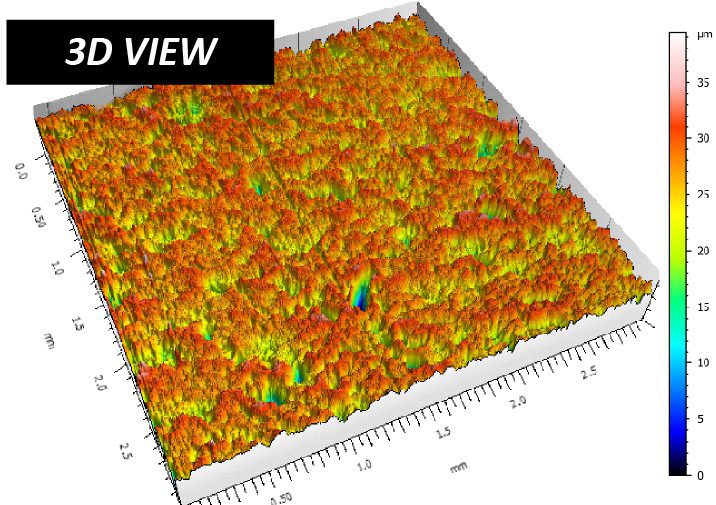

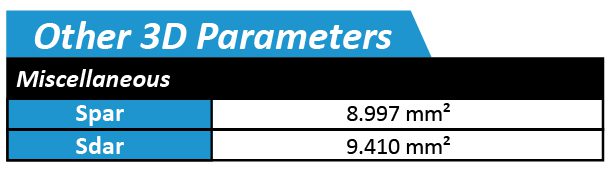

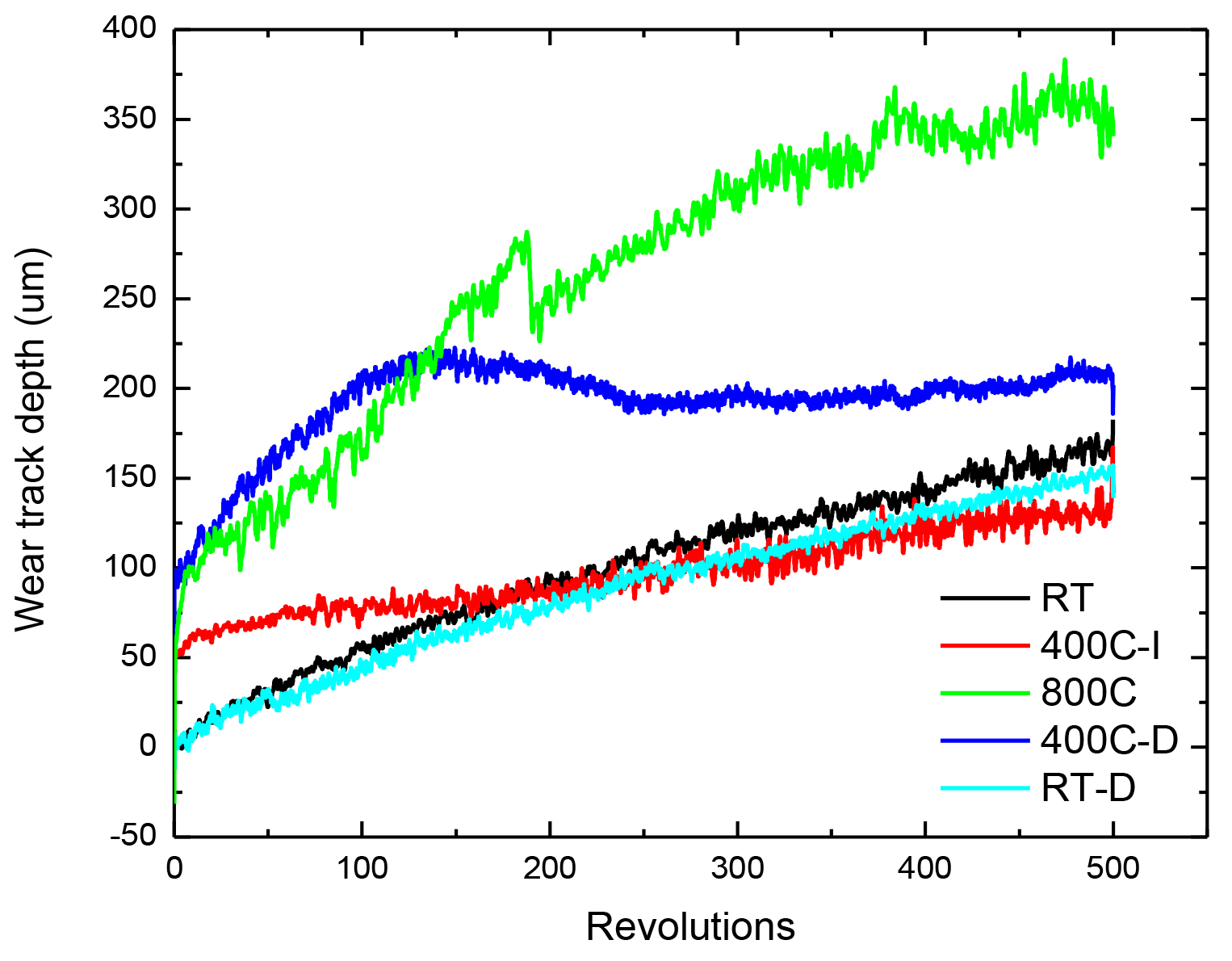

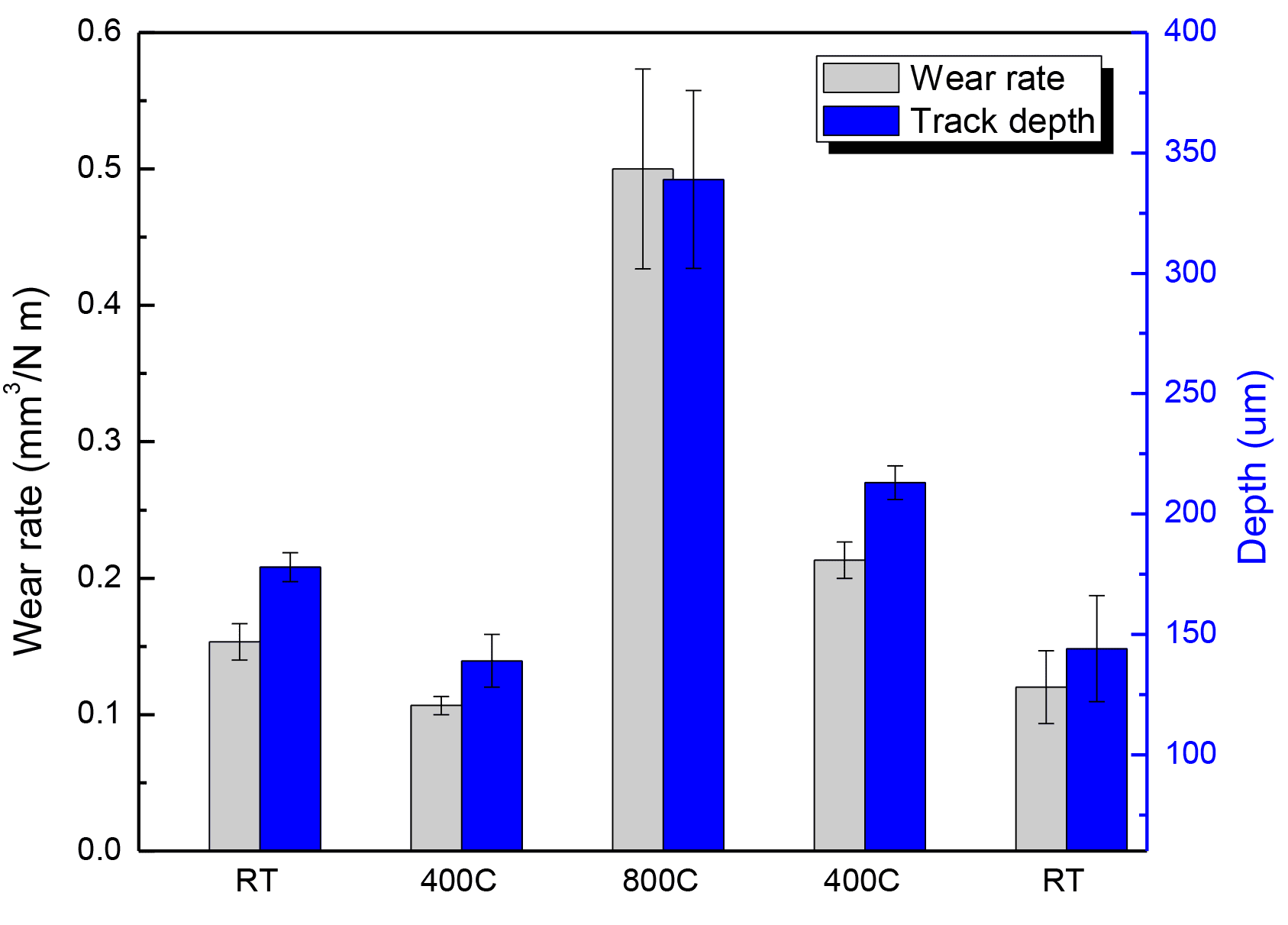

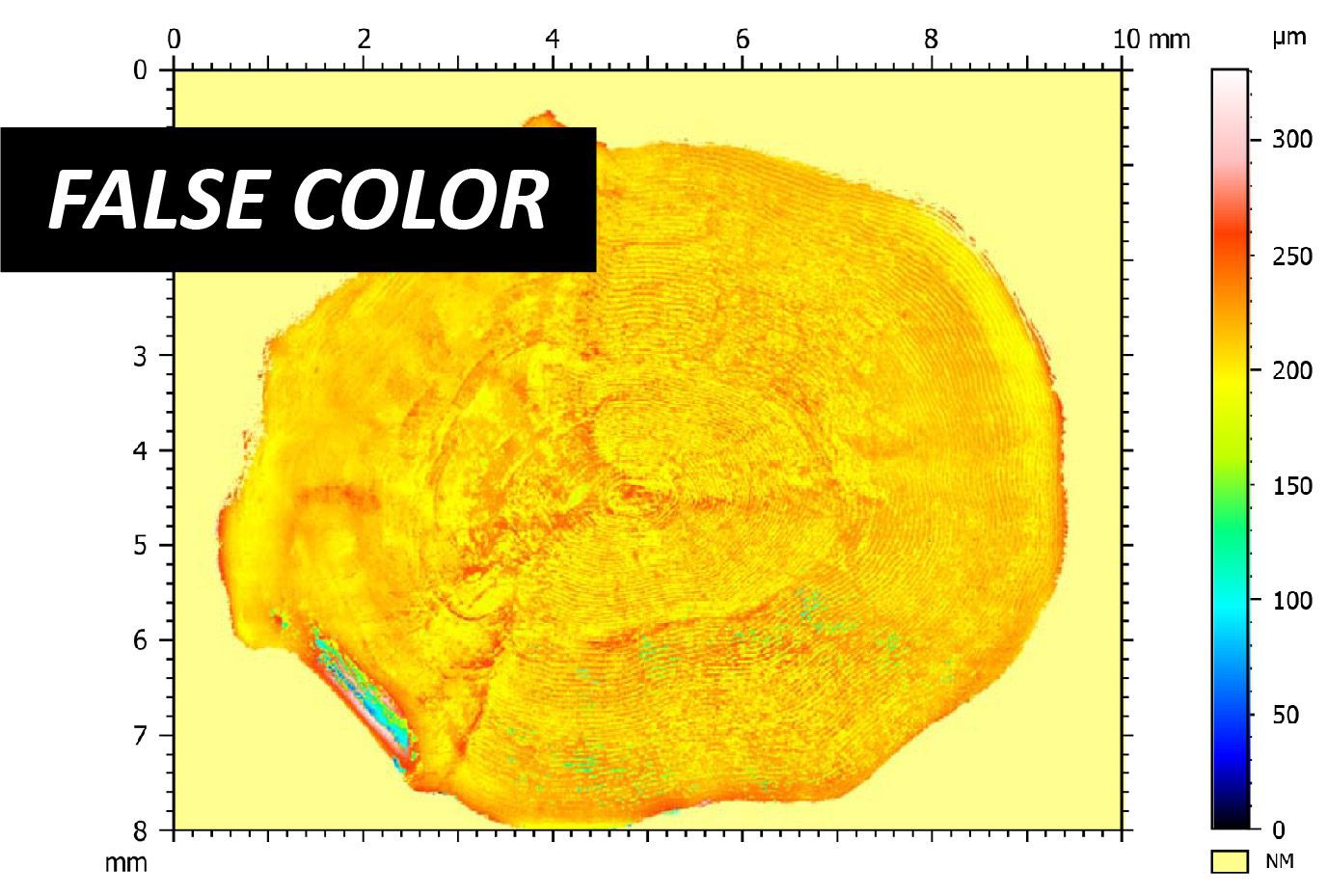

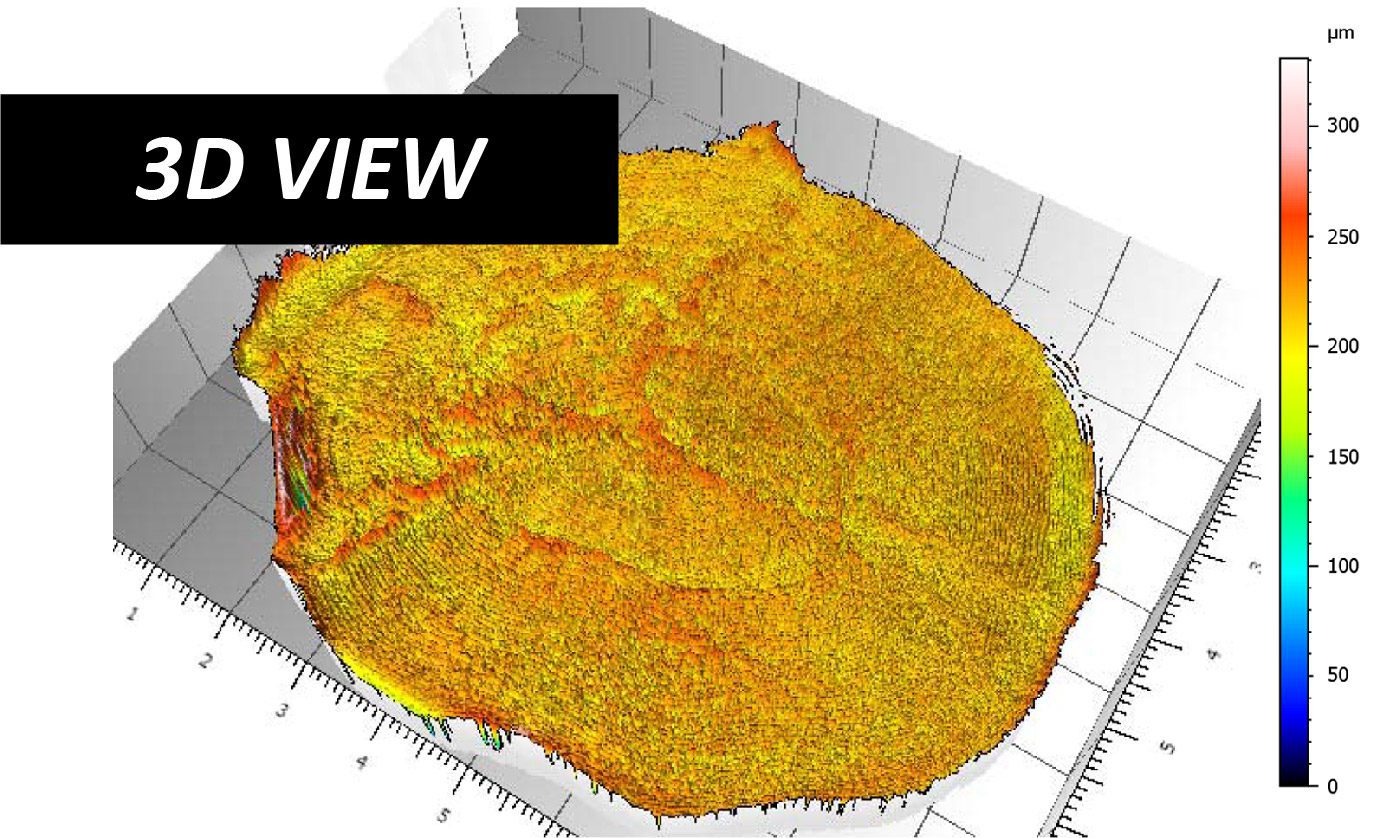

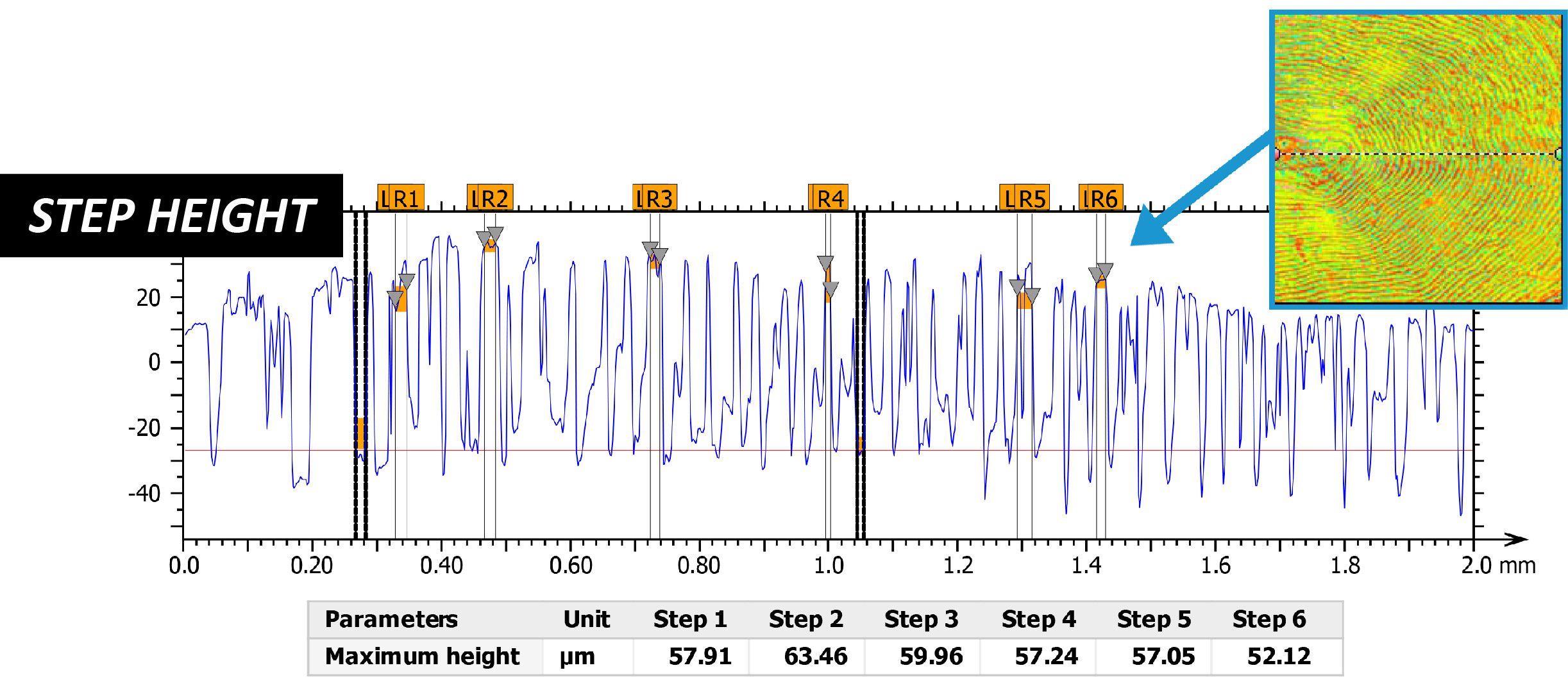

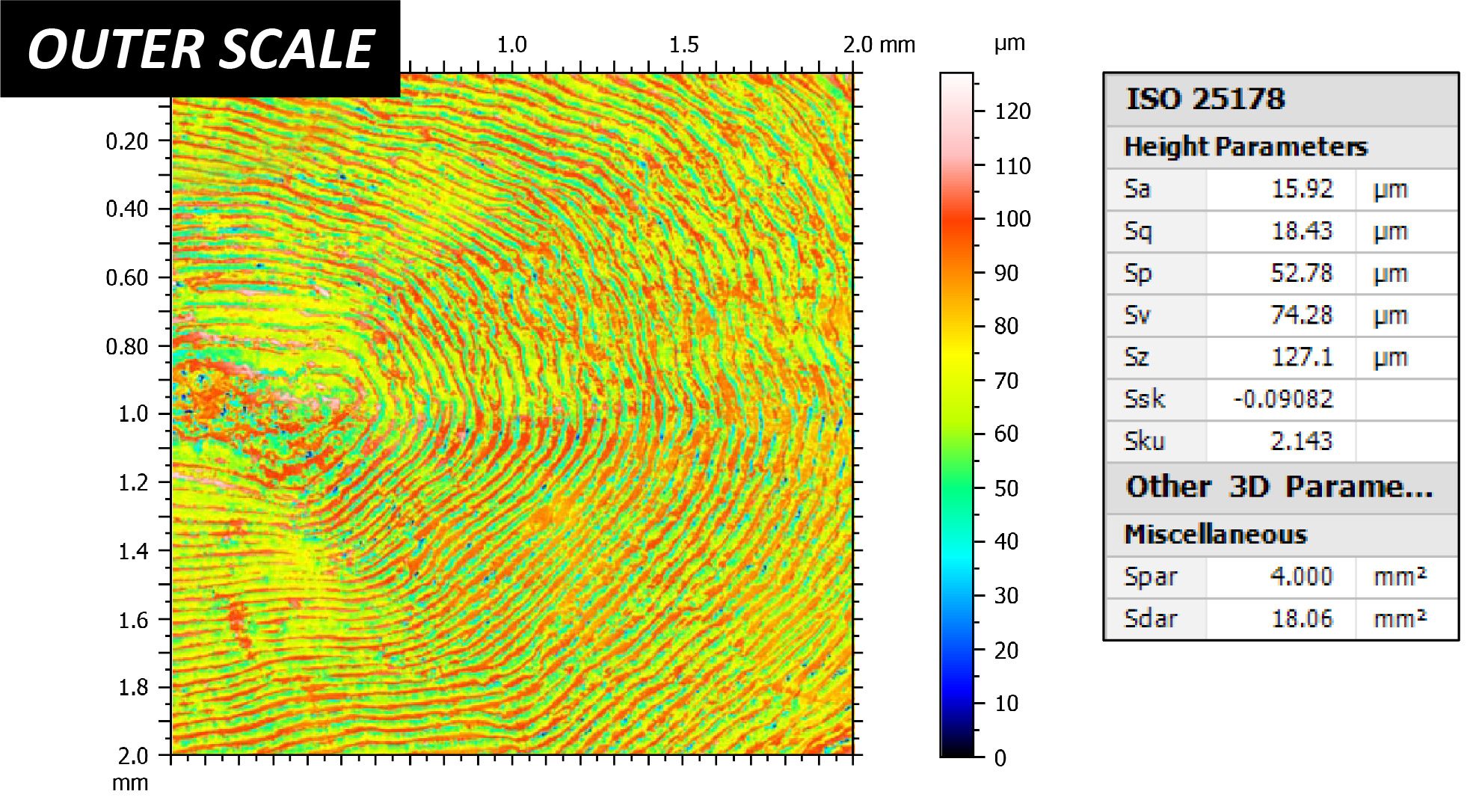

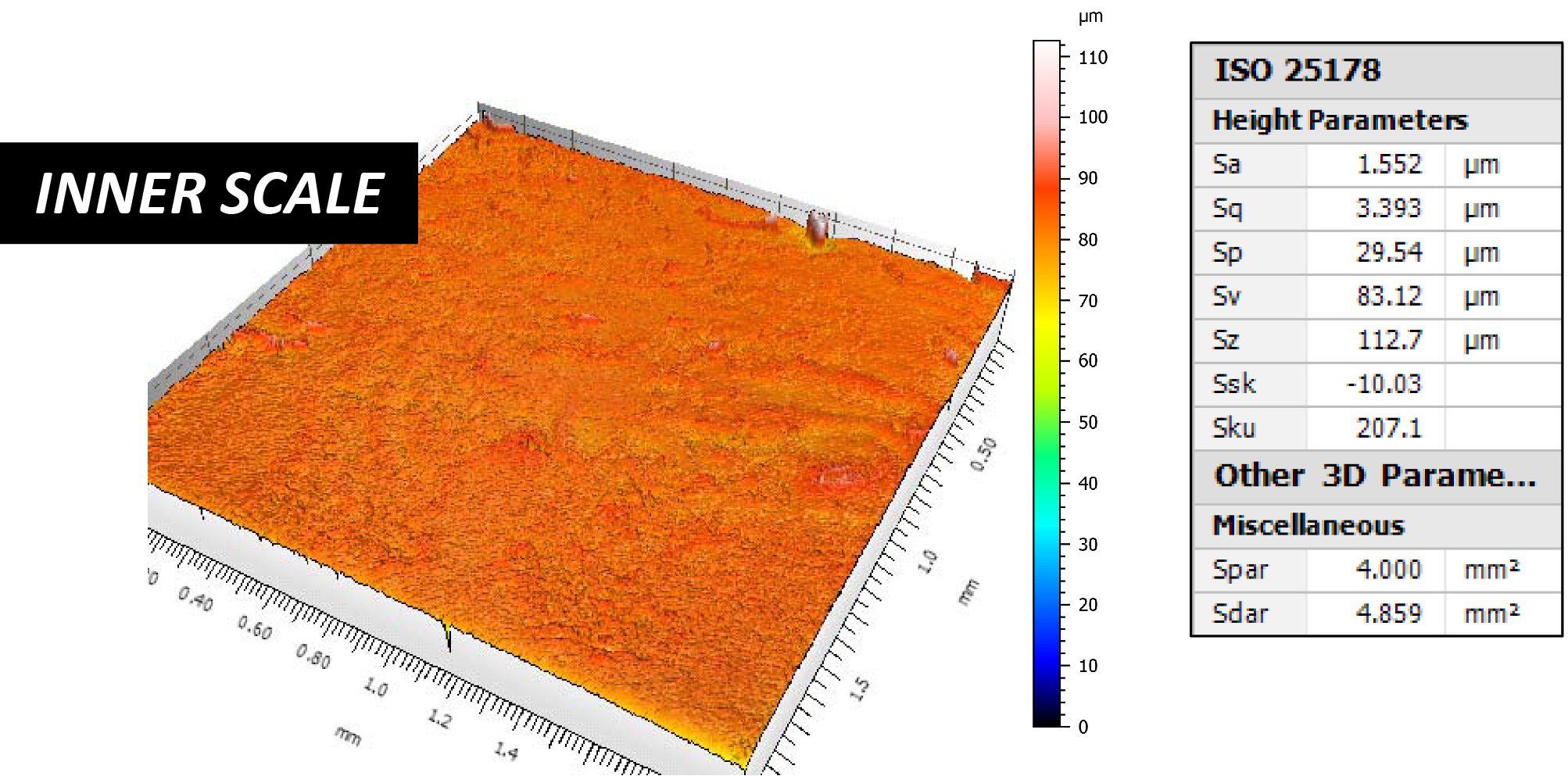

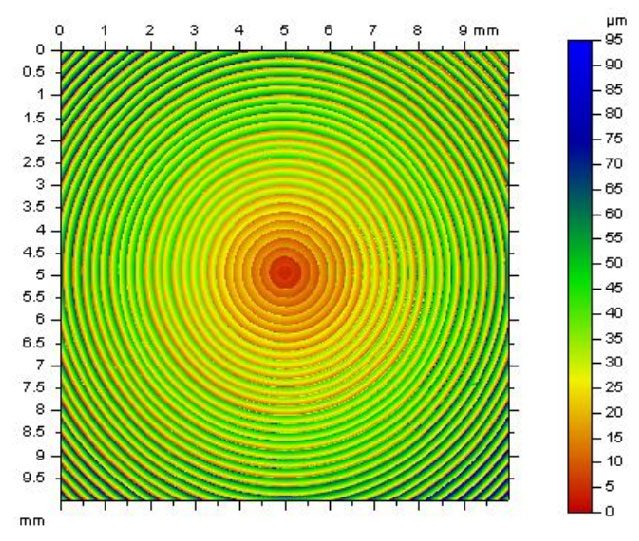

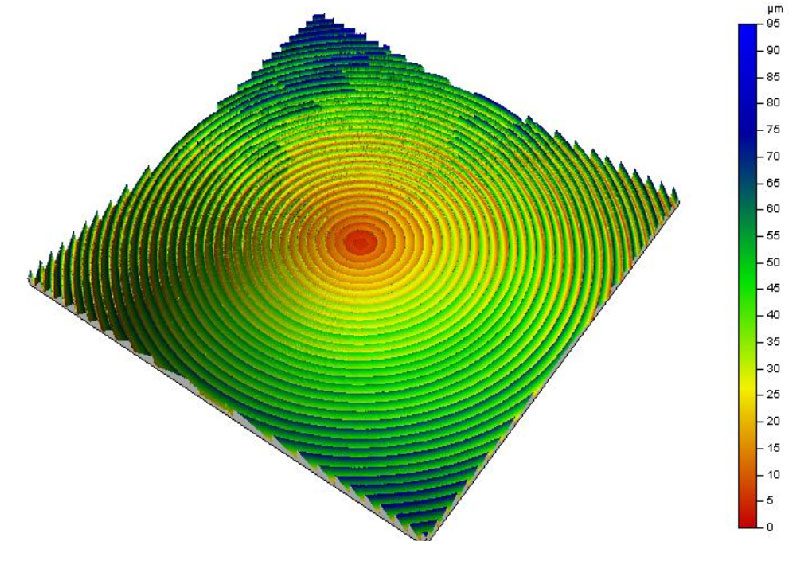

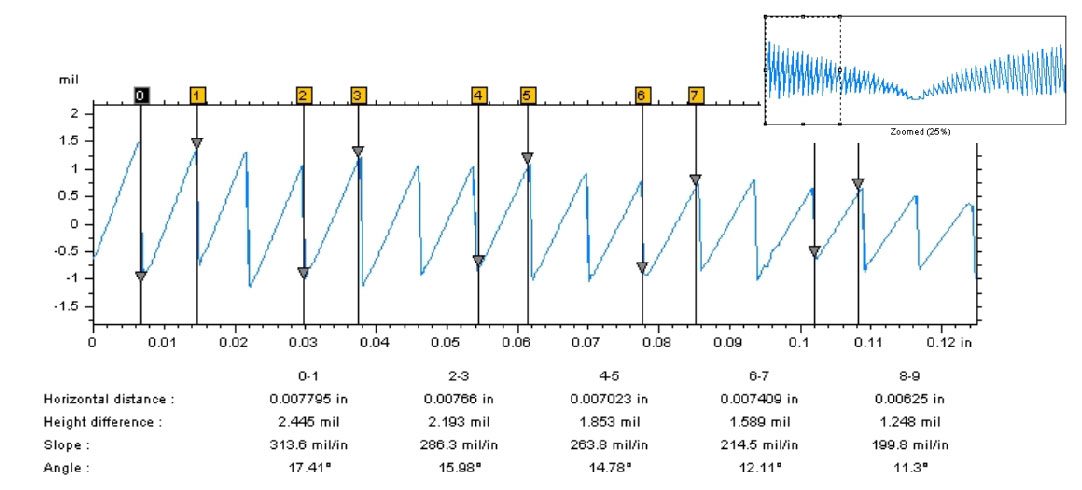

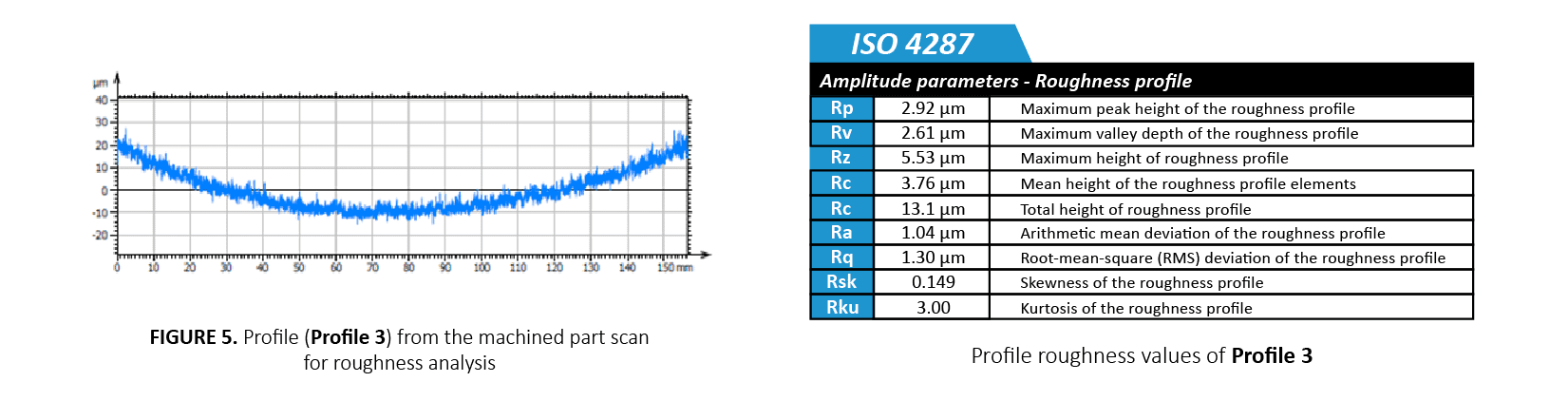

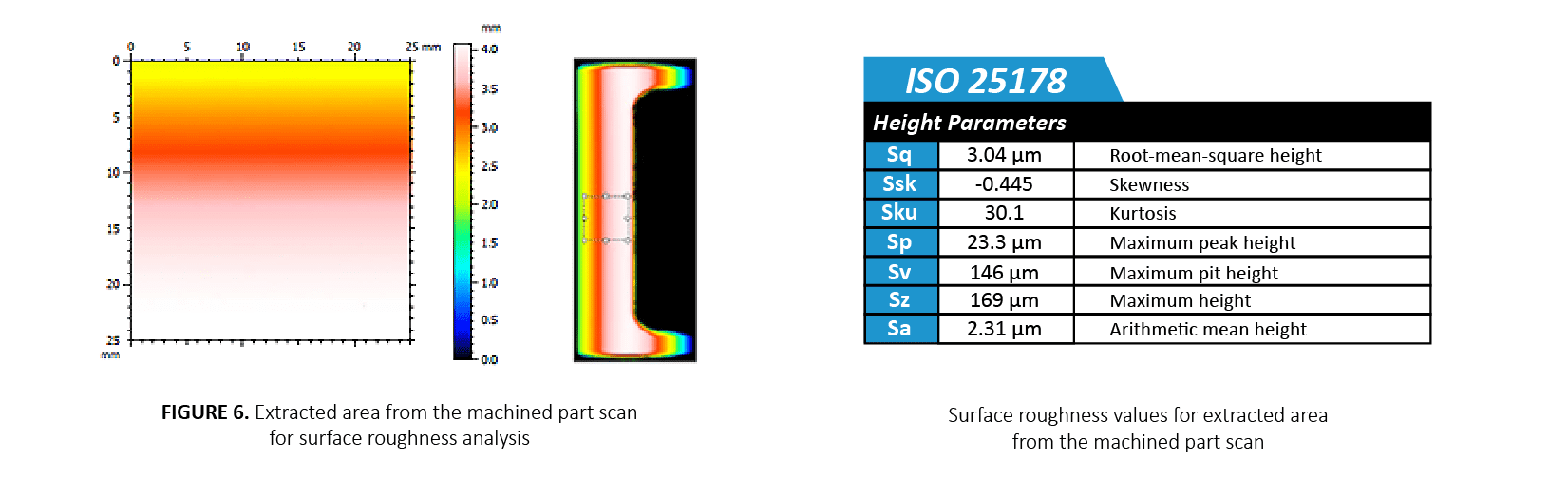

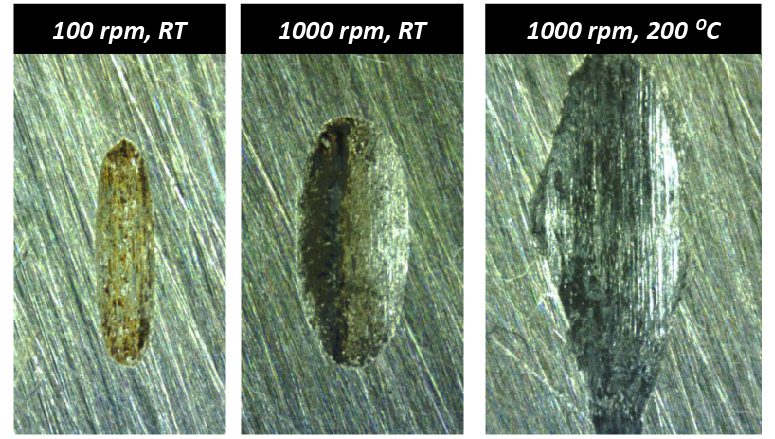

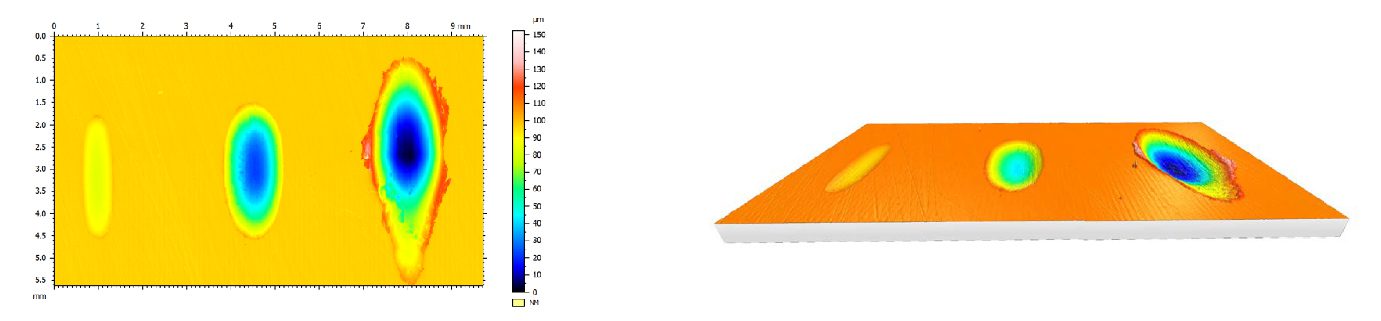

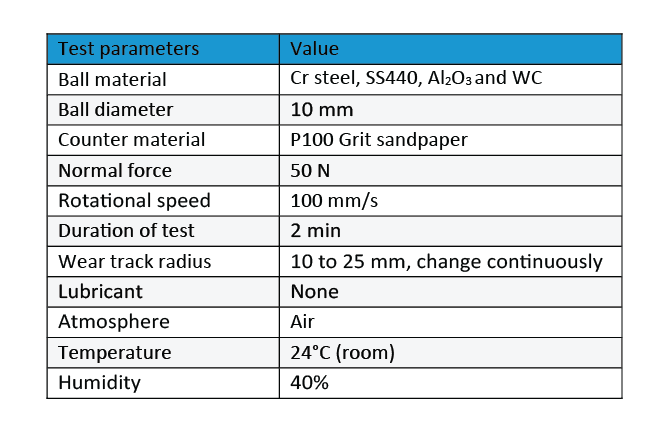

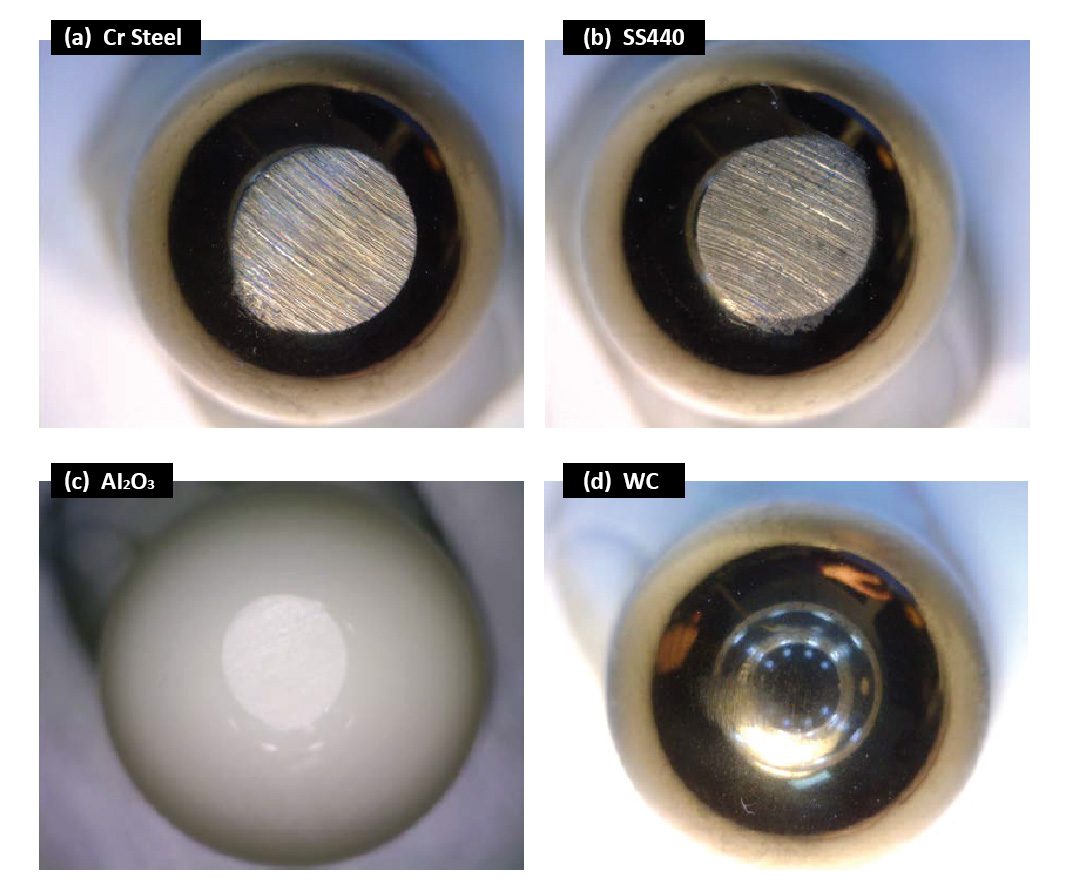

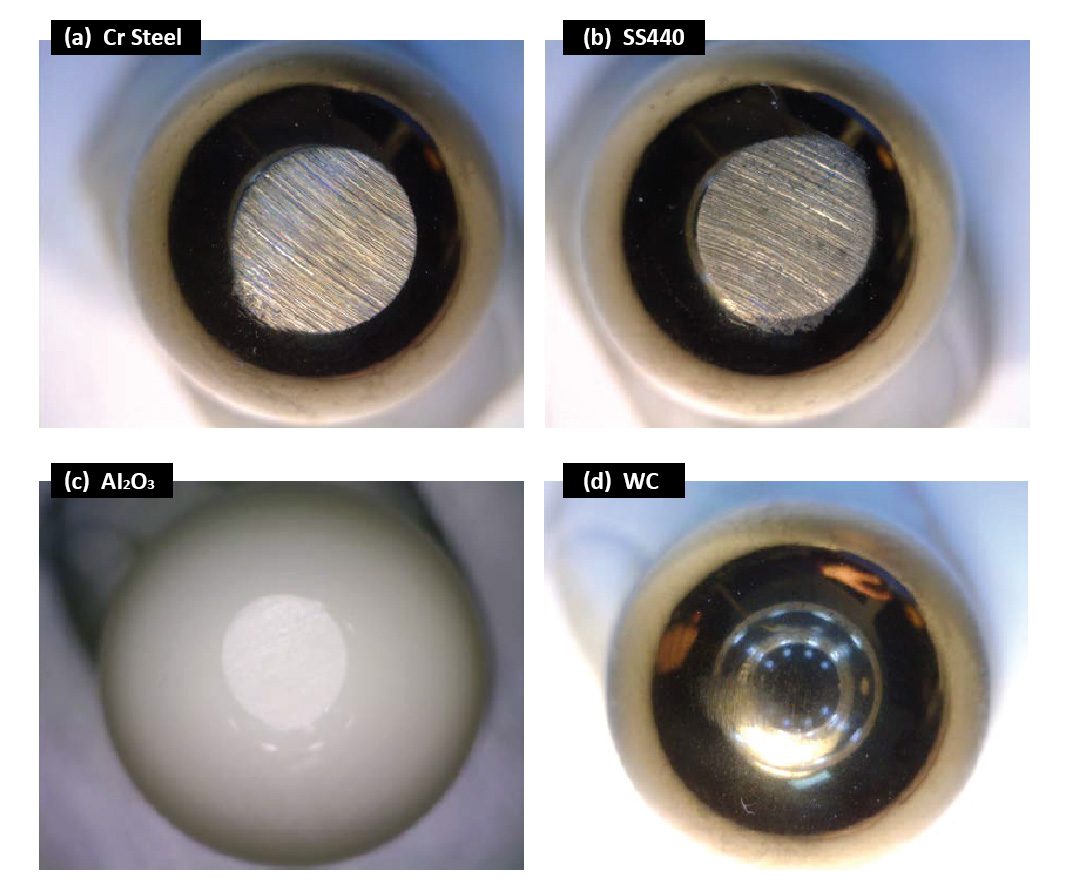

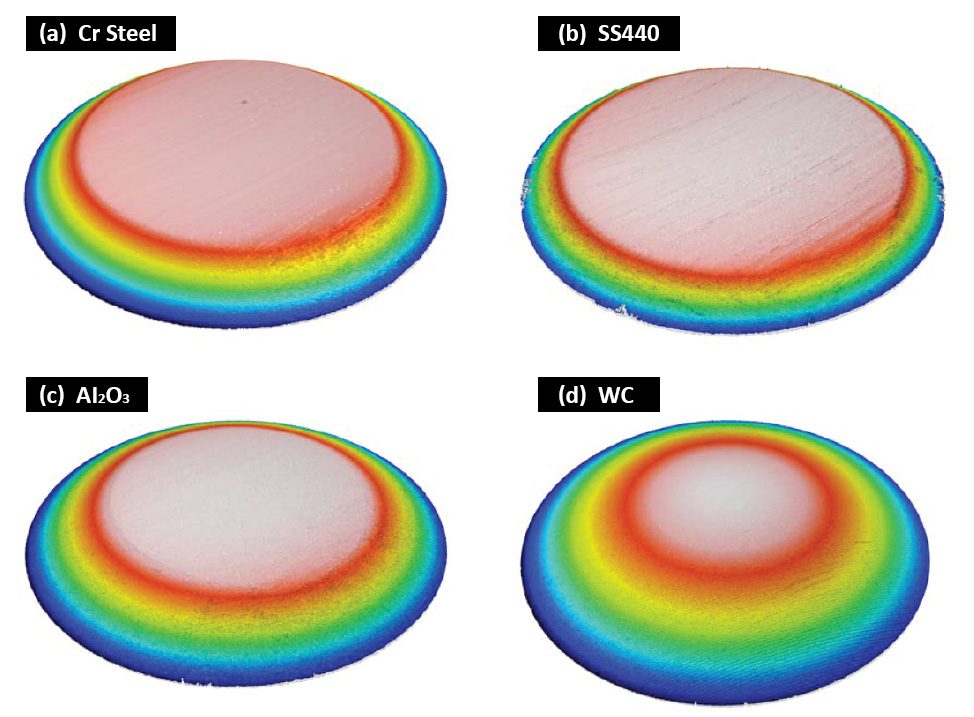

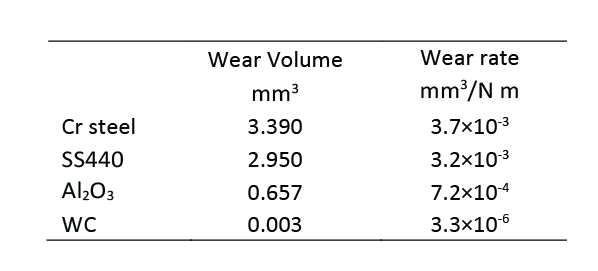

En la Figura 4 y la Figura 5 se comparan las cicatrices de desgaste de los rodamientos de bolas tras su medición con un microscopio óptico y con el perfilador óptico sin contacto Nanovea, respectivamente, y en la Tabla 2 se resumen los resultados del análisis de la huella de desgaste. El perfilómetro 3D Nanovea determina con precisión el volumen de desgaste de los rodamientos de bolas, lo que permite calcular y comparar las tasas de desgaste de diferentes rodamientos de bolas. Se puede observar que las bolas de acero al Cr y SS440 presentan cicatrices de desgaste aplanadas mucho más grandes en comparación con las bolas de cerámica, es decir, Al2O3 y WC después de las pruebas de desgaste. Las bolas de acero al Cr y SS440 tienen índices de desgaste comparables de 3,7×10-3 y 3,2×10-3 m3/N m, respectivamente. En comparación, la bola de Al2O3 muestra una mayor resistencia al desgaste, con una tasa de desgaste de 7,2×10-4 m3/N m. La bola de WC apenas presenta rasguños menores en la zona poco profunda de la pista de desgaste, lo que da como resultado una tasa de desgaste significativamente reducida de 3,3×10-6 mm3/N m.

Figura 4: Cicatrices de desgaste de los rodamientos de bolas tras las pruebas.

Figura 5: Morfología 3D de las cicatrices de desgaste en los rodamientos de bolas.

Tabla 2: Análisis de las cicatrices de desgaste de los rodamientos de bolas.

La figura 6 muestra imágenes microscópicas de las huellas de desgaste producidas en el papel de lija por los cuatro rodamientos de bolas. Es evidente que la bola de WC produjo la huella de desgaste más severa (eliminando casi todas las partículas de arena en su camino) y posee la mejor resistencia al desgaste. En comparación, las bolas de acero al Cr y SS440 dejaron una gran cantidad de restos metálicos en la huella de desgaste del papel de lija.

Estas observaciones demuestran aún más la importancia de las ventajas de una prueba en espiral. Garantiza que el rodamiento de bolas se deslice siempre sobre una nueva superficie del papel de lija, lo que mejora significativamente la repetibilidad de una prueba de resistencia al desgaste.

Figura 6: Huellas de desgaste en el papel de lija contra diferentes rodamientos de bolas.

CONCLUSIÓN

La resistencia al desgaste de los rodamientos de bolas sometidos a alta presión desempeña un papel vital en su rendimiento de servicio. Los rodamientos de bolas cerámicas poseen una resistencia al desgaste significativamente mayor en condiciones de alta tensión y reducen el tiempo y el coste debidos a la reparación o sustitución de los rodamientos. En este estudio, el rodamiento de bolas de WC presenta una resistencia al desgaste sustancialmente mayor en comparación con los rodamientos de acero, lo que lo convierte en un candidato ideal para aplicaciones de rodamientos en las que se produce un desgaste severo.

El tribómetro Nanovea está diseñado con capacidad de alto par para cargas de hasta 2.000 N y motor preciso y controlado para velocidades de rotación de 0,01 a 15.000 rpm. Ofrece pruebas repetibles de desgaste y fricción mediante modos rotativos y lineales conformes a las normas ISO y ASTM, con módulos opcionales de desgaste y lubricación a alta temperatura disponibles en un sistema preintegrado. Esta gama inigualable permite a los usuarios simular diferentes entornos de trabajo severos de los rodamientos de bolas, incluyendo alta tensión, desgaste y alta temperatura, etc. También actúa como una herramienta ideal para evaluar cuantitativamente los comportamientos tribológicos de materiales superiores resistentes al desgaste bajo cargas elevadas.

Un perfilador 3D sin contacto Nanovea proporciona mediciones precisas del volumen de desgaste y actúa como una herramienta para analizar la morfología detallada de las huellas de desgaste, proporcionando información adicional en la comprensión fundamental de los mecanismos de desgaste.

Preparado por

Duanjie Li, PhD, Jonathan Thomas y Pierre Leroux