INTRODUCCIÓN

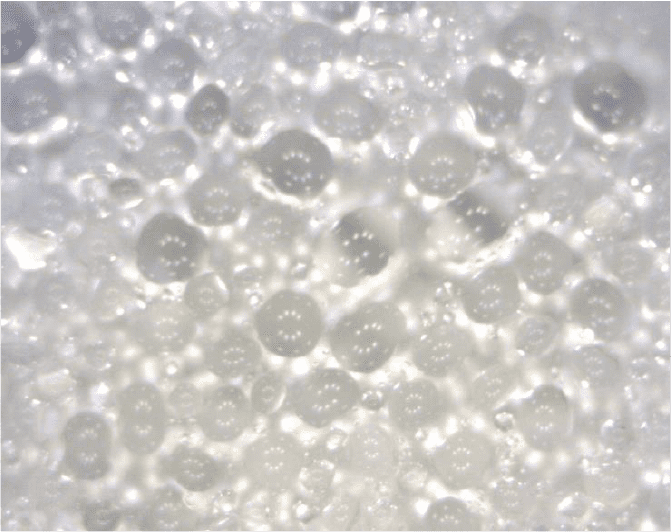

El hidrogel es conocido por su gran capacidad de absorción de agua, lo que le permite tener una flexibilidad muy similar a la de los tejidos naturales. Esta similitud ha convertido al hidrogel en una opción habitual no solo en biomateriales, sino también en aplicaciones electrónicas, medioambientales y de bienes de consumo, como las lentes de contacto. Cada aplicación específica requiere propiedades mecánicas concretas del hidrogel.

IMPORTANCIA DE LA NANOINDENTACIÓN PARA EL HIDROGEL

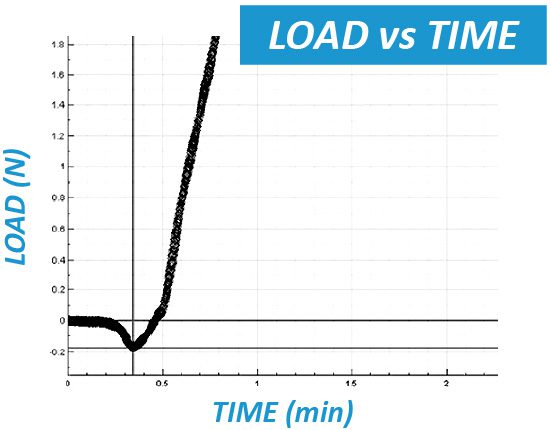

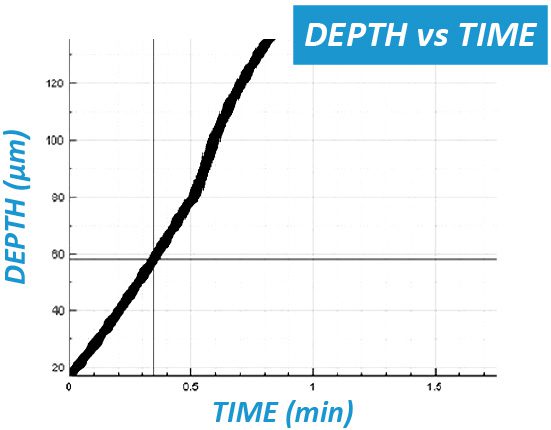

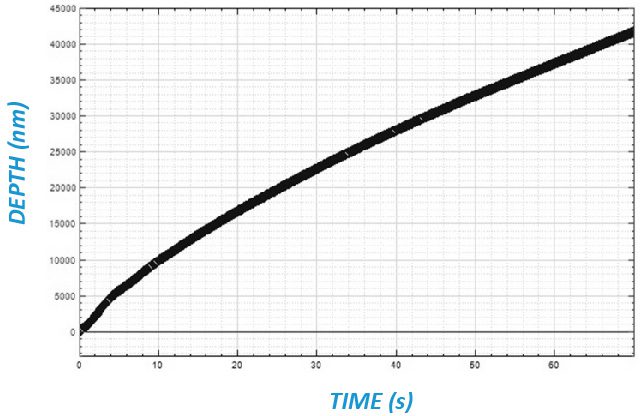

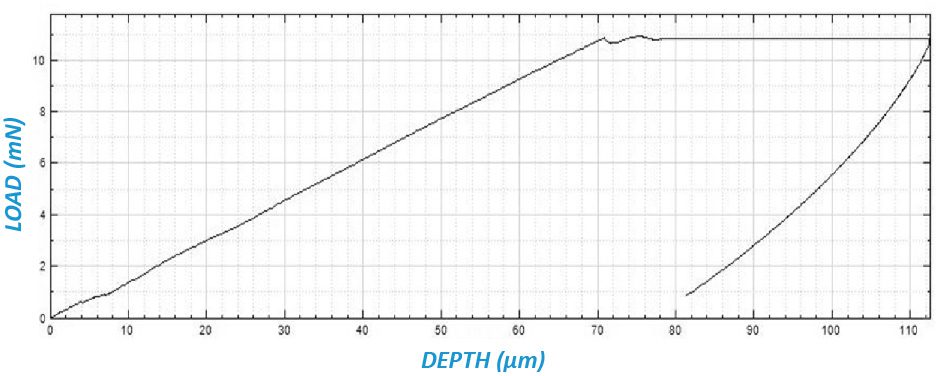

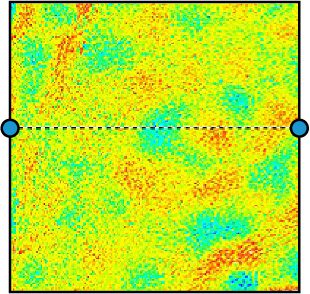

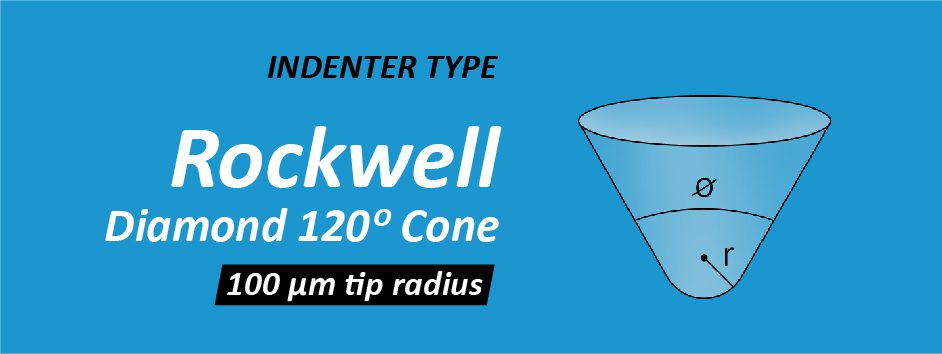

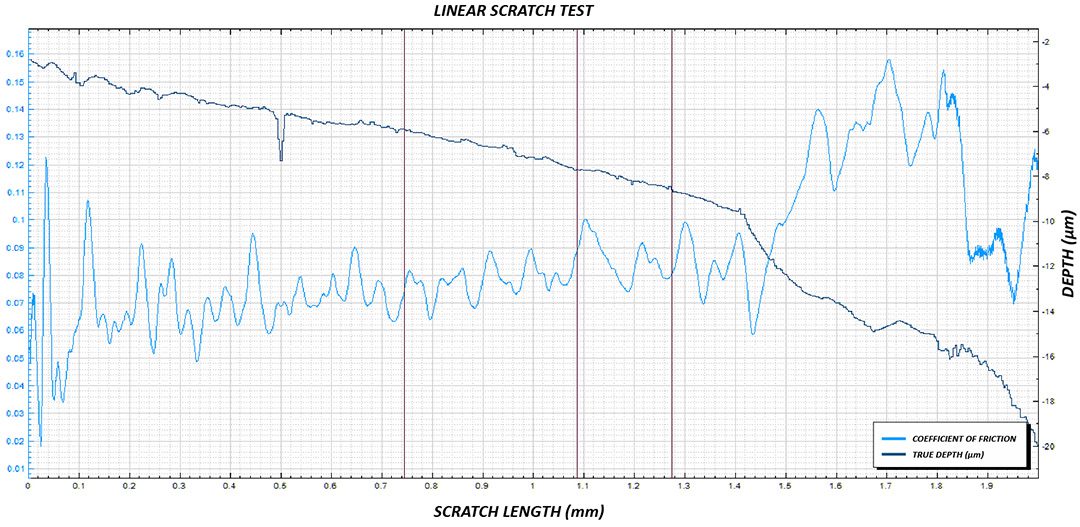

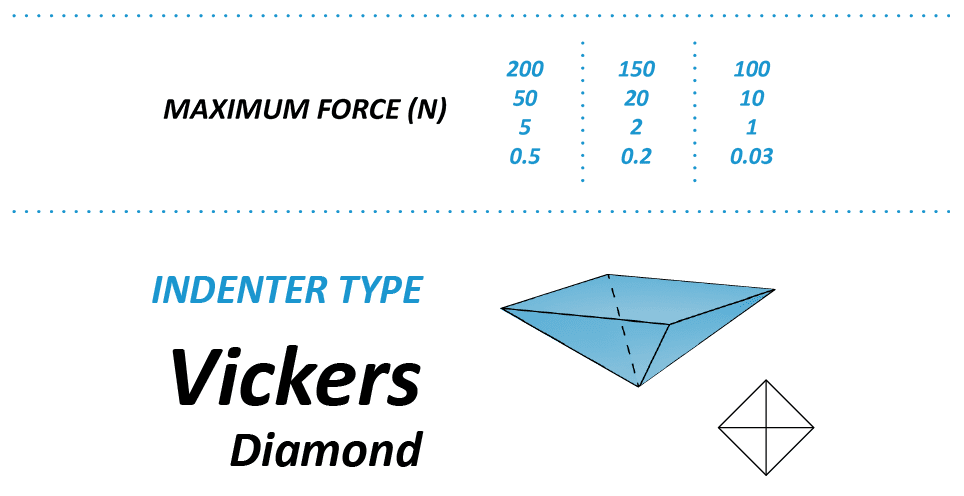

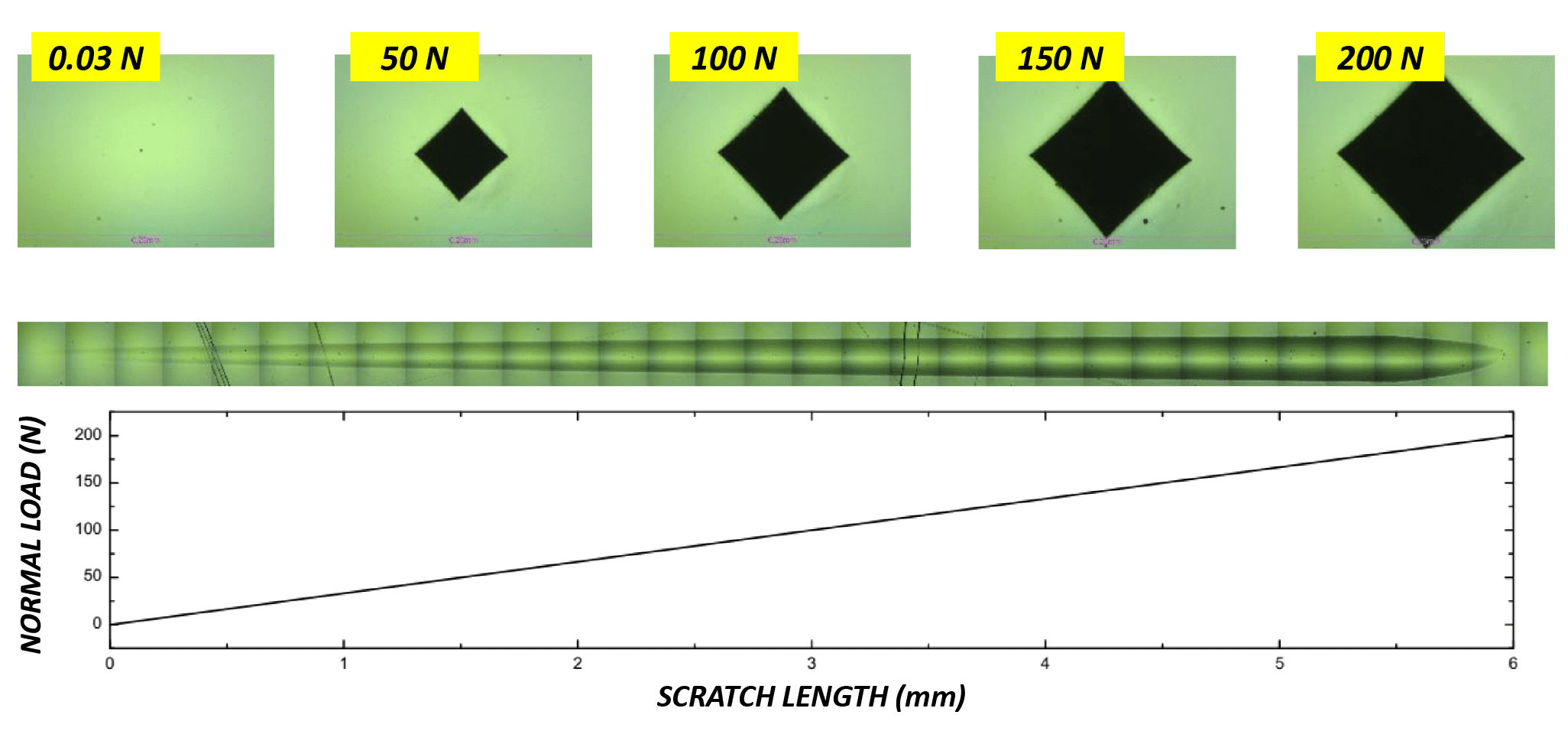

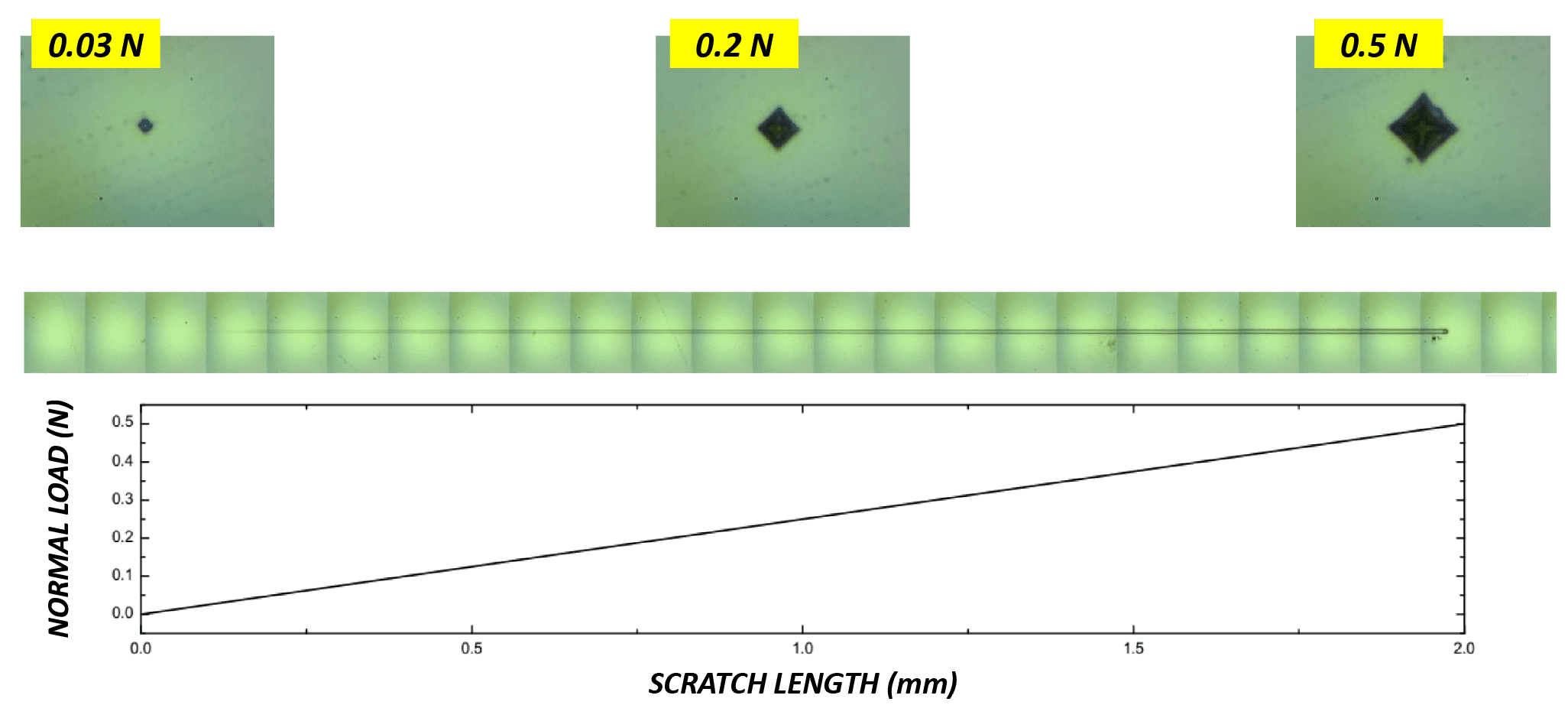

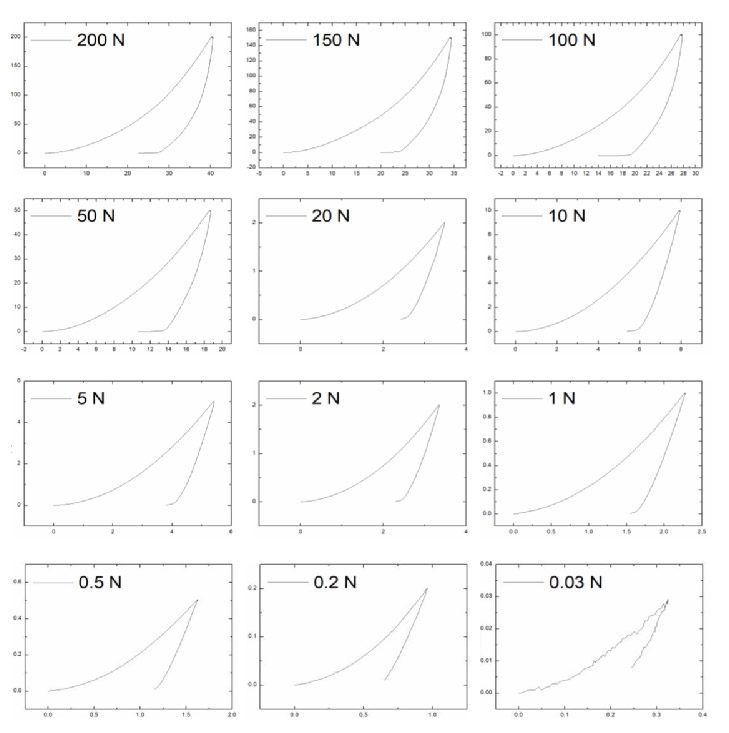

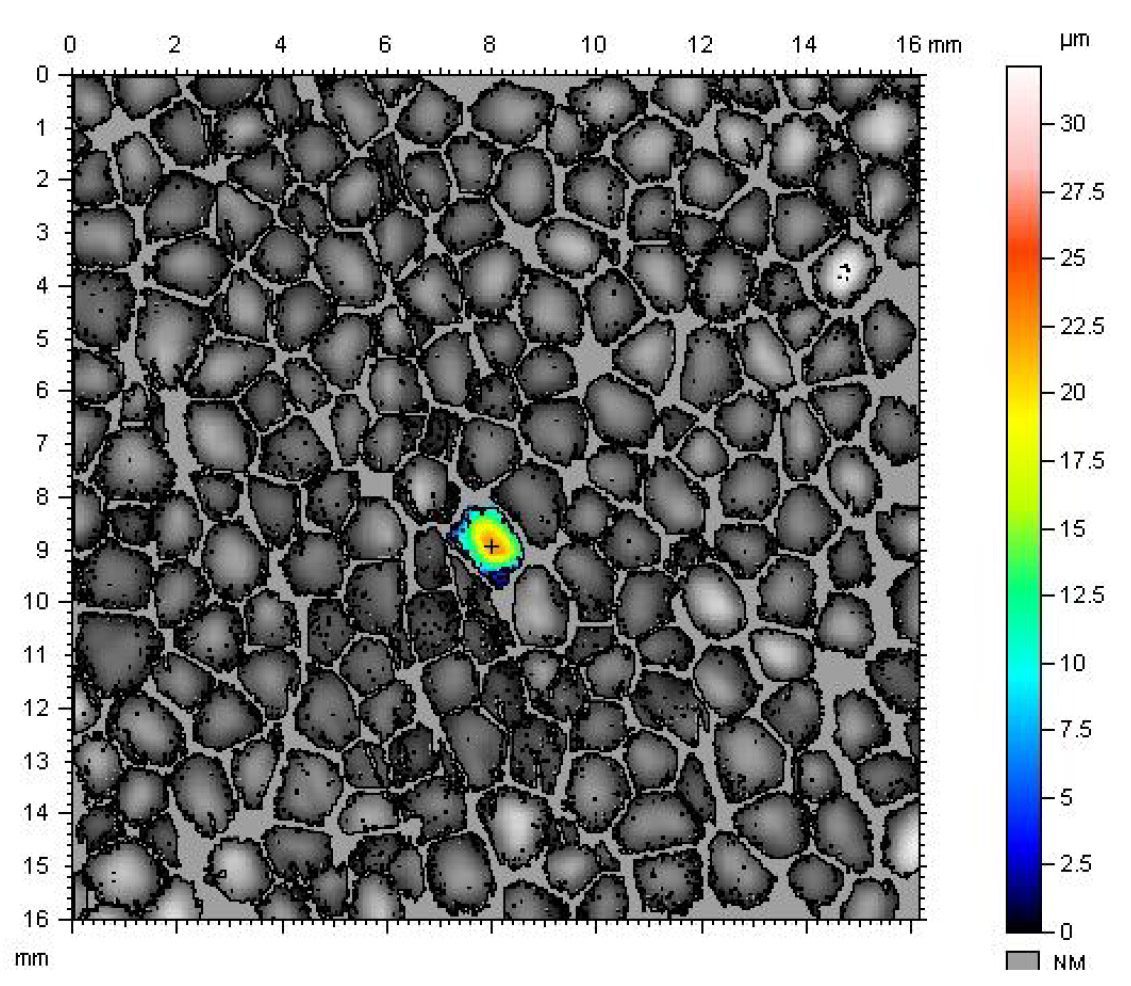

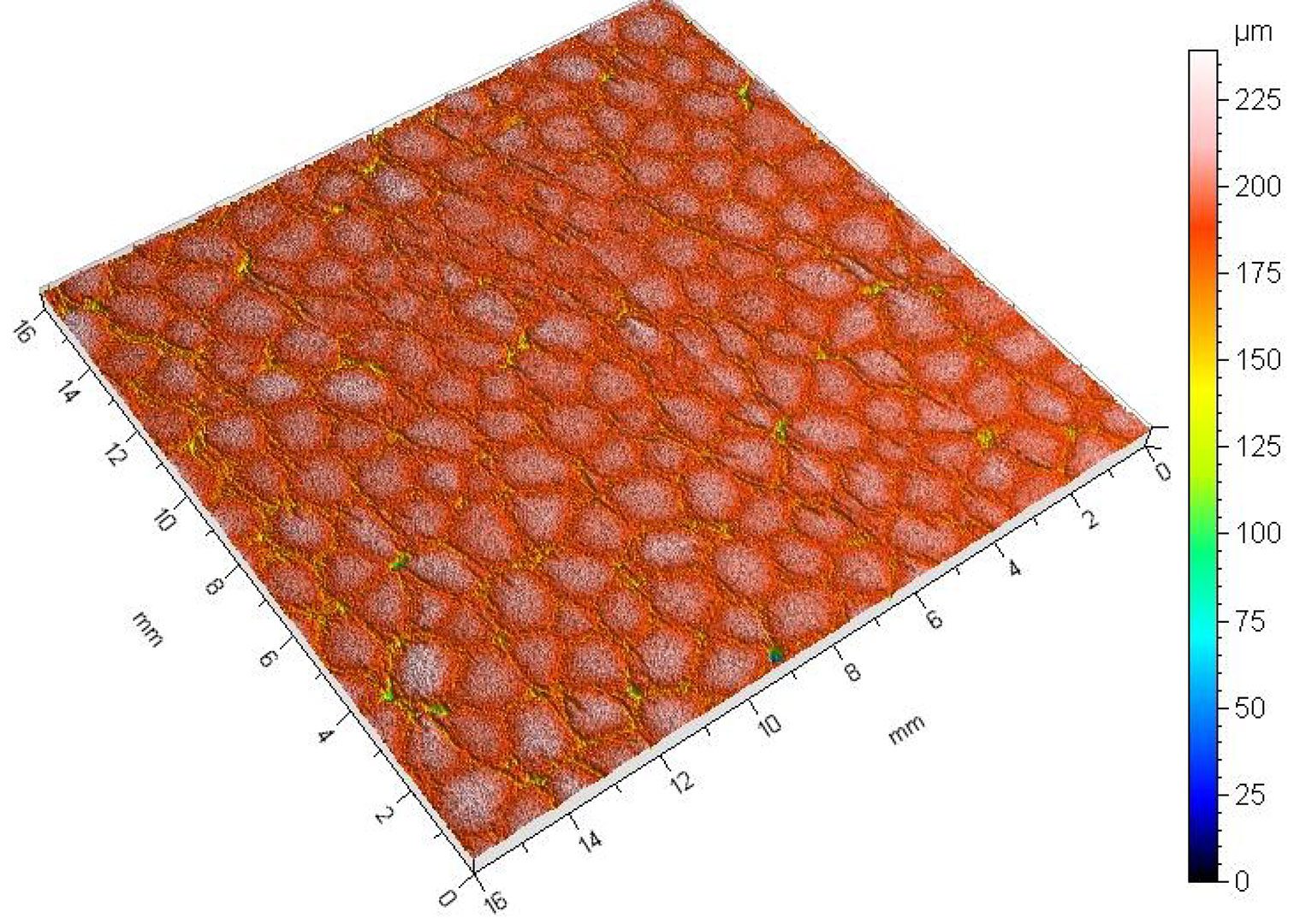

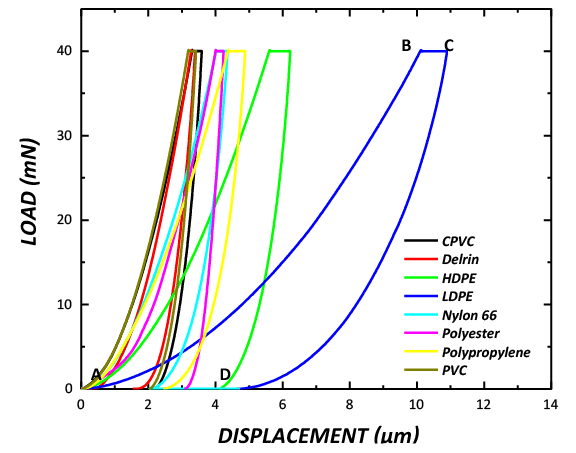

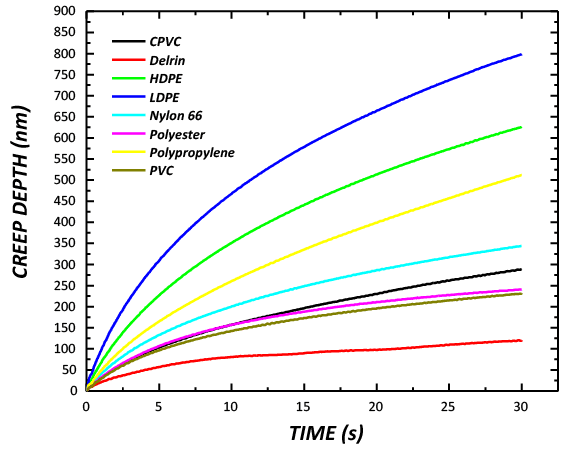

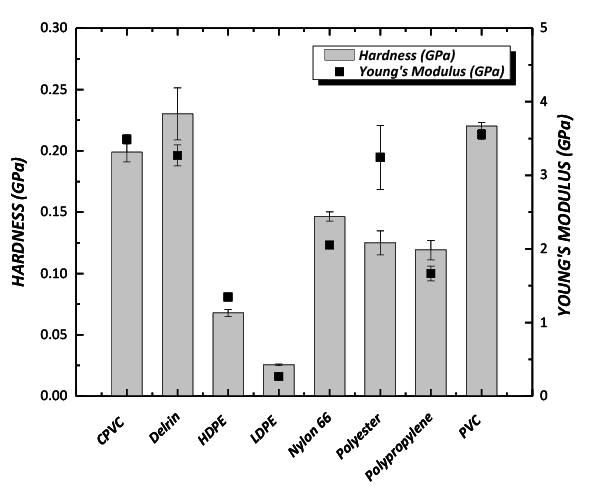

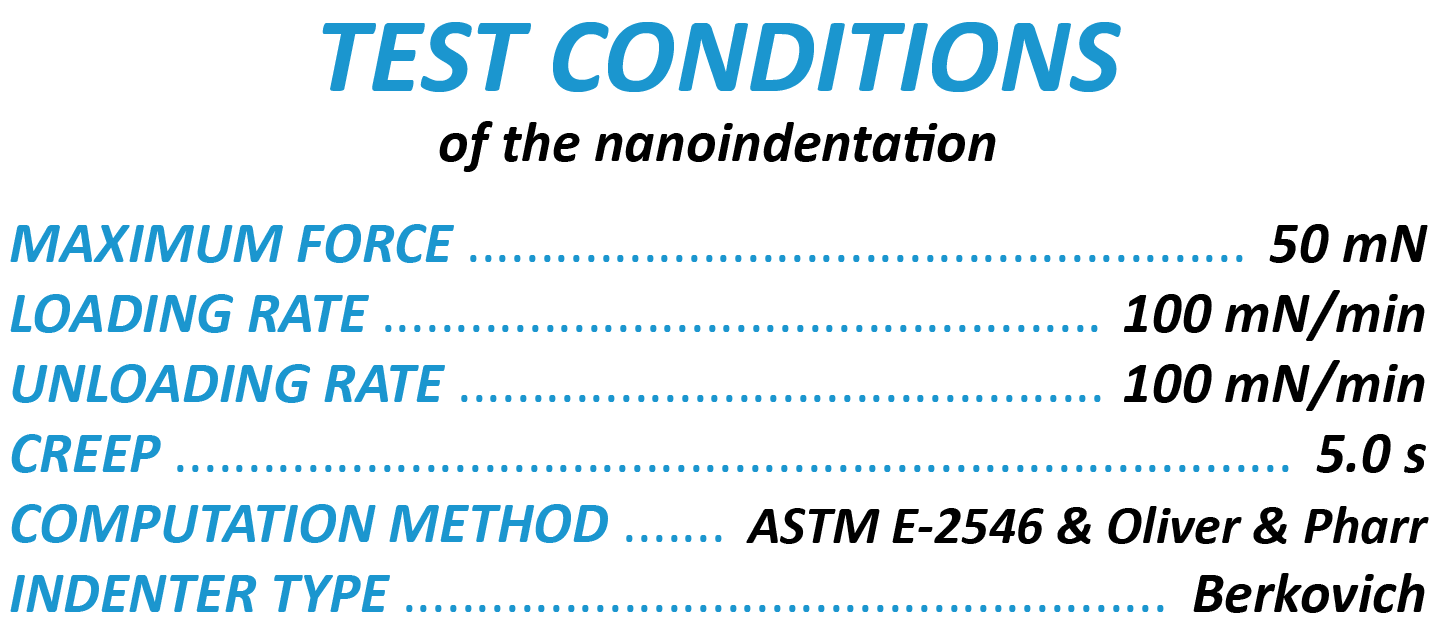

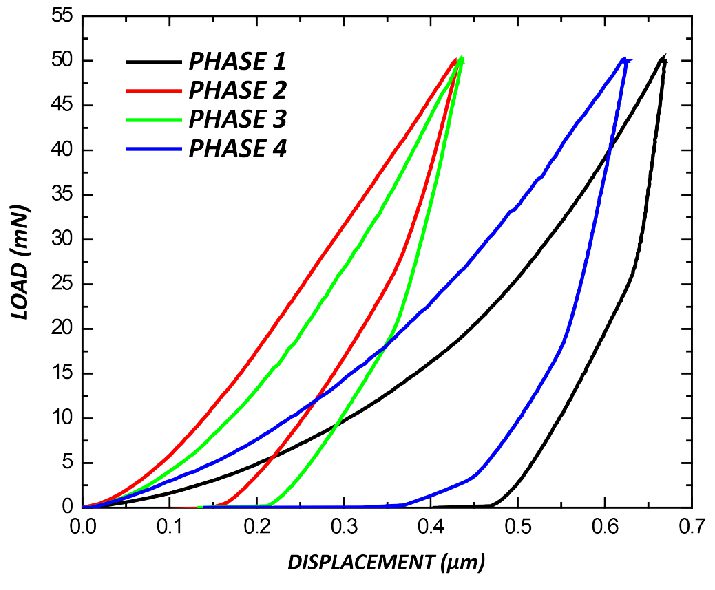

Los hidrogeles plantean retos únicos para la nanoindentación, como la selección de los parámetros de prueba y la preparación de las muestras. Muchos sistemas de nanoindentación tienen limitaciones importantes, ya que no fueron diseñados originalmente para materiales tan blandos. Algunos de los sistemas de nanoindentación utilizan un conjunto de bobina/imán para aplicar fuerza sobre la muestra. No se realiza una medición real de la fuerza, lo que da lugar a una carga inexacta y no lineal al realizar ensayos con materiales blandos. materiales. Determinar el punto de contacto es extremadamente difícil, ya que el La profundidad es el único parámetro que realmente se mide. Es casi imposible observar el cambio de pendiente en el Profundidad frente a tiempo trama durante el período en el que la punta del penetrador se aproxima al material hidrogel.

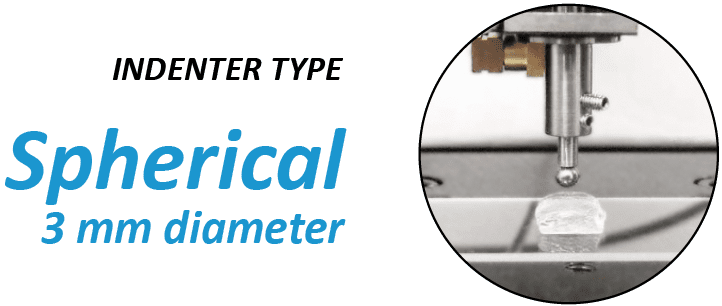

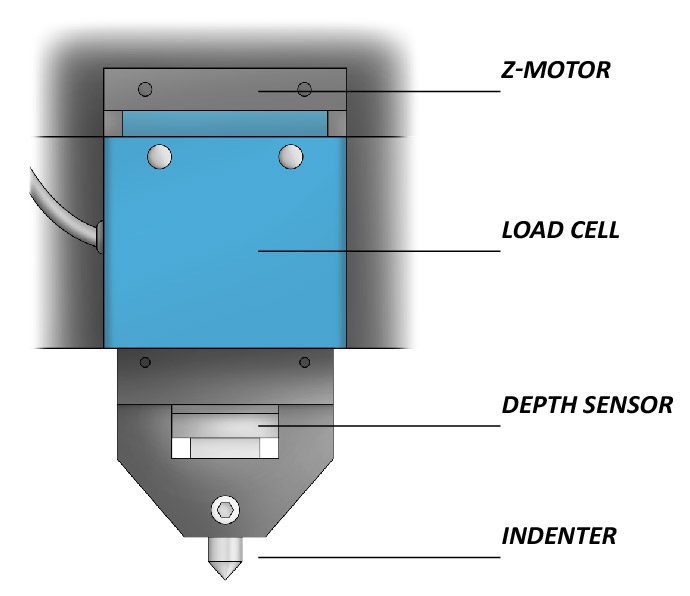

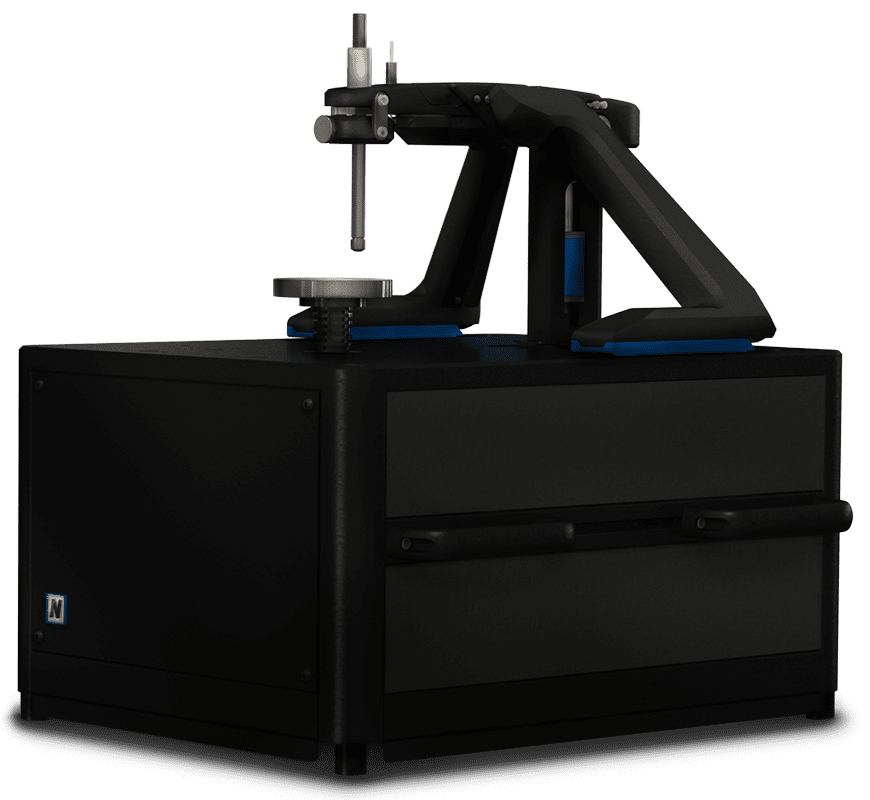

Con el fin de superar las limitaciones de estos sistemas, el nanomódulo del NANOVEA Comprobador mecánico mide la retroalimentación de fuerza con una célula de carga individual para garantizar una alta precisión en todo tipo de materiales, ya sean blandos o duros. El desplazamiento controlado por piezoeléctricos es extremadamente preciso y rápido. Esto permite una medición inigualable de las propiedades viscoelásticas, ya que elimina muchas suposiciones teóricas que deben tener en cuenta los sistemas con un conjunto de bobina/imán y sin retroalimentación de fuerza.