Medición del contorno de la banda de rodadura

Más información

MEDICIÓN DEL CONTORNO DE LA BANDA DE RODADURA DE CAUCHO

UTILIZANDO EL PERFILADOR ÓPTICO 3D

Preparado por

ANDREA HERRMANN

INTRODUCCIÓN

Como todos los materiales, el coeficiente de fricción del caucho está relacionado en parte a su rugosidad superficial. En las aplicaciones de neumáticos para vehículos, la tracción con la carretera es muy importante. La rugosidad de la superficie y la banda de rodadura del neumático desempeñan un papel importante en este sentido. En este estudio se analizan la rugosidad y las dimensiones de la superficie del caucho y de la banda de rodadura.

* LA MUESTRA

IMPORTANCIA

DE LA PERFILOMETRÍA 3D SIN CONTACTO

PARA ESTUDIOS SOBRE EL CAUCHO

A diferencia de otras técnicas como las sondas táctiles o la interferometría, la de NANOVEA Perfiladores ópticos 3D sin contacto Utilice el cromatismo axial para medir casi cualquier superficie.

El sistema Profiler permite una amplia variedad de tamaños de muestra y no requiere ninguna preparación de la misma. Las características de rango nano a macro pueden detectarse durante una sola exploración con cero influencia de la reflectividad o absorción de la muestra. Además, estos perfiladores tienen la capacidad avanzada de medir ángulos de superficie elevados sin necesidad de manipular los resultados mediante software.

Mide fácilmente cualquier material: transparente, opaco, especular, difusivo, pulido, rugoso, etc. La técnica de medición de los perfiladores sin contacto NANOVEA 3D proporciona una capacidad ideal, amplia y fácil de usar para maximizar los estudios de superficie junto con los beneficios de la capacidad combinada 2D y 3D.

OBJETIVO DE MEDICIÓN

En esta aplicación, mostramos la NANOVEA ST400, un perfilador óptico 3D sin contacto que mide la superficie y las bandas de rodadura de un neumático de goma.

Una superficie de muestra lo suficientemente grande como para representar se seleccionó al azar toda la superficie del neumático para este estudio.

Para cuantificar las características del caucho, utilizamos el software de análisis NANOVEA Ultra 3D para medir las dimensiones del contorno, la profundidad, rugosidad y el área desarrollada de la superficie.

NANOVEA

ST400

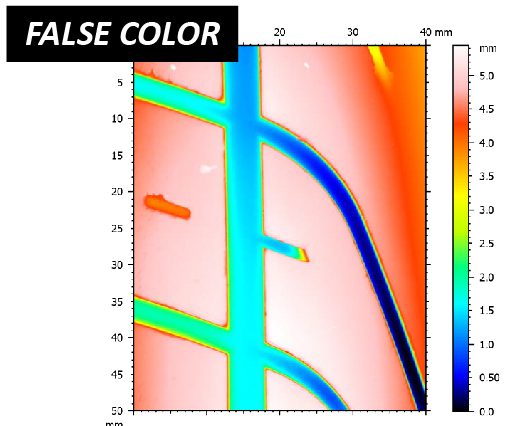

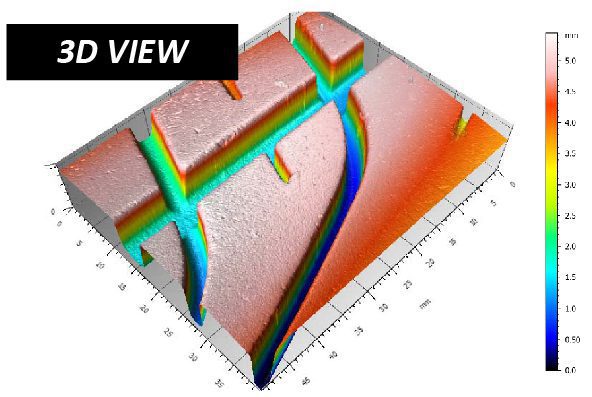

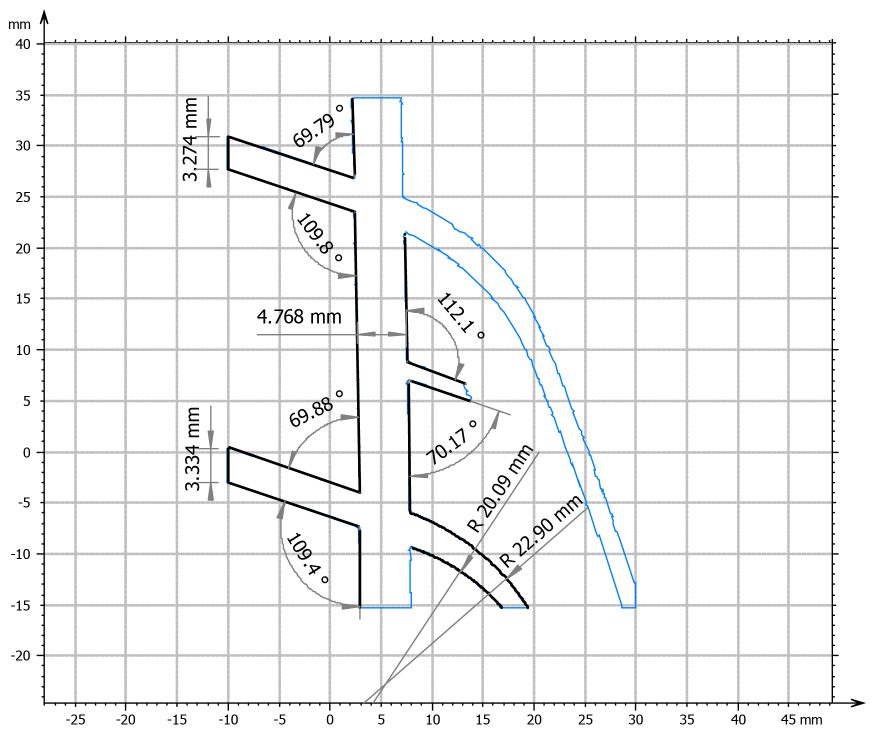

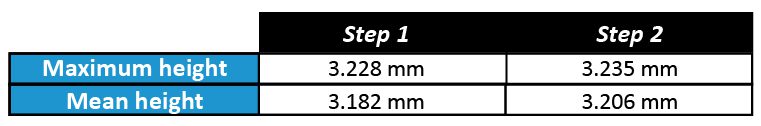

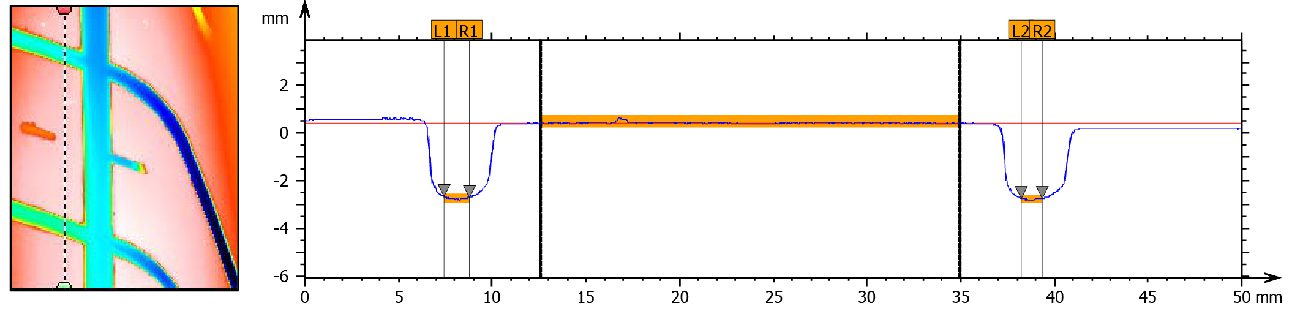

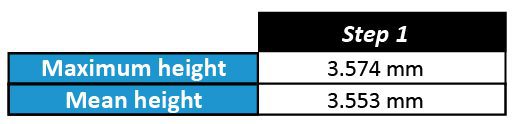

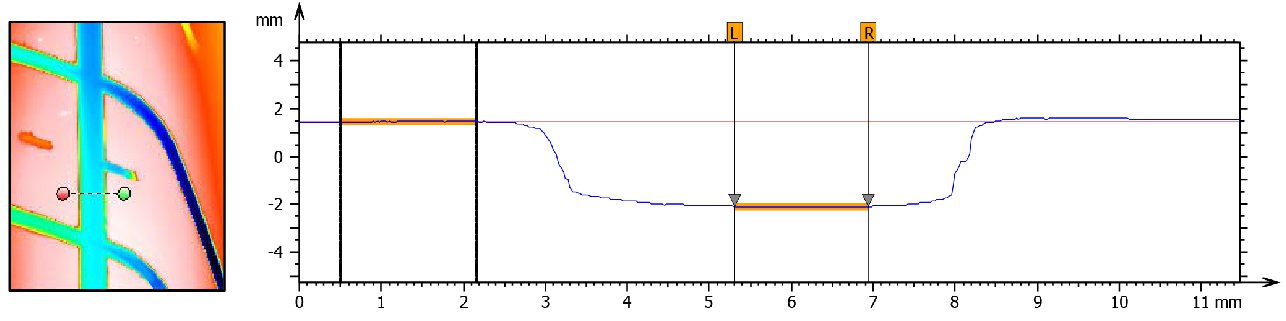

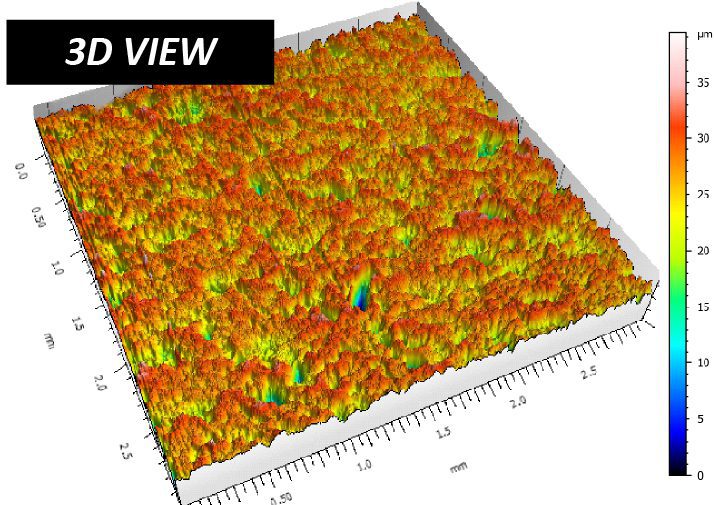

La vista en 3D y la vista en falso color de las bandas de rodadura muestran el valor del mapeo de los diseños de superficie en 3D. Proporciona a los usuarios una herramienta sencilla para observar directamente el tamaño y la forma de las bandas de rodadura desde diferentes ángulos. El Análisis Avanzado de Contornos y el Análisis de Altura de Peldaños son dos herramientas extremadamente potentes para medir las dimensiones precisas de las formas y el diseño de las muestras

ANÁLISIS AVANZADO DE CONTORNOS

ANÁLISIS DE LA ALTURA DEL ESCALÓN

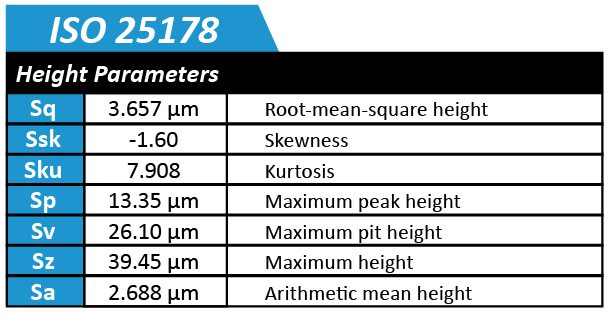

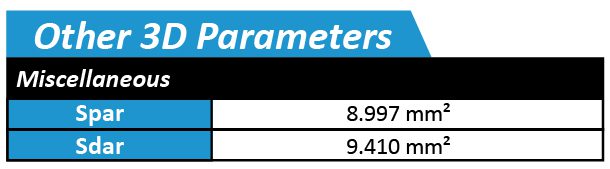

La superficie del caucho puede cuantificarse de numerosas maneras utilizando herramientas de software incorporadas, como se muestra en las siguientes figuras a modo de ejemplo. Se puede observar que la rugosidad de la superficie es de 2,688 μm, y el área desarrollada frente al área proyectada es de 9,410 mm² frente a 8,997 mm². Esta información nos permite examinar la relación entre el acabado superficial y la tracción de diferentes formulaciones de caucho o incluso de caucho con diferentes grados de desgaste superficial.

CONCLUSIÓN

En esta aplicación, hemos mostrado cómo el NANOVEA El perfilador óptico 3D sin contacto puede caracterizar con precisión la rugosidad de la superficie y las dimensiones de la banda de rodadura del caucho.

Los datos muestran una rugosidad superficial de 2,69 µm y un área desarrollada de 9,41 mm² con un área proyectada de 9 mm². Se han realizado varias dimensiones y radios de las bandas de rodadura de caucho también se mide.

La información presentada en este estudio puede utilizarse para comparar el rendimiento de los neumáticos de caucho con diferentes diseños de banda de rodadura, formulaciones o distintos grados de desgaste. Los datos mostrados aquí representan sólo una parte de la cálculos disponibles en el software de análisis Ultra 3D.

AHORA, HABLEMOS DE SU SOLICITUD

Categorías

- Notas de aplicación

- Bloque sobre tribología de anillos

- Tribología de la corrosión

- Pruebas de fricción | Coeficiente de fricción

- Pruebas mecánicas a alta temperatura

- Tribología de alta temperatura

- Humedad y gases Tribología

- Humedad Pruebas mecánicas

- Indentación | Fluencia y relajación

- Indentación | Resistencia a la Fractura

- Indentación | Dureza y elasticidad

- Indentación | Pérdida y almacenamiento

- Indentación | Tensión vs. Deformación

- Indentación | Límite elástico y fatiga

- Pruebas de laboratorio

- Tribología lineal

- Pruebas mecánicas de líquidos

- Tribología líquida

- Tribología a baja temperatura

- Pruebas Mecánicas

- Comunicado de prensa

- Perfilometría | Planicidad y alabeo

- Perfilometría | Geometría y forma

- Perfilometría | Rugosidad y acabado

- Perfilometría | Altura y grosor del escalón

- Perfilometría | Textura y grano

- Profilometría | Volumen y área

- Pruebas de perfilometría

- Tribología anillo sobre anillo

- Tribología rotacional

- Pruebas de arañazos | Fracaso del adhesivo

- Pruebas de arañazos | Fallo de cohesión

- Pruebas de arañazos | Desgaste de varias pasadas

- Pruebas de rascado | Dureza del rascado

- Pruebas de arañazos Tribología

- Feria de muestras

- Pruebas de Tribología

- Sin categoría

Archivos

- septiembre 2023

- agosto 2023

- junio 2023

- mayo 2023

- julio 2022

- mayo 2022

- abril 2022

- enero 2022

- diciembre 2021

- noviembre 2021

- octubre 2021

- septiembre 2021

- agosto 2021

- julio 2021

- junio 2021

- mayo 2021

- marzo 2021

- febrero 2021

- diciembre 2020

- noviembre 2020

- octubre 2020

- septiembre 2020

- julio 2020

- mayo 2020

- abril 2020

- marzo 2020

- febrero 2020

- enero 2020

- noviembre 2019

- octubre 2019

- septiembre 2019

- agosto 2019

- julio 2019

- junio 2019

- mayo 2019

- abril 2019

- marzo 2019

- enero 2019

- diciembre 2018

- noviembre 2018

- octubre 2018

- septiembre 2018

- julio 2018

- junio 2018

- mayo 2018

- abril 2018

- marzo 2018

- febrero 2018

- noviembre 2017

- octubre 2017

- septiembre 2017

- agosto 2017

- junio 2017

- mayo 2017

- abril 2017

- marzo 2017

- febrero 2017

- enero 2017

- noviembre 2016

- octubre 2016

- agosto 2016

- julio 2016

- junio 2016

- mayo 2016

- abril 2016

- marzo 2016

- febrero 2016

- enero 2016

- diciembre 2015

- noviembre 2015

- octubre 2015

- septiembre 2015

- agosto 2015

- julio 2015

- junio 2015

- mayo 2015

- abril 2015

- marzo 2015

- febrero 2015

- enero 2015

- noviembre 2014

- octubre 2014

- septiembre 2014

- agosto 2014

- julio 2014

- junio 2014

- mayo 2014

- abril 2014

- marzo 2014

- febrero 2014

- enero 2014

- diciembre 2013

- noviembre 2013

- octubre 2013

- septiembre 2013

- agosto 2013

- julio 2013

- junio 2013

- mayo 2013

- abril 2013

- marzo 2013

- febrero 2013

- enero 2013

- diciembre 2012

- noviembre 2012

- octubre 2012

- septiembre 2012

- agosto 2012

- julio 2012

- junio 2012

- mayo 2012

- abril 2012

- marzo 2012

- febrero 2012

- enero 2012

- diciembre 2011

- noviembre 2011

- octubre 2011

- septiembre 2011

- agosto 2011

- julio 2011

- junio 2011

- mayo 2011

- noviembre 2010

- enero 2010

- abril 2009

- marzo 2009

- enero 2009

- diciembre 2008

- octubre 2008

- agosto 2007

- julio 2006

- marzo 2006

- enero 2005

- abril 2004