INTRODUCCIÓN

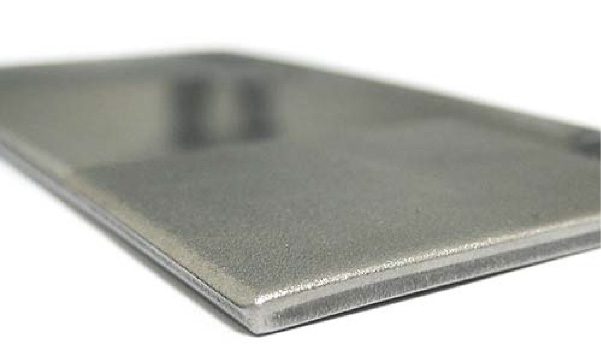

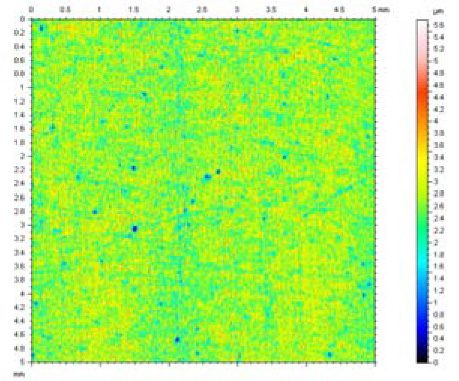

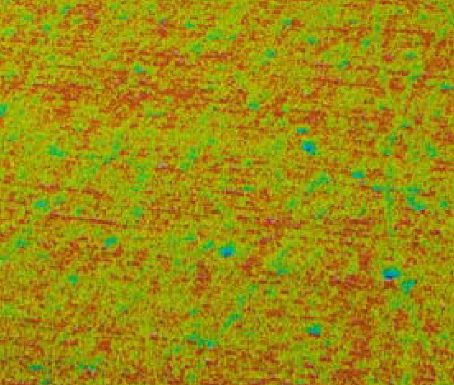

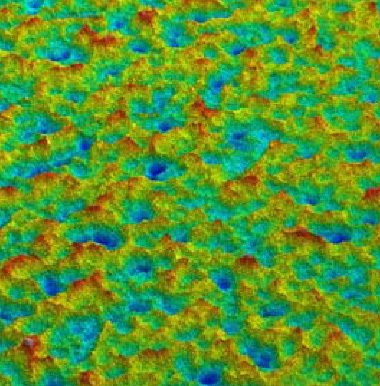

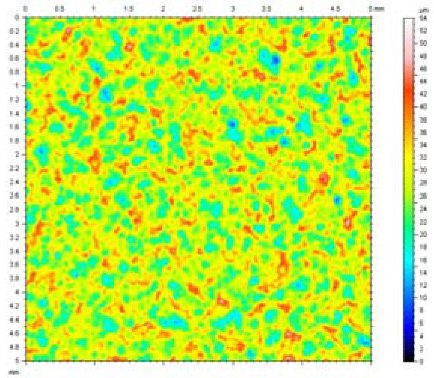

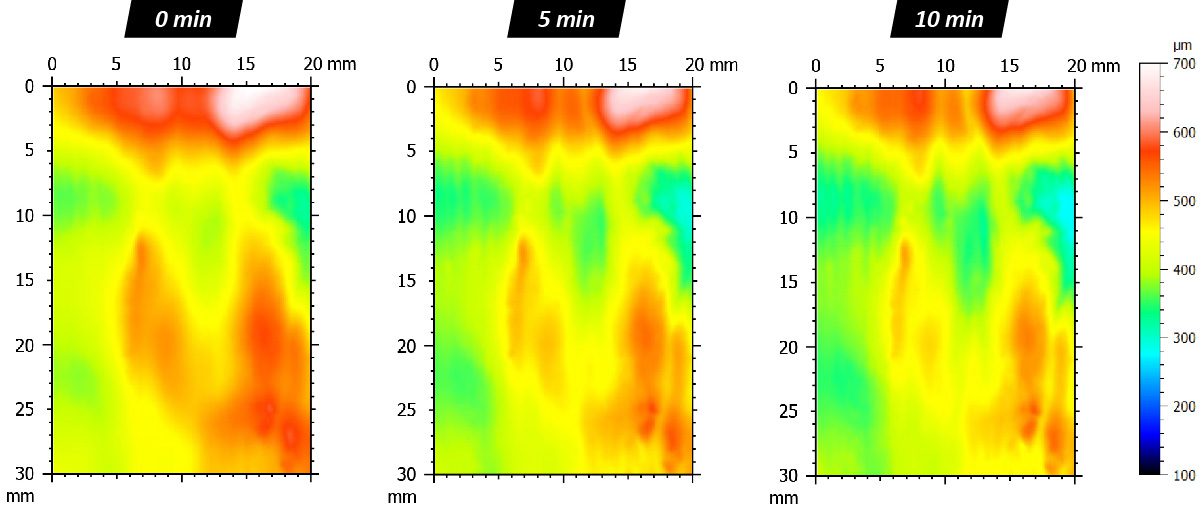

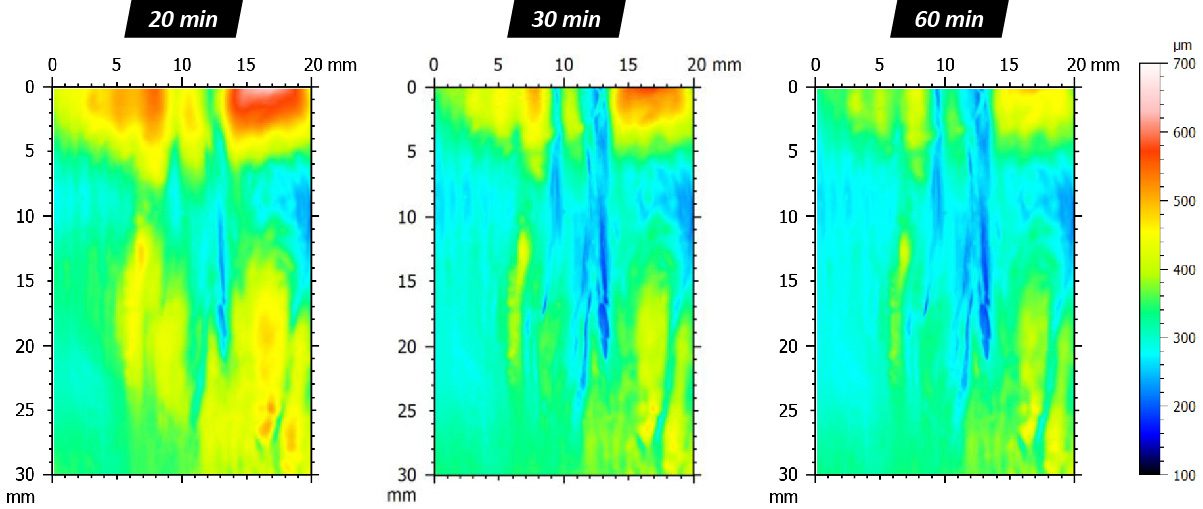

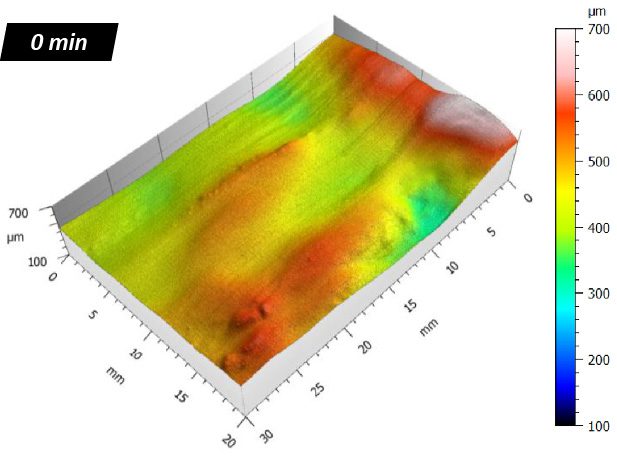

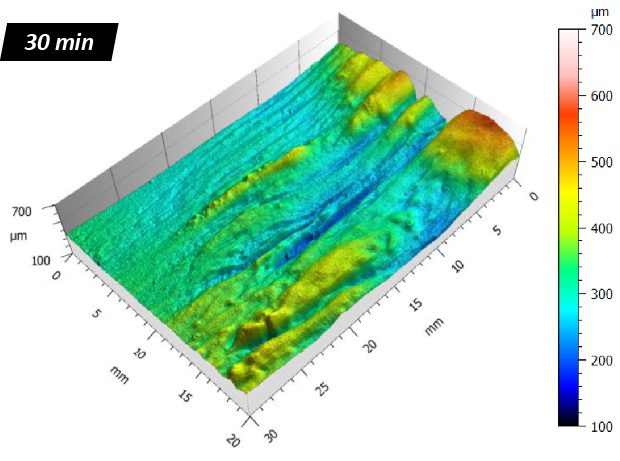

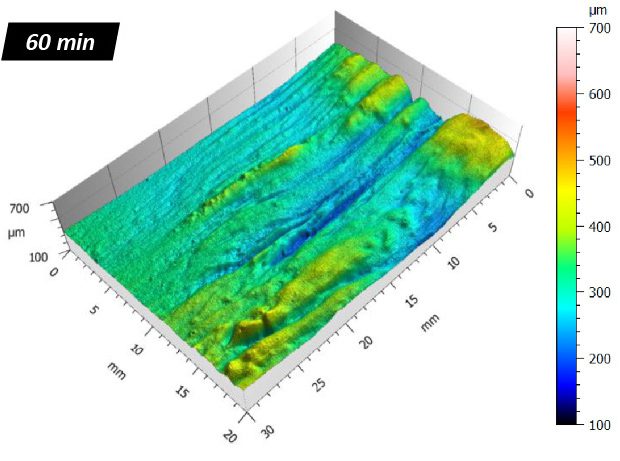

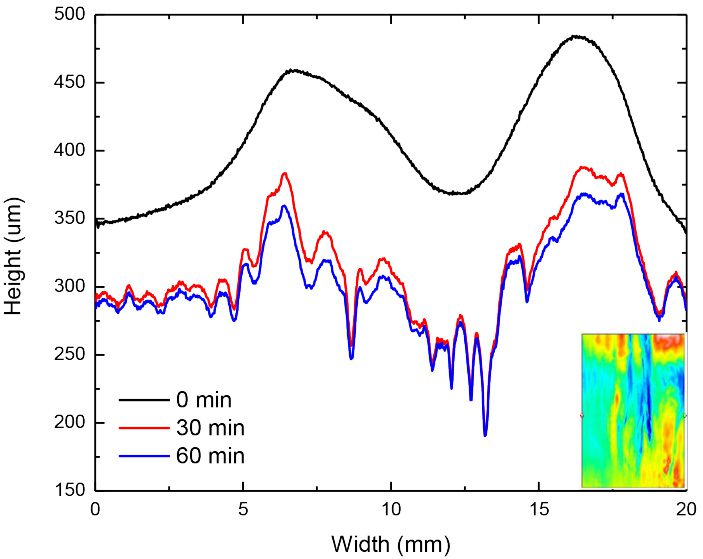

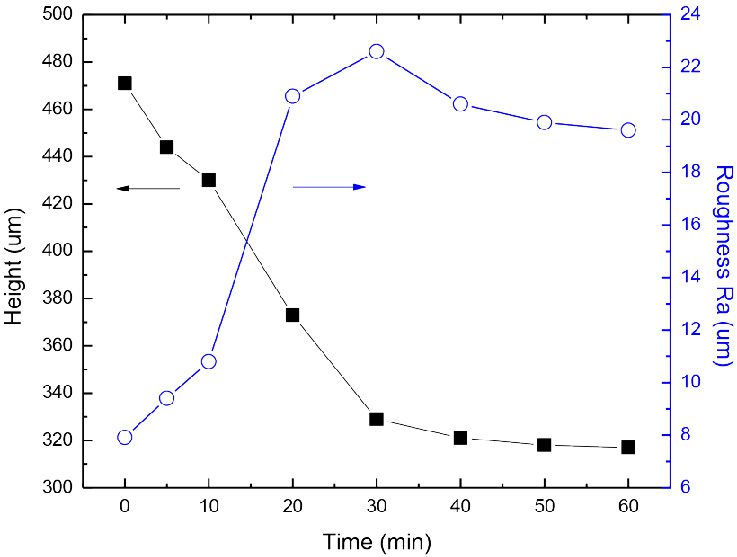

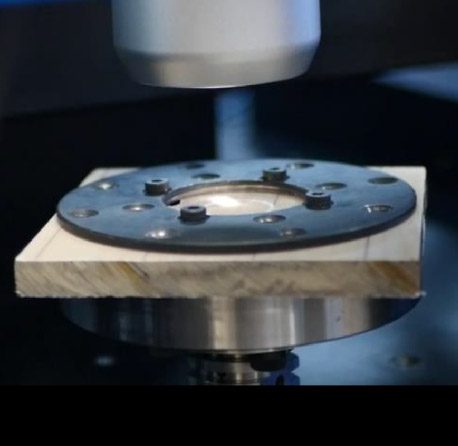

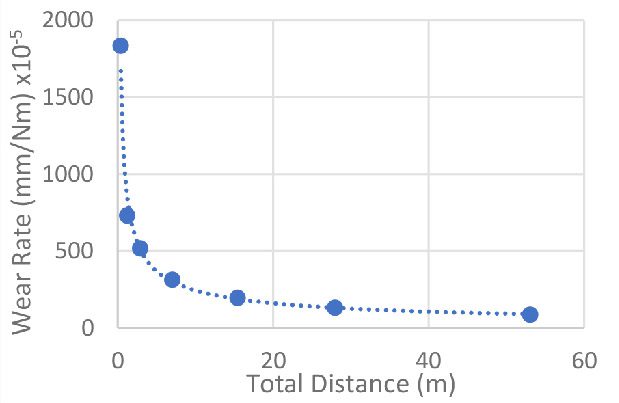

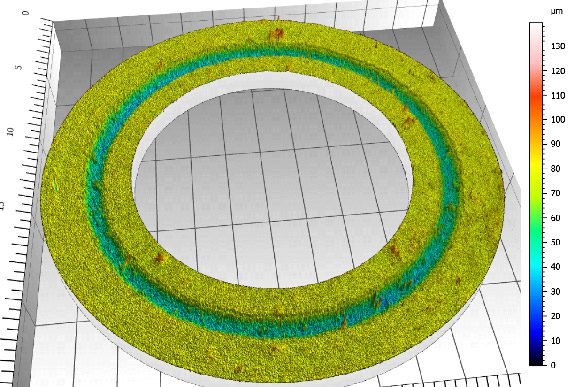

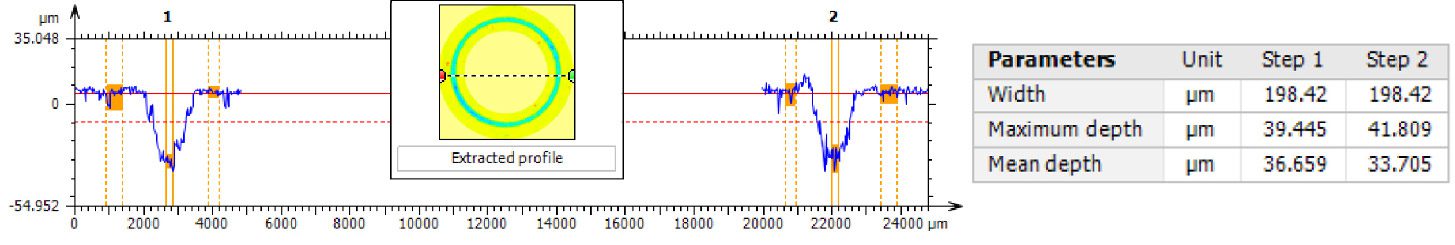

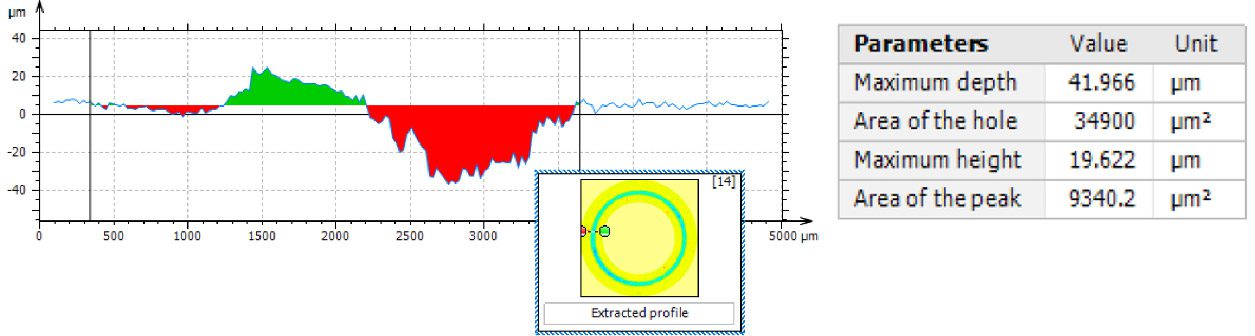

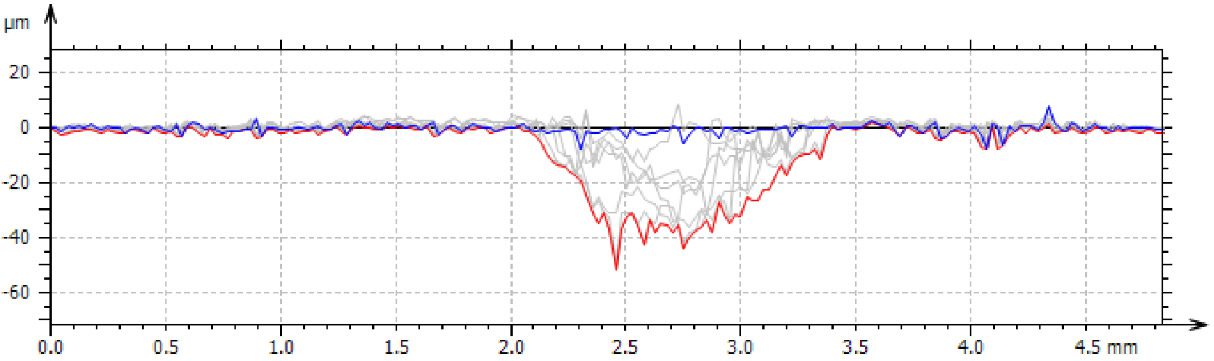

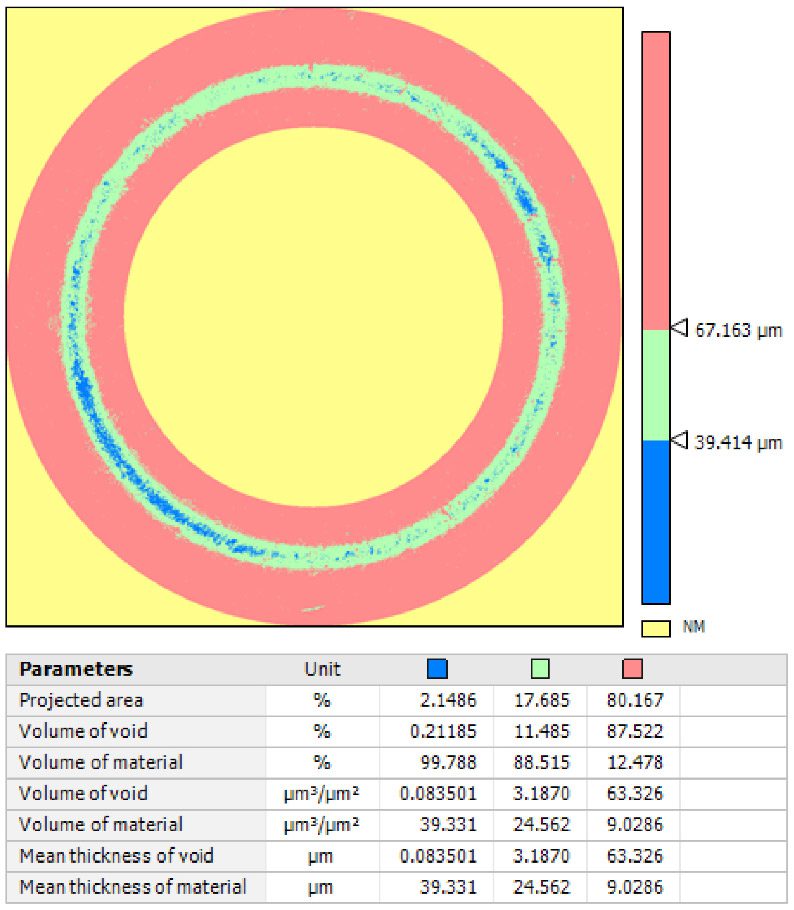

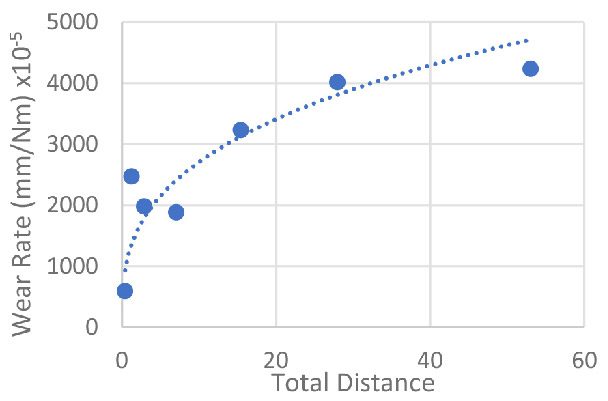

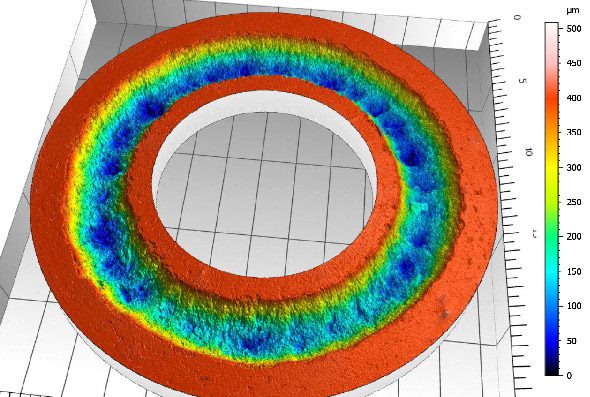

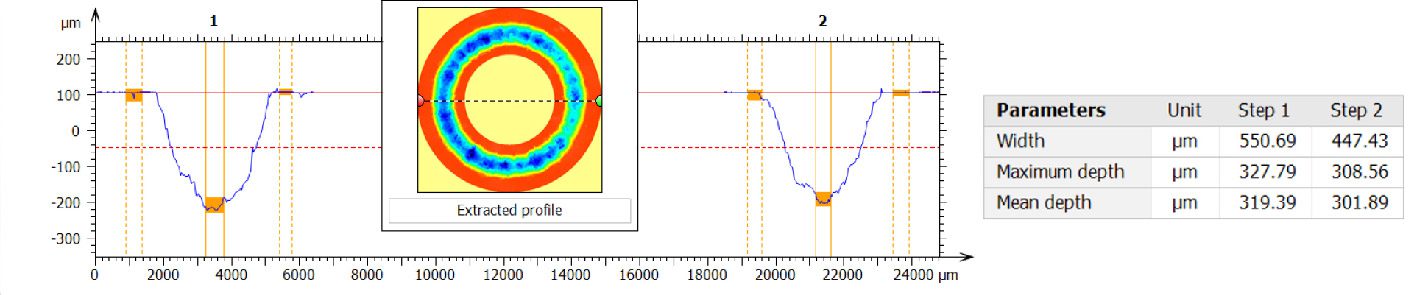

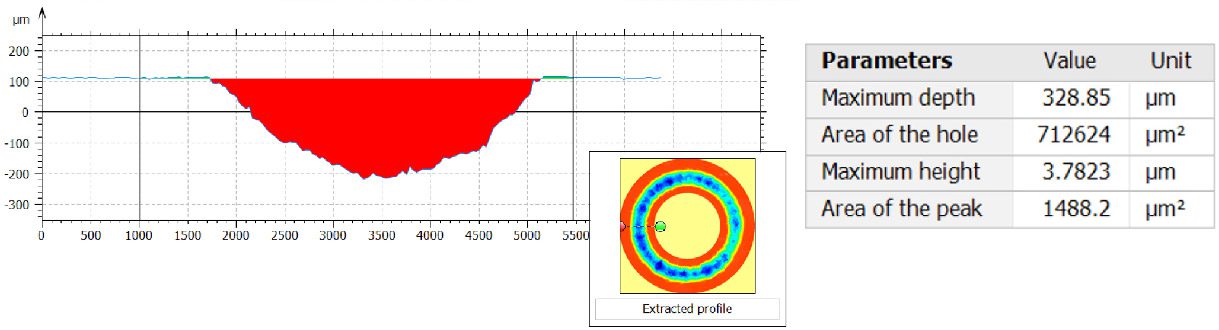

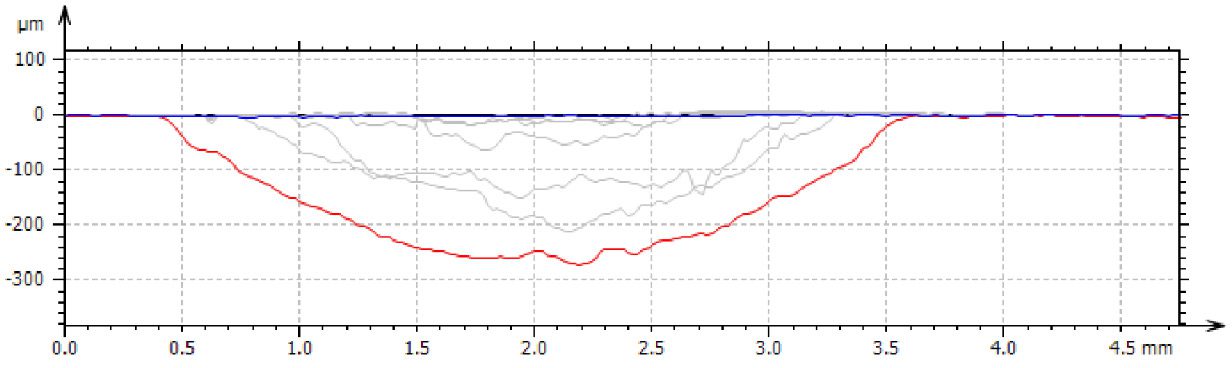

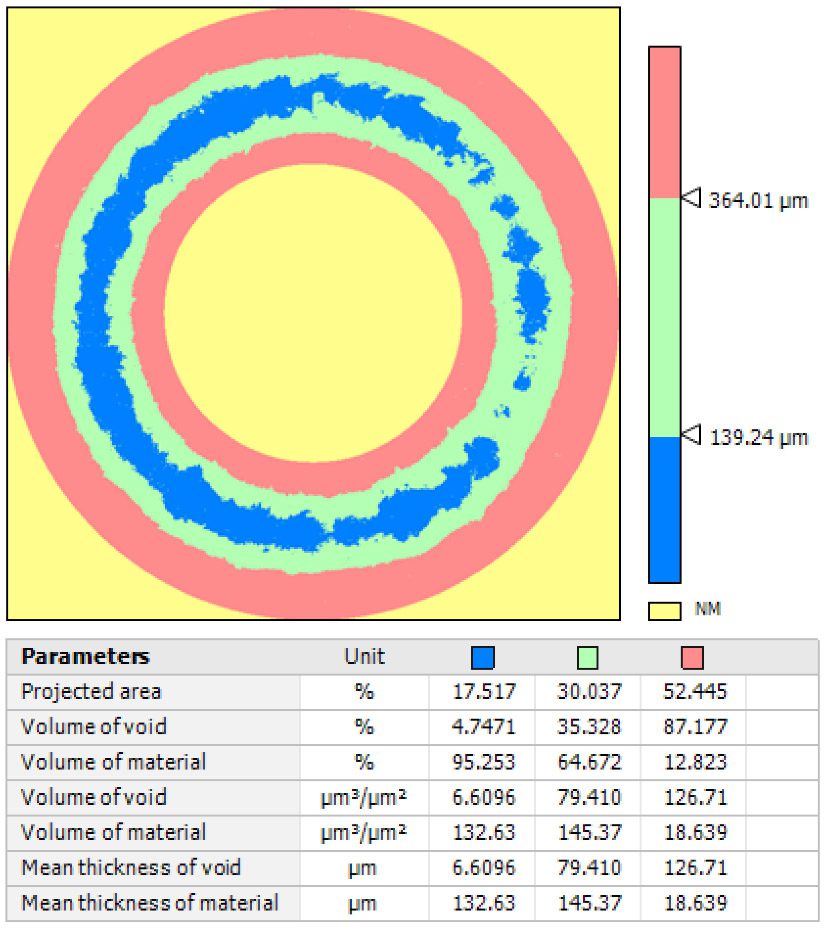

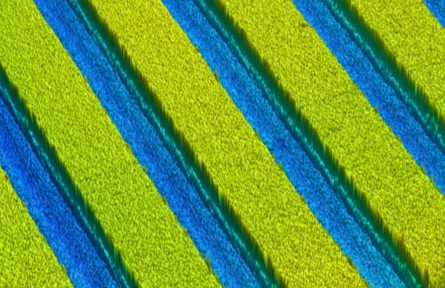

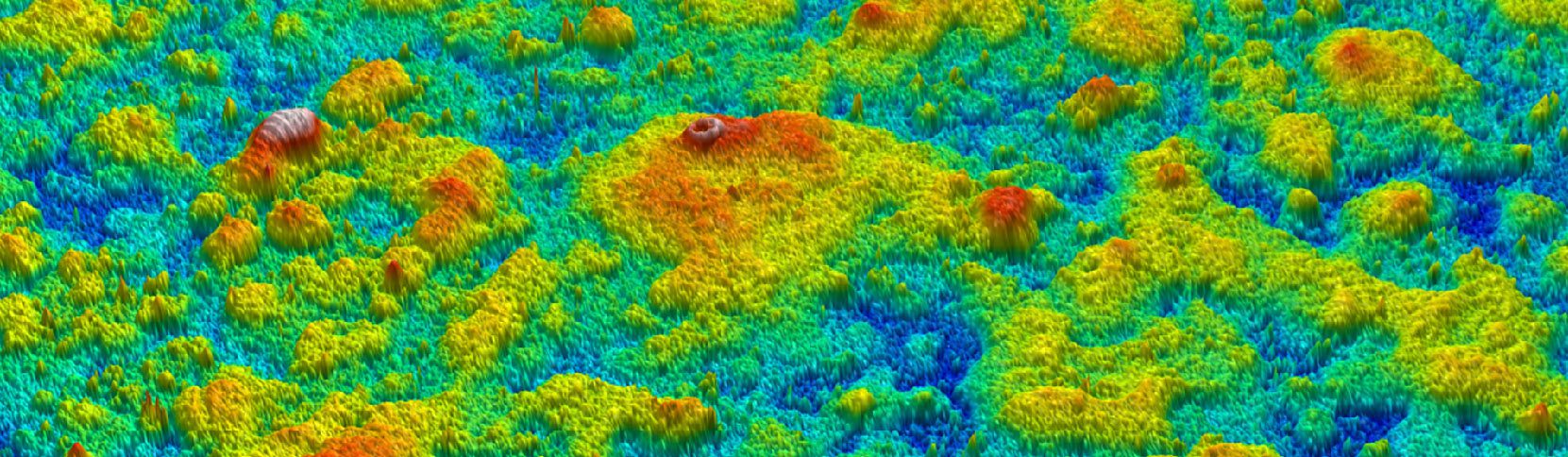

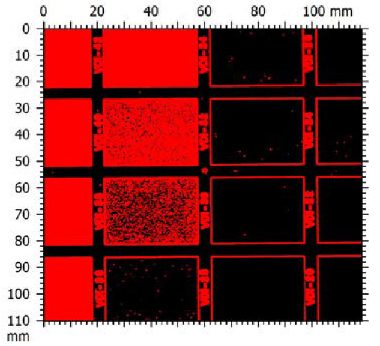

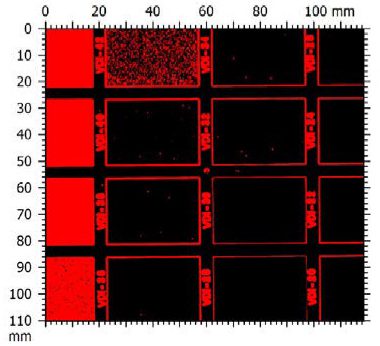

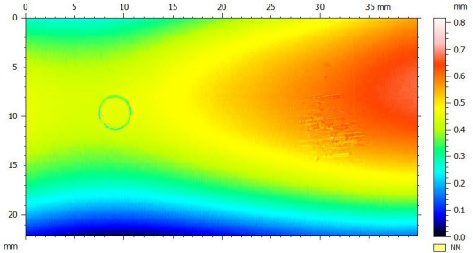

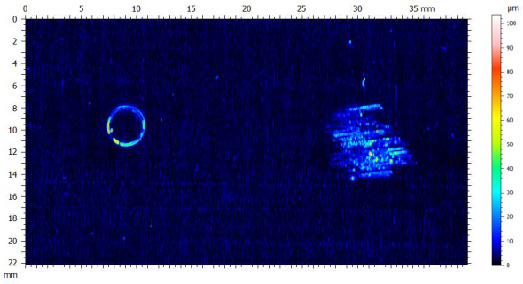

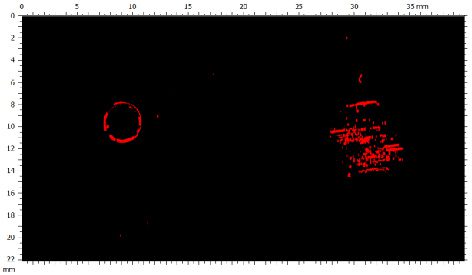

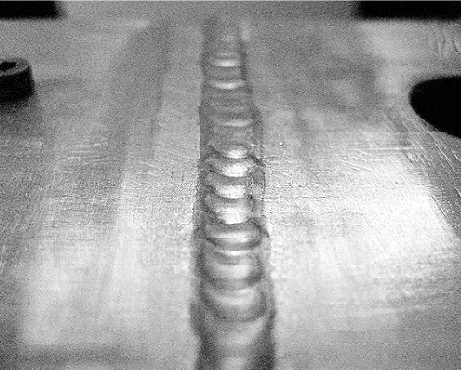

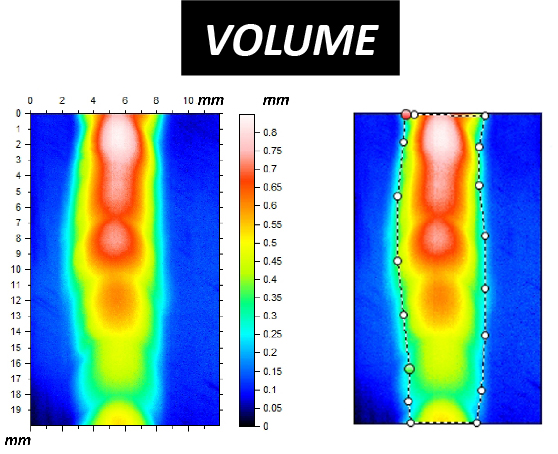

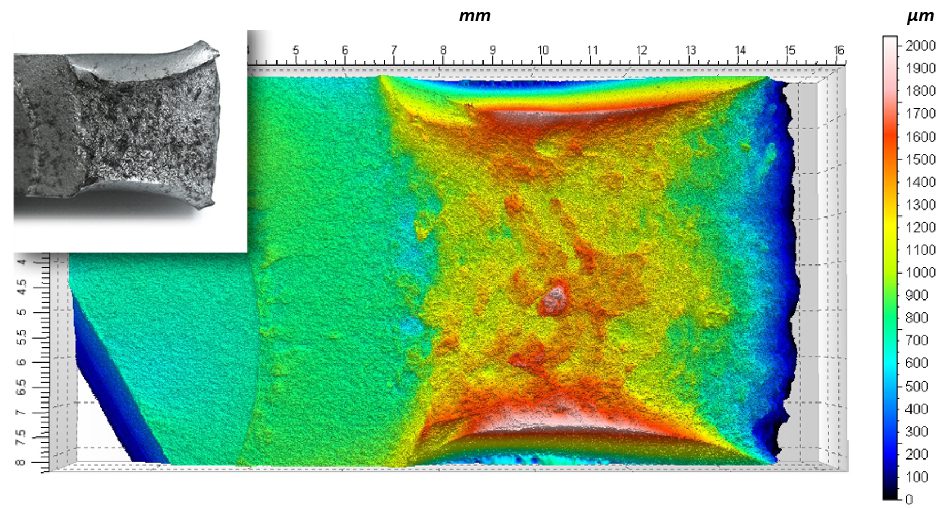

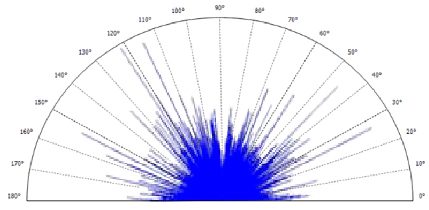

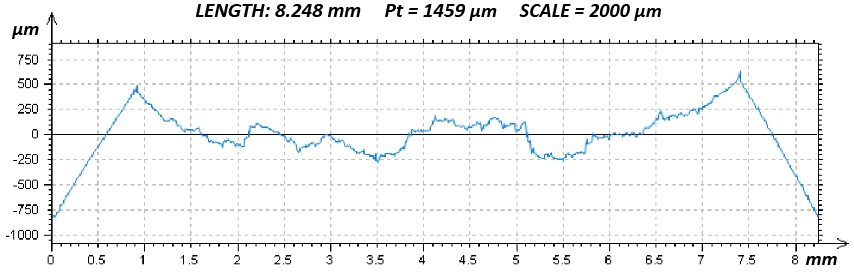

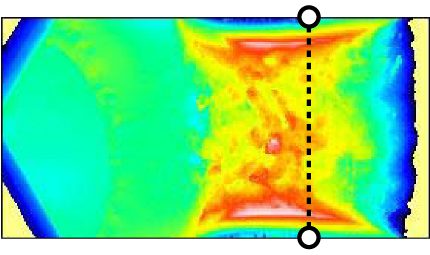

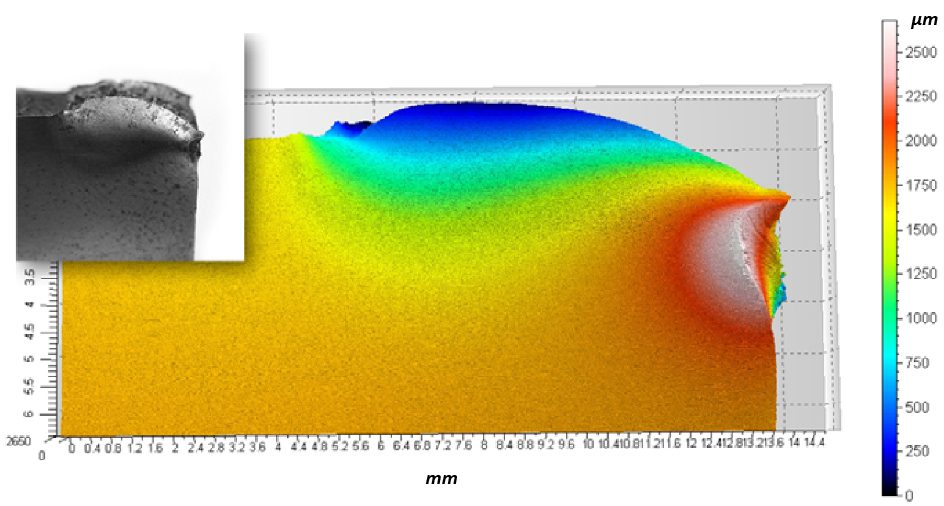

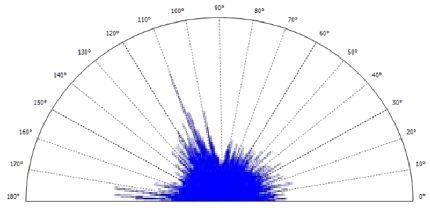

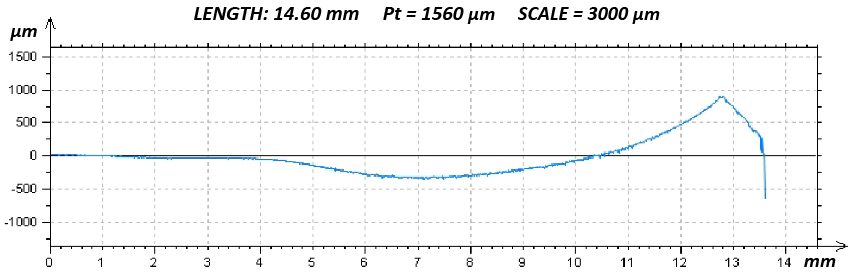

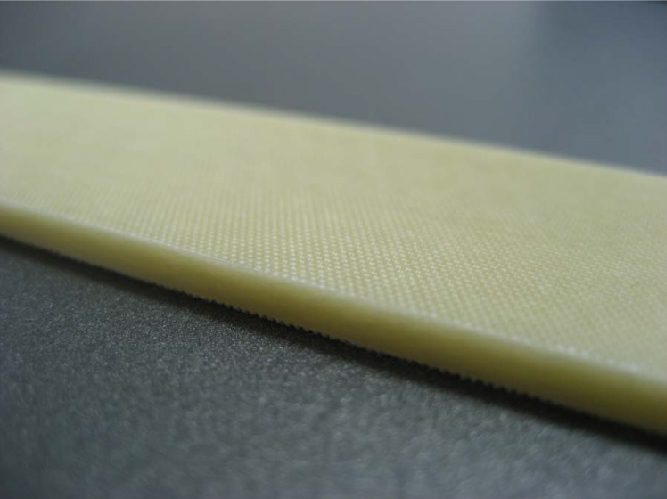

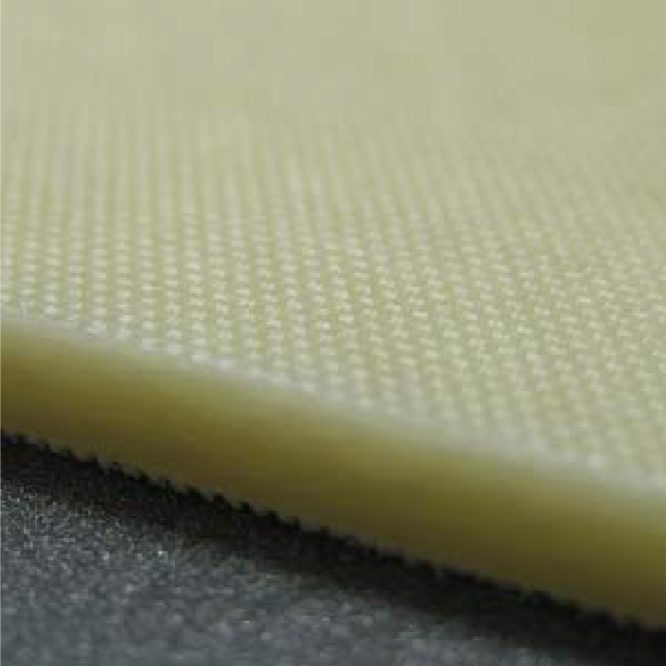

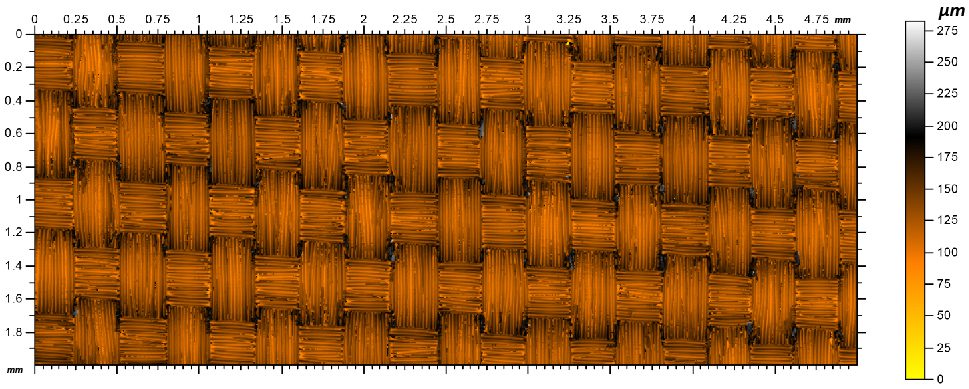

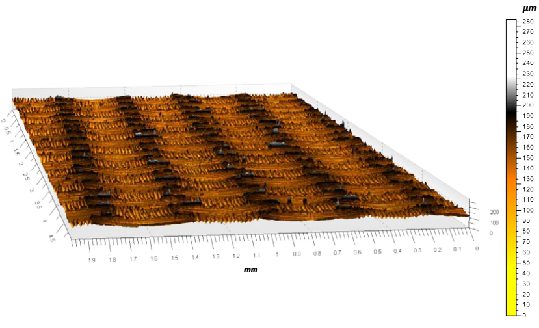

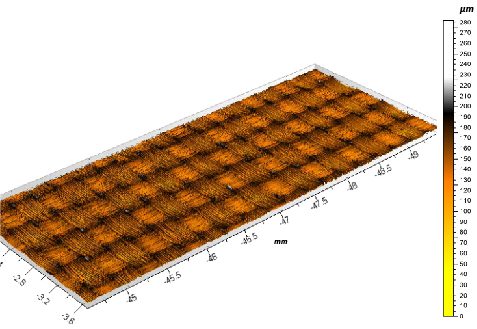

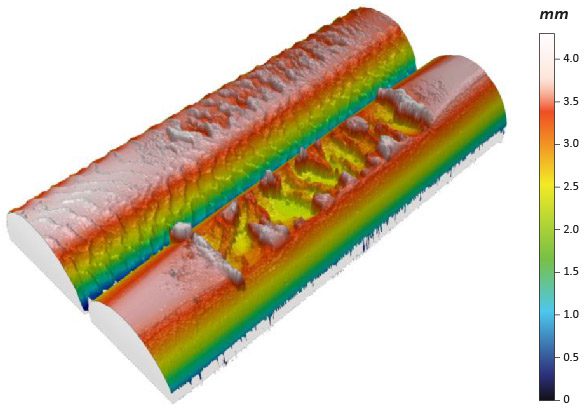

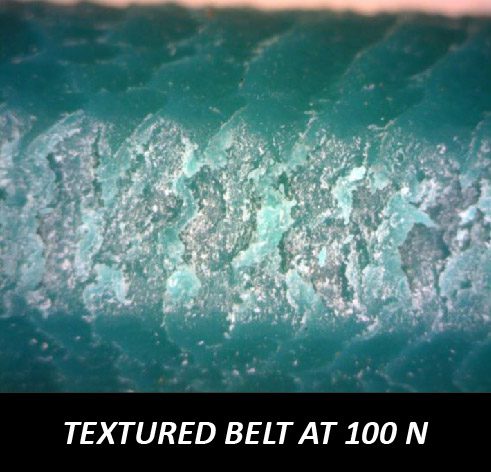

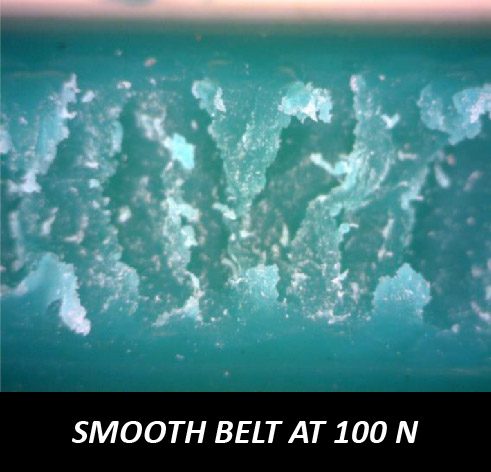

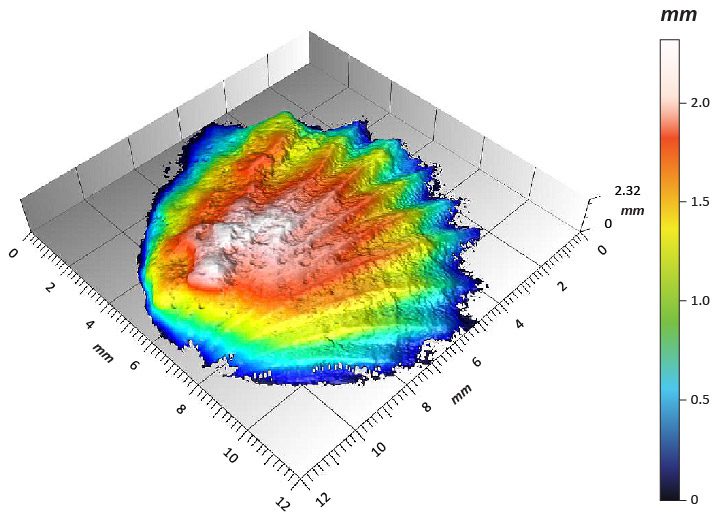

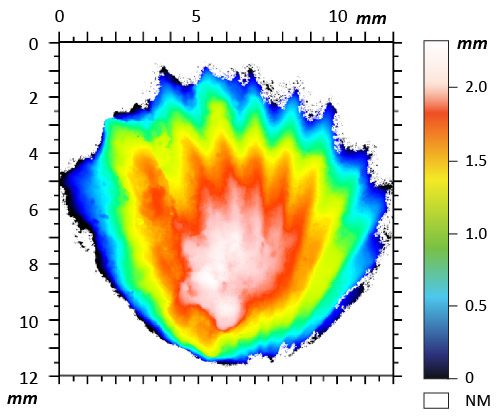

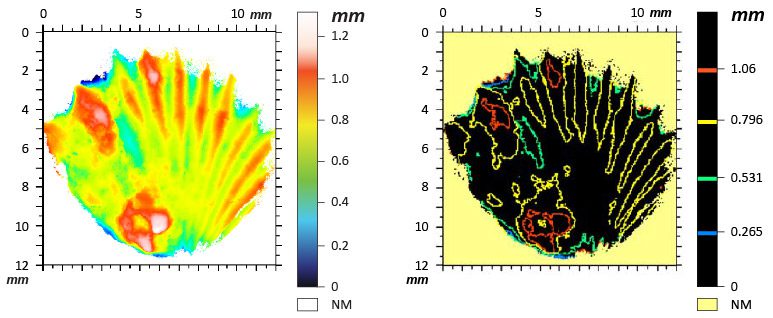

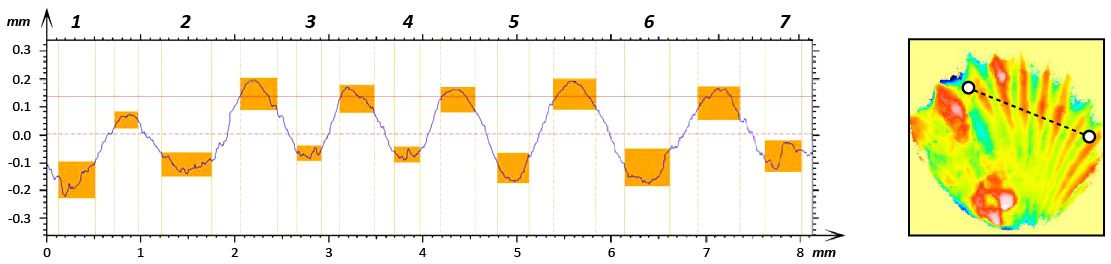

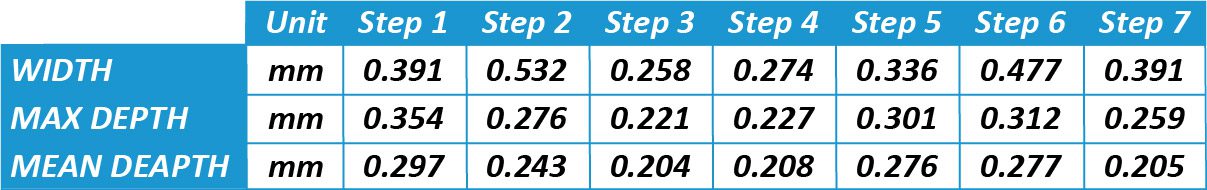

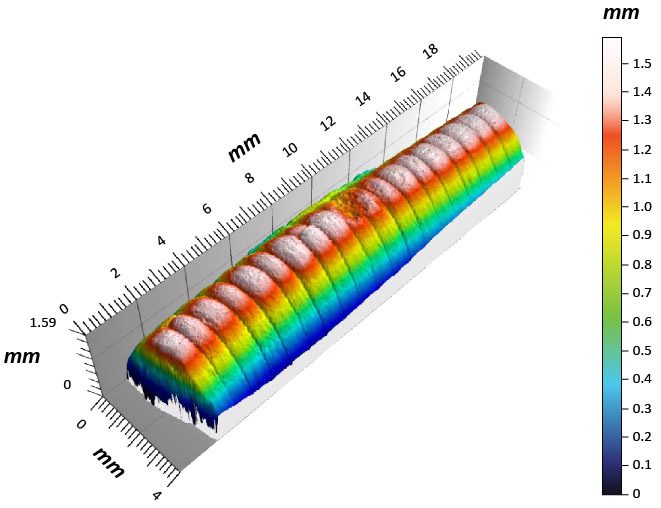

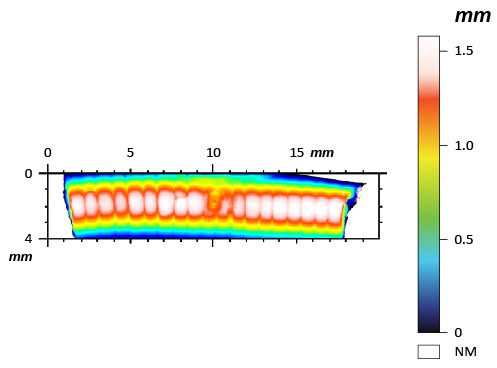

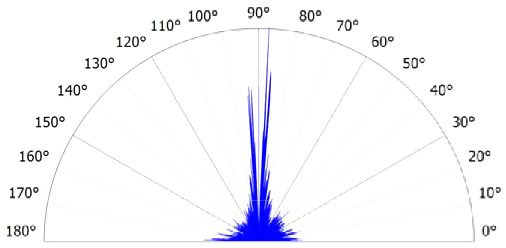

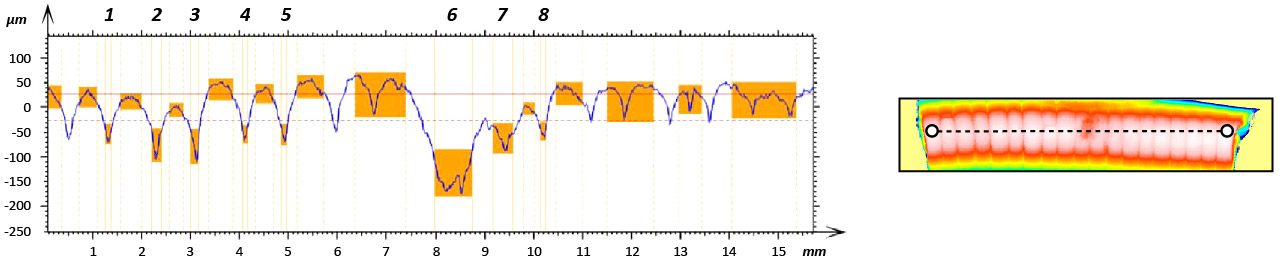

El shot peening es un proceso en el que un sustrato se bombardea con perlas esféricas de metal, vidrio o cerámica -comúnmente denominadas "granalla"- a una fuerza destinada a inducir plasticidad en la superficie. El análisis de las características antes y después del granallado proporciona información crucial para mejorar la comprensión y el control del proceso. La rugosidad de la superficie y el área de cobertura de los hoyuelos dejados por la granalla son aspectos de especial interés.

Importancia del perfilómetro 3D sin contacto para el análisis de superficies de granallado

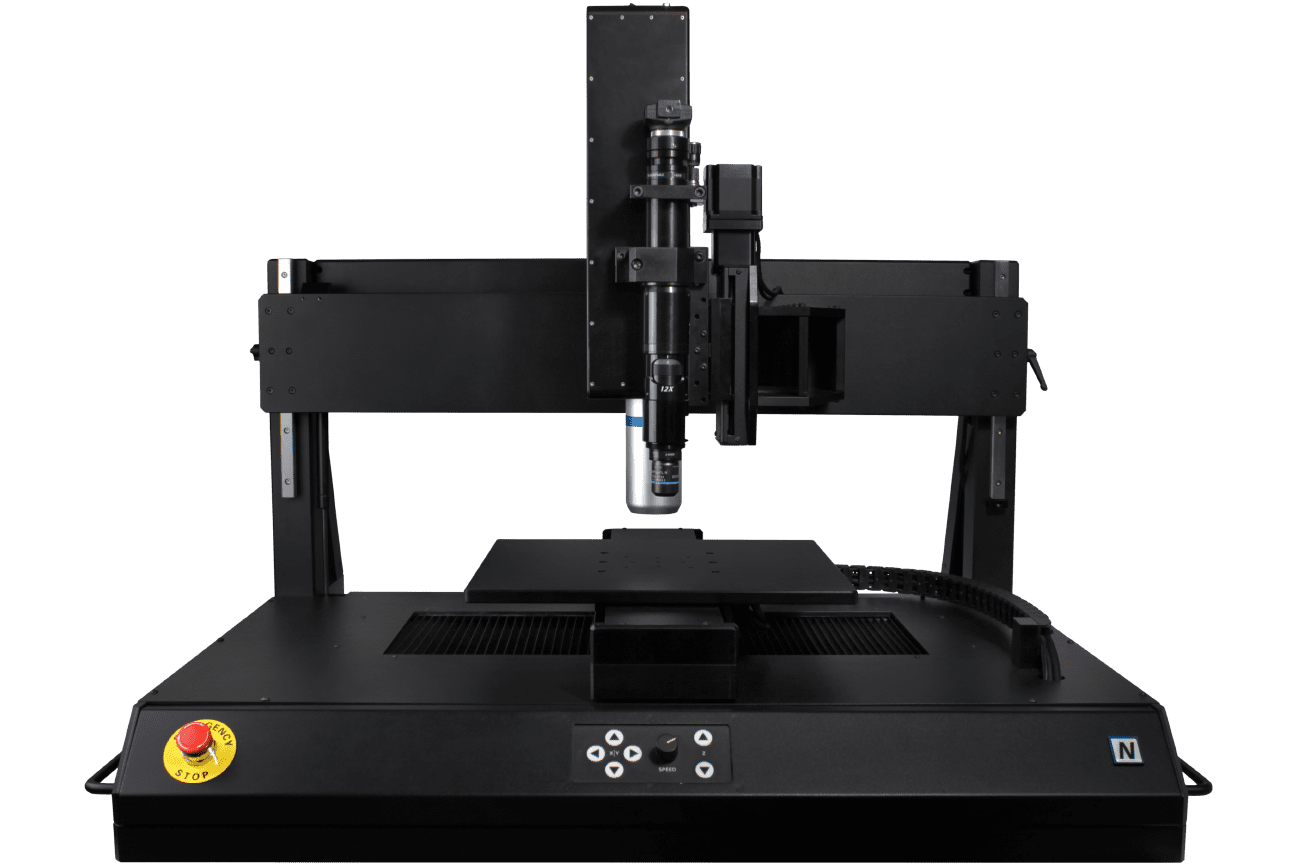

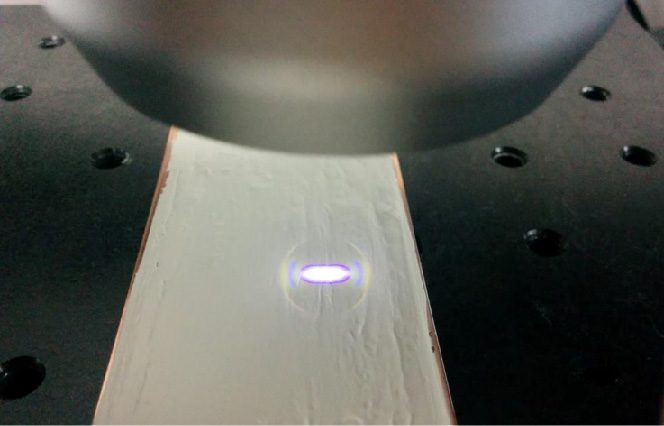

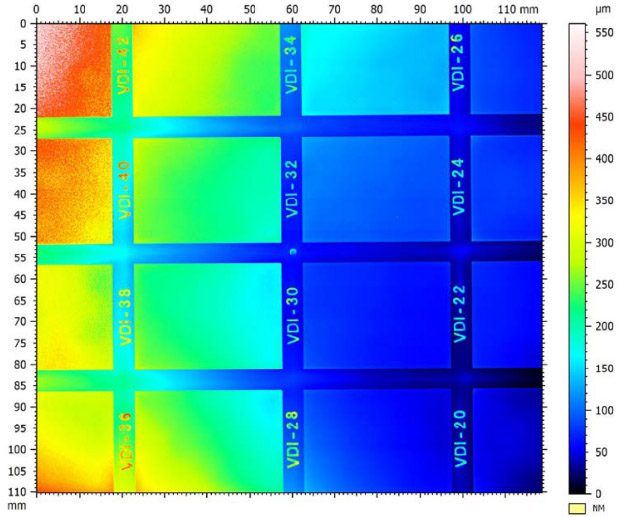

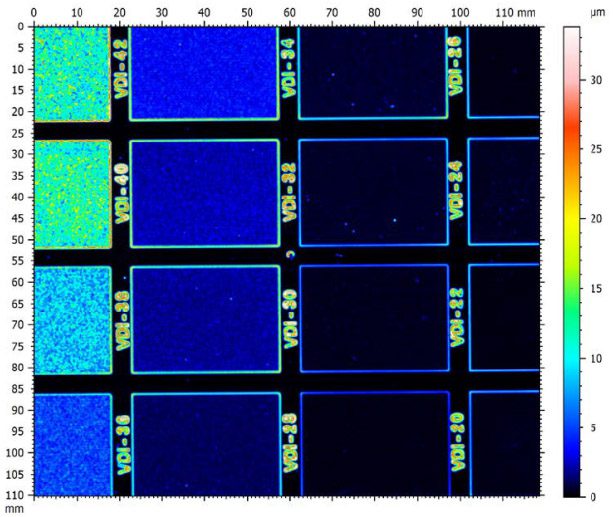

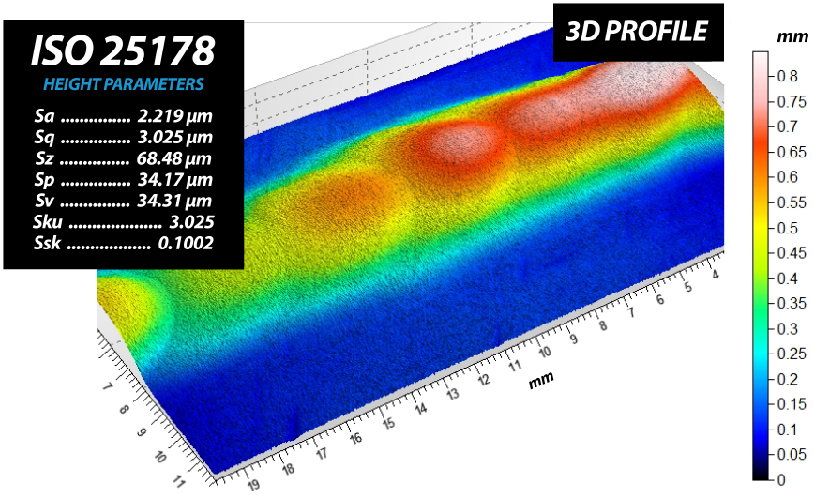

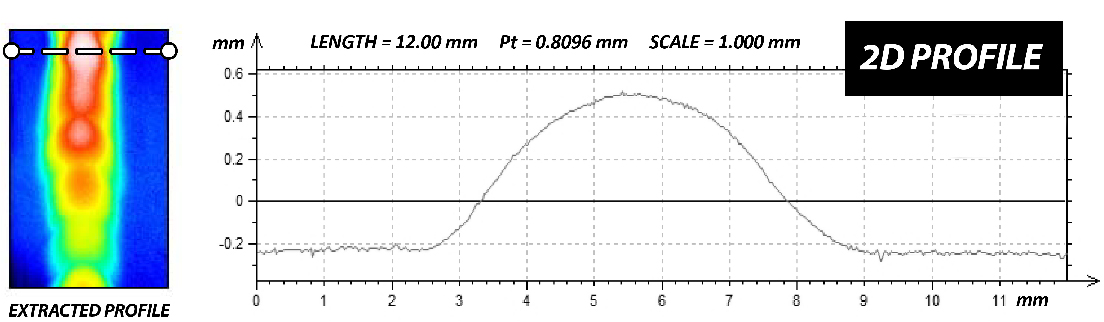

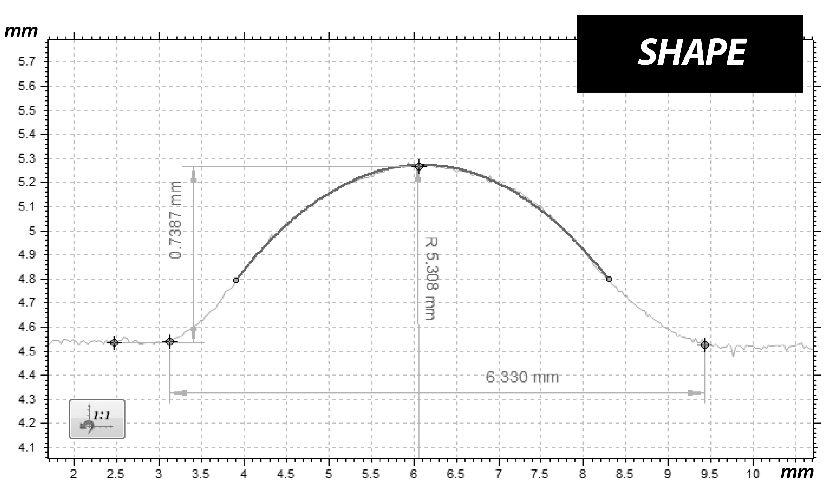

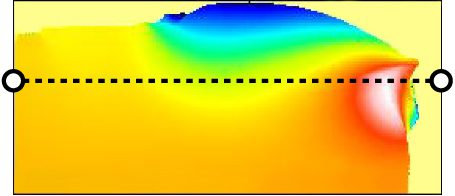

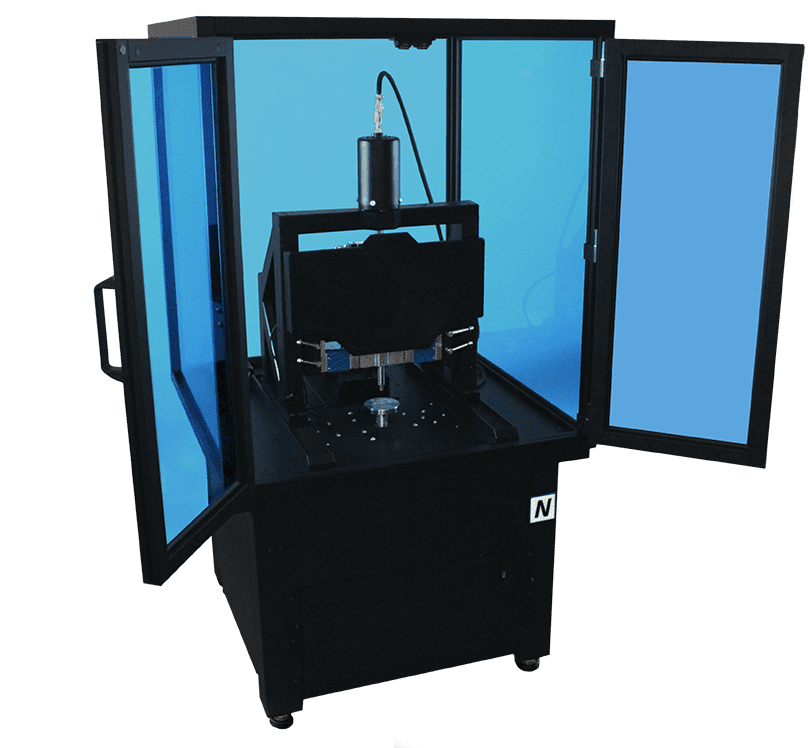

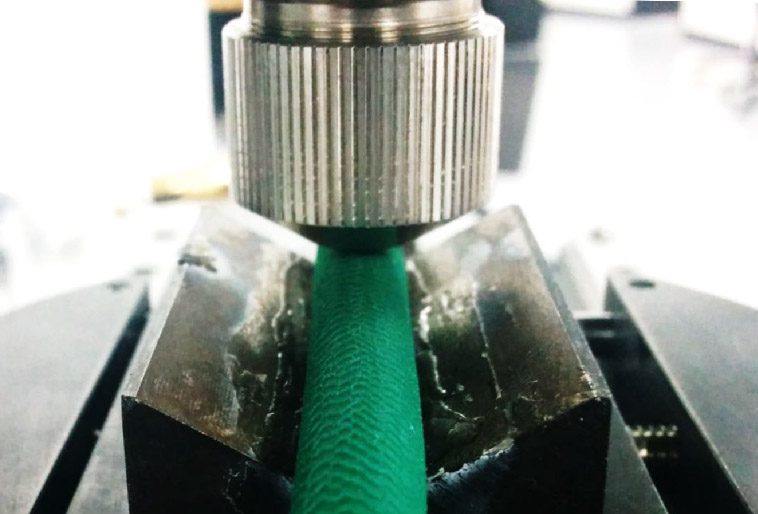

A diferencia de los perfilómetros de contacto tradicionales, que se han utilizado tradicionalmente para el análisis de superficies granalladas, la medición 3D sin contacto proporciona una imagen 3D completa para ofrecer una comprensión más exhaustiva del área de cobertura y la topografía de la superficie. Sin capacidades 3D, una inspección se basará únicamente en información 2D, que es insuficiente para caracterizar una superficie. Comprender la topografía, el área de cobertura y la rugosidad en 3D es el mejor enfoque para controlar o mejorar el proceso de peening. NANOVEA Perfilómetros 3D sin contacto utilizan la tecnología de luz cromática con una capacidad única para medir ángulos pronunciados que se encuentran en superficies mecanizadas y granalladas. Además, cuando otras técnicas no proporcionan datos fiables debido al contacto de la sonda, la variación de la superficie, el ángulo o la reflectividad, los perfilómetros NANOVEA lo consiguen.