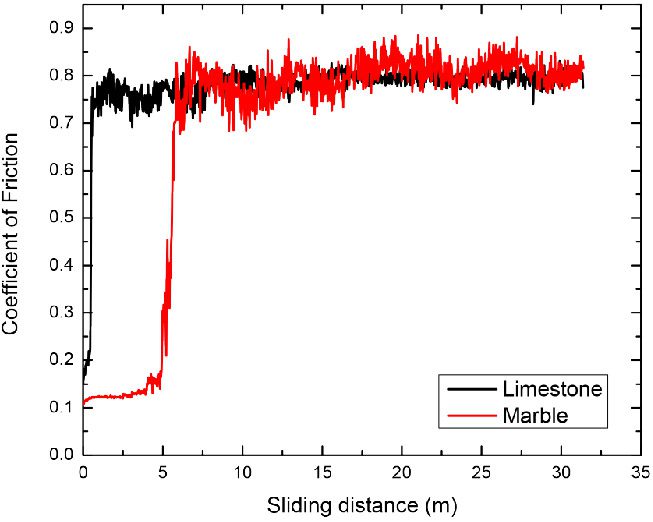

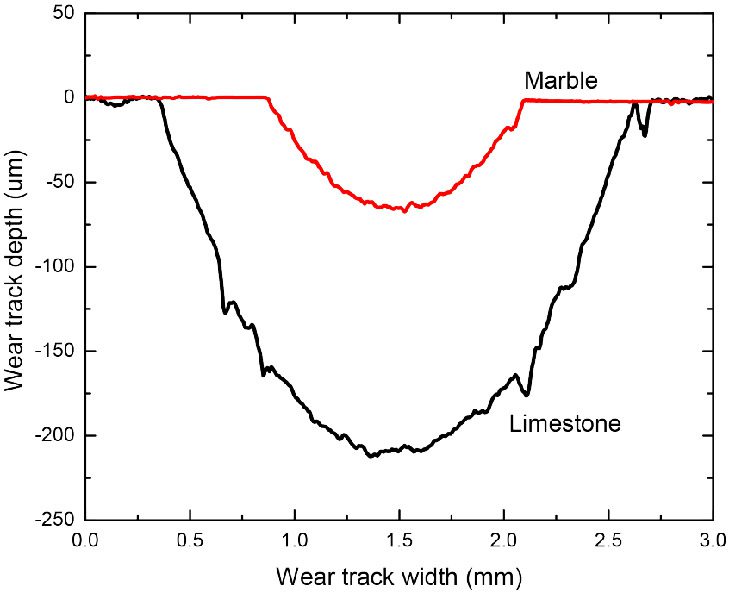

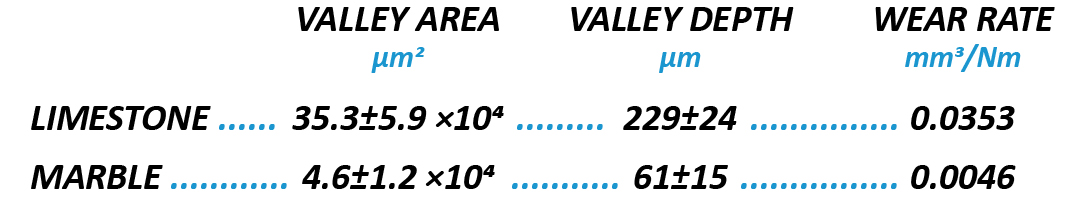

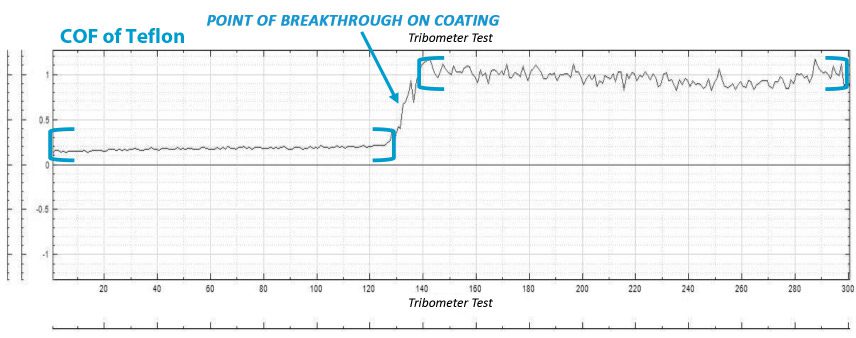

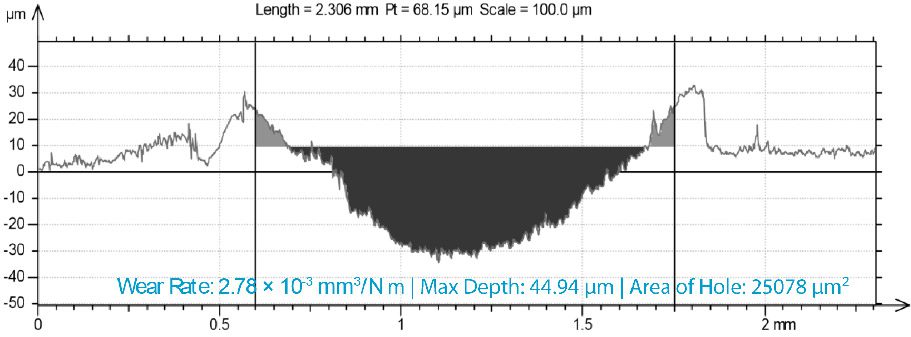

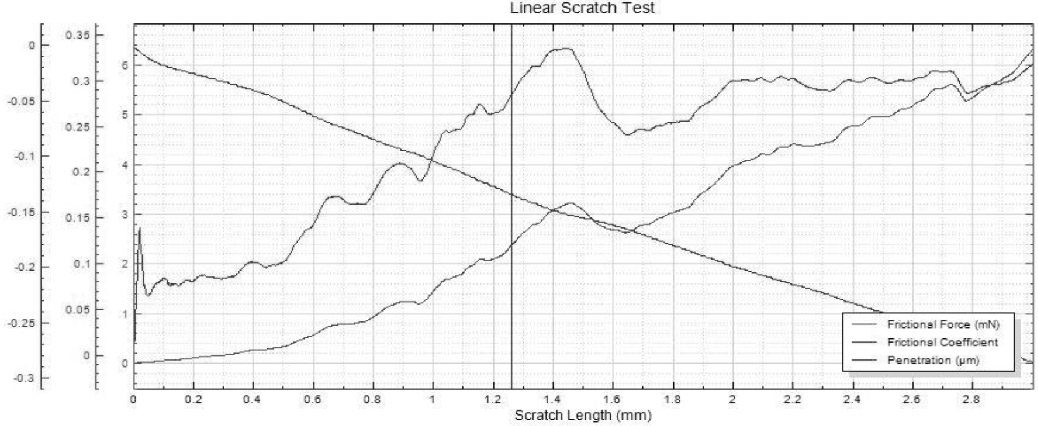

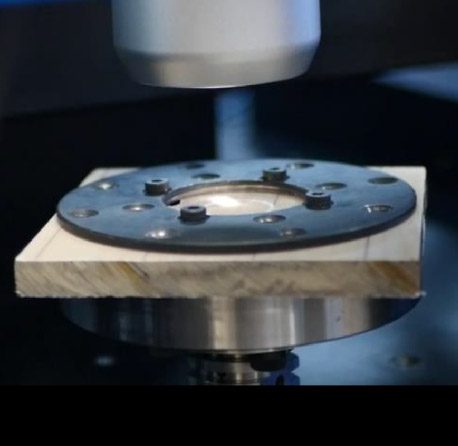

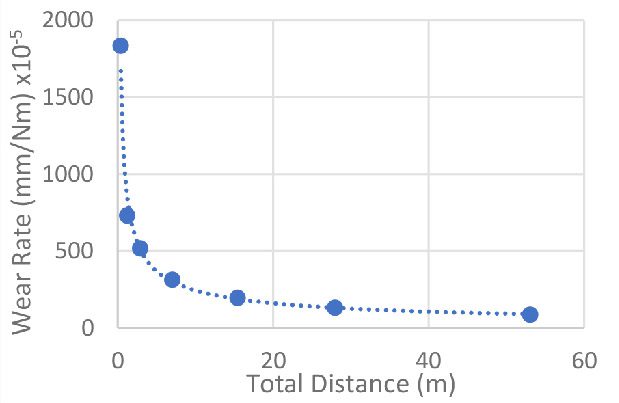

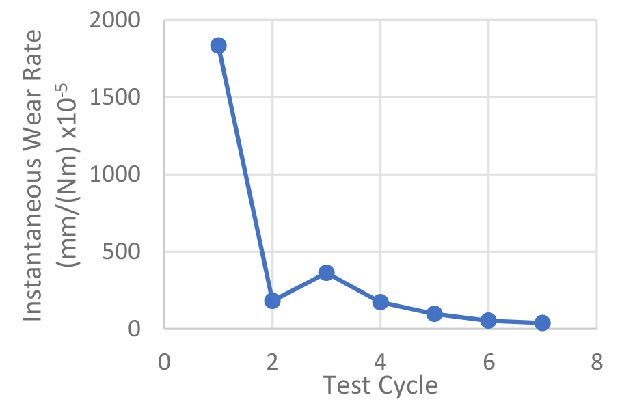

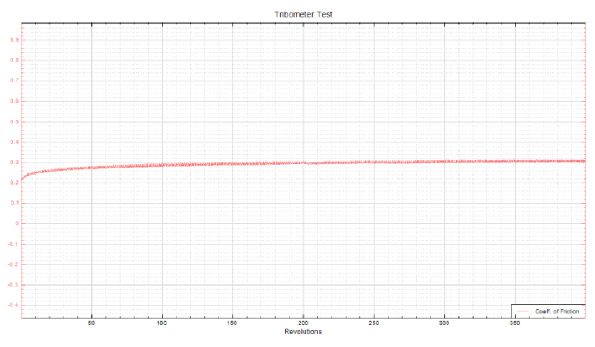

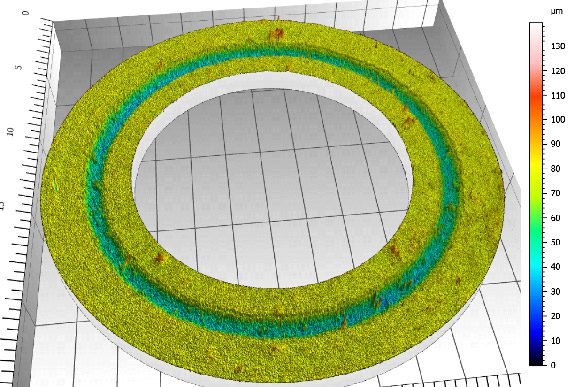

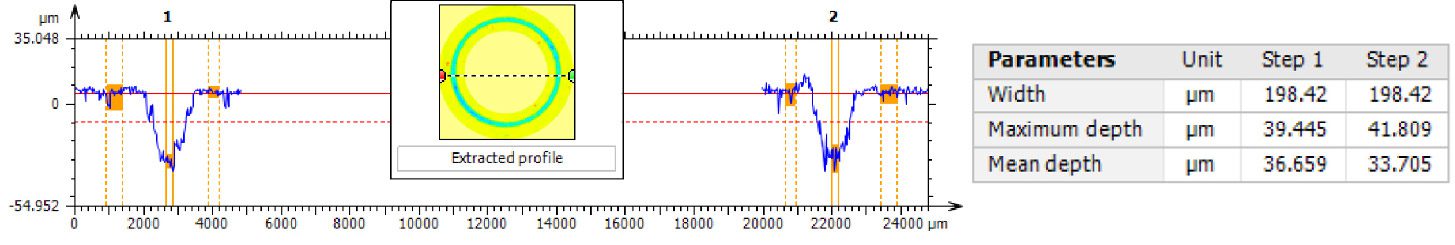

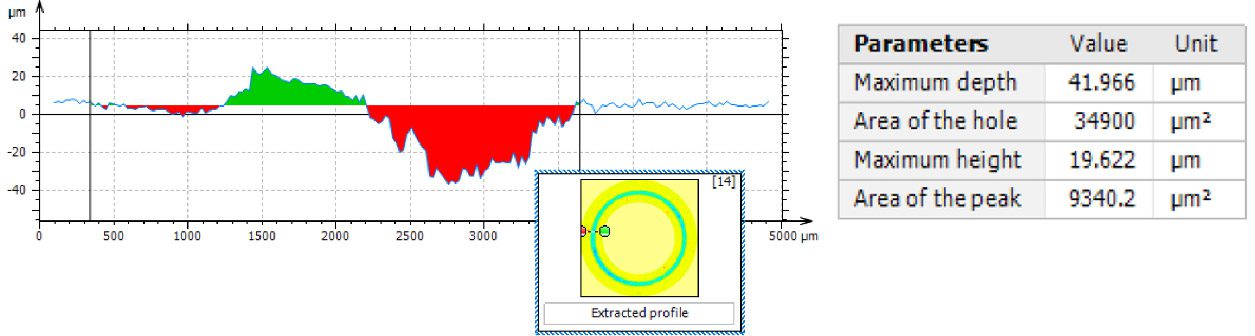

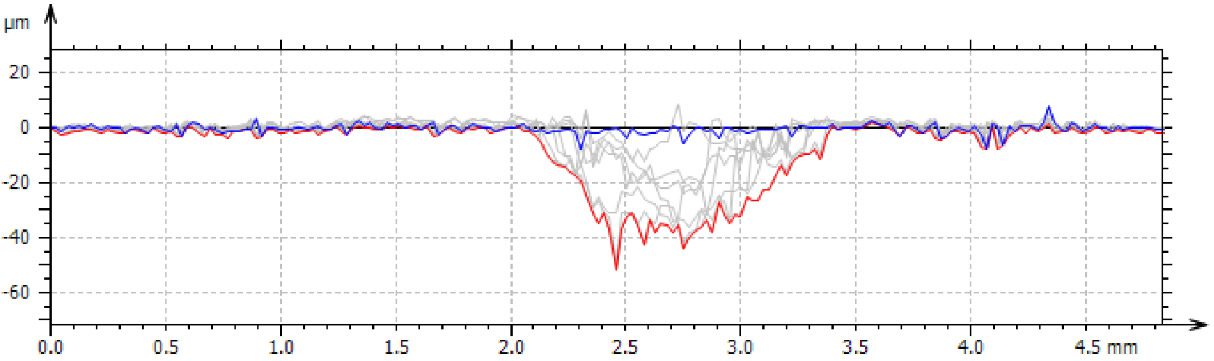

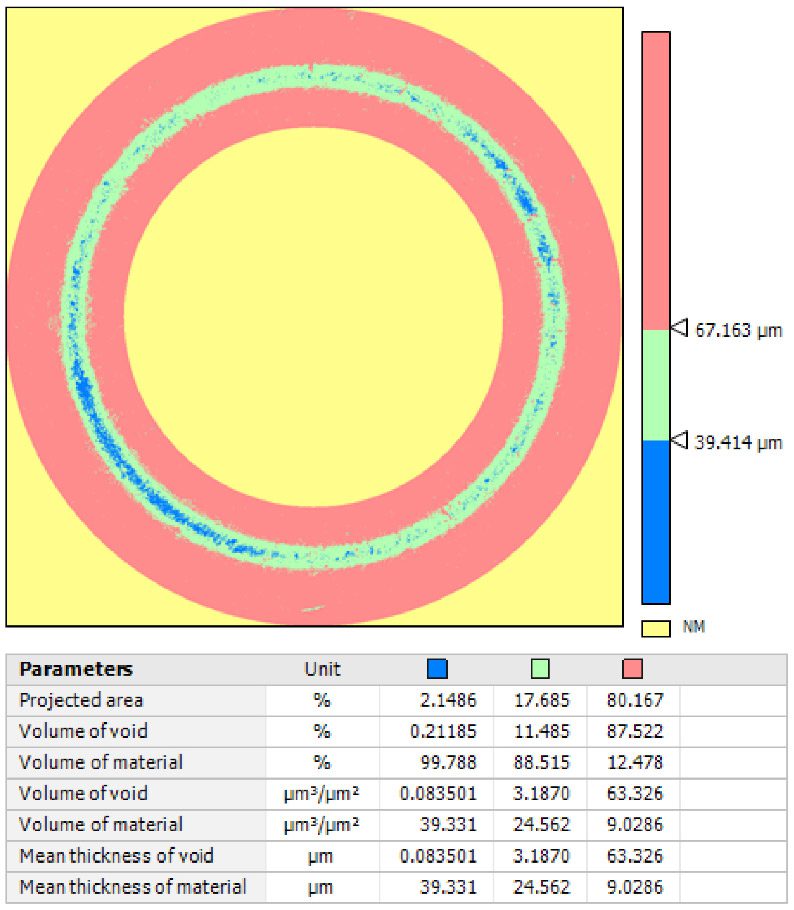

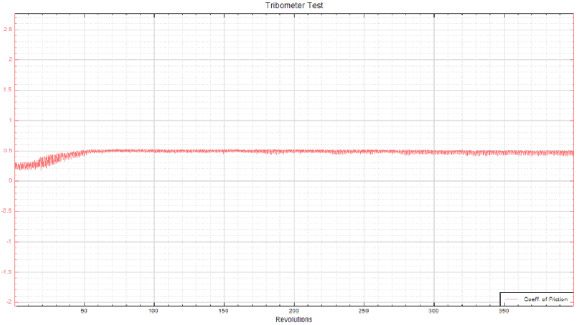

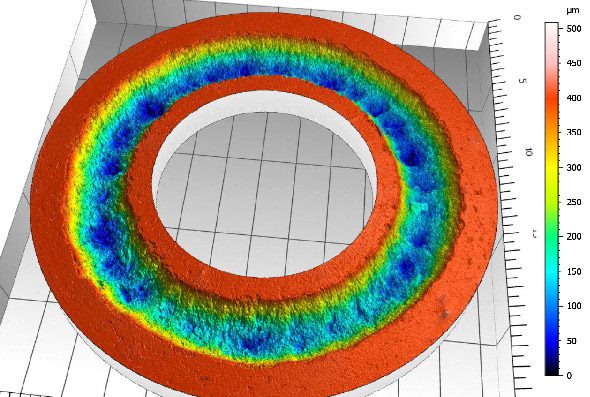

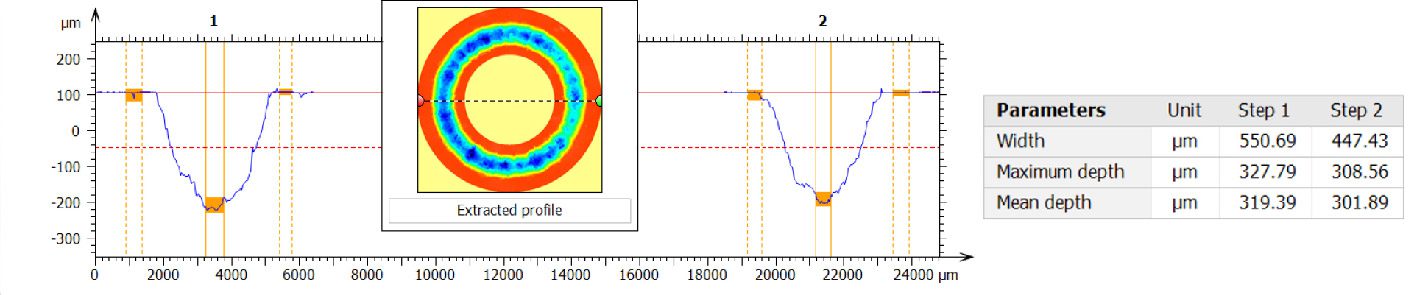

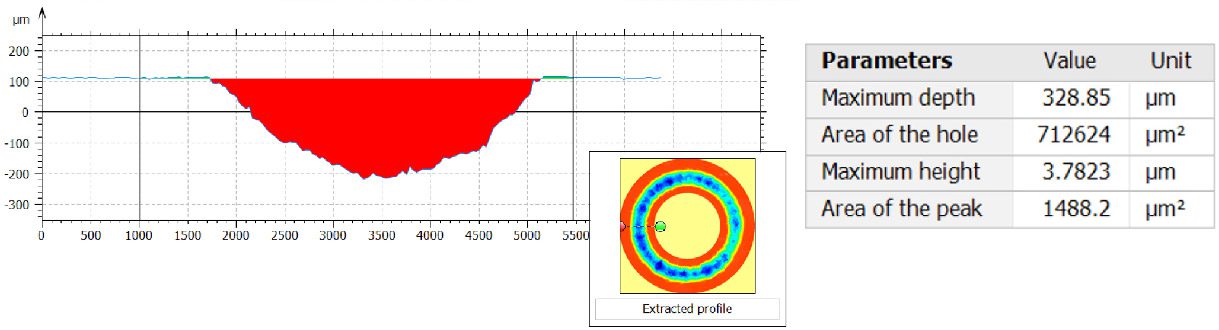

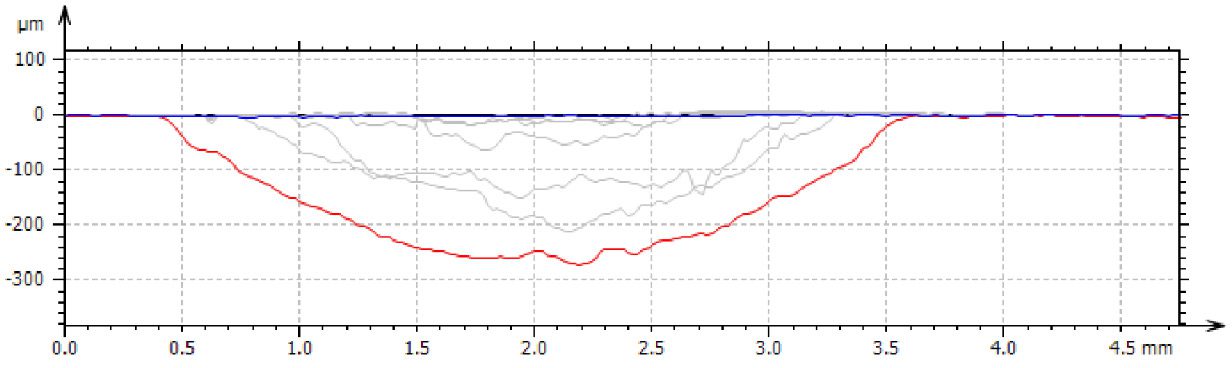

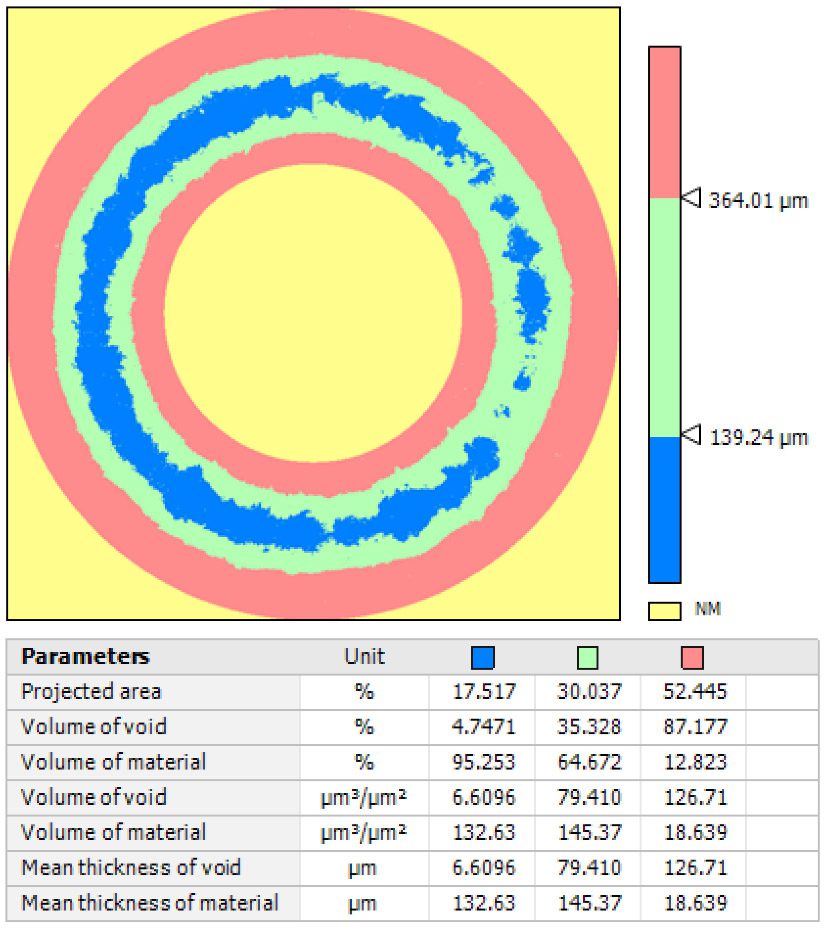

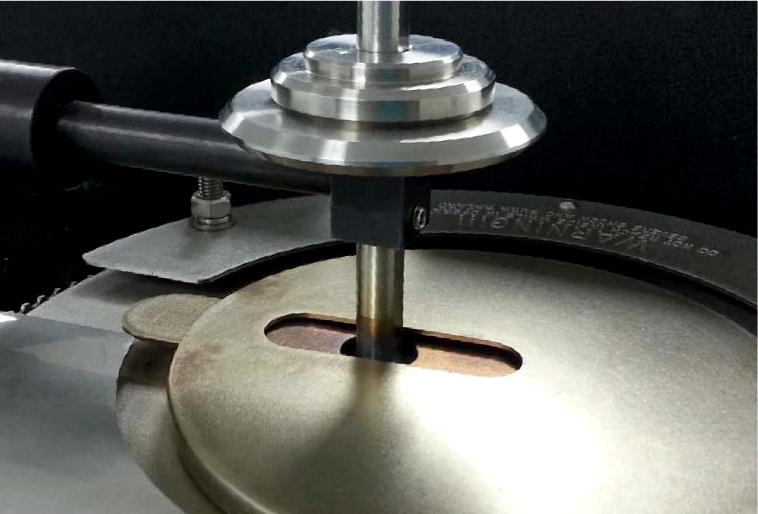

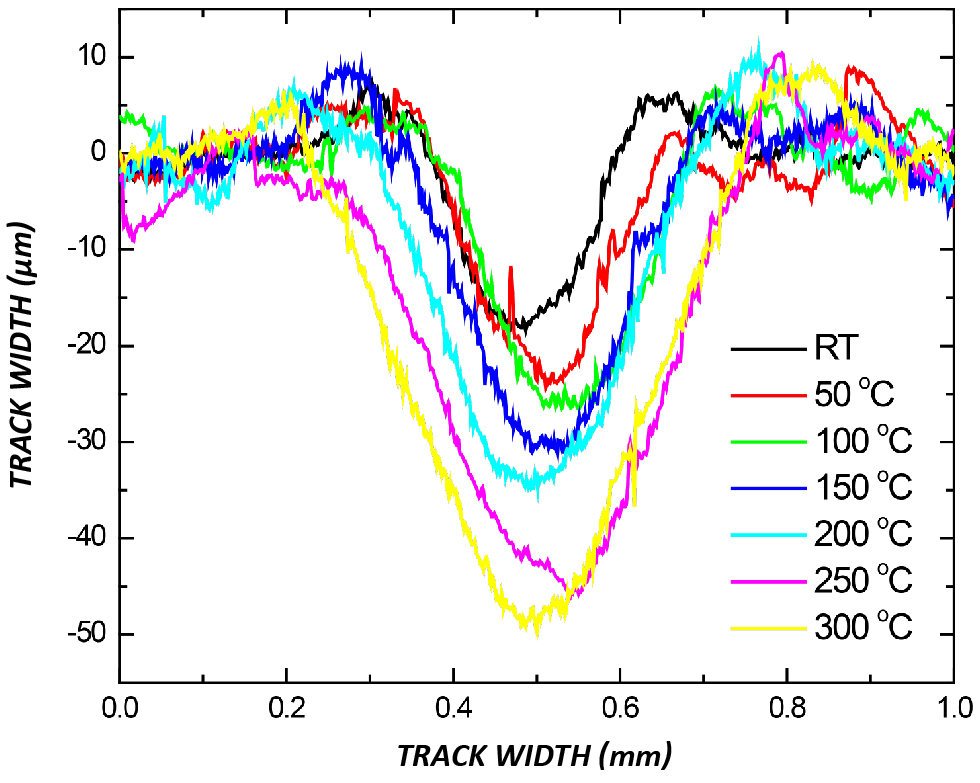

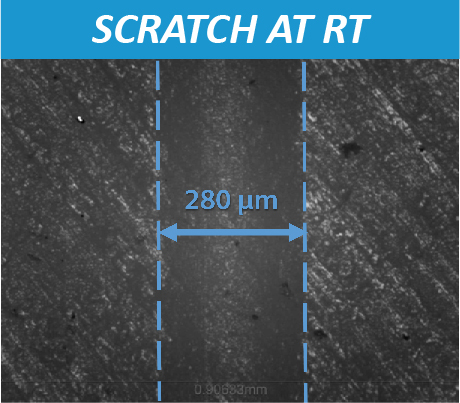

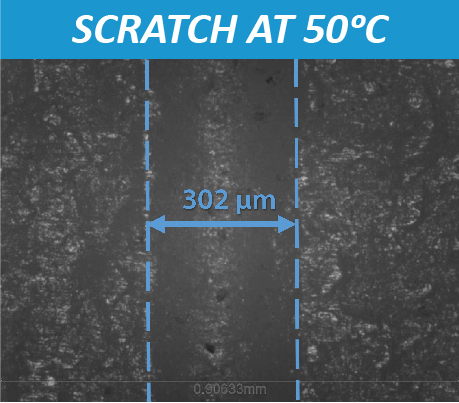

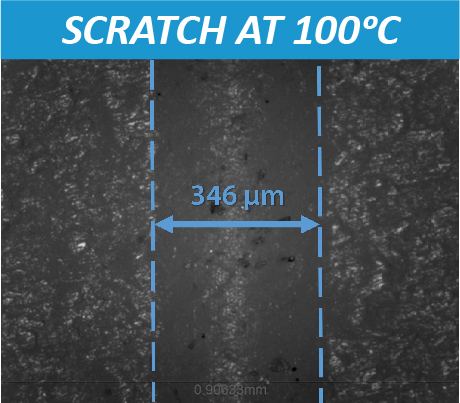

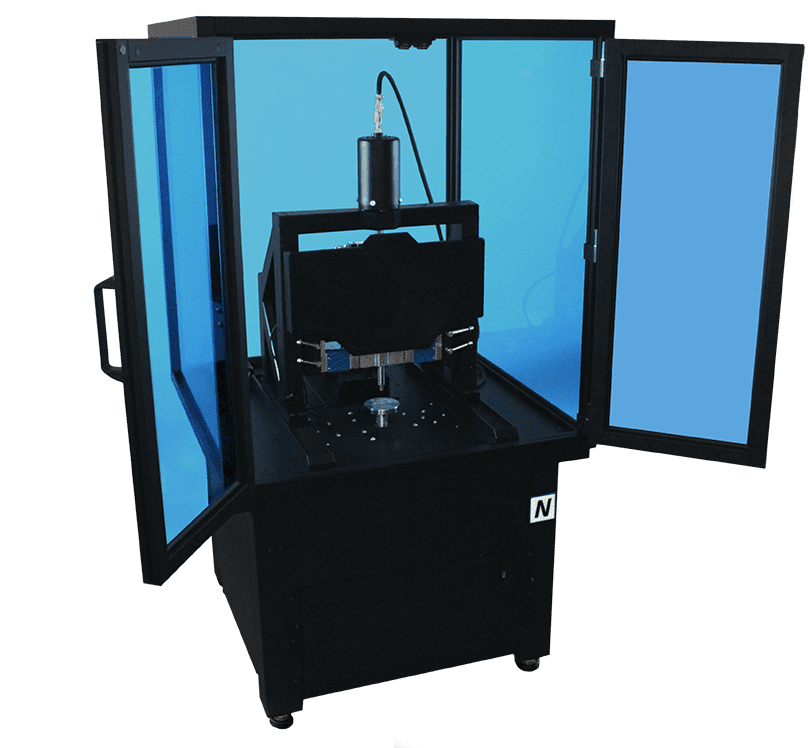

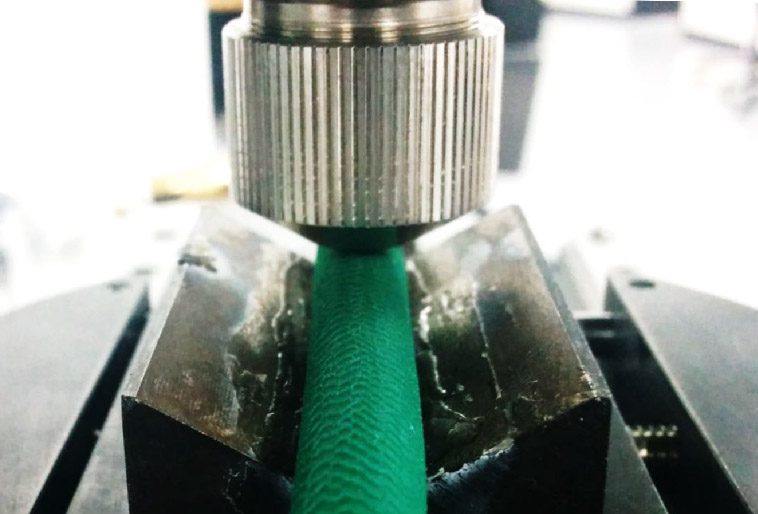

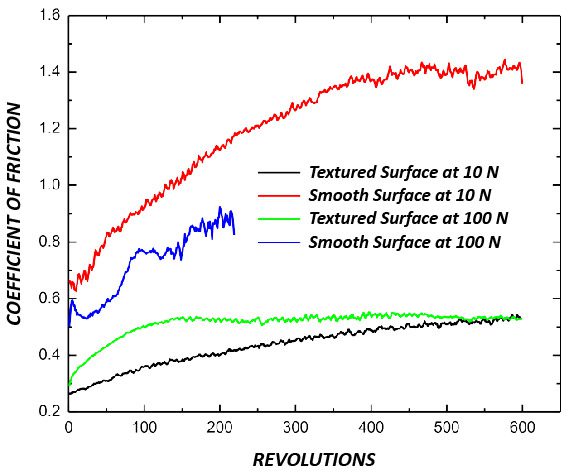

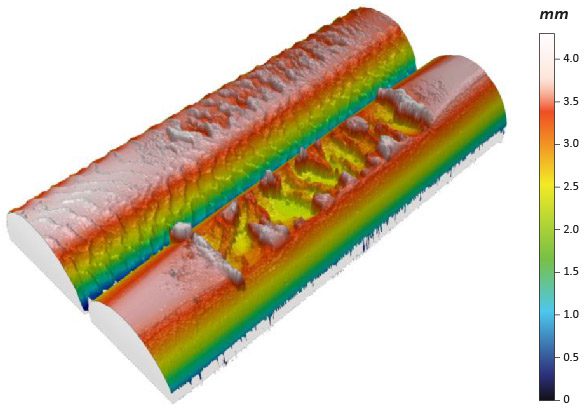

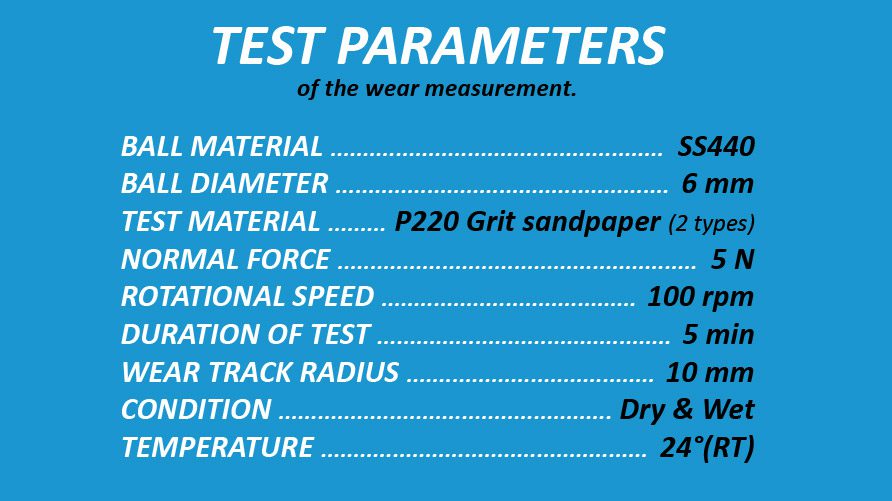

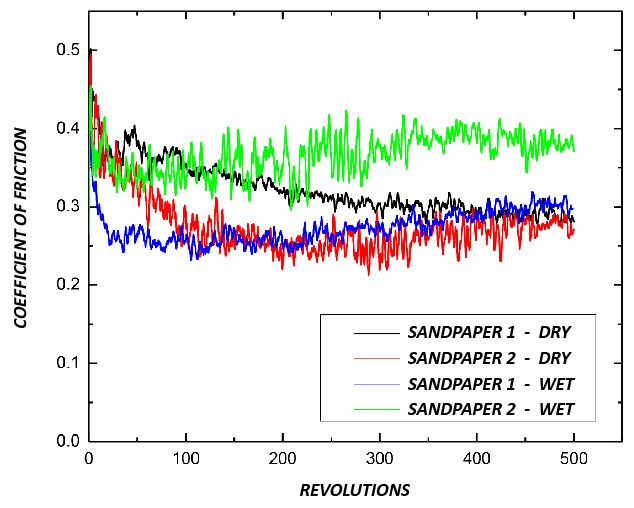

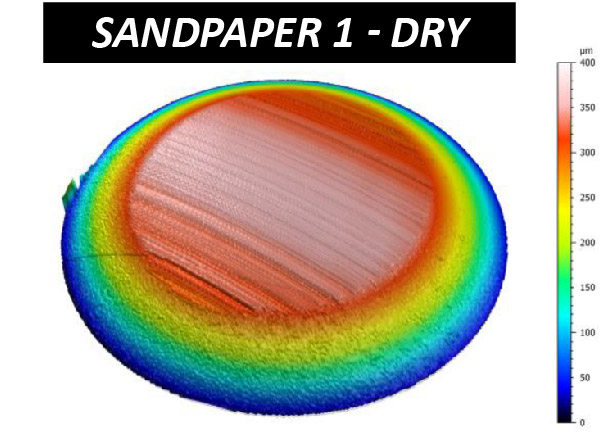

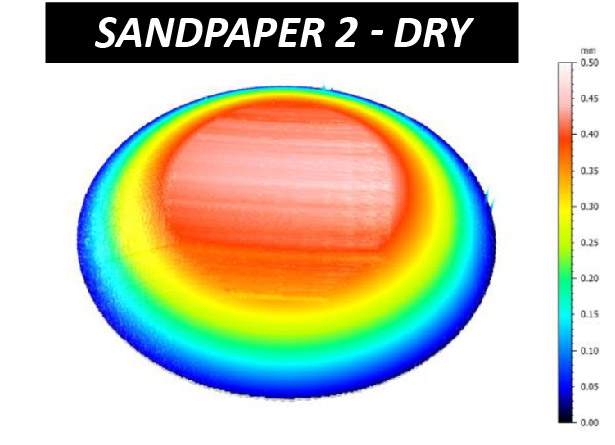

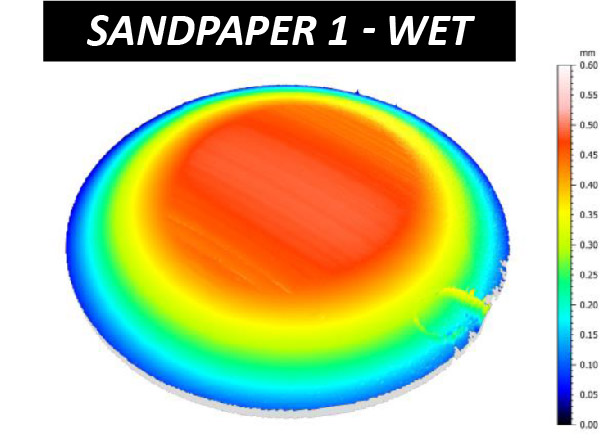

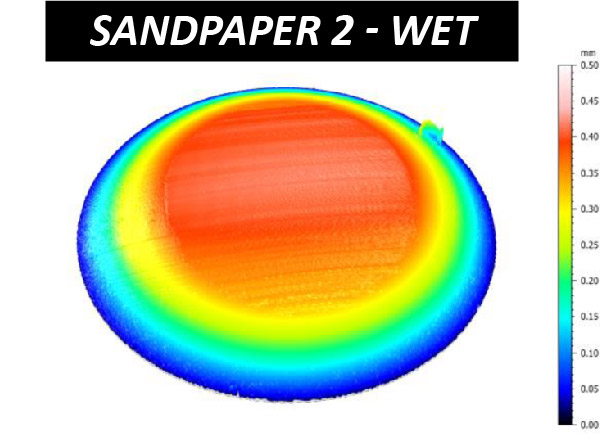

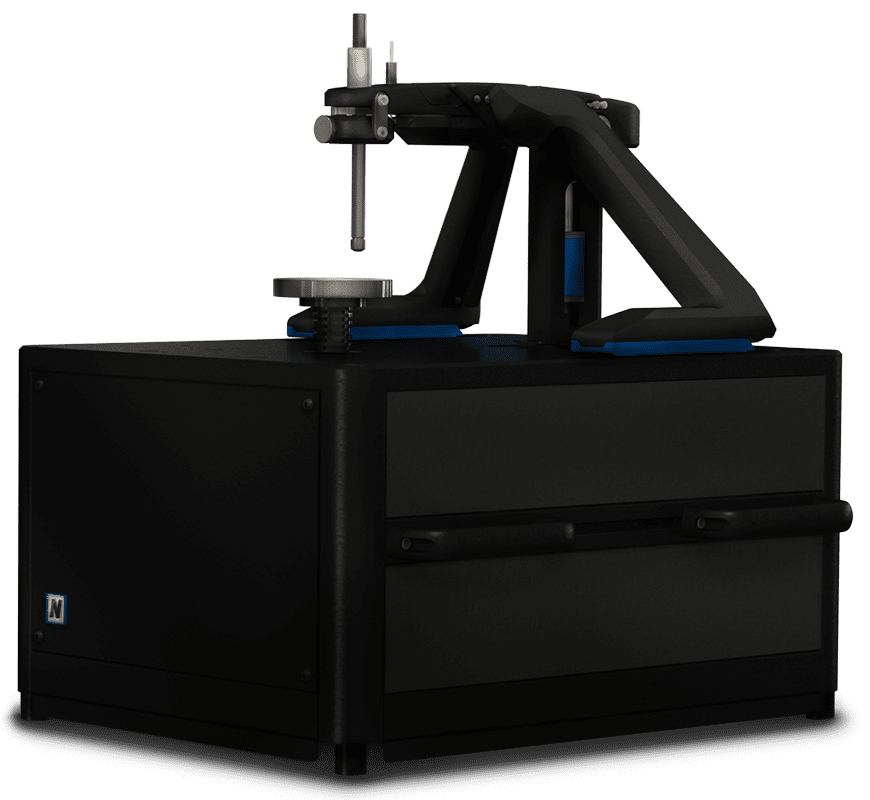

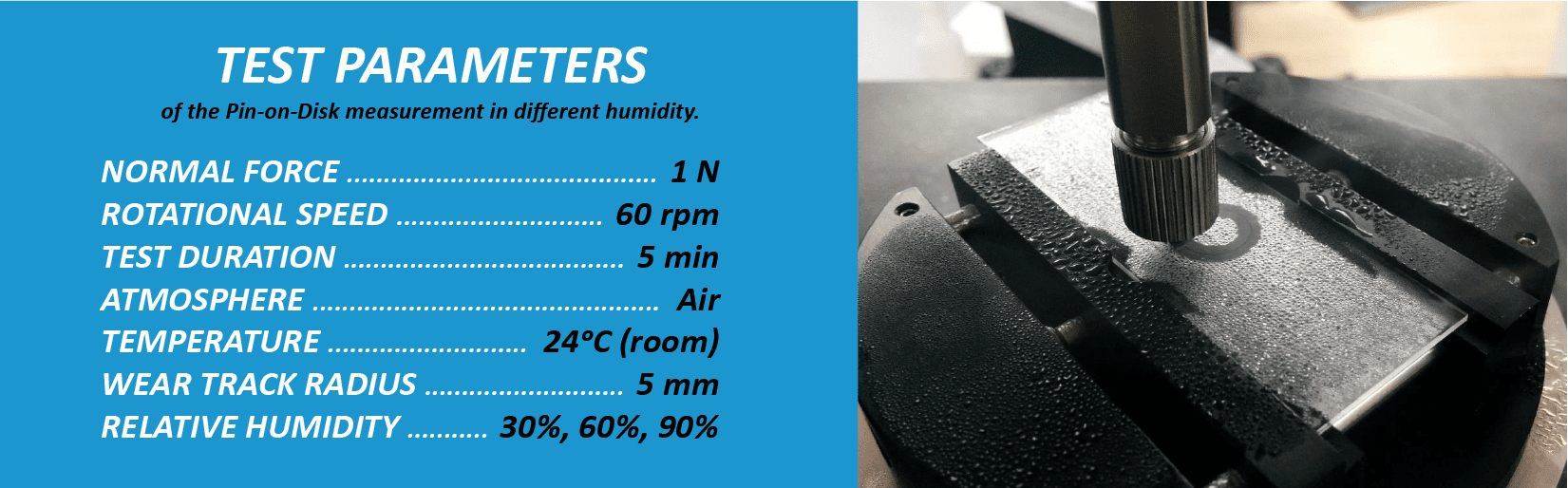

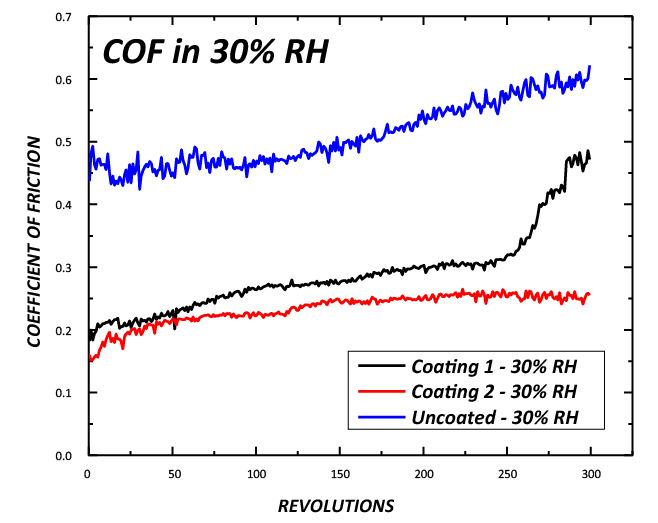

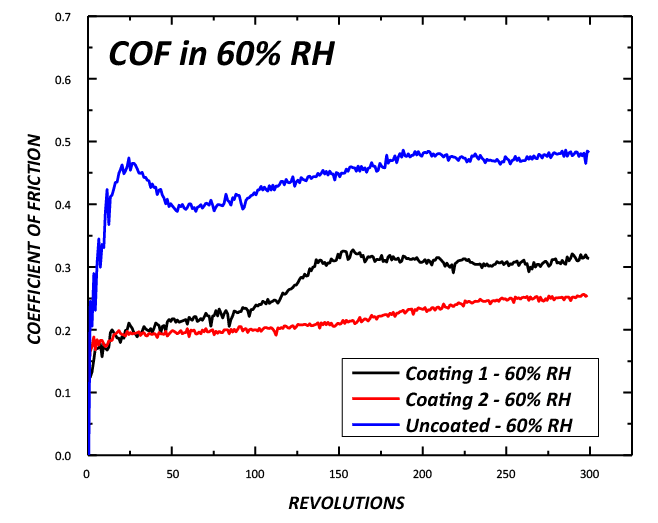

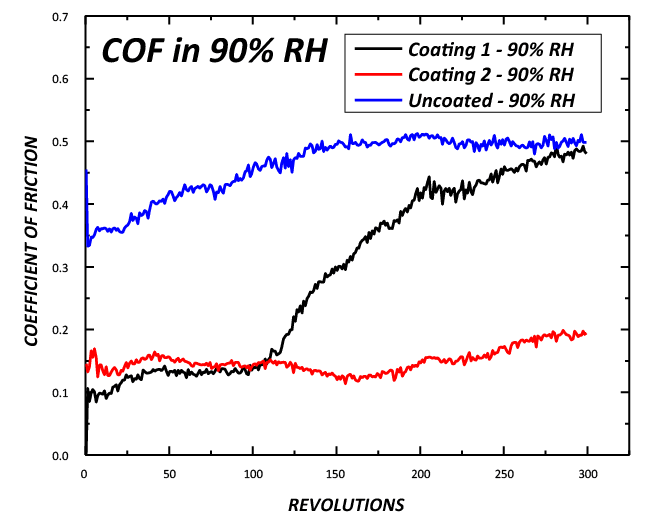

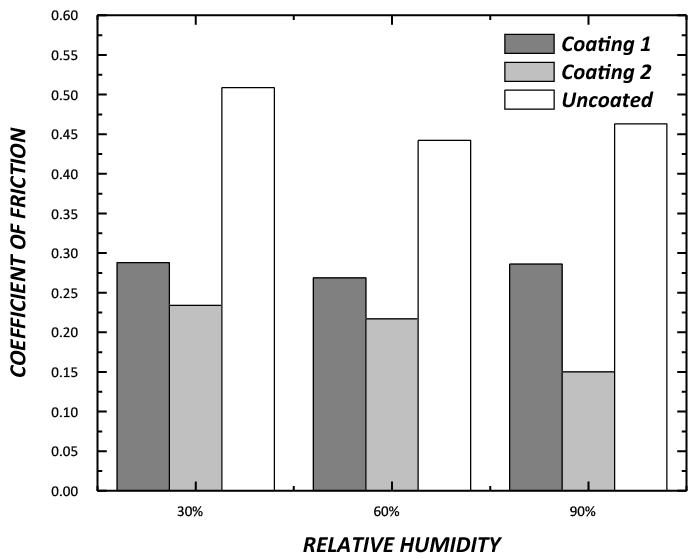

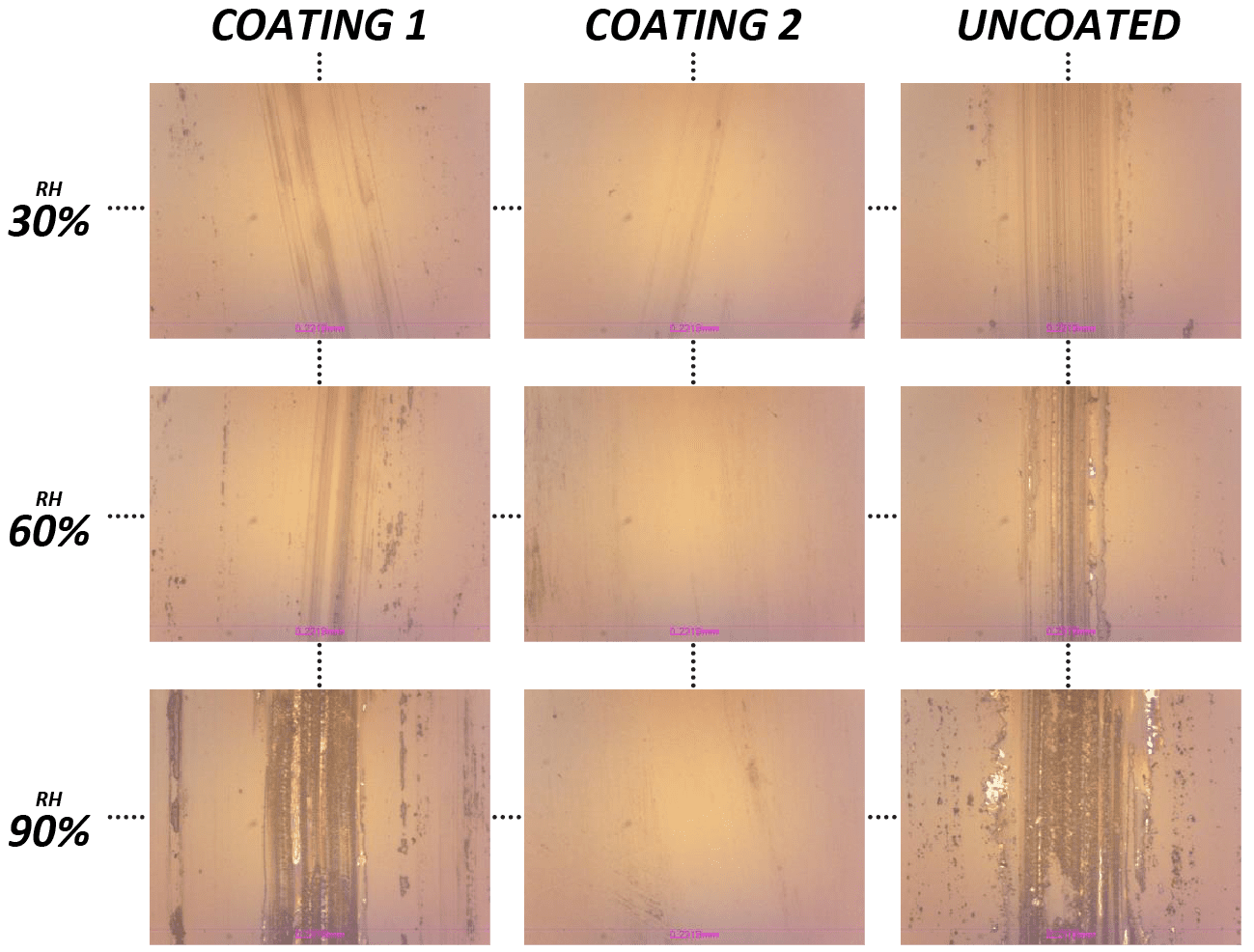

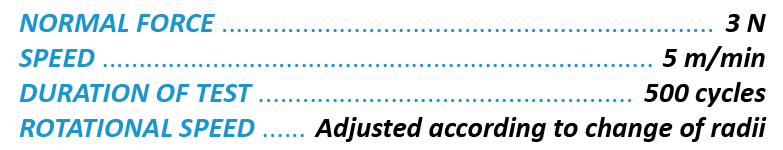

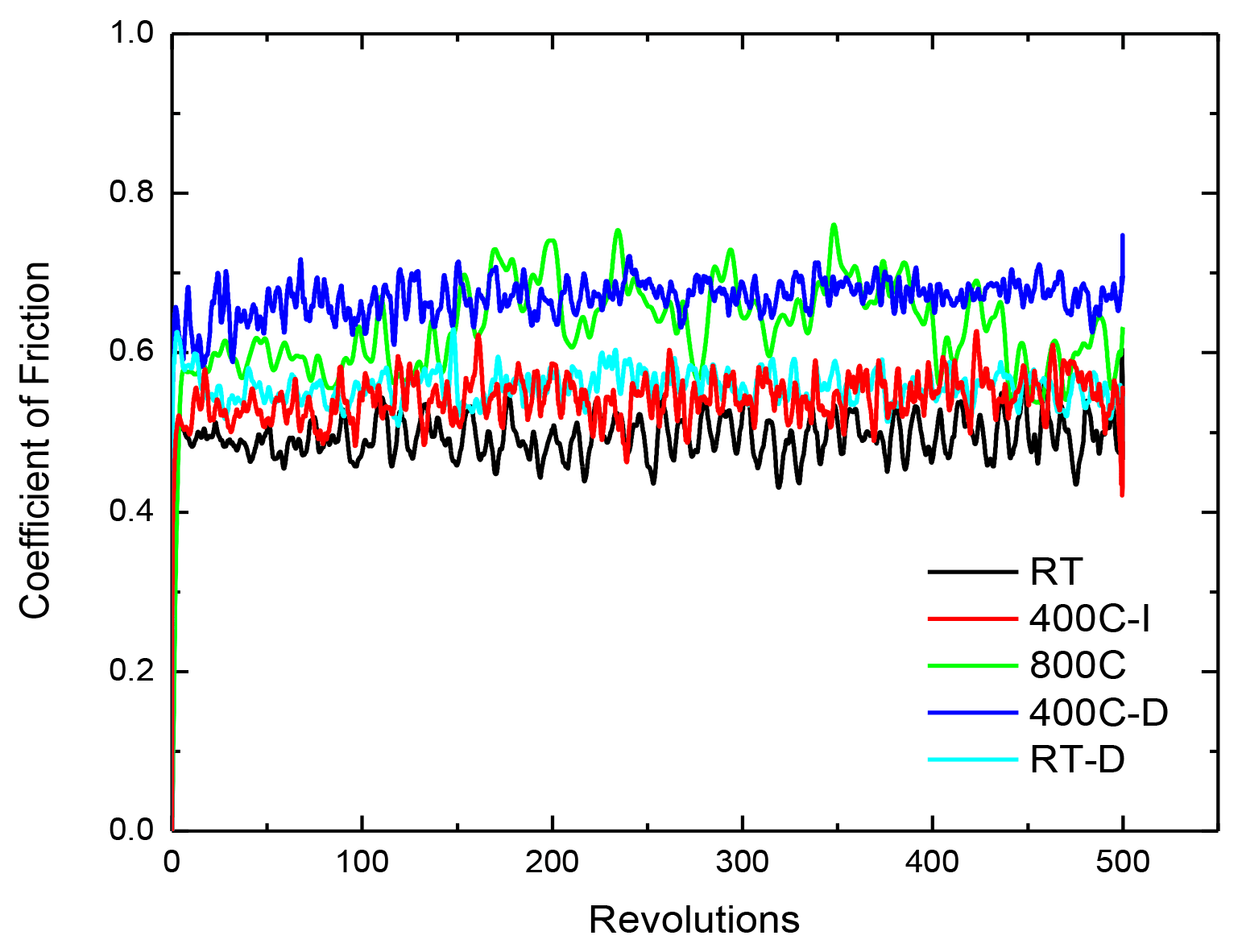

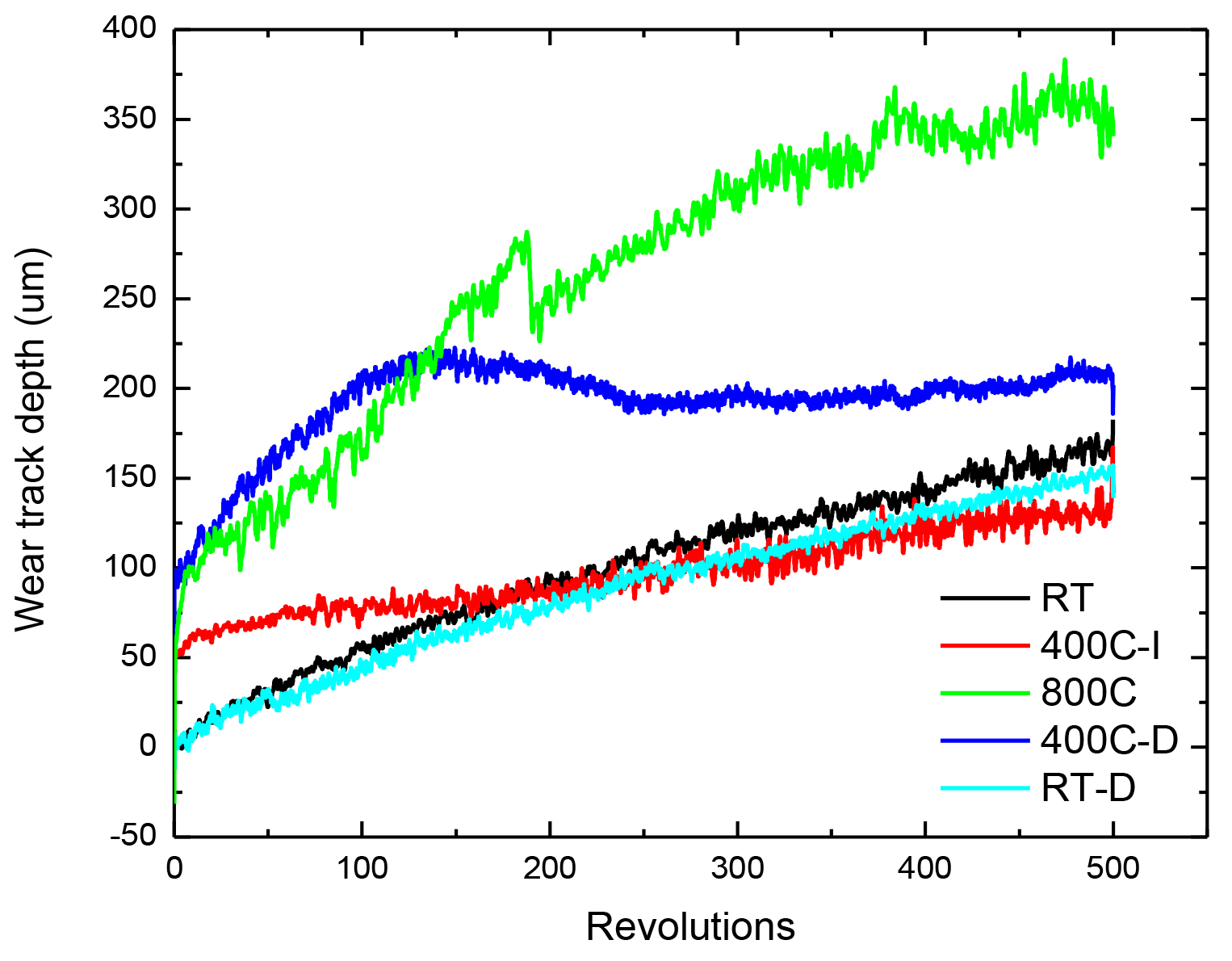

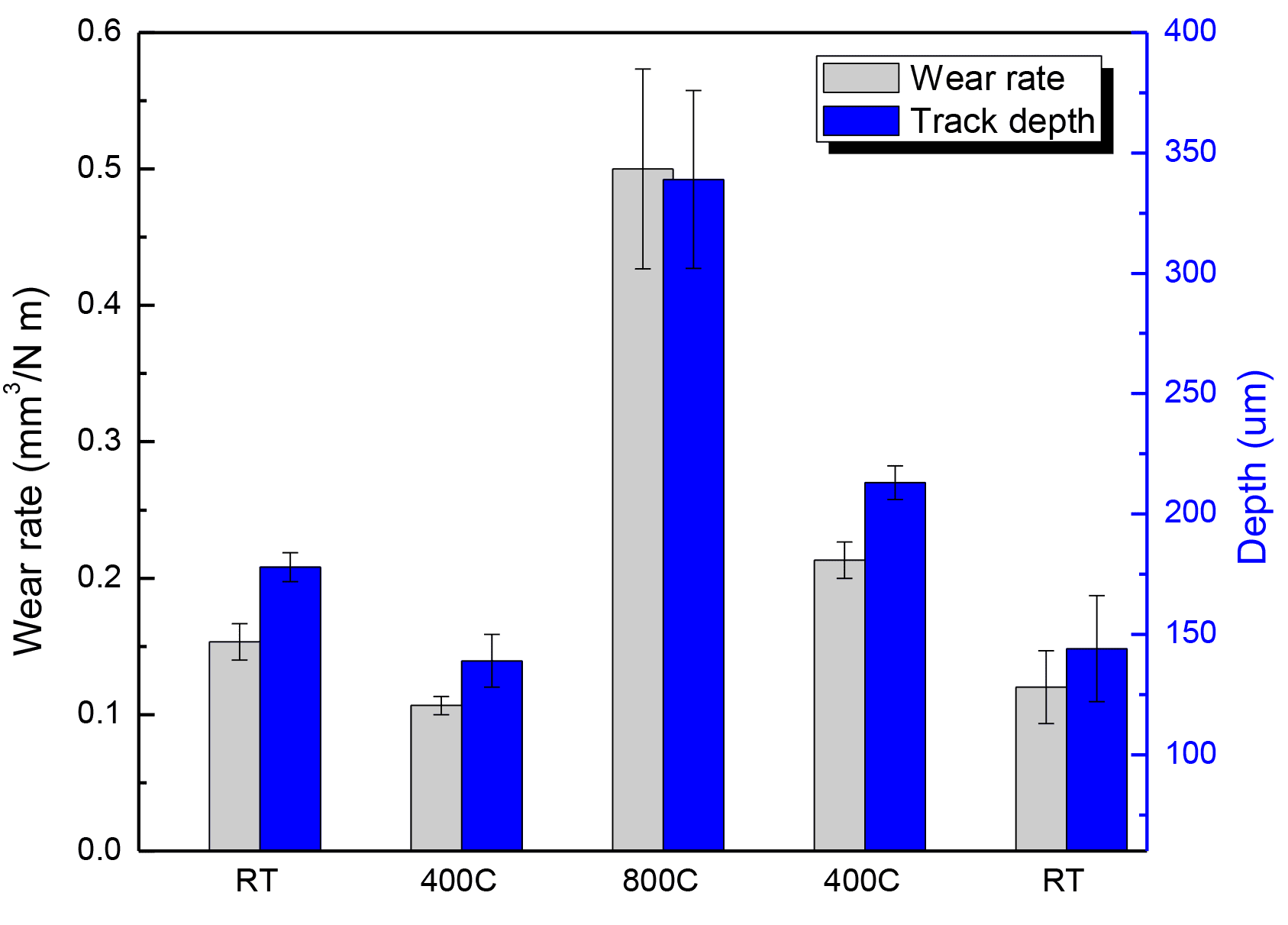

Se realizaron cuatro pruebas de desgaste con pasador sobre disco a diferentes números de revoluciones (100, 150, 300 y 800 ciclos) en cada muestra con el fin de supervisar la evolución del desgaste. La morfología de la superficie de las muestras se midió con un perfilómetro 3D sin contacto NANOVEA para cuantificar la rugosidad de la superficie antes de realizar las pruebas de desgaste. Todas las muestras tenían una rugosidad superficial comparable de aproximadamente 1 μm, como se muestra en la FIGURA 1. El COF se registró in situ durante las pruebas de desgaste, como se muestra en la FIGURA 2. La FIGURA 4 presenta la evolución de las huellas de desgaste después de 100, 150, 300 y 800 ciclos, y la FIGURA 3 resume la tasa de desgaste media de diferentes muestras en diferentes etapas del proceso de desgaste.

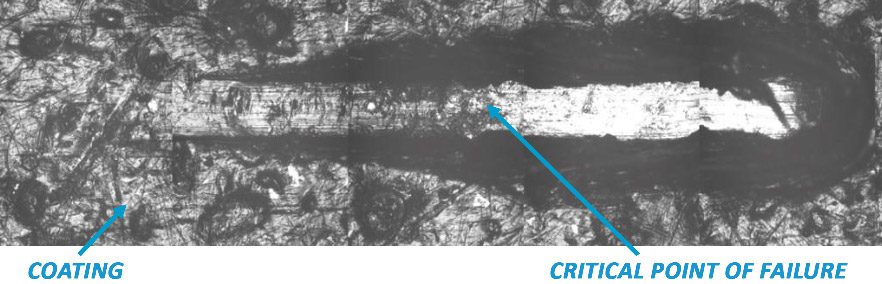

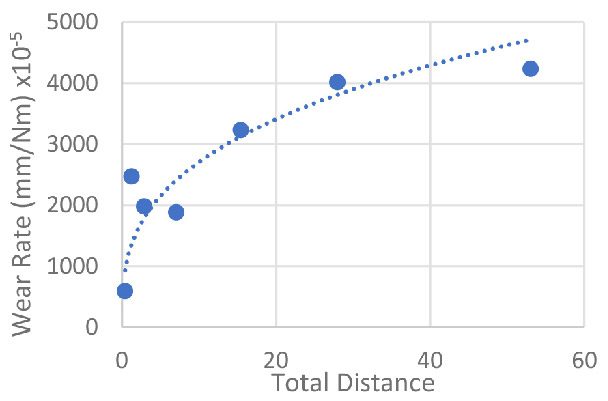

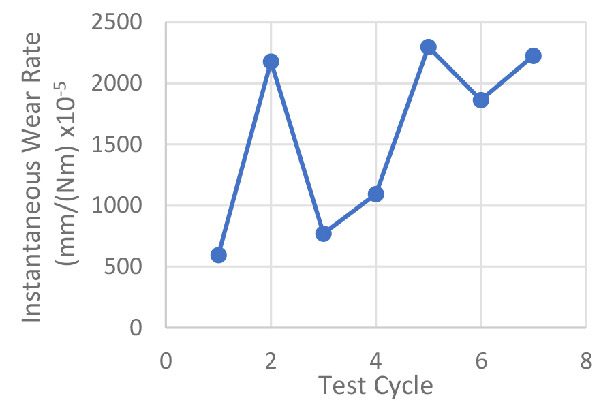

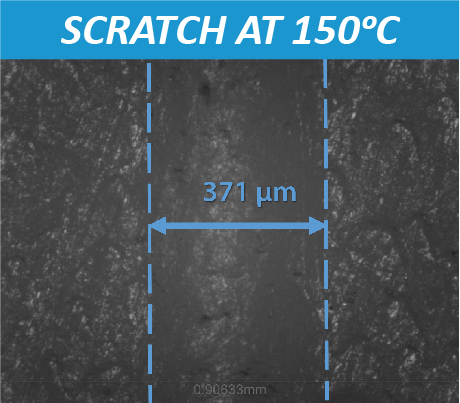

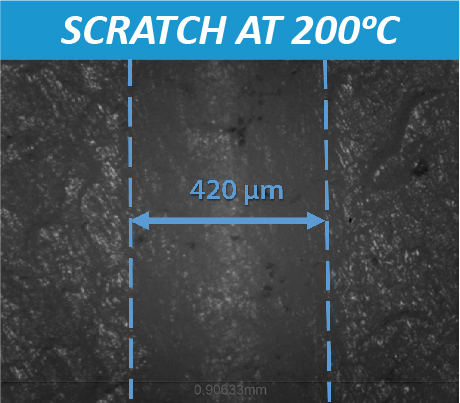

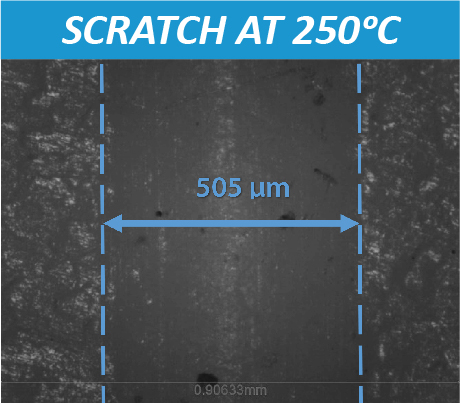

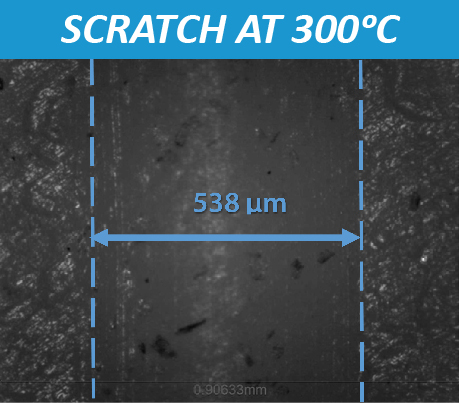

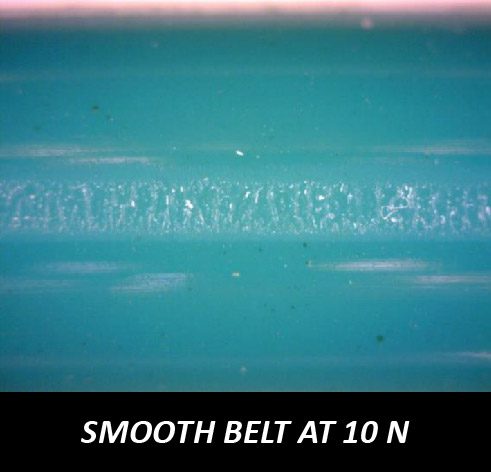

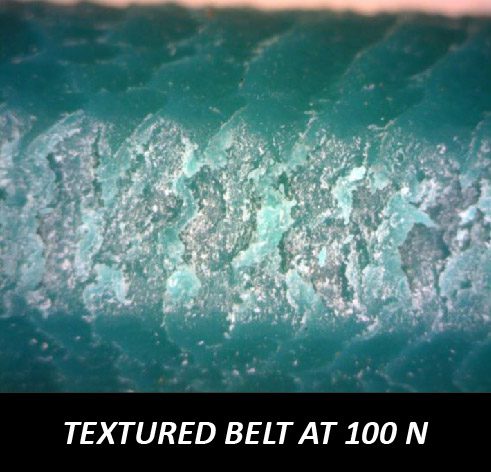

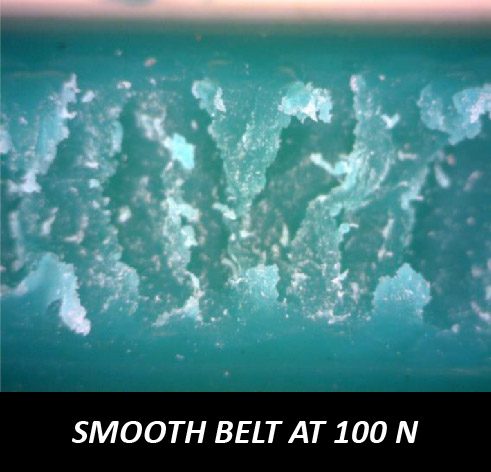

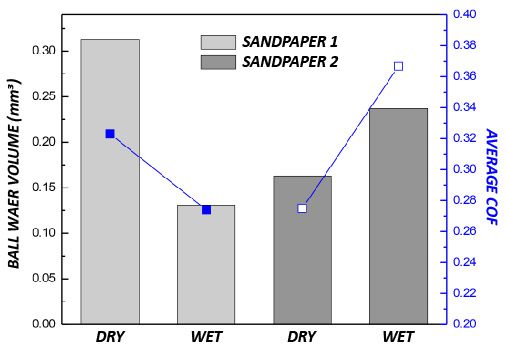

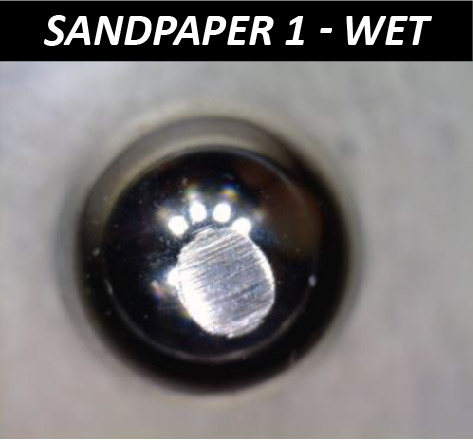

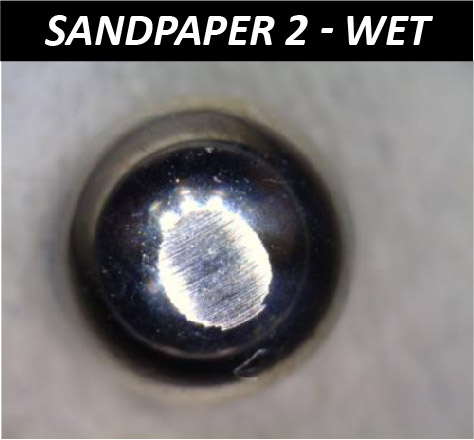

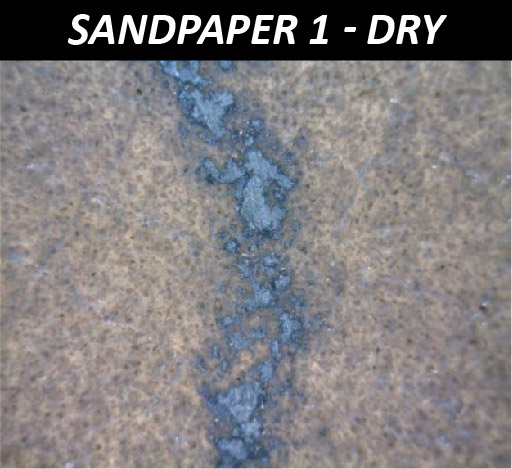

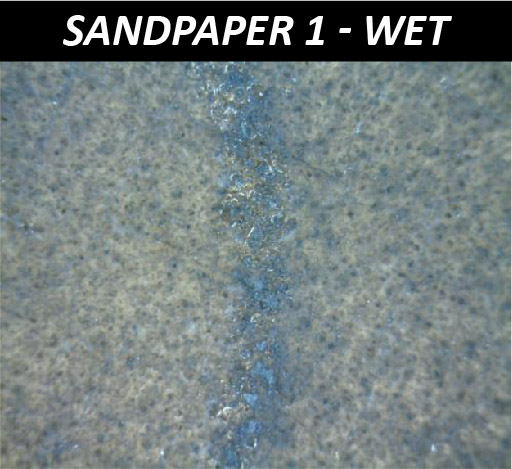

En comparación con un valor de COF de ~0,07 para las otras tres muestras, la muestra A presenta un COF mucho más alto de ~0,15 al principio, que aumenta gradualmente y se estabiliza en ~0,3 después de 300 ciclos de desgaste. Un COF tan alto acelera el proceso de desgaste y genera una cantidad considerable de residuos de pintura, como se indica en la FIGURA 4: la capa superior de la muestra A ha comenzado a desprenderse en las primeras 100 revoluciones. Como se muestra en la FIGURA 3, la muestra A presenta la tasa de desgaste más alta, de ~5 μm2/N, en los primeros 300 ciclos, que disminuye ligeramente hasta ~3,5 μm2/N debido a la mejor resistencia al desgaste del sustrato metálico. La capa superior de la muestra C comienza a fallar después de 150 ciclos de desgaste, como se muestra en la FIGURA 4, lo que también se indica por el aumento del COF en la FIGURA 2.

En comparación, las muestras B y D muestran propiedades tribológicas mejoradas. La muestra B mantiene un bajo coeficiente de fricción (COF) durante toda la prueba: el COF aumenta ligeramente de ~0,05 a ~0,1. Este efecto lubricante mejora sustancialmente su resistencia al desgaste: la capa superior sigue proporcionando una protección superior a la imprimación subyacente después de 800 ciclos de desgaste. La tasa de desgaste promedio más baja, de solo ~0,77 μm2/N, se mide para la muestra B a los 800 ciclos. La capa superior de la muestra D comienza a deslaminarse después de 375 ciclos, como se refleja en el aumento abrupto del COF en la FIGURA 2. La tasa de desgaste promedio de la muestra D es de ~1,1 μm2/N a los 800 ciclos.

En comparación con las mediciones de abrasión Taber convencionales, el tribómetro NANOVEA proporciona evaluaciones de desgaste cuantificables y fiables bien controladas que garantizan evaluaciones reproducibles y el control de calidad de las pinturas comerciales para suelos y automóviles. Además, la capacidad de realizar mediciones de COF in situ permite a los usuarios correlacionar las diferentes etapas de un proceso de desgaste con la evolución del COF, lo cual es fundamental para mejorar la comprensión básica del mecanismo de desgaste y las características tribológicas de diversos recubrimientos de pintura.