Categoría: Pruebas de perfilometría

Inspección de la rugosidad superficial de comprimidos farmacéuticos

Tabletas farmacéuticas

Inspección de la rugosidad mediante perfilómetros 3D

Autor:

Jocelyn Esparza

Introducción

Las tabletas farmacéuticas son la forma de dosificación medicinal más popular en la actualidad. Cada tableta está compuesta por una combinación de sustancias activas (los compuestos químicos que producen el efecto farmacológico) y sustancias inactivas (desintegrantes, aglutinantes, lubricantes, diluyentes, normalmente en forma de polvo). Las sustancias activas e inactivas se comprimen o moldean hasta formar un sólido. A continuación, dependiendo de las especificaciones del fabricante, las tabletas se recubren o se dejan sin recubrir.

Para ser eficaces, los recubrimientos de los comprimidos deben seguir los contornos precisos de los logotipos o caracteres grabados en los comprimidos, deben ser lo suficientemente estables y resistentes como para soportar la manipulación de los comprimidos y no deben provocar que los comprimidos se peguen entre sí durante el proceso de recubrimiento. Los comprimidos actuales suelen tener un recubrimiento a base de polisacáridos y polímeros que incluye sustancias como pigmentos y plastificantes. Los dos tipos más comunes de recubrimientos para comprimidos son los recubrimientos de película y los recubrimientos de azúcar. En comparación con los recubrimientos de azúcar, los recubrimientos de película son menos voluminosos, más duraderos y su preparación y aplicación requieren menos tiempo. Sin embargo, los recubrimientos de película tienen más dificultad para ocultar el aspecto del comprimido.

Los recubrimientos de los comprimidos son esenciales para protegerlos de la humedad, enmascarar el sabor de los ingredientes y facilitar su ingestión. Más importante aún, el recubrimiento del comprimido controla la ubicación y la velocidad a la que se libera el medicamento.

OBJETIVO DE MEDICIÓN

En esta aplicación, utilizamos el Perfilador óptico NANOVEA y el software avanzado Mountains para medir y cuantificar la topografía de varias pastillas prensadas de marcas reconocidas (1 recubierta y 2 sin recubrimiento) con el fin de comparar la rugosidad de su superficie.

Se supone que Advil (recubierto) tendrá la menor rugosidad superficial debido al recubrimiento protector que tiene.

NANOVEA

HS2000

Condiciones de prueba

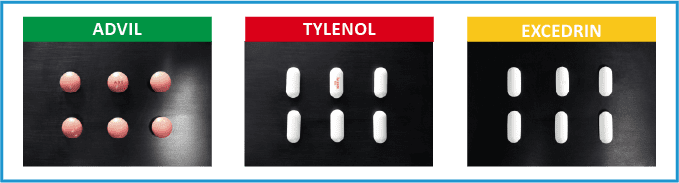

Se escanearon tres lotes de comprimidos prensados de marcas farmacéuticas reconocidas con el Nanovea HS2000.

Uso de un sensor de línea de alta velocidad para medir diversos parámetros de rugosidad superficial según la norma ISO 25178.

Área de escaneo

2 x 2 mm

Resolución de escaneo lateral

5 x 5 μm

Tiempo de escaneo

4 segundos

Muestras

Resultados y discusión

Después de escanear las tabletas, se realizó un estudio de rugosidad superficial con el avanzado software de análisis Mountains para calcular el promedio superficial, la media cuadrática y la altura máxima de cada tableta.

Los valores calculados respaldan la hipótesis de que Advil tiene una rugosidad superficial menor debido al recubrimiento protector que envuelve sus ingredientes. Tylenol presenta la mayor rugosidad superficial de las tres tabletas medidas.

Se generó un mapa de altura en 2D y 3D de la topografía de la superficie de cada tableta, que muestra las distribuciones de altura medidas. Se seleccionó una de las cinco tabletas para representar los mapas de altura de cada marca. Estos mapas de altura son una herramienta excelente para la detección visual de características superficiales atípicas, como hoyos o picos.

Conclusión

En este estudio, analizamos y comparamos la rugosidad superficial de tres pastillas farmacéuticas prensadas de marcas reconocidas: Advil, Tylenol y Excedrin. Advil demostró tener la rugosidad superficial promedio más baja. Esto puede atribuirse a la presencia de la capa naranja que recubre el medicamento. Por el contrario, tanto Excedrin como Tylenol carecen de recubrimiento, sin embargo, su rugosidad superficial sigue siendo diferente entre sí. Tylenol demostró tener la rugosidad superficial promedio más alta de todas las tabletas estudiadas.

Utilizando el NANOVEA Con el HS2000 y el sensor de línea de alta velocidad, pudimos medir cinco tabletas en menos de un minuto. Esto puede resultar útil para las pruebas de control de calidad de cientos de pastillas en la producción actual.

Herramientas dentales: análisis dimensional y de rugosidad superficial

INTRODUCCIÓN

Contar con dimensiones precisas y una rugosidad superficial óptima es fundamental para la funcionalidad de los tornillos dentales. Muchas dimensiones de los tornillos dentales requieren una alta precisión, como radios, ángulos, distancias y alturas de paso. Comprender la rugosidad superficial local también es muy importante para cualquier herramienta o pieza médica que se inserte en el cuerpo humano, a fin de minimizar la fricción por deslizamiento.

PERFILOMETRÍA SIN CONTACTO PARA EL ESTUDIO DIMENSIONAL

Nanovea Perfiladores 3D sin contacto Utiliza una tecnología basada en luz cromática para medir cualquier superficie de material: transparente, opaca, especular, difusa, pulida o rugosa. A diferencia de la técnica de sonda táctil, la técnica sin contacto puede medir en áreas estrechas y no añade ningún error intrínseco debido a la deformación causada por la presión de la punta sobre un material plástico más blando. La tecnología basada en luz cromática también ofrece una precisión lateral y de altura superior en comparación con la tecnología de variación de enfoque. Los perfiladores Nanovea pueden escanear grandes superficies directamente sin necesidad de unirlas y perfilar la longitud de una pieza en pocos segundos. Se pueden medir características superficiales de rango nano a macro y ángulos superficiales elevados gracias a la capacidad del perfilador para medir superficies sin algoritmos complejos que manipulen los resultados.

OBJETIVO DE MEDICIÓN

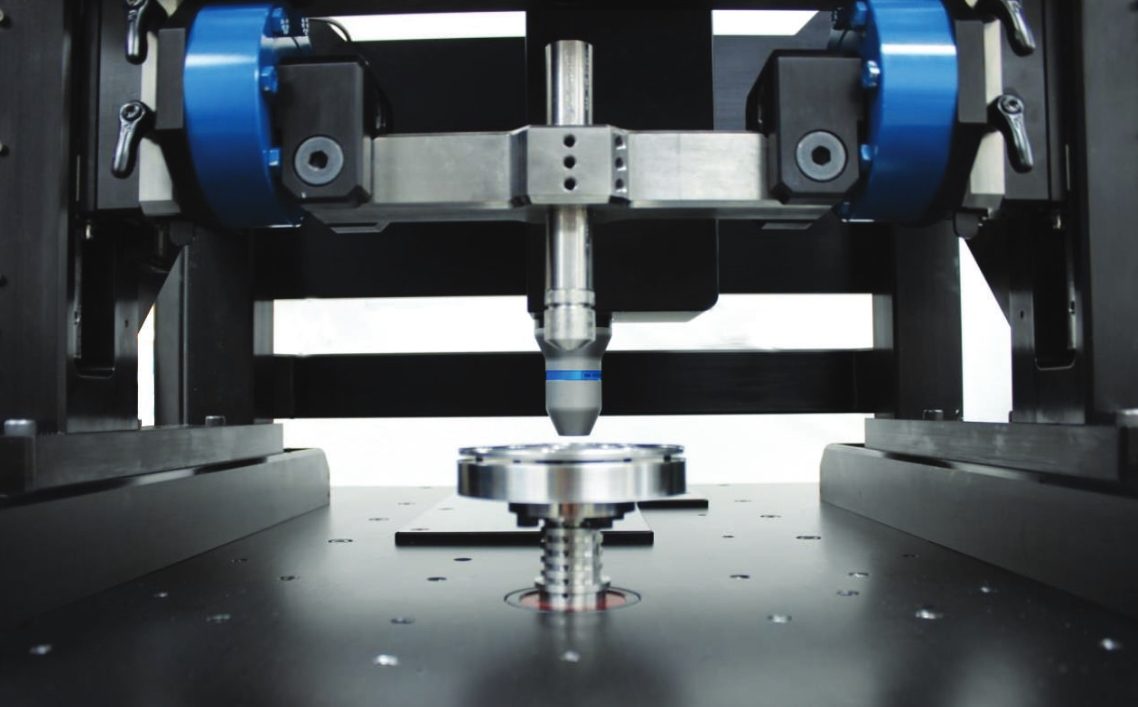

En esta aplicación, se utilizó el perfilómetro óptico Nanovea ST400 para medir un tornillo dental a lo largo de las características planas y roscadas en una sola medición. Se calculó la rugosidad de la superficie a partir del área plana y se determinaron varias dimensiones de las características roscadas.

Muestra de tornillo dental analizada por NANOVEA Perfilador óptico.

Muestra de tornillo dental analizada.

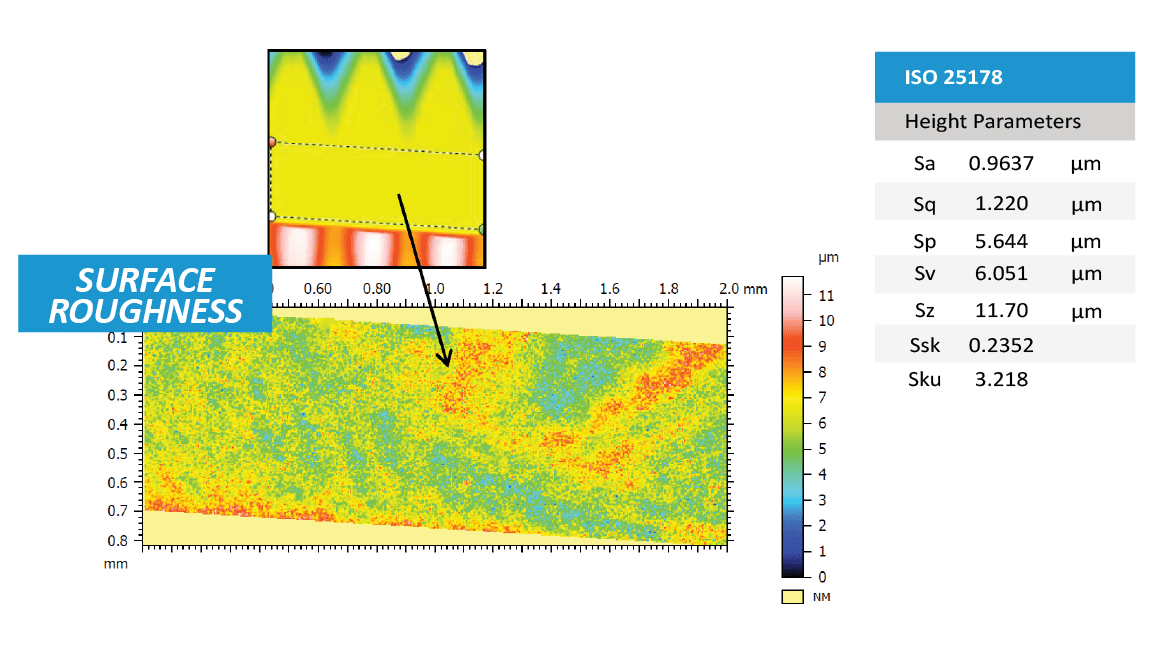

RESULTADOS

Superficie 3D

La vista en 3D y la vista en falso color del tornillo dental muestran una zona plana con roscas a ambos lados. Proporciona a los usuarios una herramienta sencilla para observar directamente la morfología del tornillo desde diferentes ángulos. La zona plana se extrajo del escaneo completo para medir la rugosidad de su superficie.

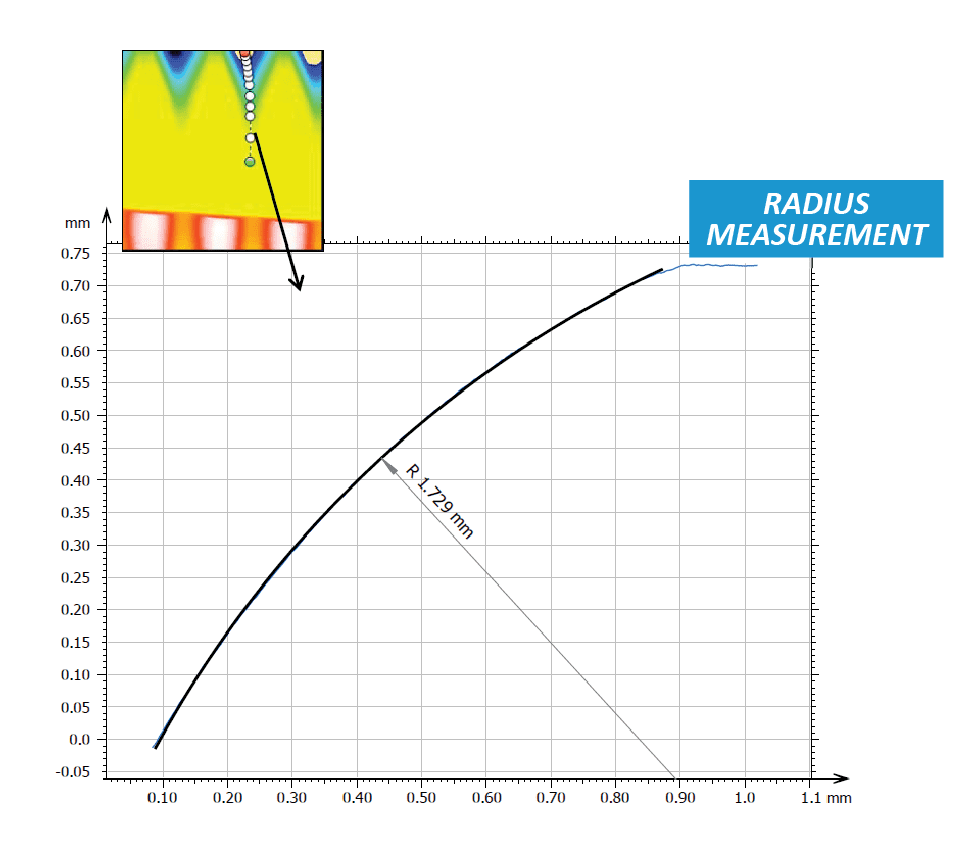

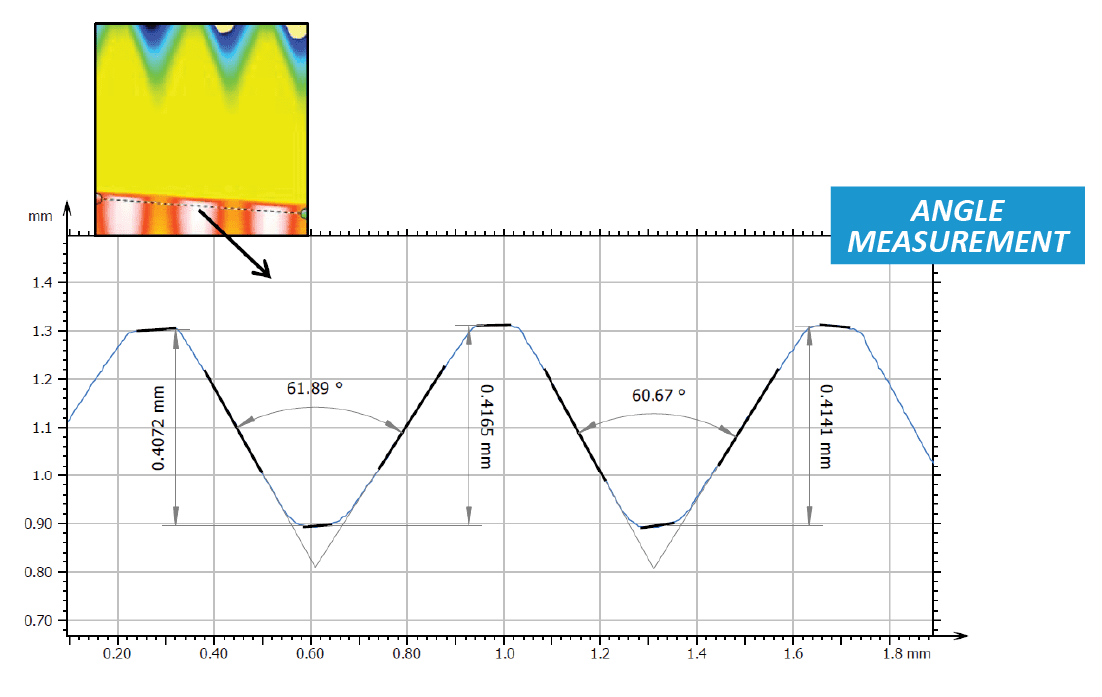

Análisis de superficies 2D

También se pueden extraer perfiles de línea de la superficie para mostrar una vista transversal del tornillo. Se utilizaron los estudios de análisis de contorno y altura de paso para medir las dimensiones precisas en una ubicación determinada del tornillo.

CONCLUSIÓN

En esta aplicación, mostramos la capacidad del perfilómetro 3D sin contacto Nanovea para calcular con precisión la rugosidad local de la superficie y medir características dimensionales de gran tamaño en un solo escaneo.

Los datos muestran una rugosidad superficial local de 0,9637 μm. Se determinó que el radio del tornillo entre roscas era de 1,729 mm, y que las roscas tenían una altura media de 0,413 mm. Se determinó que el ángulo medio entre las roscas era de 61,3°.

Los datos que se muestran aquí representan solo una parte de los cálculos disponibles en el software de análisis.

Preparado por

Duanjie Li, PhD., Jonathan Thomas y Pierre Leroux

Inspección de rugosidad en línea

Detección instantánea de errores con perfiladores en línea

La rugosidad y la textura de la superficie son fundamentales para el uso final de un producto. Una inspección en línea rápida, cuantificable y confiable de la superficie del producto garantiza la detección inmediata de los productos defectuosos, lo que permite determinar el trabajo.

condiciones de la línea de producción. No solo mejora la productividad y la eficiencia, sino que también reduce las tasas de defectos,

reelaboración y desperdicio.

IMPORTANCIA DEL PERFILADOR SIN CONTACTO PARA LA INSPECCIÓN DE RUGOSIDAD EN LÍNEA

Los defectos superficiales se derivan del procesamiento de los materiales y la fabricación de los productos. La inspección de la calidad de la superficie en línea garantiza el control de calidad más estricto de los productos finales. Nanovea Perfilómetros 3D sin contacto Utiliza tecnología confocal cromática con una capacidad única para determinar la rugosidad de una muestra sin contacto. Se pueden instalar múltiples sensores de perfilado para supervisar la rugosidad y la textura de diferentes áreas del producto al mismo tiempo. El umbral de rugosidad calculado en tiempo real por el software de análisis sirve como una herramienta rápida y confiable de aprobación/rechazo.

OBJETIVO DE MEDICIÓN

En este estudio, se utiliza el sistema transportador de inspección de rugosidad Nanovea, equipado con un sensor puntual, para inspeccionar la rugosidad superficial de las muestras de acrílico y papel de lija. Mostramos la capacidad del perfilómetro sin contacto Nanovea para proporcionar una inspección de rugosidad rápida y confiable en línea en una línea de producción en tiempo real.

RESULTADOS Y DISCUSIÓN

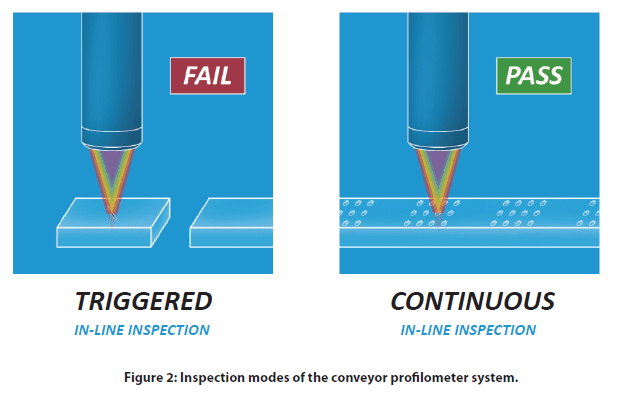

El sistema de perfilómetro transportador puede funcionar en dos modos: modo de activación y modo continuo. Como se ilustra en la figura 2, la rugosidad superficial de las muestras se mide cuando pasan por debajo de los cabezales del perfilómetro óptico en el modo de activación. En comparación, el modo continuo proporciona una medición ininterrumpida de la rugosidad superficial de muestras continuas, como láminas metálicas y tejidos. Se pueden instalar varios sensores de perfilómetro óptico para supervisar y registrar la rugosidad de diferentes áreas de la muestra.

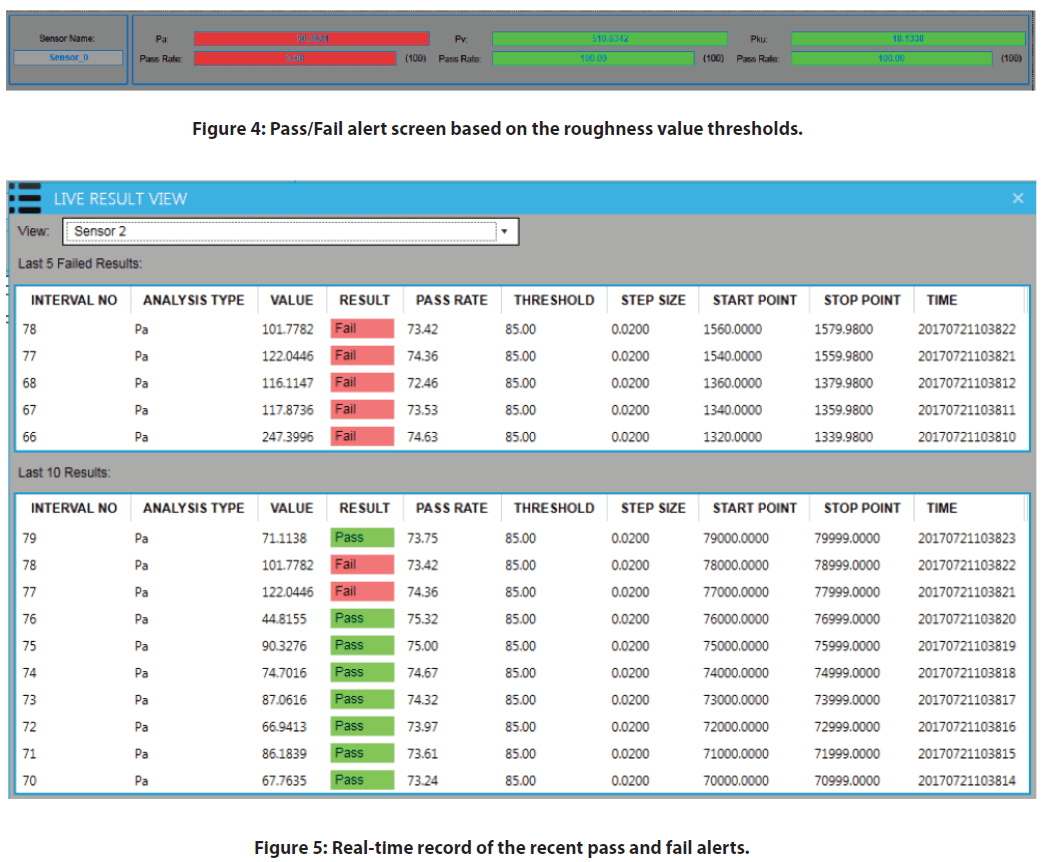

Durante la medición de inspección de rugosidad en tiempo real, las alertas de aprobado y fallido se muestran en las ventanas del software, tal y como se muestra en la Figura 4 y la Figura 5. Cuando el valor de rugosidad se encuentra dentro de los umbrales establecidos, la rugosidad medida se resalta en color verde. Sin embargo, el resaltado se vuelve rojo cuando la rugosidad superficial medida está fuera del rango de los valores umbral establecidos. Esto proporciona una herramienta para que el usuario determine la calidad del acabado superficial de un producto.

En las siguientes secciones, se utilizan dos tipos de muestras, por ejemplo, acrílico y lija, para demostrar los modos de activación y continuo del sistema de inspección.

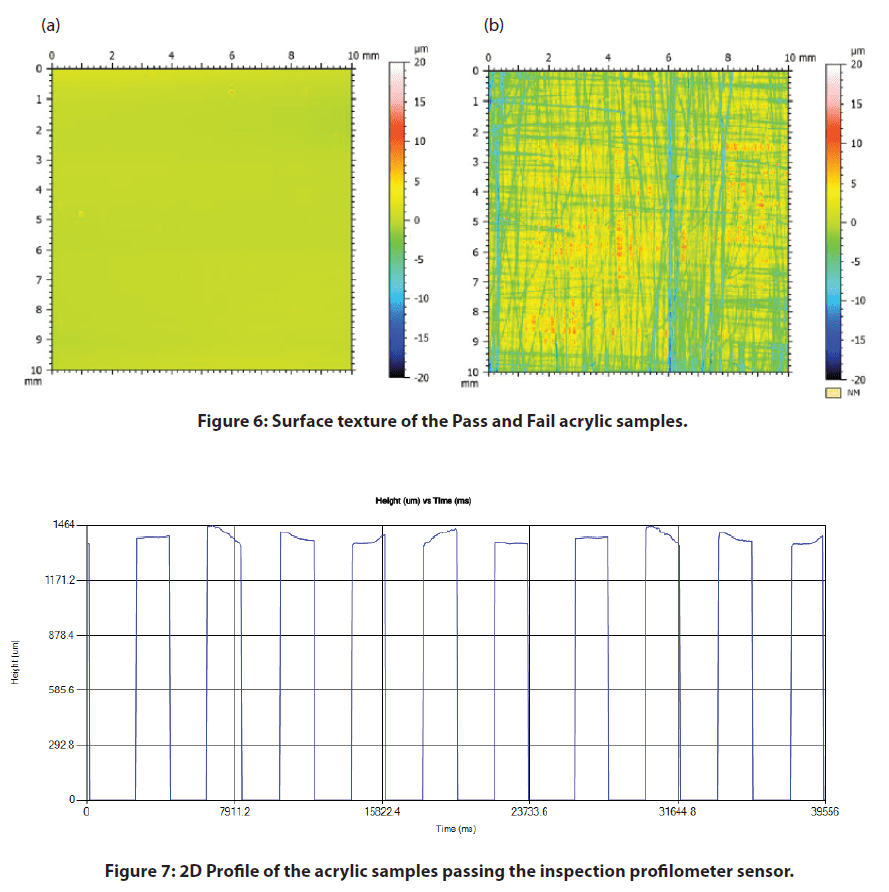

Modo de activación: Inspección superficial de la muestra acrílica

Una serie de muestras de acrílico se alinean en la cinta transportadora y se desplazan bajo el cabezal del perfilador óptico, tal y como se muestra en la figura 1. La vista en falso color de la figura 6 muestra el cambio en la altura de la superficie. Algunas de las muestras de acrílico con acabado espejo se lijaron para crear una textura superficial rugosa, tal y como se muestra en la figura 6b.

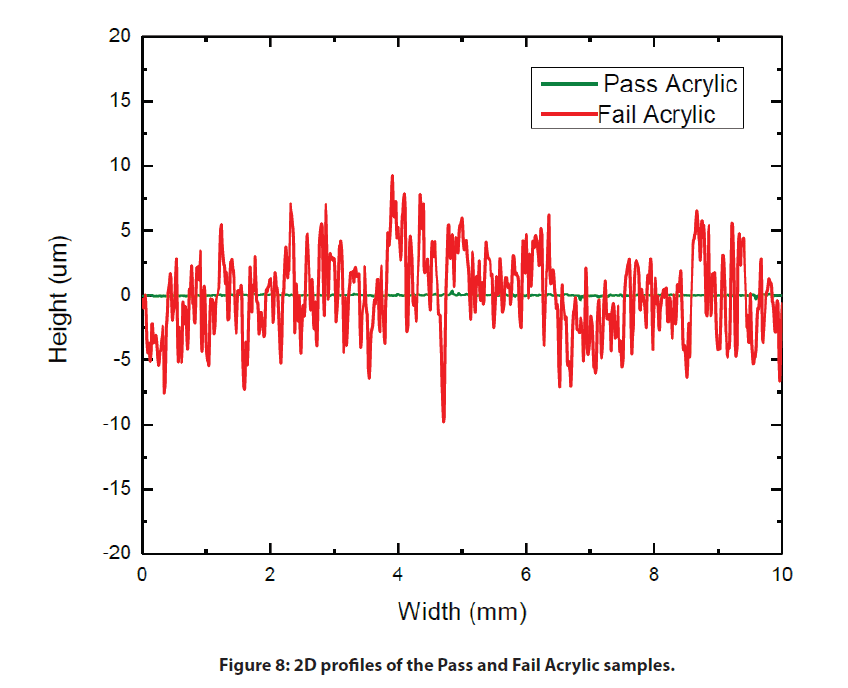

A medida que las muestras de acrílico se desplazan a una velocidad constante bajo el cabezal del perfilómetro óptico, se mide el perfil de la superficie, tal y como se muestra en las figuras 7 y 8. Al mismo tiempo, se calcula el valor de rugosidad del perfil medido y se compara con los valores umbral. Cuando el valor de rugosidad supera el umbral establecido, se activa una alerta roja de fallo, lo que permite a los usuarios detectar y localizar inmediatamente el producto defectuoso en la línea de producción.

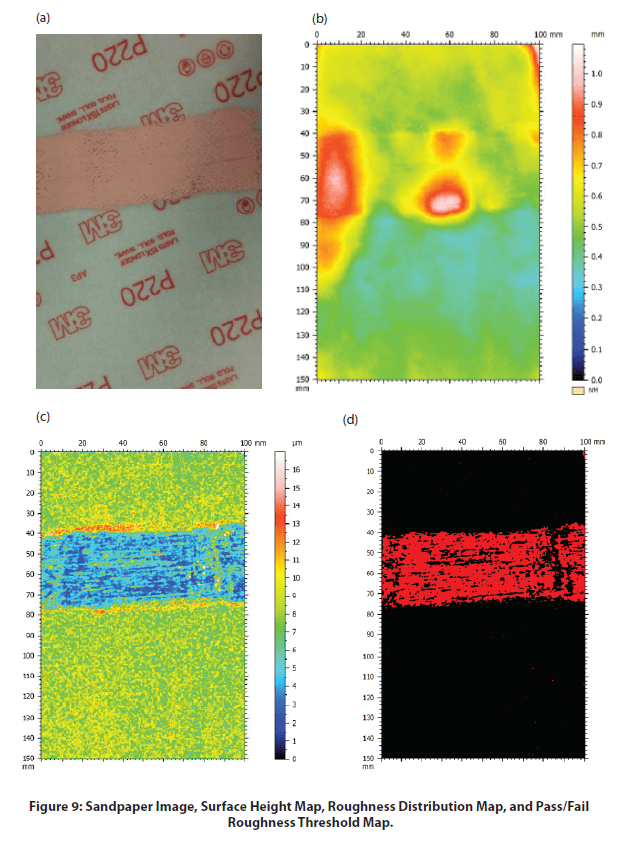

Modo continuo: inspección de la superficie de la muestra de papel de lija.

Mapa de altura de superficie, mapa de distribución de rugosidad y mapa de umbral de rugosidad de aprobado/reprobado de la superficie de la muestra de papel de lija, tal y como se muestra en la figura 9. La muestra de papel de lija tiene un par de picos más altos en la parte usada, tal y como se muestra en el mapa de altura de superficie. Los diferentes colores de la paleta de la figura 9C representan el valor de rugosidad de la superficie local. El mapa de rugosidad muestra una rugosidad homogénea en la zona intacta de la muestra de papel de lija, mientras que la zona usada se resalta en color azul oscuro, lo que indica el valor de rugosidad reducido en esta región. Se puede establecer un umbral de rugosidad de aprobado/reprobado para localizar dichas regiones, como se muestra en la figura 9D.

A medida que el papel de lija pasa continuamente por debajo del sensor del perfilador en línea, se calcula y registra el valor de rugosidad local en tiempo real, tal y como se muestra en la figura 10. Las alertas de aprobado/reprobado se muestran en la pantalla del software en función de los valores umbral de rugosidad establecidos, lo que lo convierte en una herramienta rápida y confiable para el control de calidad. La calidad de la superficie del producto en la línea de producción se inspecciona in situ para detectar a tiempo las áreas defectuosas.

En esta aplicación, hemos demostrado que el perfilómetro de cinta transportadora Nanovea, equipado con un sensor perfilador óptico sin contacto, funciona como una herramienta de control de calidad en línea fiable, eficaz y eficiente.

El sistema de inspección se puede instalar en la línea de producción para supervisar la calidad de la superficie de los productos in situ. El umbral de rugosidad funciona como un criterio fiable para determinar la calidad de la superficie de los productos, lo que permite a los usuarios detectar a tiempo los productos defectuosos. Se ofrecen dos modos de inspección, el modo de activación y el modo continuo, para satisfacer los requisitos de inspección de diferentes tipos de productos.

Los datos que se muestran aquí representan solo una parte de los cálculos disponibles en el software de análisis. Los perfilómetros Nanovea miden prácticamente cualquier superficie en campos como el de los semiconductores, la microelectrónica, la energía solar, la fibra óptica, la automoción, la industria aeroespacial, la metalurgia, el mecanizado, los recubrimientos, la industria farmacéutica, la biomedicina, el medio ambiente y muchos otros.

AHORA, HABLEMOS DE SU SOLICITUD

Prueba de desgaste Block-On-Ring

IMPORTANCIA DE LA EVALUACIÓN DEL DESGASTE DEL BLOQUE SOBRE EL ANILLO

La prueba Block-on-Ring (ASTM G77) es una técnica ampliamente utilizada que evalúa el comportamiento de desgaste por deslizamiento de los materiales en diferentes condiciones simuladas, lo que permite clasificar de forma fiable los pares de materiales para aplicaciones tribológicas específicas.

OBJETIVO DE MEDICIÓN

En esta aplicación, el probador mecánico Nanovea mide el YS y el UTS de muestras de aleación metálica de acero inoxidable SS304 y aluminio Al6061. Las muestras se eligieron por sus valores YS y UTS comúnmente reconocidos, lo que demuestra la fiabilidad de los métodos de indentación de Nanovea.

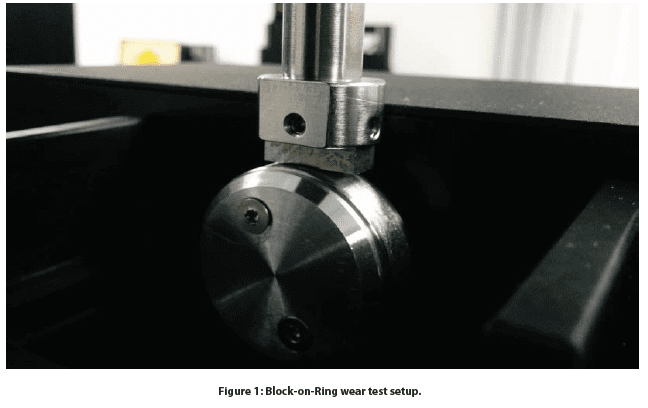

El comportamiento de desgaste por deslizamiento de un bloque H-30 sobre un anillo S-10 se evaluó con el tribómetro de Nanovea utilizando el módulo Block-on-Ring. El bloque H-30 está fabricado con acero para herramientas 01 con una dureza de 30 HRC, mientras que el anillo S-10 es de acero tipo 4620 con una dureza superficial de 58 a 63 HRC y un diámetro de ~34,98 mm. Las pruebas Block-on-Ring se realizaron en entornos secos y lubricados para investigar el efecto sobre el comportamiento de desgaste. Las pruebas de lubricación se realizaron con aceite mineral pesado USP. La huella de desgaste se examinó utilizando el Perfilómetro 3D sin contacto. Los parámetros de la prueba se resumen en la Tabla 1. La tasa de desgaste (K) se evaluó utilizando la fórmula K=V/(F×s), donde V es el volumen desgastado, F es la carga normal y s es la distancia de deslizamiento.

RESULTADOS Y DISCUSIÓN

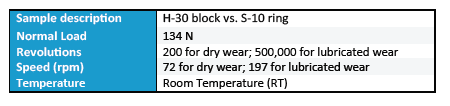

La figura 2 compara el coeficiente de fricción (COF) de las pruebas Block-on-Ring en entornos secos y lubricados. El bloque presenta una fricción significativamente mayor en un entorno seco que en uno lubricado. COF

fluctúa durante el periodo de rodaje en las primeras 50 revoluciones y alcanza un COF constante de ~0,8 durante el resto de la prueba de desgaste de 200 revoluciones. En comparación, la prueba Block-on-Ring realizada con lubricación con aceite mineral pesado USP muestra un COF bajo y constante de 0,09 a lo largo de la prueba de desgaste de 500 000 revoluciones. El lubricante reduce significativamente el COF entre las superficies en aproximadamente 90 veces.

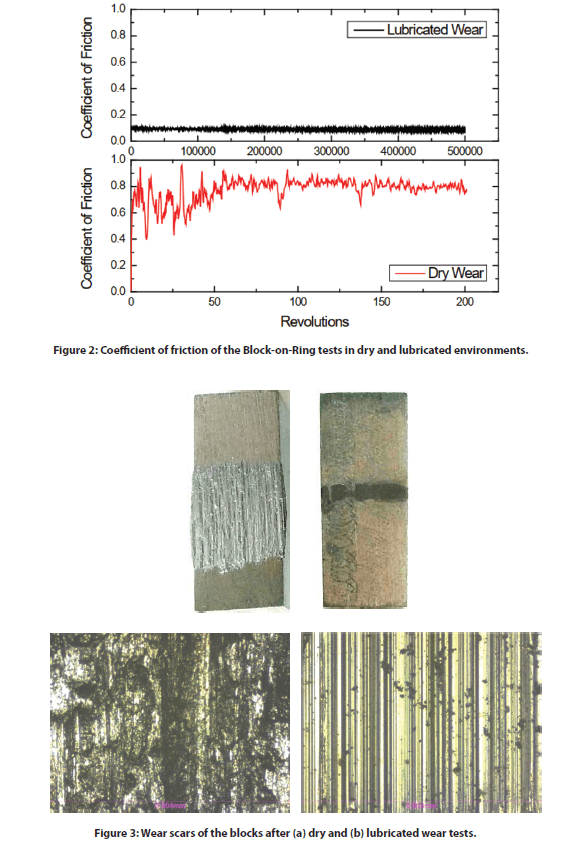

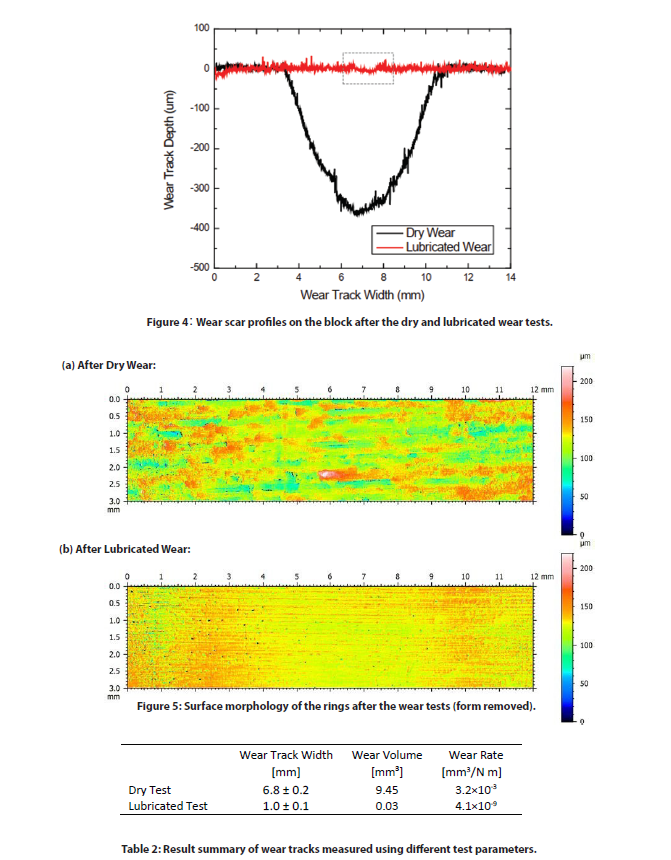

Las figuras 3 y 4 muestran las imágenes ópticas y los perfiles transversales en 2D de las marcas de desgaste en los bloques tras las pruebas de desgaste en seco y lubricado. Los volúmenes de las marcas de desgaste y las tasas de desgaste se enumeran en la tabla 2. El bloque de acero tras la prueba de desgaste en seco a una velocidad de rotación inferior de 72 rpm durante 200 revoluciones presenta un gran volumen de marcas de desgaste de 9,45 mm˙. En comparación, la prueba de desgaste realizada a una velocidad superior de 197 rpm durante 500 000 revoluciones en el lubricante de aceite mineral crea un volumen de huellas de desgaste sustancialmente menor, de 0,03 mm˙.

Las imágenes de la figura 3 muestran que durante las pruebas en condiciones secas se produce un desgaste severo en comparación con el desgaste leve de la prueba de desgaste lubricada. El calor elevado y las intensas vibraciones generadas durante la prueba de desgaste en seco favorecen la oxidación de los residuos metálicos, lo que da lugar a una abrasión severa entre tres cuerpos. En la prueba lubricada, el aceite mineral reduce la fricción y enfría la superficie de contacto, además de transportar los residuos abrasivos creados durante el desgaste. Esto conduce a una reducción significativa de la tasa de desgaste en un factor de ~8×10ˆ. Una diferencia tan sustancial en la resistencia al desgaste en diferentes entornos demuestra la importancia de una simulación adecuada del desgaste por deslizamiento en condiciones de servicio realistas.

El comportamiento frente al desgaste puede cambiar drásticamente cuando se introducen pequeños cambios en las condiciones de prueba. La versatilidad del tribómetro de Nanovea permite medir el desgaste en condiciones de alta temperatura, lubricación y tribocorrosión. El control preciso de la velocidad y la posición mediante un motor avanzado permite realizar pruebas de desgaste a velocidades que oscilan entre 0,001 y 5000 rpm, lo que lo convierte en una herramienta ideal para que los laboratorios de investigación y pruebas investiguen el desgaste en diferentes condiciones tribológicas.

El estado de la superficie de las muestras se examinó con el perfilómetro óptico sin contacto de Nanovea. La figura 5 muestra la morfología de la superficie de los anillos tras las pruebas de desgaste. Se ha eliminado la forma cilíndrica para presentar mejor la morfología y la rugosidad de la superficie creadas por el proceso de desgaste por deslizamiento. Se produjo un aumento significativo de la rugosidad de la superficie debido al proceso de abrasión de tres cuerpos durante la prueba de desgaste en seco de 200 revoluciones. El bloque y el anillo después de la prueba de desgaste en seco presentan una rugosidad Ra de 14,1 y 18,1 µm, respectivamente, en comparación con los 5,7 y 9,1 µm de la prueba de desgaste lubricado a largo plazo de 500 000 revoluciones a una velocidad más alta. Esta prueba demuestra la importancia de una lubricación adecuada del contacto entre el anillo del pistón y el cilindro. Un desgaste severo daña rápidamente la superficie de contacto sin lubricación y conduce a un deterioro irreversible de la calidad del servicio e incluso a la rotura del motor.

CONCLUSIÓN

En este estudio mostramos cómo se utiliza el tribómetro de Nanovea para evaluar el comportamiento de desgaste por deslizamiento de un par de metales de acero utilizando el módulo Block-on-Ring, siguiendo la norma ASTM G77. El lubricante desempeña un papel fundamental en las propiedades de desgaste del par de materiales. El aceite mineral reduce la tasa de desgaste del bloque H-30 en un factor de ~8×10ˆ y el COF en ~90 veces. La versatilidad del tribómetro de Nanovea lo convierte en una herramienta ideal para medir el comportamiento de desgaste en diversas condiciones de lubricación, alta temperatura y tribocorrosión.

El tribómetro de Nanovea ofrece pruebas de desgaste y fricción precisas y repetibles utilizando modos rotativos y lineales que cumplen con las normas ISO y ASTM, con módulos opcionales de desgaste a alta temperatura, lubricación y tribocorrosión disponibles en un sistema preintegrado. La inigualable gama de Nanovea es una solución ideal para determinar todas las propiedades tribológicas de recubrimientos, películas y sustratos delgados o gruesos, blandos o duros.

AHORA, HABLEMOS DE SU SOLICITUD

Análisis de materiales compuestos mediante perfilometría 3D

Importancia de la perfilometría sin contacto para materiales compuestos

Es fundamental minimizar los defectos para que los materiales compuestos sean lo más resistentes posible en aplicaciones de refuerzo. Al tratarse de un material anisotrópico, es fundamental que la dirección del tejido sea uniforme para mantener una alta previsibilidad del rendimiento. Los materiales compuestos tienen una de las relaciones resistencia/peso más altas, lo que los hace más resistentes que el acero en algunos casos. Es importante limitar la superficie expuesta de los compuestos para minimizar la vulnerabilidad química y los efectos de la expansión térmica. La inspección de la superficie mediante perfilometría es fundamental para el control de calidad de la producción de compuestos, a fin de garantizar un rendimiento sólido durante un largo periodo de servicio.

Nanovea Perfilómetro 3D sin contacto es diferente a otras técnicas de medición de superficies, como las sondas táctiles o la interferometría. Nuestros perfilómetros utilizan cromatismo axial para medir casi cualquier superficie y su estructura abierta permite analizar muestras de cualquier tamaño sin necesidad de preparación previa. Durante la medición del perfil de la superficie se obtienen mediciones desde nano hasta macro sin ninguna influencia de la reflectividad o absorción de la muestra. Nuestros perfilómetros miden fácilmente cualquier material: transparente, opaco, especular, difusivo, pulido y rugoso, con la capacidad avanzada de medir ángulos de superficie elevados sin manipulación de software. La técnica del perfilómetro sin contacto ofrece la capacidad ideal y fácil de usar para maximizar los estudios de la superficie de los materiales compuestos, junto con las ventajas de la capacidad combinada de 2D y 3D.

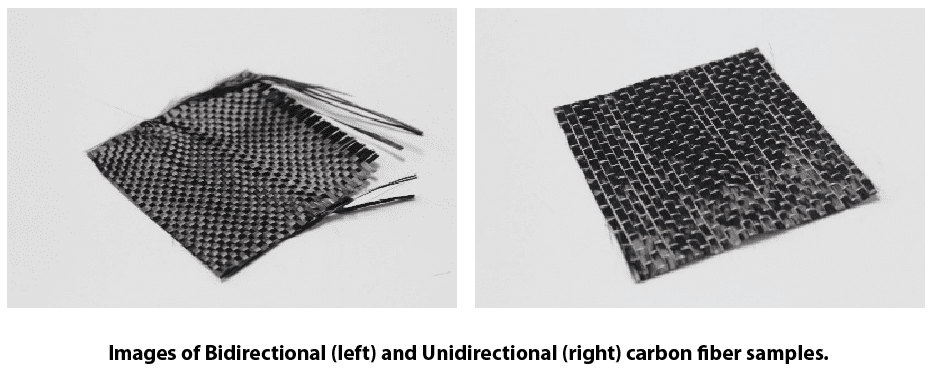

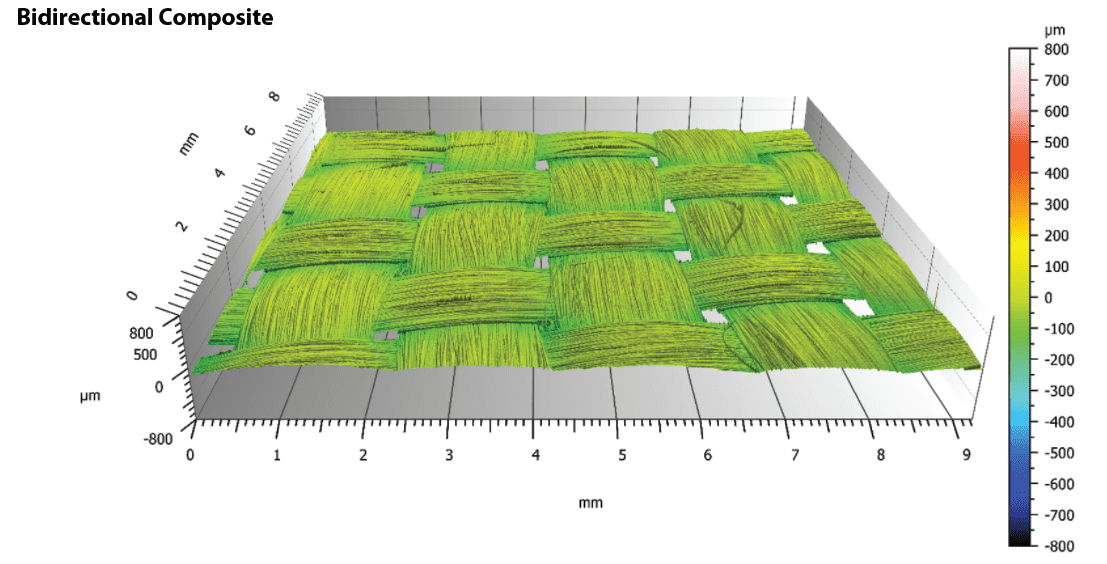

Objetivo de medición

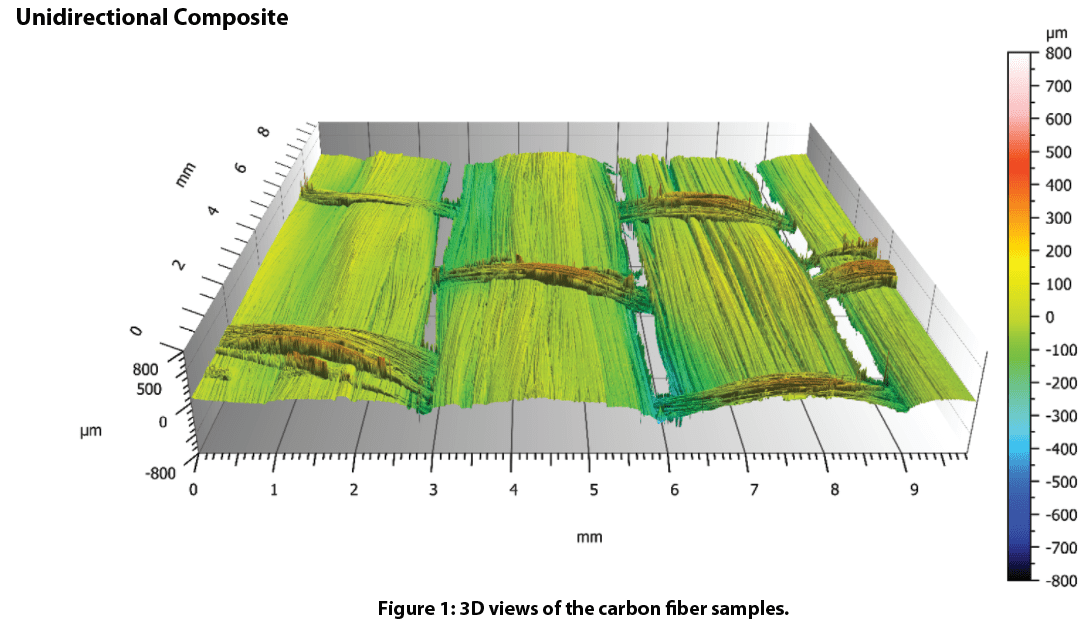

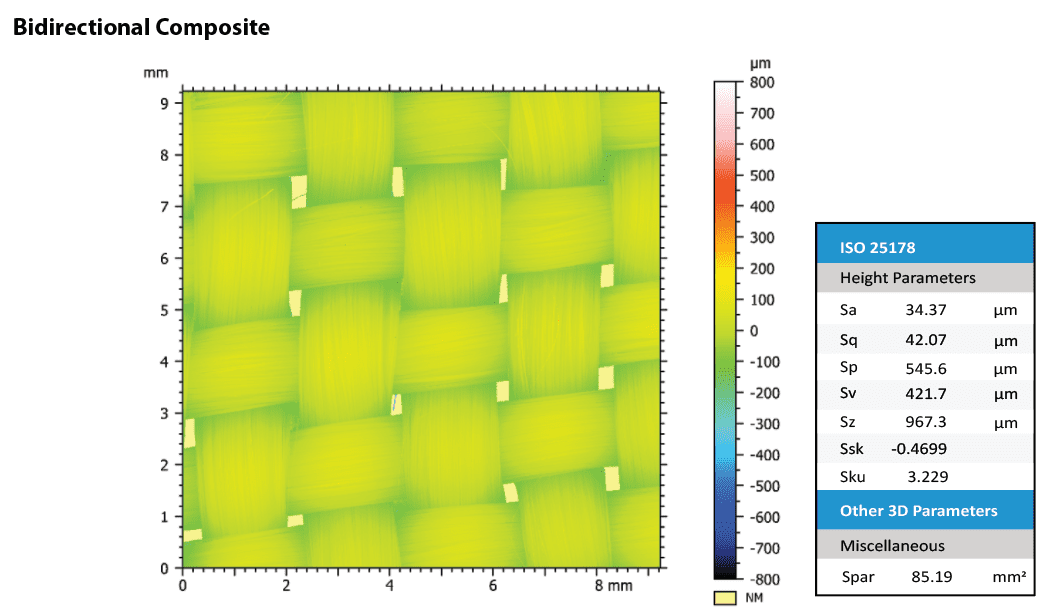

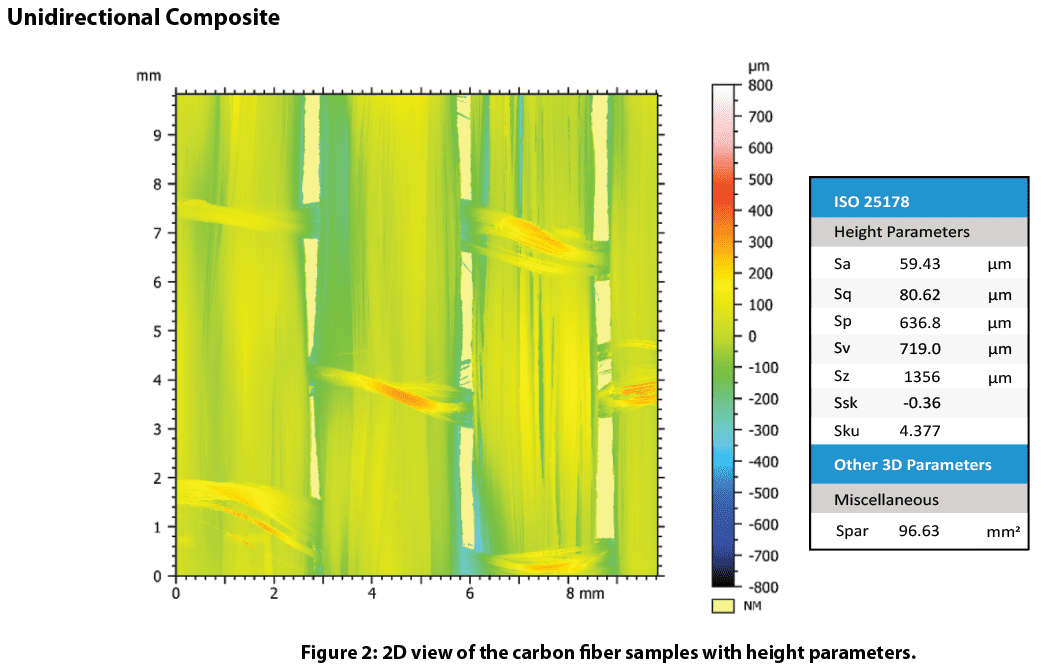

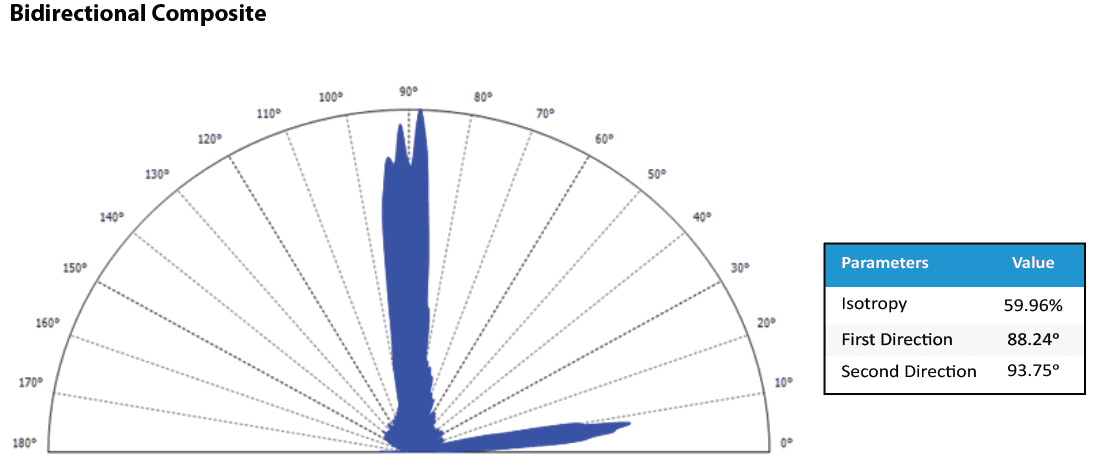

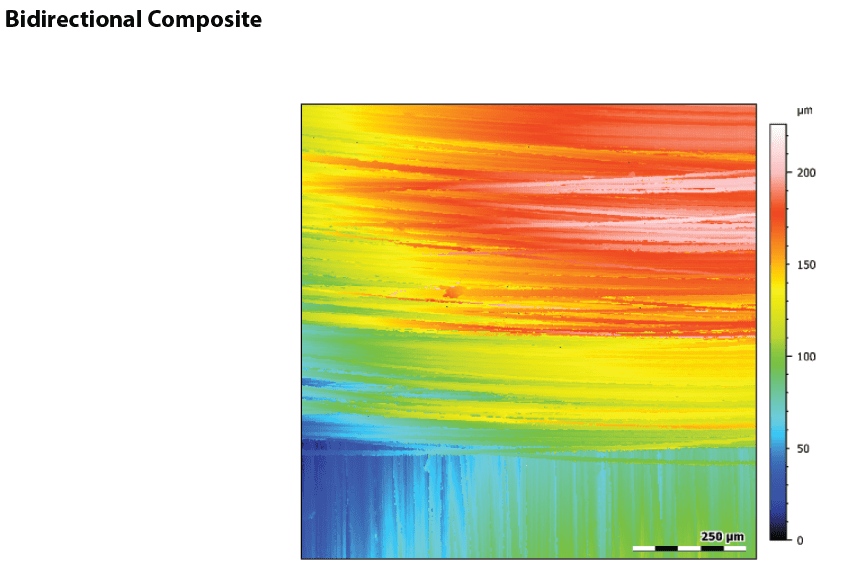

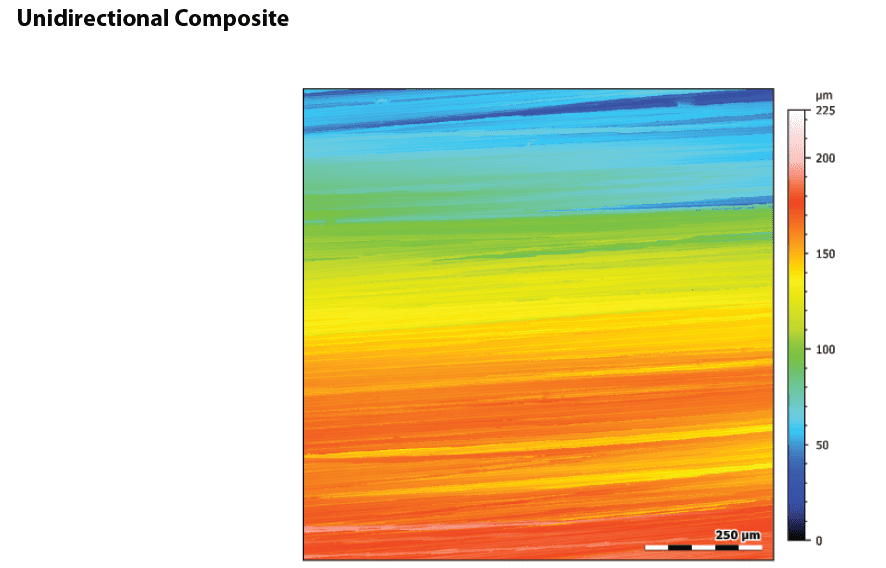

El perfilómetro Nanovea HS2000L utilizado en esta aplicación midió la superficie de dos tejidos de compuestos de fibra de carbono. La rugosidad de la superficie, la longitud del tejido, la isotropía, el análisis fractal y otros parámetros superficiales se utilizan para caracterizar los compuestos. El área medida se seleccionó al azar y se consideró lo suficientemente grande como para poder comparar los valores de las propiedades utilizando el potente software de análisis de superficies de Nanovea.

Resultados y debate

Análisis de superficies

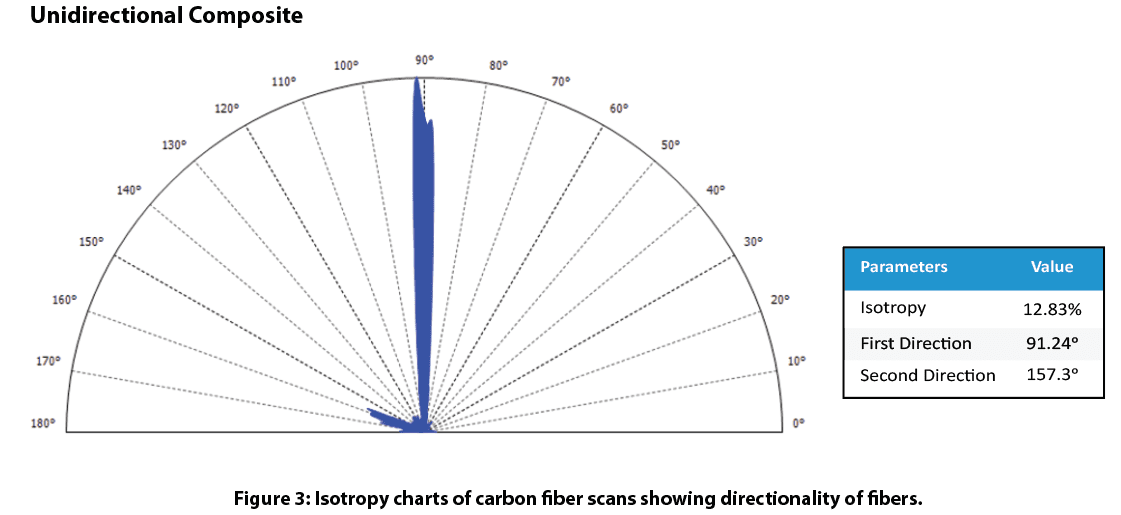

La isotropía muestra la direccionalidad del tejido para determinar los valores esperados de las propiedades. Nuestro estudio muestra cómo el compuesto bidireccional es ~60% isotrópico, tal y como se esperaba. Por su parte, el compuesto unidireccional es ~13% isotrópico debido a la fuerte dirección de la trayectoria de la fibra única.

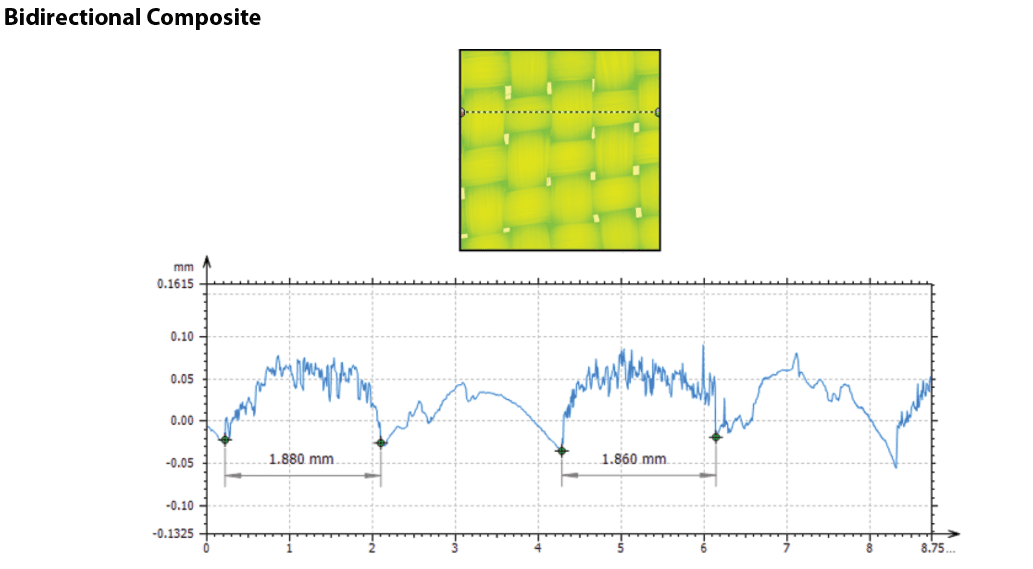

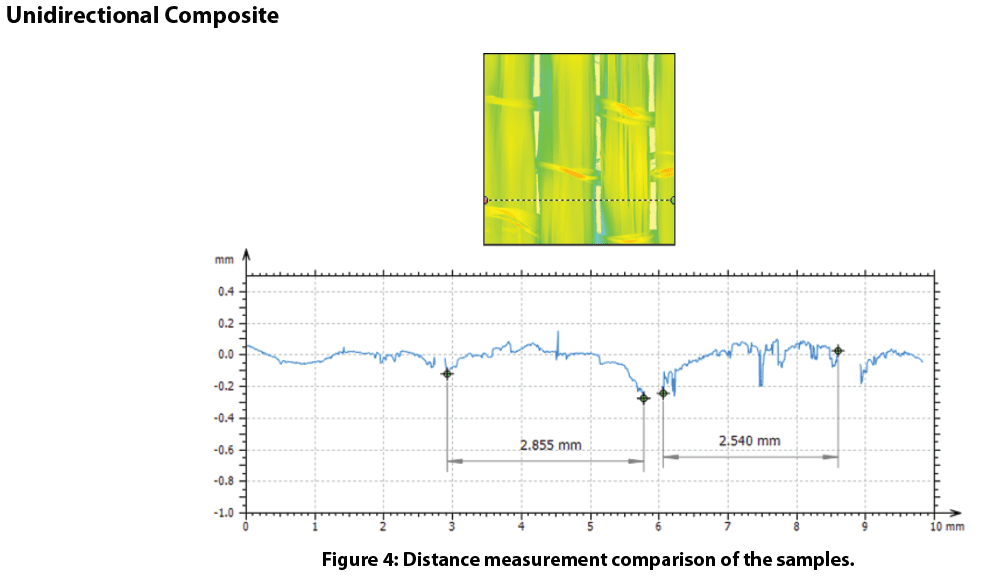

El tamaño del tejido determina la consistencia del empaquetamiento y el ancho de las fibras utilizadas en el compuesto. Nuestro estudio muestra la facilidad con la que podemos medir el tamaño del tejido con una precisión de micras para garantizar la calidad de las piezas.

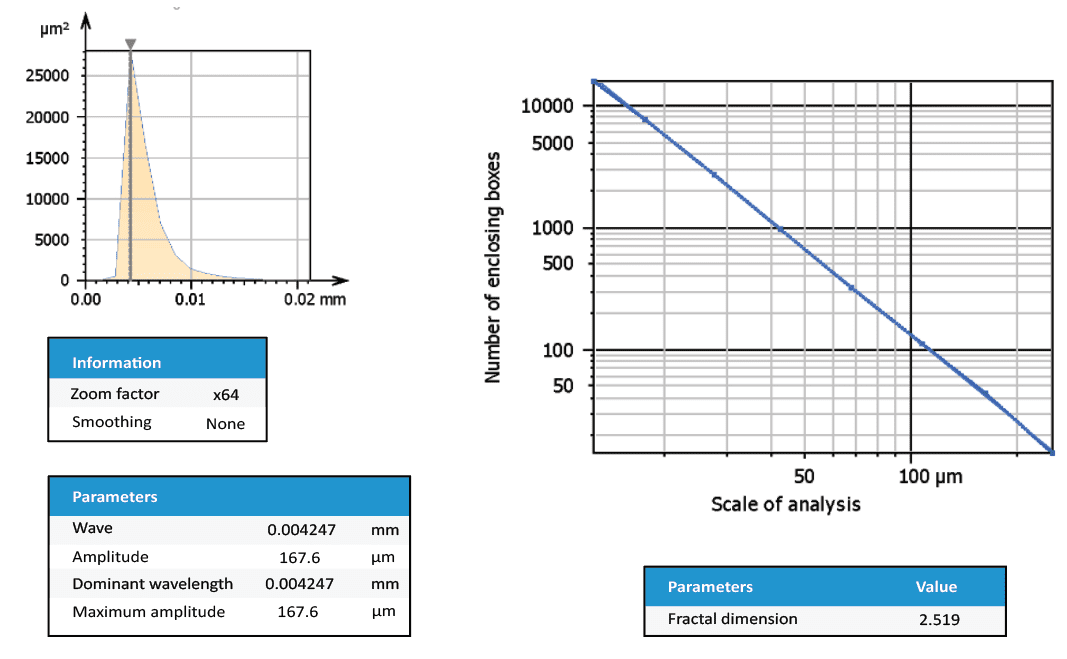

El análisis de la textura de la longitud de onda dominante sugiere que el tamaño de las hebras de ambos compuestos es de 4,27 micras de grosor. El análisis de la dimensión fractal de la superficie de la fibra determina la suavidad para averiguar la facilidad con la que las fibras se fijarán en una matriz. La dimensión fractal de la fibra unidireccional es mayor que la de la fibra bidireccional, lo que puede afectar al procesamiento de los compuestos.

Conclusión

En esta aplicación, hemos demostrado que el perfilómetro sin contacto Nanovea HS2000L caracteriza con precisión la superficie fibrosa de los materiales compuestos. Hemos distinguido las diferencias entre los tipos de tejido de la fibra de carbono con parámetros de altura, isotropía, análisis de textura y mediciones de distancia, entre otras muchas cosas.

Las mediciones superficiales de nuestro perfilómetro mitigan de forma precisa y rápida los daños en los compuestos, lo que reduce los defectos en las piezas y maximiza la capacidad de los materiales compuestos. La velocidad del perfilómetro 3D de Nanovea oscila entre <1 mm/s y 500 mm/s, lo que lo hace adecuado tanto para aplicaciones de investigación como para las necesidades de inspección a alta velocidad. El perfilómetro Nanovea es la solución.

para cualquier necesidad de medición compuesta.

AHORA, HABLEMOS DE SU SOLICITUD

Evaluación del desgaste y el rayado del alambre de cobre tratado superficialmente

Importancia de la evaluación del desgaste y el rayado del alambre de cobre

El cobre tiene una larga historia de uso en el cableado eléctrico desde la invención del electroimán y el telégrafo. Los hilos de cobre se utilizan en una amplia gama de equipos electrónicos, como paneles, contadores, ordenadores, máquinas comerciales y electrodomésticos, gracias a su resistencia a la corrosión, soldabilidad y rendimiento a temperaturas elevadas de hasta 150°C. Aproximadamente la mitad del cobre extraído se destina a la fabricación de alambres y cables eléctricos.

La calidad de la superficie de los alambres de cobre es fundamental para el rendimiento y la vida útil de las aplicaciones. Los microdefectos en los alambres pueden provocar un desgaste excesivo, el inicio y la propagación de grietas, una disminución de la conductividad y una soldabilidad inadecuada. Un tratamiento adecuado de la superficie de los alambres de cobre elimina los defectos superficiales generados durante el trefilado, mejorando la resistencia a la corrosión, los arañazos y el desgaste. Muchas aplicaciones aeroespaciales con alambres de cobre requieren un comportamiento controlado para evitar fallos inesperados del equipo. Se necesitan mediciones cuantificables y fiables para evaluar adecuadamente la resistencia al desgaste y al rayado de la superficie del alambre de cobre.

Objetivo de medición

En esta aplicación simulamos un proceso de desgaste controlado de diferentes tratamientos superficiales de alambre de cobre. Prueba del rasguño mide la carga necesaria para provocar un fallo en la capa superficial tratada. Este estudio muestra la capacidad de Nanovea Tribómetro y Comprobador mecánico como herramientas ideales para la evaluación y el control de calidad de los cables eléctricos.

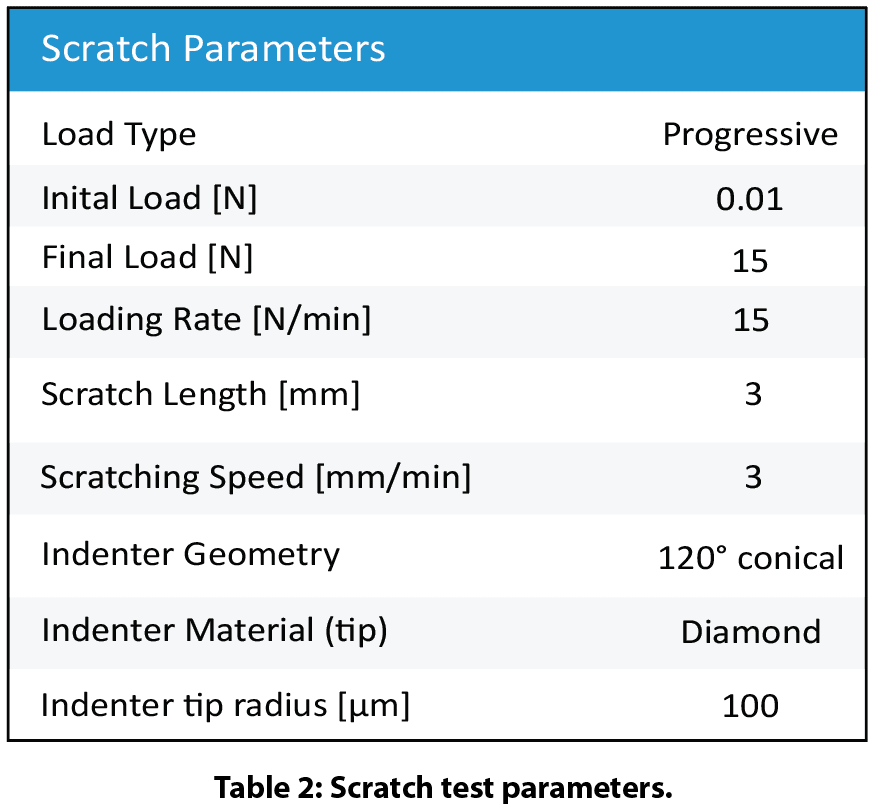

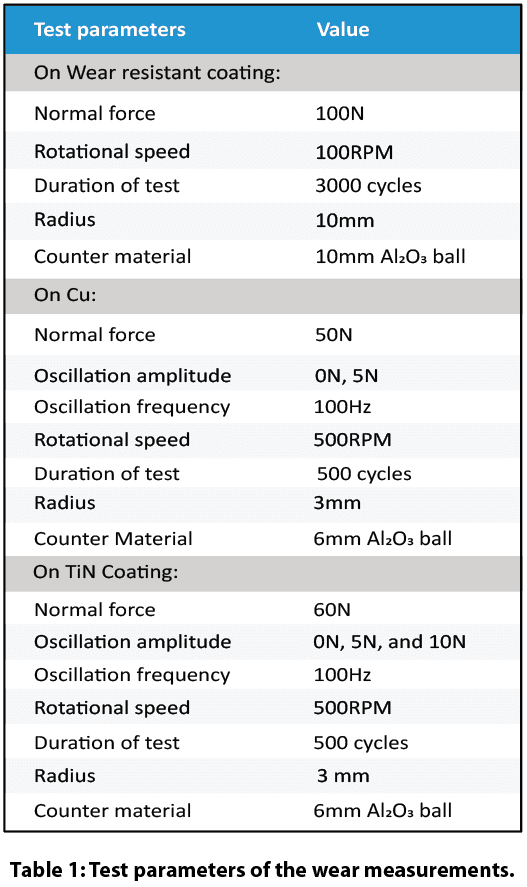

Procedimiento de ensayo y procedimientos

El coeficiente de fricción (COF) y la resistencia al desgaste de dos tratamientos superficiales diferentes en alambres de cobre (Alambre A y Alambre B) se evaluaron mediante el tribómetro Nanovea utilizando un módulo de desgaste alternativo lineal. Una bola de Al₂O₃ (6 mm de diámetro) es el contramaterial utilizado en esta aplicación. La pista de desgaste se examinó utilizando el tribómetro de Nanovea Perfilómetro 3D sin contacto. Los parámetros de la prueba se resumen en la Tabla 1.

En este estudio se utilizó como ejemplo una bola lisa de Al₂O₃ como contramaterial. Puede aplicarse cualquier material sólido con diferente forma y acabado superficial utilizando una fijación personalizada para simular la situación de aplicación real.

Resultados y debate

Desgaste del hilo de cobre:

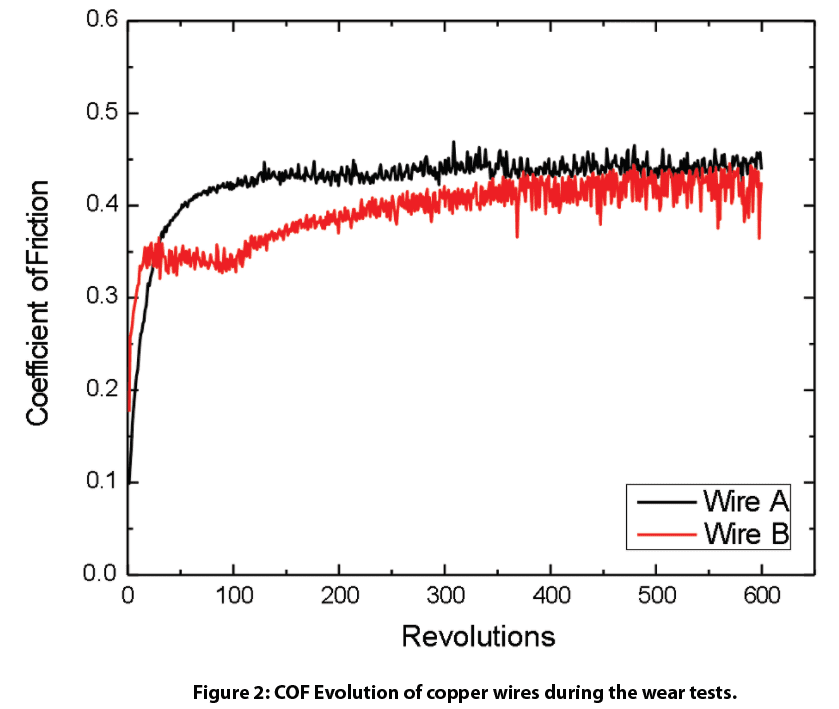

La figura 2 muestra la evolución del COF de los hilos de cobre durante las pruebas de desgaste. El alambre A muestra un COF estable de ~0,4 durante todo el ensayo de desgaste, mientras que el alambre B exhibe un COF de ~0,35 en las primeras 100 revoluciones y aumenta progresivamente hasta ~0,4.

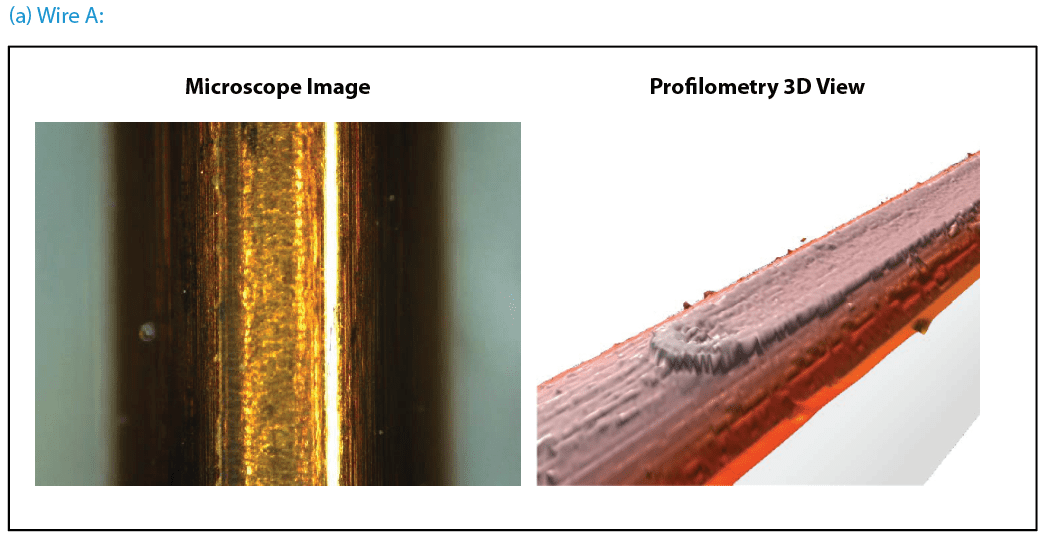

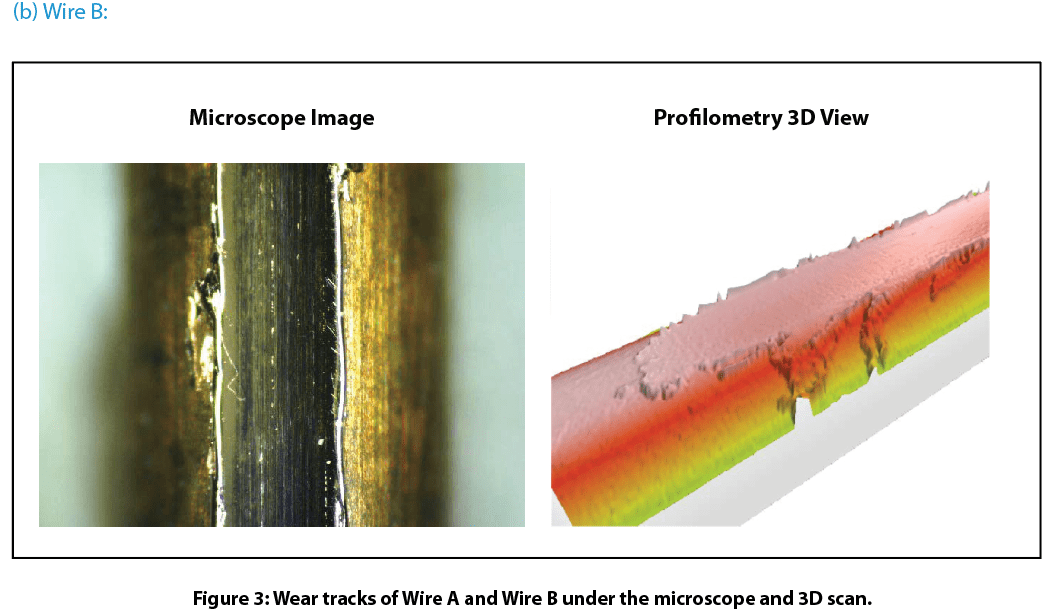

La figura 3 compara las huellas de desgaste de los hilos de cobre tras las pruebas. El perfilómetro 3D sin contacto de Nanovea ofreció un análisis superior de la morfología detallada de las huellas de desgaste. Permite determinar de forma directa y precisa el volumen de la huella de desgaste proporcionando una comprensión fundamental del mecanismo de desgaste. La superficie del alambre B presenta daños significativos en la huella de desgaste tras una prueba de desgaste de 600 revoluciones. La vista en 3D del perfilómetro muestra la capa tratada de la superficie del alambre B completamente eliminada, lo que aceleró sustancialmente el proceso de desgaste. Esto dejó una huella de desgaste aplanada en el alambre B, donde el sustrato de cobre está expuesto. Esto puede acortar significativamente la vida útil de los equipos eléctricos en los que se utiliza el cable B. En comparación, el alambre A presenta un desgaste relativamente leve, que se manifiesta por una huella de desgaste poco profunda en la superficie. La capa tratada superficialmente en el alambre A no se eliminó como la capa del alambre B en las mismas condiciones.

Resistencia al rayado de la superficie del hilo de cobre:

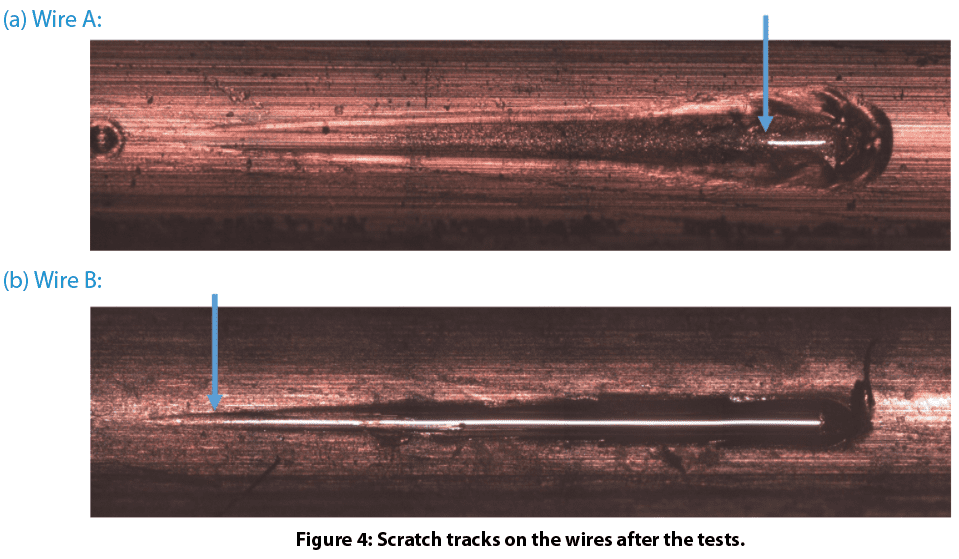

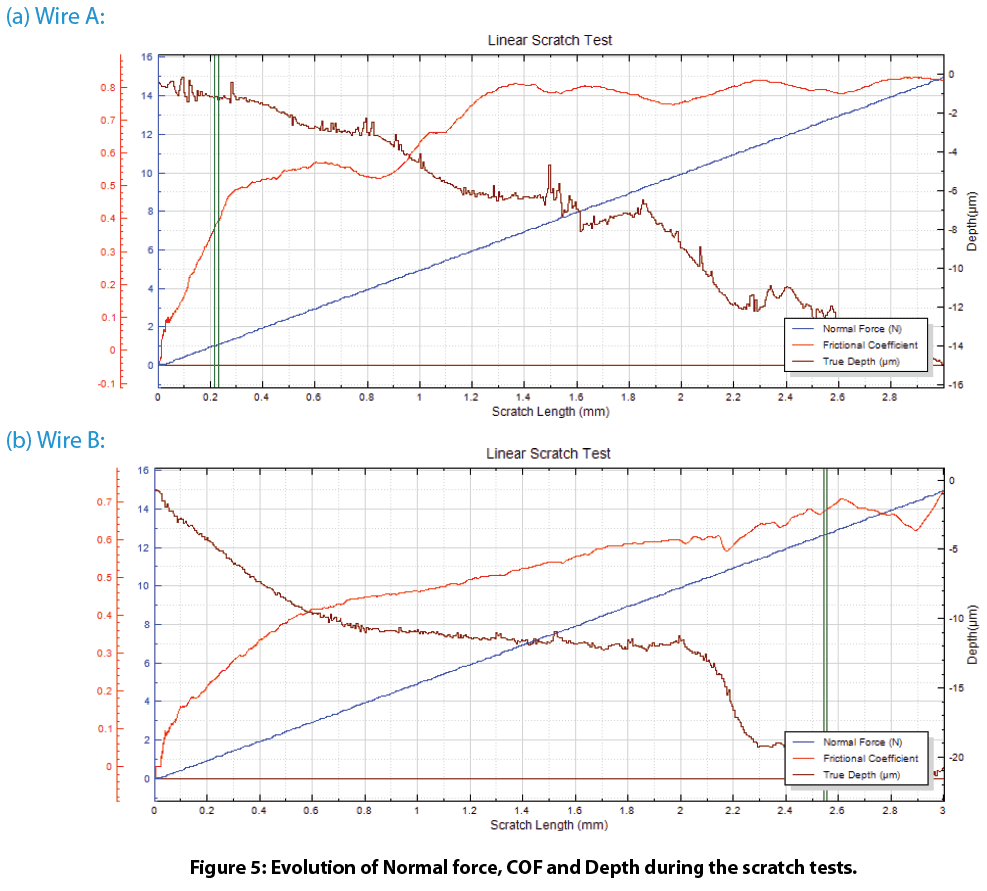

La figura 4 muestra las huellas de arañazos en los cables después de la prueba. La capa protectora del cable A muestra una resistencia al rayado muy buena. Se deslamina a una carga de ~12,6 N. En comparación, la capa protectora del alambre B falló a una carga de ~1,0 N. Una diferencia tan significativa en la resistencia al rayado de estos alambres contribuye a su rendimiento frente al desgaste, donde el alambre A posee una resistencia al desgaste sustancialmente mayor. La evolución de la fuerza normal, el COF y la profundidad durante las pruebas de rayado mostradas en la Fig. 5 proporciona más información sobre el fallo del revestimiento durante las pruebas.

Conclusión

En este estudio controlado mostramos el tribómetro de Nanovea, que realiza una evaluación cuantitativa de la resistencia al desgaste de los alambres de cobre tratados superficialmente, y el comprobador mecánico de Nanovea, que proporciona una evaluación fiable de la resistencia al rayado de los alambres de cobre. El tratamiento superficial del alambre desempeña un papel fundamental en las propiedades tribo-mecánicas durante su vida útil. El tratamiento adecuado de la superficie del alambre A mejoró significativamente la resistencia al desgaste y a los arañazos, lo que es fundamental para el rendimiento y la vida útil de los cables eléctricos en entornos difíciles.

El tribómetro de Nanovea ofrece pruebas de desgaste y fricción precisas y repetibles mediante modos rotativos y lineales conformes con las normas ISO y ASTM, con módulos opcionales de desgaste a alta temperatura, lubricación y tribo-corrosión disponibles en un sistema preintegrado. La incomparable gama de Nanovea es una solución ideal para determinar toda la gama de propiedades tribológicas de revestimientos, películas y sustratos finos o gruesos, blandos o duros.

Tribología de carga dinámica

Tribología de carga dinámica

Introducción

El desgaste se produce prácticamente en todos los sectores industriales y supone un costo de aproximadamente 0,751 TP3T del PIB1. La investigación en tribología es fundamental para mejorar la eficiencia de la producción, el rendimiento de las aplicaciones y la conservación de los materiales, la energía y el medio ambiente. Las vibraciones y oscilaciones son inevitables en una amplia gama de aplicaciones tribológicas. Las vibraciones externas excesivas aceleran el proceso de desgaste y reducen el rendimiento del servicio, lo que provoca fallos catastróficos en las piezas mecánicas.

Los tribómetros de carga muerta convencionales aplican cargas normales mediante pesos. Esta técnica de carga no solo limita las opciones de carga a una carga constante, sino que también genera intensas vibraciones incontroladas a cargas y velocidades elevadas, lo que da lugar a evaluaciones del comportamiento de desgaste limitadas e inconsistentes. Es conveniente realizar una evaluación fiable del efecto de la oscilación controlada sobre el comportamiento de desgaste de los materiales para la investigación y el desarrollo y el control de calidad en diferentes aplicaciones industriales.

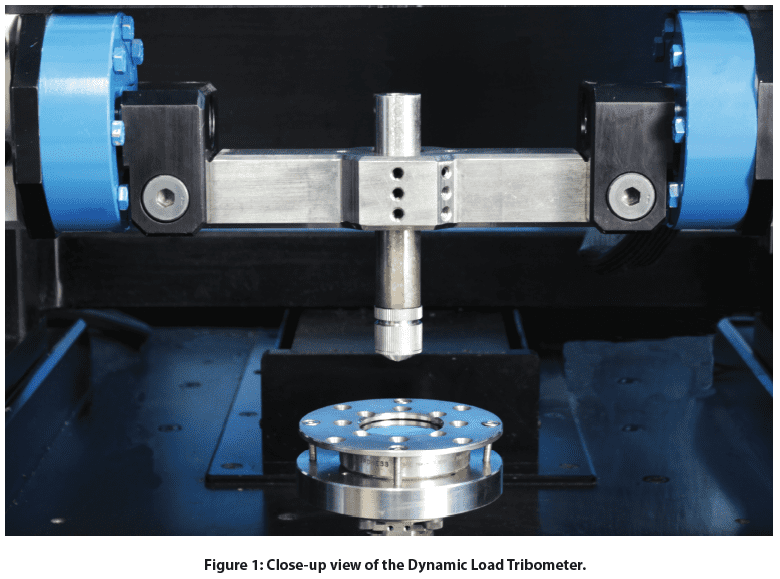

La innovadora alta carga de Nanovea tribómetro Tiene una capacidad de carga máxima de 2000 N con un sistema de control de carga dinámica. El avanzado sistema neumático de carga por aire comprimido permite a los usuarios evaluar el comportamiento tribológico de un material bajo cargas normales elevadas, con la ventaja de amortiguar las vibraciones no deseadas que se producen durante el proceso de desgaste. Por lo tanto, la carga se mide directamente sin necesidad de resortes amortiguadores utilizados en diseños más antiguos. Un módulo de carga oscilante electromagnético paralelo aplica una oscilación bien controlada de la amplitud deseada hasta 20 N y una frecuencia de hasta 150 Hz.

La fricción se mide con gran precisión directamente a partir de la fuerza lateral aplicada al soporte superior. El desplazamiento se supervisa in situ, lo que proporciona información sobre la evolución del comportamiento de desgaste de las muestras de ensayo. El ensayo de desgaste bajo carga oscilante controlada también se puede realizar en entornos de corrosión, alta temperatura, humedad y lubricación para simular las condiciones de trabajo reales de las aplicaciones tribológicas. Una cámara de alta velocidad integrada perfilómetro sin contacto Mide automáticamente la morfología de la huella de desgaste y el volumen de desgaste en pocos segundos.

Objetivo de medición

En este estudio, mostramos la capacidad del tribómetro de carga dinámica Nanovea T2000 para estudiar el comportamiento tribológico de diferentes muestras de recubrimientos y metales en condiciones de carga oscilante controlada.

Procedimiento de ensayo

El comportamiento tribológico, por ejemplo, el coeficiente de fricción (COF) y la resistencia al desgaste de un recubrimiento resistente al desgaste de 300 µm de espesor, se evaluó y comparó mediante el tribómetro Nanovea T2000 con un tribómetro de carga muerta convencional utilizando una configuración de pin sobre disco según la norma ASTM G992.

Las muestras recubiertas con Cu y TiN por separado contra una bola de Al₂0₃ de 6 mm bajo oscilación controlada se evaluaron mediante el modo de tribología de carga dinámica del tribómetro Nanovea T2000.

Los parámetros de la prueba se resumen en la Tabla 1.

El perfilómetro 3D integrado, equipado con un sensor lineal, escanea automáticamente la huella de desgaste después de las pruebas, proporcionando la medición más precisa del volumen de desgaste en cuestión de segundos.

Resultados y debate

Sistema de carga neumático frente a sistema de carga muerta

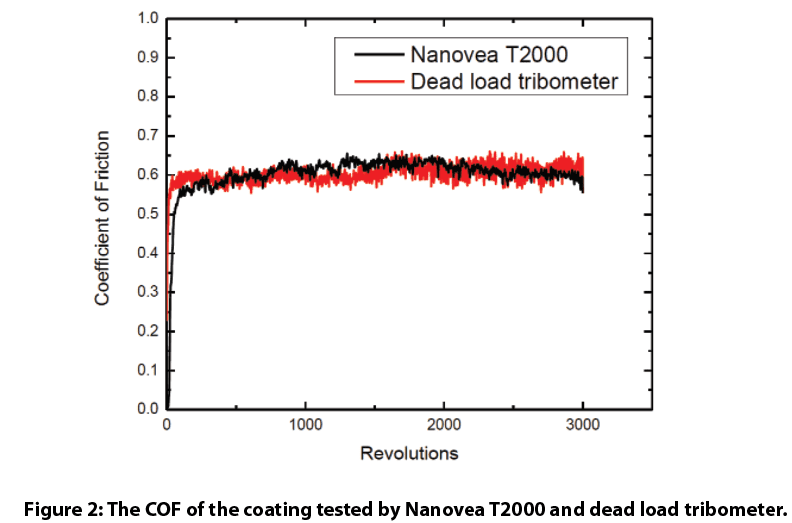

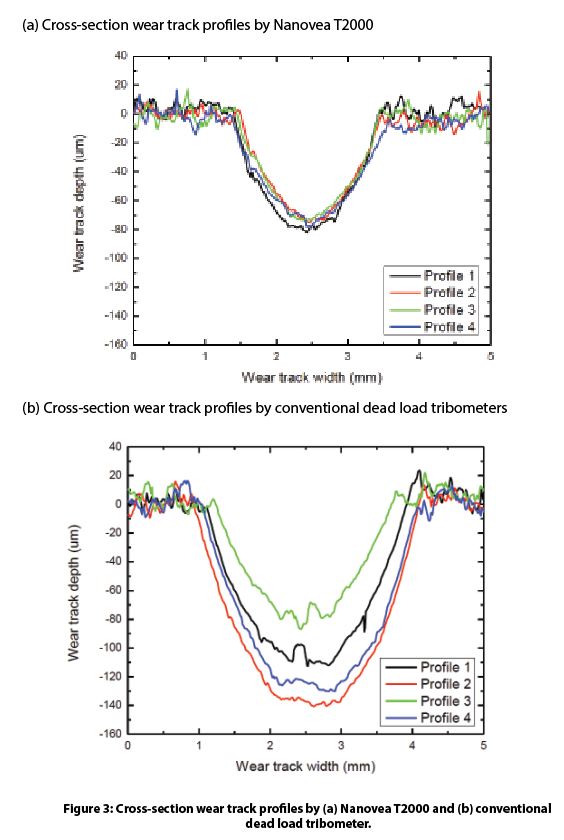

Se compara el comportamiento tribológico de un recubrimiento resistente al desgaste utilizando el tribómetro Nanovea T2000 con un tribómetro convencional de carga muerta (DL). La evolución del COF del recubrimiento se muestra en la figura 2. Observamos que el recubrimiento presenta un valor de COF comparable de ~0,6 durante la prueba de desgaste. Sin embargo, los 20 perfiles transversales en diferentes ubicaciones de la pista de desgaste de la figura 3 indican que el recubrimiento sufrió un desgaste mucho más severo bajo el sistema de carga muerta.

El proceso de desgaste del sistema de carga muerta a alta carga y velocidad generó intensas vibraciones. La enorme presión concentrada en la superficie de contacto, combinada con una alta velocidad de deslizamiento, crea un peso y una vibración estructural considerables que aceleran el desgaste. El tribómetro de carga muerta convencional aplica la carga utilizando pesos de masa. Este método es fiable con cargas de contacto más bajas en condiciones de desgaste moderadas; sin embargo, en condiciones de desgaste agresivo con cargas y velocidades más altas, la vibración significativa hace que los pesos reboten repetidamente, lo que da lugar a una pista de desgaste irregular y a una evaluación tribológica poco fiable. La tasa de desgaste calculada es de 8,0±2,4 x 10-4 mm3/N m, lo que muestra una alta tasa de desgaste y una gran desviación estándar.

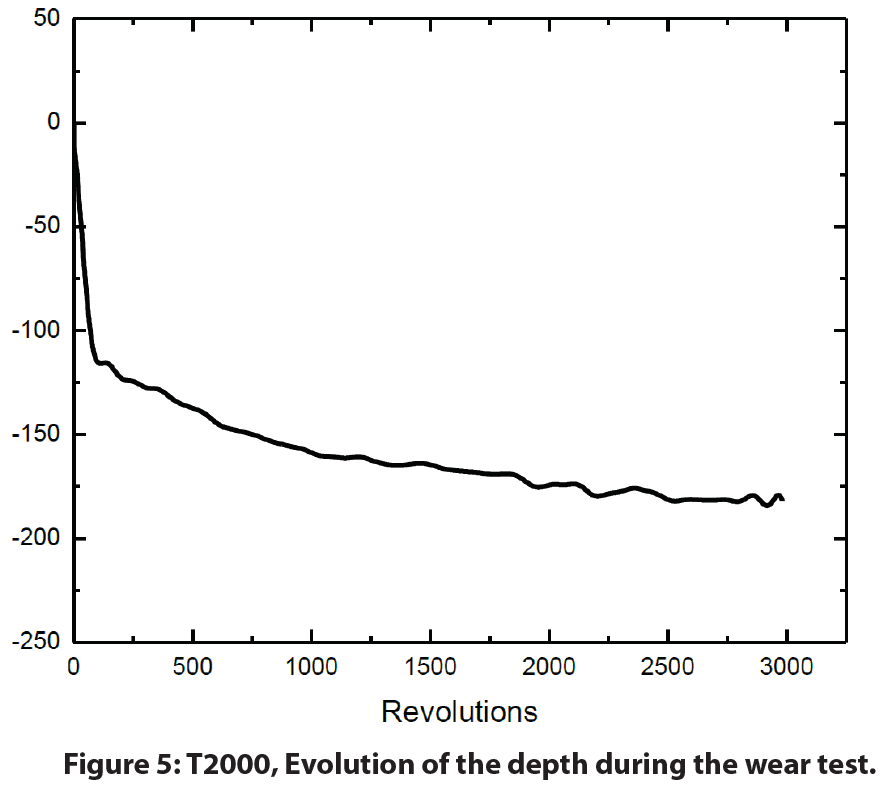

El tribómetro Nanovea T2000 está diseñado con un sistema de control dinámico de carga para amortiguar las oscilaciones. Aplica la carga normal con aire comprimido, lo que minimiza las vibraciones no deseadas que se producen durante el proceso de desgaste. Además, el control activo de carga en bucle cerrado garantiza que se aplique una carga constante durante toda la prueba de desgaste y que el palpador siga el cambio de profundidad de la pista de desgaste. Se mide un perfil de pista de desgaste significativamente más consistente, como se muestra en la figura 3a, lo que da como resultado una baja tasa de desgaste de 3,4 ± 0,5 x 10-4 mm3/N m.

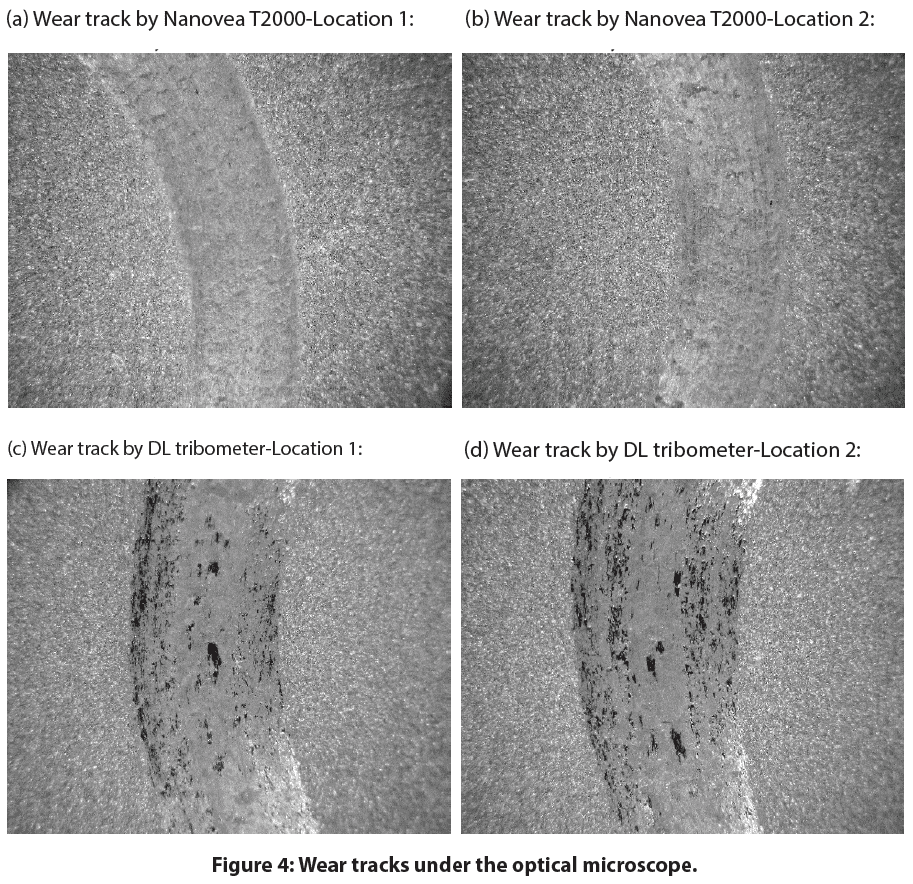

El análisis de la huella de desgaste que se muestra en la figura 4 confirma que la prueba de desgaste realizada por el sistema de carga neumática de aire comprimido del tribómetro Nanovea T2000 crea una huella de desgaste más suave y uniforme en comparación con el tribómetro de carga muerta convencional. Además, el tribómetro Nanovea T2000 mide el desplazamiento del palpador durante el proceso de desgaste, lo que proporciona una visión más detallada del progreso del comportamiento del desgaste in situ.

Oscilación controlada sobre el desgaste de la muestra de cobre

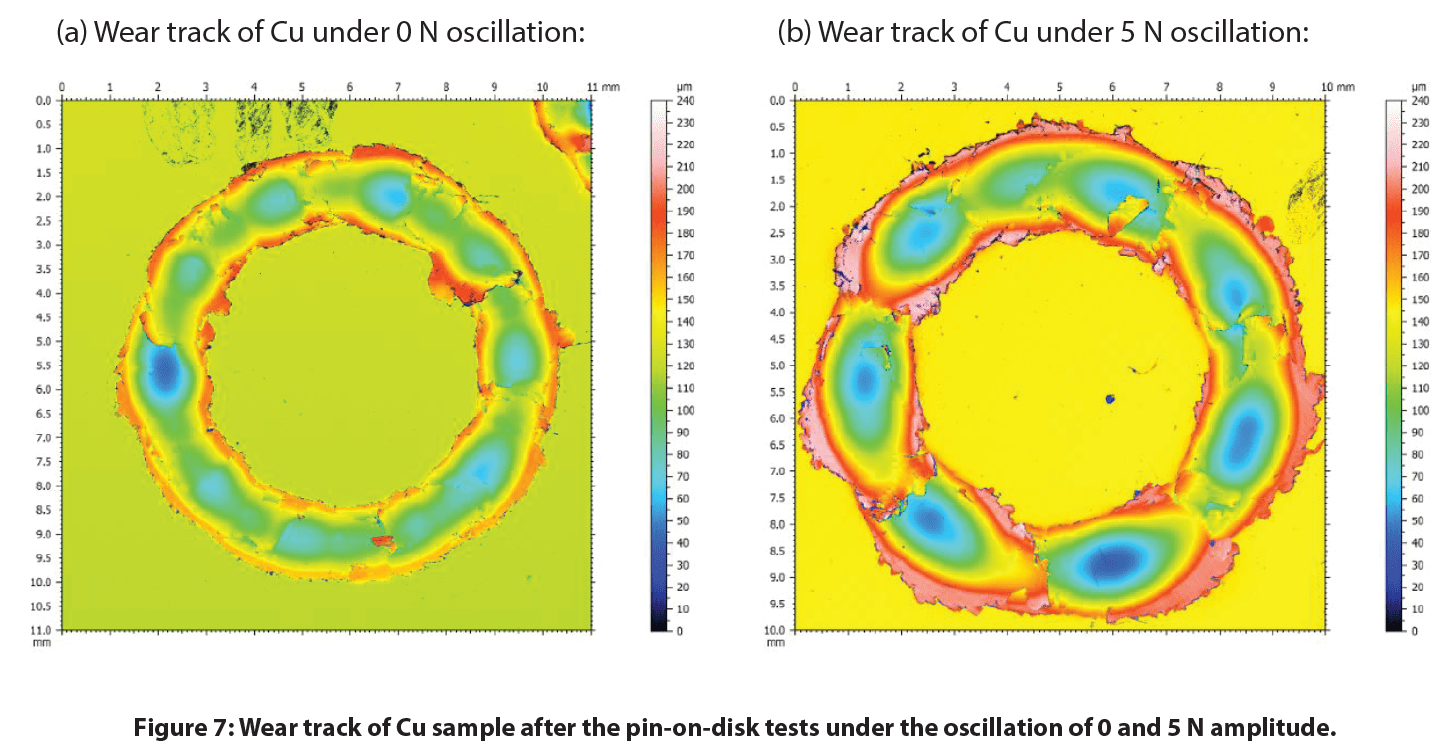

El módulo electromagnético de carga oscilante paralela del tribómetro Nanovea T2000 permite a los usuarios investigar el efecto de las oscilaciones controladas de amplitud y frecuencia sobre el comportamiento de desgaste de los materiales. El COF de las muestras de cobre se registra in situ, como se muestra en la figura 6. La muestra de cobre presenta un COF constante de ~0,3 durante la primera medición de 330 revoluciones, lo que indica la formación de un contacto estable en la interfaz y una pista de desgaste relativamente suave. A medida que continúa la prueba de desgaste, la variación del COF indica un cambio en el mecanismo de desgaste. En comparación, las pruebas de desgaste bajo una oscilación controlada de 5 N de amplitud a 50 N muestran un comportamiento de desgaste diferente: el COF aumenta rápidamente al comienzo del proceso de desgaste y muestra una variación significativa a lo largo de la prueba de desgaste. Este comportamiento del COF indica que la oscilación impuesta en la carga normal influye en el estado de deslizamiento inestable en el contacto.

La figura 7 compara la morfología de la huella de desgaste medida por el perfilómetro óptico sin contacto integrado. Se puede observar que la muestra de Cu bajo una amplitud de oscilación controlada de 5 N presenta una huella de desgaste mucho mayor, con un volumen de 1,35 x 109 µm3, en comparación con los 5,03 x 108 µm3 sin oscilación impuesta. La oscilación controlada acelera significativamente la tasa de desgaste en un factor de ~2,7, lo que demuestra el efecto crítico de la oscilación en el comportamiento del desgaste.

Oscilación controlada sobre el desgaste del recubrimiento de TiN

El COF y las huellas de desgaste de la muestra con recubrimiento de TiN se muestran en la Fig. 8. El recubrimiento de TiN muestra comportamientos de desgaste significativamente diferentes bajo oscilación, como lo indica la evolución del COF durante las pruebas. El recubrimiento de TiN muestra un COF constante de ~0,3 tras el periodo de rodaje al comienzo de la prueba de desgaste, debido al contacto deslizante estable en la interfaz entre el recubrimiento de TiN y la bola de Al₂O₃. Sin embargo, cuando el recubrimiento de TiN comienza a fallar, la bola de Al₂O₃ penetra a través del recubrimiento y se desliza contra el sustrato de acero nuevo que se encuentra debajo. Al mismo tiempo, se genera una cantidad significativa de residuos del recubrimiento duro de TiN en la huella de desgaste, lo que convierte un desgaste por deslizamiento estable de dos cuerpos en un desgaste por abrasión de tres cuerpos. Este cambio en las características del par de materiales provoca un aumento de las variaciones en la evolución del COF. La oscilación impuesta de 5 N y 10 N acelera el fallo del recubrimiento de TiN de ~400 revoluciones a menos de 100 revoluciones. Las pistas de desgaste más grandes en las muestras de recubrimiento de TiN después de las pruebas de desgaste bajo la oscilación controlada concuerdan con dicho cambio en el COF.

El avanzado sistema de carga neumática del tribómetro Nanovea T2000 posee una ventaja intrínseca como amortiguador de vibraciones naturalmente rápido en comparación con los sistemas tradicionales de carga muerta. Esta ventaja tecnológica de los sistemas neumáticos es evidente en comparación con los sistemas de control de carga que utilizan una combinación de servomotores y resortes para aplicar la carga. La tecnología garantiza una evaluación del desgaste fiable y mejor controlada con cargas elevadas, como se demuestra en este estudio. Además, el sistema de carga de bucle cerrado activo puede cambiar la carga normal a un valor deseado durante las pruebas de desgaste para simular aplicaciones reales observadas en los sistemas de frenos.

En lugar de sufrir la influencia de condiciones de vibración incontroladas durante las pruebas, hemos demostrado que el tribómetro de carga dinámica Nanovea T2000 permite a los usuarios evaluar cuantitativamente el comportamiento tribológico de los materiales en diferentes condiciones de oscilación controladas. Las vibraciones desempeñan un papel importante en el comportamiento de desgaste de las muestras de recubrimientos metálicos y cerámicos.

El módulo de carga oscilante con electroimán paralelo proporciona oscilaciones controladas con precisión a amplitudes y frecuencias establecidas, lo que permite a los usuarios simular el proceso de desgaste en condiciones reales, en las que las vibraciones ambientales suelen ser un factor importante. En presencia de oscilaciones impuestas durante el desgaste, tanto las muestras con recubrimiento de Cu como las de TiN muestran un aumento sustancial de la tasa de desgaste. La evolución del coeficiente de fricción y el desplazamiento del palpador medidos in situ son indicadores importantes del rendimiento del material durante las aplicaciones tribológicas. El perfilómetro 3D sin contacto integrado ofrece una herramienta para medir con precisión el volumen de desgaste y analizar la morfología detallada de las huellas de desgaste en segundos, lo que proporciona una mayor comprensión del mecanismo de desgaste.

El T2000 está equipado con un motor autoajustable, de alta calidad y alto par, con una velocidad interna de 20 bits y un codificador de posición externo de 16 bits. Esto permite al tribómetro proporcionar un rango inigualable de velocidades de rotación, desde 0,01 hasta 5000 rpm, que pueden cambiar en saltos escalonados o a velocidades continuas. A diferencia de los sistemas que utilizan un sensor de par situado en la parte inferior, el tribómetro Nanovea utiliza una célula de carga de alta precisión situada en la parte superior para medir con precisión y por separado las fuerzas de fricción.

Los tribómetros Nanovea ofrecen pruebas de desgaste y fricción precisas y repetibles utilizando modos rotativos y lineales que cumplen con las normas ISO y ASTM (incluidas pruebas de 4 bolas, arandelas de empuje y bloques sobre anillos), con módulos opcionales de desgaste a alta temperatura, lubricación y tribocorrosión disponibles en un sistema preintegrado. La inigualable gama de Nanovea T2000 es una solución ideal para determinar todas las propiedades tribológicas de recubrimientos, películas y sustratos delgados o gruesos, blandos o duros.

Análisis de la textura de la piel de naranja de la pintura mediante perfilometría 3D

Análisis de la textura de la piel de naranja de la pintura mediante perfilometría 3D

Introducción

El tamaño y la frecuencia de las estructuras superficiales de los sustratos afectan a la calidad de los recubrimientos brillantes. La textura de piel de naranja de la pintura, llamada así por su aspecto, puede desarrollarse debido a la influencia del sustrato y a la técnica de aplicación de la pintura. Los problemas de textura se cuantifican normalmente por la ondulación, la longitud de onda y el efecto visual que tienen en los recubrimientos brillantes. Las texturas más pequeñas provocan una reducción del brillo, mientras que las más grandes provocan ondulaciones visibles en la superficie recubierta. Comprender el desarrollo de estas texturas y su relación con los sustratos y las técnicas es fundamental para el control de calidad.

Importancia de la perfilometría para la medición de la textura

A diferencia de los instrumentos 2D tradicionales utilizados para medir la textura del brillo, la medición 3D sin contacto proporciona rápidamente una imagen 3D que se utiliza para comprender las características de la superficie, con la capacidad añadida de investigar rápidamente las áreas de interés. Sin la velocidad y la revisión 3D, un entorno de control de calidad dependería únicamente de información 2D que ofrece poca previsibilidad de toda la superficie. Comprender las texturas en 3D permite seleccionar las mejores medidas de procesamiento y control. Garantizar el control de calidad de dichos parámetros depende en gran medida de una inspección cuantificable, reproducible y confiable. Nanovea 3D sin contacto Perfilómetros Utilizan tecnología confocal cromática para ofrecer la capacidad única de medir los ángulos pronunciados que se encuentran durante las mediciones rápidas. Los perfilómetros Nanovea tienen éxito donde otras técnicas no logran proporcionar datos confiables debido al contacto de la sonda, la variación de la superficie, el ángulo o la reflectividad.

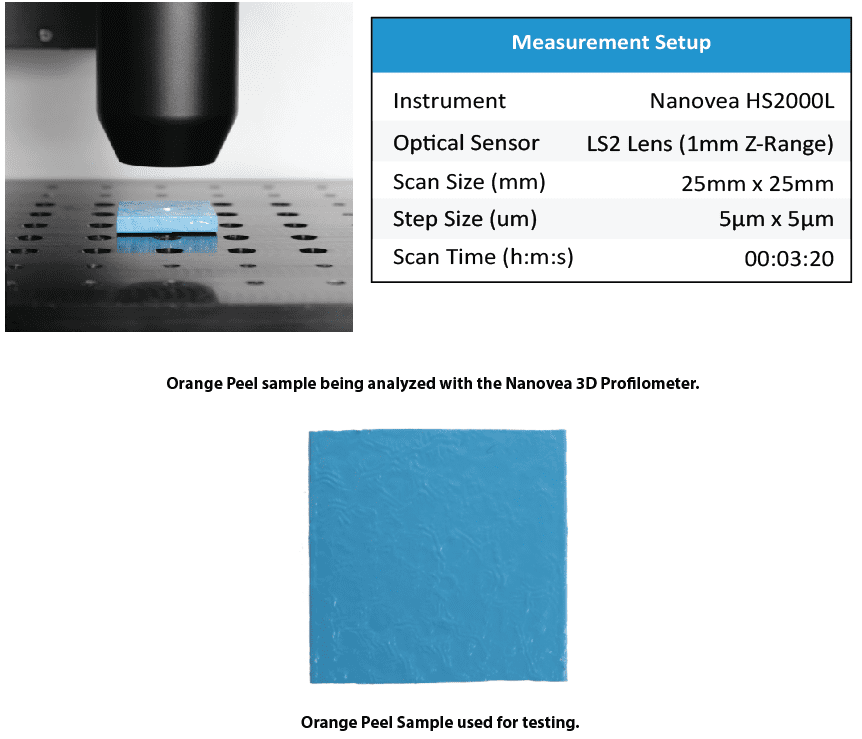

Objetivo de medición

En esta aplicación, el Nanovea HS2000L mide la textura de piel de naranja de una pintura brillante. Hay un sinfín de parámetros superficiales que se calculan automáticamente a partir del escaneo 3D de la superficie. Aquí analizamos una superficie 3D escaneada cuantificando las características de la textura de piel de naranja de la pintura.

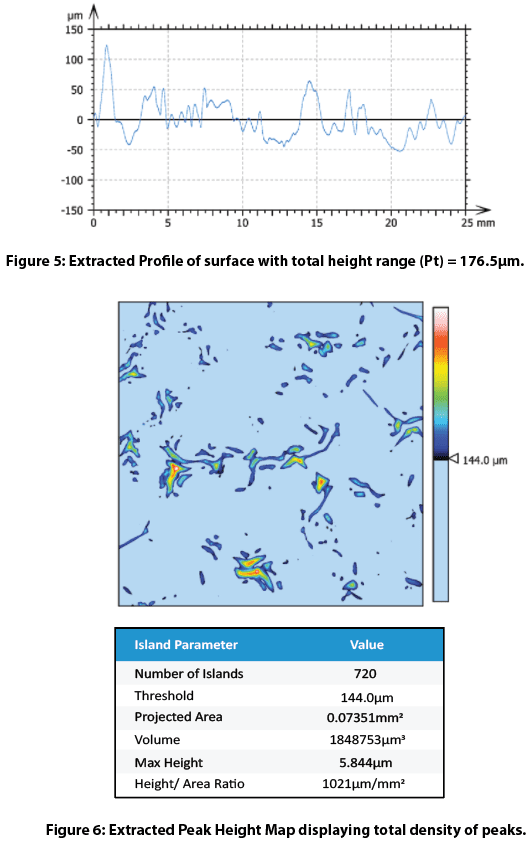

El Nanovea HS2000L cuantificó los parámetros de isotropía y altura de la pintura con textura de piel de naranja. La textura de piel de naranja cuantificó la dirección aleatoria del patrón con una isotropía de 94,41 TP3T. Los parámetros de altura cuantifican la textura con una diferencia de altura de 24,84 µm.

La curva de relación de rodamiento de la figura 4 es una representación gráfica de la distribución de profundidad. Se trata de una función interactiva del software que permite al usuario ver las distribuciones y los porcentajes a diferentes profundidades. El perfil extraído de la figura 5 proporciona valores útiles de rugosidad para la textura de piel de naranja. La extracción de picos por encima de un umbral de 144 micras muestra la textura de piel de naranja. Estos parámetros se pueden ajustar fácilmente a otras áreas o parámetros de interés.

Conclusión

En esta aplicación, el perfilómetro 3D sin contacto Nanovea HS2000L caracteriza con precisión tanto la topografía como los detalles nanométricos de la textura de piel de naranja de la pintura sobre un recubrimiento brillante. Las áreas de interés de las mediciones de superficie 3D se identifican y analizan rápidamente con muchas mediciones útiles (dimensión, rugosidad, textura de acabado, forma, topografía, planitud, deformación, planaridad, volumen, área, altura de escalón, etc.). Las secciones transversales 2D seleccionadas rápidamente proporcionan un conjunto completo de recursos de medición de la superficie sobre la textura brillante. Las áreas de interés especiales se pueden analizar más a fondo con un módulo AFM integrado. La velocidad del perfilómetro 3D Nanovea oscila entre <1 mm/s y 500 mm/s, lo que lo hace adecuado tanto para aplicaciones de investigación como para las necesidades de inspección de alta velocidad. Los perfilómetros 3D Nanovea tienen una amplia gama de configuraciones para adaptarse a su aplicación.

Análisis tridimensional de la superficie de un centavo con perfilometría sin contacto

Importancia de la perfilometría sin contacto para monedas

La moneda tiene un gran valor en la sociedad moderna, ya que se utiliza para intercambiar bienes y servicios. Las monedas y los billetes circulan por las manos de muchas personas. La transferencia constante de moneda física provoca deformaciones en la superficie. Nanovea 3D Perfilómetro escanea la topografía de monedas acuñadas en diferentes años para investigar las diferencias en la superficie.

Las características de las monedas son fácilmente reconocibles para el público en general, ya que son objetos comunes. Una moneda de un centavo es ideal para presentar la potencia del software de análisis avanzado de superficies de Nanovea: Mountains 3D. Los datos de superficie recopilados con nuestro perfilómetro 3D permiten realizar análisis de alto nivel sobre geometrías complejas con sustracción de superficies y extracción de contornos 2D. La sustracción de superficies con una máscara, un sello o un molde controlados compara la calidad de los procesos de fabricación, mientras que la extracción de contornos identifica las tolerancias con análisis dimensionales. El perfilómetro 3D y el software Mountains 3D de Nanovea investigan la topografía submicrométrica de objetos aparentemente simples, como las monedas de un centavo.

Objetivo de medición

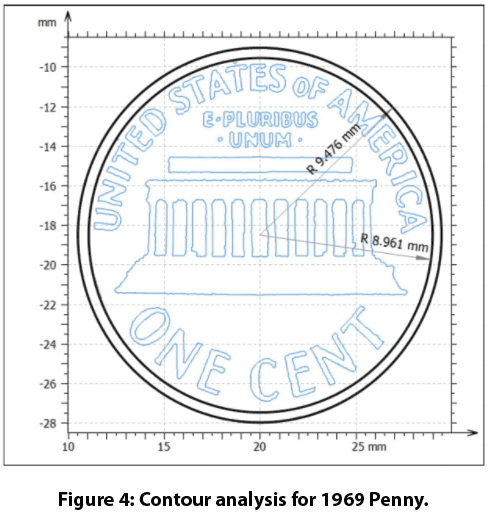

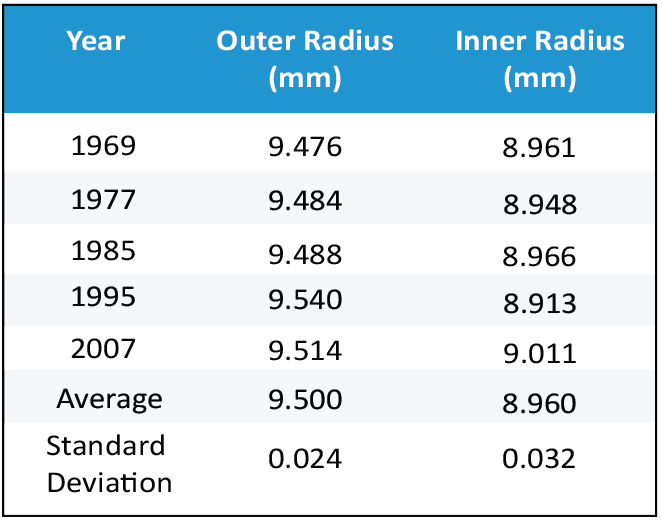

Se escaneó toda la superficie superior de cinco monedas de un centavo utilizando el sensor lineal de alta velocidad de Nanovea. Se midieron los radios interior y exterior de cada moneda utilizando el software de análisis avanzado Mountains. Se cuantificó la deformación de la superficie mediante la extracción de cada superficie de moneda en un área de interés con sustracción directa de la superficie.

Resultados y debate

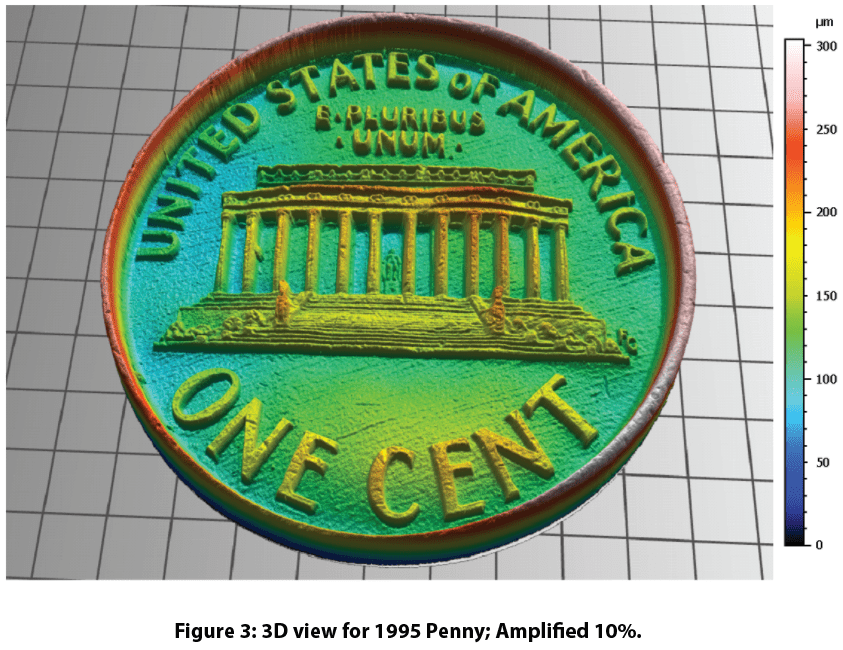

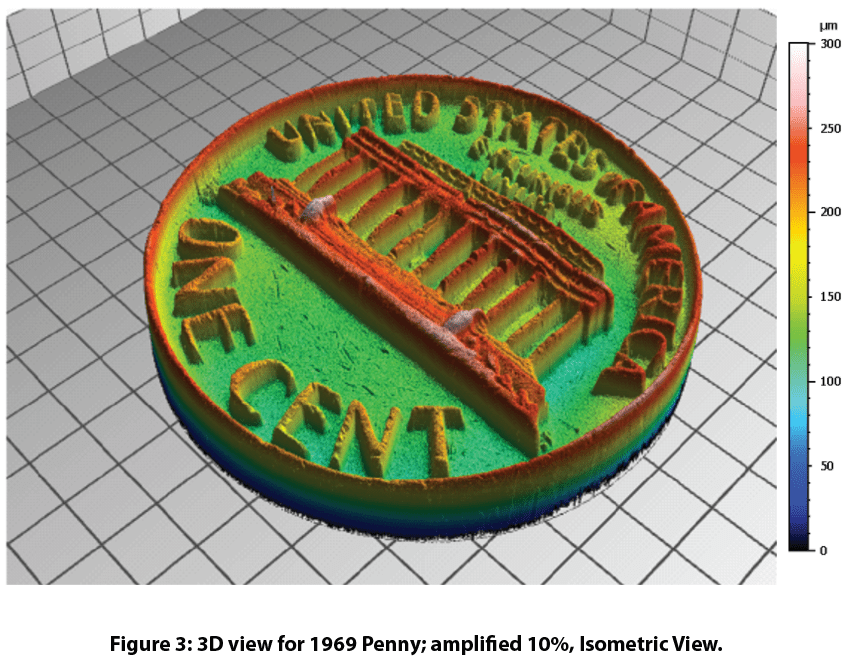

Superficie 3D

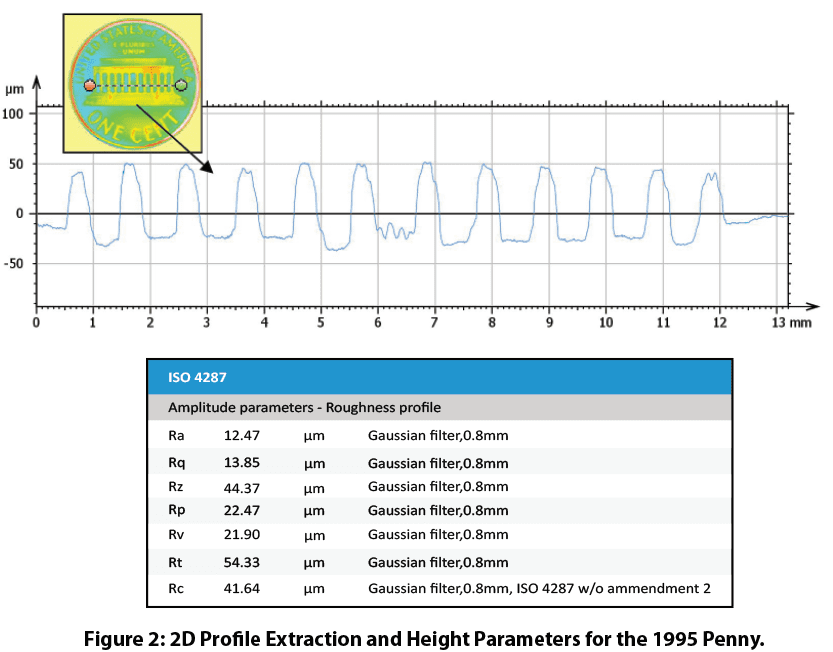

El perfilómetro Nanovea HS2000 tardó solo 24 segundos en escanear 4 millones de puntos en un área de 20 mm x 20 mm con un tamaño de paso de 10 um x 10 um para adquirir la superficie de un centavo. A continuación se muestra un mapa de altura y una visualización en 3D del escaneo. La vista en 3D muestra la capacidad del sensor de alta velocidad para captar pequeños detalles imperceptibles a simple vista. Se pueden ver muchos pequeños arañazos en la superficie de la moneda. Se investigan la textura y la rugosidad de la moneda que se observan en la vista en 3D.

Se extrajeron los contornos de la moneda y, mediante un análisis dimensional, se obtuvieron los diámetros interior y exterior del borde. El radio exterior promedió 9,500 mm ± 0,024, mientras que el radio interior promedió 8,960 mm ± 0,032. Otros análisis dimensionales que Mountains 3D puede realizar con fuentes de datos 2D y 3D son mediciones de distancia, altura de escalón, planitud y cálculos de ángulos.

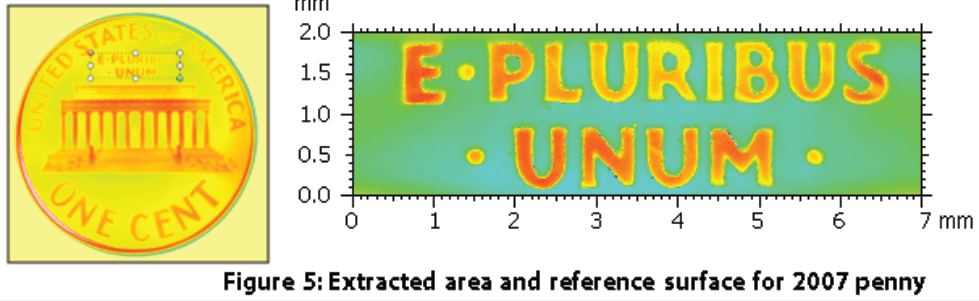

La figura 5 muestra el área de interés para el análisis de sustracción de superficie. Se utilizó la moneda de un centavo de 2007 como superficie de referencia para las cuatro monedas más antiguas. La sustracción de superficie de la moneda de un centavo de 2007 muestra diferencias entre las monedas con agujeros/picos. La diferencia total de volumen de superficie se obtiene sumando los volúmenes de los agujeros/picos. El error RMS se refiere a la precisión con la que coinciden las superficies de las monedas entre sí.

Conclusión

El escáner de alta velocidad HS2000L de Nanovea escaneó cinco monedas de cinco centavos acuñadas en diferentes años. El software Mountains 3D comparó las superficies de cada moneda utilizando la extracción de contornos, el análisis dimensional y la sustracción de superficies. El análisis define claramente el radio interior y exterior entre las monedas de un centavo, al tiempo que compara directamente las diferencias en las características de la superficie. Gracias a la capacidad del perfilómetro 3D de Nanovea para medir cualquier superficie con una resolución a nivel nanométrico, combinada con las capacidades de análisis de Mountains 3D, las posibles aplicaciones en investigación y control de calidad son infinitas.

AHORA, HABLEMOS DE SU SOLICITUD

Acabado dimensional y superficial de los tubos poliméricos

Importancia del análisis dimensional y superficial de los tubos poliméricos

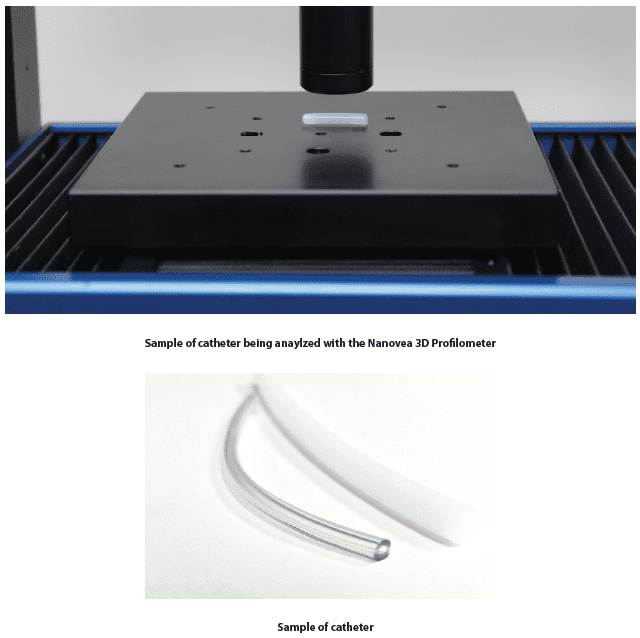

Los tubos fabricados con material polimérico se utilizan habitualmente en muchos sectores, como el automovilístico, el médico, el eléctrico y muchos otros. En este estudio, se analizaron catéteres médicos fabricados con diferentes materiales poliméricos utilizando Nanovea. Perfilómetro 3D sin contacto para medir la rugosidad, la morfología y las dimensiones de la superficie. La rugosidad de la superficie es crucial para los catéteres, ya que muchos de los problemas que estos presentan, como infecciones, traumatismos físicos e inflamaciones, pueden estar relacionados con la superficie del catéter. Las propiedades mecánicas, como el coeficiente de fricción, también pueden estudiarse observando las propiedades de la superficie. Estos datos cuantificables pueden obtenerse para garantizar que el catéter pueda utilizarse en aplicaciones médicas.

En comparación con la microscopía óptica y la microscopía electrónica, la perfilometría 3D sin contacto que utiliza cromatismo axial es muy recomendable para caracterizar las superficies de los catéteres debido a su capacidad para medir ángulos/curvaturas, medir superficies de materiales a pesar de su transparencia o reflectividad, la mínima preparación de muestras y su naturaleza no invasiva. A diferencia de la microscopía óptica convencional, se puede obtener la altura de la superficie y utilizarla para el análisis computacional; por ejemplo, para encontrar dimensiones y eliminar formas para determinar la rugosidad de la superficie. Al requerir poca preparación de la muestra, en contraste con la microscopía electrónica, y al ser de naturaleza no invasiva, también permite una rápida recopilación de datos sin temor a la contaminación y los errores derivados de la preparación de la muestra.

Objetivo de medición

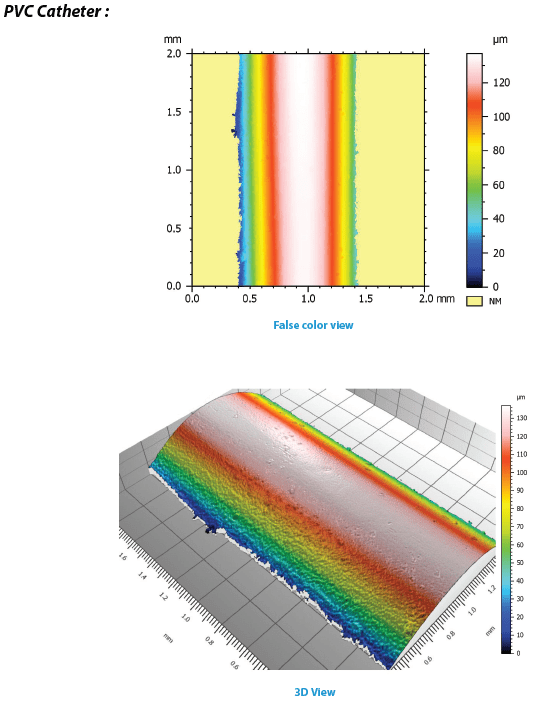

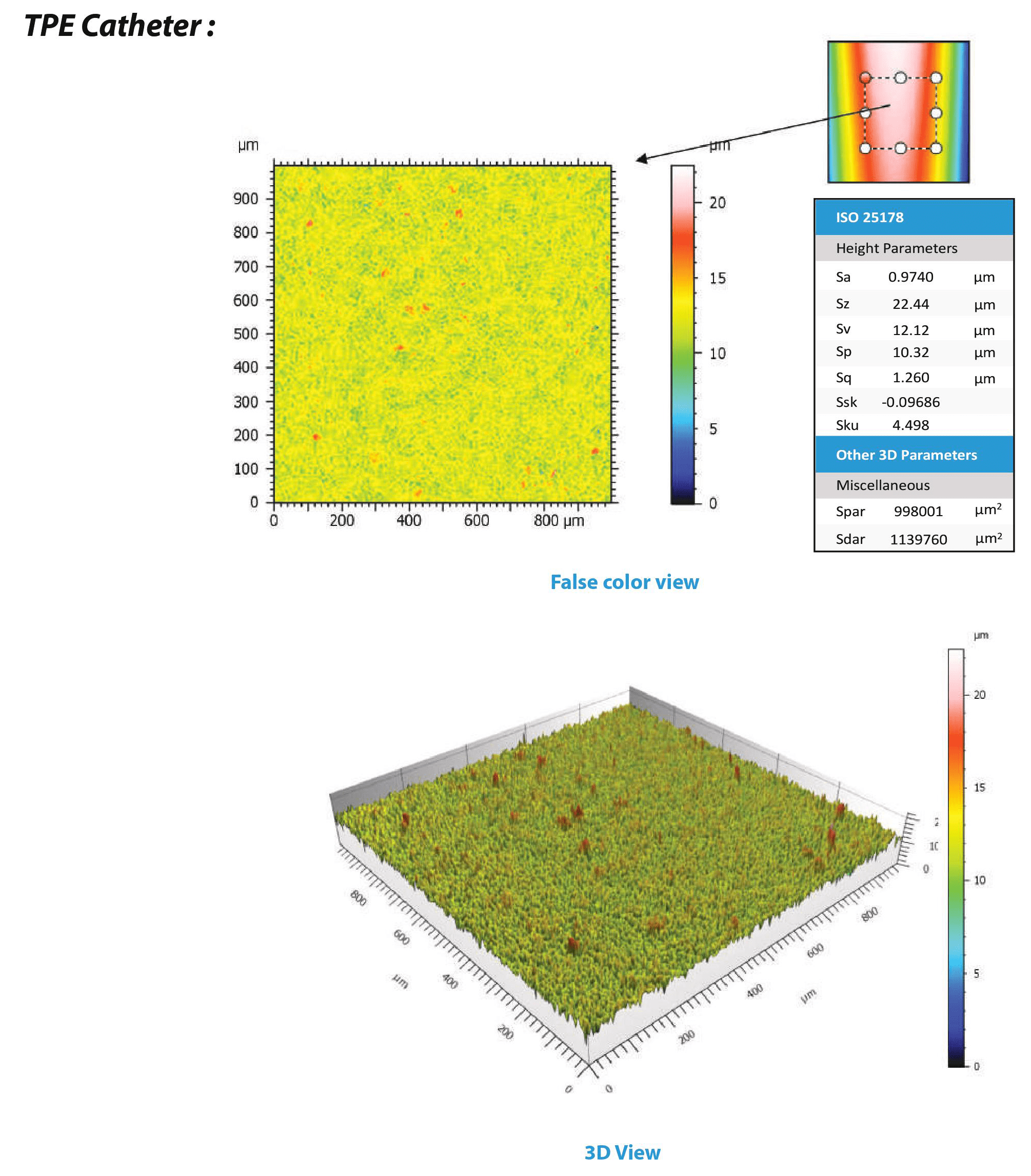

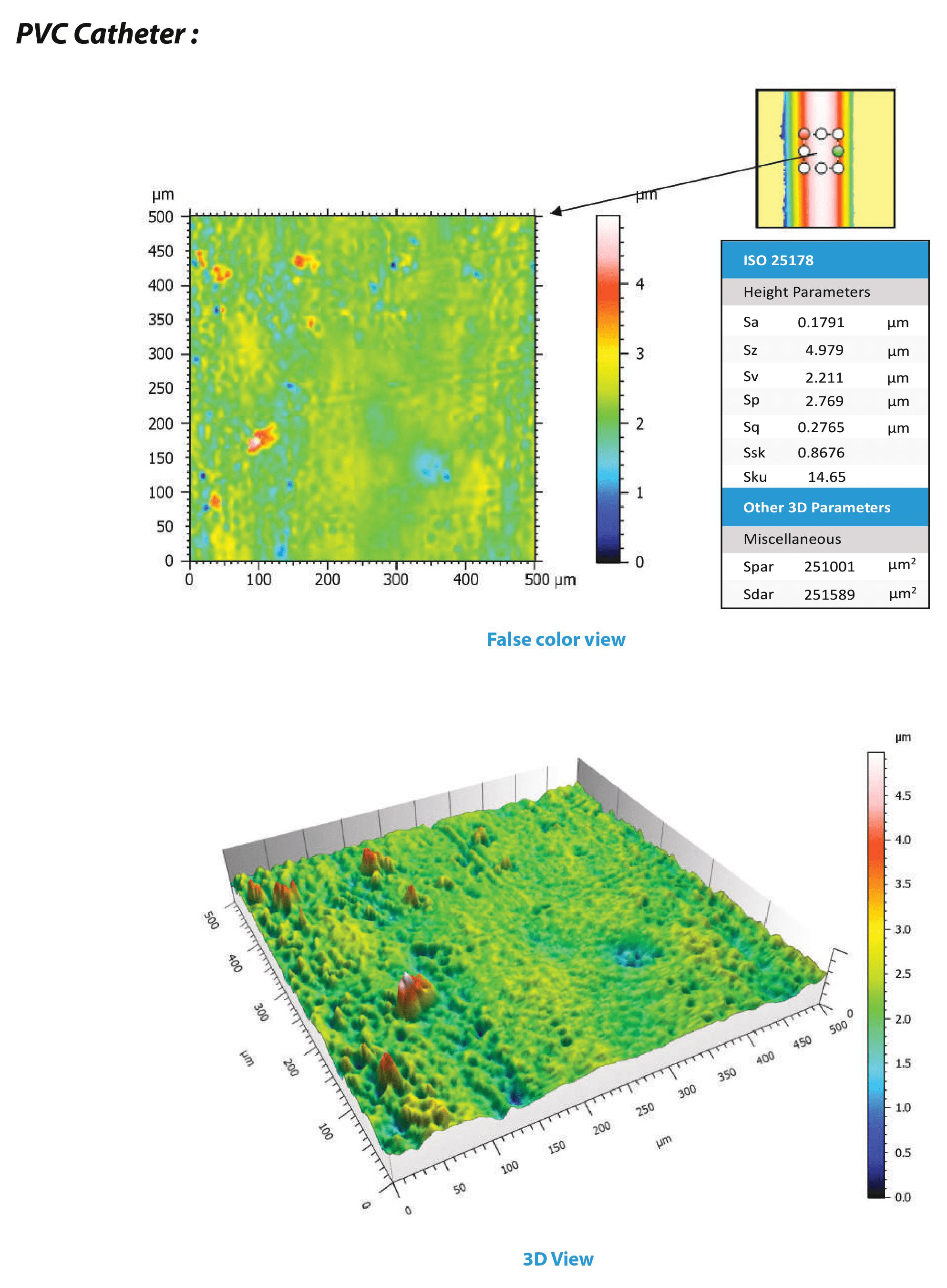

En esta aplicación, se utiliza el perfilómetro sin contacto Nanovea 3D para escanear la superficie de dos catéteres: uno fabricado en TPE (elastómero termoplástico) y otro en PVC (cloruro de polivinilo). Se obtendrán y compararán los parámetros de morfología, dimensión radial y altura de los dos catéteres.

Resultados y debate

Superficie 3D

A pesar de la curvatura de los tubos poliméricos, el perfilómetro sin contacto Nanovea 3D puede escanear la superficie de los catéteres. A partir del escaneo realizado, se puede obtener una imagen 3D para una inspección visual rápida y directa de la superficie.

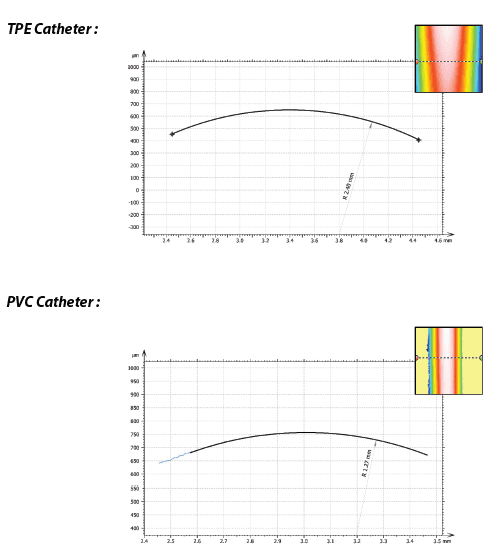

La dimensión radial exterior se obtuvo extrayendo un perfil del escaneo original y ajustando un arco al perfil. Esto demuestra la capacidad del perfilómetro 3D sin contacto para realizar análisis dimensionales rápidos para aplicaciones de control de calidad. También se pueden obtener fácilmente múltiples perfiles a lo largo de la longitud del catéter.

La dimensión radial exterior se obtuvo extrayendo un perfil del escaneo original y ajustando un arco al perfil. Esto demuestra la capacidad del perfilómetro 3D sin contacto para realizar análisis dimensionales rápidos para aplicaciones de control de calidad. También se pueden obtener fácilmente múltiples perfiles a lo largo de la longitud del catéter.

Conclusión

En esta aplicación, hemos mostrado cómo se puede utilizar el perfilómetro sin contacto Nanovea 3D para caracterizar tubos poliméricos. En concreto, se obtuvieron datos de metrología superficial, dimensiones radiales y rugosidad superficial de catéteres médicos. Se determinó que el radio exterior del catéter de TPE era de 2,40 mm, mientras que el del catéter de PVC era de 1,27 mm. Se observó que la superficie del catéter de TPE era más rugosa que la del catéter de PVC. El Sa del TPE era de 0,9740 µm, en comparación con los 0,1791 µm del PVC. Aunque para esta aplicación se utilizaron catéteres médicos, la perfilometría 3D sin contacto también se puede aplicar a una gran variedad de superficies. Los datos y cálculos que se pueden obtener no se limitan a los que se muestran.

AHORA, HABLEMOS DE SU SOLICITUD

Categorías

- Notas de aplicación

- Bloque sobre tribología anular

- Tribología de la corrosión

- Pruebas de fricción | Coeficiente de fricción

- Pruebas mecánicas a alta temperatura

- Tribología de alta temperatura

- Humedad y gases Tribología

- Humedad Pruebas mecánicas

- Indentación | Fluencia y relajación

- Indentación | Resistencia a la fractura

- Indentación | Dureza y elasticidad

- Indentación | Pérdida y almacenamiento

- Indentación | Esfuerzo frente a deformación

- Indentación | Límite elástico y fatiga

- Pruebas de laboratorio

- Tribología lineal

- Pruebas mecánicas de líquidos

- Tribología de líquidos

- Tribología a baja temperatura

- Pruebas mecánicas

- Comunicado de prensa

- Perfilometría | Planitud y alabeo

- Perfilometría | Geometría y forma

- Perfilometría | Rugosidad y acabado

- Profilometría | Altura y grosor del escalón

- Profilometría | Textura y grano

- Perfilometría | Volumen y área

- Pruebas de perfilometría

- Tribología anillo sobre anillo

- Tribología rotacional

- Prueba de arañazos | Fallo adhesivo

- Prueba del rasguño | Fallo de cohesión

- Pruebas de arañazos | Desgaste en varias pasadas

- Pruebas de rayado | Dureza al rayado

- Pruebas de rayado Tribología

- Pruebas de tribología

- Sin categoría

Archivos

- noviembre 2025

- septiembre 2023

- agosto 2023

- junio 2023

- mayo 2023

- julio 2022

- mayo 2022

- abril 2022

- enero 2022

- diciembre 2021

- noviembre 2021

- octubre 2021

- septiembre 2021

- agosto 2021

- julio 2021

- junio 2021

- mayo 2021

- marzo 2021

- febrero 2021

- diciembre 2020

- noviembre 2020

- octubre 2020

- septiembre 2020

- julio 2020

- mayo 2020

- abril 2020

- marzo 2020

- febrero 2020

- enero 2020

- noviembre 2019

- octubre 2019

- septiembre 2019

- agosto 2019

- julio 2019

- junio 2019

- mayo 2019

- abril 2019

- marzo 2019

- enero 2019

- diciembre 2018

- noviembre 2018

- octubre 2018

- septiembre 2018

- julio 2018

- junio 2018

- abril 2018

- marzo 2018

- febrero 2018

- noviembre 2017

- octubre 2017

- septiembre 2017

- agosto 2017

- junio 2017

- mayo 2017

- marzo 2017

- febrero 2017

- enero 2017

- noviembre 2016

- octubre 2016

- agosto 2016

- julio 2016

- junio 2016

- mayo 2016

- abril 2016

- marzo 2016

- febrero 2016

- enero 2016

- diciembre 2015

- noviembre 2015

- octubre 2015

- septiembre 2015

- agosto 2015

- julio 2015

- junio 2015

- mayo 2015

- abril 2015

- marzo 2015

- febrero 2015

- enero 2015

- noviembre 2014

- octubre 2014

- septiembre 2014

- agosto 2014

- julio 2014

- junio 2014

- mayo 2014

- abril 2014

- marzo 2014

- febrero 2014

- enero 2014

- diciembre 2013

- noviembre 2013

- octubre 2013

- septiembre 2013

- agosto 2013

- julio 2013

- junio 2013

- mayo 2013

- abril 2013

- marzo 2013

- febrero 2013

- enero 2013

- diciembre 2012

- noviembre 2012

- octubre 2012

- septiembre 2012

- agosto 2012

- julio 2012

- junio 2012

- mayo 2012

- abril 2012

- marzo 2012

- febrero 2012

- enero 2012

- diciembre 2011

- noviembre 2011

- octubre 2011

- septiembre 2011

- agosto 2011

- julio 2011

- junio 2011

- mayo 2011

- noviembre 2010

- enero 2010

- abril 2009

- marzo 2009

- enero 2009

- diciembre 2008

- octubre 2008

- agosto 2007

- julio 2006

- marzo 2006

- enero 2005

- abril 2004